Escolar Documentos

Profissional Documentos

Cultura Documentos

NBR 08855 Eb 168 - Propriedades Mecanicas de Elementos de Fixacao Parafusos e Prisioneiro

Enviado por

rafafranca2Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

NBR 08855 Eb 168 - Propriedades Mecanicas de Elementos de Fixacao Parafusos e Prisioneiro

Enviado por

rafafranca2Direitos autorais:

Formatos disponíveis

Cpia no autorizada

CDU: 621.882.2

AGO./1991

EB-168

Propriedades mecnicas de elementos de fixao - Parafusos e prisioneiros

ABNT-Associao Brasileira de Normas Tcnicas

Sede: Rio de Janeiro Av. Treze de Maio, 13 - 28 andar CEP 20003 - Caixa Postal 1680 Rio de Janeiro - RJ Tel.: PABX (021) 210 -3122 Telex: (021) 34333 ABNT - BR EndereoTelegrfico: NORMATCNICA

Especificao Registrada no INMETRO como NBR 8855 NBR 3 - Norma Brasileira Registrada Origem: Projeto EB-168/91 CB-04 - Comit Brasileiro de Mecnica CE-04:003.01 - Comisso de Estudo de Elementos de Fixao Roscados EB-168 - Mechanical properties of fasteners - Bolts, screws and studs Specification Esta Norma foi baseada na ISO 898-1 Esta Norma substitui a EB-168/84 Palavras-chave: Parafuso. Elemento de fixao 17 pginas

Copyright 1990, ABNTAssociao Brasileira de Normas Tcnicas Printed in Brazil/ Impresso no Brasil Todos os direitos reservados

SUMRIO

1 Objetivo 2 Documentos complementares 3 Condies gerais 4 Condies especficas 5 Inspeo 6 Aceitao e rejeio ANEXO - Propriedades mecnicas de parafusos e prisioneiros a temperaturas elevadas

1.3 Esta Norma no de aplica a parafusos sem cabea e peas roscadas semelhantes (ver EB-1564). 1.4 Esta Norma no especifica requisitos tais como: a) soldabilidade; b) resistncia corroso (ver NB-320); c) resistncia temperatura acima de + 300C ou abaixo de - 50C.

1 Objetivo

1.1 Esta Norma fixa as caractersticas mecnicas de parafusos e prisioneiros quando ensaiados temperatura ambiente (ver PB-18). As propriedades mecnicas variam com a temperatura alta ou baixa.

Nota: No Anexo, a ttulo orientativo, so dadas as propriedades mecnicas de parafusos e prisioneiros a temperaturas elevadas, de algumas classes de resistncia. Nota: O sistema de designao para classes de resistncia tambm pode ser utilizado fora do campo de aplicao descrito, por exemplo: para tamanhos > 39 mm, sob a condio de que os parafusos apresentem todas as caractersticas mecnicas prescritas nesta Norma.

2 Documentos complementares

Na aplicao desta Norma necessrio consultar: Portaria INMETRO n 76, de 31.12.69 - Parafusos porcas, rebites e similares - Acondicionamento EB-1564 - Elementos de fixao - Caractersticas mecnicas de parafusos sem cabea e outros elementos de fixao roscados similares, no sujeitos a tenses de trao - Especificao EB-1647 - Porcas com valores de cargas especficas - Caractersticas mecnicas de elementos de fixao - Especificao

1.2 Esta Norma aplica-se a parafusos e prisioneiros: a) com dimetro nominal de rosca - 39 mm (passo normal e fino); b) com rosca mtrica ISO, e com dimetro, passos e tolerncias de acordo a NB-97; c) de qualquer forma; d) fabricados de ao-carbono ou ao-liga.

Cpia no autorizada

EB-168/1991

MB-4 - Materiais metlicos - Determinao das propriedades mecnicas trao - Mtodo de ensaio MB-60 - Determinao da dureza Brinell para materiais metlicos - Mtodo de ensaio MB-1116 - Determinao da resistncia ao impacto de materiais metlicos em corpos-de-prova entalhados simplesmente apoiados - Mtodo de ensaio MB-358 - Materiais metlicos - Determinao da dureza Rockwell - Mtodo de ensaio MB-359 - Materiais metlicos - Determinao da dureza Vickers - Mtodo de ensaio NB-97- Rosca mtrica ISO - Procedimento NB-320 - Elementos de fixao de ao inoxidvel e ao resistente corroso - Especificao NB-902 - Defeitos superficiais em parafusos - Procedimento PB-18 - Temperatura de referncia para medies industriais de dimenses lineares - Padronizao PB-50 - Furos de passagem para parafusos e peas roscadas similares - Padronizao

PB-882 - Elementos de fixao roscados - Tolerncias dimensionais, de forma, posio e rugosidade para graus de produto A, B e C - Padronizao TB-249 - Metalografia e tratamentos trmicos de ligas ferro-carbono - Terminologia

3 Condies gerais

3.1 Sistema de designao

3.1.1 O sistema de designao para classes de resistncia de parafusos e prisioneiros est representado na Tabela 1. A abscissa representa o valor nominal da resistncia trao Rm em MPa e a ordenada, o alongamento mnimo aps a ruptura Amn. em percentagem. As classes de resistncia so formadas por dois algarismos:

a) o primeiro algarismo indica 1/100 da resistncia trao nominal em MPa, ver Rm em 4.2; b) o segundo algarismo indica 1/10 da relao entre o escoamento nominal ReL ou Rp0,2 e a resistncia trao nominal Rm (relao do escoamento).

3.1.1.1 A multiplicao dos dois algarismos resulta em 1/10 do escoamento nominal em MPa. O escoamento mnimo, ReL ou Rp0,2, e a resistncia trao mnima (Rm) so iguais ou mais altos do que os valores nominais (ver 4.2).

Tabela 1 - Sistema de coordenadas Resistncia trao nominal Rm (MPa) 7 8 9 10 Alongamento mnimo aps a ruptura Amn. (%) 12 14 16 18 20 22 25 30 3.6 4.6 4.8 5.8 8.8 9.8

(A)

300

400

500

600

700

800

900 1000

1200

1400

6.8 10.9

12.9

5.6

Relao entre o escoamento e a resistncia trao Segundo algarismo do smbolo Escoamento nominal ReL ou Rp0,2 Resistncia trao nominal Rm

(A)

6 x 100 % 60

8 80

9 90

Aplicvel somente a dimetro d -16 mm.

Nota: As classes de resistncia apresentadas nesta Norma no se aplicam necessariamente a todos os tipos de parafusos. Uma apropriada seleo das classes de resistncia apresentada nas respectivas padronizaes. Para elementos no padronizados, recomenda-se aplicar as classes de resistncia selecionadas para produtos semelhantes.

Cpia no autorizada

EB-168/1991

3.2 Marcao

3.2.1 Smbolos de marcao

aplicada de preferncia na parte cilndrica da cabea em baixo-relevo, ou na superfcie superior, em alto ou baixorelevo.

3.2.2.2.2 A marcao obrigatria para parafusos de cabea cilndrica com sextavado interno de dimetros de rosca d 5 mm, sempre que a forma do parafuso permita uma marcao, de preferncia na cabea (ver Figura 2). 3.2.2.3 Prisioneiros 3.2.2.3.1 Prisioneiros devem ser marcados com os smbo-

Os parafusos devem ser marcados com os smbolos da Tabela 2.

3.2.2 Identificao 3.2.2.1 Parafusos de cabea sextavada

A marcao obrigatria para todas as classes, devendo ser efetuada na cabea, de preferncia em sua parte superior, em alto ou baixo-relevo, ou em sua parte lateral, em baixo-relevo (Exemplo, ver Figura 1). A marcao obrigatria para parafusos de dimetros d 5 mm.

3.2.2.2 Parafusos de cabea cilndrica com sextavado interno 3.2.2.2.1 A marcao obrigatria para parafusos das classes de resistncia a partir de 8.8 inclusive, e deve ser

los da Tabela 2. Esta marcao em baixo-relevo obrigatria para as classes de resistncia a partir de 8.8 inclusive, e deve ser aplicada de preferncia na parte plana da extremidade da rosca. Em prisioneiros com rosca interferentes, a marcao da classe de resistncia deve ser feita na superfcie plana no lado da porca.

3.2.2.3.2 A marcao obrigatria para prisioneiros de dimetros de rosca d 5 mm (ver Figura 3).

Tabela 2 - Smbolos de marcao Classe de resistncia Smbolo (A) (B)

(A) (B)

3.6 3.6

4.6 4.6

4.8 4.8

5.6 5.6

5.8 5.8

6.8 6.8

8.8 8.8

9.8 9.8

10.9 10.9

12.9 12.9

O ponto entre os dois algarismos pode ser omitido. N a utilizao de ao de baixo carbono na classe de resistncia 10.9 (ver 4.1), o sm bolo de classe de resistncia deve ser sublinhado 10.9.

Figura 1 - Exemplo de marcao de parafusos sextavados

Figura 2 - Exemplo de marcao de parafusos de cabea cilndrica com sextavado interno

Figura 3 - Exemplo de marcao de prisioneiros

Nota: permitida uma marcao alternativa para prisioneiros, conforme Tabela 3.

Cpia no autorizada

EB-168/1991

Tabela 3 - Smbolos para marcao alternativa Classe de resistncia 8.8 9.8 10.9 12.9

Smbolo

3.2.2.4 Outros tipos de parafusos

3.2.5 Identificao de origem

A marcao da classe de resistncia, conforme 3.2.2.1 e 3.2.2.2, tambm recomendada para outros tipos de parafusos de classe de resistncia 4.6 e 5.6, e todas as classes iguais ou mais altas que 8.8, por indicaes nas respectivas normas de padronizao, ou por acordo entre fabricante e comprador.

3.2.3 Marcao de parafusos com rosca esquerda 3.2.3.1 Parafusos com rosca esquerda devem ser marca-

A marcao de origem - marca do fabricante - obrigatria para todos os parafusos, que so marcados com a classe de resistncia. 3.3 Embalagem

3.3.1 Parafusos e peas roscadas similares devem ser

embalados de modo que no sofram danos mecnicos durante o transporte.

3.3.2 Parafusos e peas roscadas similares devem trazer nas respectivas embalagens a designao completa, contendo a denominao, forma ou tipo, dimenses, classe de resistncia e quantidade. 3.3.3 As quantidades contidas nas embalagens devem estar de acordo com a portaria do INMETRO n 76, de 31.12.69, nas quantidades de uma, duas e cinco peas, ou mltiplos de 10, 100 e 1000. permitida a venda de parafusos de grau do produto C em unidades de massa; neste caso, as embalagens devem conter indicao das unidades padronizadas, ou seja: 1 kg, 2 kg, 5 kg, 10 kg, 20 kg e 50 kg.

dos adicionalmente com um smbolo, conforme Figura 4, na cabea do parafuso ou na parte plana da extremidade roscada. Esta marcao obrigatria para parafusos de dimetro de rosca d 5 mm.

3.2.3.2 Parafusos com rosca esquerda podem tambm ser marcados alternativamente com ranhura sobre os cantos do sextavado, conforme Figura 5. 3.2.4 Marcao alternativa

Fica a critrio do fabricante o uso de marcao alternativa prevista anteriormente.

Figura 4 - Exemplo de marcao de parafusos com rosca esquerda

Figura 5 - Exemplo de marcao alternativa de parafusos com rosca esquerda

Cpia no autorizada

EB-168/1991

4 Condies especficas

4.1 Materiais

4.1.1 A Tabela 4 especifica aos para as diferentes classes de resistncia de parafusos e prisioneiros. 4.1.2 A s tem peraturas m nim as de revenim ento da Tabela 4

4.1.3 Os limites de composio qumica s so obrigatrios para parafusos que no podem ser submetidos ao ensaio de trao.

4.2 Propriedades mecnicas Os parafusos e prisioneiros devem apresentar as propriedades mecnicas da Tabela 5, quando ensaiados temperatura ambiente, conforme os ensaios de 5.1.

so obrigatrias para as classes de resistncia 8.8 at 12.9.

Tabela 4 - Especificao de aos Classe de resistncia Material e tratamento trmico Limites de composio qumica (anlise da pea) % em massa C P S mn. mx. mx. mx. Ao-carbono 5.6 5.8(A), 6.8(A) Ao-carbono temperado e revenido ou Ao-carbono com adies (P.ex.: Boro, Mn, Cr) temperado e revenido Ao-carbono temperado e revenido ou Ao-carbono com adies (P.ex.: Boro, Mn, Cr) temperado e revenido Ao-carbono com adies (P.ex.: Boro, Mn, Cr) temperado e revenido Ao-carbono temperado e revenido ou Ao-carbono com adies (P.ex.: Boro, Mn, Cr) temperado e revenido ou Ao-liga temperado e revenido(G) Ao-liga temperado e revenido (G) 0,25 0,20(C) 0,20 0,20 0,50 380 0,55 425 0,15 0,25 0,15(C) 0,25 0,15(C) 0,40 0,55 0,35 425 0,55 0,20 0,05 0,06 Temperatura de revenimento C mn.

3.6(A) 4.6(A), 4.8(A)

8.8

(B)

9.8

10.9(D)

0,35

0,035

340

10.9(E)

12.9(E), (F)

(A)

permitido o uso de ao corte fcil nestas classes, com os seguintes valores mximos: enxofre - 0,34%; fsforo - 0,11%; chumbo 0,35%. Para tamanhos acima de 20 mm, pode ser necessrio aplicar um material de classe de resistncia 10.9, para assegurar suficiente temperabilidade. No caso de ao-carbono ligado com boro de teor de carbono abaixo de 0,25% (anlise da corrida), o teor mnimo de Mn de 0,6% para a classe de resistncia 8.8 e 0,7% para as classes de resistncia 9.8 e 10.9. Produto de aos de baixo carbono devem ser identificados adicionalmente com trao por baixo do smbolo da classe de resistncia. O material destas classes de resistncia deve ser suficientemente tempervel, para assegurar que a estrutura da parte roscada apresente uma parte de martensita de aproximadamente 90% no estado temperado antes do revenimento.

(B)

(C)

(D) (E)

(F)

No permitida uma camada de fsforo branco, detectvel metalurgicamente para a classe de resistncia 12.9, em superfcies sujeitas a tenses de trao. O ao-liga deve conter um ou mais dos seguintes elementos da liga: cromo, nquel, molibdnio ou vandio.

(G)

Cpia no autorizada

EB-168/1991

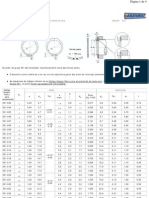

Tabela 5 - Propriedades mecnicas de parafusos e prisioneiros S e o Propriedades mecnicas 3.6 4.6 4.8 Classe de resistncia 9.8 (C) 10.9 12.9 5.6 5.8 6.8 8.8(A) d d >(B) 16 m m 16 m m 500 420 130 500 155 520 160 600 600 190 800 800 250 320 152 181 238 304 82 89 22 32 800 830 255 335 242 318 23 34 900 900 290 360 276 342 28 37

(F)

4.2.1 Resistncia

e

nom. MPa mn. mn. mx. HB, F = 30 D2 mn. mx. HRB HRC mx. HRB HRC

300 330 95

400 400 120

1000 1200 1040 1220 320 380 304 361 32 39 385 435 366 414 39 44

4.2.2 trao 4.2.3 Dureza Vickers 4.2.4 Dureza Brinell

Rm(D), (E),

HV. F 98 N

250 90 114 124 147

238 52 67 71 79 99,5 180 190 240 240 320 340 0,94 225 22 0,91 310 14 0,93 280 20 0,90 380 10 0,92 440 8 300 300 400 420 480 480

mn. Dureza 4.2.5 Rocwell HR

4.2.6 Dureza superficial HV 0,3 Limite inferior 4.2.7 de escoamento ReL(G), MPa

mx. nom. mn. nom. mn.

640 640 0,91 580 12

640 660 0,91 600 12

720 720

900 940

1080 1100

Limite de escoamento 4.2.8 permanente Rp0,2 MPa ensaio Sp

4.2.9

Tenso sob carga de S p/R eL ou S p/R p 0,2 0,94 MPa 180 25

0,90 0,88 0,88 650 10 830 9 970 8

4.2.10 Alongamento aps ruptura A mn. 4.2.11 Resistncia sob carga com cunha(E) 4.2.12 Trabalho de impacto J mn.

O s valores para parafusos inteiros (exceto prisioneiros) devem ser iguais aos valores m nim os de 4.2.2. 25 Sem ruptura 1 H1 2 0,015 2 3 H H 3 1 4 1 30 30 25 20 15

4.2.13 R esistncia m artelagem na cabea Altura mnima da zona no descarbonetada da rosca E 4.2.14 Profundidade mxima totalmente descarbonetada G

(A)

mm

Para parafusos de classe de resistncia 8.8 em dimetros d -16 mm, existe um risco adicional de espanamento da porca, no caso de sobreaperto inadvertido acima da carga de ensaio. Recomenda-se consultar a EB-1647. Para parafusos estruturais M12. Aplicvel a tamanhos at M16. As propriedades mnimas de trao aplicam-se a produtos de comprimento nominal L 2,5d. A dureza mnima se aplica a produtos de comprimento L < 2,5d e outros produtos que no podem ser ensaiados trao (P.ex.: conforme a forma da cabea). Para o ensaio de parafusos e prisioneiros inteiros, aplicam-se as cargas previstas na Tabela 7.

(B) (C) (D)

(E) (F)

A dureza da superfcie no pode ser maior do que 30 pontos Vickers daquela medida no ncleo do produto, quando da leitura em ambas as superfcies e o ncleo for carregado com HV 0,3. Para classe de resistncia 10.9, qualquer aumento da dureza superficial acima de 390 HV no aceitvel. Se no for possvel determinar o limite inferior de escoamento, determinado o limite de escoamento permanente.

(G)

Cpia no autorizada

EB-168/1991

4.3 Propriedades mecnicas a serem determinadas

4.3.1 So definidos dois programas A e B de ensaios das

Nota: As chaves para os programas de ensaio (ver Tabela 6) so as descritas a seguir:

propriedades mecnicas para parafusos e prisioneiros descritos em 5.1, que so assinalados na Tabela 6.

4.3.1.1 O programa de ensaio B deve ter aplicao preferencial, mas obrigatrio para foras de ruptura menores do que 500 kN. 4.3.1.2 O programa de ensaio A aplicvel para corpos-deprova usinados e para parafusos de seo de haste menor do que a seo resistente.

Tamanho

Parafusos com dimetros de rosca - 4 mm, ou comprimento < 2,5 d (A)

Parafusos com dimetros de rosca > 4 mm, ou comprimento 2,5 d

Ensaio decisivo para aceitao

(A)

Tambm para parafusos com cabea de formas especiais que so mais fracas do que a parte roscada.

Tabela 6 - Programas A e B para ensaios de recepo Programa de ensaio A Grupo de ensaio Classe de resistncia

3.6, 4.6, 5.6 8.8, 9.8, 10.9, 12.9

Programa de ensaio B Classe de resistncia Mtodo

3.6, 4.6, 4.8, 5.6, 5.8, 6.8 8.8, 9.8, 10.9, 12.9

Propriedades

Mtodo

4.2.1 e 4.2.2 4.2.3

Resistncia trao mnima Rm Dureza mnima(B)

5.1.1

Ensaio de trao

5.1.2

Ensaio de trao (A)

5.1.3 Ensaio de dureza (C)

5.1.3 Ensaio de dureza (C)

4.2.4 e Dureza 4.2.5 mxima 4.2.6 II 4.2.7 Dureza superficial mxima Escoamento inferior mnimo ReL Limite de escoamento permanente Rp 0,2 Tenso sob carga de ensaio Sp Alongamento mnimo aps a ruptura A Resistncia trao com cunha(D) Trabalho de impacto mnimo Resistncia martelagem na cabea (G) Zona descarbonetada mxima Temperatura de revenimento mnimo Integridade superficial 5.1.8 5.1.6 5.1.1 5.1.1

Ensaio de trao Ensaio de trao 5.1.4 Ensaio de trao 5.1.5 Ensaio de impacto Ensaio a trao com cunha (A) Ensaio de carga

4.2.8

5.1.1

4.2.9 III 4.2.10

4.2.11

IV

4.2.12

5.1.6

(E)

4.2.13

5.1.7 Ensaio de descarbonetao Ensaio de revenimento E nsaio de integridade superficial

Ensaio de martelagem na cabea Ensaio de descarbonetao Ensaio de revenimento

4.2.14

5.1.8

4.2.15 4.2.12

5.1.9

5.1.9

5.1.10

E nsaio de 5.1.10 integridade superficial

Cpia no autorizada

EB-168/1991

(A) (B)

Se o ensaio de carga com cunha satisfatrio, no requerido o ensaio de trabalho axial. A dureza mnima aplica-se somente a produtos de comprimento nominal L < 2,5 d e outros produtos que no podem ser ensaiados trao (P.ex.: forma da cabea). A dureza pode ser determinada segundo Vickers, Brinell, Rockwell. No caso de dvida, a dureza Vickers decisiva para aceitao.

(C) (D)

Parafusos de forma de cabea com configurao onde a cabea mais fraca do que a parte roscada esto excludos do ensaio de trao com cunha. Somente parafusos de dimetro 16 mm e quando requerido pelo comprador. S para classe de resistncia 5.6. S para parafusos com dimetro de rosca -16 mm e que sejam muito curtos para um ensaio de carga com cunha.

(E) (F)

(G)

4.4 Foras de ruptura mnima e cargas de ensaio

4.4.1 Os valores de foras de ruptura e foras de ensaio para rosca normal e fina constam nas Tabelas 7, 8, 9 e 10.

Tabela 7 - Foras de ruptura mnima - Rosca mtrica normal Dim etro nom inal da rosca

(A)

rea de seo resistente A s, nom . (m m 2) 5,03 6,78 8,78 14,2 20,1 28,9 36,6 58,0 84,3 115 157 192 245 303 353 459 561 694 817 976 1660 2240 2900 4690 6630 9540 12100 19100 27800 38000 51800 63400 2010 2710 3510 5680 8040 11600 14600 23200 33700 46000 62800 76800 2110 2850 3690 5960 8440 12100 15400 24400 35400 48300 65900 80600 2510 3390 4390 7100 10000 14400 18300 29000 42200 57500 78500 96000 3.6 4.6 4.8 5.6

C lasse de resistncia 5.8 6.8 8.8 9.8 10.9 12.9

Fora de ruptura m nim a (A s x R m), em N

(m m ) M3 M 3,5 M4 M5 M6 M7 M8 M 10 M 12 M 14 M 16 M 18 M 20 M 22 M 24 M 27 M 30 M 33 M 36 M 39

(A) (B)

2620 3530 4570 7380 10400 15000 19000 30200 43800 59800 81600 99800

3020 4070 5270 8520 12100 17300 22000 34800 50600

4020 5420 7020 11350 16100 23100 29200 46400 67400(B)

4530 6100 7900 12800 18100 26000 32900 52200 75900

5230 7050 9130 14800 20900 30100 38100 60300 87700 120000 163000 200000 255000 315000 367000 477000 583000 722000

6140 8270 10700 17300 24500 35300 44600 70800 103000 140000 192000 234000 299000 370000 431000 560000 684000 847000

69000 92000(B) 104000 94000 125000(B) 141000 115000 159000 -

80800 98000 103000 122000 127000 147000 203000 100000 121000 127000 152000 158000 182000 252000 116000 141000 148000 176000 184000 212000 293000 152000 184000 193000 230000 239000 275000 381000 185000 224000 236000 280000 292000 337000 466000 229000 278000 292000 347000 361000 416000 576000 270000 327000 343000 408000 425000 490000 678000 322000 390000 410000 488000 508000 586000 810000

850000 997000 1020000 1200000

Onde o passo de rosca no estiver indicado na designao da rosca, vale o passo normal. Para parafusos estruturais: 70000 N, 95500 N e 130000 N, respectivamente.

Cpia no autorizada

EB-168/1991

Tabela 8 - Foras de ensaio para ensaio de carga - Rosca mtrica normal Dim etro nom inal da rosca

(A)

rea de seo resistente A s, nom . (m m ) 5,03 6,78 8,78 14,2 20,1 28,9 36,6 58,0 84,3 115 157 192 245 303 353 459 561 694 817 976 910 1220 1580 2560 3620 5200 6590 10400 15200 20700 28300 34600 44100 54500 63500 1130 1530 1980 3200 4520 6500 8240 13000 19000 25900 35300 43200 55100 68200 79400 1560 2100 2720 4400 6230 8960 11400 18000 26100 35600 48700 59500 1410 1900 2460 3980 5630 8090 10200 16200 23600 32200 44000 53800

2

C lasse de resistncia 3.6 4.6 4.8 5.6 5.8 6.8 8.8 9.8 10.9 12.9

Fora de ensaio (A s x S p), em N

(m m ) M3 M 3,5 M4 M5 M6 M7 M8 M 10 M 12 M 14 M 16 M 18 M 20 M 22 M 24 M 27 M 30 M 33 M 36 M 39

(A) (B)

1910 2580 3340 5400 7640 11000 13900 22000 32000 43700 59700 73000

2210 2980 3860 6250 8840 12700 16100 25500 37100 50600 69100 84500

2290 3940 5100 8230 11600 16800 21200 33700 48900(B) 66700(B) 91000(B) 115000

3270 4410 5710 9230 13100 18800 23800 37700 54800 74800 102000 -

4180 5630 7290 11800 16700 24000 30400 48100 70000 95500 130000 159000 203000 252000 293000 381000 466000 570000 678000 810000

4880 6580 8520 13800 19500 28000 35500 56300 81800 112000 152000 186000 238000 294000 342000 445000 544000 673000 792000 947000

76000 68600 93900 84800 109000 98800

93100 108000 147000 115000 133000 182000 134000 155000 212000

82600 103000 142000 128000 174000 202000 275000 101000 126000 174000 157000 213000 247000 337000 125000 156000 215000 194000 264000 305000 416000 147000 184000 253000 229000 310000 359000 490000 176000 220000 303000 273000 371000 429000 586000

Onde o passo de rosca no estiver indicado na designao da rosca, vale o passo normal (ver NB-97). Para parafusos estruturais: 50700 N, 68800 N e 94500 N, respectivamente.

Tabela 9 - Foras de ruptura mnimas - Rosca mtrica fina Dim etro nom inal da rosca (m m ) rea de seo resistente A s, nom . (m m 2) 12900 21300 29100 41200 55100 71300 15700 25800 35200 50000 66800 86400 16500 27100 37000 52500 70100 90700 19600 32300 44100 20400 33500 45800 23500 38700 52900 31360 51600 70500 35300 58100 79300 112000 150000 40800 67100 91600 130000 174000 225000 283000 346000 399000 516000 646000 791000 47800 78700 107500 152000 204000 264000 332000 406000 469000 605000 758000 928000 Fora de ruptura m nim a (A s x R m), em N 3.6 4.6 4.8 5.6 C lasse de resistncia 5.8 6.8 8.8 9.8 10.9 12.9

M8x1 39,2 M 10 x 1 64,5 M 12 x 1,5 88,1 M 14 x 1,5 125 M 16 x 1,5 167 M 18 x 1,5 216 M 20 x 1,5 272 M 22 x 1,5 333 M 24 x 2 384 M 27 x 2 M 30 x 2 M 33 x 2 M 36 x 3 M 39 x 3 496 621 761 865 1030

62500 65000 75000 100000 83500 86800 100000 134000 108000 112000 130000 179000

89800 109000 114000 136000 141000 163000 226000 110000 133000 140000 166000 173000 200000 276000 127000 154000 161000 192000 200000 230000 319000 164000 194000 208000 248000 258000 298000 412000 205000 248000 261000 310000 323000 373000 515000 251000 304000 320000 380000 396000 457000 632000 285000 346000 363000 432000 450000 519000 718000 340000 412000 433000 515000 536000 618000 855000

900000 1055000 1070000 1260000

Cpia no autorizada

10

EB-168/1991

Tabela 10 - Foras de ensaio para ensaio de carga - Rosca mtrica fina Dim etro nom inal da rosc a (m m ) rea de seo resistente A s, nom . (m m 2) 7060 11600 15900 22500 30100 38900 49000 59900 69100 8820 14500 19800 28100 37600 48600 61200 74900 86400 12200 20000 27300 38800 51800 67000 11000 18100 24700 35000 46800 60500 14900 24500 33500 47500 63500 82100 17200 28400 38800 55000 73500 95000 22700 37400 51100 72500 96900 130000 25500 41900 57300 32500 53500 73100 38000 62700 85500 121000 162000 210000 264000 323000 372000 481000 602000 738000 839000 999000 Fora de ensaio (A s x S p), em N 3.6 4.6 4.8 5.6 C lasse de resistncia 5.8 6.8 8.8 9.8 10.9 12.9

M8x1 39,2 M 10 x 1 64,5 M 12 x 1,5 88,1 M 14 x 1,5 125 M 16 x 1,5 167 M 18 x 1,5 216 M 20 x 1,5 272 M 22 x 1,5 333 M 24 x 2 384 M 27 x 2 M 30 x 2 M 33 x 2 M 36 x 3 M 39 x 3 496 621 761 865 1030

81200 104000 109000 139000 179000 226000 276000 319000 412000 515000 632000 718000 855000

84300 76200 103000 120000 163000 103000 93200 126000 146000 200000 119000 108000 146000 169000 230000

89300 112000 154000 139000 188000 218000 298000 112000 140000 192000 174000 236000 273000 373000 137000 171000 236000 213000 289000 335000 457000 156000 195000 268000 242000 329000 381000 519000 185000 232000 319000 288000 391000 453000 618000

5 Inspeo

5.1 Ensaios

5.1.1 Ensaios de trao em corpos-de-prova usinados 5.1.1.1 As seguintes propriedades devem ser determina-

b) limite inferior de escoamento ReL ou limite de escoamento permanente 0,02%, Rp0,2; c) percentagem de alongamento aps a ruptura: A= Lu - Lo Lo x 100

das de acordo com a MB-4: a) resistncia trao Rm;

5.1.1.2 Para este ensaio, o corpo-de-prova deve ser conforme a Figura 6.

d = dimetro nominal de rosca do = dimetro do corpo-de-prova (do < dimetro menor da rosca) b = comprimento da rosca (b d) Lo = 5 do ou (5,65)

Lc = comprimento da parte cilndrica (Lo + do) Lt = comprimento total do corpo-de-prova (Lc + 2r + b) Lu = comprimento de medio aps ruptura So = rea transversal do corpo-de-prova R = raio de concordncia (r 4 mm)

Figura 6 - Corpo-de-prova para ensaio de trao

Notas: a) Em parafusos tratados termicamente com dimetro de rosca acima de 16 mm, a reduo do dimetro da haste no deve ser maior do que 25% (= 44% da rea da seo transversal) na confeco do corpo-de-prova usinado. b) Produtos nas classes de resistncia 4.8, 5.8 e 6.8 (produtos conformados a frio) devem ser ensaiados trao como peas inteiras (ver 5.1.2).

Cpia no autorizada

EB-168/1991

11

5.1.2 Ensaio de trao em parafusos inteiros 5.1.2.1 O ensaio de trao do parafuso inteiro deve ser realizado conforme 5.1.1, para determinar a resistncia trao. 5.1.2.2 O clculo da resistncia trao baseado na rea

Nota: Cuidado especial deve ser tomado para distinguir um incremento de dureza causado por carbonetao ou incremento devido ao tratamento trmico ou deformao a frio da superfcie. 5.1.3.1 Ensaio de dureza Vickers

da seo resistente, definida pela seguinte frmula: As = Onde: d2 = dimetro de flanco d3 = dimetro menor: d3 = d1 - H/6 Sendo que: d1 = dimetro bsico menor H = altura do tringulo fundamental

5.1.2.3 Para realizao do ensaio, submete-se o parafuso

d2 + d 3 2

O ensaio de dureza Vickers deve ser realizado conforme MB-359.

5.1.3.2 Ensaio de dureza Brinell

O ensaio de dureza Brinell deve ser realizado conforme MB-60.

5.1.3.3 Ensaio de dureza Rockwell

O ensaio de dureza Rockwell deve ser realizado conforme MB-358.

5.1.4 Ensaio de carga em parafusos inteiros 5.1.4.1 O ensaio de carga consiste em duas principais seqncias, como segue:

a cargas de trao, conforme Tabelas 7 a 10, numa extenso livre da rosca de uma vez o dimetro. Para atender s exigncias do ensaio, a ruptura deve ocorrer no corpo do parafuso ou na parte roscada livre, e no na regio de concordncia do corpo com a cabea. A porca de ensaio deve ser dimensionada adequadamente. A velocidade do ensaio no deve ultrapassar 25 mm/min. As garras da mquina de ensaio devem ser auto-alinhveis, de modo a evitar esforos laterais sobre a pea.

5.1.3 Ensaios de dureza

a) aplicao de uma fora especfica de trao de ensaio (ver Figura 7); b) medio do alongamento permanente causado pela fora de ensaio.

5.1.4.2 As foras de ensaio, mostradas nas Tabelas 8 e 10,

Para ensaios de rotina, a dureza de parafusos e prisioneiros determinada na cabea, na haste ou na extremidade, aps ter sido removida a proteo superficial ou o revestimento, e feita uma preparao adequada das amostras. Para as classes de resistncia 4.8, 5.8 e 6.8, a dureza deve ser determinada na extremidade do parafuso. Se a dureza mxima for ultrapassada neste ensaio, deve ser realizado um segundo ensaio no centro de uma seo afastada da extremidade de um dimetro de rosca no meio do raio, onde o valor mximo de dureza no pode ser ultrapassado. Em caso de dvida, o ensaio de dureza Vickers decisivo para aceitao. O ensaio de dureza na superfcie deve ser realizado na extremidade ou face sextavada. O lugar escolhido para o ensaio deve ser no mnimo lixado e polido para assegurar a reprodutibilidade da leitura e conservar a superfcie original do material. Para dureza superficial, o ensaio de dureza Vickers HV 0,3 deve ser o ensaio de referncia. As leituras da dureza superficial tomadas em HV 0,3 devem ser comparadas com uma leitura da dureza do ncleo similar em HV 0,3, com a finalidade de produzir uma comparao realista de determinar relativo incremento acima de 30 pontos Vickers. Um incremento de mais de 30 pontos indica carbonetao. Para classes de resistncia 8.8 at 12.9, a diferena entre a dureza do ncleo e a dureza superficial decisiva para o julgamento da condio de carbonetao na camada superficial do parafuso ou prisioneiro. Isto pode no ser uma relao direta entre a dureza e a resistncia trao terica. Valores mximos de dureza devem ser escolhidos por outras razes, que no a resistncia trao mxima terica (P.ex.: para evitar fragilidade).

devem ser aplicadas axialmente ao parafuso em uma mquina normal de ensaio de trao. A fora de ensaio deve ser mantida integralmente por 15 s. O comprimento de rosca livre que suporta a fora deve ser seis filetes de rosca (6P). Para parafuso roscado at a cabea, o comprimento de rosca livre sujeita fora deve ser to prximo quanto possvel de seis filetes de rosca. Para a medio do alongamento permanente, as duas extremidades devem ser previstas com furos de centragem de 60. Antes e aps a aplicao da fora de ensaio, o comprimento do parafuso deve ser medido com um instrumento de superfcie de medio esfrico. Na medio devem ser usadas luvas ou pinas para assegurar que sejam excludas dilataes por influncia do calor. O requisito bsico para ensaio de carga que o comprimento do parafuso ou prisioneiro aps a aplicao da fora seja o mesmo que antes da aplicao da fora com uma tolerncia de 12,5 m, para compensar erros de medio.

5.1.4.3 A velocidade de ensaio determinada com uma marcha em vazio da seo da cabea e no deve ultrapassar 3 mm/min. As garras da mquina devem ser auto-alinhveis, de modo a evitar esforos laterais sobre a pea. Algumas variveis, tais como retilineidade e alinhamento da rosca (mais erros de medio), podem resultar em aparente alongamento do elemento de fixao no incio da aplicao da fora. Nestes casos, o elemento de fixao pode ser reensaiado usando uma carga 3% maior, e considerado satisfatrio se apresentar comprimento igual ao de antes da aplicao da fora, com 12,5 m de tolerncia para erros de medio.

Cpia no autorizada

12

EB-168/1991

Fora

Parafuso inteiro com rosca at a cabea Fora

(A)

Furo de passagem srie mdia, conforme PB-50 (ver Tabela 11)

Figura 7 - Aplicao de fora de ensaio em parafusos inteiros

5.1.5 Ensaio trao com cunha em parafusos internos (no vlido para prisioneiros) 5.1.5.1 O ensaio trao com cunha ilustrado na Figura 8. A distncia mnima entre o incio da sada de rosca e a porca ou o dispositivo de fixao deve ser no mnimo 1 d. Uma cunha temperada com as medidas das Tabelas 11 e 12 deve ser colocada sob a cabea do parafuso.

Ao parafuso deve ser aplicada uma fora at que ocorra a ruptura. Para atender aos requisitos deste ensaio, a ruptura deve ocorrer no corpo ou na rosca do parafuso e no entre a cabea e o corpo. O parafuso deve atender aos requisitos de mnima resistncia trao, vlidos para cada classe de resistncia no ensaio de trao com cunha ou em um ensaio suplementar de trao sem cunha, antes de ocorrer a ruptura.

Cpia no autorizada

EB-168/1991

13

(A)

Furo de passagem srie mdia conforme PB-50 (ver Tabela 10).

Figura 8 - Ensaio de trao com cunha de parafuso inteiro

Tabela 11 - Dimetros de furos para cunha e ensaio Unid.: mm Dimetro nominal d dh R1 Dimetro nominal d dh R1 3 3,4 0,7 16 17,5 1,3 3,5 3,9 0,7 18 20 1,3 4 4,5 0,7 20 22 1,3 5 5,5 0,7 22 24 1,6 6 6,6 0,7 24 26 1,6 7 7,6 0,8 27 30 1,6 8 9 0,8 30 33 1,6 10 11 0,8 33 36 1,6 12 13,5 0,8 36 39 1,6 14 15,5 1,3 39 42 1,6

Tabela 12 - Medidas da cunha

Dimetro nominal da rosca d

Parafusos com a parte do corpo no roscado Ls 2 d

Para parafusos com rosca at a cabea ou com a parte do corpo no roscado Ls - 2 d Classes de resistncia 3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 30 6.8, 12.9

Classes de resistncia (mm) 3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 6.8, 12.9

d - 20 20 < d - 39

10 6

6 4

60 4

4 4

Cpia no autorizada

14

EB-168/1991

5.1.5.2 Parafusos roscados at a cabea tambm cum-

5.1.7 Ensaio de martelagem na cabea de parafusos curtos 5.1.7.1 Parafusos de dimetro - 16 mm e comprimentos que no permitem um ensaio de trao com cunha devem ser ensaiados conforme a Figura 9.

prem os requisitos deste ensaio se a ruptura se iniciar na rosca e se estender at a rea do raio sob a cabea, ou avanar dentro da cabea antes da separao.

Nota: Para produtos grau C (ver PB-982), um raio R1 deve ser usado de acordo com a seguinte frmula: R1 = Rmx. + 0,2 Sendo: Rmx. = Onde: ds = dimetro da haste no roscada do parafuso da = dimetro no fim do raio de transio entre haste e cabea 5.1.5.3 Para parafusos com dimetro de assentamento da cabea acima de 1,7 d, que falharem no ensaio de trao com cunha, a cabea pode ser usinada para 1,7 d, e os parafusos devem ser reensaiados com ngulo de cunha especificado na Tabela 11. 5.1.5.4 Em parafusos com dimetro de assentamento da cabea acima de 1,9 d, o ngulo de cunha de 10 pode ser reduzido para 6. 5.1.6 Ensaio de trabalho de impacto para peas usinadas da mx. - ds mn. 2

Figura 9 - Disposio para o ensaio de martelagem na cabea

Notas: a) Valores de dh e R2 (onde R2 = R1) conforme Tabela 11. b) Espessura de placa > 2d. 5.1.7.2 A cabea do parafuso deve se deixar dobrar at um

O trabalho de impacto deve ser determinado conforme MB-1116. O corpo-de-prova deve ser axial e, sempre que possvel, ser retirado o mais prximo da superfcie do parafuso, de tal forma que o lado no entalhado do corpo-deprova seja o lado da superfcie. O ensaio de trabalho de impacto s possvel em parafusos de dimetro -16 mm.

ngulo de 90 - , conforme Tabela 13, com diversos golpes de martelo, sem apresentar qualquer sinal de trinca no raio da concordncia entre a cabea e a haste, quando o parafuso for examinado com ampliao no menor do que oito vezes ou no mximo dez vezes. Em parafusos com rosca at a cabea, os requisitos podem ser considerados atendidos se ocorrer uma trinca no primeiro filete de rosca, desde que a cabea no se destaque.

Tabela 13 - Valores para o ngulo Classe de resistncia ngulo 3.6 4.6 60 5.6 4.8 5.8 6.8 8.8 80 9.8 10.9 12.9

5.1.8 Ensaios de descarbonetao

Usando mtodo de medio apropriado (ver 5.1.8.1 e 5.1.8.2), a seo longitudinal da rosca deve ser examinada para determinar qual a altura da zona do metal-base (E) e a profundidade da zona com descarbonetao completa (G) esto dentro dos limites especificados (ver Figura 10).

Notas: a) O valor mximo para G e a frmula para o valor mnimo de E so especificados na Tabela 5. b) As definies relativas e descarbonetao so de acordo com a TB-24. 5.1.8.1 Mtodo de ensaio (mtodo microscpico) 5.1.8.1.1 Este mtodo permite a determinao de E e G. Os

gitudinais, na direo do eixo da rosca, e distanciados aproximadamente de um dimetro (1d) da extremidade da parte roscada, aps a operao de tratamento trmico do parafuso. A amostra deve ser montada em uma garra ou pastilha metalogrfica, sendo prefervel a pastilha metalogrfica.

5.1.8.1.2 Aps a montagem e esmerilhamento, a pastilha deve ser polida segundo a boa prtica metalogrfica. Atacar com nital a 3% (cido ntrico concentrado em lcool), soluo usualmente adequada para revelar alteraes na microestrutura causada pela descarbonetao. Para a medio deve ser usado microscpio de ampliao de 100 vezes, a menos que haja outro acordo. Se o microscpio for do tipo com tela fosca, a profundidade de descarbonetao pode ser medida diretamente com uma escala. Se for usado microscpio ocular, ele deve possuir um capilar cruzado ou escala.

corpos-de-prova devem ser tomados de sees lon-

Cpia no autorizada

EB-168/1991

15

Figura 10 - Zonas de descarbonetao

5.1.8.2 Mtodo de medio (mtodo de dureza - mtodo decisivo para a determinao de carbonetao parcial) 5.1.8.2.1 A verificao do estado de carbonetao na rosca de parafusos beneficiados pelo mtodo de dureza s pode ser feita para roscas de passa, no mnimo, de 1,25 mm. 5.1.8.2.2 A medio da dureza deve ser feita nos trs pontos indicados na Figura 11. As frmulas para E so apresentadas na Tabela 5. A carga deve ser de 3 N. 5.1.8.2.3 O ponto de medio 3 deve situar-se na linha do dimetro de flanco perto dos pontos 1 e 2. 5.1.8.2.4 A dureza HV do ponto 2 deve ser igual ou supe-

5.1.8.2.6 Uma descarbonetao total at os valores mximos da Tabela 5 no pode ser determinada com a medio da dureza. 5.1.9 Ensaio de re-revenimento

O parafuso deve ser submetido a um segundo revenimento a uma temperatura 10C abaixo da temperatura mnima de revenimento da Tabela 4, com 30 min de permanncia. O valor mdio de trs medies de dureza no parafuso, antes e aps o segundo revenimento, no deve diferir mais do que 20 pontos Vickers.

5.1.10 Ensaio de integridade superficial

rior dureza do ponto 1, menos 30 HV. Neste caso, a altura E deve corresponder, no mnimo, aos valores da Tabela 14.

5.1.8.2.5 A dureza HV do ponto 3 deve ser igual ou inferior

O estado superficial, isto , os defeitos superficiais, deve ser determinado conforme NB-902. A integridade superficial aplicvel a parafusos antes da usinagem do corpode-prova e para o programa A de ensaio (ver Tabela 6).

6 Aceitao e rejeio

dureza do ponto 1, mais 30 HV. Um acrscimo na dureza de mais do que 30 HV significa, em roscas no encruadas a frio, carbonetao no admissvel. Os parafusos e prisioneiros que atenderem s condies especificadas nesta Norma devem ser aceitos; caso contrrio, devem ser rejeitados.

Figura 11 - Determinao da dureza no ensaio de descarbonetao

Cpia no autorizada

16

EB-168/1991

Tabela 14 - Valores para H1 e E

Passo da rosca P(A) H1 Para classe de resistncia

(A)

mm mm

0,5 0,307 0,154

0,6 0,368 0,184 0,245 0,276

0,7 0,429 0,215 0,286 0,322

0,8 0,491 0,245 0,327 0,368

1 0,613 0,307 0,409 0,460

1,25 0,767 0,384 0,511 0,575

1,5 0,920 0,460 0,613 0,690

1,75 1,074 0,537 0,716 0,806

2 1,227 0,614 0,818 0,920

2,5 1,534 0,767 1,023 1,151

3 1,840 0,920 1,227 1,380

3,5 2,147 1,074 1,431 1,610

4 2,454 1,227 1,636 1,841

8.8, 9.8 10.9 12.9 E mm mn.

0,205 0,230

Para P at 1 m m , s m todo m icroscpico.

/ANEXO

Cpia no autorizada

EB-168/1991

17

ANEXO - Propriedades mecnicas de parafusos e prisioneiros a temperaturas elevadas

A-1 Este Anexo no tem valor normativo. A-2 Os dados mostrados na Tabela 15 so somente um

guia de valores da reduo nas propriedades mecnicas

para parafusos no ensaiados trao a temperaturas elevadas. Estes dados no devem ser usados para aceitao de parafusos e prisioneiros.

Tabela 15 - Propriedades mecnica de parafusos e prisioneiros a temperaturas elevadas

Temperatura C Classe de resistncia +20 +100 +200 +250 +300 Limite inferior de escoamento ReL, ou Limite de escoamento permanente Rp 0,2 (MPa) 300 640 940 1100 270 590 875 1020 230 540 790 925 215 510 745 875 195 480 705 825

5.6 8.8 10.9 12.9

Você também pode gostar

- NBR 8261 - Perfil Tubular Estrutural de Aco Carbono Formado A Frio - 1Documento7 páginasNBR 8261 - Perfil Tubular Estrutural de Aco Carbono Formado A Frio - 1ropmachado0% (2)

- Guia de Aplicação de Inversores de FrequênciaDocumento196 páginasGuia de Aplicação de Inversores de Frequênciavalmcperer100% (2)

- Guia Do Eletricista PrimeDocumento186 páginasGuia Do Eletricista Primeicampos92% (13)

- Dimensionamento de estruturas de aço com exemplos resolvidosDocumento7 páginasDimensionamento de estruturas de aço com exemplos resolvidosrafafranca2Ainda não há avaliações

- Cargas atuantes na estrutura e verificação de treliçasDocumento6 páginasCargas atuantes na estrutura e verificação de treliçasLucas Dal Pont MartinsAinda não há avaliações

- Api 1104-2010Documento69 páginasApi 1104-2010marcelogf74Ainda não há avaliações

- Dimensionamento de ChumbadoresDocumento19 páginasDimensionamento de Chumbadoresrafafranca2100% (1)

- Normas aplicáveis à SCI no RSDocumento369 páginasNormas aplicáveis à SCI no RSmatheus ulissesAinda não há avaliações

- Bomba Centrífuga - Equipe - Série BRFDocumento15 páginasBomba Centrífuga - Equipe - Série BRFLucas Zarpelon SilvaAinda não há avaliações

- NBR 5598 - Eletroduto Rigido de Aco Carbono Revestido Com Rosca NBR 6414Documento6 páginasNBR 5598 - Eletroduto Rigido de Aco Carbono Revestido Com Rosca NBR 6414Daniel GonçalvesAinda não há avaliações

- EG-S-401 Fabricacao Estrutura Metalica Rev 1Documento19 páginasEG-S-401 Fabricacao Estrutura Metalica Rev 1Nathália SenaAinda não há avaliações

- Manual Montagem Pino-ReiDocumento9 páginasManual Montagem Pino-Reifernandinha-andrade_164708Ainda não há avaliações

- Sistema de Hidrantes: Componentes e DimensionamentoDocumento35 páginasSistema de Hidrantes: Componentes e DimensionamentoJhuNyor SanttOs100% (1)

- Laudo Cruzeta para IçamentoDocumento8 páginasLaudo Cruzeta para IçamentoMarco Túlio CaldeiraAinda não há avaliações

- Cálculos de cone de caldeirariaDocumento3 páginasCálculos de cone de caldeirariaJobsonReisAinda não há avaliações

- Aula5Ventilacao Curso VentilaçãoDocumento29 páginasAula5Ventilacao Curso VentilaçãoRobson Custódio de SouzaAinda não há avaliações

- Tampos abaulados e rebordados para indústriaDocumento38 páginasTampos abaulados e rebordados para indústriavigobboAinda não há avaliações

- Projeto de tanque atmosférico N-270cDocumento55 páginasProjeto de tanque atmosférico N-270cpetroloritoAinda não há avaliações

- Como calcular diâmetro de tambor e poliasDocumento9 páginasComo calcular diâmetro de tambor e poliasMário PereiraAinda não há avaliações

- Carga TermicaDocumento2 páginasCarga TermicaJoão CamiloAinda não há avaliações

- NBR 6172 - Transportadores de Correia Tambores DimensõesDocumento18 páginasNBR 6172 - Transportadores de Correia Tambores DimensõesKersya Mota50% (2)

- SPRINGER - Manual Tecnico - Janela Silentia 19.21.30Documento64 páginasSPRINGER - Manual Tecnico - Janela Silentia 19.21.30Caio Cesar75% (4)

- Manual de Treinamento Técnico SEWDocumento24 páginasManual de Treinamento Técnico SEWDaniel100% (1)

- Especificação de TubulaçõesDocumento8 páginasEspecificação de TubulaçõesDeyvid Galvane100% (1)

- AULA 3 - Concreto GUT - Patologias Concreto OutrasDocumento83 páginasAULA 3 - Concreto GUT - Patologias Concreto OutrasThiago De Lima RamosAinda não há avaliações

- Memorial Descritivo - GásDocumento16 páginasMemorial Descritivo - GáspontesepenidoAinda não há avaliações

- HID - FESTO Painel SimuladorDocumento0 páginaHID - FESTO Painel SimuladorLuiz MilerAinda não há avaliações

- Resistencia Materiais VIÇOSADocumento46 páginasResistencia Materiais VIÇOSAMarcio NunesAinda não há avaliações

- Apresentacao Separacao Solido Liquido2Documento63 páginasApresentacao Separacao Solido Liquido2rafafranca2100% (1)

- Book Cliente Final - The Address Santo André - 28082020-CompressedDocumento25 páginasBook Cliente Final - The Address Santo André - 28082020-Compressedkito bienAinda não há avaliações

- Procedimento para içamento de estruturas oceânicasDocumento13 páginasProcedimento para içamento de estruturas oceânicasrfelippe8733Ainda não há avaliações

- Processo de Fabricação de Materiais Poliméricos na FATEC-BADocumento3 páginasProcesso de Fabricação de Materiais Poliméricos na FATEC-BARodrigo FerreiraAinda não há avaliações

- Estropos - Eslingas - Laço de Cabo de Aço - CableMAXDocumento12 páginasEstropos - Eslingas - Laço de Cabo de Aço - CableMAXSebastião Barbosa da SilvaAinda não há avaliações

- Ligações em Estruturas MetálicasDocumento88 páginasLigações em Estruturas MetálicasAlessandra Gil100% (1)

- NBR 14918 2002 Chumbadores Mecanicos Pos Instalados em Concreto Avaliacao Do Desempenho PDFDocumento33 páginasNBR 14918 2002 Chumbadores Mecanicos Pos Instalados em Concreto Avaliacao Do Desempenho PDFRaquel Torres100% (1)

- Manual Split MideaDocumento12 páginasManual Split MideasdscurAinda não há avaliações

- OTI-0001 REV 00-2017 Projeto Do Sistema de Exaustão Da Sala de Pintura Da Oficina Tieta PDFDocumento7 páginasOTI-0001 REV 00-2017 Projeto Do Sistema de Exaustão Da Sala de Pintura Da Oficina Tieta PDFRicardo BritoAinda não há avaliações

- Calculo Exautores Zero 07 PDFDocumento4 páginasCalculo Exautores Zero 07 PDFDenis Fadel DuarteAinda não há avaliações

- NBR 09967 - 1987 - Talhas Com Acionamento MotorizadoDocumento9 páginasNBR 09967 - 1987 - Talhas Com Acionamento MotorizadoCreysson82Ainda não há avaliações

- Elementos de fixação roscados - Tolerâncias dimensionaisDocumento19 páginasElementos de fixação roscados - Tolerâncias dimensionaisfoxwesleyAinda não há avaliações

- Catalogo Grades PisoDocumento12 páginasCatalogo Grades Pisovinhotintodegarrafao100% (2)

- NBR 7821 NB 89 - TanquesDocumento65 páginasNBR 7821 NB 89 - TanquesMichelleferreirasantAinda não há avaliações

- NBR 11865 - 91 (EB-2165) - Barra Chata de Aço Laminada A Quente, para Fabricação de Molas e Feixes de Mola - 5pagDocumento5 páginasNBR 11865 - 91 (EB-2165) - Barra Chata de Aço Laminada A Quente, para Fabricação de Molas e Feixes de Mola - 5pagClaudio LorenzoniAinda não há avaliações

- Descr Téc EkkeDocumento8 páginasDescr Téc EkkeDiego Tarachuka de FreitasAinda não há avaliações

- Catalago Valvula de Alivio AscaDocumento2 páginasCatalago Valvula de Alivio AscaJozoio Ferreira100% (1)

- Flambagem de colunas: entenda o conceito e como calcular a carga críticaDocumento25 páginasFlambagem de colunas: entenda o conceito e como calcular a carga críticaalexbastos0007Ainda não há avaliações

- TZN4H Manual Por 120323Documento4 páginasTZN4H Manual Por 120323Jair PinhoAinda não há avaliações

- LAUDO TÉCNICO DE SEGURANÇA CONTRA INCÊNDIODocumento6 páginasLAUDO TÉCNICO DE SEGURANÇA CONTRA INCÊNDIORicardo PimentaAinda não há avaliações

- Redutor Catalago Linha GSDDocumento12 páginasRedutor Catalago Linha GSDWagner Barbosa Mendonça0% (1)

- Certificado Soldador Automação EstudosDocumento1 páginaCertificado Soldador Automação EstudosDiogenes AmaralAinda não há avaliações

- Processo Metalúrgica Pb.Documento77 páginasProcesso Metalúrgica Pb.Evandro CoelhoAinda não há avaliações

- Anéis de Retenção para Eixos PDFDocumento4 páginasAnéis de Retenção para Eixos PDFJulian de FaveriAinda não há avaliações

- Check ListDocumento5 páginasCheck ListAndrei CuzuiocAinda não há avaliações

- Cálculo do deslocamento horizontal de apoio de pórtico planoDocumento7 páginasCálculo do deslocamento horizontal de apoio de pórtico planoRodrigo BarrosAinda não há avaliações

- Abrigo CG - WhatemartinsDocumento2 páginasAbrigo CG - Whatemartinsanderson_ac658Ainda não há avaliações

- Fita anticorrosiva - calculadora de rolosDocumento2 páginasFita anticorrosiva - calculadora de rolosJorge HahnsAinda não há avaliações

- Exaustço Cozinha - Projeto-Layout1Documento1 páginaExaustço Cozinha - Projeto-Layout1Vinicius MaiaAinda não há avaliações

- NBR 6232 P MB 790 - Poste de Madeira - Penetracao e RetencaDocumento20 páginasNBR 6232 P MB 790 - Poste de Madeira - Penetracao e Retencajotajota1112Ainda não há avaliações

- Graxa lubrificante com grafite para engrenagens e máquinasDocumento1 páginaGraxa lubrificante com grafite para engrenagens e máquinasIago TeixeiraAinda não há avaliações

- Saint Gobain - ÁguaDocumento266 páginasSaint Gobain - Águaalinne87Ainda não há avaliações

- Conformação de chapas metálicas por dobragemDocumento53 páginasConformação de chapas metálicas por dobragemAntónio AlmeidaAinda não há avaliações

- Memorial MC Prevenção Incêndio CbmpaDocumento15 páginasMemorial MC Prevenção Incêndio CbmpaVismael SantosAinda não há avaliações

- Tabela Preços - Varão RoscadoDocumento21 páginasTabela Preços - Varão RoscadodografeiroAinda não há avaliações

- NBR - EB 168 (Ago 1991) - Propriedades Mecânicas de Elementos de Fixação - Parafusos e PrisioneirosDocumento17 páginasNBR - EB 168 (Ago 1991) - Propriedades Mecânicas de Elementos de Fixação - Parafusos e PrisioneirosYuri Bahia de VasconcelosAinda não há avaliações

- Abnt Resistencia Parafusos PDFDocumento10 páginasAbnt Resistencia Parafusos PDFrichard_pfAinda não há avaliações

- Propriedades Mecanicas de Elementos de Fixacao Parafusos e PRISIONEIRODocumento17 páginasPropriedades Mecanicas de Elementos de Fixacao Parafusos e PRISIONEIROCunha Projetos de Cilindros HidráulicosAinda não há avaliações

- N 2247Documento16 páginasN 2247corerioAinda não há avaliações

- Parafusos de Fixação de Pedestal Ao Piso - Proposta de ModificaçãoDocumento9 páginasParafusos de Fixação de Pedestal Ao Piso - Proposta de ModificaçãoHAMILTON PONTES PRADOAinda não há avaliações

- Inmetro Calibração de TrenasDocumento8 páginasInmetro Calibração de TrenasGabriel TorresAinda não há avaliações

- Elementos de fixação para estruturas metálicasDocumento7 páginasElementos de fixação para estruturas metálicasFabricio CarregariAinda não há avaliações

- PIM - Procedimento para inspeção de parafuso e porca para tala de junção ABNTDocumento29 páginasPIM - Procedimento para inspeção de parafuso e porca para tala de junção ABNTFlávio VarejãoAinda não há avaliações

- NCh0203-1977 TraduçãoDocumento7 páginasNCh0203-1977 TraduçãoLeonelAinda não há avaliações

- NBR 08302 - Luvas Sem Rosca E Terminais Sem Rosca Interna para EletrodutosDocumento8 páginasNBR 08302 - Luvas Sem Rosca E Terminais Sem Rosca Interna para EletrodutosGeremias IpojucaAinda não há avaliações

- It 25-2 2011Documento18 páginasIt 25-2 2011Rafael PironeAinda não há avaliações

- Sobre Tubulação BSP E NPTDocumento6 páginasSobre Tubulação BSP E NPTrafafranca2Ainda não há avaliações

- Características e vantagens das lajes alveolares pré-fabricadasDocumento21 páginasCaracterísticas e vantagens das lajes alveolares pré-fabricadasKeitty AlvesAinda não há avaliações

- Comporta GeneralidadesDocumento2 páginasComporta Generalidadesrafafranca2Ainda não há avaliações

- Elementos Estruturais Memoria de CalculoDocumento49 páginasElementos Estruturais Memoria de CalculoMarivaldo Rocha MoreiraAinda não há avaliações

- Sobre Tubulação BSP E NPTDocumento6 páginasSobre Tubulação BSP E NPTrafafranca2Ainda não há avaliações

- Elementos Estruturais Memoria de CalculoDocumento49 páginasElementos Estruturais Memoria de CalculoMarivaldo Rocha MoreiraAinda não há avaliações

- ApostilaUsoDoAco (ProfMargarido) Cap03Documento22 páginasApostilaUsoDoAco (ProfMargarido) Cap03Crisostomo123Ainda não há avaliações

- Projeto de Ponte EstaiadaDocumento89 páginasProjeto de Ponte EstaiadaRanderson RezierAinda não há avaliações

- Motores de Inducao Alimentados Por Conversores de Frequencia PWMDocumento61 páginasMotores de Inducao Alimentados Por Conversores de Frequencia PWMvaldemir barros r resendeAinda não há avaliações

- Transportador HelicoidalDocumento33 páginasTransportador Helicoidalrafafranca2Ainda não há avaliações

- ANÁLISE DE ESTRUTURAS VIA ANSYS: TIPOS DE ANÁLISE E MÉTODO DOS ELEMENTOS FINITOSDocumento15 páginasANÁLISE DE ESTRUTURAS VIA ANSYS: TIPOS DE ANÁLISE E MÉTODO DOS ELEMENTOS FINITOSrafafranca2Ainda não há avaliações

- Tutorial 01Documento51 páginasTutorial 01Rodrigo WanzelerAinda não há avaliações

- Manual Ventiladores Centrifugos-Muito BomDocumento33 páginasManual Ventiladores Centrifugos-Muito Bomrafafranca2Ainda não há avaliações

- Transportador HelicoidalDocumento33 páginasTransportador Helicoidalrafafranca2Ainda não há avaliações

- Li Dimensionamento de Motor EletricoDocumento11 páginasLi Dimensionamento de Motor EletricoGuilherme Luiz Zancan CopettiAinda não há avaliações

- Demo Moldes PlasticosDocumento35 páginasDemo Moldes Plasticosrafafranca2Ainda não há avaliações

- Desenho Arquitetonico Gildo Montenegro 130308151808 Phpapp01Documento140 páginasDesenho Arquitetonico Gildo Montenegro 130308151808 Phpapp01Nosreffej OjuaraAinda não há avaliações

- Projeto ArquitetônicoDocumento36 páginasProjeto Arquitetônicorafafranca2Ainda não há avaliações

- Didas de Autocad para Arquitetos - Por Jessica SeghattiDocumento32 páginasDidas de Autocad para Arquitetos - Por Jessica SeghattiNaomi IimoriAinda não há avaliações

- Explicação Das Normas NBR de GalvanizaçãoDocumento4 páginasExplicação Das Normas NBR de Galvanizaçãorafafranca2Ainda não há avaliações

- Piso SalarialDocumento4 páginasPiso Salarialrafafranca2Ainda não há avaliações

- NanoestruturasDocumento15 páginasNanoestruturasGenilson SantosAinda não há avaliações

- Acessórios para portas e janelas em alvenaria e vidroDocumento25 páginasAcessórios para portas e janelas em alvenaria e vidro07040301Ainda não há avaliações

- Tratamento Acústico - Equipe de ObraDocumento5 páginasTratamento Acústico - Equipe de ObraRafaela Sena StehlingAinda não há avaliações

- Lista de Exercícios No 02: Estruturas de MadeiraDocumento2 páginasLista de Exercícios No 02: Estruturas de MadeiraRenanSilvaAinda não há avaliações

- Conceitos de tensão e dimensionamento de estruturasDocumento10 páginasConceitos de tensão e dimensionamento de estruturasFrancisco JuniorAinda não há avaliações

- Avaliação Diagnóstica Seres Vivos e Não VovosDocumento2 páginasAvaliação Diagnóstica Seres Vivos e Não VovosadrianaAinda não há avaliações

- Projeto estrutural UNINOVEDocumento27 páginasProjeto estrutural UNINOVEMario SantoosAinda não há avaliações

- Ged 2856 PDFDocumento25 páginasGed 2856 PDFLuiz Paulo MalagiAinda não há avaliações

- Argamassa ancoragem alta resistênciaDocumento3 páginasArgamassa ancoragem alta resistêncialauodebrecht88Ainda não há avaliações

- Refratários BásicosDocumento29 páginasRefratários BásicosGuilherme Henrique50% (2)

- Cálculo Das Reações de ApoioDocumento10 páginasCálculo Das Reações de ApoioMarcio BrancoAinda não há avaliações

- Reforço lajes FinnforestDocumento2 páginasReforço lajes FinnforestYury LorenzAinda não há avaliações

- EsPCEx - Processos de Eletrização CPO1Documento3 páginasEsPCEx - Processos de Eletrização CPO1adanssantosfagundesAinda não há avaliações

- Telhado verde leve com plantas em sacosDocumento1 páginaTelhado verde leve com plantas em sacosCarlos Henrique Nicolau100% (1)

- Fundamentos MateriaisDocumento217 páginasFundamentos MateriaisTiago Ramos100% (2)

- Corrente Elétrica Slides 2022Documento15 páginasCorrente Elétrica Slides 2022Moonchild XAinda não há avaliações

- Análise de tensões em elemento circular submetido à torçãoDocumento24 páginasAnálise de tensões em elemento circular submetido à torçãoCícero DumAinda não há avaliações

- Manual Piso Teto 24.000 BTUsDocumento6 páginasManual Piso Teto 24.000 BTUsWillianAinda não há avaliações

- Sistema de drenagem de águas pluviais do Jardim Ouro FinoDocumento13 páginasSistema de drenagem de águas pluviais do Jardim Ouro FinoJosé Dias de Souza SouzaAinda não há avaliações

- Dsi Underground Brasil Dywi Drill Hollow Bar System PT PDFDocumento12 páginasDsi Underground Brasil Dywi Drill Hollow Bar System PT PDFTúlio AbduaniAinda não há avaliações

- Laje NervuradaDocumento15 páginasLaje NervuradaRP ENGENHARIAAinda não há avaliações

- Diagrama Ferro-Cementita e suas principais linhasDocumento3 páginasDiagrama Ferro-Cementita e suas principais linhasEmerson Fernandes da CunhaAinda não há avaliações

- Montagem armadura estacas 8mmDocumento28 páginasMontagem armadura estacas 8mmengAinda não há avaliações

- SUBSTITUIR RADIADOR KADETTDocumento40 páginasSUBSTITUIR RADIADOR KADETTandersosm50% (2)