Escolar Documentos

Profissional Documentos

Cultura Documentos

Lista Pré Try-Out para Liberação Do Projeto de Moldes

Enviado por

Luiz JesusTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Lista Pré Try-Out para Liberação Do Projeto de Moldes

Enviado por

Luiz JesusDireitos autorais:

Formatos disponíveis

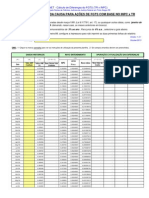

Lista pr try-out para liberao do projeto de moldes

Esta lista nos servir para a conferncia ou criao de um projeto, anlise de um molde que ser executado try-out ou para detectar eventuais problemas que um molde pode apresentar durante a produo.

Verificao

Em Ordem

S 1- Os canais de injeo e de distribuio esto bem dimensionados? 2- A capacidade de produo esperada compatvel com a capacidade de plastificao da injetora? 3- A capacidade de fechamento da injetora compatvel com a rea projetada? 4- O molde passa entre as colunas da injetora? 5- A fixao do molde compatvel com os furos da injetora? 6- A altura do molde est entre o mximo e o mnimo requerido pela injetora? 7- O curso de abertura da mquina suficiente para extrao da pea? 8- A linha de abertura do molde causa marcas em regio no permitidas? 9- Marcas de ponto de injeo, pinos extratores, postios ou gravaes esto em locais permitidos? 10- As concepes do molde no iro causar marcas defluxo ou linhas de emenda no produto final? 11- As regies de maior espessura no podero causar chupagens nas peas? 12- O projeto est livre de qualquer recesso que pode impedir, dificultar a extrao ou danificar o produto final? 13- As partes ativas foram projetadas de forma fcil de usinar e de acordo com os equipamentos disponveis? 14- Existem pinos, lminas ou postios delgados que podem quebrar ou deformar com a fora do fluxo do material? 15- As cavidades esto dimensionadas de forma a suportar as presses de injeo? 16- Os ajustes no iro permitir que origine rebarba no produto final? 17- A construo do molde visa uma fcil montagem e desmontagem para a manuteno?

www.portaldomoldes.com.br contato@moldesinjecaoplasticos.com.br

18- Em caso de molde com gavetas ou fechamentos altos as colunas do molde so longas o suficiente para guiar as gavetas ou no amassar o molde? 19- Todas as partes a serem tratadas termicamente j esto devidamente processadas? 20- As contraes foram aplicadas de acordo com o material a ser injetado? 21- A conicidade de extrao e polimento j foram devidamente aplicados? 22- Inclinaes nas partes de fechamento verticais foram aplicadas para evitar atritos e engripamentos? 23- A moldagem permanecer do lado mvel na abertura do molde? 24- O curso de extrao do molde suficiente para ejetar o produto do molde? 25- A rea de extrao suficiente para evitar agarramento, desequilbrio, quebra ou distoro no produto? 26- O sistema de extrao compatvel com o da mquina? 27- Qual o mecanismo de retorno da placa extratora? 28- Os insertos esto bem colocados de forma no sarem do lugar no momento da injeo ou fechamento do molde? 29- Em ferramentas de partes removveis existe alguma garantia que no ocorrer montagem errada ou invertida? 30- A refrigerao est projetada de forma eficiente? 31- Os canais de distribuio esto de tamanho proporcional ao produto e massa a ser injetada? 32- Esto previstos poos frios e puxadores para os canais de injeo? 33- Em ferramentas de placas flutuantes a abertura para a queda os resduos est do tamanho que permita a queda sem retenes? 34- Foi estudada a possibilidade da reteno de ar nas cavidades? 35- O anel de centragem est compatvel com o furo da injetora? 36- O acentamento da bucha injetora esta ajustado devidamente com o bico injetor da mquina? 37- Em moldes com gaveta existe um sistema de proteo dos pinos de retorno assegurando que retornem sem interferir no fechamento das gavetas? 38- No existe nada que prenda a pea no momento da queda por gravidade, pino, parafusos, puxadores etc.? 39- Foi previsto furo para transporte da ferramenta? 40- As mquinas e mo de obra disponvel so capazes de executar as usinagens e ajustes exigidos pelo projeto?

www.portaldomoldes.com.br contato@moldesinjecaoplasticos.com.br

41- Foi identificada a posio de trabalho do molde na injetora? 42- Para moldes com muitas conexes de refrigerao as entradas e sadas de fluido refrigerante foram numeradas?

www.moldesinjecaoplasticos.com.br contato@ moldesinjecaoplasticos.com.br

www.portaldomoldes.com.br contato@moldesinjecaoplasticos.com.br

Você também pode gostar

- Apostila de Instalação de Som Automotivo PDFDocumento0 páginaApostila de Instalação de Som Automotivo PDFLuiz Paulo Silva57% (7)

- Manual Compressores de PistaoDocumento12 páginasManual Compressores de PistaoLuiz JesusAinda não há avaliações

- Junta Anel - Engemant (II)Documento8 páginasJunta Anel - Engemant (II)Luiz Alberto LamógliaAinda não há avaliações

- Cifras de CDS TOCA DE ASSIS (34páginas)Documento34 páginasCifras de CDS TOCA DE ASSIS (34páginas)André Gonçalves75% (4)

- Reflexão da luz em espelhos planosDocumento30 páginasReflexão da luz em espelhos planosJúlio César100% (1)

- RDC 166/2017 estabelece parâmetros validação métodos análiseDocumento2 páginasRDC 166/2017 estabelece parâmetros validação métodos análiseGabriela ZátteraAinda não há avaliações

- Auto-inspeção sanitáriaDocumento2 páginasAuto-inspeção sanitáriaCarlos PimentelAinda não há avaliações

- Exer MaquinaseletricasDocumento8 páginasExer MaquinaseletricasLuiz JesusAinda não há avaliações

- FRM024 PlummerDocumento113 páginasFRM024 PlummerandrelorandiAinda não há avaliações

- Introdução à EletroquímicaDocumento7 páginasIntrodução à EletroquímicaAdriana Maria Meneghetti100% (1)

- Processo de Producao de Molho de Tomate Reator Bateladas PDFDocumento144 páginasProcesso de Producao de Molho de Tomate Reator Bateladas PDFGustavo Ruas100% (2)

- Fontes Radiativas em Medicina Nuclear e Contaminação RadioativaDocumento12 páginasFontes Radiativas em Medicina Nuclear e Contaminação RadioativaRafael Lauriano Marta Carolina100% (1)

- Encontro - 1 - QuaresmaDocumento4 páginasEncontro - 1 - QuaresmaLuiz JesusAinda não há avaliações

- Encontro Sobre A BíbliaDocumento4 páginasEncontro Sobre A BíbliaLuiz JesusAinda não há avaliações

- 04 Paroquia BompastorDocumento76 páginas04 Paroquia Bompastorninha68Ainda não há avaliações

- Encontro - 1 - QuaresmaDocumento4 páginasEncontro - 1 - QuaresmaLuiz JesusAinda não há avaliações

- Antena Wireless Com PringlesDocumento12 páginasAntena Wireless Com PringlesMaxAinda não há avaliações

- TrancaDocumento4 páginasTrancajs912Ainda não há avaliações

- 07 - Alo Mae o Minha Amiga - CifradaDocumento2 páginas07 - Alo Mae o Minha Amiga - CifradaLuiz JesusAinda não há avaliações

- O TelefoneDocumento30 páginasO TelefoneJosiel MacedoAinda não há avaliações

- CP06001 AnexoIV PDFDocumento14 páginasCP06001 AnexoIV PDFLuiz JesusAinda não há avaliações

- ApostilaSistemaTelefonico PDFDocumento99 páginasApostilaSistemaTelefonico PDFThiago MeirelesAinda não há avaliações

- Gestão da qualidade, cultura organizacional e desempenho empresarialDocumento7 páginasGestão da qualidade, cultura organizacional e desempenho empresarialLuiz JesusAinda não há avaliações

- ApostilaSistemaTelefonico PDFDocumento99 páginasApostilaSistemaTelefonico PDFThiago MeirelesAinda não há avaliações

- Cálculo FGTS INPC x TRDocumento9 páginasCálculo FGTS INPC x TRThais SousaAinda não há avaliações

- Ficha Tec0.1Documento1 páginaFicha Tec0.1Luiz JesusAinda não há avaliações

- 5S Trein - Multibrás 63Documento45 páginas5S Trein - Multibrás 63Luiz JesusAinda não há avaliações

- Como Instalar Power MillDocumento4 páginasComo Instalar Power MillkodoishAinda não há avaliações

- Amplificadores OperacionaisDocumento35 páginasAmplificadores OperacionaisrogeriomidioteAinda não há avaliações

- AdventoDocumento8 páginasAdventoLuiz JesusAinda não há avaliações

- Química Orgânica Apostila 1Documento8 páginasQuímica Orgânica Apostila 1SamuelAinda não há avaliações

- Execução e Acabamento Do Concreto Projetado - Especificação de Serviço.Documento11 páginasExecução e Acabamento Do Concreto Projetado - Especificação de Serviço.mdrygallaAinda não há avaliações

- Apontamentos Hidrologia PDFDocumento143 páginasApontamentos Hidrologia PDFShirley100% (1)

- Dicionario Tecnico Ingles PortuguesDocumento9 páginasDicionario Tecnico Ingles PortuguesAnonymous vJOOkQmAinda não há avaliações

- Química Geral 1 - 2021 Lista de Exercícios No 3Documento6 páginasQuímica Geral 1 - 2021 Lista de Exercícios No 3Luana Bahls BittencourtAinda não há avaliações

- Ensaios de CorrosãoDocumento4 páginasEnsaios de CorrosãosergiodelbiancofilhoAinda não há avaliações

- Membrana plasmática modeloDocumento3 páginasMembrana plasmática modeloDaniela Martins100% (1)

- Problemas Intrínsecos e Graves Da Expansão Mineral, Metalúrgica, Petrolífera, e Hidrelétrica Nas Amazônias - A. Oswaldo Sevá FoDocumento28 páginasProblemas Intrínsecos e Graves Da Expansão Mineral, Metalúrgica, Petrolífera, e Hidrelétrica Nas Amazônias - A. Oswaldo Sevá FoVivian PradoAinda não há avaliações

- Apostila Bactérias Microbiologia 18 1Documento9 páginasApostila Bactérias Microbiologia 18 1grazielastabileAinda não há avaliações

- DDP EnsMedioDocumento28 páginasDDP EnsMedioFelipe CesarAinda não há avaliações

- Carbopol 940Documento2 páginasCarbopol 940Jean RisquezAinda não há avaliações

- Caracterização de CarbetosDocumento10 páginasCaracterização de Carbetosz DrakAinda não há avaliações

- Prosab - Reatores AnaeróbiosDocumento406 páginasProsab - Reatores AnaeróbiosMario Foco Foca100% (2)

- Cristalóides x ColóidesDocumento18 páginasCristalóides x ColóidesSarah Sella Langer100% (1)

- Lista de Exercicios....Documento3 páginasLista de Exercicios....RomeuComastriAbdalaAinda não há avaliações

- Atriplex nova forrageira solos salinizados NEDocumento2 páginasAtriplex nova forrageira solos salinizados NEhoracioarsAinda não há avaliações

- Resistencia Ao FogoDocumento16 páginasResistencia Ao FogolubakyAinda não há avaliações

- Células e Material GenéticoDocumento15 páginasCélulas e Material GenéticoNatane S. GomesAinda não há avaliações

- Exercicios Revision A Is Av1 Genetica GabaritoDocumento2 páginasExercicios Revision A Is Av1 Genetica Gabaritoedsongpi33% (3)

- Química Ambiental - Recursos HídricosDocumento50 páginasQuímica Ambiental - Recursos HídricosClayton05100% (1)

- Decreto aprova Regulamento de Segurança Contra Incêndio no DFDocumento10 páginasDecreto aprova Regulamento de Segurança Contra Incêndio no DFNeudo de OliveiraAinda não há avaliações

- Veja Banheiro Com Cloro Ativo - Fispq Rev03Documento9 páginasVeja Banheiro Com Cloro Ativo - Fispq Rev03Ramon Teixeira DiasAinda não há avaliações

- Destilação fracionada mais eficiente para separar diclorometano e toluenoDocumento2 páginasDestilação fracionada mais eficiente para separar diclorometano e toluenoBrenda SilvaAinda não há avaliações