Escolar Documentos

Profissional Documentos

Cultura Documentos

Implementacion MRP

Enviado por

Juan AguilarDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Implementacion MRP

Enviado por

Juan AguilarDireitos autorais:

Formatos disponíveis

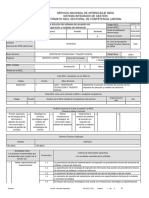

FFT MXICO Coordinador: Ing.

Alberto Martnez Residencia Profesional: Chacn Aguilar Juan Manuel MRP (PLANEACIN DE REQUERIMIENTOS MATERIALES) La planificacin de los materiales o MRP es un Sistema de Planificacin y Administracin, usualmente asociada con un software basado en la planeacin de la produccin y el sistema de control de inventarios usado para los procesos de manufactura gerencial. Tiene el propsito de que se tengan los materiales requeridos, en el momento requerido para cumplir con las rdenes de los clientes. El proceso de MRP genera una lista de rdenes de compra sugeridas, un reporte de riesgos de material. Programa las adquisiciones a proveedores en funcin de la produccin programada. Es un sistema que intenta dar a conocer simultneamente tres objetivos especficos: Asegurar materiales y productos que estn disponibles para la produccin y entrega a los clientes. Mantener los niveles de inventario adecuados para la operacin. Planear las actividades de manufactura, horarios de entrega y actividades de compra.

OBJETIVOS El MRP determina cuntos componentes se necesitan, as como cundo hay que implantar o llevar a cabo el Plan Maestro de Produccin. Traduccin en rdenes concretas de compra y fabricacin para cada uno de los productos que intervienen en el proceso productivo y de las demandas externas de productos finales.

Disminuir inventarios. Disminuir los tiempos de espera en la produccin y en la entrega. Determinar obligaciones realistas. Incrementar la eficiencia. Proveer alerta temprana. Proveer un escenario de planeamiento de largo plazo.

Un sistema MRP debe satisfacer las siguientes condiciones

Asegurarse de que los materiales y productos solicitados para la produccin son repartidos a los clientes. Mantener el mnimo nivel de inventario.

Planear actividades de: o Fabricacin. o Entregas. o Compras.

Las principales entradas de informacin son: Programa Maestro de Produccin (PMP o MPS) Inventarios Lista de Materiales (BoM) Planificacin del MRP El MRP, es un sistema de planificacin de la produccin y de gestin de stocks (o inventarios) que responde a las preguntas: qu? Cunto? y cundo?, se debe fabricar y/o aprovisionar. El objetivo del MRP es brindar un enfoque ms efectivo, sensible y disciplinado para determinar los requerimientos de materiales de la empresa. El procedimiento del MRP est basado en dos ideas esenciales: 1. La demanda de la mayora de los artculos no es independiente, nicamente lo es la de los productos terminados. 2. Las necesidades de cada artculo y el momento en que deben ser satisfechas estas necesidades, se pueden calcular a partir de unos datos bastantes sencillos:

o o

Las demandas independientes. La estructura del producto.

Procedimiento de aplicacin del MRP La aplicacin del MRP consiste esencialmente en un clculo de necesidades netas de los artculos (PRODUCTOS TERMINADOS, SUBCONJUNTOS, COMPONENTES O MATERIAS PRIMA) introduciendo un factor nuevo, no considerado en los mtodos tradicionales de gestin de stocks, que es el palzo de fabricacin o plazo de entrega en la compra de cada uno de los artculos. Este nos apoya primordialmente a modular a lo largo del tiempo las necesidades, ya que indica la oportunidad de fabricar (o aprovisionar) los componentes con la debida planificacin respecto a su utilizacin en la fase siguiente que es la de fabricacin. La base de los sistemas MRP est la distincin entre la demanda independiente y demanda dependiente:

Demanda independiente: Es aquella que se genera a partir de decisiones ajenas a la empresa, por ejemplo la demanda de productos terminados acostumbra a ser externa a la empresa en el sentido en que las decisiones de los cliente no son controlables por la empresa propia aunque si pueden influir en la toma de decisin. Demanda dependiente. es la que se genera a partir de decisiones tomadas por la propia empresa como el PROGRAMA DE PRODUCCIN establecido por la misma, es decir si se pronostica una demanda de 100 coches para el mes prximo ( demanda independiente) la direccin puede determinar fabricar 120 este mes y la cantidad de materia prima necesaria para la fabricacin de los 120 artculos son lo que se conoce como demanda dependiente ya que est en base a la peticin del cliente. MRP como sistema El sistema MRP comprende la informacin obtenida de al menos tres fuentes o ficheros de Informacin principales que a su vez suelen ser generados por otros subsistemas especficos, pudiendo concebirse como un proceso cuyas entradas son:

El plan maestro de produccin, el cual contiene las cantidades y fechas en que han de estar disponibles los productos de la planta que estn sometidos a demanda externa (productos finales fundamentalmente y, posiblemente, piezas de repuesto). El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que estn disponibles o en curso de fabricacin. En este ltimo caso ha de conocerse la fecha de recepcin de las mismas. La lista de materiales, que representa la estructura de fabricacin en la empresa. En concreto, ha de conocerse el rbol de fabricacin de cada una de las referencias que aparecen en el Plan Maestro de Produccin.

A partir de estos datos la explosin de las necesidades proporciona como resultado la siguiente informacin:

El plan de produccin de cada uno de los tems que han de ser fabricados, especificando cantidades y fechas en que han de ser lanzadas las rdenes de fabricacin. Para calcular las cargas de trabajo de cada una de las secciones de la planta y posteriormente para establecer el programa detallado de fabricacin.

El plan de aprovisionamiento, detallando las fechas y tamaos de los pedidos a proveedores para todas aquellas referencias que son adquiridas en el exterior. El informe de excepciones, que permite conocer qu rdenes de fabricacin van retrasadas y cules son sus posibles repercusiones sobre el plan de produccin y en ltima instancia, sobre las fechas de entrega de los pedidos a los clientes. Se comprende la importancia de esta informacin con vistas a renegociar estas si es posible o, alternativamente, el lanzamiento de rdenes de fabricacin urgentes, adquisicin en el exterior, contratacin de horas extraordinarias u otras medidas que el supervisor o responsable de produccin considere oportunas.

PLAN MAESTRO DE PRODUCCIN (PMP) Plan maestro detallado de produccin, que nos dice con base en los pedidos de los clientes y los pronsticos de demanda, qu productos finales hay que fabricar y en qu plazos debe tenerse terminados. GESTION DE STOCK El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que estn disponibles o en curso de fabricacin. En este ltimo caso ha de conocerse la fecha de recepcin de las mismas. Para el clculo de las necesidades de materiales que genera la realizacin del programa maestro de produccin se necesitan evaluar las cantidades y fechas en que han de estar disponibles los materiales y componentes que intervienen, segn especifican las listas de materiales. LISTA DE MATERIALES (BOM) El despiece de cualquier conjunto complejo que se produzca es un instrumento bsico de los departamentos de ingeniera de diseo para la realizacin de su cometido. Tanto para la especificacin de las caractersticas de los elementos que componen el conjunto como para los estudios de mejora de diseos y de mtodos en produccin. Desde el punto de vista del control de la produccin interesa la especificacin detallada de las componentes que intervienen en el conjunto final, mostrando las sucesivas etapas de la fabricacin.

Previsin de productos

Plan de Produccin

Plan Maestro Detallado (MPS)

Ordenes clientes

Plan capacidad produccin Plantilla Equipo

Estado de inventarios

Planificacin necesidad de materiales MRP

Estructura del producto BOM

Ordenes planificadas

Ordenes en firme

Planificacin necesidades de capacidad CRP

Disponibilidad de capacidad

Ordenes aprovisionamiento

Ordenes de trabajo

Programacin carga secuenciacin

Almacn Fabricacin Producto

Cliente final

Figura. Esquema general de un sistema MRP Fuente: Pascual Ramn; Nuevas Tcnicas de Gestin; pg. 23

Você também pode gostar

- Teoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovNo EverandTeoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovAinda não há avaliações

- Trabajo Winter 2016 2Documento36 páginasTrabajo Winter 2016 2Brayan MezaAinda não há avaliações

- Caso N 2 Criticidad CENTRUMDocumento11 páginasCaso N 2 Criticidad CENTRUMAlberto QuevedoAinda não há avaliações

- Campo de Aplicacion de Las 5 SDocumento4 páginasCampo de Aplicacion de Las 5 SBeltran H BladeAinda não há avaliações

- Analisis Lectura ToyotaDocumento4 páginasAnalisis Lectura ToyotaLaura Delgado100% (1)

- Caso Ii PerusolDocumento4 páginasCaso Ii PerusolSandra Va ValladaresAinda não há avaliações

- Ejercicio #4Documento6 páginasEjercicio #4Jose BlasAinda não há avaliações

- Gestión Riesgos Socioambientales PetróleoDocumento112 páginasGestión Riesgos Socioambientales PetróleoluciocondoriAinda não há avaliações

- PrcticoDocumento13 páginasPrcticoPedro TeranAinda não há avaliações

- Administración de OperacionesDocumento10 páginasAdministración de Operacionesterz01Ainda não há avaliações

- Caso 01 Thomas ManufacturingDocumento8 páginasCaso 01 Thomas ManufacturingRoger Rodriguez EspinozaAinda não há avaliações

- TAFDERCODocumento14 páginasTAFDERCOPAUL MARTIN MOSCO CASASAinda não há avaliações

- Capitulo 3 REALDocumento13 páginasCapitulo 3 REALMelissa Espejo ChoqueAinda não há avaliações

- Métodos cuantitativos para pronosticar ventas perdidas de Carlson tras huracánDocumento3 páginasMétodos cuantitativos para pronosticar ventas perdidas de Carlson tras huracánDaniel Lescano0% (1)

- TF SupplyDocumento20 páginasTF SupplyKatherine MejíaAinda não há avaliações

- Capítulo 16 - ResumenDocumento5 páginasCapítulo 16 - ResumenanaramirezjAinda não há avaliações

- OBJETIVO Y POLITICAS v3Documento3 páginasOBJETIVO Y POLITICAS v3zareth_heysenAinda não há avaliações

- Gestion Integral de AlmacenesDocumento24 páginasGestion Integral de AlmacenesLaura BecerraAinda não há avaliações

- Gestión de Las Compras y La Evaluación de Proveedores en ISO 90012000Documento18 páginasGestión de Las Compras y La Evaluación de Proveedores en ISO 90012000Segundo FernandezAinda não há avaliações

- Optimización de la cadena de suministros de Compañía Continental S.ADocumento4 páginasOptimización de la cadena de suministros de Compañía Continental S.AAlmaGraciaSandovalAguayoAinda não há avaliações

- Supply ChainDocumento13 páginasSupply ChainjimenaJH92Ainda não há avaliações

- Tesis VMI de Caso ExitoDocumento63 páginasTesis VMI de Caso ExitoWillie Diexx BetancurAinda não há avaliações

- Trabajo 2 Pcp2Documento7 páginasTrabajo 2 Pcp2Mey_trishiaAinda não há avaliações

- Gestión de costos y proveedoresDocumento8 páginasGestión de costos y proveedoresFlavio Bolo VillanuevaAinda não há avaliações

- Resumen EjecutivoDocumento2 páginasResumen EjecutivoJhonatan Javier Ochoa YllescaAinda não há avaliações

- Diagramas de ProcesoDocumento100 páginasDiagramas de ProcesoMaria Fernanda ZacariasAinda não há avaliações

- MRP Caso LebretonDocumento16 páginasMRP Caso LebretonFabiola GonzalezAinda não há avaliações

- Caso Éxito RFID GRUPO DISBER Sector AlimentaciónDocumento6 páginasCaso Éxito RFID GRUPO DISBER Sector AlimentaciónpattysuarezAinda não há avaliações

- 202209-DSCM-Gest - Can.Dist. y TransDocumento11 páginas202209-DSCM-Gest - Can.Dist. y TransAmir Ortiz JulcaAinda não há avaliações

- Cadena de SuministroDocumento56 páginasCadena de SuministroIvan Cristhian Flores AriasAinda não há avaliações

- Gestión de Proveedores en ISO 90012015Documento2 páginasGestión de Proveedores en ISO 90012015Jacinto Gomez EmbolettiAinda não há avaliações

- EXAMEN FINAL Adm Demanda y Plan de Compras (Versión 1)Documento46 páginasEXAMEN FINAL Adm Demanda y Plan de Compras (Versión 1)Juan Carlos RomeroAinda não há avaliações

- Diez Principios para La Gestión de CadenasDocumento8 páginasDiez Principios para La Gestión de CadenasCesarColque100% (2)

- Logística y gestión de inventariosDocumento43 páginasLogística y gestión de inventariosTinaAinda não há avaliações

- Casos de EstudioDocumento7 páginasCasos de Estudiojeyrel barahona picadoAinda não há avaliações

- Caso Integrador - ADEX Parte 1Documento3 páginasCaso Integrador - ADEX Parte 1Carlo André Peralta InfantesAinda não há avaliações

- Examen FinalDocumento2 páginasExamen Finaljulio anhuamanAinda não há avaliações

- Solucion Excel Caso Transporte 69Documento22 páginasSolucion Excel Caso Transporte 69Miguel Benites100% (1)

- Grupo 5 - Caso #06Documento5 páginasGrupo 5 - Caso #06Cesar Paredes NoaAinda não há avaliações

- Diseño de un sistema de procesos para una planta de snacksDocumento2 páginasDiseño de un sistema de procesos para una planta de snacksElvis Sarmiento CarhuasAinda não há avaliações

- Tarea N°3 Grupo 6Documento8 páginasTarea N°3 Grupo 6Felipe RiquelmeAinda não há avaliações

- Gestión del abastecimiento en empresas de transporte urbanoDocumento149 páginasGestión del abastecimiento en empresas de transporte urbanoJeanpaul Alexander LamchogAinda não há avaliações

- Caso PORTACOM simulaciónDocumento4 páginasCaso PORTACOM simulaciónRicardo Echegaray Nuñez100% (1)

- Tarea3 M9 OPPRODocumento4 páginasTarea3 M9 OPPROSantiago SandovalAinda não há avaliações

- Casa Ferrand SDocumento7 páginasCasa Ferrand SJohn A. MackayAinda não há avaliações

- Formato de La Tarea 12Documento2 páginasFormato de La Tarea 12Escarlet Bobadilla Sanchez55% (11)

- Demanda Independiente AlexanderDocumento14 páginasDemanda Independiente AlexanderALEJANDRO MUnOZ BARRAGANAinda não há avaliações

- Casa Ferrand - Grupo 7 - MBA 45Documento7 páginasCasa Ferrand - Grupo 7 - MBA 45Cesar Vela100% (1)

- CV BGM Esp4Documento5 páginasCV BGM Esp4GlenAinda não há avaliações

- Colada ContinuaDocumento37 páginasColada ContinuaCarlos Sergio Meneses GomezAinda não há avaliações

- Dmaic vs. DmavdDocumento15 páginasDmaic vs. DmavdLeonardo Emmanuel Fonseca RodriguezAinda não há avaliações

- Problemas de producción afectan resultados de MorrisonDocumento8 páginasProblemas de producción afectan resultados de MorrisonabgochoAinda não há avaliações

- Personal Pair JeanDocumento3 páginasPersonal Pair JeanMario Trece MoronAinda não há avaliações

- Caso Regail Marine Resumen XDDocumento1 páginaCaso Regail Marine Resumen XDFeril Condori GilbertoAinda não há avaliações

- La Estrategia Logística de WalmartDocumento5 páginasLa Estrategia Logística de Walmartdiuk199Ainda não há avaliações

- Grupo1 - Chi Cuadrado y KSDocumento50 páginasGrupo1 - Chi Cuadrado y KSdiegoAinda não há avaliações

- Caso EtniaDocumento18 páginasCaso EtniaJuan Manuel PereyraAinda não há avaliações

- Mesa Redonda 2 Grupo 6Documento4 páginasMesa Redonda 2 Grupo 6Luis Jhonatan Ramos SalasAinda não há avaliações

- Analisis Kupus LtdaDocumento117 páginasAnalisis Kupus LtdaorrenishiiAinda não há avaliações

- Avanzando en El Modelo Mercadona: Memoria AnualDocumento123 páginasAvanzando en El Modelo Mercadona: Memoria AnualLUIS MIGUEL SANTOS NAPANAinda não há avaliações

- Para LibritosDocumento6 páginasPara LibritosJuan AguilarAinda não há avaliações

- Unidad 2Documento20 páginasUnidad 2Juan AguilarAinda não há avaliações

- Unidad 1: Istoria de La MercadotecniaDocumento27 páginasUnidad 1: Istoria de La MercadotecniaJuan AguilarAinda não há avaliações

- Ya Encontraste Tu QuesoDocumento30 páginasYa Encontraste Tu QuesoJuan AguilarAinda não há avaliações

- Práctica Lista de Comandos SODocumento4 páginasPráctica Lista de Comandos SOestefhany martinezAinda não há avaliações

- Cómo Hacer La Copia de Seguridad de Un DongleDocumento12 páginasCómo Hacer La Copia de Seguridad de Un DongleKimberlyMichelleHernandezAndresAinda não há avaliações

- JUav P2 DRico UasMasterDocumento31 páginasJUav P2 DRico UasMasterJavier MendozaAinda não há avaliações

- Autoevaluación 1 S02.s1 - 20 puntos en 2 minutosDocumento5 páginasAutoevaluación 1 S02.s1 - 20 puntos en 2 minutosCarlos Paul Vera MollaAinda não há avaliações

- Títulos y Subtítulos Con Estilo APADocumento13 páginasTítulos y Subtítulos Con Estilo APAMartin Vera EspadasAinda não há avaliações

- Accesibilidad en Entornos Web InterativosDocumento285 páginasAccesibilidad en Entornos Web InterativosIter PosliguaAinda não há avaliações

- Unidad 2 Logica Computacional.Documento5 páginasUnidad 2 Logica Computacional.Ruben Elias LimbalAinda não há avaliações

- 3.1 Informe Movimiento de Participantes Convenio 04-0020-Aii-06 PDFDocumento1 página3.1 Informe Movimiento de Participantes Convenio 04-0020-Aii-06 PDFEnrique LunaAinda não há avaliações

- Implementar La Solución de Software de Acuerdo Con Requisitos de Operación y Modelos de ReferenciaDocumento5 páginasImplementar La Solución de Software de Acuerdo Con Requisitos de Operación y Modelos de ReferenciaRobert Nicolas Ferro CanoAinda não há avaliações

- Costeo Por Procesos y Por ÓrdenesDocumento15 páginasCosteo Por Procesos y Por ÓrdenesPatricio Barragán0% (1)

- Unidad 6 Paso 7Documento27 páginasUnidad 6 Paso 7Carlos Motta100% (1)

- Manual SIEPRODDocumento13 páginasManual SIEPRODGerardo RamirezAinda não há avaliações

- Guía para Iniciarse en FreeleticsDocumento6 páginasGuía para Iniciarse en FreeleticsRelavson RefaccionesAinda não há avaliações

- Información para El Video de Navegadores SegurosDocumento20 páginasInformación para El Video de Navegadores SegurosWaltDuri BlogAinda não há avaliações

- Procedimiento Estándar de Inducción de PersonalDocumento10 páginasProcedimiento Estándar de Inducción de PersonalLorenzo Jorge Soriano Loyola100% (1)

- Trabajo Integrador AdobeDocumento22 páginasTrabajo Integrador Adobeigtarrago9Ainda não há avaliações

- Transmission Line ArresterDocumento8 páginasTransmission Line ArresterJose Luis Ortega100% (1)

- Facundo Civilizacion y Barbarie PDFDocumento2 páginasFacundo Civilizacion y Barbarie PDFVictorAinda não há avaliações

- Introduccion: Caso de Estudio: Gestión de Fincas E InmueblesDocumento10 páginasIntroduccion: Caso de Estudio: Gestión de Fincas E InmueblesXavier MacíasAinda não há avaliações

- Guía L4 - Temporizadores Con Retardo - AADocumento15 páginasGuía L4 - Temporizadores Con Retardo - AAAlejandro AltamiranoAinda não há avaliações

- Unidad 5. Introducción A La Animación Por Computadora - GraficaciónDocumento14 páginasUnidad 5. Introducción A La Animación Por Computadora - GraficaciónBrayan Benjamín ツAinda não há avaliações

- Formulario de Liquidacion 2021Documento2 páginasFormulario de Liquidacion 2021Maria de la Luz GironAinda não há avaliações

- Sistemas de Informacion Geografica UnadDocumento8 páginasSistemas de Informacion Geografica UnadPatricia gomez daza0% (1)

- ZI-EQ-03-Mantenimiento de Equipos - Rev06Documento5 páginasZI-EQ-03-Mantenimiento de Equipos - Rev06Ivan RubioAinda não há avaliações

- Manual de CompranetDocumento48 páginasManual de CompranetKenia Paola Del Rayo HigaredaAinda não há avaliações

- HARDENING DanielDocumento9 páginasHARDENING DanieldanielAinda não há avaliações

- Hoja de Vida Maria Camila Leon Bertel PDFDocumento4 páginasHoja de Vida Maria Camila Leon Bertel PDFCamii LeonAinda não há avaliações

- Memoria de Calculo Floculador Alabama PDFDocumento6 páginasMemoria de Calculo Floculador Alabama PDFJULIAN ERNESTO SANCHEZ RUBIANOAinda não há avaliações

- Superintendencia Financiera de Colombia: Radicación:2020281327-014-000Documento3 páginasSuperintendencia Financiera de Colombia: Radicación:2020281327-014-000cristina camargoAinda não há avaliações

- ITGSM13 - Carlos Manuel FernandezDocumento46 páginasITGSM13 - Carlos Manuel Fernandezbonilla03Ainda não há avaliações