Escolar Documentos

Profissional Documentos

Cultura Documentos

Trabalho Sobre Oee

Enviado por

daniloilo1999Descrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Trabalho Sobre Oee

Enviado por

daniloilo1999Direitos autorais:

Formatos disponíveis

(Overall Equipment Effectiveness) (Overall Equipment Effectiveness)

OEE OEE

Eficincia Global dos Eficincia Global dos

Equipamentos Equipamentos

Contedo

1. Objetivo do Pilar ME(Melhoria Especifica);

2. Atividade do Pilar ME

3. Conceito OEE - Eficincia Global dos Equipamentos

A- Perdas por Disponibilidade (IDO)

B- Perdas por Desempenho/Performance (IPO)

C- Perdas por Qualidade (IQL)

D- Determinao das Perdas D- Determinao das Perdas

E- Acompanhamento Dirio

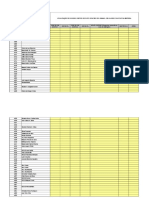

4. FORMULRIOS

5. Apontamento do OEE - Parte Prtica

6. Ciclo de Melhoria

Pilar ME Pilar ME

( Melhoria Especfica ) ( Melhoria Especfica )

M

e

i

o

A

m

b

i

e

n

t

e

A

d

m

i

n

i

s

t

r

a

t

i

v

a

s

M

a

n

u

t

e

n

o

d

a

TPM TPM

Pilar Melhoria Especfica

M

a

n

u

t

e

n

o

A

u

t

n

o

m

a

M

a

n

u

t

e

n

o

P

l

a

n

e

j

a

d

a

M

e

l

h

o

r

i

a

E

s

p

e

c

f

i

c

a

S

e

g

u

r

a

n

a

e

M

e

i

o

A

m

b

i

e

n

t

e

r

e

a

s

A

d

m

i

n

i

s

t

r

a

t

i

v

a

s

M

a

n

u

t

e

n

o

d

a

Q

u

a

l

i

d

a

d

e

C

o

n

t

r

o

l

e

I

n

i

c

i

a

l

E

d

u

c

a

o

e

T

r

e

i

n

a

m

e

n

t

o

Maximizar a eficincia do sistema produtivo

atravs da eliminao das perdas

Objetivo Pilar ME

Conhecer as principais perdas

Identificar os potenciais de melhorias

Tomar aes dirias quanto as perdas

Por que medir a Eficincia Por que medir a Eficincia

Global do Equipamento? Global do Equipamento?

Tomar aes dirias quanto as perdas

Tomar aes a mdio prazo

Acompanhar a evoluo da eficincia dos equipamentos

Aumentar a confiabilidade e eficincia do equipamento

Otimizar os equipamentos

Overall Equipment Effectiveness (OEE): Overall Equipment Effectiveness (OEE): um padro utilizado por

empresas de classe mundial. O mtodo para calcular o OEE padronizado.

Disponibilidade total = 24 horas/dia

Parada

Progr.

Tempo de carga

Perodo oficialmente de tempo

considerado de produo programada,

manuteno planejada

Conceito

Tempo bruto de operao

Perda de

Disponibi-

lidade

manuteno planejada

Perda de

Desem-

penho

Perda de

Qualida-

de

Tempo de operao

com valor agregado

Tempo lquido de operao

Pequenas interrupes, tempo de ciclo

menores, operaes em vazio

Refugos, retrabalhos, perdas em set-up.

= peas ruins x tempo de ciclo

Interrupes > 5 min, setup, ajustes,

manutenes corretivas, falta de

material, operador, aquecimento de

equipamento, troca de ferramenta, etc.

T

o

t

a

l

d

e

t

e

m

p

o

d

i

s

p

o

n

v

e

l

=

2

4

h

=

1

4

4

0

m

i

n

T

e

m

p

o

d

e

c

a

r

g

a

P

a

r

a

d

a

s

p

r

o

g

r

a

m

a

d

a

s

P

E

R

D

A

S

Paradas

Programadas

Paradas No

Programadas

OEE = IDO x IPO x IQL

Tempo de carga Paradas No Prog.*

Tempo de carga

ndice de

Disponib.

Operacional

IDO

90%

ndice de

IPO

Total Produzido x Tempo de ciclo tcnico

Tempo de carga Paradas No Prog. *

85%

( Identificar motivos das principais paradas )

95%

Conceito ( IDO x IPO x IQL )

T

o

t

a

l

d

e

t

e

m

p

o

d

i

s

p

o

n

v

e

l

=

2

4

h

=

1

4

4

0

m

i

n

T

e

m

p

o

d

e

c

a

r

g

a

T

o

t

a

l

d

e

t

e

m

p

o

d

i

s

p

o

n

v

e

l

P

R

O

D

U

Z

I

D

O

Desempenho

Qualidade

ndice de

Performanc

e Ope-

racional

ndice de

Qualidade

IQL Total produzido Produtos defeituosos

Total produzido

( Identificar instabilidade do equipamento e se

funciona sob a velocidade estipulada )

( Identificar agentes de problemas de qualidade )

* Tempo bruto de operao

100%

Motivos Descrio Exemplos

Legais

Perda de tempo ocasionada por paradas obrigatrias estipuladas pela

legislao vigente e acordo coletivo de trabalho.

Refeies, assemblia, banco, caf, pausas, ambulatrio,

mdico, exerccios compensatrios e depart.pessoal.

Planejamento do

setor

Perda de tempo ocasionadas para desenvolvimento pessoal ou que

ocorram com base nas exigncias de manuteno de qualidade,

segurana e confiabilidade do equipamento.

Aes preventivas: manuteno preventiva planejada, planos de

inspeo, limpeza e lubrificao (TPM) e relatrios OEE.

Treinamentos: palestras, cursos.

Reunies peridicas.

Capacidade Livre

Paradas do equipamento por falta de necessidade de utilizao, falta

de demanda para fabricao de peas para produtos.

Turnos livres, falta de encomenda, pedido ou pea.

Kanban cheio.

Falha no

funcionamento

Paralisaes no funcionamento do equipamento (perda de funo)

que ocorram inesperadamente, resultando perda de tempo na

utilizao do equipamento (quebra de mquina Manuteno

Corretiva).

Quebra na mquina: correia, eixo, rolamentos, vlvulas, fusveis,

sensores e feeders, .

Quebra nos perifricos: esteira, bicas, calhas, transportadores e

vibradores.

Setup

Perdas de tempo a partir do fim da produo de um item anterior, at

o ponto em que a produo do novo item esteja completamente

Operaes de remoo de: gabaritos, alimentadores,

calibradores, acessrios, limpeza, preparaes necessrias para

P

r

o

g

r

a

m

a

d

a

s

P

r

o

g

r

a

m

a

d

a

s

j

u

s

t

i

f

i

c

a

r

c

o

m

n

m

e

r

o

n

o

a

p

o

n

t

a

m

e

n

t

o

d

e

p

e

r

d

a

s

.

j

u

s

t

i

f

i

c

a

r

c

o

m

n

m

e

r

o

n

o

a

p

o

n

t

a

m

e

n

t

o

d

e

p

e

r

d

a

s

.

Determinao das Perdas

Setup o ponto em que a produo do novo item esteja completamente

satisfatria.

calibradores, acessrios, limpeza, preparaes necessrias para

o prximo produto, fixao, medio e ajuste.

Ajustes

Perda de tempo devido interferncia na mquina,ocasionada por

variaes/desvios no processo de fabricao de uma pea.

Ajustes de: presso, temperatura, transportadores,

alimentadores, magazines, programas, calhas e desbobinadores.

Ferramenta de

desgaste

Perda de tempo devido a troca regulares ou extraordinrias de

ferramentas por motivo de dano ou desgaste.

Substituio de: parafusadeiras, matrizes, pontas, brocas,

equipamentos...

Medio da pea aps troca.

Estabilizao de qualidade aps troca.

Incio de

funcionamento

Perodo gasto para estabilizao das condies de acionamento e

funcionamento relacionadas ao desempenho dos equipamentos.

So provenientes aps: reparo peridico, suspenso (parada

longa), feriados, finais de semana e intervalos de refeies.

Tempo de espera

Perdas decorrentes por problemas organizacionais no setor e

ocasionados por setores fornecedores.

Limpeza, verificao ou inspeo no planejados.

Matria-prima: troca de rolo ou barra.

Distribuio: operador trabalhando em outra mquina.

Recebimento de ps c/ defeito, medio/exame visual.

Utilidades: ar, energia, gua.

Embalagens: bero, cx(lata) e paletes.

N

o

P

r

o

g

r

a

m

a

d

a

s

N

o

P

r

o

g

r

a

m

a

d

a

s

j

u

s

t

i

f

i

c

a

r

c

o

m

n

m

e

r

o

n

o

a

p

o

n

t

a

m

e

n

t

o

d

e

p

e

r

d

a

s

.

j

u

s

t

i

f

i

c

a

r

c

o

m

n

m

e

r

o

n

o

a

p

o

n

t

a

m

e

n

t

o

d

e

p

e

r

d

a

s

.

Tempo Programado Tempo Programado (Tempo de Produo Planejado) (Tempo de Produo Planejado)

Tempo Trabalhado Tempo Trabalhado (Tempo de Operao) (Tempo de Operao)

Downtime

E E

Total de Horas Disponveis (Tempo Total) Total de Horas Disponveis (Tempo Total)

Paradas

Planejadas

CC

Como calcular o OEE

Total de Horas Programadas Total de Horas Programadas

Sem

programao

FF

GG

GG

HH

E/C x G/F x H/G

Produo Terica Produo Terica

Produo Real Produo Real

Perda de Veloc.

Peq. Paradas

Produo Real Produo Real

Produo Produo

Aprovada Aprovada

Rejeio

Retrabalho

ndice de

Disponibilidade

ndice de

Qualidade

ndice de

Performance

OEE =

Parada

Programada

40 min.

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Conceito OEE - Exemplo do Calculo

% DISPONIBILIDADE

400

440

91 % =

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

1) Quebras e Falhas: Perda da funo de um equipamento necessrio para a execuo de uma

Parada

Programada

40 min.

Conceito OEE - 6 Maiores Perdas

1) Quebras e Falhas: Perda da funo de um equipamento necessrio para a execuo de uma

operao.

Causas: excesso de carga na mquina, manuteno ineficiente, desgaste excessivo,ou

contaminao do meio.

2) Setup e Ajustes: O tempo perdido na troca de um produto para o prximo (setup) ou na

alterao dos ajustes durante uma operao. Causas: Setup, Ajuste no processo,Falta de

Material, Falta de Operador.

Downtime = Deve ser o tempo real de parada, ou seja, o

tempo correspondente ao incio e trmino do evento.

So aquelas que reduzem o tempo de operao do equipamento. So

causadas por paradas no programadas do equipamento.

Perdas por Disponibilidade (IDO)

Exemplos:

1) Interrupo/quebra de ferramenta

2) Manuteno corretiva

3) Troca de ferramenta/setup

4) Falta de material ou operador

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

LOB SHEET

60 ps/hora = 1p/min

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

% PERFORMANCE

300

400

75 % =

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Downtime

40 min.

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Parada

Programada

40 min.

Conceito OEE - 6 Maiores Perdas

3) Pequenas Paradas: So as breves paradas devido problemas menores, que no

ultrapassam 15 min.

Causas: Peas travadas na mquina, mal funcionamento dos sensores,erros de programa.

4) Velocidade Reduzida: Quantidade de itens que deixa de ser produzida em decorrncia de o

equipamento estar operando a uma velocidade mais baixa do que a nominal.

Causas: desgaste da mquina ou componentes bsicos, interveno humana, desgaste de

ferramenta ou excesso de carga na mquina.

So perdas que aumentam o tempo de ciclo tcnico da linha.

Tempo de ciclo atual > tempo de ciclo tcnico

Perdas por Desempenho/Performance (IPO)

So causadas por paradas individuais < 5 min por problemas temporrios,

que permitam recuperao da funo com medidas simples (ajustes,

remoo de peas anormais, etc.), que no exijam substituio de peas

ou reparo. So causada tambm por diferena entre a velocidade de

projeto e a velocidade real.

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Produo Produo

Aprovada = 290 ps Aprovada = 290 ps

Peas

Rejeitadas

% QUALIDADE (YIELD)

290

300

96,6 % =

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Downtime

40 min.

Queda de Ritmo

Peas Boas = 290 ps Peas Boas = 290 ps

Refugo

/ Retrab.

Parada

Programada

40 min.

Conceito OEE - 6 Maiores Perdas

5) Rejeito de Produo: O tempo perdido produzindo sucata, fazendo re-trabalho ou

gerenciando peas com defeitos. Causas: Erro de MPI, material ruim, ferramenta quebrada ou

erro de programa.

6) Incio do Processo / ndice de Qualidade: Perda com start-up: quantidade de itens que

perdida por qualidade insatisfatria, quando o processo ainda no entrou em regime.

Causas: Ganho lento de velocidade da mquina, aumento da temperatura dos fornos at a

temperatura ideal, eliminao do excesso de material.

Perdas devido a refugos e retrabalhos (remoo do defeito) e perdas de

tempo necessrias para reparar produtos defeituosos para transform-los

em produtos excelentes, para tanto, seja utilizado o mesmo equipamento.

Perdas por Qualidade (IQL)

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Produo Produo

Aprovada = 290 ps Aprovada = 290 ps

Peas

Rejeitadas

% YIELD X

= % OEE

% DISPONIBILIDADE

91,0 %

96,6 %

% PERFORMANCE X

75,0 %

66%

CLCULO DO OEE:

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Produo Produo

Aprovada = 290 ps Aprovada = 290 ps

Peas

Rejeitadas

Outra forma de calcular o OEE ! Outra forma de calcular o OEE !

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Produo Produo

Aprovada = 290 ps Aprovada = 290 ps

Peas

Rejeitadas

290 ps x 1 p/min.

Lob Sheet

= 290 min

440 min

OEE = 66%

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Parada

Programada

40 min.

Conceito OEE - Exemplo do Calculo

PARADAS PROGRAMADAS

-Refeio

- Sem Plano

- Manuteno Preventiva

Tempo Programado = 440 min. Tempo Programado = 440 min.

Tempo Total = 480 min. Tempo Total = 480 min.

Tempo Trabalhado = 400 min. Tempo Trabalhado = 400 min.

Downtime

40 min.

Produo Terica = 400 ps Produo Terica = 400 ps

Parada

Programada

40 min.

Conceito OEE - 6 Maiores Perdas

Produo Real = 300 ps Produo Real = 300 ps

Queda de Ritmo

Produo Produo

Aprovada = 290 ps Aprovada = 290 ps

Peas

Rejeitadas

6

Maiores

Perdas

OEE essencialmente a razo entre o Tempo Efetivo de Produo e o Tempo de

Produo Planejado. Na prtica, o OEE calculado como o produto dos trs

fatores

OEE = Disponibilidade x Performance x Qualidade

Este clculo faz do OEE um teste muito severo. Por exemplo, quando os 3 fatores so

90%, o OEE resulta em 72,9%. A tabela a seguir mostra os objetivos aceitveis para o

OEE de classe mundial para cada fator.

OEE de Classe Mundial

OEE de classe mundial para cada fator.

Estudos mundiais mostram que a mdia de OEE em plantas de manufatura da

ordem de 60%

Qualidade

OEE

90,0%

95,0%

99,9%

85,0%

Fator do OEE Classe Mundial

Disponibilidade

Performance

Melhorar o OEE no o nico objetivo. Nesta tabela pode parecer que o segundo

turno tem um resultado melhor (OEE maior) que o primeiro turno. Na verdade,

ningum aceitar uma Disponibilidade 5% maior em troca de uma queda de 3,5%

na Qualidade.

Turno 2

95,0%

95,0% Performance 95,0%

Fator do OEE Turno 1

Disponibilidade 90,0%

OEE de Classe Mundial

O poder do OEE est no entendimento e no

trabalho necessrio para melhorar todos os trs

fatores

OEE 85,1%

95,0%

96,0%

86,6%

Performance 95,0%

Qualidade 99,5%

O OEE deve ser calculado

diariamente, ou melhor, a cada

turno, para aes imediatadas

quando as perdas so visualizadas

Acompanhamento Mensal (Ex.)

Acompanhamento Dirio

Acompanhamento Mensal (Ex.)

O OEE deve ser calculado

mensalmente ( valor mdio dos

valores dirios) para medidas de

longo prazo e informa quanto o

equipamento foi de forma eficiente

usado

Você também pode gostar

- Modelo FLEKS Guia CompletoDocumento115 páginasModelo FLEKS Guia CompletompdouradoAinda não há avaliações

- Rider Gabriel o PensadorDocumento5 páginasRider Gabriel o PensadorlesoundAinda não há avaliações

- Modelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteDocumento3 páginasModelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteUalas CostaAinda não há avaliações

- Novos Estudos em Extremo OrienteDocumento183 páginasNovos Estudos em Extremo OrienteRevistasAinda não há avaliações

- HP Nz2 REV F 0915Documento41 páginasHP Nz2 REV F 0915rmartins_239474100% (2)

- Guia para se tornar um franqueado StoneDocumento14 páginasGuia para se tornar um franqueado StoneRomulo100% (1)

- Trabalho Sobre OeeDocumento27 páginasTrabalho Sobre Oeedaniloilo1999Ainda não há avaliações

- Gerenciamento de riscos ocupacionais em serrariaDocumento43 páginasGerenciamento de riscos ocupacionais em serrariaCleide Heidemann100% (1)

- Cap 9 Analise de Sistemas de Controle No Espaco de Estados PDFDocumento14 páginasCap 9 Analise de Sistemas de Controle No Espaco de Estados PDFdaniloilo1999Ainda não há avaliações

- Alguns Modos de Fazer Uma Fonte Flutuante para Carregador de Bateria de Chumbo AcidoDocumento2 páginasAlguns Modos de Fazer Uma Fonte Flutuante para Carregador de Bateria de Chumbo Acidodaniloilo1999Ainda não há avaliações

- 03EEDocumento13 páginas03EEdaniloilo1999Ainda não há avaliações

- Portaria 109 altera RISGDocumento2 páginasPortaria 109 altera RISGDiegoAinda não há avaliações

- ANEXO I - Ficha de Solicitação de Compartilhamento de Infraestrutura de Postes V4 PreenchívelDocumento1 páginaANEXO I - Ficha de Solicitação de Compartilhamento de Infraestrutura de Postes V4 PreenchívelGlauberAinda não há avaliações

- Marc As 2403Documento3.469 páginasMarc As 2403alveroberAinda não há avaliações

- Lista de Execícios - Normalização - PDF - Tecnologia Da Informação - Gestão de DadosDocumento1 páginaLista de Execícios - Normalização - PDF - Tecnologia Da Informação - Gestão de DadosBlock NunesAinda não há avaliações

- Gráfico de Gantt Do Modelo de AtividadeDocumento5 páginasGráfico de Gantt Do Modelo de AtividadeScribdTranslationsAinda não há avaliações

- Cap12 Lista Economia de EmpresasDocumento2 páginasCap12 Lista Economia de EmpresasJosé Jair Campos ReisAinda não há avaliações

- Termo de Rescisão de Contrato de Trabalho (TRCTDocumento2 páginasTermo de Rescisão de Contrato de Trabalho (TRCTJoão Paulo BragaAinda não há avaliações

- Microvix POP PDFDocumento2 páginasMicrovix POP PDFCarina DElbouxAinda não há avaliações

- Imobiliario - Palestra Mauricio EugenioDocumento67 páginasImobiliario - Palestra Mauricio EugenioHelio Korehisa100% (1)

- Planilha Geral EnersulDocumento40 páginasPlanilha Geral EnersulMarco AurélioAinda não há avaliações

- Lei-Complementar-01-90 - Apostila Opção DPE - AMDocumento52 páginasLei-Complementar-01-90 - Apostila Opção DPE - AMVanessa de Paula CostaAinda não há avaliações

- Auditoria para AFRFB - Teoria e Questões PDFDocumento91 páginasAuditoria para AFRFB - Teoria e Questões PDFRosinaldo PantojaAinda não há avaliações

- Diuron BulaDocumento2 páginasDiuron BulaFabrício Ivan GuseAinda não há avaliações

- Manual de Normas e Rotinas Técnicas Mateus DrumondDocumento3 páginasManual de Normas e Rotinas Técnicas Mateus DrumondmndrumondAinda não há avaliações

- Eletronica Basica Capitulo 11 Cad Cda 2014Documento41 páginasEletronica Basica Capitulo 11 Cad Cda 2014marcondesmague1Ainda não há avaliações

- Avaliação de desempenho em bancosDocumento3 páginasAvaliação de desempenho em bancosSofiaAinda não há avaliações

- Phrasal Verbs - Verbos Preposicionais - Inglês - PortuguêsDocumento11 páginasPhrasal Verbs - Verbos Preposicionais - Inglês - PortuguêsAnna SIlvaAinda não há avaliações

- Prodabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaDocumento10 páginasProdabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaMarcão - Marcus Vinicius PintoAinda não há avaliações

- Gerenciamento completo de logística e transporteDocumento14 páginasGerenciamento completo de logística e transporteRhammon LiberateAinda não há avaliações

- Analise de TempoDocumento2 páginasAnalise de TempoJosynando XavierAinda não há avaliações

- O Serviço Social e o objeto de intervenção profissional okDocumento8 páginasO Serviço Social e o objeto de intervenção profissional okGessyca SantosAinda não há avaliações

- Fundamentos de Desenvolvimento de Softwares: Aula 2Documento26 páginasFundamentos de Desenvolvimento de Softwares: Aula 2Sonia HentzAinda não há avaliações

- Aula 1 - Lean ManufaturingDocumento28 páginasAula 1 - Lean ManufaturingFABRICIO PLASTERAinda não há avaliações