Escolar Documentos

Profissional Documentos

Cultura Documentos

Ventilasi Tambang Bawah Tanah

Enviado por

Doni RiandiDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ventilasi Tambang Bawah Tanah

Enviado por

Doni RiandiDireitos autorais:

Formatos disponíveis

Ventilasi Tambang Bawah Tanah

Ventilasi tambang merupakan suatu usaha pengendalian terhadap pergerakan udara atau aliran

udara tambang termasuk di dalamnya adalah jumlah, mutu dan arah alirannya. Adapun tujuan

utama dari ventilasi tambang adalah menyediakan udara segar dengan kuantitas dan kualitas yang

cukup baik, kemudian mengalirkan serta membagi udara segar tersebut ke dalam tambang sehingga

tercipta kondisi kerja yang aman dan nyaman baik bagi para pekerja tambang maupun proses

penambangan. Secara rinci tujuan ventilasi pada tambang bawah tanah adalah :

1. Menyediakan oksigen bagi pernapasan manusia.

2. Mengencerkan gas gas berbahaya dan beracun yang ada di dalam tambang, sehingga tidak

membahayakan bagi para pekerja tambang.

3. Menurunkan temperatur udara tambang, sehingga dapat dicapai lingkungan kerja yang nyaman.

4. Mengurangi konsentrasi debu yang timbul akibat kegiatan produksi yang dilakukan di dalam

tambang.

Pada pengaturan aliran udara dalam ventilasi tambang bawah tanah, berlaku prinsip aliran udara

tambang yaitu :

1. Aliran udara bergerak dari tekanan yang lebih tinggi ke tekanan yang lebih rendah.

2. Udara akan mengalir dari tempat yang bertemperatur lebih rendah ke tempat yang

bertemperatur lebih tinggi.

3. Udara akan lebih banyak mengalir melalui jalur-jalur ventilasi yang memberikan tahanan yang

lebih kecil dibandingkan dengan jalur bertahanan yang lebih besar.

4. Tekanan Ventilasi tetap memperhatikan tekanan atmosfir, bisa positif (Blowing) atau negatif

(Exhausting).

5. Aliran udara mengikuti hukum kuadrat yaitu hubungan antara quantity dan tekanan, bila

quantity diperbesar dua kali lipat maka dibutuhkan tekanan empat kali lipat.

6. Hukum-hukum mekanika fluida akan selalu diikuti dalam perhitungan pada ventilasi tambang.

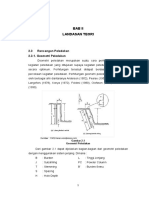

3.2.1. Jenis Jenis Ventilasi Tambang

Jenis-jenis ventilasi dapat digolongkan berdasarkan beberapa hal berikut ini antara lain :

Penggolongan berdasarkan metode pembangkitan daya ventilasi, terdiri dari : Ventilasi alami

dan ventilasi mesin.

Penggolongan berdasarkan tekanan ventilasi pada ventilasi mesin, terdiri dari : Ventilasi tiup

dan ventilasi sedot.

Penggolongan berdasarkan letak intake dan outake airway, terdiri dari : ventilasi terpusat dan

ventilasi diagonal.

1. Ventilasi Alami (natural ventilation)

Jika suatu tambang memiliki dua shaft yang saling berhubungan pada kedalaman tertentu, sejumlah

udara akan mengalir masuk ke dalam tambang meskipun tanpa alat mekanis. Ventilasi alam

disebabkan udara pada downcast shaft lebih dingin dari udara padaupcast shaft. Dan juga

dipengaruhi oleh perbedaan tekanan dan densitas udara antara duashaft yang saling berhubungan

tersebut.

Ventilasi alami terutama terjadi karena perbedaan temperatur di dalam dan luar pit. Temperatur di

dalam pit akan mempengaruhi terjadinya ventilasi alami, sehingga apabila terdapat perbedaan

temperatur intake airway dan return airway yang ketinggian mulut pit intake dan out takenya

berbeda, akan timbul perbedaan kerapatan udara di dalam dan di luar pit atau udara di intake

airway dan return airway akibat perbedaan temperatur, dan akan membangkitkan daya ventilasi.

2. Ventilasi Mekanis (artificial / mechanical ventilation)

Ventilasi mekanis adalah jenis ventilasi dimana aliran udara masuk ke dalam tambang disebabkan

oleh perbedaan tekanan yang ditimbulkan oleh alat mekanis. Berdasarkan cara menimbulkan

udaranya serta letak mesinnya, ventilasi mekanis dibedakan menjadi dua metode yaitu :

a. Metode hisap (Exhaust system)

Pada metode ini mesin angin utama diletakkan pada jalan keluar. Karena adanya hisapan mesin

angin ini tekanan udara di jalur udara keluar akan mengecil, sehingga udara dari luar pada jalur

udara masuk yang mempunyai tekanan lebih besar akan mengalir ke dalam tambang. Setelah

melalui tempattempat kerja, maka udara akan menjadi kotor dan dihisap oleh kipas angin untuk

dialirkan keluar.

b. Metode hembus (Forcing sytem)

Pada metode ini mesin angin utama diletakan pada jalan udara masuk. Mesin angin ini akan

menekan udara ke dalam tambang, sehingga udara mengalir melalui jalan-jalan udara di dalam

tambang.

Yang dimaksud peralatan ventilasi mekanis adalah semua jenis mesin penggerak yang digunakan

untuk memompa dan menekan udara segar agar mengalir ke dalam lubang bawah tanah. Yang

paling penting dan umum digunakan adalah fan atau mesin angin.

Mesin angin adalah pompa udara, yang menimbulkan adanya perbedaan tekanan antara kedua

sisinya, sehingga udara akan bergerak dari tempat yang tekanannya lebih tinggi ke tempat yang lebih

rendah. Pada proses menerus dapat dilihat bahwa mesin angin menerima udara pada tekanan

tertentu dan dikeluarkan dengan tekanan yang lebih besar. Jadi mesin angin adalah perubah energi

dari mekanis ke fluida, dengan memasok tekanan untuk mengatasi kehilangan tekan (head losses)

dalam aliran udara.

Pergerakan udara di tambang bawah tanah dibangkitkan dan diatur oleh pembangkit tekanan yang

disebut ventilator atau mesin angin. Mesin angin yang memasok kebutuhan udara untuk seluruh

tambang dinamakan mesin angin utama (main fan). Mesin angin yang digunakan untuk

mempercepat aliran udara pada percabangan atau suatu lokasi tertentu di dalam tambang, tetapi

tidak menambah volume total udara di dalam tambang disebut mesin angin penguat (booster fans),

sedangkan mesin angin yang digunakan pada lokasi kemajuan atau saluran udara tertutup (lubang

buntu) dinamakan mesin angin bantu (auxiliary fans).

3. Ventilasi Bantu (Auxiliary Ventialtion)

Udara ventilasi yang disalurkan ke terowongan utama maupun ventilasi permuka kerja

penambangan biasanya dilakukan dengan membawa udara masuk (intake air) secara langsung

melalui jalan udara sepanjang penampang terowongan, namun ada juga yang mengirimkan

angin/udara yang dibangkitkan oleh kipas angin lokal, air jet dan lain-lain, dengan menggunakan

saluran udara (air duct) ke lokasi yang tidak dapat dipenuhi oleh ventilasi utama, seperti pada lokasi

terowongan buntu (lokasi pembuatan lubang maju). Dilihat dari segi fasilitas peralatan, ventilasi

bantu dapat dibagi menjadi ventilasi saluran udara, brattice, dan static air mover.

3.2.2. Kualitas Udara Tambang

Udara tambang meliputi campuran antara udara atmosfir dengan emisi gas-gas dalam tambang serta

bahan-bahan pengotornya sehingga perlu dijaga kualitasnya. Standar udara yang bersih adalah

udara yang mempunyai komposisi sama atau mendekati dengan komposisi udara atmosfir pada

keadaan normal. Udara segar normal yang dialirkan pada ventilasi tambang terdiri dari Nitrogen,

Oksigen, Karbondioksida, Argon dan Gas-gas lain.

Tabel 3.1 Komposisi Udara Segar

Unsur % Volume (%) % Berat (%)

Nitrogen (N2)

Oksigen (O2)

Karbondioksida CO2)

Argon (Ar), dll

78,09

20,95

0.03

0,93

75,53

23,14

0,046

1,284

Dalam perhitungan ventilasi tambang selalu dianggap bahwa udara segar normal terdiri dari

: Nitrogen = 79%, dan Oksigen = 21%. Disamping itu dianggap bahwa udara segar akan selalu

mengandung karbondioksida (CO2) sebesar 0,03%. Demikian pula perlu diingat bahwa udara dalam

ventilasi tambang selalu mengandung uap air dan tidak pernah ada udara yang benar-benar kering.

Oleh karena itu akan selalu ada istilah kelembaban udara.

3.2.3. Pengendalian Kualitas Udara Tambang

Udara tambang adalah campuran udara bebas (atmosfir) dengan bahan pengotornya termasuk gas

dan padatan sehingga perlu dilakukan pengendalian kualitas udara tambang. Pengendalian terhadap

kualitas udara tambang meliputi pengendalian kandungan gas dalam udara, debu yang dihasilkan

akibat proses penambangan, temperatur dan kelembaban udara di dalam tambang sehingga udara

di dalam tambang tetap bersih dan segar.

Pengaturan temperatur dan kelembaban udara tambang bertujuan untuk menghasilkan udara segar

dan nyaman. Temperatur udara tambang harus dipertahankan pada batas tertentu, sehingga

manusia dapat bekerja dengan efisiensi kerja yang tinggi. Temperatur udara sangat mempengaruhi

kenyamanan bagi para pekerja yang berada di dalam tambang, karena udara tidak hanya untuk

pernapasan tetapi juga untuk pendinginan panas tubuh. Temperatur udara yang baik untuk

kenyamanan bekerja adalah tidak kurang dari 18C dan tidak melebihi 24C.

Kelembaban udara tambang merupakan banyaknya kandungan uap air yang ada di udara tambang

yang biasanya dinyatakan dengan relatif humidity (RH). Batas kelembaban relatif yang

diperkenankan untuk tambang bawah tanah adalah 65% - 95% dan nilai ini dapat ditentukan secara

grafis dengan menggunakan grafik psychrometrik.

3.2.4. Gas-Gas Pengotor Pada Udara Tambang

Terdapat beberapa macam gas pengotor dalam udara tambang bawah tanah. Gas-gas ini berasal

baik dari proses-proses yang terjadi dalam tambang maupun berasal dari batuan ataupun bahan

galiannya.

Gas-gas pengotor yang terdapat dalam tambang bawah tanah tersebut, ada yang bersifat gas racun,

yakni; gas yang bereaksi dengan darah dan dapat menyebabkan kematian. Selain itu juga gas

pengotor ini menyebabkan bahaya, baik terhadap kehidupan manusia maupun dapat menyebabkan

peledakan. Gas gas pengotor tersebut adalah :

a. Karbondioksida (CO2)

Gas ini tidak berwarna dan tidak berbau dan tidak mendukung nyala api dan bukan merupakan gas

racun. Gas ini lebih berat dari pada udara, karenanya selalu terdapat pada bagian bawah dari suatu

jalan udara. Dalam udara normal kandungan CO2 adalah 0,03%. Dalam tambang bawah tanah sering

terkumpul pada bagian bekas-bekas penambangan terutama yang tidak terkena aliran ventilasi, juga

pada dasar sumur-sumur tua. Sumber dari CO2 berasal dari hasil pembakaran, hasil peledakan atau

dari lapisan batuan dan dari hasil pernapasan manusia.

Pada kandungan CO2 = 0,5% laju pernapasan manusia mulai meningkat, pada kandungan CO2 = 3%

laju pernapasan menjadi dua kali lipat dari keadaan normal, dan pada kandungan CO2 = 5% laju

pernapasan meningkat tiga kali lipat dan pada CO2 = 10% manusia hanya dapat bertahan beberapa

menit. Kombinasi CO2 dan udara biasa disebut dengan blackdamp.

b. Metana (CH4)

Gas metana ini merupakan gas yang selalu berada dalam tambang batubara dan sering merupakan

sumber dari suatu peledakan tambang. Campuran gas metana dengan udara disebut Firedamp.

Apabila kandungan metana dalam udara tambang bawah tanah mencapai 1% maka seluruh

hubungan mesin listrik harus dimatikan. Gas ini mempunyai berat jenis yang lebih kecil dari pada

udara dan karenanya selalu berada pada bagian atas dari jalan udara. Metana merupakan gas yang

tidak beracun, tidak berwarna, tidak berbau dan tidak mempunyai rasa. Pada saat proses

pembatubaraan terjadi maka gas metana terbentuk bersama-sama dengan gas karbondioksida. Gas

metana ini akan tetap berada dalam lapisan batubara selama tidak ada perubahan tekanan padanya.

Terbebasnya gas metana dari suatu lapisan batubara dapat dinyatakan dalam suatu volume per

satuan luas lapisan batubara, tetapi dapat juga dinyatakan dalam satuan volume per satuan waktu.

Terhadap kandungan gas metana yang masih terperangkap dalam suatu lapisan batubara dapat

dilakukan penyedotan dari gas metana tersebut dengan pompa untuk dimanfaatkan. Proyek ini

dikenal dengan nama seam methane drainage.

c. Karbon Monoksida (CO)

Gas karbon monoksida merupakan gas yang tidak berwarna, tidak berbau dan tidak ada rasa, dapat

terbakar dan sangat beracun. Gas ini banyak dihasilkan pada saat terjadi kebakaran pada tambang

bawah tanah dan menyebabkan tingkat kematian yang tinggi. Gas ini mempunyai afinitas yang tinggi

terhadap haemoglobin darah, sehingga sedikit saja kandungan gas CO dalam udara akan segera

bersenyawa dengan butir-butir haemoglobin (COHb) yang akan meracuni tubuh lewat darah.

Afinitas CO terhadap haemoglobin menurut penelitian (Forbes and Grove, 1954) mempunyai

kekuatan 300 kali lebih besar dari pada oksigen dengan haemoglobin. Gas CO dihasilkan dari hasil

pembakaran, operasi motor bakar, proses peledakan dan oksidasi lapisan batubara.

Karbon monoksida merupakan gas beracun yang sangat mematikan karena sifatnya yang kumulatif.

Misalnya gas CO pada kandungan 0,04% dalam udara apabila terhirup selama satu jam baru

memberikan sedikit perasaan tidak enak, namun dalam waktu 2 jam dapat menyebabkan rasa

pusing dan setelah 3 jam akan menyebabkan pingsan/ tidak sadarkan diri dan pada waktu lewat 5

jam dapat menyebabkan kematian. Kandungan CO sering juga dinyatakan dalam ppm (part per

milion). Sumber CO yang sering menyebabkan kematian adalah gas buangan dari mobil dan kadang-

kadang juga gas pemanas air. Gas CO mempunyai berat jenis 0,9672 sehingga selalu terapung dalam

udara.

d. Hidrogen Sulfida (H2S)

Gas ini sering disebut juga stinkdamp (gas busuk) karena baunya seperti bau telur busuk. Gas ini

tidak berwarna, merupkan gas racun dan dapat meledak, merupakan hasil dekomposisi dari

senyawa belerang. Gas ini mempunyai berat jenis yang sedikit lebih berat dari udara. Merupakan gas

yang sangat beracun dengan ambang batas (TLV-TWA) sebesar 10 ppm pada waktu selama 8 jam

terdedah (exposed) dan untuk waktu singkat (TLV-STEL) adalah 15 ppm. Walaupun gas H2S

mempunyai bau yang sangat jelas, namun kepekaan terhadap bau ini akan dapat rusak akibat reaksi

gas H2S terhadap saraf penciuman. Pada kandungan H2S = 0,01 % untuk selama waktu 15 menit,

maka kepekaan manusia akan bau ini sudah akan hilang.

e. Sulfur Dioksida (SO2)

Sulfur dioksida merupakan gas yang tidak berwarna dan tidak bisa terbakar. Merupakan gas racun

yag terjadi apabila ada senyawa belerang yang terbakar. Lebih berat dari pada udara, dan akan

sangat membantu pada mata, hidung dan tenggorokan. Harga ambang batas ditetapkan pada

keadaan gas = 2 ppm (TLV-TWA) atau pada waktu terdedah yang singkat (TLV-STEL) = 5 ppm.

f. Nitrogen Oksida (NOX)

Gas nitrogen oksida sebenarnya merupakan gas yang inert, namun pada keadaan tekanan tertentu

dapat teroksidasi dan dapat menghasilkan gas yang sangat beracun.Terbentuknya dalam tambang

bawah tanah sebagai hasil peledakan dan gas buang dari motor bakar. NO2 merupakan gas yang

lebih sering terdapat dalam tambang dan merupakan gas racun. Harga ambang batas ditetapkan 5

ppm, baik untuk waktu terdedah singkat maupun untuk waktu 8 jam kerja. Oksida nitrogen yang

merupakan gas racun ini akan bersenyawa dengan kandungan air dalam udara membentuk asam

nitrat, yang dapat merusak paru-paru apabila terhirup oleh manusia.

g. Gas Pengotor Lain

Gas yang dapat dikelompokkan dalam gas pengotor lain adalah gas Hidrogen yang dapat berasal dari

proses pengisian aki (battery) dan gas-gas yang biasa terdapat pada tambang bahan galian radioaktif

seperti gas radon.

Debu merupakan pengotor udara tambang yang juga berbahaya bila konsentrasinya cukup tinggi,

karena dapat mengganggu lingkungan kerja dan merusak kesehatan. Secara garis besar, sumber

debu pada tambang bawah tanah berasal dari aktivitas penambangan yang meliputi operasi

pemboran, peledakan, pemuatan, dan pengangkutan bijih atau batubara. Partikel debu dapat

digolongkan berdasarkan kandungan material solid dan ukuran diameter rata-rata partikelnya.

3.3. Kebakaran dan Ledakan Tambang Bawah Tanah

Batubara terbentuk dari tumbuhan purba yang berubah bentuk akibat proses fisika dan kimia yang

berlangsung selama jutaan tahun, dapat berjenis lignit, sub-bituminus, bituminus, atau antrasit,

tergantung dari tingkat pembatubaraan yang dialami. Konsentrasi unsur karbon akan semakin

banyak seiring dengan tingkat pembatubaraan yang semakin berlanjut. Adapun gasgas yang

terbentuk yaitu metana, karbon dioksida serta karbon monoksida, dan gas-gas lain yang

menyertainya akan masuk dan terperangkap di celah-celah batuan yang ada di sekitar lapisan

batubara.

Secara teori, jumlah gas metana yang terkumpul pada proses terbentuknya batubara bervolume 1

ton adalah 300m3. Kondisi terperangkapnya gas ini akan terus berlangsung sampai ketika lapisan

batubara atau batuan di sekitarnya tersebut terbuka akibat pengaruh alam seperti longsoran, atau

karena penggalian (penambangan).Gas-gas yang muncul di tambang dalam (underground) terbagi

menjadi gas berbahaya (hazardous gas) dan gas mudah nyala (combustible gas). Gas berbahaya

adalah gas yang dapat mempengaruhi kesehatan bahkan sampai menyebabkan kondisi yang fatal

pada seseorang, sedangkan gas mudah nyala adalah gas yang berpotensi menyebabkan kebakaran

dan ledakan di dalam tambang.

Pada tambang dalam, gas berbahaya yang sering dijumpai adalah karbon monoksida (CO),

sedangkan yang dapat muncul tapi jarang ditemui adalah hidrogen sulfida (H2S), sulfur dioksida

(SO2), dan nitrogen dioksida (NO2). CO adalah gas tak berwarna, tak berasa, tak berbau, dan

memiliki berat jenis sebesar 0.967. Pada udara biasa, konsentrasinya adalah 0 sampai dengan

beberapa ppm, dan menyebar secara merata di udara. CO timbul akibat pembakaran tak sempurna,

ledakan gas dan debu, swabakar (spontaneous combustion), kebakaran dalam tambang, peledakan

(blasting), pembakaran internal pada mesin, dan lain-lain.

Gas ini sangat beracun karena kekuatan ikatan CO terhadap hemoglobin adalah 240 300 kali

dibandingkan ikatan oksigen dengan hemoglobin. Selain beracun, gas ini sebenarnya juga memiliki

sifat meledak, dengan kadar ambang ledakan adalah 13-72%. Untuk gas mudah nyala pada tambang

batubara, sebagian besar adalah gas metana (CH4).

3.3.1. Gas Metana (CH4)

Metana adalah gas ringan dengan berat jenis 0.558, tidak berwarna, dan tidak berbau. Gas ini

muncul secara alami di tambang batubara bawah tanah sebagai akibat terbukanya lapisan batubara

dan batuan di sekitarnya oleh kegiatan penambangan. Dari segi keselamatan tambang, keberadaan

metana harus selalu dikontrol terkait dengan sifatnya yang dapat meledak. Gas metana dapat

terbakar dan meledak ketika kadarnya di udara sekitar 5 15%, dengan ledakan paling hebat pada

saat konsentrasinya 9.5% dan ketika terdapat sumber api yang memicunya.

Ketika meledak di udara, gas metana akan mengalami pembakaran sempurna pada saat

konsentrasinya antara 5% sampai dengan 9.5%, menghasilkan gas karbon dioksida dan uap air. Jika

volume udara pada saat itu konstan, maka suhu udara akan mencapai 2200:C dengan tekanan 9

atm. Sebaliknya, bila tekanannya konstan maka suhunya hanya akan mencapai 1800:C saja.

Sedangkan angin ledakan yang timbul, biasanya berkecepatan sekitar 300m/detik. Dari keadaan ini

dapatlah dipahami bila para korban ledakan gas metana biasanya tubuhnya akan hangus terbakar.

Jika ledakan terjadi ketika kadar gas metana lebih dari 9.5%, akan berlangsung pula pembakaran

tidak sempurna yang menghasilkan karbon monoksida (CO), yang akan menyebar ke seluruh lorong

penambangan mengikuti arah angin ventilasi. Bencana seperti ini akan berdampak lebih buruk bila

dibandingkan dengan sekedar ledakan gas saja, karena munculnya bencana susulan berupa

keracunan gas CO. Peristiwa ini pernah terjadi di tambang batubara Mitsui Miike di Jepang pada

awal November 1963, dengan korban mencapai 458 orang. Dari jumlah itu, korban langsung akibat

ledakan itu hanya beberapa puluh saja, sedangkan sisanya adalah akibat keracunan gas CO. Selain

itu, tidak sedikit pula pekerja yang mengalami kerusakan jaringan otak sehingga mengalami

gangguan fungsi saraf seumur hidupnya.

3.3.2. Debu Batubara

Debu batubara adalah material batubara yang terbentuk bubuk (powder),yang berasal dari hancuran

batubara ketika terjadi pemrosesannya (breaking, blending, transporting, and weathering). Debu

batubara yang dapat meledak adalah apabila debu itu terambangkan di udara sekitarnya.

Debu batubara dihasilkan dari kegiatan penambangan itu sendiri. Pemisahan (breaking) secara

kering dengan cara peledakan penggaruan dapat menimbulkan debu yang banyak. Debu batubara

juga dapat terbentuk pada proses penggilingan dan ketika pencampurannya serta pengangkutan.

Disamping itu proses pelapukan alami batubara juga dapat menjadi sumber terbentuknya debu

batubara tersebut.

Seperti telah dijelaskan di atas, bahwa debu batubara akan terbentuk dalam jumlah yang cukup

banyak kalau operasi penambangan dilakukan dalam proses yang kering. Sebaliknya jika dilakukan

penambangan dengan sistem penyiraman air yang cukup, debu yang terbentuk akan terendapkan

pada lantai kerja.

Peristiwa ledakan debu batubara pada tambang batubara bawah tanah dapat terjadi jika ada tiga

syarat berikut terpenuhi, yakni:

1. Ada debu batubara yang beterbangan (awan debu batubara).

2. Ada sambaran bunga api.

3. Ada oksigen.

Konsentrasi debu batubara yang dapat meledak tergantung:

1. Kandungan zat terbang (volatile matter).

2. Ukuran partikel (particle size).

3. Kandungan air (water content).

Debu batubara ukuran partikelnya antara 20 40 mesh, tidak dapat meledak dengan sendirinya,

debu batubara dengan partikel sampai 200 mesh akan sangat mudah meledak. Bahaya ledakan debu

batubara akan semakin kecil jika padanya terdapat kandungan abu yang cukup banyak, (abu melekat

ditambah dengan abu dari debu batu) dalam jumlah lebih kurang 50% pencegah kebakaran/ledakan.

Biasanya untuk mencegah terjadinya ledakan debu batubara dapat ditambahkan debu batuan

sampai mencapai kadar abunya lebih dari 75%. Debu batubara yang mengandung air yang banyak

tidak akan dapat meledak atau terbakar. Air, disamping penyerap sulutan api (ignition), juga

berfungsi sebagai penyerap panas. Kadar air sampai 30% dapat mencegah terjadinya ledakan debu

batubara itu. Debu batubara segar lebih berbahaya dibandingkan dengan debu batubara yang sudah

lama ada dalam udara terbuka. Debu batubara segar akan lebih mudah meledak karena adanya gas

methan yang masih terperangkap pada butiran debu batubara tersebut.

Proses Ledakan dan Penyebarannya :

1. Sifat mekanik ledakan.

Ledakan debu batubara menimbulkan tekanan udara yang sangat tinggi disertai dengan nyala api.

Setelah itu akan diikuti dengan kepulan asap yang berwarna hitam. Ledakan merambat pada lobang

turbulensi udara akan semakin dahsyat dan dapat menimbulkan kerusakan yang fatal.

2. Tekanan dan kecepatan ledakan

Tekanan udara yang terjadi akan bervariasi tergantung pada karakteristik dan jumlah debu

batubaranya. Tekanan itu biasanya ada antara 2 4 kg/cm2. Pada ledakan yang sangat kuat (high

explosive), kecepatan ledakan dapat mencapai 1000 m/detik (jauh lebih tinggi dari kecepatan suara).

3. Kecepatan rambatan sulutan (deflagration).

Kecepatan rambatan sulutan api akan semakin tinggi menuju ke lubang udara keluar,dimana pada

titik ini kandungan gas methan dan debu batubara sangat rendah.

4. Temperatur ledakan.

Ledakan debu batubara akan menyebabkan naiknya temperatur pada area ledakan, antara 1500C

1900C. Tetapi temperatur pada kasus ledakan sedang dan rendah hanya akan berkisar

antara 1200C 1300C. Pada temperature ini terjadi pembakaran tidak sempurna dan hilangnya

panas oleh serapan daerah sekitar ledakan.

5. Daerah sulutan.

Biasanya bila daerah yang dapat tersulut mencapai 6 7 kali luas daerah asalnya, selama daerah itu

mengandung gas methan atau debu batubara.

6. Reaksi ledakan.

Ledakan batubara akan menyebabkan udara di sekitarnya menjadi dingin dan kadar oksigennya

berkurang drastis. Setelah itu udara akan kembali mengalir dan mengisi ruang rendah oksigen tadi

(udara balik). Jika di sana masih tersisa awan debu batubara akan terjadi ledakan ulangan.

7. Jalaran ledakan.

Bila akumulasi debu batubara yang tertahan dalam terowongan tambang bawah tanah mengalami

suatu getaran hebat, yang diakibatkan oleh berbagai hal, seperti gerakan roda-roda mesin, tiupan

angin dari kompresor dan sejenisnya, sehingga debu batubara itu terangkat ke udara (beterbangan)

dan kemudian membentuk awan debu batubara dalam kondisi batas ledak (explosive limit) dan

ketika itu ada sulutan api, maka akan terjadi ledakan yang diiringi oleh kebakaran. Jika pada proses

pertama itu terjadi ledakan disertai kebakaran, sisa debu batubara yang masih tertambat di atas

lantai atau pada langit-langit dan dinding terowongan akan tertiup dan terangkat pula ke udara, lalu

debu itu pun akan meledak. Demikianlah seterusnya, bahwa dalam tambang itu akan terjadi ledakan

beruntun sampai habis semua debu batubara terbakar. Ledakan itu akan menyambar ke mana-

mana, sehingga dapat menjalari seluruh lokasi dalam tambang itu dan menimbulkan kerusakan yang

sangat dahsyat.

IV. PEMBAHASAN

Pengertian batubara Batu bara adalah sisa tumbuhan dari jaman prasejarahyang berubah bentuk

yang awalnya berakumulasi dirawa dan lahan gambut.Penimbunan lanau dan sedimen lainnya,

bersama dengan pergeseran kerak bumi (dikenal sebagai pergeseran tektonik) mengubur rawa dan

gambut yang seringkali sampai ke kedalaman yang sangat dalam. Dengan penimbunan tersebut,

materialtumbuhan tersebut terkena suhu dan tekanan yang tinggi. Suhu dan tekanan yang tinggi

tersebut menyebabkan tumbuhan tersebut mengalami proses perubahan fisika dan kimiawi dan

mengubah tumbuhan tersebut menjadi gambut dan kemudianbatubara.

4.1. Teknik/Sistem Penambangan Batubara di Sawahlunto

Pemanfaatan secara ekonomis potensi cadangan batubara disebut dengan penambangan batubara,

yang terbagi menjadi penambangan terbuka (surface mining atau open cut mining) dan

penambangan bawah tanah atau tambang dalam (underground mining).

Bila terdapat singkapan batubara (outcrop) di permukaan tanah pada suatu lahan yang akan

ditambang, maka metode penambangan yang akan dilakukan, yaitu metode terbuka atau bawah

tanah, ditetapkan berdasarkan perhitungan tertentu yang disebut dengan nisbah pengupasan

(Stripping Ratio). Nisbah ini merupakan indikator tingkat ekonomis suatu kegiatan penambangan.

Pada perhitungan SR di atas, biaya tambang dalam adalah biaya per batubara bersih (clean coal)

dalam ton, sedangkan untuk biaya tambang terbuka adalah biaya per batubara bersih dalam ton dan

biaya reklamasi, tapi tidak termasuk biaya pengupasan tanah penutup (overburden). Sedangkan

biaya pengupasan adalah biaya pengupasan tanah penutup, dalam m3.

Teknik/sistem penambangan batubara yang dipakai di Sawahlunto adalah sistem tambang bawah

tanah dengan metode long wall, yaitu suatu sistem dengan proses penambangan dan pengangkutan

bergerak maju dan meninggalkan runtuhan lapisan atap di atap di belakang penyangga.

Pemilihan metode penambangan batubara sangat tergantung pada :ketebalan lapisan

batubara, kemiringan lapisan batubara, sifat atap dan lantai,hubungan multi seam, ada tidaknya

sisipan (parting), kondisi geologi (sesar/patahan, kekar, dll), keadaan air dan gas, kedalaman lapisan

batubara dan hubunganya dengan permukaan bumi, kekerasan batubara dan kondisi lain

(keterbatasan penambangan di bawah sungai atau dasar laut, dll).

Gambar 4.1. Kedalaman, ketebalan, kemiringan batubara dan overburden

Gambar 4.2. Batas Kritis Metode Penambangan

Sebagai contoh, bila dari studi kelayakan (feasibility study) ternyata diketahui bahwa biaya tambang

dalam pada suatu lahan yang akan ditambang adalah US $150, biaya tambang terbuka adalah

US $50, dan biaya pengupasan adalah US $10, maka nisbah pengupasan atau SR adalah 10. Dari

gambar 4.2 di atas terlihat bahwa sampai dengan posisi tertentu yang merupakan batas SR,

penambangan terbuka lebih menguntungkan untuk dilakukan. Sedangkan lewat batas tersebut,

penambangan akan lebih ekonomis bila dilakukan dengan menggunakan metode tambang dalam.

4.1.1. Sistem Penambangan Batubara Dengan Cara Tambang Bawah Tanah

Pada penambangan batubara dengan metode penambangan dalam yang penting adalah bagaimana

mempertahankan lubang buka seaman mungkin agar terhindar dari kemungkinan keruntuhan atap

batuan, ambruknya dinding lubang (rib spalling) dan penggelembungan lantai lapisan batubara (floor

heave).

Kejadian tersebut diatas disebabkan oleh terlepasnya energi yang tersimpan secara alamiah dalam

endapan batubara. Energi yang terpendam tersebut merupakan akibat terjadinya perubahan atau

deformasi bentuk endapan batubara selama berlangsungnya pembentukan deposit tersebut.

Pelepasan energi tersebut disebabkan oleh adanya perubahan keseimbangan tegangan yang

terdapat pada massa batuan akibat dilakukannya kegiatan pembuatan lubang-lubang bukaan

tambang. Disamping itu kegagalan yang disebabkan batuan dan batubara itu tidak mempunyai daya

penyanggaan di samping faktor-faktor alami dari keadaan geologi endapan batubara tersebut.

Penambangan batubara secara tambang dalam kenyataannya sangat ditentukan oleh cara

mengusahakan agar lubang bukaan dapat dipertahankan selama mungkin pada saatberlangsungnya

penambangan batubara dengan biaya rendah atau seekonomis mungkin.Untuk mencapai keinginan

tersebut maka pada pembuatan lubang bukaan selalu diusahankan agar kemampuan penyangga dari

atap lapisan, kekuatan lantai lapisan batubara, kemampuan daya dukung pilar penyangga. Apabila

cara manfaat sifat alamiah tersebut sulit untuk dicapai, maka dibuat penyanggan buatan telah

diciptakan oleh ahli tambang.

Gambar 4.3. Metode penambangan

Tabel 4.1. Sistem/Type Pembukaan Lorong

(Portal/Box Cut/Kanopi/Pintu Masuk)

4.1.2. Penambangan Batubara Dengan Metode Long Wall

Ada dua cara penambangan dengan menggunakan metode Long Wall

yaitu:cara maju (Advancing) dan cara mundur (Retreating). Ciri-ciri metode penambangan batubara

sistem lorong panjang :

1. Recoverynya tinggi, karena menambang sebagian besar batubara.

2. Permuka kerja dapat dipusatkan, karena dapat berproduksi besar di satu permuka kerja.

3. Pada umumnya, apabila kemiringan landai, mekanisasi penambangan, transportasi dan

penyanggaan menjadi mudah, sehingga dapat meningkatkan efisiensi penambangan batubara.

4. Karena dapat memusatkan permuka kerja, panjang terowongan yang dirawat terhadap jumlah

produksi batubara menjadi pendek.

5. Menguntungkan dari segi keamanan, karena ventilasinya mudah dan swabakar yang timbul

juga sedikit.

6. Karena dapat memanfaatkan tekanan bumi, pemotongan batubara menjadi mudah.

7. Apabila terjadi hal-hal seperti keruntuhan permuka kerja dan kerusakan mesin, penurunan

produksi batubaranya besar.

Gambar 4.4. Metode Long Wall

Gambar 4.5. Skema Long Wall maju

Berdasarkan skema penggalian di atas, maka seiring dengan majunya kedua lorong serta lapangan

penggalian, terlihat bahwa lokasi yang batubaranya telah diambil akan meninggalkan ruang yang

terisi dengan batuan atap yang telah diambrukkan. Bekas lapangan penggalian itu disebut

dengan gob. Pada metode ini, pekerjaan penting yang harus dilakukan adalah menjaga agar main

gate dan tail gate tetap tersekat dengan sempurna terhadap gob sehingga sistem peranginan atau

ventilasi dapat berjalan dengan baik.

Kelebihan metode ini adalah produksi dapat segera dilakukan bersamaan dengan penggalian

lorong main gate dan tail gate. Namun seiring dengan semakin majunya

penggalian, maintenance kedua lorong menjadi semakin sulit dilakukan karena tekanan lingkungan

yang bertambah akibat keberadaan gob yang meluas. Selain membawa risiko ambrukan, tekanan

batuan tersebut juga akan menyebabkan dinding lorong yang merupakan sekat antara kedua lorong

dengan gob menjadi mudah retak dan rusak sehingga angin dapat mengalir masuk ke dalam gob.

Karena di gob juga terdapat banyak serpihan atau bongkahan batubara yang tersisa, maka masuknya

angin ke lokasi ini secara otomatis akan meningkatkan potensi swabakar. Disamping itu, kelemahan

metode LW maju yang lain adalah rentan terhadap fenomena geologi yang tidak menguntungkan

yang muncul di dalam tambang, misalnya patahan atau batubara menghilang (wash out). Tidak

sedikit penggalian LW maju terpaksa harus terhenti dan pindah ke lokasi lain dikarenakan faktor

geologi tadi.

Agar penambangan menjadi lebih efektif, aman, dan ekonomis, maka pada LongWall diterapkan

metode mundur atau retreating. Pada Long Wall mundur, main gate dan tail gate dibuat terlebih

dulu pada blok lapisan batubara yang ingin ditambang, dengan panjang lorong dan lebar area

penggalian ditentukan berdasarkan kondisi geologi serta teknik penambangan yang sesuai di lokasi

tersebut. Gambar 4.6. di bawah ini menunjukkan pekerjaan persiapan lapangan penggalian,

sedangkan Gambar 4.7.menampilkan lapangan penggalian yang telah siap untuk dilakukan

Long Wall mundur.

Gambar 4.6. Persiapan Long Wall Mundur

Gambar 4.7. Lapangan yang telah siap untul Long Wall Mundur

Ketika penambangan secara LW mundur telah dimulai, maka keadaannya dapat digambarkan seperti

pada gambar 4.8. di bawah ini.

Gambar 4.8. Kondisi Penambangan Long Wall Mundur

Penambangan dapat dilakukan dengan menggunakan kombinasi penyangga besi (steel prop) dan link

bar untuk menopang atap lapangan, serta coal pick untuk ekstraksi batubara. Sedangkan kereta

tambang (mine car) digunakan sebagai alat transportasi batubara.

Gambar 4.9. LW mundur menggunakan steel prop & link bar

Gambar 4.10. Ekstraksi batubara menggunakan coal pick

Untuk lebih meningkatkan efisiensi penambangan, mekanisasi tambang dalam secara menyeluruh

atau sebagian (semi mekanisasi) dapat dilakukan dengan terlebih dulu memperhatikan kondisi

geologi dan perencanaan penambangan secara jangka panjang. Mekanisasi pada lapangan

penggalian misalnya melalui kombinasi penggunaan drum cutter dan penyangga berjalan (self-

advancing support), sedangkan pada fasilitas transportasi batubara misalnya dengan

menggunakan belt conveyor.

Gambar 4.11. Ekstraksi batubara menggunakan drum cutter

Gambar 4.12. Self-advancing support

Apabila kegiatan penggalian batubara di suatu blok sudah selesai, maka safety pillar akan disisakan

untuk menjamin keamanan tambang dari bahaya ambrukan. Pada saat itu, tail gate dan main

gate harus disekat (sealing) sempurna untuk mencegah masuknya aliran udara segar sehingga proses

oksidasi batubara pada gob terhenti. Di dalam lokasi yang telah disekat, kadar gas metana akan terus

bertambah, sedangkan oksigen akan menurun.

Gambar 4.13. Akhir penggalian LW mundur

Dibandingkan dengan LW maju yang dapat segera berproduksi, diperlukan waktu yang lebih lama

dan biaya material yang mencukupi pada LW mundur untuk persiapan lapangan penggaliannya.

Meskipun demikian, dengan maintenance lorong dan pengaturan sistem ventilasi yang relatif mudah

menyebabkan LW mundur lebih aman dari risiko ambrukan dan swabakar. Selain itu, kondisi geologi

yang akan dihadapi saat penggalian di lapangan nantinya dapat diprediksi lebih dulu ketika dilakukan

penggalian lorong dalam rangka persiapan lapangan. Dengan demikian, langkah antisipasi untuk

mengatasi fenomena geologi yang tidak menguntungkan yang mungkin timbul pada saat

penambangan dapat diperhitungkan dengan baik.

4.2. Ventilasi Penambangan Batubara Bawah Tanah

Batubara terbentuk dari tumbuhan purba yang berubah bentuk akibat proses fisika dan kimia yang

berlangsung selama jutaan tahun. Karena berasal dari material organik yaitu selulosa, sudah tentu

batubara tergolong mineral organik pula. Reaksi pembentukan batubara adalah sebagai berikut:

5(C6H10O5) > C20H22O4 + 3CH4 + 8H2O + 6CO2 + CO

C20H22O4 adalah batubara, dapat berjenis lignit, sub-bituminus, bituminus, atau antrasit,

tergantung dari tingkat pembatubaraan yang dialami. Konsentrasi unsur C akan semakin tinggi

seiring dengan tingkat pembatubaraan yang semakin berlanjut. Sedangkan gas-gas yang terbentuk

yaitu metan, karbon dioksida serta karbon monoksida, dan gas-gas lain yang menyertainya akan

masuk dan terperangkap di celah-celah batuan yang ada di sekitar lapisan batubara.

Secara teorisasi, jumlah gas metan yang terkumpul pada proses terbentuknya batubara bervolume

satu ton adalah 300m3. Kondisi terperangkapnya gas ini akan terus berlangsung ketika lapisan

batubara atau batuan di sekitarnya tersebut terbuka akibat pengaruh alam seperti longsoran atau

karena penggalian (penambangan).

Gas-gas yang muncul di tambang dalam (underground) terbagi menjadi gas berbahaya (hazardous

gas) dan gas mudah nyala (combustible gas). Gas berbahaya adalah gas yang dapat mempengaruhi

kesehatan yang dapat menyebabkan kondisi fatal pada seseorang, sedangkan gas mudah nyala

adalah gas yang berpotensi menyebabkan kebakaran dan ledakan di dalam tambang.

Pada tambang dalam, gas berbahaya yang sering ditemukan adalah karbon monoksida (CO),

sedangkan yang dapat muncul tapi jarang ditemui adalah hidrogen sulfida (H2S), sulfur dioksida

(SO2), dan nitrogen dioksida (NO2).

CO adalah gas tak berwarna, tak berasa, tak berbau, dan memiliki berat jenis sebesar 0,967. Pada

udara biasa, konsentrasinya adalah 0 sampai dengan beberapa ppm, dan menyebar secara merata di

udara. CO timbul akibat pembakaran tak sempurna, ledakan gas dan debu, swabakar, kebakaran

dalam tambang, peledakan (blasting), pembakaran internal pada mesin, dll. Gas ini sangat beracun

karena kekuatan ikatan CO terhadap hemoglobin adalah 240-300 kali dibandingkan ikatan oksigen

dengan hemoglobin. Selain beracun, gas ini sebenarnya juga memiliki sifat meledak, dengan kadar

ambang ledakan adalah 13-72%.

Untuk gas mudah nyala pada tambang batubara, sebagian besar adalah gas metan (CH4). Metan

adalah gas ringan dengan berat jenis 0,558, tidak berwarna, dan tidak berbau. Gas ini muncul secara

alami di tambang batubara bawah tanah sebagai akibat terbukanya lapisan batubara dan batuan di

sekitarnya oleh kegiatan penambangan. Dari segi keselamatan tambang, keberadaan metan harus

selalu dikontrol terkait dengan sifatnya yang dapat meledak. Gas metan dapat terbakar dan meledak

ketika kadarnya di udara sekitar 5-15% dengan ledakan paling hebat pada saat konsentrasinya 9,5%

pada saat terdapat sumber api yang memicunya.

Untuk menangani permasalahan gas yang muncul di tambang dalam, perencanaan sistem ventilasi

yang baik merupakan hal mutlak yang harus dilakukan. Selain untuk mengencerkan dan

menghilangkan gas-gas yang muncul dari dalam tambang, tujuan lain dari ventilasi adalah untuk

menyediakan udara segar yang cukup bagi para karyawan tambang, dan untuk memperbaiki kondisi

lingkungan kerja yang panas di dalam tambang akibat panas bumi, panas oksidasi, dll.

Dengan memperhatikan ketiga tujuan di atas, maka volume ventilasi (jumlah angin) yang cukup

harus diperhitungkan dalam perencanaan ventilasi. Secara ideal, jumlah angin yang cukup tersebut

hendaknya terbagi secara merata untuk lapangan penggalian (working face), lokasi penggalian maju

(excavation), serta ruangan mesin dan listrik.

Pada sistem pernapasan manusia, oksigen dihisap dan karbon dioksida dibebaskan. Jumlah oksigen

yang diperlukan akan semakin meningkat sesuai dengan aktivitas fisiknya dan dapat dihitung pula

kuantitas udara segar minimum yang dibutuhkan seseorang untuk proses pernapasan berdasarkan

kandungan oksigen minimum yang diperkenankan dan kandungan karbon dioksida maksimum yang

masih diperbolehkan.

Perlu juga dalam hal ini didefinisikan arti angka bagi atau nisbah pernapasan (respiratori quotient)

yang didefiniskan sebagai nisbah antara jumlah karbondioksida yang dihembuskan terhadap jumlah

oksigen yang dihirup pada suatu proses pernapasan. Pada manusia yang bekerja keras, angka bagi

pernapasan ini (respiratori quotient) sama dengan satu, yang berarti bahwa jumlah CO2 yang

dihembuskan sama dengan jumlah O2 yang dihirup pada pernapasannya. Tabel

berikut ini memberikan gambaran mengenai keperluan oksigen pada pernapasan pada tiga jenis

kegiatan manusia secara umum.

Tabel 4.2 Kebutuhan Udara Pernapasan (Hartman, 1982)

Kegiatan kerja

Laju

Pernapasan

Per menit

Udara terhirup per

menit dalam

in3/menit (10-

4 m3/detik)

Oksigen ter

konsumsi cfm

(10-

5 m3/detik)

Angka bagi

pernapasan

(respiratori quotient)

Istirahat 12 18 300-800 (0,82-2,18) 0,01 (0,47) 0,75

Kerja Moderat 30

2800-3600 (7,64-

9,83)

0,07 (3,3) 0,9

Kerja keras 40 6000 (16,4) 0,10 (4,7) 1,0

Ada dua cara perhitungan untuk menentukan jumlah udara yang diperlukan perorang untuk

pernapasan yakni :

a. Berdasarkan kebutuhan O2 minimum, yaitu 19,5%.

Jumlah udara yang dibutuhkan = Q cfm

Pada pernapasan, jumlah oksigen akan berkurang sebanyak 0,1 cfm ; sehingga akan dihasilkan

persamaan untuk jumlah oksigen sebagai berikut;

0,21 Q - 0,1 = 0,195 Q

Kandungan Oksigen) (Jumlah Oksigen pada pernapasan) = (Kandungan Oksigen minimum untuk

udara pernapasan ).

Q = (0,1/ (0,21 0,195)) = 6,7 cfm (=3,2 x 10-3 m3/detik)

b. Berdasarkan kandungan CO2 maksimum, yaitu 0,5%.

Dengan harga angka bagi pernapasan = 1,0 ; maka jumlah CO2 pada pernapasan akan bertambah

sebanyak 1,0 x 0,1 = 0,1 cfm.

Dengan demikian akan didapat persamaan :

0,0003 Q + 0,1 = 0,005 Q

Kandungan CO2 dalam udara = (Kandungan CO2 maksimum dalam udara normal) (Jumlah

CO2 hasil pernapasan)

Q = (0,1/(0,005 0,0003)) = 21,3 cfm (= 0,01 m3/detik)

Dari kedua cara perhitungan tadi, yaitu atas kandungan oksigen minimum 19,5% dalam udara

pernapasan dan kandungan maksimum karbon dioksida sebesar 0,5% dalam udara untuk

pernapasan, diperoleh angka kebutuhan udara segar bagi pernapasan seseorang sebesar 6,7 cfm

dan 21,3 cfm. Dalam hal ini tentunya angka 21,3 cfm yang digunakan sebagai angka kebutuhan

seseorang untuk pernapasan. Dalam merancang kebutuhan udara untuk ventilasi tambang

digunakan angka kurang lebih sepuluh kali lebih besar, yaitu 200 cfm per orang (= 0,1 m3/detik per

orang).

4.2.1. Pengukuran Ventilasi

Pengukuran ventilasi dilakukan untuk memeriksa apakah pada setiap lokasi pada tambang bawah

tanah telah dilakukan ventilasi udara yang cukup sehingga dapat diketahui kesalahan ventilasi atau

untuk mendapatkan bahan yang diperlukan untuk perencanaan ventilasi atau perbaikan ventilasi.

Hal yang harus diukur tersebut antara lain temperatur udara, kelembapan, tekanan udara,

kecepatan udara, jumlah udara, penurunan tekanan, tekanan kipas angin, kadar gas dan jumlah

debu.

4.2.2. Pengukuran Kuantitas Udara

Kuantitas udara adalah jumlah udara yang melalui ruang dengan kecepatan dan luas tertentu diukur

setiap satuan waktu. Sedangkan kuantitas udara tambang yang dimaksud adalah jumlah udara

masuk ke dalam tambang dalam waktu tertentu. Kuantitas udara yang melalui jalur udara tidak

ditentukan secara langsung, melainkan berdasarkan pengukuran kecepatan aliran udara dan luas

penampang jalur udara tambang. Tujuan dari perhitungan kuantitas udara tambang ini adalah untuk

mengetahui besarnya kebutuhan udara dan pembagiannya ke setiap jalur yang membutuhkan di

dalam tambang. Setelah diketahui kecepatan aliran udara dan luas penampang jalur udara pada titik

pengukuran, maka kuantitas aliran udara dapat dihitung dengan menggunakan persamaan sebagai

berikut :

Q = V x A

dimana :

Q = Kuantitas aliran udara, m3 / detik

V = Kecepatan aliran udara, m / detik

A = Luas penampang jalur udara, m2

Untuk menentukan jumlah udara minimum yang dibutuhkan ditempat kerja pada suatu tambang

bawah tanah didasarkan :

a. Kebutuhan pernapasan setiap orang sebesar 0,01 m3 / detik. Jumlah udara minimum

yang diperkenankan untuk tambang mengandung gas-gas berbahaya sebesar 0,1 m3/detik perorang.

b. Kecepatan udara minimum untuk mengendalikan kualitas udara 0,3 m / detik. Pada

tambang yang banyak mengeluarkan gas-gas berbahaya kecepatan minimum pada permuka kerja

0,76-1,52 m / detik.

c. Kecepatan udara minimum untuk mengendalikan temperatur efektif dan kelembaban

sebesar 0,5 2,5 m / detik.

d. Kecepatan udara minimum pada front kerja pembuatan lubang bukaan 0,3 m/ detik.

e. Kebutuhan udara untuk melarutkan atau pengenceran gas dan debu dalam tambang.

4.2.3. Pengukuran Kecepatan Aliran Udara

Kecepatan aliran udara didalam tambang merupakan salah satu parameter dalam perhitungan

kuantitas udara. Dalam pengukuran ini menggunakan anemometeryang merupakan salah satu alat

untuk pengukuran kecepatan aliran udara dalam sistem ventilasi tambang. Untuk mengukur

kecepatan aliran udara dalam tambang teknik pengukuran menggunakan metode Continuous

traversing.

Metode ini merupakan metode yang paling umum digunakan untuk mengukur kecepatan aliran

udara. Pengukuran dilakukan secara konsisten pada arah horisontal atau vertikal dari atas atau

bawah pada ujung yang satu ke ujung yang lain pada penampang lubang bukaan dengan jalur yang

teratur sehingga seluruh penampang lubang bukaan terukur.

Gambar 4.14. Alat-alat pengukur parameter ventilasi

4.2.4. Pengukuran Luas Penampang jalur udara, Temperatur dan Tekanan Udara

Selain mengukur kecepatan udara untuk menentukan kuantitas aliran udara dilakukan pengukuran

terhadap luas penampang jalur udara pada setiap titik pengukuran menggunakan roll meter.

Pengukuran luas penampang jalur udara ini meliputi pengukuran terhadap luas lubang bukaan, luas

parit, dan luas pipa.

Temperatur udara diukur menggunakan sling psychrometer (lihat Gambar 4.14). Pada alat tersebut

terdapat dua buah termometer dalam skala derajat celcius yang diletakkan berdampingan pada

bingkai kayu. Fungsinya untuk mengukur temperatur cembung kering (dry bulb temperature) yang

menunjukkan panas sebenarnya dan temperatur cembung basah (wet bulb temperature) yang

menunjukkan temperatur pada saat terjadinya penguapan air. Pengukuran temperatur dilakukan

pada stasiun yang sama pada saat pengukuran kecepatan aliran udara.

Pengukuran tekanan udara menggunakan barometer bertujuan untuk mengetahui perbedaan

tekanan udara pada setiap titik pengukuran. Dengan diketahuinya perbedaan tekanan udara, maka

dapat diperkirakan arah pergerakan udara. Dimana udara akan selalu bergerak dari tempat yang

bertekanan tinggi ke tempat yang bertekanan lebih rendah.

4.2.5. Pengontrolan Ventilasi

Agar pengaturan udara berjalan efektif, maka diperlukan berbagai peralatan atau fasilitas

pengontrol pada jalur udara tambang. Penggunaan dan penempatan fasilitas pengontrol tersebut

harus dapat memungkinkan aliran udara terdistribusi secara proporsional ke berbagai lokasi yang

dikehendaki. Adapun alat-alat pengontrol udara ventilasi tersebut antara lain :

1. Penutup (Stopping)

Stopping dipasang pada jalur udara tambang untuk menutup atau mencegah aliran udara. Stopping

dibedakan dalam dua macam yaitu : temporary stopping dan permanent stopping. Temporary

stopping biasanya terbuat dari papan/playwood, plastic dan bahan-bahan lain yang kedap udara,

temporary stopping dipasang pada tempat-tempat kerja yang aktif dan cepat berubah, sehingga

harus mudah dibongkar-bongkar. Permanen stopping biasanya terbuat dari plat besi, batubata,

beton dan lain-lain. Karena penggunaannya untuk menutup jalan udara dalam waktu yang tidak

terbatas, maka harus dibuat kedap udara dan tidak mudah retak. Permanen stopping ini banyak

digunakan untuk menutup daerah yang sudah selesai ditambang dan atau daerah bekas kebakaran.

2. Pintu Angin (Doors)

Pintu angin sangat penting untuk menghentikan aliran udara, pintu angin biasanya dibuat dari

bahan-bahan kedap udara yang kuat dapat digerakkan (buka/tutup), agar dapat dilalui orang atau

peralatan. Pintu angin ada yang tahan api dan dapat menutup secara otomatis bila terjadi kebakaran

atau peledakan. Disamping itu untuk menyetop udara juga dapat digunakan sebagai

pengatur/regulator bila dibutuhkan.

Regulator

Gambar 4.15. Pintu Angin dan Regulator

3. Regulator (Pintu Pengatur)

Untuk mengatur kuantitas udara yang mengalir maka diperlukan regulator guna membagi

kuantitas udara, sehingga masing-masing segmen jalan udara tercukupi kebutuhan udaranya.

Regulator adalah alat untuk mengatur besar kecilnya aliran udara yang akan melalui jalan itu.

Biasanya regulator dipasang pada pintu sehingga merupakan jendela dengan penutup yang dapat

digerakkan ke kanan dan ke kiri (menutup/membuka), ukurannya bervariasi sesuai dengan

kebutuhannya. Regulator ini merupakan alat untuk menghasilkan tahanan buatan yang bertujuan

untuk memperoleh kuantitas udara yang diinginkan agar jalan udara atau permuka kerja tercukupi

kebutuhan udaranya.

4. Jembatan udara (Overcast atau Crossing)

Jembatan udara adalah alat untuk menghindari pencampuran dua aliran udara yang bertemu pada

suatu perempatan, dimana salah satu aliran udaranya dialihkan / dilewatkan melalui jembatan

udara. Jembatan udara dipasang di lorong perempatan antara terowongan intake dan terowongan

exhaust.

Gambar 4.16. Jembatan udara

4.2.6. Dasar Dasar Perhitungan Jaringan Ventilasi

Prinsip perhitungan jaringan ventilasi pada dasarnya merupakan pemahaman dari teori pengaliran

udara, sehingga diperlukan dasar-dasar pengetahuan tentang mekanika fluida. Salah satu tujuan dari

perhitungan ventilasi tambang adalah penentuan kuantitas udara dan rugi-rugi (kehilangan energi),

yang keduanya dihitung berdasarkan perbedaan energi.

Proses pengaliran udara pada ventilasi tambang diasumsikan sebagai proses aliran tetap (steady

flow process). Dalam suatu aliran tetap berlaku hukum kekekalan energi, yang menyatakan bahwa

energi total di dalam suatu sistem adalah tetap, walaupun energi tersebut dapat diubah dari satu

bentuk ke bentuk lainnya.Perhatikan Gambar 4.17, dimana :

atau :

Gambar 4.17. Sistem Aliran Fluida

4.3. Kebakaran dan Ledakan Tambang Batubara Bawah Tanah

4.3.1. Penyebab Kebakaran dan Ledakan Pada Tambang Batubara

Secara umum kebakaran dapat terjadi bila dipenuhi tiga unsur pemicu kebakaran itu, yakni adanya

api, oksigen dan bahan bakar (triangle fire). Sedangkan ledakan dapat terjadi jika ada 5 syarat yang

terpenuhi, yakni ada panas (heat), bahan bakar (fuel), udara (oxygen), ruang terisolasi

(confinement), dan ada tahanan (suspension). Untuk jelasnya perhatikan gambar berikut.

Gambar 4.18. Segi Lima Ledakan

4.3.2. Gas yang Dapat Meledak (Explosive Gas)

Kecelakaan kerja pada tambang batubara bawah tanah berupa kebakaran dan ledakan disebabkan

adanya gas methan (CH4). Gas methan yang terdapat dari batubara kadarnya bervariasi yakni:

1. Batubara coklat dan antrasit (brown coal and anthracite) umumnya sedikit gas methan,

sedangkan pada batubara bituminous dan sub bituminouslebih banyak.

2. Batubara keras/padat (hard and dense coal) sedikit gas methan, sedangkan batubara lunak

(brittle coal) lebih banyak.

3. Batubara yang pengendapannya terganggu (high volatile matter) mungkin sangat banyak

melepaskan gas methan.

4. Lapisan batubara pada patahan (faults) dan lipatan (folds) atau rekahan mungkin banyak

melepaskan gas methan.

5. Bagian atas (roof) dan bagian bawah (floor) terbentuk dari serpihan material lempungan yang

tahan api (impermeable clay shale) dapat mengeluarkan banyak gas methan, sedangkan pada

lapisan endapan pasir kasar akan sedikit gas methan yang dilepaskan.

6. Semakin dalam letak lapisan batubara dari permukaan tanah, akan semakin banyak gas methan

yang dapat keluar dari padanya, hal ini disebabkan oleh adanya tekanan dan panas yang semakin

tinggi.

Pada umumnya pelepasan gas methan dari lapisan batubara itu dapat berupa pelepasan bebas,

pemancaran (emission), dan keluar dari celah bebatuan (outburst).

4.3.3. Keberadaan Gas Methan (Presence Of Methane)

Gas methan yang keluar dari batubara teremisi ke udara di sekitarnya. Karena gas ini lebih ringan

dari udara, maka dia berada pada bagian atas (langit-langit terowongan). Gas ini cenderung berada

pada bahagian akhir lobang bukaan tambang bawah tanah (tail gate of the longwall face), lobang

naik (raise end), dan bahagian atap (caved roofs).

4.3.4. Potensi Ledakan Gas Methan dan Debu Batubara.

Berikut ini dijelaskan bagaimana komposisi masing-masing bahan tersebut, sehingga terjadi ledakan

tambang.

1. Konsentrasi gas methan

Gas methan dapat meledak pada konsentrasi antara 5 15% di udara sekitarnya pada tekanan

normal. Sedangkan ledakan terbesar dan berbahaya akan terjadi pada konsentrasi 9,5%.

2. Pengaruh debu tertahan

Bila debu batubara, yang butirannya sangat halus, dengan konsentrasi 10,3 gram/m3 volume udara,

beterbangan ke udara sekitarnya, membentuk awan debu batubara, dan jika pada saat bersamaan

ada pijaran bunga api, maka akan terjadi ledakan debu batubara itu.

Berdasarkan hasil percobaan, didapatkan bahwa konsentrasi campuran antara debu batubara

dengan gas methan yang dapat meledak adalah sebagai tertera pada tabel.

Tabel.4.3 Konsentrasi Minimum Campuran Gas Methan dan Debu Batubara yang Dapat Meledak

Jumlah Debu

Batubara(gr/m3)

0,00 10,3 17,4 27,9 37,7 47,8

Konsentrasi Gas Methan (%) 4,85 3,70 3,00 1,70 0,60 0,00

4.3.5. Gejala ledakan gas methan

Apabila terjadi campuran antara udara dan gas methan dan di sana terjadi pijaran api, maka

pertama akan terjadi kebakaran. Proses kebakaran ini menghasilkan karbon dioksida (CO2) dan uap

air dengan reaksi kimia : CH4 + 2O2 = CO2 + 2H2O.

Ledakan akan timbul bila pada lokasi tersebut sedang ada awan debu batubara (debu batubara yang

sedang beterbangan. Ledakan pada suatu lokasi akan memberikan getaran ke daerah tetangganya

sehingga debu batubara yang tadinya terendapkan akan berhamburan pula, dan untuk selanjutnya

akan terjadi lagi ledakan beruntun sampai semua bahan potensial ledakan habis terbakar dan

meledak.

Bila jumlah oksigen berkurang, gas akan terbakar secara tidak sempurna menghasilkan karbon

monoksida (CO) yang sangat beracun, hydrogen (H), dan air (H2O). Reaksi kimianya: CH4 + O2 = CO +

H2 + H2O

4.3.6. Teknik Pencegahan Ledakan

Guna menghindari berbagai kecelakaan kerja pada tambang batubara bawah tanah, terutama dalam

bentuk ledakan gas dan debu batubara, perlu dilakukan tindakan pencegahan. Tindakan pencegahan

ledakan ini harus dilakukan oleh segenap pihak yang terkait dengan pekerjaan pada tambang bawah

tanah tersebut.

Beberapa hal yang perlu dipelajari dalam rangka pencegahan ledakan batubara ini adalah:

1. Pengetahuan dasar-dasar terjadinya ledakan, membahas:

o Gas-gas dan debu batubara yang mudah terbakar/meledak

o Karakteristik gas dan debu batubara

o Sumber pemicu kebakaran/ledakan

2. Metode eliminasi penyebab ledakan, antara lain:

o Pengukuran konsentrasi gas dan debu batubara

o Pengontrolan sistem ventilasi tambang

o Pengaliran gas (gas drainage)

o Penggunaan alat ukur gas dan debu batubara yang handal

o Penyiraman air (sprinkling water)

o Pengontrolan sumber-sumber api penyebab kebakaran dan ledakan

3. Teknik pencegahan ledakan tambang

o Penyiraman air (water sprinkling)

o Penaburan debu batu (rock dusting)

o Pemakaian alat-alat pencegahan standar.

4. Fasilitas pencegahan penyebaran kebakaran dan ledakan, antara lain:

o Lokalisasi penambangan dengan penebaran debu batuan

o Pengaliran air ke lokasi potensi kebakaran atau ledakan

o Penebaran debu batuan agak lebih tebal pada lokasi rawan

5. Tindakan pencegahan kerusakan akibat kebakaran dan ledakan:

o Pemisahan rute (jalur) ventilasi

o Evakuasi, proteksi diri, system peringatan dini, dan penyelamatan secara tim.

Sesungguhnya kebakaran tambang dan ledakan gas atau debu batubara tidak akan terjadi jika sistem

ventilasi tambang batubara bawah tanah itu cukup baik.

4.3.7. Pemasangan Alat Deteksi Gas Methan

Dari hasil pengujian laboratorium konsentrasi gas metana hasil pengukuran dengan alat deteksi gas

metana hasil rancangan dan alat multigas detector menunjukan nilai yang hampir sama dengan

perbedaan sebesar 0,02% sampai dengan 0,03% volume.

Dari uji ketahanan (endurance) selama 45 jam sampai baterai sudah tidak dapat menahan daya dari

komponen pada alat hasil rancangan, alat deteksi gas terbukti dapat melakukan perekaman data

dengan hasil yang stabil dan mengurangi performance dari alat tersebut untuk merekam data.

Uji coba Lapangan 1 dilaksanakan di tambang batubara bawah tanah Sawahluwung, Sumatera Barat.

Dari hasil uji coba pengukuran konsentrasi gas pada beberapa titik pengukuran menggunakan alat

deteksi gas metana hasil rancangan dan juga multigas detector sebagai pembanding menunjukan

nilai yang hampir sama dengan perbedaan sebesar 0,04% sampai dengan 0,08% volume. Pada

pengujian lapangan ini juga dilakukan pengukuran pada lokasi yang dekat dengan daerah yang telah

di seal, konsentrasi gas metana pada titik pemantauan tersebut sebesar 1,33% pada hasil

pengukuran menggunakan alat deteksi gas hasil rancangan, dan sebesar 1,3% pada hasil pengukuran

menggunakan alat multigas detector.

Uji coba Lapangan 2 dilaksanakan pada tambang batubara Loa Ulung, Kalimantan Timur. Dari hasil

uji coba pengukuran gas metana pada beberapa titik pengukuran menggunakan alat deteksi hasil

rancangan dan juga alat detector gas, terdapat perbedaan konsentrasi gas metana sebesar 0 sampai

dengan 1,09%. Perbedaan tersebut lebih besar bila dibandingkan dengan hasil pengujian lapangan

sebelumnya, di mana perbedaan konsentrasi gas hanya sebesar 0,04% sampai dengan 0,09%. Hal

tersebut menunjukan bahwa setiap alat deteksi mempunyai keakuratan yang berbeda. Oleh sebab

itu masih perlu dilakukan pengembangan dan pengujian lebih lanjut terhadap alat deteksi gas

dengan menggunakan sinar inframerah hasil rancangan.

Konsentrasi gas metana pada titik pemantauan W2A DAM melampaui nilai ambang batas sebesar

1%, sedangkan pada lokasi tersebut konsentrasi gas metana sebesar 1,05% dari hasil pengukuran

dengan menggunakan alat deteksi hasil rancangan, sedangkan hasil pengukuran dengan

menggunakan gas detektor sebesar 2,0%, begitu juga pada lokasi W3A DAM, konsentrasi gas metana

hasil pengukuran menggunakan gas detector sebesar 1,5%. Perlu dilakukan penanganan lebih lanjut

untuk mengencerkan akumulasi gas pada kedua lokasi tersebut. Antara lain dengan penambahan

kipas tambahan yang pada kedua lokasi, atau dengan menambahkan kapasitas pompa utama.

Perbedaan konsentrasi hasil pengukuran pada skala laboratorium lebih kecil dibandingkan

perbedaan pada hasil pengukuran di lapangan, hal tersebut dimungkinkan karena ruangan yang

digunakan lebih kecil dan aliran udara yang diberikan lebih stabil, sedangkan dari hasil pengujian di

lapangan, diperoleh perbedaan konsentrasi yang lebih besar, dan berbeda antara dua macam alat

pembanding yang digunakan. Hal tersebut dapat disebabkan oleh faktor perbedaan waktu pada

proses pengukuran dan proses pencacahan, kesalahan manusia (human error) dan juga perbedaan

keakuratan pada masing-masing alat.

Secara umum, alat yang telah dirancang ini sudah dapat digunakan sebagai pendeteksi gas metana di

tambang batubara bawah tanah, namun untuk mengetahui keakuratan alat secara pasti perlu

dilakukan uji coba lebih lanjut dengan mengunakan sistem yang lebih baik dan waktu uji coba yang

lebih lama. Sebagai pengembangan lebih lanjut, alat ini dapat dikoneksi ke sistem monitoring

terpusat.

V. PENUTUP

5.1. Simpulan

Berbeda dengan tambang permukaan (open cut) yang lebih terfokus pada manajemen mobilisasi

alat berat, tambang dalam jauh lebih banyak memerlukan perhitungan baik dari segi perencanaan

penambangan maupun keselamatan, karena kondisi kerjanya yang lebih ekstrim. Sehingga sangatlah

tidak masuk akal apabila operasional tambang bawah tanah sampai dilakukan oleh pihak pihak

yang tidak berkompeten, dalam hal ini adalah pelaku tambang rakyat ilegal.

Oleh karena itu, sudah seharusnya instansi yang berwenang benar benar memahami karakteristik

metode penambangan bawah tanah ini, sehingga tindakan antisipatif dapat dilakukan untuk

mencegah timbulnya bencana di tambang dalam.

Kemudian yang jauh lebih penting lagi adalah aparat harus berani melarang kegiatan penambangan

tanpa ijin (PETI) karena terbukti lebih banyak menimbulkan kerugian bagi banyak pihak, disamping

aktivitas itu sendiri sudah jelasjelas melanggar hukum.

Você também pode gostar

- Bab IV Program KazemaruDocumento25 páginasBab IV Program KazemaruKhairi RamdhaniAinda não há avaliações

- Ventilasi TambangDocumento67 páginasVentilasi TambangRaraIsparaniRafifahPutri100% (1)

- Sistem Ventilasi Tambang Bawah TanahDocumento9 páginasSistem Ventilasi Tambang Bawah TanahSandhi Noviandhi Pratama100% (2)

- Makalah Ventilasi Tambang (Ririn)Documento18 páginasMakalah Ventilasi Tambang (Ririn)ririnAinda não há avaliações

- Sumber Panas Dalam TerowonganDocumento18 páginasSumber Panas Dalam TerowonganAnonymous Oxi5IasbqGAinda não há avaliações

- Ventilasi TambangDocumento9 páginasVentilasi TambangYosephinePW100% (1)

- Survei Ventilasi TambangDocumento14 páginasSurvei Ventilasi TambangRicho Naiborhu SilahisabunganAinda não há avaliações

- Makalah Ventilasi TambangDocumento15 páginasMakalah Ventilasi TambangNurAinaSurya100% (2)

- Sistem Ventilasi Bawah TanahDocumento55 páginasSistem Ventilasi Bawah TanahHalifah Jhe100% (1)

- Fungsi Ventilasi TambangDocumento18 páginasFungsi Ventilasi TambangPuji RahayuAinda não há avaliações

- Tugas Makalah Ventilasi Tambang Ventilasi AlamiDocumento14 páginasTugas Makalah Ventilasi Tambang Ventilasi AlamiAndi MilwadiAinda não há avaliações

- Kuliah Ventilasi TambangDocumento47 páginasKuliah Ventilasi TambangRully Adhi NugrohoAinda não há avaliações

- Buku Penuntun Penggunaan Software KazemaruDocumento20 páginasBuku Penuntun Penggunaan Software KazemaruRizky Agung50% (2)

- Tugas Soal Ventilasi TambangDocumento3 páginasTugas Soal Ventilasi TambangHanif Risyad KurniawanAinda não há avaliações

- Jurnal Kazemaru 5Documento8 páginasJurnal Kazemaru 5Odit Adams OditAinda não há avaliações

- Ventilasi TambangDocumento105 páginasVentilasi TambangIrvan Alimudin Zainal67% (3)

- Makalah VENTILASI TAMBANG FixDocumento22 páginasMakalah VENTILASI TAMBANG FixAnonymous NiQ8qudCK9100% (4)

- Geoteknik PertambanganDocumento4 páginasGeoteknik PertambanganOndos Saragih100% (1)

- M-5 Gas-Gas Berbhaya Pada Tambang Bawah TanahDocumento5 páginasM-5 Gas-Gas Berbhaya Pada Tambang Bawah TanahHafizh Nurul FauziAinda não há avaliações

- Metode GopheringDocumento24 páginasMetode GopheringIchsan NudinAinda não há avaliações

- Faktor Utama Dalam Pemilihan Metode TambangDocumento19 páginasFaktor Utama Dalam Pemilihan Metode TambangAndry DepariAinda não há avaliações

- Tambang Bawah TanahDocumento51 páginasTambang Bawah TanahYosep Permana100% (6)

- Pengukuran Kecepatan Udara Di Dalam TerowonganDocumento33 páginasPengukuran Kecepatan Udara Di Dalam TerowonganYasri Miftah JoenoesAinda não há avaliações

- Alat Ventilasi TambangDocumento3 páginasAlat Ventilasi TambangAzharAinda não há avaliações

- Agen PeledakanDocumento13 páginasAgen Peledakanrisal0% (1)

- Gas Dan Debu Pada Tambang Bawah TanahDocumento5 páginasGas Dan Debu Pada Tambang Bawah Tanahmahmud aminAinda não há avaliações

- Makalah Metode PenambanganDocumento10 páginasMakalah Metode PenambanganMarlinaTogumaJuniartiNapitupuluAinda não há avaliações

- Penyangga KayuDocumento16 páginasPenyangga KayuLeo AfrendraAinda não há avaliações

- Longwall MiningDocumento11 páginasLongwall MiningDeni AlfiantoAinda não há avaliações

- Proposal Analisis Mine DewateringDocumento27 páginasProposal Analisis Mine DewateringHarry Phihewuennue Landay100% (1)

- Dasar Hukum Pengaturan Ventilasi TambangDocumento2 páginasDasar Hukum Pengaturan Ventilasi TambangnandaabdiAinda não há avaliações

- Makalah Yusuf (1309055003) Jenis-Jenis Penyangga TerowonganDocumento10 páginasMakalah Yusuf (1309055003) Jenis-Jenis Penyangga TerowonganUddha Nagbyrbat100% (1)

- Diktat Ventilasi TambangDocumento59 páginasDiktat Ventilasi Tambangarr7un100% (17)

- k3 PemboranDocumento7 páginask3 PemboranAchmad Affuan HidayatAinda não há avaliações

- Room and Pillar Method Merupakan Salah Satu Metode Penambangan Bawah TanahDocumento2 páginasRoom and Pillar Method Merupakan Salah Satu Metode Penambangan Bawah TanahBryan Sang Juara50% (2)

- Peralatan Ventilasi Tambang Bawah TanahDocumento11 páginasPeralatan Ventilasi Tambang Bawah TanahdewiAinda não há avaliações

- Membuat Model Ventilasi Dasar Dengan Software VentsimDocumento2 páginasMembuat Model Ventilasi Dasar Dengan Software VentsimAnonymous V7CxoBL0% (1)

- Materi Kuliah Ventilasi TambangDocumento39 páginasMateri Kuliah Ventilasi TambangKamandakaAinda não há avaliações

- Psikometri Udara Tambang - KuliahDocumento23 páginasPsikometri Udara Tambang - KuliahrichkyutamaAinda não há avaliações

- Tie in Underground BlastingDocumento11 páginasTie in Underground BlastingHasrul Asrori50% (2)

- Geometri Peledakan Surface BlastingDocumento30 páginasGeometri Peledakan Surface Blastingisnaini nurfadilahAinda não há avaliações

- Metode Secondary BlastingDocumento5 páginasMetode Secondary BlastingMamang SamlekomAinda não há avaliações

- Room and PillarDocumento6 páginasRoom and PillarMaulana Okta SaputraAinda não há avaliações

- Tugas Geometri PeledakanDocumento8 páginasTugas Geometri Peledakanavenue17Ainda não há avaliações

- TBT Klompok Block CavingDocumento15 páginasTBT Klompok Block CavingAzhar Hanafi100% (1)

- MisfireDocumento44 páginasMisfirerudiAinda não há avaliações

- Longwall MetodeDocumento20 páginasLongwall Metodeirfan tangalayukAinda não há avaliações

- Laporan Ilmu Ukur TambangDocumento24 páginasLaporan Ilmu Ukur TambangSriEkaRahmawati94100% (3)

- Jenis Gas Pengotor Pada Tambang Bawah Tanah Dan Cara PenanganannyaDocumento5 páginasJenis Gas Pengotor Pada Tambang Bawah Tanah Dan Cara PenanganannyaMuhammad Agung Riyadi100% (1)

- Persiapan PeledakanDocumento171 páginasPersiapan PeledakanIkhsan Nasrullah50% (2)

- Metode Tambang Terbuka Dengan Ekstraksi Mekanis (New)Documento23 páginasMetode Tambang Terbuka Dengan Ekstraksi Mekanis (New)Christian SitumeangAinda não há avaliações

- Kuis 1 Ventilasi TambangDocumento4 páginasKuis 1 Ventilasi TambangArya AlvitoAinda não há avaliações

- DocumentDocumento9 páginasDocumentIntan RlnovaAinda não há avaliações

- Ventilasi Tambang Bawah TanahDocumento7 páginasVentilasi Tambang Bawah TanahOcto Fredy100% (1)

- Ventilasi Tambang Bawah TanahDocumento8 páginasVentilasi Tambang Bawah TanahrifqiAinda não há avaliações

- Laporan Praktikum Ventilasi TerowonganDocumento11 páginasLaporan Praktikum Ventilasi Terowonganiqbal fauzyAinda não há avaliações

- Laporan Praktikum Ventilasi BesiDocumento13 páginasLaporan Praktikum Ventilasi Besiiqbal fauzyAinda não há avaliações

- Laporan Praktikum Ventilasi PipaDocumento9 páginasLaporan Praktikum Ventilasi Pipaiqbal fauzyAinda não há avaliações

- Tugas VENTILASI TAMBANGDocumento6 páginasTugas VENTILASI TAMBANGbagusajja53Ainda não há avaliações

- Ventilasi Tambang (Underground)Documento13 páginasVentilasi Tambang (Underground)Iqbal DachiAinda não há avaliações