Escolar Documentos

Profissional Documentos

Cultura Documentos

Curso Sold P Super-2

Enviado por

Jose Fernando VaqueraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Curso Sold P Super-2

Enviado por

Jose Fernando VaqueraDireitos autorais:

Formatos disponíveis

SOLDADURA PARA SUPERVISORES

CAPITULO No. 6

CODIGOS Y ESPECIFICACIONES DE SOLDADURA

6.1 INTRODUCCION

La calidad de la soldadura de cualquier producto se debe juzgar con respecto a una norma

especificacin, la cual debe basarse en el servicio esperado del producto. Debe haber un

equilibrio entre los requisitos de servicio y la consecuencia de una falla, y los factores

econmicos.

Para muchos productos, en varias industrias, los requisitos de calidad de las soldaduras

estn controlados por los reglamentos y especificaciones aplicables.

6.2 CLASIFICACION DE LOS CODIGOS Y ESPECIFICACIONES EN SOLDADURA

Existen muchos cdigos y especificaciones relacionados con la soldadura

Para propsitos de clasificacin de los cdigos existentes se elaboran listas de acuerdo con

los productos manejados.

COMIMSA

SOLDADURA PARA SUPERVISORES

Los productos que se ajustan a ciertas especificaciones de soldadura son los siguientes:

a. Recipientes a presin

b. Tuberas

c. Puentes y edificios

d. Barcos

e. Tanques y recipientes de almacenamiento

f.

Ferrocarriles

g. Aeroplanos e industria aerospacial

h. Equipo de construccin y agrcola

i.

Industria automotriz

COMIMSA

SOLDADURA PARA SUPERVISORES

a) Recipientes a presin

En estados Unidos el fabricante de recipientes a presin y de todo tipo de artculo que se

defina como recipiente a presin queda bajo las especificaciones del Cdigo ASME

(American Society of Mechanical Engineers) para calderas y recipientes a presin. Este

cdigo consiste de 11 secciones:

-

Seccin I

Calderas de potencia.

Seccin II

Especificaciones de materiales ferrosos.

Especificaciones de materiales no ferrosos.

Especificaciones de materiales - varillas de soldadura,

electrodos y materiales de aporte.

Seccin III

Componentes de plantas de energa nuclear.

Seccin IV

Calderas de calefaccin

Seccin V

Pruebas no destructivas

Seccin VI

Reglas recomendadas para el cuidado y el funcionamiento

de calderas de calefaccin.

Seccin VII

Reglas recomendadas para el cuidado de calderas de

potencia.

COMIMSA

SOLDADURA PARA SUPERVISORES

Seccin VIII

Recipientes a presin, divisiones I, II y III.

Seccin IX

Calificaciones de Soldadura

Seccin X

Recipientes a presin de Plstico con fibra de vidrio.

Seccin XI

Reglas para inspeccin de sistemas de enfriamiento de

reactores nucleares dentro del servicio.

COMIMSA

SOLDADURA PARA SUPERVISORES

b) Tuberas a Presin

La industria de la Tubera se puede dividir en tres categoras principales:

-

Tubo de presin o para plantas de potencia

Tubo para transmisin y distribucin

Tubo no crtico

La soldadura del tubo de presin que se usa en las estaciones trmicas y nucleares,

refineras, plantas qumicas, barcos, etc., se hace d acuerdo con el cdigo ASME para

tuberas de presin.

Todos los cdigos ASME para tuberas B31 se incluyen en la Tabla No. 1

COMIMSA

SOLDADURA PARA SUPERVISORES

Tabla No. 1 Cdigos ASME para Tuberas a Presin

B31.1

Tubera de Plantas de Fuerza

B31.2

Tuberas de Gas Combustible

B31.3

Tuberas de plantas qumicas y refineras de petrleo

B31.4

Sistemas de tubera de transporte de petrleo lquido

B31.5

Tuberas de Refrigeracin

B31.8

Sistemas de Tubera de transmisin y distribucin de gas

B31.9

Tuberas de Servicios en edificios

B31.11

Tuberas de Lodos (lechadas)

COMIMSA

SOLDADURA PARA SUPERVISORES

En los tubos de transmisin y de distribucin la soldadura de este tipo de tubos usa tcnicas

especiales y procedimientos, y est controlada por la norma API 1104

Esta especificacin est de acuerdo general con la norma B31.8, Gas Transmission and

Distribution Piping Systems.

c) Puentes y Edificios

La base para estos reglamentos, ya sea por referencia o por copia directa, es el cdigo AWS

D1.1 Structural Welding Code publicado por la American Welding Society.

d) Barcos

La soldadura en los barcos est regida por distintas especificaciones y cdigos. En Estados

Unidos, todos los barcos del gobierno federal quedan bajo los reglamentos emitidos por el

Guarda costas por la Divison naval del departamento de Defensa.

Tambin son muy semejantes a los requisitos de la Maritime Administration. La American

Bureau of Shipping tiene requisitos similares para soldar los barcos que ellos revisan.

Lloyds y otras sociedades de clasificacin tambin publican especificaciones sobre

soldadura.

COMIMSA

SOLDADURA PARA SUPERVISORES

e) Tanques y Recipientes de Almacenamiento

Hay dos cdigos principales para soldar tanques de almacenamiento. Uno es para la

soldadura de tanques de almacenamiento elevados, publicado por la AWS y la American

Water Works Association, que se llama Standard for Welded Steel Elevated Tanks.

El otro es para tanques de almacenamiento de aceites y productos de petrleo, publicado por

la API (American Petroleum Institute) que es Standard for Welded Steel Tanks for Oil

Storage. Los dos cdigos citan la Seccin IX del Cdigo ASME.

ASME

f) Ferrocarriles

Las especificaciones para la fabricacin de vagones y locomotoras para el sistema

estadounidense se encuentran bajo la jurisdiccin del Departmento de Transportacion de

Estados Unidos. Sin Embargo, en lo que respecta a la calificacin de las soldaduras, las

especificaciones las emite la Association of American Railroads.

g) Aeroplanos e Industria Aerospacial

Las construcciones soldadas para uso en aeroplanos y vehculos espaciales se sueldan

segn los requisitos de las especificaciones del gobierno de EE.UU. Hay otros grupos que

emiten especificaciones para materiales, que podran usar, incluyendo a la SAE (Society of

Autmotive Engineers) y a la Aerospace Industries Associations of America.

Los Cdigos o requisitos estn amparados por las especificaciones de la National

Aeronautics and Space Administration ( NASA),

NASA y del Department of Defense Military (Mil)

Standards and Specifications.

COMIMSA

8

SOLDADURA PARA SUPERVISORES

h) Equipo de Construccin

La mayora de fabricantes de equipo de construccin tiene sus propias especificaciones. La

AWS ha emitido especificaciones que establecen normas comunes de aceptacin para

desempeo de las soldaduras, llamadas Welding on Earth Moving and Construction

Equipment.

La mayor parte de la maquinaria industrial que usa partes soldadas no est amparada por

cdigos o especificaciones.

La AWS ha emitido especificaciones que establecen estndares comunes aceptados para el

desempeo de las soldaduras y aplicacin de procesos. Algunos de ellos son:

-

Welding Industrial and Mill Cranes

Metal Cutting Machine Tool Weldments

Specifications for Welding of Presses and Press Components

Specification for Rotating Elements of Equipment

Classification and Application of Welded Joints for Machinery and

Equipment

COMIMSA

SOLDADURA PARA SUPERVISORES

i) Industria Automotriz

La AWS ha emitido ciertos documentos relacionados con la soldadura de automviles y

camiones Son:

Recommended Practices for Automotive Welding Design.

Recommended Practices for Automotive Portable GunResistance Spot

Welding

Standard for Automotive Resistance Spot Welding Electrodes

Specifications for Automotive Welding Quality-Resistance Spot Welding.

Specifications for Automotive Frame Weld Quality-Arc Welding.

COMIMSA

10

SOLDADURA PARA SUPERVISORES

CAPITULO No. 7

CALIFICACIN DE PROCEDIMIENTOS DE SOLDADURA Y SOLDADORES

Procedimientos de Soldadura

La definicin de AWS para un procedimiento de soldadura es:

Los mtodos y prcticas detallados implcitos en la produccin de una soldadura

Se usa un procedimiento de soldadura para hacer un registro de todos los elementos,

variables y factores involucrados en la produccin de una soldadura especfica.

Los procedimientos de soldadura deben estar escritos siempre que ello sea necesario con la

finalidad de:

-

Mantener las dimensiones controlando la distorsin

Reducir las tensiones residuales u localizadas

Minimizar los cambios metalrgicos dainos

Construir uniformemente un ensamble de soldadura del mismo modo

Ajustarse a ciertas especificaciones y cdigos

COMIMSA

11

SOLDADURA PARA SUPERVISORES

Una Especificacin del Procedimiento de Soldadura, conocida como:

WPS (Welding Procedure Specification)

La cual constituye un documento que proporciona en detalle las variables requeridas

para una aplicacin con objeto de garantizar que otros soldadores y operarios

adecuadamente adiestrados pueden repetir el proceso.

Las variables implcitas en la mayora de las especificaciones se considera que constituyen

variables esenciales.

Las variables esenciales son aquellos factores que deben registrarse y, si se alteran de

cualquier modo, el procedimiento debe volverse a probar y a recalificar.

Las variables no esenciales son generalmente de menor importancia y pueden alterarse

dentro de lmites prescritos y en el procedimiento generalmente se incluyen las siguientes:

COMIMSA

12

SOLDADURA PARA SUPERVISORES

1. El proceso de soldadura y su variante

2. El mtodo de aplicacin del proceso

3. El tipo, la especificacin la composicin del metal base

4. La geometra del metal base, normalmente el espesor.

5. La necesidad de precalentamiento o poscalentamiento para el metal base

6. La posicin de la soldadura

7.

El metal de aporte u otros materiales que se consumen al realizar el trabajo de

soldado.

8. La unin soldada, es decir, su Tipo y la soldadura

9. Los parmetros elctricos u operativos involucrados

10. La tcnica de soldadura

Se realizan pruebas para determinar si la soldadura hecha segn la especificacin del

procedimiento de soldadura (WPS) satisface las normas descritas por el cdigo

especificacin.

Si estas pruebas satisfacen los requisitos mnimos, el documento se convierte en el registro

de evaluacin del procedimiento de soldadura (PQR)

COMIMSA

13

SOLDADURA PARA SUPERVISORES

A continuacin se describen cada una de las variables que se encuentran en la

Especificacin de Procedimiento de Soldadura (WPS)

Uniones

Metales base

Metales de Aporte

Posicin

Precalentamiento

Tratamiento Trmico despus de Soldar

Gas

Caractersticas elctricas

Tcnica

COMIMSA

14

SOLDADURA PARA SUPERVISORES

Registro de Calificacin de Procedimientos

PQR (Procedure Qualification Record)

Este es un registro de las variables de soldadura utilizadas para producir una prueba de

soldadura aceptable.

Para respaldar al WPS es necesario probar y certificar los resultados de la soldadura. Esto

se lleva a cabo realizando las soldaduras descritas en el WPS, maquinndolas, y

examinando el espcimen de acuerdo con el cdigo.

Para ello, se usa el registro de calificacin de procedimiento (PQR).

Es necesario tener WPS y PQR especficos para cubrir todos los procesos de soldaduras,

agrupamientos de materiales base con distinta P, etc., para cumplir con las variables

implicadas.

Cada proceso y metal que se usen en produccin deben estar cubiertos con un WPS, el cual

se le debe calificar con un PQR.

COMIMSA

15

SOLDADURA PARA SUPERVISORES

Soldadura Estructural

No son tan complicados los requisitos del cdigo estructural de la AWS D1.1 como los del

cdigo ASME Seccin IX de recipientes a presin.

Sin embargo, Cada fabricante o contratista debe efectuar las pruebas necesarias de

acuerdo a este cdigo para calificar los procedimientos de soldadura.

Por precalificada, la AWS entiende que puede estar exenta de pruebas o calificaciones,

siempre que se apaguen en todos sus aspectos a los requisitos aplicables del cdigo.

An as, el cdigo solicita que el fabricante o contratista prepare una especificacin del

procedimiento por escrito para las soldaduras que se vayan a usar.

La informacin para llenar en esta forma es esencialmente la misma que se usa en la

especificacin del procedimiento de soldadura segn ASME.

COMIMSA

16

SOLDADURA PARA SUPERVISORES

Tuberas a Campo Traviesa

La norma API 1104 para soldar tuberas e instalaciones relacionadas pide la calificacin de

procedimiento y de soldador.

Si se cambia cualquiera de las variables esenciales hay que establecer el procedimiento de

soldadura, remplazar el metal de aporte, cambiar el dimetro del electrodo, etc. Estos

cambios se describen en detalle. Al escribir un procedimiento calificado de soldadura hay

que referir el cdigo.

COMIMSA

17

SOLDADURA PARA SUPERVISORES

Registro de las pruebas de calificacin de soldador (WPQ)

Calificacin de Soldadores

La mayora de los cdigos y especificaciones requieren pruebas para que los soldadores y

otros trabajadores aseguren tener la habilidad necesaria para seguir

con xito el

procedimiento de soldadura. Para esto es necesario que los soldadores hagan soldaduras

especficas, que se prueban para demostrar que el soldador puede llevar a cabo la soldadura

con la calidad necesaria.

Con los documentos WPS y PQR en orden, a continuacin se examinar a los soldadores y

trabajadores, de acuerdo con lo que se tenga que hacer.

Hay que calificar a cada soldador y operador que tome parte en la fabricacin o instalacin

de los productos amparados por el cdigo ASME, AWS API.

El registro de las pruebas de calificacin del trabajador soldador debe incluir las variables

esenciales, el tipo de prueba y los resultados de ella, as como la calificacin para cada

trabajador o soldador.

COMIMSA

18

SOLDADURA PARA SUPERVISORES

Registro de las pruebas de calificacin de soldador (WPQ)

Calificacin de Soldadores

A cada soldador y trabajador se le asigna un nmero, letra o smbolo, con el fin de identificar

el trabajo de cada persona.

El examen radiogrfico puede sustituir las pruebas mecnicas, excepto en la soldadura de

arco metlico con gas que use transferencia de metal por corto circuito y deben estar de

acuerdo con el cdigo para la tcnica radiogrfica utilizada as como con los criterios de

aceptacin utilizados.

Un soldador calificado para soldar de acuerdo con un WPS calificado, tambin est

calificado para soldar de acuerdo con otros WPS calificados que usen el mismo proceso de

soldadura, dentro de los lmites que establece el cdigo para las variables esenciales.

Si un soldador lleva tres meses o ms sin soldar, sus calificaciones ya no estarn

vigentes.

Si hay razn para dudar la capacidad del soldador para ejecutar soldaduras que cumplan

con la especificacin aplicada, se considera que ha expirado su calificacin.

COMIMSA

19

SOLDADURA PARA SUPERVISORES

CAPITULO No. 8

PROCESOS DE SOLDADURA

SOLDADURA POR ARCO DE METAL PROTEGIDO (SMAW)

Definicin y Descripcin General

La soldadura por arco de metal protegido (Shielded Metal Arc Welding SMAW) es un proceso

de soldadura por arco en el que se produce coalescencia de metales por medio del calor de

un arco elctrico que se mantiene entre la punta de un electrodo cubierto y la superficie del

metal base en la unin que se est soldando.

El ncleo del electrodo cubierto consiste en una varilla de metal slida de material, o bien una

varilla fabricada encerrando metal en polvo en una funda metlica.

La varilla del ncleo conduce la corriente elctrica al arco y suministra metal de aporte a la

unin.

Las funciones principales de la cobertura del electrodo son:

Estabilizar el arco y proteger el metal derretido de la atmsfera por medio de los gases que

se crean cuando el recubrimiento se descompone por el calor del arco.

COMIMSA

20

SOLDADURA PARA SUPERVISORES

Mquina de soldar

Electrodo

Porta electrodo

Arco

Conexin a pieza

A electrodo

Pieza de trabajo

La soldadura se inicia cuando se enciende un arco elctrico entre la punta del electrodo y el

trabajo que se ilustra en la figura. El intenso calor del arco derrite la punta del electrodo y la

superficie del trabajo cerca del arco. En la punta del electrodo se forma con rapidez

pequeos glbulos de metal fundido, los cuales se transfieren a travs del chorro del arco

hasta el charco de soldadura fundida.

Electrodos Recubiertos

Dependiendo del tipo de electrodo que se use, el recubrimiento desempea una o ms de

las siguientes funciones:

COMIMSA

21

SOLDADURA PARA SUPERVISORES

1.-Provee un gas para proteger el arco.

2.-Suministra limpiadores, desoxidantes y agentes fundentes

3.-Establece las caractersticas elctricas del electrodo

4.-Proporciona un manto de escoria que protege la soldadura caliente del

aire

5.-Constituye un medio para aadir elementos de aleacin que modifiquen las

propiedades mecnicas

6.-En todos los casos, la cobertura contiene la mayor parte de los materiales

de proteccin, limpieza y desoxidacin.

COMIMSA

22

SOLDADURA PARA SUPERVISORES

Proteccin del

electrodo

Electrodo de Alambre

Arco

Metal fundido

Escoria

Gas de proteccion del

Recubrimiento del electrodo

Gotas de metal y escoria

Metal

Solidificado

Metal base

COMIMSA

23

SOLDADURA PARA SUPERVISORES

Capacidades y Limitaciones del Proceso

Ventajas:

1. El equipo es relativamente sencillo, econmico y porttil.

2. El electrodo recubierto proporciona el metal de aporte y el mecanismo para proteger dicho

metal.

3. No se requiere proteccin con gas auxiliar ni un fndente granular.

4. El proceso es menos sensible al viento.

5. Se puede utilizar en reas de acceso limitado.

6. El proceso es adecuado para la mayor parte de los metales y aleaciones de uso comn.

El ciclo de trabajo del operador y las tasas de deposicin globales para los electrodos

cubiertos suelen ser menores que los alcanzables con un proceso de electrodo continuo

como FCAW, pero mas altas que en GTAW.

COMIMSA

24

SOLDADURA PARA SUPERVISORES

EQUIPO

Fuentes de Potencia

Tipo de Corriente de Salida

Se puede usar corriente alterna (ca) o bien continua (cc) para la soldadura por arco de metal

protegido, dependiendo de la corriente suministrada por la fuente de potencia y del electrodo

escogido. El tipo especfico de corriente utilizada influye en el rendimiento del electrodo.

Ambos tipos de corriente tienen ventajas y limitaciones, y stas deben considerarse al

seleccionar el tipo de corriente para una aplicacin especfica.

PORTA ELECTRODOS

ACCESORIOS

CONEXIN CON LA PIEZA

DE TRABAJO

CABLES PARA SOLDADURA

CARETA

EQUIPO DIVERSO

METALES BASE

MATERIALES

ELECTRODOS

RECUBIERTOS

ACONDICIONAMIENTO

ELECTRODOS

DE

EQUIPO DIVERSO

COMIMSA

25

SOLDADURA PARA SUPERVISORES

La aplicacin del proceso para un metal base especfico depende de la disponibilidad de un

electrodo cubierto cuyo metal de aporte tenga la composicin y propiedades requeridas.

Hay electrodos para los siguientes metales base:

TablaNo.1

Especificaciones de la AWS para electrodos recubiertos

Tipo de electrodo

Especificaciones de la AWS

Acero al carbono

A 5.1

Acero de baja aleacion

A 5.5

Acero resistente a la corrosion

A 5.4

Hierro colado

A 5.15

Aluminio y aleaciones de aluminio

A 5.3

Cobre y aleaciones de cobre

A 5.6

Nquel y aleaciones de niquel

A 5.11

Recubrimientos

A 5.13 y A 5.21

COMIMSA

26

SOLDADURA PARA SUPERVISORES

Especificaciones y Clasificaciones de Eelctrodos

Los electrodos recubiertos se clasifican de acuerdo con los requisitos de especificaciones

emitidas por la American Welding Society (AWS) y ciertas agencias militares de los Estados

Unidos de Norteamrica.

Composicion Quimica

1a Clasificacion

Propiedades Mecanicas

Tipo de Corriente

2a Clasificacion

Tipo de Posiciones en que se usen

COMIMSA

27

SOLDADURA PARA SUPERVISORES

Designaciones para clasificaciones mandatorias

Electrodo

Resistencia a la tensin en libras por

pulgadade

al cuadrado.

Posicin

soldadura, tipo de recubrimiento,

Tipo de corriente.

E XX YY

E XX YY M

E XX YY -1 HZ R

Requerimientos militares

Designaciones suplementarios opcionales

Designacion para pruebas de absorcion de humedad

Requerimientos para pruebas de difusion de hidrogeno.

Requerimientos para mejorar la tenacidad y

ductilidad

COMIMSA

28

SOLDADURA PARA SUPERVISORES

Electrodos de acero al carbono

En la AWS A 5.1 Especificacin para electrodos de acero al carbono para soldadura con

arco, se usa un sencillo sistema de numeracin para clasificar los electrodos donde:

La E significa Electrode (Electrodo)

Los 2 de 4 3 de 5 primeros dgitos indican la resistencia a la traccin en miles

de libras por pulgada al cuadrado.

El siguiente dgito indica la posicin a soldar como sigue;

Todas las posiciones

(1)

Posicin plana y horizontal

(2)

El siguiente digito indica las caracteristicas de operacin y del recubrimiento, por

ejemplo 5, 6 u 8, que son dgitos para electrodos bajo hidrogeno.

COMIMSA

29

SOLDADURA PARA SUPERVISORES

El ltimo dgito indica varios factores como se muestra en la siguiente Tabla:

ULTIMA CIFRA

E-XXX0

E-XXX1

E-XXX2

E-XXX3

Tipo de corriente

C.D

C.A-C.D

C.A-C.D

C.A-C.D

Tipo de polaridad

P.I.

E.P.

P.I.

E.P.

P.D.

E.N.

P.I. E.P,

P.D E.N.

Tipo de escoria

Recubrimiento

Celulosico

Sodico

Celulosico

Potasico

Rutilo Sodico

Rutilo Potasico

Tipo de arco

Penetrante

Penetrante

Mediano

Suave

Penetracin

Profunda

Profunda

Mediana

Ligera

Polvo de hierro

0 - 10%

No

0 10%

0 10%

COMIMSA

30

SOLDADURA PARA SUPERVISORES

ULTIMA CIFRA

E-XXX4

E-XXX5

E-XXX6

E-XXX7

E-XXX8

Tipo de corriente

C.A-C.D.

C.D

C.A-C.D

C.A-C.D.

C.A-C.D

Tipo de

polaridad

P.I. E.P,

P.D E.N.

P.I. E.P

P.I. E.P

P.I. E.P,

P.D E.N.

P.I. E.P,

P.D E.N.

Bajo

Hidrgeno

Potsico

Mineral

Bajo

Hidrgeno

Mineral

Tipo de escoria

recubrimiento

Rutilo

Bajo

Hidrogeno

Sodico

Tipo de arco

Suave

Mediano

Mediano

Suave

Mediano

Penetracin

Ligera

Mediana

Mediana

Mediana

Mediana

30 50%

No

No

xido 50%

30-50%

Polvo de hierro

COMIMSA

31

SOLDADURA PARA SUPERVISORES

Electrodos de acero de baja aleacin

En la AWS A5.5 Especificacin para electrodos de acero de baja aleacin para soldadura por

arco, esta especificacin emplea un sufijo para designar la composicin qumica del metal de

soldadura como sigue:

SUFIJO

MN

SI

NI

CR

MO

A1

0.12

0.6 1.0*

0.40

0.80*

B1

0.12

0.9

0.60

0.80*

0.40 0.65

0.40

0.65

B2L

0.05

0.9

0.80

1.00*

1.00

-1.50

0.40

0.65

B2

0.12

0.9

0.60

0.90*

1.00

-1.50

0.40

0.65

B3L

0.05

0.9

0.80

1.00*

2.00

-2.50

0.90

1.20

B3

0.12

0.9

0.60

0.80*

2.00

-2.50

0.90

1.20

VA

0.40

0.65

COMIMSA

32

SOLDADURA PARA SUPERVISORES

SUFIJO

MN

SI

B4L

0.05

0.9

B5

0.070.15

C1

CR

MO

1.00

1.752.25

0.40 0.65

0.40 0.70

0.30

0.60

0.50 0.60

1.00 1.25

0.05

0.12

1.2

0.60

0.80*

1.002.75

C2

0.12

1.2

0.60

0.80*

3.00

3.75

C3

0.12

0.040 1.25

0.80

0.80

1.10

0.15

0.35

0.05

D1

0.12

1.25 1.75

0.60

0.80*

0.25

-0.45

D2

0.15

1.65

2.00

0.60

0.80*

0.25 0.45

1.00

Min

0.80

Min

0.50

Min

0.50

Min

0.20 Min

0.10 Min

0.60 2.25

0.60

0.80*

1.4

2.50

1.4 2.50

0.25 0.55

0.05

G

M**

0.1

NI

VA

COMIMSA

33

SOLDADURA PARA SUPERVISORES

Acero al Carbono Molibdeno

Sitemas de

Aleacion

Acero al Cromo Molibdeno

Acero al Niquel

Acero al Manganeso Molibdeno

Resistentes a la corrosion

Electrodos de Niquel

Aleaciones de Niquel

Otros tipos de

electrodos

Electrodos de aluminio

Electrodos de cobre

Aleaciones de cobre

Electrodos para hierro colado

Electrodos de recubrimiento

COMIMSA

34

SOLDADURA PARA SUPERVISORES

Acondicionamiento de los Electrodos

Las coberturas de los electrodos para SMAW son Higroscpicas (absorben con facilidad y

retienen la humedad).

La humedad que captan, al exponerse a una atmsfera hmeda, se disocia durante la

soldadura produciendo Hidrgeno y oxgeno. As en la zona trmicamente afectada pueden

causar agrietamiento en fro.

Al fin de minimizar los problemas de humedad, es preciso empacarlos, almacenarlos y

manejarlos correctamente.

Los electrodos que han estado expuestos demasiado tiempo a la intemperie deben cocerse a

una temperatura bastante alta para que expulsen la humedad absorbida, sin embargo un

calentamiento excesivo puede daar la cobertura del electrodo.

COMIMSA

35

SOLDADURA PARA SUPERVISORES

SOLDADURA POR ARCO DE METAL Y GAS (GMAW)

La soldadura por arco de metal y gas ( Gas Metal Arc Welding GMAW MIG) es un proceso

de soldadura por arco que emplea un arco entre un electrodo continuo de metal de aporte y

el charco de soldadura. El proceso se realiza bajo un escudo de gas suministrado

externamente y sin aplicacin de presin.

Usos y Ventajas

Los usos del proceso desde luego, estn regidos por sus ventajas; las ms importantes son:

1. El nico proceso de electrodo consumible que puede servir para soldar todos los metales

y aleaciones comerciales.

2. GMAW no tiene restriccin de tamao de electrodo.

3. Puede soldarse en todas las posiciones

4. Se logran tasas de deposicin bastante ms altas que con la soldadura por arco de

metal protegido.

COMIMSA

36

SOLDADURA PARA SUPERVISORES

5. Las velocidades de soldadura son mas altas que con soldadura por arco de metal

protegido.

6. Es posible depositar soldaduras largas sin parar.

7. Cuando se usa la transferencia por aspersin, es posible lograr mayor penetracin que

con la soldadura por arco de metal protegido, lo que puede permitir el uso de soldaduras de

filete ms pequeas para obtener una resistencia mecnica equivalente.

8. Casi no se requiere limpieza despus de la soldadura.

Limitaciones

1. El equipo de soldadura es ms complejo, costoso y menos transportable que el de

SMAW.

2. GMAW es ms difcil de usar en lugares de difcil acceso.

3. El arco de soldadura debe protegerse contra corrientes de aire que puedan dispersar el

gas protector.

4. Los niveles relativamente altos de calor radiado y la intensidad del arco ms alta.

COMIMSA

37

SOLDADURA PARA SUPERVISORES

Fundamentos del Proceso

El proceso GMAW se basa en la alimentacin automtica de un electrodo

consumible que se protege mediante un gas de procedencia externa.

continuo

Los nicos controles manuales que el soldador requiere para la operacin semiautomtica

son los de velocidad y direccin del desplazamiento, as como tambin el posicionamiento de

la pistola.

COMIMSA

38

SOLDADURA PARA SUPERVISORES

Los componentes bsicos del equipo son la unidad de pistola soldadora y cables, la unidad

de alimentacin del electrodo, la fuente de potencia y la fuente de gas protector.

COMIMSA

39

SOLDADURA PARA SUPERVISORES

Mecanismos de Transferencia

del Metal

Factores para detreminar la

transferencia

1.

Transferencia por cortocircuito

2.

Transferencia globular

3.

Transferencia por aspersin

4.

Transferencia Pulsada

1.

Magnitud y tipo de la corriente de soldadura.

2.

Dimetro del electrodo

3.

Composicin del electrodo

4.

Extensin del electrodo

5.

Gas protector

COMIMSA

40

SOLDADURA PARA SUPERVISORES

Variables del Proceso

Las siguientes son algunas de las variables que afectan la penetracin de la soldadura, la

geometra y la calidad general de la soldadura:

1.

2.

3.

4.

5.

6.

7.

8.

9.

Corriente de soldadura (velocidad de alimentacin del electrodo)

Polaridad

Voltaje del arco (longitud del arco)

Velocidad de recorrido

Extensin del electrodo

Orientacin del electrodo (ngulo de desplazamiento)

Posicin de la unin que se va a soldar

Dimetro del electrodo

Composicin y tasa de flujo del gas protector.

Esos valores ptimos son afectados por:

1.

2.

3.

4.

El tipo de metal base.

La composicin del electrodo.

La posicin en que se suelda.

Los requisitos de calidad.

COMIMSA

41

SOLDADURA PARA SUPERVISORES

Equipo

El proceso GMAW se puede usar en forma semiautomtica o automtica. El equipo bsico

para cualquier instalacin de GMAW consiste en lo siguiente:

a)

b)

c)

d)

e)

f)

g)

h)

Pistola (enfriada por aire agua)

Unidad de alimentacin del electrodo

Control de soldadura

Fuente de potencia para soldadura

Suministro regulado de gas protector

Suministro de electrodo

Cables y mangueras para interconexin

Sistema de recirculacin de agua (para pistolas

enfriadas por agua)

Consumibles

Adems de los componentes del equipo, como las puntas de contacto y los forros del

conducto, que se desgastan y deben reemplazarse, los consumibles del proceso GMAW

son los electrodos y los gases protectores.

COMIMSA

42

SOLDADURA PARA SUPERVISORES

Los que siguen son factores que influyen en la seleccin del gas protector y del electrodo:

1.

Metal base

2.

Propiedades que debe tener el metal de soldadura

3.

Condicin y limpieza del metal base

4.

Tipo de servicio o requerimiento de especificacin aplicable

5.

Posicin de soldadura

6.

Modalidad de transferencia de metal que se piensa usar

COMIMSA

43

SOLDADURA PARA SUPERVISORES

Clasificacin de Soldaduras

Esta prctica describe el proceso para la certificacin de electrodos de soldadura slidos y

tiene los siguientes requerimientos:

Ejemplo: A 5.18 Proceso micro alambre

- Requerimientos generales

- Clasificacin

- Criterios de aceptacin

- Certificacin

- Pruebas de ensambles

- Composicin qumica de el electrodo

- Pruebas del material

- Pruebas de radiografa

- Pruebas de tensin

- Pruebas de doblez

- Pruebas de impacto

COMIMSA

44

SOLDADURA PARA SUPERVISORES

Electrodo barra

Resistencia a la tensin en libras por pulgada al

cuadrado.

Alambre solido (S), compuesto (C)

ER

XX

X N HZ

E 70 C -- X Y N HZ

Alambre solido

Alambre compuesto

Designacion opcional para difusion de hidrogeno

La N es usada solamente cuando existe nota

al pie, aplica en la Tabla No. 1 del AWS 5.18

Indica el gas de proteccion usado para la

clasificacion de electrodos compuestos *

Indica la composicion quimica del electrodo solido la

composicion del metal de soldadura producido por

alambre compuesto.

* anidrido carbonico C, balance argn anidrido 75 80% es M.

COMIMSA

45

SOLDADURA PARA SUPERVISORES

Requerimientos de composicion quimica para alambre o barra solida

Clasificacion

ER70S-2

0.07

ER70S-3

ER70S-4

ER70S-5

ER70S-6

ER70S-7

0.06 0.15

0.07 0.15

0.07 0.19

0.06 0.15

0.07 0.15

Mn

Si

0.9 1.4

0.9 1.4

1.0 1.5

0.9 1.4

1.4 1.85

1.5 2.0

0.40 0.7

0.40 0.75

0.65 0.85

0.30 0.60

0.80 1.15

0.50 0.80

Cr

Ni

Mo

Cu

Ti

Zr

Al

0.025 0.035

(e)

(e)

(e)

(e)

0.50

0.025 0.035

(e)

(e)

(e)

(e)

0.500.

50

--

--

--

0.025 0.035

(e)

(e)

(e)

(e)

0.50

--

--

--

0.025 0.035

(e)

(e)

(e)

(e)

0.50

--

--

0.50 0.90

0.025 0.035

(e)

(e)

(e)

(e)

0.50

--

--

--

0.025 0.035

(e)

(e)

(e)

(e)

0.50

--

--

--

0.05 - 0.02 - 0.050.15 0.12 0.15

NO ESPECIFICADO

ER 70S-G

GAS DE PROTECCION

E70C-3X

E70C-6X

E70C-G(X)

E70C-GS(X)

0.12

0.12

1.75

1.75

0.9

0.9

(e)

(e)

0.03 0.03

0.03 0.03

(e)

(e)

NO ESPECIFICADO

NO ESPECIFICADO

(e)

(e)

(e)

(e)

0.5

0.5

75 80% Ar/Balance

2

2

CO CO

(F)

(F)

COMIMSA

46

SOLDADURA PARA SUPERVISORES

SOLDADURA DE TUNGSTENO CON PROTECCIN DE GAS (GTAW)

La soldadura por arco de tungsteno y gas (gas tungsten arc welding, GTAW ) es un proceso

de soldadura por arco donde utiliza un arco entre el electrodo y el charco de soldadura, en el

proceso se emplea un gas de proteccin sin presin.

El proceso de soldadura TIG es el proceso de soldadura por arco con gas de proteccin el

cual utiliza la intensidad de calor generada por el arco elctrico entre un electrodo de

tungsteno y el metal base que ser soldado, por tal motivo el electrodo de tungsteno no es

consumible y en este proceso como a diferencia de otros el aporte se provee

separadamente, como se muestra en la figura siguiente.

Ventajas

El proceso tiene ciertas ventajas

Desde que el material de aporte no cruza el arco

El chisporroteo no es problema.

Como en los otros procesos de gases protectores, el rea a soldar es

claramente visible y limpia al final del depsito de soldadura.

COMIMSA

47

SOLDADURA PARA SUPERVISORES

COMIMSA

48

SOLDADURA PARA SUPERVISORES

FUENTE DE PODER

ANTORCHA CON CABLES

EQUIPO

SUMINISTRO DE AGUA O GAS

PARA ENFRIAMIENTO

CONTROL DE PEDAL

COMIMSA

49

SOLDADURA PARA SUPERVISORES

COMIMSA

50

SOLDADURA PARA SUPERVISORES

TIPOS DE GASES DE PROTECCIN

Los gases de proteccin normalmente utilizados con el proceso TIG son inertes.

La palabra inerte significa que el gas no se puede combinar qumicamente con otros

elementos para formar compuestos, Argn, helio o una mezcla de este tipo de gases son de

los ms comunes.

El argn es el ms popular y el menos caro.

El argn y el helio o la mezcla de estos dos, son los mas comunes de gas inerte empleados

como escudos de proteccin.

ARGON

El argn grado soldadura se refina hasta una pureza mnima del 99.95%.

COMIMSA

51

SOLDADURA PARA SUPERVISORES

HELIO

El helio de grado soldadura se refina hasta una pureza de por lo menos el 99.99%.

Con valores fijos de corriente de soldadura y longitud de arco, el helio transfiere mas calor al

trabajo que el argn. El mayor poder de calefaccin del arco de helio puede ser ventajoso al

soldar metales con alta conductividad trmica y en aplicaciones de alta velocidad.

TASAS DE FLUJOS DE GAS RECOMENDADAS

Los requisitos de flujo de gas protector se basan en el dimetro de la copa, el tamao del

charco de la soldadura.

Se escoge un dimetro de boquilla apropiado para el tamao del charco de soldadura el metal

que se va a soldar.

COMIMSA

52

SOLDADURA PARA SUPERVISORES

Antorchas para el Proceso de Soldadura TIG

Con las antorchas de uso ms comunes las tasas de flujo de gas protector tpicas son de (1530 pies3/h) para argn y de (30-50 pies3/h) para helio.

Son usadas para sostener el electrodo de tungsteno y dirigir el flujo del gas de proteccin.

La antorcha puede ser enfriada con aire o con agua.

El maneral de la antorcha contiene los conductos que proporcionan el gas de proteccin y las

conexiones del sistema elctrico.

ANTORCHAS ENFRIADAS POR GAS

Las antorchas enfriadas por gas eliminan el calor por medio del flujo del gas de proteccin

relativamente fri, los sopletes enfriados por gas estn limitados a una corriente de soldadura

mxima de unos 200 amperes.

COMIMSA

53

SOLDADURA PARA SUPERVISORES

ANTORCHAS ENFRIADAS POR AGUA

Las antorchas enfriadas por agua estan diseadas para usarse con corrientes de soldadura

en un ciclo de trabajo continuo mas alto que los de enfriamiento por gas de tamao similar.

Por lo regular es posible usar corrientes de 300 500 amperes, aunque se han construido

antorchas resistentes a lo 1000 amperes.

COMIMSA

54

SOLDADURA PARA SUPERVISORES

ELECTRODOS

En GTAW la palabra tungsteno se refiere al elemento tungsteno puro y a sus diferentes

aleaciones de tungsteno empleadas como electrodos.

El punto de fusin del tungsteno es 3410C.

Los electrodos de tungsteno puro son normalmente usados para soldar aluminio y magnesio.

Los tungstenos aleados con zirconio son utilizados en metales similares.

Estos electrodos tienen una densidad de carga mucho ms alta.

Los electrodos de zirconio se identifican con una banda caf.

Los electrodos de tungsteno aleados con 1 o 2% de torio son los que normalmente se

utilizan en metales ferrosos tales como el acero y el acero inoxidable.

El del 1% torio es identificado con una banda de color amarillo.

El del 2% torio es reconocido por una banda de color rojo.

COMIMSA

55

SOLDADURA PARA SUPERVISORES

TIPO DE ELECTRODO DE

TUNGSTENO

CDIGO DE

COLOR

CLASIFICACIN

AWS

TIPO DE

CORRIENTE

Puro

Verde

EWP

AC

Zirconio

Caf

EW Zr

AC

1% Torio

Amarillo

EW Th-1

DCEN

2% Torio

Rojo

EW Th-2

DCEN

COMIMSA

56

SOLDADURA PARA SUPERVISORES

ELECTRODO EWP

Los electrodos de tungsteno puro (EWP contienen por lo menos 99.5% de tungsteno, y

ningn elemento de aleacin intencional.

ELECTRODOS WETh

El resultado que los electrodos puedan manejar corrientes de soldadura ms altas sin fallar,

l oxido de torio es uno de sus aditivos.

Los electrodos EWTh-1 y EWTh-2contienen el 1% y 2%, respectivamente, de oxido de torio

(ThO2) llamado toria, dispersado uniformemente en toda su longitud.

ELECTRODOS EWCe

Los electrodos EWCe-2 son electrodos de tungsteno que contienen 2% de oxido de cerio

(CeO2) llamada ceria.

ELECTRODOS EWLa

Estos electrodos contienen el 1% de oxido de lantano (La2O3), conocido como lantana.

COMIMSA

57

SOLDADURA PARA SUPERVISORES

ELECTRODOS EWZr

Estos electrodos tienen de caracterstica de soldadura que generalmente estn entre los

electrodos de tungsteno puro y los de tungsteno con torio.

COMIMSA

58

SOLDADURA PARA SUPERVISORES

Soldadura por Arco con Ncleo de Fndente (FCAW)

Fundamentos del Proceso

La soldadura por arco con ncleo de fndente Flux Cored Arc Welding (FCAW) es un proceso

de soldadura por arco que aprovecha un arco entre un electrodo continuo de metal de aporte

y el charco de soldadura, con o sin un escudo adicional de gas de procedencia externa, y sin

aplicacin de presin.

Durante la soldadura, se produce un manto de escoria abundante sobre la superficie de la

franja de soldadura.

El aspecto que distingue al proceso FCAW de otros procesos de soldadura por arco es la

inclusin de ingredientes fundentes dentro de un electrodo de alimentacin continua.

El Proceso FCAW tiene dos variaciones principales que difieren en su mtodo de proteccin

del arco y del charco de soldadura contra la contaminacin por gases atmosfricos

(oxgeno y nitrgeno).

COMIMSA

59

SOLDADURA PARA SUPERVISORES

Una de ellas, FCAW con autoproteccin, protege el metal fundido mediante la

descomposicin y vaporizacin del ncleo fndente en el calor del arco.

El otro tipo, la FCAW con escudo de gas, utiliza un flujo de gas protector adems de la accin

del ncleo fndente.

En ambos mtodos, el material del ncleo del electrodo proporciona una cubierta de escoria

sustancial que protege el metal de soldadura durante su solidificacin.

Normalmente, la soldadura por arco con ncleo de fndente es un proceso semiautomtico,

aunque tambin se emplea para soldadura automtica y mecanizada.

Caractersticas

Los beneficios se obtienen al combinarse tres caractersticas generales:

1.

La productividad de la soldadura de alambre continuo.

2.

Las cualidades metalrgicas que puede derivarse de un fndente.

3.

Una escoria que sustenta y moldea el cordn de soldadura.

COMIMSA

60

SOLDADURA PARA SUPERVISORES

El proceso FCAW combina caractersticas de soldadura por arco de metal protegido

(SMAW), la soldadura por arco de metal y gas (GMAW) y la soldadura por arco sumergido

(SAW).

En las Figuras siguientes se muestran los elementos del proceso FCAW, as como las

caractersticas que distinguen las dos variaciones principales.

En ambas figuras se destaca la fusin y deposicin de metal de aporte y fndente, junto con

la formacin de una cubierta de escoria sobre el metal de soldadura.

El mtodo con escudo de gas Figura No. 5, el gas protector (por lo regular dixido de carbono

o una mezcla de argn y dixido de carbono o una mezcla de Argn y nitrgeno del aire al

formar una envoltura alrededor del arco y sobre el charco de soldadura.

Las composiciones de los electrodos incluyen desoxidantes que se combinan con cantidades

pequeas de oxgeno en el escudo de gas.

COMIMSA

61

SOLDADURA PARA SUPERVISORES

En el mtodo con autoproteccin que se muestra en la Figura No. 6, la proteccin se obtiene

a partir de ingredientes vaporizados del fndente que desplazan el aire y por la escoria que

cubre las gotas del metal derretido y el charco de soldadura durante la operacin. La

aplicacin de CO2 y la introduccin de agentes desoxidantes y desnitrurantes que proceden

de ingredientes del fndente justo en la superficie del charco de soldadura explican por qu

los electrodos con autoproteccion pueden tolerar corrientes de aire mas fuertes que los

electrodos con escudo de gas.

COMIMSA

62

SOLDADURA PARA SUPERVISORES

Aplicaciones Principales

El proceso se emplea para soldar aceros al carbono y de baja aleacin, aceros inoxidables y

hierros colados. Tambin sirve para soldar por puntos uniones traslapadas en lminas y

placas, as como para revestimientos y deposicin de superficies duras.

COMIMSA

63

SOLDADURA PARA SUPERVISORES

El tipo de FCAW que se use depender del tipo de electrodos de que se disponga, los

requisitos de propiedades mecnicas de las uniones soldadas y los diseos de las uniones.

En general, el mtodo autoprotegido puede usarse en aplicaciones que normalmente se

unen mediante soldadura por arco de metal protegido. El mtodo con escudo de gas puede

servir para algunas aplicaciones que se unen mediante soldadura por arco de metal y gas.

En muchas aplicaciones, el principal atractivo de la soldadura por arco con ncleo de

fndente, en comparacin con la de arco de metal protegido, es la mayor productividad y

estn fcilmente accesibles para la pistola y el equipo de FCAW. Las ventajas consisten en

tasas de deposicin elevadas, factores de operacin altos y mayores eficiencias de

deposicin (no se desechan colillas de electrodo).

Equipo

Equipo Semiautomtico

Como se muestra en la Figura No. 7, el equipo bsico para la soldadura por arco con ncleo

de fndente autoprotegida y con escudo de gas es similar. La principal diferencia radica en el

suministro y regulacin del gas por el arco en la variante con escudo de gas. La fuente de

potencia recomendada es la de CC de voltaje constante, similar a las que se usan para

soldadura por arco de metal y gas. Esta fuente deber ser capaz de trabajar en el nivel de

corriente mximo requerido para la aplicacin especfica. La mayor parte de las aplicaciones

semiautomticas usa menos de 500 A.

El control de voltaje deber poderse ajustar en incrementos de un volt a menos. Tambin se

usan de potencia de CC de corriente constante con la suficiente capacidad y controles y

alimentadores de alambre apropiados, pero estas aplicaciones son poco comunes.

COMIMSA 64

SOLDADURA PARA SUPERVISORES

COMIMSA

65

SOLDADURA PARA SUPERVISORES

Equipo Automtico

Para este tipo de operacin se recomienda una fuente de potencia de CC de voltaje

constante diseada para un ciclo de trabajo del 100%. El tamao de la fuente de potencia

est determinado por la corriente que requiere el trabajo por realizar. Como pueden ser

necesarios electrodos grandes, tasas de alimentacin de electrodo elevadas y tiempos de

soldadura prolongados, los alimentadores de electrodo por fuerza tienen motores impulsores

de mayor capacidad y componentes para trabajo ms pesado que en equipo similar para

operacin semiautomtica.

Equipo para Proteccin con Gas

Al igual que los electrodos de GMAW y los de FCAW con escudo de gas requieren un gas

protector adems del fndente interno. Esto implica un suministro de gas, un regulador de

presin, un dispositivo para medir el flujo y las mangueras y conectores necesarios. Los

gases protectores provienen de cilindros, grupos de cilindros conectados con mltiples, o

de tanques de gran volumen que se conectan mediante tuberas a estaciones de soldadura

individuales. Los reguladores y medidores de flujo sirven para controlar la presin y las tasas

de flujo.

COMIMSA

66

SOLDADURA PARA SUPERVISORES

Materiales

Gases Protectores

Dixido de Carbono

EL dioxido de carbono (CO2) es el gas protector ms utilizado para soldadura por arco con

ncleo de fndente. Dos ventajas de este gas son su bajo costo y la penetracin profunda

que permite lograr. Aunque habitualmente produce una transferencia de metal globular,

algunas formulaciones de fndente producen una transferencia tipo roco en CO 2.

Mezclas de Gases

La mezcla de uso ms comn en FCAW con escudo de gas consiste en 75% de argn y 25%

de dixido de carbono. El metal de soldadura depositado con esta mezcla suele tener mayor

resistencia a la tensin y al vencimiento que el depositado con escudo de CO 2 puro. Si se

suelda con esta mezcla, se logra un arco con transferencia tipo roco. La mezcla AR-CO 2 se

usa principalmente para soldar fuera de posicin; es ms atractiva para el operador y

produce un arco con mejores caractersticas que el CO 2 puro.

Metales Base Soldados

La mayor parte de los aceros que se pueden soldar con los procesos SMAW, GMAW o SAW

se sueldan fcilmente empleando el proceso FCAW. Como ejemplos se pueden mencionar

los siguiente aceros:

COMIMSA

67

SOLDADURA PARA SUPERVISORES

Grados de acero al carbono, estructural y de recipiente de presin, como ASTM A

36, A 515 y A 516.

Grados de alta resistencia mecnica baja aleacin, como ASTM A 440, A441, A

572 y A 588.

Aceros de aleacin de alta resistencia mecnica, calmados y templados, como

ASTM A 514, A 517 y A 533.

Aceros al cromo molibdeno, como 1.25% Cr-0.5% Mo y 2.25%, Cr-1% Mo

Aceros inoxidables forjados resistentes a

la corrosin, como los tipos AISI

304, 309, 316, 347, 410, 430 y 502; tambin aceros inoxidables colados

como los

tipo ACI CF3 Y CF8

Aceros al nquel, como ASTM A 203

Aceros de aleacin resistentes a la abrasin, cuando se sueldan con metal

de aporte que tiene una resistencia menor que la del acero que se suelda.

Electrodos

La soldadura por arco con ncleo de fndente debe buena parte de su flexibilidad a la amplia

variedad de ingredientes que se pueden incluir en el ncleo de un electrodo

tubular.

La composicin del ncleo de fndente vara de acuerdo con la clasificacin del electrodo y

con el fabricante.

COMIMSA

68

SOLDADURA PARA SUPERVISORES

Las funciones primarias de los ingredientes del ncleo de fndente son las siguientes:

1.

Conferir al metal de soldadura ciertas

propiedades mecnicas, metalrgicas y

de

resistencia a la corrosin mediante un ajuste de la composicin qumica.

2.

Promover la integridad del metal de soldadura protegiendo el metal fundido del

oxgeno y el nitrgeno del aire.

3.

Extraer impurezas del metal fundido mediante reacciones con el fndente.

4.

Producir una cubierta de escoria que

proteja el metal del aire durante la

solidificacin y que controle la forma y el aspecto del cordn de soldadura en las diferentes

posiciones para las que es apropiado el electrodo.

5.

Estabilizar el arco proporcionndole un camino elctrico uniforme, para as reducir

las salpicaduras y facilitar la deposicin de cordones lisos, uniformes y del tamao

correcto.

Clasificacin de los Electrodos

Electrodos de Acero al carbn

La mayor parte de los electrodos de acero al carbn para FCAW se clasifica d acuerdo con

los requisitos de la ltima edicin de ANSI/AWS A 5.20, Especificacin para electrodos de

acero al carbono destinados a soldadura por arco con ncleo de fndente. El sistema de

identificacin sigue el patrn general de clasificacin de electrodos y se ilustra en la Figura

No. 8 puede explicarse considerando una designacin tpica, E70T-1

COMIMSA

69

SOLDADURA PARA SUPERVISORES

El prefijo E indica un electrodo, al igual que en otros sistemas de clasificacin de electrodos.

El primer nmero se refiere a la resistencia mnima a la tensin antes de cualquier

tratamiento post soldadura, en unidades de 10,000 psi. En el presente ejemplo, el nmero

7 indica que el electrodo tiene una resistencia a la tensin mnima de 72 000 psi. El

segundo nmero indica las posiciones de soldadura para las que est diseado el

electrodo. En este caso el cero significa que el electrodo est diseado para soldaduras de

ranura y de filete planas y en posicin horizontal.

Algunas clasificaciones pueden ser apropiadas para soldar en la posicin vertical o sobre

cabeza, o en ambas. En tales casos, se usara 1 en vez de 0 para indicar el uso en todas

las posiciones.

La letra T indica que el electrodo tiene construccin tubular (electrodo con ncleo de

fndente).

El nmero sufijo (1 en este ejemplo) coloca al electrodo en un grupo especfico de acuerdo

con la composicin qumica del metal de soldadura depositado, el mtodo de proteccin y la

idoneidad del electrodo para soldaduras de una o varias pasadas.

En la tabla No. 5 explica el significado del ultimo dgito de las designaciones para FCAW.

COMIMSA

70

SOLDADURA PARA SUPERVISORES

DESIGNA UN ELECTRODO

T -X

INDICA LA RESISTENCIA A LA TENSIN

MNIMA DEL METAL DE SOLDADURA

DEPOSITADO EN UNA PRUEBA DE

SOLDADURA

REALIZADA

CON

EL

ELECTRODO

EN

CONDICIONES

ESPECFICAS.

INDICA LA POSICIN DE SOLDADURA

PRIMARIA PARA QUE SE DISEO EL

ELECTRODO

0 POSICIONES PLANA Y HORIZONTAL

1 TODAS LAS POSICIONES

INDICA LAS CAPACIDADES DE USO Y

RENDIMIENTO

INDICA UN ELECTRODO CON NCLEO DE

FUNDENTE

COMIMSA

71

SOLDADURA PARA SUPERVISORES

Tabla No. 5

Requerimientos de Proteccin y Polaridad para Electrodos

de FCAW de Acero

Dulce Medio Protector

Clasificacin de la AWS

Externo

EXXT-1 (mltiples pasadas)

CO2

EXXT-2 (pasada nica)

CO2

EXXT-3 (pasada nica)

Ninguno

EXTT-4 (mltiples pasadas)

Ninguno

EXTT-5 (mltiples pasadas)

CO2

EXTT-6 (mltiples pasadas)

Ninguno

EXTT-7 (mltiples pasadas)

Ninguno

EXTT-8 (mltiples pasadas)

Ninguno

EXXT-10 (pasada nica)

Ninguno

EXTT-11 (mltiples pasadas)

Ninguno

EXTT-G (mltiples pasadas)

*

EXXT-GS (pasada nica)

*

* Segun lo concebido entre el proveedor y el usuario

Corriente y Polaridad

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

cc, electrodo positivo

*

*

COMIMSA

72

SOLDADURA PARA SUPERVISORES

Electrodos de Acero de Baja Aleacin

En el mercado estn disponibles electrodos con ncleo de fndente para soldar aceros de

baja aleacin. Se describen y clasifican en la edicin ms reciente de ANSI/AWS A 5.29,

Especificacin para electrodos de acero de baja aleacin destinados a soldadura por arco

con ncleo fndente. Los electrodos estn diseados para producir metales de soldadura

depositados con composicin qumica y propiedades mecnicas similares a las que se

obtienen con electrodos de SMAW de acero de baja aleacin.

Electrodos para Recubrimiento

Se producen electrodos con ncleo de fndente para ciertos tipos de aplicaciones de

recubrimiento, como la restauracin de componentes de servicio y la creacin de superficies

duras. Estos electrodos ofrecen muchas de las ventajas de electrodos empleados para unir,

pero no hay tanta estandarizacin de la composicin qumica ni de las caractersticas de

rendimiento del metal de soldadura.

Electrodos de Acero Inoxidable

El sistema de clasificacin de ANSI/AWS A 5.22, Especificacionesparaelectrodosdeacero

al cromo y al cromo nquel con ncleo de fndente, resistentes a la corrosin prescribe

requisitos para los electrodos de acero al cromo y al cromo-nquel con ncleo de fndente

resistentes a la corrosin, mismos que se clasifican con base en la composicin qumica del

metal de soldadura depositado y el medio protector que se emplea durante la soldadura.

COMIMSA

73

SOLDADURA PARA SUPERVISORES

Ventajas de FCAW

La soldadura por arco con ncleo de fndente tiene muchas ventajas en comparacin con el

proceso SMAW manual; adems ofrece ciertas ventajas respecto a los procesos

SAW y GMAW. En muchas aplicaciones, el proceso FCAW produce metal de

soldadura de alta calidad con un costo ms bajo y menor esfuerzo por parte del

soldador que con SMAW FCAW es ms tolerante que GMAW, y ms flexible y

adaptable que SAW. Las ventajas citadas pueden resumirse como sigue:

1.

Depsito de metal de soldadura de alta

calidad

2.

Excelente aspecto de la soldadura lisa y uniforme

3.

Excelente perfil de las soldaduras de filete horizontales

4.

Es posible soldar muchos aceros dentro de un intervalo de espesores amplio.

5.

Factor operativo elevado fcil de mecanizar

6.

Tasa de deposicin alta-densidad de corriente elevada

7.

Eficiencia de depsito del electrodo relativamente alta.

8.

Diseos de unin econmicos en cuanto a su ingeniera

9.

Arco visible fcil de usar

10. No requiere tanta limpieza previa como GMAW

11. Produce menor distorsin que SMAW

12. Tasa de deposicin hasta 4 veces mayor que con SMAW

13. Empleo de electrodos con de autoproteccin hace innecesario el equipo para manipular

fndente o gas, y tolera mejor las condiciones de movimiento brusco del aire que

prevalecen en la construccin en exteriores.

COMIMSA

74

SOLDADURA PARA SUPERVISORES

Limitaciones de FCAW

Las que siguen son algunas limitaciones de este aspecto.

1. El proceso FCAW actual est limitado a la soldadura de metales ferrosos y aleaciones

con base de nquel.

2. El proceso produce una cubierta de escoria que es preciso eliminar.

3. El alambre de electrodo para FCAW cuesta ms por unidad de peso que el alambre de

electrodo slido, excepto en el caso de algunos aceros de alta aleacin.

4. El equipo es ms costoso y complejo que el que se requiere para SMAW; no obstante, el

aumento en la productividad casi siempre compensa esto.

5. El alimentador de alambre y la fuente

de potencia deben estar relativamente cerca

del punto de soldadura.

6. En la versin con escudo de gas, el escudo externo puede sufrir efectos adversos por el

viento y las corrientes de aire. Esto no es un problema con los electrodos autoprotegidos,

excepto cuando hay vientos muy fuertes, porque el escudo se genera en el extremo del

electrodo, que es exactamente donde se requiere.

7. El equipo es ms complejo que el de SMAW, por lo que requiere mayor mantenimiento.

8. Se genera mayor cantidad de humos y vapores (en comparacin con GMAW o SAW).

COMIMSA

75

SOLDADURA PARA SUPERVISORES

Soldadura por Arco Sumergido

Descripcion

La soldadura por arco sumergido (Submerged Arc Welding SAW) produce la coalescencia de

metales calentndose con un arco entre un electrodo de metal desnudo y el trabajo. El arco y

el metal derretido estn sumergidos en un manto de fndente granular fusible sobre la

pieza de trabajo. No se aplica presin, y el metal de aporte se obtiene del electrodo y en

ocasiones de un suministro complementario como una varilla para soldar o grnulos

metlicos.

En la soldadura por arco sumergido, el arco est cubierto por fndente, el cual desempea un

papel preponderante porque (1) la estabilidad del arco depende del fndente, (2) las

propiedades mecnicas y qumicas del depsito de soldadura final se pueden controlar con el

fndente y (3) la calidad de la soldadura puede ser afectada por la forma como se maneje el

fndente.

La soldadura por arco sumergido es un proceso de soldadura de produccin verstil capaz

de soldar con corrientes de hasta 2000 amperes de CA o CC, empleando uno o varios

alambres o tiras de metal de aporte. Es posible usar fuentes de potencia tanto de CA como

de CC en la misma soldadura simultneamente.

COMIMSA

76

SOLDADURA PARA SUPERVISORES

Principios de Funcionamiento

En la soldadura por arco sumergido, el extremo de un electrodo continuo de alambre

desnudo se inserta en un montculo de fndente que cubre el rea o la unin que se va a

soldar, se enciende el arco. A continuacin, un mecanismo alimentador de alambre comienza

a introducir el electrodo en la unin a una velocidad controlada, y el alimentador se

desplaza manual o automticamente a lo largo de la soldadura.

En la soldadura mecanizada o automtica, el trabajo puede desplazarse debajo de un

alimentador de alambre estacionario.

En todo momento, se alimenta fndente adicional adelante del electrodo y a su alrededor y se

distribuye continuamente sobre la unin. El calor producido por el arco elctrico derrite

progresivamente parte del fndente, el extremo del alambre y los bordes adyacentes del

metal base, creando un charco de metal fundido debajo de una capa de escoria lquida. El

bao fundido cerca del arco presenta mucha turbulencia, y burbujas de gas ascienden

rpidamente a la superficie del charco. El fndente flota sobre el metal derretido y protege

por completo de la atmsfera la zona de soldadura.

El manto de fndente que flota sobre el charco de soldadura evita que los gases

atmosfricos contaminen el metal de soldadura y disuelve las impurezas del metal y el

electrodo, que entonces flotan sobre el charco. Adems, el fndente puede agregar ciertos

elementos de aleacin al metal de soldadura, o extraerlos de l.

COMIMSA

77

SOLDADURA PARA SUPERVISORES

Al avanzar la zona de soldadura a lo largo de la unin, el metal de soldadura primero y

luego l fndente lquido se enfran y solidifican, formando una capa protectora de escoria

encima. El proceso de arco sumergido se ilustra en la Figura No. 12

COMIMSA

78

SOLDADURA PARA SUPERVISORES

Entre los factores que determinan si conviene o no usar soldadura por arco sumergido estn:

1.

2.

3.

4.

5.

Composicin qumica y las propiedades mecnicas que debe tener el depsito final

El espesor del metal base que se va a soldar.

La accesibilidad de la unin.

La posicin en que se va a soldar

La frecuencia o la cantidad de soldaduras que se van a efectuar.

MTODOS

Generales

La soldadura por arco sumergido se puede aplicar en tres modos distintos: automticos,

semiautomtico y mecanizado. En todos ellos es preciso colocar el trabajo de modo de que

el fndente y el charco de soldadura permanezcan en su sitio hasta solidificarse.

Equipo

El equipo requerido para soldadura por arco sumergido consiste en (1) una fuente de

potencia, (2) un sistema de suministro del electrodo, (3) un sistema de distribucin de

fndente, (4) un mecanismo de desplazamiento y (5) un sistema de control del proceso. El

equipo opcional incluye sistemas de recuperacin de fndente y equipo de posicionamiento

manipulacin.

COMIMSA

79

SOLDADURA PARA SUPERVISORES

Materiales

La soldadura por arco sumergido se emplea para fabricar ensambles de casi todos los

materiales empleados en la actualidad, desde aceros al carbono ordinarios hasta

aleaciones exticas con base de nquel. La mayor parte de los aceros y aleaciones se

pueden soldar fcilmente con alambres y fundentes comerciales, aunque algunos metales

requieren alambres de electrodo especiales de composicin qumica y precisa y fundentes

especiales diseados para conferir a la unin soldada propiedades especficas.

Metal Base

Las que siguen son clases generales de metales base que se pueden soldar:

1.

2.

3.

4.

5.

Aceros de carbono con contenido de carbono de hasta 0.29%

Aceros de baja aleacin [con resistencia de hasta 100 Ksi (690MP)]

Aceros al cromo-molibdeno (0.5 a 9% de Cr y 005 a 1% de Mo).

Aceros inoxidables

Aleaciones con base de nquel.

COMIMSA

80

SOLDADURA PARA SUPERVISORES

Electrodos

Los electrodos para arco sumergido producen depsitos de soldadura que coinciden con los

metales base de acero al carbono, aceros de baja aleacin, aceros alto carbono, aceros de

aleacin especial, aceros inoxidables, aleaciones de nquel y aleaciones especiales para

aplicaciones de recubrimiento. Estos electrodos se suministran como alambre slido

desnudo y como electrodos compuestos con ncleo metlico (similares a los electrodos para

soldadura por arco con ncleo de fndente).

Los electrodos de acero suelen estar recubiertos de cobre, excepto los destinados a

materiales resistentes a la corrosin o a ciertas aplicaciones nucleares. El recubrimiento de

cobre prolonga la vida en almacenamiento, reduce el desgaste por rozamiento con el tubo

de contacto y mejora la conductividad elctrica. El dimetro de los electrodos para soldadura

por arco sumergido varia de 1.6 a 6.4mm (1/16 a pulg).

Fundentes

Los fundentes protegen el charco de soldadura de la atmsfera al cubrir el metal con escoria

fundida (fndente fusionado). Los fundentes limpian el charco de soldadura, modifican la

composicin qumica del metal de soldadura e influyen en la forma que adquirir el cordn

de soldadura y en las propiedades mecnicas que tendr. Los fundentes son compuestos

minerales granulares que se mezclan d acuerdo con diversas formulaciones. Dependiendo

del mtodo de fabricacin elegido, los diferentes tipos de fundentes se fusionan, aglomeran

o mezclan por medios mecnicos.

COMIMSA

81

SOLDADURA PARA SUPERVISORES

Electrodos y Fundentes de Acero al Carbono

La especificacin AWS A 5.17 prescribe los requisitos que deben cumplir los electrodos y

fundentes para soldadura por arco sumergido de aceros al carbono. Los electrodos slidos

se clasifican segn la qumica del depsito. Los fundentes se clasifican con base en las

propiedades del metal de soldadura que se obtienen cuando se usan con electrodos

especficos. En el esquema siguiente se muestra el sistema de clasificacin para las

combinaciones fundente-electrodo.

Los fundentes se clasifican con base en la composicin qumica y en las propiedades

mecnicas del metal de soldadura depositado con un electrodo de una clasificacin

especfica. La seleccin de los consumibles de SAW depender de las propiedades qumicas

y mecnicas que deba tener el componente que fabrica, de la posicin de soldadura (1G,

2G, 2F), y de la preparacin que deba recibir la superficie del acero para soldar.

COMIMSA

82

SOLDADURA PARA SUPERVISORES

Indica Fundente

Indica la resistencia mnima a la tensin (en incrementos de 10 000 psi

69 Mpa) del metal de soldadura depositado de acuerdo con las

condiciones de soldadura dadas y empleando el fndente que se

clasifica y un electrodo con la clasificacin especfica que se indica.

Designa las condiciones de tratamiento trmico en que se

efectuaron las pruebas. A indica recin soldado, y P, tratado

trmicamente despus de la soldadura. El tiempo y la temperatura

del tratamiento trmico post soldadura son los que se especifican.

Indica la temperatura mnima (en F) a la que la resistencia al

impacto del metal de soldadura arriba mencionado es de 27 J (20

pies-lb) o ms.

F X X X E X X X

E indica un electrodo slido; EC indica un electrodo compuesto

Clasificacin del electrodo empleado para reducir la soldadura a

la que se refiere lo anterior

EJEMPLOS

F7A6-EM12K es una designacin completa. Se refiere a un fndente que produce metal de soldadura que,

en la condicin recin soldada, tiene una resistencia a la tensin de por lo menos 70 000 psi (480 Mpa) y

resistencia al impacto. Charpy de muesca en V de por lo menos 27 J (20 ft-lb) a 51 o C (-60oF) cuando se

produce con un electrodo EM12K en las condiciones que prescribe esta especificacin.

F7A4-EC1 es una designacin completa para un fndente cuando tambin cuando tambin se indica la

marca del electrodo empleado para la clasificacin. Se refiere a un fndente que con dicho electrodo

produce metal de soldadura que, en la condicin recin soldada, tiene una resistencia a la tensin de por lo

menos 70 000 psi (480 Mpa) y energa Charpy de muesca en V de por lo menos 27 J (20 pies lb) a 40 oC

(-40oF), cuando se produce en las condiciones que prescribe esta especificacin.

COMIMSA

83

SOLDADURA PARA SUPERVISORES

Los fabricantes de consumibles para SAW producen combinaciones del electrodo/fndente

formuladas para satisfacer

requisitos especficos de propiedades qumicas y mecnicas y de condiciones de

solubilidad. Al seleccionar los consumibles para SAW, conviene tener presentes los

siguientes aspectos:

1) Conveniencia de escoger un fndente

neutral o activo. Un fndente neutral aade

pocos elementos de aleacin o ninguno, al depsito de soldadura, en tanto que un fndente

activo agrega elementos de aleacin al metal de soldadura depositado.

2) Si los fundentes que se estn considerando tienen una composicin qumica debidamente

equilibrada para usarse con una clasificacin de electrodo dada.

3) Los requisitos de propiedades mecnicas exigidos. Esto incluye las propiedades de

impacto CVN, as como la resistencia mecnica y la ductilidad del depsito resultante.

4) Aplicabilidad de una combinacin electrodo/fndente dada, lo que incluye la capacidad

para mojar las paredes de

la unin sin socavamiento ni traslape en fro, la capacidad

para soldar sobre holln e incrustaciones y la facilidad de eliminacin de la escoria.

COMIMSA

84

SOLDADURA PARA SUPERVISORES

Electrodos y Fundentes para Aceros de Baja Aleacin

El metal de soldadura de acero de baja aleacin puede depositarse con electrodos slidos

de acero de aleacin, fundentes que contienen los elementos de aleacin y los electrodos

compuestos cuyo ncleo contiene los elementos de aleacin. Los electrodos de acero de

aleacin y los electrodos compuestos normalmente se sueldan bajo un fndente neutral.

Los fundentes con elementos de aleacin generalmente se usan con electrodos de acero al

carbono para depositar metal de soldadura aleado.

La especificacin ANSI/AWS A 5.23 prescribe requisitos para los electrodos slidos y

compuestos y los fundentes que se usan para soldar aceros de baja aleacin. Los fundentes

se clasifican de acuerdo de acuerdo con las propiedades del metal de soldadura que se

obtienen cuando se usan con electrodos especficos.

Electrodos y Fundentes de Acero Inoxidable

La especificacin ANSI/AWS A 5.9 cubre los metales de aporte para soldar aceros al cromo y

al cromo-nquel resistentes a la corrosin o al calor. Esta especificacin incluye aceros en

los que el cromo excede el

4% y el nquel no excede el 50% de la composicin. Los electrodos de alambre slido se

clasifican con base en su composicin qumica de fbrica, y los electrodos compuestos, con

base en el anlisis qumico de una muestra fusionada.

COMIMSA

85

SOLDADURA PARA SUPERVISORES

Variables de Operacin

El control de las variables de operacin en la soldadura por arco sumergido es indispensable

para obtener tasas de produccin elevadas y soldaduras de buena calidad. Estas variables,

en orden aproximado de importancia, son las siguientes:

1)

2)

3)

4)

5)

6)

7)

8)

Amperaje de soldadura

Tipo de fndente y distribucin de partculas

Voltaje de soldadura

Velocidad de soldadura

Tamao del electrodo

Extensin del electrodo

Tipo de electrodo

Anchura y espesor de la capa de fndente.

El operador debe saber qu efecto tienen las variables sobre la accin de soldadura, y cmo

deben ajustarse.

COMIMSA

86

SOLDADURA PARA SUPERVISORES

CAPITULO No. 9

DISCONTINUIDADES EN UNIONES SOLDADAS

INTRODUCCION

Definicin

Una discontinuidad es una interrupcin en la estructura fsica de una soldadura, tal como falta

de homogeneidad en las caractersticas mecnicas, metalrgicas o fsicas de un material o

soldadura.

CLASIFICACION DE DISCONTINUIDADES

Las posibles discontinuidades en soldadura pueden agruparse de forma general de la

siguiente manera:

Discontinuidades dimensionales

-

Distorsin

Dimensin incorrecta de la soldadura

Dimensiones finales incorrectas

Perfil incorrecto de la soldadura

COMIMSA

87

SOLDADURA PARA SUPERVISORES

Discontinuidades Inherentes al proceso de soldadura

-

Porosidad

Inclusiones de escoria

Inclusiones de tungsteno

Falta de fusin

Falta de penetracin

Socavado

Grietas

Discontinuidades inherentes al metal de aporte

Discontinuidades inherentes al metal base

COMIMSA

88

SOLDADURA PARA SUPERVISORES

DISCONTINUIDADES DIMENSIONALES

Distorsin

Los procesos de soldadura involucran la aplicacin de calor y la fusin de metal base. Este

calor puede producir expansin o contraccin trmica lo cual a su vez nos origina esfuerzos

de diferentes magnitudes, los cuales pueden permanecer en la soldadura despus de

haberse enfriado la estructura. Tales esfuerzos tienden a causar distorsin. Ver Figura No. 1

Figura No. 1 Distorsin

Dimensin incorrecta de la soldadura

El tamao de soldadura de filete, de acuerdo a la AWS, se define como la longitud de la

pierna del tringulo recto issceles ms grande que puede ser inscrito dentro de la seccin

transversal del filete de soldadura. Ver Figura No. 2

COMIMSA 89

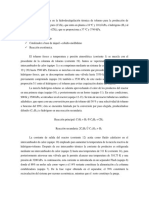

SOLDADURA PARA SUPERVISORES

Tamao

Tamao

Nota: Convexidad C no deber exceder a 0.1 del tamao actual +0.03 in.

(A) Perfiles de Soldadura Deseables

(B) Perfiles de soldadura

Aceptables

(C) Perfiles Inaceptables en Filete

Tamao

Gargarnta

Insuficiente

Convexidad

excesiva

Socavado

excesivo

Traslape

Longitud

Insuficiente

Fusin

incompleta

Figura No. 2 Perfiles de Soldadura

COMIMSA

90

SOLDADURA PARA SUPERVISORES

Note: Refuerzo R no deber exceder a 1/8

(D) Perfiles Aceptables en Ranura

Convexidad

Excesiva

Garganta

Insuficiente

Socavado

Excesivo

Traslape

(E) Perfil Inaceptable en soldadura a tope

COMIMSA

91

SOLDADURA PARA SUPERVISORES

El tamao de una soldadura de ranura es la penetracin de la junta (Profundidad de bisel

ms la penetracin de la raz cuando es especificada).

Soldaduras que no son del tamao correcto, ya sea mayores o menores, pueden ser

detectadas visualmente, mediante el uso de un instrumento de medicin y por comparacin

con muestras aprobadas.

Dimensiones finales incorrectas

Con el propsito de inspeccionar dimensionalmente las soldaduras, existen los siguientes

instrumentos.

1) Vernier

2) Micrmetro de exteriores

3) Escalas

4) Plantillas pasa no pasa para medicin de filete

5) Calibradores

COMIMSA

92

SOLDADURA PARA SUPERVISORES

EQUIPO UTILIZADO PARA LA MEDICION DE SOLDADURAS

COMIMSA

93

SOLDADURA PARA SUPERVISORES

EQUIPO UTILIZADO PARA LA MEDICION DE SOLDADURAS

COMIMSA

94

SOLDADURA PARA SUPERVISORES

Como es utilizado el equipo en las diferentes inspecciones dimensionales

UTILIZADAS PARA LA MEDICION DE SOLDADURAS CONCAVAS Y CONVEXAS

PLANTILLAS

COMIMSA

95

SOLDADURA PARA SUPERVISORES

UTILIZADOS PARA LA MEDICION DE ALTURAS DE

CORONAS, COMPARACION DE POROSIDADES

UTILIZADOS PARA LA MEDICION DE SOCAVADOS,

Y MEDICION DE LONGITUDES

CALIBRADORES V-WAC

COMIMSA

96

SOLDADURA PARA SUPERVISORES

MEDICION DE SOCAVADOS Y

LONGITUD DE LA PIERNA DEL FILETE

MEDICION DEL NGULO

DE PREPARACIN Y DESALINEAMIENTO