Escolar Documentos

Profissional Documentos

Cultura Documentos

SERTIFIKASI PAD EYE

Enviado por

andyajoeTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

SERTIFIKASI PAD EYE

Enviado por

andyajoeDireitos autorais:

Formatos disponíveis

BAB IV

PERHITUNGAN UNTUK SERTIFIKASI PAD EYE

Setiap peralatan yang dibuat untuk digunakan sebagai alat bantu proses pada

industri minyak dan gas bumi haruslah aman dalam segala hal baik selama proses

transportasi dan operasionalnya. Peralatan tersebut tidak boleh membahayakan

operator maupun peralan lain. Untuk menjamin hal tersebut, maka diperlukan aturanaturan baku yang harus dipatuhi sebagai guideline yang sudah standar dan berlaku

secara internasional. Untuk meyakinkan pelanggan bahwa peralatan yang kita buat

sudah sesuai dengan standar yang ada, maka dibuatlah sistem sertifikasi yang berupa

pengecekan terhadap peralatan yang dibuat apakah benar-benar sudah sesuai dengan

standar yang berlaku atau belum. Pengecekan ini biasanya dilakukan oleh konsultan

independen sehingga keabsahannya bisa dipercaya dan dapat dipertanggung

jawabkan.

Dalam bab ini penulis hanya membahas perhitungan kekuatan pad eye dan

perhitungan kekuatan pengelasan pad eye untuk pengajuan sertifikasi dengan

menggunakan formulasi yang telah dibakukan pada PT. WN.

4.1 Perhitungan Kekuatan Pad Eye

4.1.1 Tujuan

Untuk menentukan kekuatan minimal dari lifting set dan pad eye.

73

74

4.1.2 Referensi dan Data Teknis

a. DNV Standard for Certification No 2.7-1 Offshore Containers, April 2006.

b. EN 12079-1:2006.

4.1.3 Dasar Perancangan

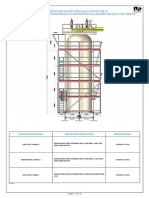

a. MPFM skid dengan 4 Lifting points.

b. Rating atau maximum gross mass sebesar: R = 800 kg.

c. Sling 4 kaki dengan sudut 30 ke arah vertikal.

d. Sling dengan Quad Assembly (Master link & Intermediate).

e. Material : ASTM A 131 atau setara, Minimal Yield Strength 235 Mpa =

235 N/mm2.

4.1.4 Resulting Sling Load

RSL =

3.R.g

3x800 x9.81

=

= 8808,02 N

(n 1). cos (4 1). cos 30

Dimana :

RSL = Resultan sling load /Resultan gaya dari sling pada pad eye (N).

R = Rating atau Maximum gross mass dari offshore container (Kg).

g = Gaya gravitasi (~ 9.81 m/s2 ).

n = Jumlah kaki sling.

= Sudut kemiringan kaki sling ke arah vertikal.

75

4.1.5 Kekuatan Pad Eye

Untuk perhitungan kekuatan dari pad eye ada dua kriteria yang harus

dipenuhi yaitu :

Gambar 4.1 Pad eye

A. Tear out-stress

Re

3.RSL

2.H .t DH .t

3 x8808.02 N

= 20.53N / mm 2

(2 x37.5 x 25) (23.5 x 25)

B. Contact Stress

Re 23.7

RSL

DH .t

76

= 23.7 x

8808.02 N

= 91.77 N / mm 2

23.5 x 25

Dimana :

Re = Spesifikasi minimal yield strength material pad eye (N/mm2).

RSL = Resultan gaya dari sling pada pad eye (N).

H = Jarak terpendek dari tengah lubang baut ke sisi luar pad eye (mm).

DH = Diameter lubang baut (mm).

t = Ketebalan pad eye (mm).

4.1.6 Kesimpulan

Desain dapat diterima karena Tear out-stress dan Contact Stress masih

jauh di bawah nilai Yield Strength dari material pad eye dimana Re

Minimumnya adalah 235 N/mm2.

4.2 Perhitungan Kekuatan Pengelasan Pad Eye pada Frame

4.2.1 Tujuan

Untuk memastikan kekuatan pengelasan dari pad eye apakah sudah

memenuhi kemampuannya untuk menahan beban dari MPFM skid.

4.2.2 Referensi & Data Teknis

a. AWS D1.1/D1.1M:2004.

77

b. Rating atau maximum gross mass approx. (R) = 800 kg.

c. Banyaknya pad eye terpasang (n) = 4 pcs.

d. Sudut kaki sling () = 30.

e. Weld filler = AWS ER 70S-6.

f.

Panjang kampuh las (l) = 84 mm x 2.

g. Material = Plat tebal 25mm ASTM A 131 Grade D atau yang setara.

Minimal yield strength 235 Mpa = 235 N/mm2.

Gambar 4.2 Pad eye dan arah gaya

4.2.3 Mencari Gaya pada 4 Pad Eye pada Sudut-sudut Frame

RSL =

3.R.g

3 x800 x9.81

=

= 8808.02 N

(n 1). cos (4 1). cos 30

78

Dimana :

RSL = Resultan gaya sling pada pad eye (N).

R = Rating atau Maximum gross mass dari offshore container (Kg).

g = Gaya gravitasi (~ 9.81 m/s2 ).

n = Jumlah kaki sling.

= Besarnya sudut dari kaki sling dari arah vertikal (derajat).

L = Jarak lubang pad eye ke frame.

l = Panjang kampuh las.

h = Besar kampuh las

Gambar 4.3 Dimensi penampang kampuh las

Gaya yang terjadi pada setiap pad eye :

F=

RSL 8808.02 N

=

= 897.86kg

g

9.81m / s 2

79

Fy = F . cos 30 = 897.86 x0.866 = 777.55kg

Fx = F . cos 60 = 897.86 x0.5 = 448.93kg

4.2.4 Shear Stress pada Kampuh Las

sw =

3.F

3x897.86kg

=

= 1.15kg / mm 2

(2.4.l.h) 2 x 4 x84 x3.5

4.2.5 Bending Stress pada Kampuh Las

bw =

3.Fx.L 3 x 448.93kgx 46

=

= 1.254kg / mm 2

( 2.l 2 .h)

2 x84 2 x3.5

4.2.6 Tensile Strength dari Weld Filler AWS ER 70S-6

er =70ksi = 70000 psi = 49.3 kg/mm2

all = er x safety factor

all = 49.3kg/mm2 x 0.3 = 14.79kg/mm2

4.2.7 Kesimpulan

Shear stress dan bending stress pada daerah yang dilas lebih kecil

dari tensile strength yang diperbolehkan.

sw (1.15) < all (14.79) dan bw (1.254) < all (14.79)

Jadi pengelasan ini masih mampu menahan beban MPFM Skid dengan

aman.

Você também pode gostar

- Crane ChecklistDocumento4 páginasCrane ChecklistES Rouza100% (1)

- Sertifikat Hidraulic Jack - YCW 400-1103Documento2 páginasSertifikat Hidraulic Jack - YCW 400-1103Ma'rufAinda não há avaliações

- OPTIMASI PENYEDERHANAAN IZIN MIGASDocumento33 páginasOPTIMASI PENYEDERHANAAN IZIN MIGASFahrul FauziAinda não há avaliações

- Cara Menghitung Kebutuhan Kawat Las PDFDocumento7 páginasCara Menghitung Kebutuhan Kawat Las PDFhamidrais100% (1)

- JHSEA Instalasi CCTVDocumento3 páginasJHSEA Instalasi CCTVmuhammad syaifulAinda não há avaliações

- PPR Rucika - Elbow 90Documento6 páginasPPR Rucika - Elbow 90Randi RahmanAinda não há avaliações

- OPTIMASI PROSES PRODUKSI WIRE MESHDocumento18 páginasOPTIMASI PROSES PRODUKSI WIRE MESHAndri Adi PratamaAinda não há avaliações

- PLAT BAJADocumento5 páginasPLAT BAJADizky Indra YuliadiAinda não há avaliações

- HORIZONTAL DIRECTIONAL DRILLING, AUGER BORING, GROUND ANCHOR, ENGINEERING & FABRICATIONDocumento2 páginasHORIZONTAL DIRECTIONAL DRILLING, AUGER BORING, GROUND ANCHOR, ENGINEERING & FABRICATIONErlinawati Bintu SupiyoAinda não há avaliações

- 092 - Penawaran .April - RTDocumento1 página092 - Penawaran .April - RTdedikartiwa_dkAinda não há avaliações

- PUIL 2011 Amandemen 1 2013Documento165 páginasPUIL 2011 Amandemen 1 2013Muizatul oktavia PutriAinda não há avaliações

- PV Elite (Awal Belajar)Documento4 páginasPV Elite (Awal Belajar)PeterAinda não há avaliações

- Pengukuran Geometrik Tangki Dengan Theodolite/Total StationDocumento17 páginasPengukuran Geometrik Tangki Dengan Theodolite/Total StationAyu PradithaAinda não há avaliações

- Kriteria Penerimaan ToleransiDocumento1 páginaKriteria Penerimaan ToleransiNada Nisrina RaniahAinda não há avaliações

- PENGELASANDocumento37 páginasPENGELASANIndra SaputraAinda não há avaliações

- Bar BendingDocumento4 páginasBar BendingIndra INAinda não há avaliações

- List Data Kalibrasi Alat UkurDocumento3 páginasList Data Kalibrasi Alat UkurGoratsibueayahoo.com GoratAinda não há avaliações

- Excel FluidaDocumento24 páginasExcel FluidaihsanulirfanAinda não há avaliações

- Cara Membuat Mesin Kasir Di Ms. ExcelDocumento7 páginasCara Membuat Mesin Kasir Di Ms. ExcelMochammad Axel R PAinda não há avaliações

- Pertemuan 8 - Solid Ops, HypotheticalDocumento16 páginasPertemuan 8 - Solid Ops, HypotheticalekasafitriiAinda não há avaliações

- REKAP HARGADocumento48 páginasREKAP HARGAAchmad SholihinAinda não há avaliações

- Inspeksi Pompa CentrifugalDocumento4 páginasInspeksi Pompa CentrifugalmahmudinurAinda não há avaliações

- PIPA PENYALUR INSPEKSIDocumento16 páginasPIPA PENYALUR INSPEKSIIrsyad RosyidiAinda não há avaliações

- Perhitungan MusholaDocumento99 páginasPerhitungan MusholahartantoAinda não há avaliações

- Pengolahan Data Teknis dan Pengukuran Proses Pengujian TimbanganDocumento56 páginasPengolahan Data Teknis dan Pengukuran Proses Pengujian TimbanganAbu MalikAinda não há avaliações

- PipaTransmisiGasGresikSemarangInspeksiCathodicProtectionDocumento1 páginaPipaTransmisiGasGresikSemarangInspeksiCathodicProtectionRenaldo akbar100% (1)

- Asme B20.1 - Safety Standard For Conveyors and Related Equipment (2015)Documento34 páginasAsme B20.1 - Safety Standard For Conveyors and Related Equipment (2015)Noviendo Tria AriwibowoAinda não há avaliações

- Metode UPV Crack DepthDocumento2 páginasMetode UPV Crack DepthPadsha Dirgantara100% (1)

- Wire Sling Kapasitas 400kgDocumento1 páginaWire Sling Kapasitas 400kgneulaAinda não há avaliações

- Lifting Lug ValoDocumento16 páginasLifting Lug ValoMahfudRido'iRonggomaniaAinda não há avaliações

- Magnetic Particle TestDocumento16 páginasMagnetic Particle Testm. arif budi setiawanAinda não há avaliações

- Laporan Makro Etsa (Farhan)Documento8 páginasLaporan Makro Etsa (Farhan)Riza Ahmad Sofikul IrfanAinda não há avaliações

- Prosedur NDT UT - FAHMI - LANJUTAN S.D 6Documento27 páginasProsedur NDT UT - FAHMI - LANJUTAN S.D 6Abdan SyakuroAinda não há avaliações

- CATERPILLAR ENGINE C #32Documento18 páginasCATERPILLAR ENGINE C #32Antonius AjalahAinda não há avaliações

- Tabel Berat 22Documento60 páginasTabel Berat 22cacaAinda não há avaliações

- 02 Ahs CK Malinau 21Documento29 páginas02 Ahs CK Malinau 21udwi ariAinda não há avaliações

- Dok. Teknis LTSA JambiDocumento24 páginasDok. Teknis LTSA JambiRizky HarahapAinda não há avaliações

- SOP Ultrasonic Testing-DikonversiDocumento7 páginasSOP Ultrasonic Testing-Dikonversibastian hidayatullohAinda não há avaliações

- Clasifikasi & Kapasitas Material Scaffolding Dalam Menahan Beban PDFDocumento2 páginasClasifikasi & Kapasitas Material Scaffolding Dalam Menahan Beban PDFElnesa Fitma SAinda não há avaliações

- 2nd National Trainer Skill CompetitionDocumento23 páginas2nd National Trainer Skill CompetitionNandar AsnandarAinda não há avaliações

- Calculation For Nominal Wall Thickness of Stainless Steel PipeDocumento8 páginasCalculation For Nominal Wall Thickness of Stainless Steel PipeDeden SobirinAinda não há avaliações

- Metode SheetpileDocumento4 páginasMetode Sheetpileaandwi1011Ainda não há avaliações

- INTERIOR DESIGNDocumento8 páginasINTERIOR DESIGNFachra PravitaAinda não há avaliações

- STANDARISASI Dan SPESIFIKASI TEKNIK IBDocumento5 páginasSTANDARISASI Dan SPESIFIKASI TEKNIK IBrizkytrioAinda não há avaliações

- Laboratorium Terakreditasi KANDocumento24 páginasLaboratorium Terakreditasi KANhantudonatAinda não há avaliações

- DefleksiDocumento4 páginasDefleksiHeru HermansyahAinda não há avaliações

- Tahapan DismantlingDocumento22 páginasTahapan DismantlingKONSULTAN RELOKASI RTGAinda não há avaliações

- Uts Metrologi ManufakturDocumento15 páginasUts Metrologi ManufakturAizza KiranaAinda não há avaliações

- STAAD PRO PEMBEBANANDocumento15 páginasSTAAD PRO PEMBEBANANWahyu Nursamhuda, STAinda não há avaliações

- Uji_Palu_BetonDocumento6 páginasUji_Palu_Betonsukir ponari100% (1)

- BoQ ISI YogyakartaDocumento41 páginasBoQ ISI YogyakartaJihaadAinda não há avaliações

- Diagram Listrik RS BenggolDocumento4 páginasDiagram Listrik RS BenggolPanjiAinda não há avaliações

- Isi Laporan Penetrant Test NDTDocumento12 páginasIsi Laporan Penetrant Test NDTmayaphobiaAinda não há avaliações

- Proses Pemeriksaan Disc Dan Seat Pada Safety ValveDocumento17 páginasProses Pemeriksaan Disc Dan Seat Pada Safety ValvePrasetyo Hadi0% (1)

- Journal OHC 35 TDocumento3 páginasJournal OHC 35 TMuchamadAsyhariAinda não há avaliações

- Tugas Tribologi Dan Perawatan Mesin - 7A - M.Fahreza Azhar H. - 2003035050Documento3 páginasTugas Tribologi Dan Perawatan Mesin - 7A - M.Fahreza Azhar H. - 2003035050Abdul RozaqAinda não há avaliações

- STERNTUBE DESIGNDocumento15 páginasSTERNTUBE DESIGNFelix Adyatma RosyadiAinda não há avaliações

- Mesin Penarik JaringDocumento20 páginasMesin Penarik Jaringlukman hakimAinda não há avaliações

- BAB VII TR 3 DewiDocumento22 páginasBAB VII TR 3 DewiChoirun HidaAinda não há avaliações

- Electrode Kul3Documento13 páginasElectrode Kul3Lauren BowenAinda não há avaliações

- COVERDocumento1 páginaCOVERandyajoeAinda não há avaliações

- ANALISIS STRUKTURDocumento36 páginasANALISIS STRUKTURandyajoe100% (2)

- Perhitungan Kekuatan LasDocumento2 páginasPerhitungan Kekuatan LasandyajoeAinda não há avaliações

- PipingDocumento56 páginasPipingHermawan Nicklass Ba'wolAinda não há avaliações

- Latarbelakang AlgoritmaDocumento4 páginasLatarbelakang AlgoritmaandyajoeAinda não há avaliações

- PENGELASAN SMAWDocumento6 páginasPENGELASAN SMAWandyajoeAinda não há avaliações

- ANALISIS STRUKTURDocumento36 páginasANALISIS STRUKTURandyajoe100% (2)

- PENGELASAN SMAWDocumento6 páginasPENGELASAN SMAWandyajoeAinda não há avaliações

- Energi AnginDocumento24 páginasEnergi AnginandyajoeAinda não há avaliações

- PENGELASAN SMAWDocumento6 páginasPENGELASAN SMAWandyajoeAinda não há avaliações

- Pertemuan I Kewiraswastaan PDFDocumento9 páginasPertemuan I Kewiraswastaan PDFandyajoeAinda não há avaliações

- Latarbelakang AlgoritmaDocumento4 páginasLatarbelakang AlgoritmaandyajoeAinda não há avaliações

- S1 2013 284266 Chapter1 PDFDocumento5 páginasS1 2013 284266 Chapter1 PDFandyajoeAinda não há avaliações

- An Struktur Gedung Instalasi RawatDocumento142 páginasAn Struktur Gedung Instalasi RawatFirman Ahmad FauziAinda não há avaliações

- An Struktur Gedung Instalasi RawatDocumento142 páginasAn Struktur Gedung Instalasi RawatFirman Ahmad FauziAinda não há avaliações

- K3 UNTUK KESELAMATANDocumento14 páginasK3 UNTUK KESELAMATANandyajoeAinda não há avaliações

- Tugas NDTDocumento9 páginasTugas NDTandyajoeAinda não há avaliações

- Standard PipaDocumento10 páginasStandard PipaandyajoeAinda não há avaliações

- Sistem PerpipaanDocumento25 páginasSistem PerpipaanandyajoeAinda não há avaliações

- Pertemuan II Kewiraswastaan PDFDocumento53 páginasPertemuan II Kewiraswastaan PDFandyajoeAinda não há avaliações

- Standard PipaDocumento10 páginasStandard PipaandyajoeAinda não há avaliações

- Tugas NDTDocumento6 páginasTugas NDTandyajoeAinda não há avaliações

- FelixDocumento7 páginasFelixandyajoeAinda não há avaliações

- Welding ArgonDocumento10 páginasWelding ArgonandyajoeAinda não há avaliações