Escolar Documentos

Profissional Documentos

Cultura Documentos

7 Eaf & Bof

Enviado por

Himawan HadiTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

7 Eaf & Bof

Enviado por

Himawan HadiDireitos autorais:

Formatos disponíveis

PEMBUATAN BAJA

PADA EAF (Electric Arc Furnace)

Departemen

Departemen Teknik

Teknik Metalurgi

Metalurgi dan

dan Material

Material

Fakultas

Fakultas Teknik

Teknik Universitas

Universitas Indonesia

Indonesia

2010

2010

PROF.

PROF. DR.-ING.

DR.-ING. BAMBANG

BAMBANG SUHARNO

SUHARNO

Bahan Baku Pembuatan Baja

Hot Metal (Pig Iron)

– Hasil dari Blast Furnace atau Corex Process (Smelting Reduction)

Sponge Iron (Besi Spons)

– Hasil dari Direct Reduction

Scrap (Besi Tua)

Lime (CaO = Batu Kapur), B = SiO2/CaO

Flux (CaF2)

Bahan Paduan (Alloy Fe-Si, Fe-Mn, Fe-Cr, Fe-Ni, Fe-V,

Fe-W etc

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Electric Arc Furnace & Ladle Furnace

Metallurgy and Materials Engineering Department

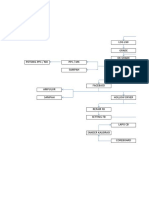

DIAGRAM ALIR PROSES PRODUKSI - PABRIK PENGECORAN BAJA II ( SLAB STEEL PLANT )

914 CHARGING CRANE 916 CASTING CRANE

SPONGE IRON ( 110 T ) ALLOY

BURN LIME ( 4 T ) ò

BUCKET RH - VACUUM

SCRAP DEGASSING

ENERGY 690 kWh / TLS

SCRAP (37 T)

ø T=1540ºC-1555ºC

GRAFIT ( 49 KG/TLS )

OXYGEN ( 40 NM³/TLS) ð GAS & DUST

ð TUNDISH 24 TON

130 TON LIQUID STEEL ARGON GAS MOULD

TORCH CUTTING

LIQUID STEEL ð

SLAG ð

FERRO ALLOY LADLE TURRET · ·

T=1620ºC 220 TON · · ·

LADLE · · ·

· · · ·

130 T. LIQUID STEEL · · · · ·

· ·

ENERGY (40 kWh/ TLS)

FERRO ALLOY ò

BURN LIME ( 3 KG/TLS )

ARGON BUBLING

ð

LADLE TRANSFER CAR T= 1565-1580ºC

SLAB INSPECTION

LADLE TRANSFER CAR

ARGON BUBLING SLAB DIMENTION :

( 800 - 1400 ) X 200 X ( 6000 - 12.000 )

LADLE FURNACE mm

ELECTRIC ARC FURNACE SECONDARY METALURGY PROCESS CASTING PROCESS

( PROSES PELEBURAN ) (PROSES METALURGI SEKUNDER) (PROSES PENGECORAN)

Metallurgy and Materials Engineering Department

¬ Material padat : 100 %

¬ Pig Iron : C ~ 4,2 : 10 % max Supply C

¬ Sponge Iron C ~ 1,7 % 70-80 % Peningkatan mutu

¬ Scrap C ~ Tak menentu 20 – 100 % Kualitas biasa

¬ Mutu Baja Tergantung SPONGE IRON (<100%)

¬ Tidak mengandung “kotoran”, S,P Rendah

¬ Unsur pengotor baja : Cu, Sn, Pb dll, hampir tak ada

¬ Produk

¬ Baja Karbon: Rendah, Medium, Tinggi

¬ Paduan: Stainless Steel, Chrom-, Mangan-, Vanadium Steel (penambahan Ferro

Alloys: FeSI, FeCr, FeMn, FeNi)

¬ Proses:

¬ Oksidasi – Melting

¬ Reduksi : P & S (Dephosforisasi & Desulfurisasi)

¬ Refining – Alloying (Pengaturan Komposisi)

Metallurgy and Materials Engineering Department

¬ Waktu Proses : 90 – 150 Menit

¬ Medium Frequensi

¬ High Frequensi

¬ Ultra High Frequensi

¬ PERBEDAAN DAPUR EAF DENGAN BOF

¬ Dapur Busur Listrik : Dapat Grade biasa – Grade Tinggi

¬ BOF (Basic Oxygen Furnace) : Hanya Untuk Grade Tertentu

¬ BAHAN BAKU/ MATERIAL UNTUK EAF

¬ C Steel

¬ Return Stainless Steel

¬ Ferro Alloy (high Carbon) : Murah

Metallurgy and Materials Engineering Department

¬ Bahan Tambahan

¬ CaO : Kapur Bakar

¬ CaF2 : Fluorspar

¬ Fe-Si

¬ FeMn

¬ FeCrSi (lowC)

¬ FeCr (low C) Mahal

¬ CHARGING

¬ Charging I : Diberikan Cao (Kapur Bakar) Pada Dasar Bucket

¬ Charging II : Jangan Tunggu cair 100 % Charging, Sebab:

¬ Effisiensi Panas Rendah

¬ Logam Cair “muncrat” : Berbahaya

¬ Sebaiknya 75 % Cair

¬ Refraktori akan terkikis (mekanis & thermal)

¬ Minimum Charging: 2X

¬ Biasanya : 3 X, Jangan lebih dari 3 X

Metallurgy and Materials Engineering Department

¬ PENGATURAN MATERIAL

¬ Besar : Bottom & Tengah

¬ Menjaga Bottom Furnace

¬ Agar Scrap tidak terbentur elektroda sewaktu proses pencairan

¬ Kecil : Atas dan Samping

¬ Menjaga refleksi busur listrik terhadap atap (roof) dan dinding

¬ PERIODE MELTING

¬ Usahakan sesingkat mungkin

¬ Power maksimum

¬ Gunakan Oxygen sebagai Cutting Scrap pada saat Scrap sudah

“merah”

Metallurgy and Materials Engineering Department

¬ PERIODE REFINING

¬ Tujuan : Penurunan Kadar Karbon

¬ Dengan cara Oxygen Blowing

¬ Menggunkaan Pipa Baja Biasa

¬ Tekanan Tidak Tinggi

¬ Posisi Penyemprotan antara “Slag – Cairan Baja”

¬ Menggunakan pipa khusus

¬ Terdapat Air Pendingin pada pipa

¬ Posisi Pipa Pada Permukaan

¬ MAKSUD O2-BLOWING

¬ Menurunkan Kadar C (Kadar C pada Stainless Steel: Rendah, < 0.2%)

¬ Terjadi “Carbon Boil”

¬ Dapat membersihkan Baja

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

¬ PERIODE REDUKSI

¬ Dimulai Saat Blowing O2 selesai

¬ PENAMBAHAN ALLOY (Atur Komposisi)

¬ FeSi, FeCr

¬ FeCrSi, FeMnSi

¬ SLAG OFF

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

PEMBUATAN BAJA

PADA BOF (Basic Oxygen Furnace)

Departemen

Departemen Teknik

Teknik Metalurgi

Metalurgi dan

dan Material

Material

Fakultas

Fakultas Teknik

Teknik Universitas

Universitas Indonesia

Indonesia

2010

2010

PROF.

PROF. DR.-ING.

DR.-ING. BAMBANG

BAMBANG SUHARNO

SUHARNO

¬ MATERIAL INPUT :

¬ Besi Mentah Cair : 90 %

¬ Scrap C : 10 % (Sebagai Proteksi Refraktoris)

¬ OUTPUT :

¬ Baja Karbon Rendah s/d 0.25 %

¬ Material : pelat/ Kaleng, Material Kosntruksi, Kawat/ Paku, Pipa

¬ Baja Karbon Medium 0.25 – 0.60 %

¬ Komponen/ Peralatan: Roda Gigi, Komponen Otomotiv, Tempa/Cor

¬ Baja Karbon Tinggi 0.60 – 1,7 %

¬ Perkakas/ Tool: Martil, Tang, Kikir, Pahat, Obeng, Anvil, Gergaji,

Gunting, Kapak

Metallurgy and Materials Engineering Department

¬ KAPASITAS : 150 – 300 Ton (di Jepang)

¬ FUNGSI UTAMA BOF:

¬ Menurunkan Kadar Karbon Dengan O2 Murni

¬ Proses:

¬ O2 Murni diinjeksikan dengan kecepatan tinggi ke permukaan

hot metal

¬ O2 bereaksi dengan [C] --- {CO} = Exothermis

¬ Hanya 20 Menit untuk menurunkan 4,3 % C ke 0,04 % C (Untuk

200 Ton Baja Cair)

¬ High Productivity, Menggeser fungsi Open Hearth Furnace

(lambat)

Metallurgy and Materials Engineering Department

Pembuatan Baja Dalam BOF

Reaksi:

¬ Si Teroksidasi pertama kali,

kemudian C

¬ Jika kadar C sekitar 1%,

terjadi oksidasi Fe

¬ Oksidasi Fe semakin tinggi, jika

C mencapai < 0.1%

¬ Hal tsb diatasi dengan cara

penggunaan ‘lance’ dengan

multiple holes, shg tak terjadi

‘supply O2 yang terpusat”

Metallurgy and Materials Engineering Department

Pada Top BLOW, Kec Dekarburisasi Rendah Jika C< 0.1%

¬ Dikembangkan Bottom Blown Oxygen Process

¬ O2 diinjeksikan dari bawah

¬ Terjadi ‘Stirring Hot Metal” yang Tinggi

¬ Mencegah “Over Oxidation Of Slag”

¬ Dekarburisasi effektif, untuk mencapai target C yang rendah

sekali

¬ JENIS TOP-BOTTOM BLOWN

¬ O2 diinjeksikan dari atas

¬ O2 atau Inert Gas (Ar) diinjeksikan dari bawah untuk “stirring”

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Pada jenis Top-Blown, untuk 1 Ton Molten Metal Butuh

¬ 1033 kg Hot metal

¬ 28 Kg Scrap

¬ 11 Kg Ferro Alloy

¬ 23 Kg Batu Kapur

¬ 50 MN3 O2 Murni

¬ Penambahan Scrap ~ 15 % (sebagai Pendingin)

¬ 20 Menit Blowing: Kadar C turun dari 4 % ke 0,05 %

¬ Temperatur meningkat dari 1200 ke 1630 OC

¬ Saat Tapping: ditambah Alloys +(SiMn or Al) Deoxidizer dalam Ladle

¬ Siap dikirim untuk Proses Sekunder Metalurgi (Untuk baja kualitas tinggi)

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Metallurgy and Materials Engineering Department

Você também pode gostar

- 8 16Documento3 páginas8 16ejans54Ainda não há avaliações

- Marketing PlanDocumento2 páginasMarketing PlanSrinivas NandikantiAinda não há avaliações

- Carbon Steel Flange Rating Chart: ANSI FLANGE ASTM A105, A350 Gr. LF2/LF6 Class 1Documento8 páginasCarbon Steel Flange Rating Chart: ANSI FLANGE ASTM A105, A350 Gr. LF2/LF6 Class 1sutarnoAinda não há avaliações

- Fabrikasi Keramik Dan PolimerDocumento34 páginasFabrikasi Keramik Dan PolimerMz GhandyAinda não há avaliações

- Sizing Heat ExchangersDocumento8 páginasSizing Heat Exchangerstyberius7Ainda não há avaliações

- 610 73 2918 1 10 20181130Documento10 páginas610 73 2918 1 10 20181130Pinni NursaeniAinda não há avaliações

- Overview STG-BB Untuk KPDocumento56 páginasOverview STG-BB Untuk KPJibraltar Amin SyamAinda não há avaliações

- Tugas Perpindahan Panas Evaluasi Shell and Tube He Ketentuan PengerjaanDocumento3 páginasTugas Perpindahan Panas Evaluasi Shell and Tube He Ketentuan Pengerjaantaufik akfaAinda não há avaliações

- Besi UNP PDFDocumento2 páginasBesi UNP PDFMuhammad IdrusAinda não há avaliações

- Blue-Thunder Serie: The Power of BlueDocumento2 páginasBlue-Thunder Serie: The Power of BlueBenjamin Musa ダAinda não há avaliações

- Swift Cup Test (LDR Test)Documento34 páginasSwift Cup Test (LDR Test)Swaran SinghAinda não há avaliações

- Roll WeldingDocumento2 páginasRoll WeldingIndah Suis100% (1)

- Praktikum Metal 1Documento27 páginasPraktikum Metal 1Muhammad Aldi Luthfi FauzanAinda não há avaliações

- Aglomerasi Bijih BesiDocumento44 páginasAglomerasi Bijih BesiAlfiansyah DarmawanAinda não há avaliações

- Assignment b3 MetfisDocumento3 páginasAssignment b3 MetfisDewi Lestari Natalia MarpaungAinda não há avaliações

- Pengaruh Pengerjaan Dingin (Cold Working) Pada Baja Tahan Karat Jenis Austenitik (Austenitic Stainless Steel) Type 304Documento21 páginasPengaruh Pengerjaan Dingin (Cold Working) Pada Baja Tahan Karat Jenis Austenitik (Austenitic Stainless Steel) Type 304Yessy Dwi YuliantiAinda não há avaliações

- Mikromekanik KompositDocumento24 páginasMikromekanik KompositAri P KusumaAinda não há avaliações

- TUGAS METROLOGI Konversi SatuanDocumento16 páginasTUGAS METROLOGI Konversi Satuanapriliano pratamaAinda não há avaliações

- 3 Tin and Its AlloyDocumento22 páginas3 Tin and Its AlloymohansaiAinda não há avaliações

- Ejercicios TransferenciaDocumento5 páginasEjercicios TransferenciaPablo RuizAinda não há avaliações

- Thelning 1984 PDFDocumento10 páginasThelning 1984 PDFAldi RayhanAinda não há avaliações

- Tut 6,7,8 - 2013Documento3 páginasTut 6,7,8 - 2013SourabhAinda não há avaliações

- Simulation of Case DepthDocumento8 páginasSimulation of Case DepthyanuarAinda não há avaliações

- 07a Pressure Design of Pipeline & Components PrintDocumento17 páginas07a Pressure Design of Pipeline & Components PrintendimetalAinda não há avaliações

- Study The Effect of Urea As Inhibitor For Corrosion in Mild Steal in 2204 - CDocumento4 páginasStudy The Effect of Urea As Inhibitor For Corrosion in Mild Steal in 2204 - CAbdulrazzaqAL-MalikyAinda não há avaliações

- Sysmod No.25 JessicaDocumento3 páginasSysmod No.25 JessicaPuput AnandaAinda não há avaliações

- Flowchart Produksi Plywood, BCDocumento6 páginasFlowchart Produksi Plywood, BCsaiful abhiramaAinda não há avaliações

- Wettability (Kemampubasahan) (Compatibility Mode)Documento38 páginasWettability (Kemampubasahan) (Compatibility Mode)Ujang Daud SeptianAinda não há avaliações

- Pusher CentrifugeDocumento4 páginasPusher Centrifugeberkay100% (1)

- Soal Tugas 1 Meh - Gasal - 2018-2019Documento3 páginasSoal Tugas 1 Meh - Gasal - 2018-2019Archita Tandhi100% (2)

- Block Diagram Alir Proses Produksi Asam Nitrat: Filter Compresor UdaraDocumento1 páginaBlock Diagram Alir Proses Produksi Asam Nitrat: Filter Compresor UdaraevinAinda não há avaliações

- Analisa Sifat Kekerasan Baja St-42 Dengan PengaruhDocumento10 páginasAnalisa Sifat Kekerasan Baja St-42 Dengan Pengaruherky arkvathonejh100% (1)

- Serie (Conducción en Estado Estable)Documento6 páginasSerie (Conducción en Estado Estable)Arturo CoPaAinda não há avaliações

- Syarat Ujian Tengah Semester Ganjil Politeknik Negeri Banyuwangi TAHUN AJARAN 2020/2021Documento6 páginasSyarat Ujian Tengah Semester Ganjil Politeknik Negeri Banyuwangi TAHUN AJARAN 2020/2021Ndarudwi VermansyahAinda não há avaliações

- Mechanical Actuation SystemsDocumento14 páginasMechanical Actuation SystemsnkchandruAinda não há avaliações

- Aluminium Alloys Aluminium 5754 Properties Fabrication and Applications Supplier Data by AalcoDocumento6 páginasAluminium Alloys Aluminium 5754 Properties Fabrication and Applications Supplier Data by AalcoacwindAinda não há avaliações

- Soal-Soal Termodinamika Dasar (Bab 1 & 2) NewDocumento8 páginasSoal-Soal Termodinamika Dasar (Bab 1 & 2) NewAlifHermawanAinda não há avaliações

- Layout Pabrik LuthfiDocumento1 páginaLayout Pabrik LuthfiTsabit AymanAinda não há avaliações

- Friction - Friction Coefficients and CalculatorDocumento3 páginasFriction - Friction Coefficients and CalculatorMaiquel Eduardo ErnAinda não há avaliações

- Profile PT. Double Waves IndonesiaDocumento19 páginasProfile PT. Double Waves Indonesiaimam santosoAinda não há avaliações

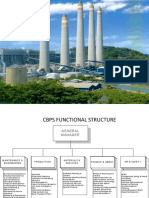

- Manajemen Material PembangkitDocumento46 páginasManajemen Material Pembangkitramdana satriaAinda não há avaliações

- Perancangan Dan Pengembangan Produk Helm MenggunakDocumento11 páginasPerancangan Dan Pengembangan Produk Helm MenggunakRaissa NoorAinda não há avaliações

- Drill PressDocumento1 páginaDrill PressBoyke WinterbergAinda não há avaliações

- D021201010 - Ade Rafly Yusuf - Tugas Gambar 1Documento6 páginasD021201010 - Ade Rafly Yusuf - Tugas Gambar 1roy christopherAinda não há avaliações

- 20130511233558467Documento3 páginas20130511233558467ahmadskhanAinda não há avaliações

- Lampiran 1 Flow Chart Proses Produksi Keramik Lant - 5a0b05e11723dd29dd1c1d6d PDFDocumento9 páginasLampiran 1 Flow Chart Proses Produksi Keramik Lant - 5a0b05e11723dd29dd1c1d6d PDFAjiStwnAinda não há avaliações

- Pengujian LasDocumento51 páginasPengujian LasAriy AntoAinda não há avaliações

- Laporan AnsysDocumento18 páginasLaporan AnsysBoyos HitssAinda não há avaliações

- Kopling FlensDocumento1 páginaKopling FlensrivanmoehAinda não há avaliações

- LAMPIRAN Perhitungan Resin Urea FormaldehidDocumento12 páginasLAMPIRAN Perhitungan Resin Urea FormaldehidAmiruddin KubikAinda não há avaliações

- Lakhtin Engineering Physical MetallurgyDocumento478 páginasLakhtin Engineering Physical MetallurgyMd EhteshamAinda não há avaliações

- Line Pipe ASTMDocumento1 páginaLine Pipe ASTMBanu ChandarAinda não há avaliações

- Pengenalan PLTU Teluk Sirih PDFDocumento19 páginasPengenalan PLTU Teluk Sirih PDFDinata Putra100% (1)

- 3D PrintingDocumento22 páginas3D PrintingWinwin SparklingAinda não há avaliações

- Analisis Kekuatan Tarik, Kekerasan, Dan Struktur PengelasanDocumento10 páginasAnalisis Kekuatan Tarik, Kekerasan, Dan Struktur PengelasanNurkholis NurkholisAinda não há avaliações

- Beda Nm3 Dengan Sm3Documento2 páginasBeda Nm3 Dengan Sm3Ahmad Yusuf AffandiAinda não há avaliações

- Chromic Acid Chromium Trioxide Flake: PropertiesDocumento3 páginasChromic Acid Chromium Trioxide Flake: PropertiesAnggiAinda não há avaliações

- Tabel EmisivitasDocumento16 páginasTabel EmisivitasImam Bukhori100% (1)

- 7 Eaf BofDocumento36 páginas7 Eaf BofRijalAinda não há avaliações

- Physical Electronics: Handbook of Vacuum PhysicsNo EverandPhysical Electronics: Handbook of Vacuum PhysicsA. H. BeckAinda não há avaliações