Escolar Documentos

Profissional Documentos

Cultura Documentos

Value Stream Mapping VSM Mapeo de La Cadena de Valor

Enviado por

Vanessa RuesgaDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Value Stream Mapping VSM Mapeo de La Cadena de Valor

Enviado por

Vanessa RuesgaDireitos autorais:

Formatos disponíveis

Value Stream Mapping VSM Mapeo de la Cadena de Valor - Lean Manufacturing - - Presentation Transcript

1. VALUE STREAM MAPPING (VSM) MAPEO DE LA CADENA DE VALOR (LEAN MANUFACTURING) 2. CONTENIDO o Objetivo o Qu es Lean? o Qu es la Cadena de Valor? o Qu es el Mapeo de la Cadena de Valor VSM? o Importancia del VSM o Metodologa o Simbologa 3. OBJETIVO: Introducir al interesado en el concepto de Mapeo de la Cadena de Valor, su importancia y metodologa de uso. 4. QU ES LEAN? Lean es un sistema y filosofa de mejoramiento de procesos de manufactura y servicios basado en la eliminacin de desperdicios y actividades que no agregan valor al proceso. Permitiendo alcanzar resultados inmediatos en la productividad , competitividad y rentabilidad del negocio. 5. QU ES LA CADENA DE VALOR? Proveedor . Cliente. PROCESO A PROCESO B PROCESO C Son todos los pasos, actividades u operaciones (que agregan o no agregan valor) requeridas para fabricar un producto o prestar un servicio desde los proveedores hasta el cliente final. 6. o Es una herramienta que por medio de simples iconos y grficos muestra la secuencia y el movimiento de la informacin, materiales y las diferentes operaciones que componen la cadena de valor. o En el VSM se asignan indicadores Lean a cada una de las operaciones con el fin de conocer el estado actual y poder identificar oportunidades de mejora. QU ES EL MAPEO DE LA CADENA DE VALOR (VSM)? 7. Flujo de materiales , desde cuando se reciben las materias primas de los proveedores hasta la entrega final del producto al cliente Flujo de informacin , soporta y direcciona el flujo travs de los procesos o operaciones para la transformacin de los materiales a productos terminados. Desde cuando el cliente realiza la orden del producto hasta cuando las materias primas se encuentran listas para ser procesadas en la primera operacin. Flujo de personas y procesos , soportan los otros dos flujos. Es necesario para que los otros dos flujos se realicen en la compaa y no se detenga la produccin.

QU ES EL MAPEO DE LA CADENA DE VALOR (VSM)? Tipos de Flujos Existentes en la Cadena de Valor [email_address] 8. QU ES EL MAPEO DE LA CADENA DE VALOR (VSM)? Flujo de Informacin Flujo de materiales Indicadores Lean Kaizen 1 Kaizen 2 Oportunidades de Mejora Lnea de Tiempo [email_address] VSM-Ebel.igx Cliente Demanda: 11000 unidades por Month (Takt Time 84,3 seconds ) Ebel Corte de Material Total C/T = 0.04 seconds % Rechazos = 0% C/O = 600 mins. Uptime = 100% Disponibilidad: 100% Distancia: 0 m TP Mant.: 600 seconds Paradas Men.: 10 seconds 1 Empaque Total C/T = 51.4 seconds % Rechazos = 0% C/O = 0 mins. Disponibilidad: 100% Distancia: 32.4 m TP Mant.: 0 seconds Paradas Men.: 60 seconds 1 Produccin VACOPLAS Informacion OPI Informacin Informacin 32.1 days 0.04 seconds 4.59 days 65 seconds 14.7 days 52 seconds 93.6 seconds 4.52 days 29.4 seconds 0.0191 days 21.4 seconds 0.117 days 51.4 seconds 13.6 days Lead Time = 69.6 days VA / T = 313 seconds RM = 32.1 days WIP = 205 hours FG = 13.6 days % Rechazos = 9.48% Traveled = 451 feet 0% 0% 0.93% 0% 6% 0% 2.8% 0% 62.9 feet 0 feet 59 feet 0 feet 41.3 feet 4.92 feet 0 feet 76.8 feet 0 feet 0.917 feet 0.25 feet 0.25 feet 106 feet 98.4 feet Travel % Rechazos = 0% 28 days Distancia: 19.2 m Transport Time: 300 seconds Information OPI Termoformado Total C/T = 65 seconds % Rechazos = 0.93% C/O = 30 mins. Uptime = 92.3% Disponibilidad: 85% Distancia: 0 m TP Mant.: 300 seconds Paradas Men.: 257 seconds 1 Troquelado Total C/T = 52 seconds % Rechazos = 0% C/O = 10 mins. Uptime = 96% Disponibilidad: 85% Distancia: 1.5 m TP Mant.: 300 seconds Paradas Men.: 300 seconds 1 Summary: Total C/T: 313 seconds Value Add: 0 seconds NVA: 0 seconds % Rechazos: 9.48% C/O: 670 mins. Uptime: 0% Pieces: 13969 Inventory Time: 31.5 days Disponibilidad: 52.2% Distancia: 138 m Transport Time: 75 minutes Defective Deliveries: 0% TP Mant.: 1500 seconds Paradas Men.: 2067 seconds Inspeccin y empaque Total C/T = 93.6 seconds % Rechazos = 6% C/O = 0 mins. Uptime = 0% Disponibilidad: 100% Distancia: 0 m TP Mant.: 0 seconds Paradas Men.: 900 seconds 1 Estampado Total C/T = 29.4 seconds % Rechazos = 0% C/O = 30 mins. Uptime = 92% Disponibilidad: 85% Distancia: 0 m TP Mant.: 300 seconds Paradas Men.: 240 seconds 1 Inspeccin Total C/T = 21.4 seconds % Rechazos = 2.8% C/O = 0 mins. Uptime = 100% Disponibilidad: 85% Distancia: 0.1 m TP Mant.: 0 seconds Paradas Men.: 300 seconds 1 Transport Time: 60 minutes 0.5 days Distancia: 18 m Transport Time: 120 seconds 3 days Distancia: 12.6 m Transport Time: 180 seconds 0 days Distancia: 23.4 m Transport Time: 300 seconds Informacion OPI Distancia: 0.1 m Distancia: 0.3 m Distancia: 30 m Despacho 9. IMPORTANCIA DEL VSM o Es el primer paso para implementar Lean. o Permite Visualizar el proceso. o Crea el estado actual del proceso . o Permite entender el mapa general del proceso por cualquier persona en la compaa. o Resalta la interrelacin entre los flujos de informacin y materiales.

Ayuda a identificar las oportunidades de mejoramiento , actividades que agregan y no agregan valor y por lo tanto puntos de reduccin de desperdicios

[email_address] 10. METODOLOGA Seleccin de la Cadena de Valor Mapa presente del proceso Mapa futuro del proceso Plan de Trabajo e Implementacin de oportunidades de mejora Observaciones del proceso Flujo Informacin Flujo Materiales Diagrama Espagueti [email_address] 11. [email_address] METODOLOGA 12. METODOLOGA [email_address] 13. SIMBOLOGA Cliente/ Proveedor Cajas de proceso Inventario Caja de Informacin Control de la produccin Transporte Flecha de flujo Operador Fuente: Rother & Shock (2003) Lnea del tiempo PROCESO Control de la produccin Flujo de informacin Manual Flujo de informacin electrnica Smbolos de informacin Comunicacin verbal [email_address] 14. SIMBOLOGA [email_address] Supermercado de partes Transporte de Envo Supermercado Produccin Kanban Seal de produccin Kanban Seal de retiro de materiales Kanban Linea FIFO Material Empujado Material Jalado Bandeja de Kanban Inventario de seguridad Inventario de intermedio Software asistente de produccin Nivelacin Operador Clula de trabajo Enfoque de mejoramiento continuo Mejoramiento del flujo desde el mejoramiento continuo 15. MUCHAS GRACIAS!! Agradecemos su inters en los Servicios de BOM Consulting Group y esperamos poder apoyar cualquier tipo de iniciativa Lean que se encuentre emprendiendo. Para mayor informacin: Pgina Web : http://www.bomconsulting.net Mail : [email_address] [email_address] Telfonos : Bogot, Colombia Oficina: ( + 57) 1 2740810 Celulares: ( +57) 301 4305276 (+57) 301 2820175 DESCARGA ESTA PRESENTACIN GRATIS EN NUESTRA PGINA WEB !!

Você também pode gostar

- VSMDocumento87 páginasVSMAngie Guerrero100% (4)

- Manipulación y movimientos con transpalés y carretillas de mano. COMT0211No EverandManipulación y movimientos con transpalés y carretillas de mano. COMT0211Ainda não há avaliações

- Herramientas Lean para mejorar la productividadDocumento235 páginasHerramientas Lean para mejorar la productividadSaid Samir Peñaranda100% (2)

- UF1125 - Técnicas de programación en fabricación mecánicaNo EverandUF1125 - Técnicas de programación en fabricación mecánicaAinda não há avaliações

- 12 Enfoque Basado en Procesos PDFDocumento79 páginas12 Enfoque Basado en Procesos PDFHelberth AsturiasAinda não há avaliações

- Aplicación de Un Mapa de Valor para Reducir Los 7 Desperdicios (Autoguardado)Documento11 páginasAplicación de Un Mapa de Valor para Reducir Los 7 Desperdicios (Autoguardado)Luis EnriqueAinda não há avaliações

- Exposicion VSMDocumento26 páginasExposicion VSMKatherine AlfonsoAinda não há avaliações

- Aplicación de VSM Actual y FuturoDocumento13 páginasAplicación de VSM Actual y FuturoNoe Amador100% (2)

- MapaDocumento44 páginasMapaPedro CruzAinda não há avaliações

- Propuesta de Investigación Formativa GA5-240201064-AA2-EV01Documento31 páginasPropuesta de Investigación Formativa GA5-240201064-AA2-EV01Jonathan Ortiz100% (2)

- CASO 2 PENSAMIENTO LOGICOconocer para EmprenderDocumento14 páginasCASO 2 PENSAMIENTO LOGICOconocer para EmprenderYolanda Olga Alvara Hurtado83% (6)

- Mapa de Flujo de ValorDocumento21 páginasMapa de Flujo de ValorOctavio Avendaño100% (2)

- Tarea 1 Administracion ModernaDocumento14 páginasTarea 1 Administracion ModernaLulu GaliciaAinda não há avaliações

- Importancia Del VSM (Value Stream Mapping) en La ManufacturaDocumento7 páginasImportancia Del VSM (Value Stream Mapping) en La ManufacturaCésar Iván Aranda VillatoroAinda não há avaliações

- Mapeo de La Cadena de ValorDocumento10 páginasMapeo de La Cadena de Valorana100% (1)

- Ep1 VSMDocumento13 páginasEp1 VSMOsvald011003100% (1)

- Curso Manufactura LeanDocumento327 páginasCurso Manufactura Leanricardoahm100% (2)

- Lean Diagnosis English SummaryDocumento310 páginasLean Diagnosis English SummaryArturo TorresAinda não há avaliações

- Value Stream MappingDocumento73 páginasValue Stream MappingJamesFuentes100% (2)

- Tarea 1 Introducción A La Logística y Cadena de SuministrosDocumento7 páginasTarea 1 Introducción A La Logística y Cadena de SuministrosReynaAinda não há avaliações

- VSM Lean ManufacturingDocumento15 páginasVSM Lean ManufacturingJorge OdarAinda não há avaliações

- Mapeo de la cadena de valorDocumento64 páginasMapeo de la cadena de valorArturo GonzalezAinda não há avaliações

- Generalidades Sobre Los Procesos PDFDocumento15 páginasGeneralidades Sobre Los Procesos PDFJosé C.Ainda não há avaliações

- TAREA 1 Administración Moderna 1Documento11 páginasTAREA 1 Administración Moderna 1EybyAinda não há avaliações

- Cadena de ValoresDocumento41 páginasCadena de ValoresGerardo SorianoAinda não há avaliações

- Cadena de SuministroDocumento4 páginasCadena de SuministroVivianne M. RobinsonAinda não há avaliações

- Lean 01Documento33 páginasLean 01jesus angel quispe agramonteAinda não há avaliações

- Gestion de Procesos SKANSKA Ses 5-8xDocumento33 páginasGestion de Procesos SKANSKA Ses 5-8xJulio César Talledo De LamaAinda não há avaliações

- Análisis flujo proceso 40cDocumento14 páginasAnálisis flujo proceso 40cAlan Garcia De AurelianoAinda não há avaliações

- Mapeo de La Cadena de Valor VSMDocumento64 páginasMapeo de La Cadena de Valor VSMArianaAinda não há avaliações

- Gestión Logística en Minería - SCM (UNMSM)Documento40 páginasGestión Logística en Minería - SCM (UNMSM)htorresnajera100% (2)

- Semana 9 - MmokDocumento33 páginasSemana 9 - MmokKasumi Kong InumaAinda não há avaliações

- Proyecto Final Administración OperacionesDocumento24 páginasProyecto Final Administración Operacionesramon86% (7)

- Introducción A La Producción EsbeltaDocumento65 páginasIntroducción A La Producción EsbeltaFranklin Cruz PatricioAinda não há avaliações

- Diagramas de FlujoDocumento24 páginasDiagramas de FlujoAndréTelloAinda não há avaliações

- Presentacion UncpDocumento21 páginasPresentacion Uncpalexs4nd3rAinda não há avaliações

- SCMDocumento10 páginasSCMjairo_utelesupAinda não há avaliações

- Propuestas de Un Metodo de Trabajo MejoradoDocumento12 páginasPropuestas de Un Metodo de Trabajo MejoradollcharsllAinda não há avaliações

- Optimización de La Cadena de Suministro Grupo #4Documento16 páginasOptimización de La Cadena de Suministro Grupo #4Melissa Bajaña AyónAinda não há avaliações

- Caso VSM LM Grupo 13Documento13 páginasCaso VSM LM Grupo 13luis.vasquez190782Ainda não há avaliações

- Herramientas El Control de CalidadDocumento57 páginasHerramientas El Control de CalidadJosé Hitoshi Inoue VelardeAinda não há avaliações

- Value Stream Mapping - Op2Documento7 páginasValue Stream Mapping - Op2Oliver OblitasAinda não há avaliações

- Luis Jungbluth - SCM Generalidades, Tendencias y Ventajas en Su AplicaciónDocumento41 páginasLuis Jungbluth - SCM Generalidades, Tendencias y Ventajas en Su AplicaciónJuan Jesus Ninamango RiveraAinda não há avaliações

- Importancia Cadena SuministroDocumento5 páginasImportancia Cadena SuministroMagda OlguinAinda não há avaliações

- BAF Abril FDocumento14 páginasBAF Abril FrodriAinda não há avaliações

- Cadena de suministro 4.0, incidencia dentro del desarrollo de la generación de riquezas.Documento18 páginasCadena de suministro 4.0, incidencia dentro del desarrollo de la generación de riquezas.lissy mercedesAinda não há avaliações

- Reducción de Defectos Del Proceso-Exp1-5Documento3 páginasReducción de Defectos Del Proceso-Exp1-5ValiAinda não há avaliações

- 00 Ejemplo de Aplicación de VSM Caso AcmeDocumento16 páginas00 Ejemplo de Aplicación de VSM Caso AcmeCarolina LastraAinda não há avaliações

- Seissigmabbmedicion 090819174846 Phpapp02Documento639 páginasSeissigmabbmedicion 090819174846 Phpapp02ferro200Ainda não há avaliações

- Ejemplos Cadena de ValorDocumento16 páginasEjemplos Cadena de ValorEduardo Castrillón0% (1)

- Actividad Entregable Unidad TresDocumento16 páginasActividad Entregable Unidad Tresjuana onatraAinda não há avaliações

- Mapeo de la cadena de valor: definición, beneficios e iconos claveDocumento18 páginasMapeo de la cadena de valor: definición, beneficios e iconos clavemiansaruAinda não há avaliações

- Cap 3Documento16 páginasCap 3nicoleAinda não há avaliações

- Balo Area Admi OperacionesDocumento39 páginasBalo Area Admi OperacionesNuria Mendoza ValverdeAinda não há avaliações

- AMEF y VSMDocumento4 páginasAMEF y VSMCarlaPalaciosAinda não há avaliações

- Elementos Comunes en Los Procesos de Servicios y ManfacturaDocumento3 páginasElementos Comunes en Los Procesos de Servicios y ManfacturaBarbara Ponce73% (11)

- Lean Manufacturing Conceptos Técnicas e ImplantaciónDocumento8 páginasLean Manufacturing Conceptos Técnicas e ImplantaciónFrancis ParedesAinda não há avaliações

- VSM y Lean SigmaDocumento51 páginasVSM y Lean SigmaJulian Andres Osorio LopezAinda não há avaliações

- Taller Indicadores de MantenimientoDocumento11 páginasTaller Indicadores de MantenimientoAndres Felipe Martinez CastroAinda não há avaliações

- Introducción A Lean PDFDocumento34 páginasIntroducción A Lean PDFGian HerreraAinda não há avaliações

- Proyecto Sal Termina 3roDocumento25 páginasProyecto Sal Termina 3roOlger Hernando Carrión MelendrezAinda não há avaliações

- Angel Marcelo Rea GuamanDocumento466 páginasAngel Marcelo Rea GuamanOscar DavidAinda não há avaliações

- Practica Pert-CPM ProfesorDocumento42 páginasPractica Pert-CPM ProfesorBRENDA STEPHANY DOMINGUEZ GARCIAAinda não há avaliações

- Silabo Formulación y Evaluación de ProyectosDocumento4 páginasSilabo Formulación y Evaluación de ProyectosElizabethAinda não há avaliações

- Nte Inen Iso 15378Documento13 páginasNte Inen Iso 15378italo mayuber mendoza velezAinda não há avaliações

- Redes Neuronales PythonDocumento3 páginasRedes Neuronales PythonMijail Candia ArmutoAinda não há avaliações

- Evidencia 3Documento2 páginasEvidencia 3Carlos ChaparröAinda não há avaliações

- Plan de Trabajo - ModeloDocumento40 páginasPlan de Trabajo - ModeloRudy Stefan Leyva JavierAinda não há avaliações

- Teoria General de Sistemas - 2018-IIDocumento5 páginasTeoria General de Sistemas - 2018-IIJohn RoberthAinda não há avaliações

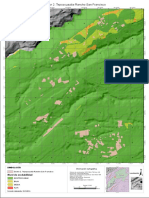

- Sector Tepozcuautla-Rancho San Francisco ErosiónDocumento1 páginaSector Tepozcuautla-Rancho San Francisco ErosiónoscarinAinda não há avaliações

- Foro 1 - Manufactura Esbelta - 5to CicloDocumento16 páginasForo 1 - Manufactura Esbelta - 5to CicloAldair Junior Huamán GutiérrezAinda não há avaliações

- Fase 1 - Conocimientos PreviosDocumento5 páginasFase 1 - Conocimientos PreviosJose Avilez Perez100% (1)

- Verificación y Validación de Modelos de SimulaciónDocumento8 páginasVerificación y Validación de Modelos de SimulaciónJos Arafat100% (1)

- Capitulo I Introduccion A La Investigacion OperativaDocumento22 páginasCapitulo I Introduccion A La Investigacion OperativaAndres OrtusteAinda não há avaliações

- Resumen U1 Logística 2Documento4 páginasResumen U1 Logística 2Maja AsAinda não há avaliações

- MRP y programación de inventariosDocumento12 páginasMRP y programación de inventariosjulian camilo restrepoAinda não há avaliações

- Principio de La PalancaDocumento2 páginasPrincipio de La PalancaHarley GuerraAinda não há avaliações

- Conceptos Orientados A ObjetosDocumento4 páginasConceptos Orientados A ObjetosAshley Anais Nin MateoAinda não há avaliações

- Teórico Memoria TellezDocumento27 páginasTeórico Memoria TellezJosé LaresAinda não há avaliações

- Sistemas Integrados de Gestión 4Documento85 páginasSistemas Integrados de Gestión 4milene cardenas castroAinda não há avaliações

- Gerencia Talento Humano EstrategiaDocumento1 páginaGerencia Talento Humano EstrategiaLuis CollazosAinda não há avaliações

- Infografica CICLO PHVADocumento1 páginaInfografica CICLO PHVAJesus Rojas AlvarezAinda não há avaliações

- Fase - Individual - Tarea 1 - Jennifer - HernandezDocumento12 páginasFase - Individual - Tarea 1 - Jennifer - HernandezvaleriaAinda não há avaliações

- S1 Introduccion TPMDocumento9 páginasS1 Introduccion TPMCarlosFredyEAinda não há avaliações

- Administración InventariosDocumento3 páginasAdministración InventariosAna VargasAinda não há avaliações

- Prueba Aseguramiento Calidad 2Documento34 páginasPrueba Aseguramiento Calidad 2Homero Bustos bustosAinda não há avaliações

- Niveles de Análisis GramaticalDocumento1 páginaNiveles de Análisis Gramaticalpara negociosAinda não há avaliações

- 201709-Sepro Solutionbysepro ESP-ANGL WEBDocumento8 páginas201709-Sepro Solutionbysepro ESP-ANGL WEBJesus Eduardo Soto HerreraAinda não há avaliações

- MODULARIDADDocumento6 páginasMODULARIDADInio AnstromAinda não há avaliações