Escolar Documentos

Profissional Documentos

Cultura Documentos

Control estadístico de procesos de fabricación de rodamientos y botellas de vidrio

Enviado por

Kike ManotasDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Control estadístico de procesos de fabricación de rodamientos y botellas de vidrio

Enviado por

Kike ManotasDireitos autorais:

Formatos disponíveis

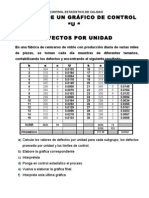

Control y Gestin Integral de la Calidad

EJERCICIOS CARTAS DE CONTROL X-R

ENRIQUE MANOTAS

PRESENTADO AL: ING. JUAN PABLO ESCORCIA

UNIVERSIDAD DEL NORTE DIVISIN DE INGENIERA DEPARTAMENTO DE INGENIERA INDUSTRIAL BARRANQUILLA

2012

Control y Gestin Integral de la Calidad EJERCICIOS Control estadstico de la calidad 3Ed. Montgomery, Douglas C. 5.1 Los datos que se muestran abajo son los valores de y para 24 muestras de tamao n=5 tomadas de un proceso de fabricacin de rodamiento. Las mediciones se hacen en el dimetro interior de los rodamientos, registrando nicamente los tres ltimos decimales. Nmero de muestra 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 X 34,5 34,2 31,6 31,5 35 34,1 32,6 33,8 34,8 33,6 31,9 38,6 35,4 34 37,1 34,9 33,5 31,7 34 35,1 33,7 32,8 33,5 34,2 R 3 4 4 4 5 6 4 3 7 8 3 9 8 6 5 7 4 3 8 4 2 1 3 2

a) Establecer las cartas y para este proceso El proceso parece estar bajo control estadstico? De ser necesario revise los lmites de control de prueba. b) Si las especificaciones para este dimetro son 0,5030+-0,0010, encontrar el porcentaje de rodamientos disconformes producidos por este proceso. Suponer que el dimetro tiene una distribucin normal.

n=5

Control y Gestin Integral de la Calidad A2 = 0.577 D4 = 2.114 D3 = 0 (a) Calculamos los valores de los parmetros de control.

Calculamos los lmites de control: Xbarrabarra

LCS

= 34.0 + 0.577 ( 4.71 ) = 36.72

LC = 34

LCI

= 34.0 - 0.577 ( 4.71 ) = 31.29

Rbarra

LCS

= 2.115 ( 4.71 ) = 9.96

LC = 4.71

LCI

= 0 ( 4.71 ) = 0

Graficamos las muestras en las cartas de control.

Control y Gestin Integral de la Calidad

El proceso no se encuentra bajo control estadstico. Las muestras numero 12 y 15 salen de los limites de control, se conocen las causas asignables a este comportamiento, se eliminan de las muestras y recalculamos los nuevos parmetros.

(b)

Control y Gestin Integral de la Calidad 5.10 Se toman muestras de n=8 articulos de un proceso de manufactura en intervalos regulares. Se mide una caracterstica de calidad y se calculan los valores de y para cada muestra. Despus de 50 muestras se tiene:

Suponer que la caracterstica de calidad tiene una distribucin normal. a) Calcular los lmites de control para las cartas y b) Todos los puntos de ambas cartas de control se localizan entre los lmites de control calculados en el inciso a, Cules son los lmites de tolerancia natural del proceso? c) Si los lmites de especificacin son 41+-5.0A qu conclusiones puede llegarse respecto de la habilidad del proceso para producir artculos dentro de stas especificaciones? d) Suponiendo que si un artculo excede el lmite superior de la especificacin puede reprocesarse, y que si est abajo del lmite inferior de la especificacin debe desecharse, Qu porcentaje de desecho y reprocesamiento est produciendo el proceso? e) Sugerir como podra mejorarse el desempeo del proceso.

(a)

(b) Limites de tolerancia:

(c)

El proceso no tiene holgura con las especificaciones, podemos decir que es capaz pero no soportara ninguna variacin mayor a su dispersin actual.

Control y Gestin Integral de la Calidad (d) Desecho:

Reproceso:

Control y Gestin Integral de la Calidad Ejercicio : En la empresa actual una maquina produce botellas de cristal de 12cm al ritmo de 1000 unidades/hora con objeto de determinar la media y el rango, para poder determinar los valores de las medias y de los lmites superiores e inferiores tanto de advertencia como de control, de los grficos de medias y rangos, que sirvan para el control estadstico del proceso, se toman diez muestras que arrojan los siguientes resultados. Numero Muestras 1 2 3 4 5 6 7 8 9 10 Tamao Muestra 5 5 5 5 5 5 5 5 5 5 Media de Muestra 11,9980 12 11,999 12,005 11,995 12,003 12,002 11,992 12,003 11,997 Rango de Muestra 0,013 0,009 0,007 0,011 0,006 0,007 0,012 0,008 0,008 0,01

Promedio 11,999 0,0091 Tabla#1: Datos obtenidos de 10 muestras de tamao 5. Donde: K = 10 n=5 = 11,999 = 0,0091

Limites para la Carta R: Para hallar los respectivos lmites de control para la carta R, se procede mediante la tabla (Factores para calcular lneas de de graficas de control), sabiendo que los valores de los coeficientes D3 y D4, con un tamao de muestra (n=5) son: D3 D4 0 2,115

Lic. Lc. Lsc.

0 0,0091 0,0192

Control y Gestin Integral de la Calidad Se debe tener en cuenta que para el lmite de control superior de la carta R, se halla por medio del producto entre el valor de D4 (valor encontrado por medio de la tabla de los Coeficientes de lmites con tamao de muestra n=5), para el valor de R trazo; para el caso del lmite inferior de control, se halla por medio del producto de D3 y R trazo.

Limites para la Carta X: Posteriormente se calculan los lmites de control para la carta X barra mediante las siguientes operaciones o formulas.

LC X LSC X A2 R LIC X A2 R

Con los valores anteriormente dados, se calculan los respectivos valores para cada uno de los lmites pertenecientes a la carta en la carta de control X barra, adems, en la tabla de coeficientes para calcular lnea de grafica de control se encuentra que el valor de A2 cuando (n=5) es de 0,577 ya con estos datos encontrados, se pueden graficar los lmites de la siguiente manera.

LC A2 LSC LIC

11,999 0,577 12,004651 11,994149

Cuando ya est en marcha la produccin normal, para controlar el proceso, se toma cada hora una muestra al azar de 5 botellas y se mide su volumen, despus de 14 horas de trabajo se obtienen los siguientes datos. Muestra Nmeros 1 2 3 4 5 6 Tamao Muestra 5 5 5 5 5 5 Media de La Muestra 12,001 12,003 11,995 12,004 12,003 12 Rango de la Muestra 0,006 0,015 0,011 0,008 0,009 0,01

Control y Gestin Integral de la Calidad 7 8 9 10 11 12 13 14 5 5 5 5 5 5 5 5 11,999 11,997 11,999 12 12,005 12,001 11,993 11,991 0,006 0,013 0,011 0,01 0,007 0,008 0,01 0,003

Posteriormente de tener los datos, estos son introducidos a la carta de control ya calculada con los lmites de control encontrados con anterioridad. La carta de control R barra sera la siguiente:

Carta R trazo

0.025 0.02 0.015 0.01 0.005 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Lic Rango de la Muestra Lsc lc

Por medio de la presente grafica se logra observar que en el actual proceso, no se encuentra dato atpico alguno, adems todos los puntos se encuentran dentro de los lmites de control, aunque se observa que las muestras presentan algunos picos y cadas, se puede afirmar con certeza que el proceso se encuentra bajo control estadstico. Ahora se grafica la carta X barra con los limites ya calculados con anterioridad para los datos obtenidos despus de las 14 horas de trabajo.

Control y Gestin Integral de la Calidad

Carta X barra

12.01 12.005 12 11.995 11.99 11.985 11.98 1 2 3 4 5 6 7 8 9 10 11 12 13 14 LIC Media de La Muestra LC LSC

Los datos tomados durante las catorce horas de trabajo fueron introducidos en los lmites de control calculados por los diez datos tomados antes de poner en marcha la produccin, al observar los datos se logra detallar que el comportamiento segn su dispersin (carta R trazo) y centramiento (carta X trazo), se encuentra dentro de los limites de control, aunque se detalla que la produccin cuando llega a la hora numero 13 de trabajo, durante la produccin de 13.000 botellas, los datos salen del lmite inferior de control, razn por la cual se debera acudir a las polticas de la empresa, con el fin de saber qu medidas tomar segn la cantidad de datos que se encuentren fuera de los limites.

Ejercicio: Costeo de un Proceso Un proceso de produccin consta de tres etapas secuenciales E1, E2, E3. En la etapa E1 se produce el elemento principal que pasa a las etapas E2 luego a la E3 y finalmente a empaque, para continuar con el proceso. Las especificaciones que se deben cumplir en la etapa E1 son 102 6. La parte del proceso correspondiente a la etapa E1 tiene una media de 101 y una desviacin estndar de 5.2. De los elementos no conformes que llegan a la etapa E2, el 80 % de ellos se recuperan por reproceso en la misma etapa y se convierten en conformes. El resto se va a desecho. Del total de los elementos que llegan a la etapa E3, un 7% de ellos se convierten en no conformes al procesarlos y se van, tambin, a desecho. Un 5% se regresan al etapa 1 para reprocesarlos.

Control y Gestin Integral de la Calidad A continuacin, en la seccin de empaque, debido al mal manejo, un 8% de lo que all llega se clasifica como producto terminado de segunda, el resto va a despacho. Cada uno de estos artculos(los de segunda) se vende en 90um. El costo directo respectivo en cada etapa es: 180 um,190 um, 200 um, 70um, por elemento. Los artculos reprocesados provocan un costo adicional de 30 u m cada uno. El precio de venta de los artculos conformes es de 2000 u m. Cada artculo se puede reprocesar nicamente una sola vez.

Etapa 1: Especificaciones: LIE = 96 LSE = 108 Tolerancia = 100 Valor nominal = 102

Proceso: = 101 = 5.2

Control y Gestin Integral de la Calidad

Lmite inferior de fluctuacin: ( )

Lmite superior de fluctuacin natural: ( )

% no conformidad:

Etapa 2: Se reprocesa el 80% de los productos no conformes provenientes de la etapa 1.

% no conformes desechados de E1: ( )

% Conformes Reprocesados en E2:

Control y Gestin Integral de la Calidad ( % Conformes sin reprocesar: )

Etapa 3: % no conformes desechados sin haber sido reprocesados en E2: ( )

% no conformes reprocesados en E2 desechados en E3: ( )

% no conformes que no se reprocesaron en E2 mandados a reprocesar a E1: ( )

% no conformes reprocesados en E2 que se deben desechar dado que no se pueden volver a reprocesar: ( )

Podramos llegar a pensar que los productos conformes que fueron reprocesados en E2 y los que no fueron reprocesados, son los nicos que van a ser enviados a la etapa de Empaque, pero hay un 3.715% de producto que fue enviado a la Etapa 1 a su procesamiento, y debemos encontrar el porcentaje de ese producto que llega a la seccin de empaque.

Reprocesado en Etapa 1:

En estas condiciones, el 3.715% producto fue enviado desde la etapa 3 y reprocesado en esta etapa, cualquier otro producto no conforme que aparezca en adelante ser desechado dado que no se puede reprocesar 2 veces el mismo producto.

% de productos conformes: ( )

Control y Gestin Integral de la Calidad

% de productos no conformes desechados: ( )

Etapa 3 para productos reprocesados en la Etapa 1:

% de productos conformes: ( )

% de productos no conformes desechados: ( )

Ahora podemos sabes qu porcentaje del 100% inicial de productos llega a la etapa de empaque.

Etapa de Empaque:

Haremos un recuento de los productos que llegan a esta etapa.

% de producto sin reprocesar:

% de producto reprocesado en la etapa 2:

% de producto reprocesado en la etapa 1:

Control y Gestin Integral de la Calidad Dado que tenemos el total de productos conformes que llegan a la etapa de empaque, hayamos el porcentaje de productos que sern catalogados como de segunda y los productos conformes.

% de productos de 1era mano: ( )( )

% de productos de 2da mano: ( )( )

Solucin a las preguntas Ahora que conocemos los porcentajes de los productos que llegan hasta el final del proceso, los que se reprocesan en las distintas etapas, y los que sencillamente se desechan porque no pudieron ser reprocesados por segunda vez o porque fueron no conformes desde el sin poder ser reprocesados, tenemos una base clara para encontrar los valores que nos piden los tems. A) Calcule el porcentaje del producto conforme empacado que entrega el proceso. Entendiendo por conforme todos los productos de primera mano, el porcentaje de productos conformes que entrega el proceso es 79.03335% B) Para 10000 unidades que se programen en la etapa 1. Calcule la ganancia respectiva. Ingresos: ( ( )( )( ) )

Costos:

En la etapa 1:

En la etapa 2: ( (

)(

) )(

Control y Gestin Integral de la Calidad

En la etapa 3: (

)(

Costo de los productos reprocesados desde que llegan a E1 hasta que pasan por E3 nuevamente: ( )( )( )( )( )( )( ) ) )

( (

En la etapa de empaque: ( )( )( )

Total:

Utilidad:

C) Calcule el costo promedio de produccin, de cada unidad conforme de primera.

Unidades conformes de primera: ( )

Costo unidades de primera mano sin reproceso: ( )( )( )(( ) )

Costo unidades de primera mano reprocesadas en segunda etapa: ( )( )(( ) )( )

Control y Gestin Integral de la Calidad

Costo unidades de primera mandadas desde E3 a reprocesar en E1: ( )( )(( ) )( )

Costo Total:

Costo promedio:

D) Cuntas unidades llegan a empaque? ( )( )

E) Cuntas unidades se deben programar en la etapa 1 para obtener 10000 unidades conformes de primera? ( ( )( ) )

Ejercicio: En un proceso de mecanizado de piezas metlicas, se lleva a cabo cierta operacin con herramientas de corte. El proceso se encuentra en estado estable con desviacin estndar de 1,3. El promedio y la dispersin del proceso se monitorean tomando muestras de tamao 5 cada 24 minutos. Dada la naturaleza del proceso, la herramienta se desgasta paulatinamente. Al inicio del da de hoy, se instalo una nueva herramienta (con cero horas de uso) y se comenz a utilizar a las 8:00 a.m. Los datos de los rangos y medias mustrales obtenidas en el da de hoy se muestran en la tabla adjunta. Se trabaja ocho horas por da, la caracterstica de calidad tiene como extremos permisibles 80 y 120.

Control y Gestin Integral de la Calidad

# 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Rango 1,96 2,75 3,63 2,43 2,99 3,04 2,95 3,52 3,41 1,43 2,72 4,33 4,43 4,27 1,83 2,21 2,76 2,52 1,9 3,6

MEDIA 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94 2,94

Determine las condiciones iniciales y finales de operacin de la mquina de tal forma que se tenga un tiempo mximo de trabajo con 0% de producto no conforme Datos Conocidos:

Control y Gestin Integral de la Calidad

Para muestras con

se toma: D3=0 y D4=2,115

Rango

7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 LIC LSC MEDIA Rango

Cuando los 20 rangos mustrales se grafican en la carta de Rango no hay indicios de una condicin fuera de control, puesto que la carta R indica que la variabilidad del proceso est bajo control, puede construirse ahora la carta .

Xbarra

100 95 90 85 80 75 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 LIC LSC MEDIA Xbarra

Esta carta muestra los promedios mustrales preliminares, y que a partir de ellos se observa un indicio de una condicin fuera de control; en la carta se muestra una tendencia o movimiento continuo en una sola direccin. Esta tendencia se debe al desgaste o deterioro gradual de la herramienta. Este comportamiento tendencial implica un cambio de media constante en el proceso, por tanto es complicado especificar unos lmites y mantener el control continuo.

Control y Gestin Integral de la Calidad

Você também pode gostar

- Ejercicios Takt Time y KanbanDocumento4 páginasEjercicios Takt Time y Kanbannoname100% (6)

- Ejercicios Resueltos (Control de Calidad y Seis Sigma)Documento29 páginasEjercicios Resueltos (Control de Calidad y Seis Sigma)Ellie Azoños100% (1)

- Indicadores de GestiónDocumento20 páginasIndicadores de GestiónYariuska ColmenaresAinda não há avaliações

- Control calidad empaquetado salchichasDocumento5 páginasControl calidad empaquetado salchichasCory RamosAinda não há avaliações

- Control CalidadDocumento12 páginasControl CalidadCristian Báez33% (3)

- Análisis de capacidad de proceso para productos lácteos y envasado de volumenDocumento3 páginasAnálisis de capacidad de proceso para productos lácteos y envasado de volumenCory Ramos100% (1)

- Carta X-S y IndividualesDocumento4 páginasCarta X-S y IndividualesIng Fabiola Ivonne Ortiz0% (3)

- 3.1 Manual de Graficos de ControlDocumento49 páginas3.1 Manual de Graficos de ControlJavier Peregrino100% (4)

- Grafica X-RDocumento7 páginasGrafica X-RNirvana CivelekAinda não há avaliações

- TAREADocumento11 páginasTAREALuis Dumes100% (2)

- Ejercicios CP CPK CPM KDocumento7 páginasEjercicios CP CPK CPM KAlfonso MoralesAinda não há avaliações

- 2019-1 Practica 004 Control de ProcesosDocumento6 páginas2019-1 Practica 004 Control de ProcesosMaria Zea AmesquitaAinda não há avaliações

- 2.2.2 Grafico Promedios y Desviacion (X-S) PDFDocumento3 páginas2.2.2 Grafico Promedios y Desviacion (X-S) PDFCETROM67% (3)

- TAREA 3 EsmeraldaDocumento30 páginasTAREA 3 EsmeraldaAline Medina100% (1)

- Problemas Resueltos de Gráficas P, NP, C, UDocumento37 páginasProblemas Resueltos de Gráficas P, NP, C, UAndres Ruelas64% (25)

- Ejercicios Miercoles 5Documento22 páginasEjercicios Miercoles 5Kariito Cajas86% (7)

- Análisis de Tolerancias 1Documento62 páginasAnálisis de Tolerancias 1Ricardo SáinzAinda não há avaliações

- Problemas Capitulo 2 Control Estadístico de La Calidad y Six Sigma (Minitab)Documento31 páginasProblemas Capitulo 2 Control Estadístico de La Calidad y Six Sigma (Minitab)Melissa Juárez100% (3)

- Capitulo 6 Algunos Ejercicios Resueltos CEPDocumento18 páginasCapitulo 6 Algunos Ejercicios Resueltos CEPAlex Lopez Garcia0% (1)

- Ejercicios Resueltos Del Capitulo 7 DelDocumento6 páginasEjercicios Resueltos Del Capitulo 7 DelAna María100% (1)

- Ejercicios Graficos C y NPDocumento5 páginasEjercicios Graficos C y NPRoger Rodriguez Espinoza100% (1)

- 1.1 Problema de Calidad y Variabilidad FuncionalDocumento10 páginas1.1 Problema de Calidad y Variabilidad Funcionalbrayan paezAinda não há avaliações

- Taller Planes de MuestreoDocumento11 páginasTaller Planes de MuestreoAlex VasquezAinda não há avaliações

- Ejercicios Resueltos Del Capitulo 4Documento8 páginasEjercicios Resueltos Del Capitulo 4QWERTY0% (5)

- Graficas de Control X-R, X-SDocumento30 páginasGraficas de Control X-R, X-SEROSGT60% (5)

- Ejemplo Grafico UDocumento4 páginasEjemplo Grafico Uapi-2599237382% (11)

- Análisis de capacidad de procesos industrialesDocumento8 páginasAnálisis de capacidad de procesos industrialesElmr Álvarez82% (11)

- B74) Capitulo 11 - Programa de Prevencion y MitigacionDocumento53 páginasB74) Capitulo 11 - Programa de Prevencion y MitigacionIngenieria Ambiental Bolivia II100% (2)

- TallerDocumento3 páginasTallerSara Vertel BenitezAinda não há avaliações

- Ejercicios de Ingeniería de La CalidadDocumento2 páginasEjercicios de Ingeniería de La CalidadMoises Castellanos Arjona100% (2)

- Planificacion y Programacion Mantto Planta Concentradora Mina 3-8-13Documento28 páginasPlanificacion y Programacion Mantto Planta Concentradora Mina 3-8-13Christopher Carlos Villegas AchahuiAinda não há avaliações

- Excavaciones y ZanjasDocumento27 páginasExcavaciones y ZanjasHenry GarayAinda não há avaliações

- Control Est. de ProcesosDocumento43 páginasControl Est. de ProcesosVictoria Cumbrera0% (1)

- Practica #6 - Capacidad Del Proceso PDFDocumento11 páginasPractica #6 - Capacidad Del Proceso PDFNelly Yucra C.Ainda não há avaliações

- 1.1.-Problema de Calidad y Variabilidad FuncionalDocumento12 páginas1.1.-Problema de Calidad y Variabilidad FuncionalItzayana Perez Cordova100% (2)

- Análisis consumo agua empresaDocumento7 páginasAnálisis consumo agua empresacarsanmaubb75% (4)

- J. Franco ProyectoDocumento15 páginasJ. Franco ProyectoJunior BayonaAinda não há avaliações

- Actividad Número 3 Ejercicios Gráficas X-R CompetenciasDocumento11 páginasActividad Número 3 Ejercicios Gráficas X-R CompetenciasJose Salvador60% (5)

- Ejemplo TaguchiDocumento3 páginasEjemplo Taguchiitmi425% (4)

- Nominal Es MejorDocumento11 páginasNominal Es MejorAlex RangelAinda não há avaliações

- Factores de RuidoDocumento30 páginasFactores de RuidoFernanda Sandoval75% (4)

- Dodge RomingDocumento4 páginasDodge RomingJose Luis Higuera33% (3)

- Tarea 4 - DOE - Diseño Factorial 2kDocumento3 páginasTarea 4 - DOE - Diseño Factorial 2kAlan Zazueta100% (1)

- 1.5 Diseño de ToleranciasDocumento13 páginas1.5 Diseño de ToleranciasМануэль МендосаAinda não há avaliações

- Mecánica de SuelosDocumento11 páginasMecánica de SuelosAmy Silva100% (1)

- Conceptos Fundamentales en Muestreo de AceptacionDocumento21 páginasConceptos Fundamentales en Muestreo de Aceptacionzetha_12100% (2)

- SolucionarioDocumento17 páginasSolucionarioCesar del Angel50% (6)

- Grafica XRDocumento5 páginasGrafica XRJose De Jesus Espinoza VazquezAinda não há avaliações

- Parámetros e indicadores clave de manufacturaDocumento5 páginasParámetros e indicadores clave de manufacturaTheShako Es Rap50% (2)

- Muestreo de Aceptación Por VariablesDocumento12 páginasMuestreo de Aceptación Por VariablesEdwin Cuba Huamani100% (1)

- Ejercicios Graficos X-SDocumento2 páginasEjercicios Graficos X-SSixto Abraham Ayala Olalde86% (7)

- Isaias VariablesDocumento10 páginasIsaias VariablesLuis MartinezAinda não há avaliações

- Ejemplo Grafico NPDocumento15 páginasEjemplo Grafico NPapi-2599237367% (3)

- Ejemplo Grafico CDocumento5 páginasEjemplo Grafico Capi-259923730% (2)

- Problemas SPCDocumento5 páginasProblemas SPCLina Marcela CorreaAinda não há avaliações

- Capitulo 4Documento33 páginasCapitulo 4Marco Antonio Dominguez71% (14)

- Evaluacion Unidad II Control de CalidadDocumento7 páginasEvaluacion Unidad II Control de CalidadRosisela Virguez67% (3)

- TP #5 - Herramientas de Calidad y Gráficas de Control (160447)Documento7 páginasTP #5 - Herramientas de Calidad y Gráficas de Control (160447)FervMssAinda não há avaliações

- Carta de Control de Rango Móvil y Una Carta de ControlDocumento5 páginasCarta de Control de Rango Móvil y Una Carta de Controlkelthuzat00Ainda não há avaliações

- U3 EjerciciosDocumento7 páginasU3 EjerciciosYeslin AguiarAinda não há avaliações

- 3.1 Fundición, Colado Al Alto Vacío, Centrífuga y Precisión.Documento5 páginas3.1 Fundición, Colado Al Alto Vacío, Centrífuga y Precisión.Judith Medina López50% (2)

- Capitulo 9Documento2 páginasCapitulo 9ThaliaReaAinda não há avaliações

- Informe de Calidad en Una PapeleraDocumento22 páginasInforme de Calidad en Una PapeleraGianmarco OrtizAinda não há avaliações

- Preguntas Tipo Examen Propuestas Por El Equipo-1Documento7 páginasPreguntas Tipo Examen Propuestas Por El Equipo-1Andrea FernandezAinda não há avaliações

- Tarea Modulo 4 IbarraDocumento6 páginasTarea Modulo 4 IbarraChristian Donoso AguilarAinda não há avaliações

- Ejercicios Cap 5 Part 1Documento11 páginasEjercicios Cap 5 Part 1Yosely Roble'sAinda não há avaliações

- METROLOGIADocumento4 páginasMETROLOGIAKike ManotasAinda não há avaliações

- Costo de Enviar MP (Proveedor) ProveedorDocumento8 páginasCosto de Enviar MP (Proveedor) ProveedorKike ManotasAinda não há avaliações

- Articulo DEPENDENCIA EMOCIONALDocumento3 páginasArticulo DEPENDENCIA EMOCIONALAlba EspinoAinda não há avaliações

- Cursillo Normas ApaDocumento69 páginasCursillo Normas ApaCarolus AlfredusAinda não há avaliações

- Grupo 2 - SISTEMASDocumento9 páginasGrupo 2 - SISTEMASJosue Caracara FloresAinda não há avaliações

- Ejercicios resueltos de dinámica y oscilacionesDocumento12 páginasEjercicios resueltos de dinámica y oscilacionesNabs0% (1)

- Tabla de Amortización Alemán y FrancésDocumento3 páginasTabla de Amortización Alemán y FrancésAlx Leon TAinda não há avaliações

- Diagnostico de Fallas en Sistemas AutomáticosDocumento16 páginasDiagnostico de Fallas en Sistemas AutomáticosJonathan Garza Briseño100% (1)

- 257775501-AMFE (Ejemplo)Documento32 páginas257775501-AMFE (Ejemplo)Rubén Darío Cárdenas CevallosAinda não há avaliações

- Proyecto 1Documento5 páginasProyecto 1Kevin RodriguezAinda não há avaliações

- Ingeniería de Software IDocumento64 páginasIngeniería de Software IAngel Francisco Zamano De la OAinda não há avaliações

- Costos de OpDocumento3 páginasCostos de OpLIZETH HUAYLLANIAinda não há avaliações

- SegúN Manual Del Fabricante Y Normativa de Seguridad: 210101056 Maniobrar Equipos de ManipulacióN de La MercancíADocumento6 páginasSegúN Manual Del Fabricante Y Normativa de Seguridad: 210101056 Maniobrar Equipos de ManipulacióN de La MercancíA《YEIMARM》Ainda não há avaliações

- Grey Clean Architecture PresentationDocumento46 páginasGrey Clean Architecture Presentation『Natsumi』 Janeiro TongAinda não há avaliações

- Examen Recuperación Unidad 2 ResueltoDocumento3 páginasExamen Recuperación Unidad 2 ResueltojpsarrionAinda não há avaliações

- Lámpara quirúrgica SURGI-STAR guíaDocumento15 páginasLámpara quirúrgica SURGI-STAR guíaJose Rolando Orellana RodriguezAinda não há avaliações

- James Burke, un ejemplo de liderazgo empresarial ante crisisDocumento2 páginasJames Burke, un ejemplo de liderazgo empresarial ante crisisotileumasAinda não há avaliações

- Proceso de Formado - Parte IDocumento69 páginasProceso de Formado - Parte ImoisesAinda não há avaliações

- Trabajo Final - LogisticaDocumento15 páginasTrabajo Final - LogisticaEndis Livingston ForbesAinda não há avaliações

- Cuestionario Quimica AnaliticaDocumento2 páginasCuestionario Quimica AnaliticaNairi Gomez75% (4)

- Malla curricular ingeniería industrial FIIS UNIDocumento1 páginaMalla curricular ingeniería industrial FIIS UNIRamos JoséAinda não há avaliações

- Cálculo y diseño de escalerasDocumento6 páginasCálculo y diseño de escalerasElio MuñozAinda não há avaliações

- Antecedentes InternacionalesDocumento2 páginasAntecedentes Internacionaleswrodriguex2013Ainda não há avaliações

- Guia de Estudio Primer GradoDocumento10 páginasGuia de Estudio Primer GradoSanRomanSaldañaAinda não há avaliações

- Materiales para Inyección y ExtrusionDocumento10 páginasMateriales para Inyección y ExtrusionijromerAinda não há avaliações

- Ingeniería Electrónica: Título, Duración y RequisitosDocumento2 páginasIngeniería Electrónica: Título, Duración y RequisitosmaikelbarraAinda não há avaliações

- Instalaciones Convencionales y NoDocumento9 páginasInstalaciones Convencionales y Noalex bendita0% (1)

- Himno PolitécnicoDocumento1 páginaHimno PolitécnicoOscar UrielAinda não há avaliações