Escolar Documentos

Profissional Documentos

Cultura Documentos

Untitled

Enviado por

Castro FedericoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Untitled

Enviado por

Castro FedericoDireitos autorais:

Formatos disponíveis

FUSION DE LA MEZCLA Y REFINACION DEL VIDRIO: El horno es el sitio donde se lleva a cabo la fusin de las materias primas.

Consi ste en un recipiente rectangular construido con materiales refractarios resisten tes al desgaste producido por el vidrio lquido y las llamas. El horno utiliza com o combustible el Crudo de Castilla para producir el calor, por medio de dos quem adores, los cuales funcionan alternadamente veinte veces cada uno. Por uno de su s extremos se carga la mezcla, mientras que por el otro se extrae el vidrio fund ido. Posteriormente hay una entrada de aire de 1000C, con el fin de enfriar el vi drio que se encuentra dentro del horno. Los gases producidos por el horno son ex pulsados por lo regeneradores (1300C). El primer proceso que se identifica claramente en el horno es el de fusin; aqu tod as las materias primas no son propiamente fundidas, sino que al suministrarles c alor primero se descomponen y despus reaccionan; as pues los componentes que posee n menor punto de fusin se vuelven lquidos ms rpido que los que tienen mayor punto de fusin (para la slice es mayor de 1600C, y para el casco entre 1050 y 1100C); a medi da que va aumentando la temperatura estos ltimos tambin se funden y desaparecen co mo materiales cristalinos. A continuacin se realiza el proceso de refinacin, en el cual se eliminan las semill as (gran nmero de pequeas burbujas que se originan a partir de las reacciones de la s materias primas); este proceso empieza casi simultneamente con el proceso de fu sin y contina hasta que la mezcla de materias primas est completamente lquida. Luego el vidrio fundido pasa a un segundo tanque, llamado tanque de refinacin, do nde se intenta igualar la temperatura del vidrio en toda su extensin, para poster iormente repartirlo a las mquinas formadoras por medio de los canales. ACONDICIONAMIENTO DEL VIDRIO: El canal es el encargado de enviar el vidrio desde el horno hasta el lugar donde estn las mquinas formadoras de envases. Durante este trayecto se disminuye la tem peratura del vidrio gradualmente (con lo cual aumenta su viscosidad), de tal man era que al final del canal se obtenga el vidrio en un estado en el que se pueda modelar, correspondiendo a una cierta temperatura para fabricar una botella dete rminada. Se denomina acondicionar el vidrio al hecho de controlar la temperatura en el fl ujo del vidrio que est dentro de la canal desde refinacin hasta el orificio refrac tario y se forme la gota. La homogeneidad de la mezcla del vidrio se mide revisando las temperaturas exist entes desde el fondo hasta la superficie y de lado a lado a la entrada del tazn (l tima seccin del canal antes de las mquinas I.S.); estas temperaturas afectan direc tamente la distribucin del vidrio en la botella, la forma de la gota, y su cargue en la mquina, por esto una falla en esta parte del proceso puede resultar en la formacin de botellas deformes, con una masa mal distribuida y, por lo tanto ms frgi les. Para obtener una temperatura uniforme en el vidrio se deben tener en cuenta las prdidas de calor existentes a travs del techo, las paredes y el piso del cana l, as como el calor suministrado por los quemadores. Igualmente para acondicionar el vidrio, es necesario tener en cuenta el color del vidrio, la cantidad de vid rio que extrae cada mquina, la forma de la botella, la cantidad de aire disponibl e para enfriar el equipo de moldura de la mquina y la velocidad de fabricacin de l a mquina. FORMACION DEL ENVASE: Una vez se ha acondicionado el vidrio, en el alimentador se forma la gota de vid rio con el peso correcto y la forma deseada por medio de un sistema de partes re fractarias compuesto por: un tubo que controla el flujo de vidrio hacia el orifi cio, una aguja que impulsa intermitentemente el vidrio hacia el orificio, que de termina la cantidad de vidrio que tendr la gota. Para formar la gota el flujo de vidrio se corta por el sistema de tijera. Posteriormente, la gota se hace llegar a la mquina I.S. mediante el equipo de ent rega, que consiste en de una cuchara, encargada de recibir la gota, una canal po r donde la gota resbala hacia cada seccin y un deflector que la entrega al equipo de moldura. La sigla I.S. significa mquinas de secciones independientes, en esta s una seccin se puede parar sin afectar el funcionamiento de las otras o de la mqu ina completa. Las empresas vidrieras utiliza en la actualidad mquinas de 6,8,10 y

12 secciones. Cada seccin puede fabricar una botella (gota sencilla) o dos botel las (doble gota). Las botellas se pueden fabricar en dos procesos bsicos: Soplo y Soplo (S.S.) y Prensa y Soplo (P.S.). Para formar una botella se necesita de la moldura; que generalmente est hecha de fundicin o en aleaciones metlicas especiales (el valor de cada molde est alrededor de los cien mil dlares). Las piezas usadas son: la camisa, la aguja y la boquille ra para formar el terminado; el premolde, la tapa y el embudo para formar el pal ezn o preforma de la botella; y el molde, el fondo y la sopladora, para formas la botella. Las pinzas se encargan de sacar la botella del lado del molde hacia la plancha muerta en donde se traslada hacia el transportador, mediante los barred ores, el cual finalmente la llevar al archa de recocido. PROCESO SOPLO Y SOPLO: Despus de lograr el cargue de la gota (1) en el premolde se utiliza aire comprimi do para empujar el vidrio y formar el terminado (2. soplo inicial); Despus con ai re comprimido se sopla el vidrio hacia arriba, formndose as la burbuja y el palezn, de una forma limitada por el premolde y la tapa (3 Contrasoplo). Luego el palezn se transfiere al molde (4) y nuevamente con aire comprimido a travs de la soplad ora se infla el palezn hasta llenar la cavidad del molde (5 Soplo final). Despus d e esto la botella es retirada del molde (6) y puesta sobre el transportador de ln ea, mediante los barredores, quin se encarga de llevarla al archa de recocido. PROCESO PRENSA Y SOPLO: El proceso de prensa y soplo se ha desarrollado para obtener botellas de boca an cha (proceso tradicional) o de boca estrecha (proceso conocido como NNPB). El mecanismo utilizado para el mecanismo de prensa y soplo es el mismo que se ut iliza para el mecanismo de soplo y soplo, cambiando algunos aditamentos que lo h acen funcionar de manera diferente. La principal diferencia radica en que la acc in que realiza el contrasoplo es efectuada por un macho, el cual se encarga de da r la preforma a la gota para formar el palezn; las dems etapas son similares. La gota de vidrio cae en el premolde (1). Inmediatamente el vidrio entra al prem olde, la tapa baja. El macho empieza a subir, a una presin controlada, forzando a l vidrio a llenar todos los vacos, incluyendo la cavidad de la boquillera, formndo se as el palezn (2). Luego, el macho baja, la tapa sube y el premolde abre. Ensegu ida, el palezn es transferido al molde (3). El palezn contina su recalentamiento y estiramiento en el lado del molde. A continuacin, se aplica aire comprimido para soplar el vidrio hasta llenar la cavidad del molde; tambin se aplica vaco para ref orzar el contacto del vidrio con el molde (4). Este contacto con el molde ms la c irculacin del aire del Soplo final enfran el vidrio. Despus de abrir el molde, las pinzas trasladan el envase hasta la plancha muerta (5) y el mecanismo barredor l o ubica sobre el transportador. Con el aire de enfriamiento de los alrededores d el envase contina el proceso de remocin de calor hasta que el vidrio alcanza una t emperatura que asegura la estabilidad de su forma. RECOCIDO DEL ENVASE: Cuando se forma la botella, el vidrio se enfra muy rpido, crendose una gran cantida d de esfuerzos internos, que debilitan la botella. El archa de recocido es la en cargada de aliviar esas tensiones. En el archa se calienta de nuevo la botella ya formada a una temperatura de unos 550C, durante unos diez minutos, disminuyendo luego lenta y controladamente la t emperatura, teniendo como base una curva de temperatura que garantiza alivio de tensiones y el surgimiento de nuevos esfuerzos en la botella. INSPECCION DEL ENVASE FORMADO: Despus las botellas son conducidas por medio de bandas transportadoras hacia una zona de revisin, compuesta por una gran cantidad de dispositivos automticos, dotad os de sistemas capaces de detectar defectos provenientes de la formacin de la bot ella; ah se retiran de la lnea de produccin todas aquellas botellas que tengan defe ctos de forma y/o dimensionales, grietas, arrugas, distribucin irregular del vidr io en las paredes del envase y resistencia, entre otros, garantizando as que la p roduccin que se enviar al cliente sea de excelente calidad. EMPAQUE : En esta etapa, los envases son empacados de acuerdo al requerimiento del cliente por medio de diferentes mtodos, como son: el termoencogido, el paletizado y el e

ncanastado en cajas plsticas (que hacen en la misma planta). ALMACENAMIENTO Y DESPACHO: Luego de que el envase ha sido empacado, es transportado a las bodegas de almace namiento, en donde queda listo para ser despachado al cliente respectivo. TRATAMIENTOS SUPERFICIALES TRATAMIENTO EN CALIENTE Razones para utilizar los Tratamientos Superficiales El vidrio es el nico material que se puede moldear para producir envases higinicos y transparentes, ideales para el empaque de productos alimenticios para el cons umo humano. Sin embargo una de sus mayores desventajas es la de romperse fcilment e (su fragilidad). Aunque no es muy conocido, muy pocos materiales se aproximan a la resistencia qu e alcanza el vidrio prstino (que tiene la gran pureza de su estado original). Una fibra de vidrio prstino resiste una concentracin de esfuerzos cercana a un milln d e psi, cifra que est muy por encima de la resistencia de muchos materiales. Pero durante el proceso de formacin de la botella, esta altsima resistencia se pierde fc il y rpidamente. La perdida de resistencia puede ser ocasionada por un inadecuado diseo, por la ma nera en que se fabrica la botella, por un mal recocido, etc., pero las mayores p erdidas de resistencia son causadas por la formacin de microgrietas y/o rayaduras en la superficie del vidrio cuando las botellas recin producidas se tocan entre s o cuando hacen contacto con alguna parte metlica. Estos daos superficiales produc en una drstica reduccin en la resistencia del envase de vidrio. Para reducir esas perdidas de resistencia, hace muchos aos se producan botellas co n paredes mucho ms gruesas y por lo tanto ms pesadas. Con la aparicin de otros materiales para empaque (cartn, metales y principalmente plsticos), se hizo importante que la botella fuera ms liviana pero que se mantuvie ra la resistencia de las antiguas botellas. Como una retribucin a este cambio, se consiguen algunos ahorros en proceso de fusin del vidrio y aumentos en la veloci dad de produccin de las botellas. De esta manera se hizo necesario desarrollar al gn tipo de proceso para mejorar, los Tratamientos Superficiales. En el caso del Tratamiento Superficial en Caliente, la botella es recubierta con xido de estao, el cual desempea dos funciones, ambas con miras a conservar la resi stencia: Evitar que la superficie sea rayada Intentar tapar las microgrietas Adems se consigue el aumento de cerca del 20% en la presin interna, es decir, que una botella liviana con recubrimiento tendr una resistencia equivalente a la de u na botella pesada. Tipos de Tratamientos Superficiales en Caliente Se emplean diferentes tipos de recubrimientos en caliente como cloruro de estao a nhidro (Sn Cl4), cloruro de estao pentahdrico (Sn Cl4 5H2O) y el OZ 120, un produc to orgnico de estao. Todos llegan en forma de vapor a una cabina por donde se hace n pasar las botellas en si camino desde la mquina hacia el archa, en donde se ato miza. Como Trabajan los Tratamientos Superficiales en caliente Bsicamente, el Tratamiento en Caliente se aplica como una deposicin de vapor qumico sobre la botella (muy caliente). Las botellas, que deben estar a una temperatur a por encima de los 500C, entran en contacto con el TC - 100 vaporizado dentro de una cabina de diseo especial. La cabina se coloca sobre la extensin del transport ador de la mquina formadora. En cuestin de segundos (entre 2 y 3), se forma sobre la superficie de la botella una delgada capa de xido de estao. Esta es la capa que ayuda al vidrio a conservar su resistencia. Despus la capa de xido de estao es la base para lograr una buena adhesin del tratami ento superficial en fro, el cual se aplica sobre esa primera capa. Este recubrimi ento hace que la superficie de la botella sea ms resbalosa. El bajo coeficiente d e friccin resultante disminuye las fuerzas de contacto entre las botellas. La cantidad de gas utilizado para el recubrimiento es tal que debe alcanzar de 2 9 a 60 C.T.U. (Coating Thickness Units, unidades de espesor de recubrimiento). S egn A.G.R. un C.T.U. es aproximadamente un A (Amstrong, 10^-7 mm).

El nivel ptimo deseado es de 40 C.T.U., si se obtiene un espesor mayor, se desper dicia un material muy costoso y si es menor, la resistencia de la botella no ser adecuada. Cuando se utiliza en demasa se obtiene botella de aspecto nacarado o ir idiscentes, que pueden ser rechazadas en el proceso de seleccin. Para Tratamientos en Caliente tambin se utilizan xidos de titanio, que son ms barat os que el estao pero el efecto nacarado aparece con espesores de recubrimiento me nores que los obtenidos con el estao, siendo un tratamiento ms difcil de mantener b ajo control. El Espesor del Recubrimiento y su Resistencia La medida del espesor del recubrimiento se hace en el rea de Control de Calidad c on un aparato que dispara una luz infrarroja sobre la botella, la cual absorbe u na determinada cantidad de luz, la luz reflejada se relaciona con el espesor de la capa, pues es proporcional a esta. Esta lectura se hace en menos de un minuto . Tambin se puede determinar el espesor de la capa por medios qumicos pero este proc eso dura alrededor de dos das, donde se necesitan altos niveles de precisin. La resistencia a la rayadura se puede determinar colocando dos botellas una cont ra la otra en el punto de contacto y ejercindoles una fuerza graduable conocida. Si la fuerza no es lo suficientemente alta, al mover lentamente una contra la ot ra se producir una rayadura. Esta resistencia a la rayadura puede ir desde una fu erza nfima, en el caso de las botellas que no tienen recubrimiento, hasta una fue rza de 500 N para botellas con tratamiento superficial. Generalmente se hacen so lo hasta 450 N, pues la botella se quiebra antes de rayarse. Son materiales peligrosos? El problema es bsicamente causado por los vapores de HCl. El lmite permitido es de 5 ppm, esto es partes de cido clorhdrico por un milln de partes de aire. Este limite no debe sobrepasarse, excepto dentro de la cabina, por ningn motivo. Se ha comprobado que 5 ppm es el mximo que puede soportar el ser humano sin que l e ocasione daos. Sin embargo, si alguien va a estar expuesto por un largo periodo de tiempo a altos niveles, debe utilizar un respirador para gas cido. TRATAMIENTO EN FRIO Papel de un tratamiento en fro Estos materiales son vaporizados sobre las botellas, a la salida del archa, con el objetivo principal de mejorar su manejo en las lneas de empaque de las fabrica s de botellas y, ms importante aun, en las lneas de llenado de los clientes, debid o a que las botellas sin tratamiento se "agarran unas a otras, formndose trancones e n las lneas de llenado. Adems sin adecuado recubrimiento en fro el recubrimiento en caliente se cae fcilmente. Los tratamientos superficiales en fro suministran mayo r lubricidad y duracin cuando se aplican sobre un recubrimiento en caliente de al ta calidad. Se debe tener en cuenta que: Para conseguir un buen tratamiento en fro se debe hacer sobre una superficie tra tada en caliente Los tratamientos en fro ayudan a evitar la presencia de esfuerzos en la botella Tipos de Tratamiento en Fro Puesto que existe una gran cantidad de botellas para diferentes clientes y usos, tambin se han desarrollado una gran variedad de materiales para hacer tratamient os en fro, segn las necesidades de recubrimiento requeridos pero tratando siempre de cumplir las exigencias de cada cliente. Se pueden mencionar, entre otros, el Carbowax, el cido oleico, el R - 200 y el RP - 40 y el RP - 40 LT. El cido oleico es de procedencia orgnica, aceitoso y de color amarillento a temper atura ambiente, cuando se calienta sus vapores se conducen a una flauta situada debajo de la malla del archa, en lugar tal que las botellas no hayan pasado por debajo de los ventiladores de enfriamiento rpido, pues se necesita que las botell as se encuentren un poco por encima de los 100C. As, los valores se condensan sobr e la superficie del envase producindose el recubrimiento. Con el cido oleico se co nsigue una menor lubricacin que con otros materiales siendo muy difcil de controla r el espesor de la capa. EL PROCESO DE RECICLAJE DEL VIDRIO

Envases Reutilizables y de Un Solo Uso La utilizacin de envases reutilizables o de un solo uso, es una estricta decisin d e mercado. El envase de vidrio, dando muestras de una extraordinaria sensibilida d y capacidad de sintonizar con los problemas de la sociedad actual, ha desarrol lado de manera ptima las dos opciones: la reutilizable y la de un solo uso. Ambas se complementan y, en todo caso, se soportan en un proceso eficaz de recic lado. Los envases de un solo uso son prcticos para aquellos productos con alto valor aad ido y en los que el precio del envase no tiene una gran importancia frente al va lor total, tales como productos de alta calidad, destinados a la exportacin, etc. Por lo que se refiere a los reutilizables, se usan especialmente para productos de consumo frecuente, en los que podra ponerse en marcha una logstica de distribuc in descentralizada. Desde ANFEVI siempre se ha defendido el principio de tanto re utilizable como sea posible, tanto de un solo uso como sea necesario.

Você também pode gostar

- Calculo Diferencial e Integral Full TOMO1 2020Documento476 páginasCalculo Diferencial e Integral Full TOMO1 2020Papitas FritasAinda não há avaliações

- Teoría Del CasoDocumento15 páginasTeoría Del CasoWilliam I.A. Llanos Torrico, MSc.100% (3)

- Transformada Laplace MADocumento28 páginasTransformada Laplace MAFernando RomeroAinda não há avaliações

- Excel - Fórmulas y Funciones AvanzadasDocumento25 páginasExcel - Fórmulas y Funciones AvanzadasHector Rodriguez100% (1)

- Como Detectar Equipos Obsoletos en AD Con OldcmpDocumento4 páginasComo Detectar Equipos Obsoletos en AD Con OldcmphellcrowAinda não há avaliações

- Historia de La RoboticaDocumento7 páginasHistoria de La RoboticaLeonardo RomoAinda não há avaliações

- Manual AA Aire CaribeDocumento41 páginasManual AA Aire CaribeOscar Barón GaonaAinda não há avaliações

- Fenómenos de Transferencia de MasaDocumento5 páginasFenómenos de Transferencia de MasaMillaray Paloma Isla BerriosAinda não há avaliações

- Ejercicio N° 25 Del Primer PracticoDocumento9 páginasEjercicio N° 25 Del Primer Practicofernandez_andreaAinda não há avaliações

- BitácoraDocumento6 páginasBitácoraBryan MAsAinda não há avaliações

- Reporte ED - VARIABLES - SEPARABLES - HAYDEE PDFDocumento8 páginasReporte ED - VARIABLES - SEPARABLES - HAYDEE PDFGuerra ZaidAinda não há avaliações

- Laboratorios PLC AB PDFDocumento94 páginasLaboratorios PLC AB PDFYoel Anibal Ascencio CharriAinda não há avaliações

- Problemas Matemáticos 20 AbrilDocumento10 páginasProblemas Matemáticos 20 AbrilMaira Soto FernándezAinda não há avaliações

- José AlvaradoDocumento6 páginasJosé AlvaradoJose AlvaradoAinda não há avaliações

- Laboratorio - de - Calor - Especifico FcopDocumento3 páginasLaboratorio - de - Calor - Especifico FcopAndres Farid Garcia SarmientoAinda não há avaliações

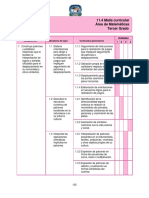

- Dosificacion Mate 3er Grado MateDocumento11 páginasDosificacion Mate 3er Grado MateConexion RDAinda não há avaliações

- Manual OpenTSAv1.0Documento12 páginasManual OpenTSAv1.0yascencaoAinda não há avaliações

- Mantenimiento y Reparación de Motores AsíncronosDocumento19 páginasMantenimiento y Reparación de Motores AsíncronosaregsdffgaAinda não há avaliações

- Molo - Gramos - MasaDocumento4 páginasMolo - Gramos - MasaalexandraAinda não há avaliações

- Clase1-Corte3-Sucesiones y Series (20201)Documento23 páginasClase1-Corte3-Sucesiones y Series (20201)Brayan GuerreroAinda não há avaliações

- Modelos Matemáticos Dinámicos y Análisis de RespuestaDocumento66 páginasModelos Matemáticos Dinámicos y Análisis de Respuestaang18Ainda não há avaliações

- Paso 2 - Preguntas GeneradorasDocumento3 páginasPaso 2 - Preguntas GeneradorasLuz Adriana Bonilla AgudeloAinda não há avaliações

- Informe Final Construccion TrasfoDocumento9 páginasInforme Final Construccion TrasfoOscar Andres Ramirez RodriguezAinda não há avaliações

- Introduccin A CX-ProgrammerDocumento25 páginasIntroduccin A CX-ProgrammerEduardo MaturanaAinda não há avaliações

- ME - Unidad 1 - 2Documento18 páginasME - Unidad 1 - 2Angel FrutisAinda não há avaliações

- Matematica 2º 2019Documento31 páginasMatematica 2º 2019Shondaan Cesar Santoyo BarrientosAinda não há avaliações

- GNSS CorreccionesDocumento2 páginasGNSS CorreccionesPolAinda não há avaliações

- Fase 2 - Planeación de La Evaluación Tc.Documento11 páginasFase 2 - Planeación de La Evaluación Tc.HoberAinda não há avaliações

- Cuadrado Análisis Estático 1 1Documento10 páginasCuadrado Análisis Estático 1 1Hector Sanabria GomezAinda não há avaliações

- Guía 7º Matemática Calcular Porcentajes IiDocumento5 páginasGuía 7º Matemática Calcular Porcentajes IiYoselinn MignoletAinda não há avaliações