Escolar Documentos

Profissional Documentos

Cultura Documentos

Ausyenita Secundaria

Enviado por

PS DianiDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ausyenita Secundaria

Enviado por

PS DianiDireitos autorais:

Formatos disponíveis

Under rapid cooling conditions, such as those experienced in duplex stainless steel weld metals and HAZs, the

ferrite-austenite phase balance tends to be higher than equilibrium for a given composition (due to a high effective quench temperature). As a result, reheating of the weldment allows for additional diffusion to take place (a lowering of the effective quench temperature), that can result in further growth of existing austenite or nucleation of new austenite. This second nucleation results in what is termed secondary austenite (y2). Secondary austenite formation is most prevalent in the weld metal and HAZ during multipass welding and can significantly alter the ferrite-austenite balance of the microstructure. Figure 7.8 shows secondary austenite in an Alloy 2205 simulated HAZ. Secondary austenite precipitation can markedly improve the toughness of deposits that would otherwise have high fcrrite contents. During multipass welding, weld heat inputs and thermal cycles can be controlled to promote extensive secondary austenite formation by optimizing the reheating of previously deposited weld metal. There is some evidence to suggest that the presence of secondary austenite may reduce pitting corrosion resistance, since pit nucleation seems to prefer the secondary austenitcferrite interface [18]. Nilsson et al. T19] reported about half as much nitrogen in secondary austenite (0.19 to 0.26% N) as in primary austenite (0.43 to 0.54% N). Since nitrogen is a very important alloy element as regards pitting resistance, reduced nitrogen in secondary austenite would seem to explain the reduced pitting corrosion resistance. Nilsson et al. [19] also note that practical pitting problems associated with secondary austenite formation have not been encountered because the reheated zones where secondary austenite tends to form are seldom, if ever, exposed to the surface, and observed volumes of secondary austenite arc low (5% or less).

Figure 7.8 Secondary austenite in a simulated HAZ in Alloy 2205. Secondary austenite is the fine lightetching phase in the ccnter of a prior ferrite grain. The thermal treatment was 1350C (2460F) for 10 seconds, cooling, then reheating to 1000C (1830F) for 10 seconds. (From Ramirez [17].)

The mechanism of secondary austenite formation has been studied in great detail by Ramirez et al. [17,20]. This work has shown that there are two distinct forms of secondary austenite. One form simply grows off the existing austenite, as shown in Figure 7.9. The other form nucleated

within the fcrrite phase and is associated with chromium nitrides that have previously precipitated. The cooperative precipitation mechanism for y2 growth at the cx-y, interface proposed by Ramirez et al. [20] is shown in Figure 7.10. According to this mechanism, Cr2N first nucleates at the interphase interface, resulting in a local depletion of ferrite-promoting elements Cr and Mo. This local depletion then leads to the nucleation of y2 at the interface and subsequent growth. The original Cr2N then dissolves since it is isolated from the ferrite. This results in the form of y2 seen in Figure 7.9.

Figure 7.9 Secondary austenite (y2) resulting from growth off of primary austenite (y,) in Alloy 2205. (From Ramirez et al. [20],)

Figure 7.10 Cooperative growth mechanism for formation of secondary austenite. (From Ramirez et al. [20].)

Intragranular Cr2N is also a favorable nucleation site for y2 and significant intragranular precipitacion occurs in duplex stainless steels diring reheating. Multiple reheating cycles such as those encountered during nultipass welding can lead to a very high proportion of austenite in the weld metal, as shown in figure 7.11.

En condiciones de enfriamiento rpido, tales como las experimentadas en metales inoxidables dplex de acero de soldadura y HAZs, al equilibrio de fase de ferrita-austenita tiende a ser ms alto que el equilibrio para una composicin dada (debido a una alta temperatura de inactivacin eficaz). Como resultado, el recalentamiento de la soldadura permite la difusin adicional para tener lugar (una disminucin de la temperatura de inactivacin eficaz), que puede resultar en un mayor crecimiento de austenita existente o de nueva nucleacin de austenita. Esto da como resultado la nucleacin segundo en lo que se denomina secundaria austenita (y2). Formacin de austenita secundaria es ms frecuente en el metal de soldadura y ZAC durante la soldadura multipase y puede alterar significativamente el equilibrio de ferrita-austenita de la microestructura. La Figura 7.8 muestra la austenita secundaria en una aleacin ZAC 2205 simulada. Precipitacin austenita secundaria puede mejorar notablemente la dureza de los depsitos que de otra manera tendran un alto contenido fcrrite. Durante la soldadura multipaso, las entradas de calor de soldadura y los ciclos trmicos se puede controlar para promover la formacin de austenita secundaria extensa optimizando el recalentamiento del metal de soldadura depositado previamente. Hay cierta evidencia que sugiere que la presencia de austenita secundaria puede reducir la resistencia a la corrosin por picadura, desde nucleacin pozo parece preferir la interfaz austenitcferrite secundario [18]. Nilsson et al. T19] inform acerca de un medio tanto nitrgeno en la austenita secundaria (0,19 a 0,26% N) como en la austenita primaria (0,43 a 0,54% N). Puesto que el nitrgeno es un elemento de aleacin muy importante ya que se refiere a la resistencia a las picaduras, reducido nitrgeno en la austenita secundaria parecera explicar la reducida resistencia a la corrosin por picadura. Nilsson et al. [19] tambin en cuenta que los problemas prcticos de picaduras asociadas con la formacin de austenita secundaria no se han encontrado porque las zonas donde recalentados secundaria austenita tiende a formar son rara vez, o nunca, expuesta a la superficie, y los volmenes observados de arco austenita secundaria bajo (5% o menos).

El mecanismo de formacin de austenita secundaria ha sido estudiado con gran detalle por Ramirez et al. [17,20]. Este trabajo ha demostrado que hay dos formas distintas de austenita secundaria. Una forma simplemente crece fuera de la austenita existente, como se muestra en la figura 7,9. La otra forma nucleada dentro de la fase fcrrite y se asocia con nitruros de cromo que previamente han precipitado. El mecanismo de cooperacin para la precipitacin y2 crecimiento en el cx-y, interfaz propuesto por Ramrez et al. [20] se muestra en la Figura 7,10. Segn este mecanismo, nuclea Cr2N primero en la interfaz interfase, resultando en una reduccin local de ferrita que fomentan elementos Cr y Mo. Este agotamiento local entonces conduce a la nucleacin de y2 en la interfaz y el crecimiento subsiguiente. El Cr2N original, entonces se disuelve ya que est aislado de la ferrita. Esto resulta en la forma de y2 ve en la figura 7,9. Cr2N intragranular es tambin un sitio de nucleacin intragranular favorable para precipitacion y2 y significativa se produce en los aceros inoxidables dplex diring recalentamiento. Mltiples ciclos de recalentamiento tales como los encontrados durante la soldadura nultipass puede conducir a una muy alta proporcin de austenita en el metal de soldadura, como se muestra en la figura 7,11.

Você também pode gostar

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeNo EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeNota: 4 de 5 estrelas4/5 (5794)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreNo EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreNota: 4 de 5 estrelas4/5 (1090)

- Never Split the Difference: Negotiating As If Your Life Depended On ItNo EverandNever Split the Difference: Negotiating As If Your Life Depended On ItNota: 4.5 de 5 estrelas4.5/5 (838)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceNo EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceNota: 4 de 5 estrelas4/5 (890)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureNo EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureNota: 4.5 de 5 estrelas4.5/5 (474)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersNo EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersNota: 4.5 de 5 estrelas4.5/5 (344)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)No EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Nota: 4.5 de 5 estrelas4.5/5 (119)

- The Emperor of All Maladies: A Biography of CancerNo EverandThe Emperor of All Maladies: A Biography of CancerNota: 4.5 de 5 estrelas4.5/5 (271)

- The Little Book of Hygge: Danish Secrets to Happy LivingNo EverandThe Little Book of Hygge: Danish Secrets to Happy LivingNota: 3.5 de 5 estrelas3.5/5 (399)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyNo EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyNota: 3.5 de 5 estrelas3.5/5 (2219)

- The Yellow House: A Memoir (2019 National Book Award Winner)No EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Nota: 4 de 5 estrelas4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaNo EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaNota: 4.5 de 5 estrelas4.5/5 (265)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryNo EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryNota: 3.5 de 5 estrelas3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnNo EverandTeam of Rivals: The Political Genius of Abraham LincolnNota: 4.5 de 5 estrelas4.5/5 (234)

- The Unwinding: An Inner History of the New AmericaNo EverandThe Unwinding: An Inner History of the New AmericaNota: 4 de 5 estrelas4/5 (45)

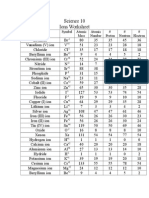

- 2 Ion Worksheet - AnswersDocumento1 página2 Ion Worksheet - Answersapi-272986951Ainda não há avaliações

- Physiology. Hrd.Documento549 páginasPhysiology. Hrd.Sʌɩĸʌt PʌʋɭAinda não há avaliações

- Tile and Grout CleanerDocumento6 páginasTile and Grout CleanerKalai Selvan100% (2)

- IBC Code Chapter 17 SummaryDocumento32 páginasIBC Code Chapter 17 SummaryakashawalkerAinda não há avaliações

- Ichem6e AnswersDocumento46 páginasIchem6e AnswersAlfieAinda não há avaliações

- PropranololDocumento6 páginasPropranololDaniel LawsonAinda não há avaliações

- 01 - 2K PU SB Auto Refinish & Ind Systems 08-10Documento67 páginas01 - 2K PU SB Auto Refinish & Ind Systems 08-10محمد عزتAinda não há avaliações

- Fabrication and Characterization of Batio :PVDF Nanocomposites For Perovskite Solar CellsDocumento17 páginasFabrication and Characterization of Batio :PVDF Nanocomposites For Perovskite Solar CellsLakmal HettiarachchiAinda não há avaliações

- Topic 4.3 - Current Reactor (1) - PWR-BWR-CANDUDocumento21 páginasTopic 4.3 - Current Reactor (1) - PWR-BWR-CANDUSritaran BalakrishnanAinda não há avaliações

- Understanding reversible reactionsDocumento16 páginasUnderstanding reversible reactionsAvAinda não há avaliações

- Polymer Banknotes - ThemesDocumento7 páginasPolymer Banknotes - ThemesjayasriniAinda não há avaliações

- Ammonium PhosphateDocumento7 páginasAmmonium PhosphateVishal ThakareAinda não há avaliações

- Topic-1 IntroductionDocumento30 páginasTopic-1 IntroductionJOHNDOETAinda não há avaliações

- Battery AdvancementsDocumento7 páginasBattery Advancementsabhishek gowdaAinda não há avaliações

- 3na CHEM End-Of-year 09Documento13 páginas3na CHEM End-Of-year 09Francis Ho HoAinda não há avaliações

- B. Q. Vaccine Medium (Thioglycollate Broth W - Liver Extract)Documento3 páginasB. Q. Vaccine Medium (Thioglycollate Broth W - Liver Extract)Kunal VermaAinda não há avaliações

- Rig Gasification: System DescriptionDocumento3 páginasRig Gasification: System DescriptionBerheAinda não há avaliações

- Alcohols, Phenols and EthersDocumento38 páginasAlcohols, Phenols and EthersMike Daven LaderaAinda não há avaliações

- Wurtz-Fittig Reaction 0Documento6 páginasWurtz-Fittig Reaction 0Ritera PeiriaAinda não há avaliações

- Evaluation On Production and Economics of Acrylonitrile by Sohio ProcessDocumento6 páginasEvaluation On Production and Economics of Acrylonitrile by Sohio ProcessmartmrdAinda não há avaliações

- Delta-Sks (En)Documento2 páginasDelta-Sks (En)maserrasAinda não há avaliações

- Lecture 22Documento16 páginasLecture 22imania shaumiAinda não há avaliações

- Safety Assessment of Triethanolamine and Triethanolamine-Containing Ingredients As Used in CosmeticsDocumento27 páginasSafety Assessment of Triethanolamine and Triethanolamine-Containing Ingredients As Used in CosmeticsSantiago LopezAinda não há avaliações

- Determination of Total Sulfur in Fertilizers by High Temperature CombustionDocumento1 páginaDetermination of Total Sulfur in Fertilizers by High Temperature CombustionJa Phe TiAinda não há avaliações

- Net Ionic Equations-ProblemsDocumento3 páginasNet Ionic Equations-ProblemsChikuta ShingaliliAinda não há avaliações

- Use of math in balancing chemical equationsDocumento2 páginasUse of math in balancing chemical equationsAshis karmakarAinda não há avaliações

- Vinyl Ester ThesisDocumento7 páginasVinyl Ester Thesisbethhalloverlandpark100% (2)

- C - Ch-1 - Some Basic Concepts of ChemistryDocumento6 páginasC - Ch-1 - Some Basic Concepts of Chemistrysher dillAinda não há avaliações

- PVA/PVC Membrane for Reducing TDS in Leather Industry WastewaterDocumento17 páginasPVA/PVC Membrane for Reducing TDS in Leather Industry Wastewater17044 AZMAIN IKTIDER AKASHAinda não há avaliações

- Pulsatron Series C PDFDocumento2 páginasPulsatron Series C PDFnico samsonAinda não há avaliações