Escolar Documentos

Profissional Documentos

Cultura Documentos

TTC-versão Final

Enviado por

Vinicius PaesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

TTC-versão Final

Enviado por

Vinicius PaesDireitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DO PAR CAMPUS UNIVERSITRIO DE MARAB FACULDADE DE ENGENHARIA DE MATERIAIS

Carlos Vinicius de Paes Santos

Aferio de Modelo Matemtico em 2D no software Matlab para a solidificao das ligas Al-4,5%Cu e Al-15%Cu.

MARAB-PA 2012

Carlos Vinicius de Paes Santos

Aferio de Modelo Matemtico em 2D no software Matlab para a solidificao das ligas Al-4,5%Cu e Al-15%Cu.

Trabalho de Concluso de Curso apresentado Faculdade de Engenharia de Materiais da Universidade Federal do Par UFPA, em cumprimento s exigncias para obteno do grau de Bacharel em Engenharia de Materiais. Orientador: Prof. Mrcio Paulo de Arajo Mafra

MARAB-PA 2012

Dados Internacionais de Catalogao-na-Publicao (CIP) Biblioteca II da UFPA. CAMAR, Marab, PA Santos, Carlos Vincius de Paes Aferio de modelo matemtico em 2D no software Matlab para a solidificao das ligas Al-4,5%Cu e Al-15%Cu / Carlos Vincius de Paes Santos ; orientador, Mrcio Paulo de Arajo Mafra. 2012.

Trabalho de Concluso de Curso (Graduao) - Universidade Federal do Par, Campus Universitrio de Marab, Faculdade de Engenharia de Materiais, Marab, 2012. 1. Solidificao. 2. Ligas de alumnio. 3. Ligas de cobre. 4. Calor Transmisso. 5. MATLAB (Programa de computador). I. Mafra, Mrcio Paulo de Arajo, orient. II. Ttulo.

CDD: 21. ed.: 669.94

Carlos Vinicius de Paes Santos

Aferio de Modelo Matemtico em 2D no software Matlab para a solidificao das ligas Al-4,5%Cu e Al-15%Cu.

Trabalho de Concluso de Curso apresentado Faculdade de Engenharia de Materiais da Universidade Federal do Par UFPA, em cumprimento s exigncias para obteno do grau de Bacharel em Engenharia de Materiais. Orientador: Prof. Mrcio Paulo de Arajo Mafra

Data de aprovao: ____/____/____ Conceito: __________________ Bancada Examinadora:

____________________________________________________ Prof. Mrcio Paulo de Arajo Mafra ORIENTADOR UFPA ____________________________________________________ Prof. M.Sc. Luis Fernando Nazar Marques EXAMINADOR UFPA ____________________________________________________ Prof. Dr.Luiz Moreira Gomes EXAMINADOR UFPA

DEDICATRIA

Dedico este trabalho a cada pessoa que de maneira direta e indireta colaborou em minha formao acadmica, aos meus mestres que dedicaram seu tempo e fizeram o seu melhor para repassar o conhecimento, a minha me que sempre compreensiva, a qual foi meu suporte durante todos estes anos, aos meus amigos da FEMAT com os quais vivenciei as mais diversas e gratificantes experincias.

AGRADECIMENTOS

Agradeo primeiramente a Deus que proporcionou tudo para mim. Aos meus pais que ajudaram de formada decisiva em minha formao. Aos meus mestres que dedicaram tempo e foram alguns dos responsveis por minha formao e em especial aos professores Jerson Pinheiro Vaz que cedeu s rotinas utilizadas neste trabalho, e ao Marcio Paulo de Arajo Mafra, meu orientador, que me ajudou de maneira decisiva para a elaborao deste trabalho. As meus amigos da FEMAT que proporcionaram grandes coisas para mim ao longo destes cinco anos e em especial a Rodrigo Sampaio dos Santos, Milton Adalberto, Suelen Camargo, Ayla Jardnia, Lilian Pinheiro e Lvia Cristina, as quais so pessoas com as quais posso contar que se tornaram alguns dos meus melhores amigos. A minha namorada Amanda Cristina Medeiros que nestes ltimos seis meses. Foi compreensiva e proporcionou momentos maravilhosos apesar das minhas tchoguises. E a todos os demais que no foram citados aqui, mas que no so menos importantes para mim.

EPGRAFE

melhor tentar e falhar, que preocupar-se e ver a vida passar. melhor tentar, ainda que em vo que sentar-se, fazendo nada at o final. Eu prefiro na chuva caminhar, que em dias frios em casa me esconder. Prefiro ser feliz embora louco, que em conformidade viver Martin Luther King

RESUMO No presente trabalho realizou-se o confronto terico-experimental para aferir um modelo elaborado no software Matlab e o objeto de estudo foram duas ligas do sistema alumnio-cobre, as quais so a Al-4,5%Cu e Al-15%Cu. O modelo se baseia no mtodo das diferenas finitas, considerando uma representao 2D para a lingoteira utilizada, quanto s paredes o cdigo numrico generalizado, o qual pode considerar uma situao de parede isolada e com conveco natural de ar. No programa ainda h a necessidade de implementar as caractersticas termo-fsicas das ligas estudadas e ele gera primordialmente grficos, nos quais se apresentam as curvas de resfriamento tericas e experimentais e ainda a animao em cores que representa a extrao de calor bidimensional. O parmetro utilizado para aferir o modelo foi o hi. Tanto as curvas experimentais assim como o hi determinado foram aceitveis levando em considerao que se trata de uma aproximao numrica. Palavras-chave: Transferncia de calor, diferenas finitas, curvas de resfriamento, modelo matemtico.

ABSTRACT In the present work is the theoretical-experimental comparison to gauge a model developed in Matlab software and the object of study were two leagues aluminumcopper system, which are al-4, 5% Cu and Al-15% Cu. The model is based on finite difference method, considering a 2D representation for the mold used, for the walls is widespread numeric code, which can be considered a situation of insulated wall and natural convection air. In the program there is still the need to implement the thermophysical characteristics of the alloys studied and it primarily generates graphs, in which the cooling curves show theoretical and experimental animation and also the color that represents the two-dimensional heat extraction. The parameter used to assess the model was hi. Both the experimental curve as well as the hi acceptable been determined taking into consideration that it is a numerical approximation.

Keywords: heat transfer, finite differences, cooling curves, mathematical model.

LISTA DE FIGURAS

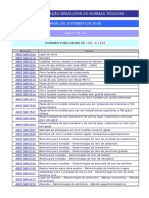

Figura 1 - Diagrama esquemtico da obteno do coeficiente de distribuio de soluto no equilbrio. ............................................................................................................................. 20 Figura 2 - Representao esquemtica dos mecanismos de transferncia de calor em um sistema metal molde. ........................................................................................................... 23 Figura 3- Diagrama de fases do sistema alumnio cobre. .................................................... 33 Figura 4 - (A) Geometria do molde em 3D. (B) Modelo 2D................................................... 35 Figura 5- Corte (a) e pesagem (b) dos metais utilizados para a confeco das ligas. .......... 36 Figura 6 - Termopares e Cabos Utilizados. .......................................................................... 37 Figura 7 - Layout do programa utilizado para a aquisio do sinal. ...................................... 38 Figura 8 - Retirada do cadinho do forno adio do cobre utilizado como elemento deliga. .. 39 Figura 9- Fluxograma do procedimento experimental. ......................................................... 40 Figura 10- Verificao da Tv e disposio dos termopares................................................... 42 Figura 11- Vazamento e solidificao da liga ....................................................................... 42 Figura 12- Forma Discretizada do lingote. ........................................................................... 44 Figura 13- Confronto de perfis trmicos e experimentais para a liga binria Al-4,5%Cu. Equao de Scheil. .............................................................................................................. 47 Figura 14- Confronto de perfis trmicos e experimentais para a liga binria Al-15%Cu. Equao de Scheil. .............................................................................................................. 48 Figura 15- Grfico de cores das temperaturas de solidificao da liga Al-4,5%Cu em um tempo inicial, intermedirio e final. ....................................................................................... 49 Figura 16- Grfico de cores das temperaturas de solidificao da liga Al-4,5%Cu em um tempo inicial, intermedirio e final. ....................................................................................... 49

LISTA DE TABELAS

Tabela 1- Propriedades termo-fisicas dos materiais utilizados para a confeco da liga. .... 32 Tabela 2 - Propriedades termo-fisica das ligas. ................................................................... 34 Tabela 3 - Tabela de propriedades do molde. ...................................................................... 35

LISTA DE ABREVIATURAS E SIMBOLOS

AA

Aluminum Association

ABNT Associao Brasileira de Normas Tcnica a b c Cl Cs C0 d fs G hi K K0 M Difusividade Trmica Difusividade de calor Calor Especfico Composio do liquido Composio do Slido Composio Nominal da liga densidade Frao Solidificada Gradiente de Temperatura Coeficiente de Transferncia de Calor Newtoniano Condutividade Trmica Coeficiente de distribuio de soluto Parmetro Metal/Molde

MEF Mtodo dos elementos finitos MDF Mtodo das diferenas finitas nm qN t T T tv tis nanmetro Fluxo de calor do material para o molde Calor gerado no processo Tempo Taxa de Resfriamento Temperatura Temperatura de Vazamento Temperatura na superfcie do material

tim tf tl ts t v Tv

Temperatura na superfcie do molde Temperatura de fuso Temperatura Liquidus Temperatura Solidus Temperatura Uniforme do Fluido Velocidade de deslocamento da interface slido/lquido Superaquecimento

SUMRIO 1- INTRODUO ...................................................................................................... 15 1.1- OBJETIVOS .................................................................................................... 18 1.1.1- Objetivos gerais ...................................................................................... 18 1.1.2- Objetivos especficos ............................................................................. 18 2- REVISO BIBLIOGRAFICA................................................................................. 19 2.1- Solidificao .................................................................................................... 19 2.1.1- Solidificao em condio de equilbrio .............................................. 19 2.1.2- Solidificao em condies de no equilbrio ..................................... 19 2.1.3- Redistribuio de soluto na solidificao ............................................ 20 2.2- Frao slida .................................................................................................. 21 2.3- Regra de scheil ............................................................................................... 21 2.4- Mecanismos de Transferncia de Calor ......................................................... 22 2.5- Interface metal/molde ..................................................................................... 24 2.5.1- Transferncia newtoniana ..................................................................... 25 2.6- Propriedades trmicas dos materiais .............................................................. 26 2.6.1- Difusividade trmica ( ) ......................................................................... 26 2.6.2- Difusividade de calor.............................................................................. 26 2.6.3- Parmetro metal/molde .......................................................................... 27 2.7- Taxas e Temperaturas Caractersticas do Processo ...................................... 27 2.7.1- Taxa de resfriamento.............................................................................. 27 2.7.2 - Superaquecimento e temperatura de vazamento ............................... 28 2.8- Equao geral do calor ................................................................................... 29 2.9- Mtodo analtico.............................................................................................. 29 2.10- Modelo anlogo ............................................................................................ 30 2.11- Mtodos numricos....................................................................................... 31 3- MATERIAIS E METODOS .................................................................................... 32 3.1- Caractersticas dos Materiais Utilizados para a Confeco das Ligas de Cobre. .................................................................................................................... 32 3.2- Ligas de Alumnio Srie 2000 ou 2XXX .......................................................... 32 3.3- Materiais utilizados no experimento ................................................................ 34 3.3.1- Moldes e cadinhos.................................................................................. 34 3.3.2- Mecanismos de corte e pesagem .......................................................... 35 3.4- Mecanismo de aquisio de dados ................................................................. 36

3.4.1- Termopares ............................................................................................. 36 3.4.2- Aquisio de sinal .................................................................................. 37 3.5- Verificao da conformidade da liga ............................................................... 38 3.6- Procedimentos experimentais ......................................................................... 39 3.7- Etapa de vazamento e coleta dos dados experimentais. ................................ 41 3.8- Modelo numrico ............................................................................................ 42 3.8.1- Discretizao das Equaes .................................................................... 43 4- RESULTADOS E DISSCUSES .......................................................................... 47 5- CONCLUSO ....................................................................................................... 51 6- SUSGESTO PARA TRABALHOS FUTUROS ................................................... 52 REFERENCIAS ......................................................................................................... 53

15

1- INTRODUO

O Brasil atualmente se destaca na produo de produtos fundidos, sendo um dos maiores exportadores deste seguimento. Portanto aprecivel o

desenvolvimento de tecnologias eficientes que possibilitem a diminuio dos prejuzos, pois o investimento tecnolgico nos produtos e processos no pas considerado pequeno, se comparada ao de outros produtores, alm disso, para compensar a baixa eficincia de fabricao, dos processos empregados atualmente, se lana mo de um politica de aumento da produo o que acaba tornam este ptio industrial defasado [1]. O aluminio se destaca entre as matrias-primas utilizadas para a produo de diversos itens fundidos que so exportados e, segundo a literatura

[1]

se apresenta

como um metal que ainda possui um desenvolvimento tecnolgico em plena expanso o que acaba deixando o Brasil em uma relativa dependncia econmica em relao aos demais pases, pois como j foi ressaltado o investimento em tecnologia baixo. Um domnio mais abrangente dos processos de fundio que envolve este metal se faz necessrio, pois em varias reas o alumnio vem substituindo gradativamente componentes ferrosos, devido sua tima relao entre propriedades mecnicas e peso. O alumnio um metal que quando puro apresenta um resistncia trao considerada baixa, pois atinge valores prximos a 90 Mpa, entretanto pode ser submetido a diversos tratamentos trmicos, os quais podem promover um aumento considervel das propriedades mecnicas. Tais processos so relativamente caros, pois envolvem a compra de fornos especficos, alm de um gasto considervel de energia, assim uma sada interessante a busca por um controle maior do processo de fundio, haja vista que, os mecanismos de extrao de calor, ou seja, os perfis trmicos promovem mudanas significativas na metalurgia das ligas de alumnio e consequentemente nas propriedades mecnicas de um modo geral [1]. Este metal apresenta ainda uma srie de ligas. Vale ressaltar que hoje em termos industriais existem cerca de 600 tipos diferentes, nas quais os elementos de liga geralmente so zinco, magnsio, cobre, mangans, silcio e outros. Cada uma das ligas citadas acima, possuem aplicaes nobres, e propriedades caractersticas.

16

No trabalho em questo as liga que sero utilizadas como parmetro para o estudo dos perfis trmicos so Al-4,5%Cu e Al-15%Cu. A solidificao um processo complexo, no qual so envolvidos fenmenos de transferncia de calor e massa, alm de fluxo de metal

[2]

. Os eventos ocorridos

no decorrer do fenmeno podem ser analisados atravs de modelos matemticos analticos, os quais fornecem uma soluo em cada ponto do espao dentro das condies de contorno pr-definidas levando em considerao um elemento infinitesimal, entretanto o tempo necessrio para gerar o resultado devido complexidade dos clculos acaba impossibilitando o procedimento [2,3]. Ainda com relao ao modelo analtico podemos afirmar segundo a literatura

[2]

que para se extrair os perfis, podemos utilizar a equao geral do calor, porm a

sua soluo s se torna vivel, mediante a simplificao de vrios parmetros, como, por exemplo, assumir que o fluxo de calor unidirecional, hi constante, ausncia de correntes convectivas no lquido, propriedades termo-fisicas constantes e outras. Entretanto, tais consideraes covergem para uma soluo com campo de aplicao restrito. Uma alternativa encontrada para tentar aperfeioar a obteno de resultados a utilizao de mtodos numricos que geram uma soluo em pontos discretos dentro das condies de contorno, assim se obtm um resultado aproximado da soluo real. Para utilizar tais artifcios deve-se mensurar o quanto refinado o mtodo, alm disso, o confronto terico-experimental uma ferramenta poderosa que pode validar o modelo para uma situao real [2,3]. A utilizao mtodos numricos em detrimento de analticos aprecivel, pois h a substituio de equaes diferenciais, por equaes algbricas simultneas, assim possibilitando uma situao ideal para a utilizao de computadores

[2]

. Com

o aumento da utilizao desses mtodos, devido elaborao de softwares voltados para simulao possvel prever aspectos do processo como evoluo de temperaturas, dos parmetros trmicos e microestruturais, alm de defeitos durante a solidificao

[3]

. Alm disso, tais mtodos proporcionam uma soluo mais geral,

haja visto, que as rotinas se baseiam no emprego de mtodos como das diferenas finitas e elementos finitos, o que possibilita sua utilizao em situaes no lineares, geometrias complexas e com condies de contorno de grau elevado de dificuldade.

17

Portanto a utilizao desta ferramenta possibilita ao projetista do produto ter um maior controle do comportamento trmico do par metal-molde quando estiver desenvolvendo seu prottipo, alm disso, tais mtodos podem ser aplicados em larga escala para tentar monitorar a produo, se necessrio

[4]

. Pois em vrias

ocasies, at mesmo em escala industrial, se faz uso de mtodos empricos para se avaliar a produo de vrios produtos fundidos, ou seja, tentativa e erro. Em peas de dimenses grandes isso pode ser catastrfico, pois as experincias, realizadas para chegar aos parmetros aceitveis acabam gerando um gasto enorme de tempo, matria-prima, mo-de-obra, energia e recursos financeiros. Assim, o texto que se segue preocupa-se com a aferio de modelo matemtico baseado no mtodo das diferenas finitas. Tal processo foi realizado mediante uma reviso bibliogrfica e a rotina avalia os perfis trmicos de um determinado sistema de solidificao gerando um analise 2D, mediante o vazamento das ligas Al-4,5%Cu e Al-15%Cu em uma lingoteira de geometria cilndrica, assim realizando o confronto terico-experimental.

18

1.1- OBJETIVOS

1.1.1- Objetivos gerais

Objetivou-se mediante o estudo da solidificao das ligas Al-4,5%Cu e Al15%Cu em molde de geometria cilndrica obter os perfis trmicos gerados no decorre do processo possibilitando assim realizar o confronto terico-experimental.

1.1.2- Objetivos especficos

Utilizando os resultados tericos e experimentais objetivou-se: -Analisar as curvas de resfriamento obtidas experimentalmente com as geradas mediante aplicao dos modelos matemticos. -Avaliar a qual o grau de conformidade dos modelos matemticos com as curvas obtidas experimentalmente. -Gerar grficos que demonstrem como se d o avano da solidificao em um plano 2D, ou seja, em um plano seccionado da lingoteira utilizada no estudo, o modelo ser avaliado levando em considerao os eventos ocorridos.

19

2- REVISO BIBLIOGRAFICA

2.1- Solidificao

A solidificao um processo complexo e importante, pelo qual uma liga metlica pode ser processada. Grande parte dos metais destinados construo mecnica passa por etapas de fuso e solidificao. O processo em questo pode ser definido como o inverso da fuso, ou seja, a mudana de fase do material do estado lquido para o slido. A dificuldade em compreender o processo se fundamenta na diversidade de processos, que ocorrem de modo simultneo, o qual se podem destacar os cinticos, qumicos, trmicos e termodinmicos associados aos fenmenos ocorridos nas transformaes atmicas. Segundo a literatura

[5]

a solidificao de materiais pode ser considerada

fundamentalmente como um processo de transferncia de calor em regime transitrio. A transformao lquido/ slido acompanhada por liberao de energia trmica, com uma fronteira mvel separando as duas fases de propriedades termofsicas distintas.

2.1.1- Solidificao em condio de equilbrio

Nesta derivao do processo admite-se que a velocidade e o tempo de solidificao so extremamente lentos, assim o gradiente de concentrao do soluto eliminado pela difusividade atmica [5,6].

2.1.2- Solidificao em condies de no equilbrio

A solidificao em condies de no equilbrio o que geralmente ocorre na maioria dos processos de solidificao nessa situao o avano da interface solido/liquido no lento, assim a difusividade atmica no afeta de modo significativo o acumulo de soluto, portanto o processo acaba passando para um estado de no equilbrio

[6] [5,6]

. Segundo a literatura

so encontrados diversos

20

modelos matemticos que regem tal fenmeno, entretanto no o escopo do texto descreve-los.

2.1.3- Redistribuio de soluto na solidificao

[5]

um conceito importante, pois segundo a literatura

para a maioria dos

processos de solidificao de ligas h um processo de rearranjo constitucional, no qual o lquido, ao transforma-se em slido, segrega ou agrega soluto resultando na variao da homogeneidade inicial do sistema. O principal parmetro que rege a distribuio de soluto o coeficiente de distribuio de soluto no equilbrio (K0) que pode ser obtido mediante a anlise do digrama na figura 1. Este coeficiente obtido considerando que as linhas slidus e lquidus so paralelas e que a solidificao ocorre no equilbrio. Assim ao passo que o slido se forma, h uma troca de soluto, ou seja, do elemento de liga e ocorre uma variao simultnea da composio do slido e do lquido at que a solidificao se complete e se atinja a composio nominal da liga. A figura 1 mostra a situao idealizada para duas disposies de diagramas de fase binrios e isomorfos.

Figura 1 - Diagrama esquemtico da obteno do coeficiente de distribuio de soluto no equilbrio.

Fonte: [5]

21

2.2- Frao slida

Cada liga e os diferentes sistemas de solidificao possuem mecanismos de comportamento e formao dos slidos diferentes, portanto coerente admitir que a frao de slido durante o processo de solidificao deve se apresentar em funo da temperatura dentro do intervalo da solidificao [8,9]. Segundo a equao: ( Sendo: = frao de solido ( % ) T= temperatura ( oC ) t= tempo ( s ) Segundo a literatura

[1,5]

)(

h vrios modelos que sistematizam o surgimento do

slido durante um processo de solidificao em funo da temperatura e do intervalo de solidificao. Os modelos mais significativos so: - Regra da Alavanca; - Modelo de Scheil; - Modelo de Brody e Flemings; - Modelo de Clyne e Kurz; - Modelo de Onaka. Para as ligas de alumnio que fazem uso de cobre e silcio os modelos que melhor se empregam o modelo de Scheil [1,5].

2.3- Regra de scheil

O modelo de Scheil considera a hiptese de que o soluto est bem distribudo no lquido, ou seja, que ocorram elevados valores de difuso nesta fase, outrora o

22

slido deve apresentar baixos valores de difuso chegando ao ponto de ser desprezvel. Segundo a literatura

[5,11]

uma situao, na qual este modelo pode ser

aplicado de modo que se obtenham resultados satisfatrios so em ligas binrias, nas quais os raios atmicos do solvente e soluto sejam prximo, no caso dos tomos de alumnio e cobre seus respectivos raios atmicos so 0,053 nm e 0,096 nm, tal condio atingida em varias ligas de alumnio. Neste caso em particular, ao passo que surgem os primeiros slidos, o soluto (cobre) deparasse como uma estrutura cristalina cbica de faces centradas altamente compacta e com tomos de raios semelhantes ocupando as posies de rede, deste modo o fluxo de soluto no solvente acaba se tornando restrito

[5]

portanto a solidificao ocorre obedecendo as condies descritas no diagrama de equilbrio. Com relao Regra de Scheil podemos ressaltar que no possui

[11]

restries quanto geometria e o tipo de crescimento, alm disso, assume um coeficiente de distribuio no equilbrio constante nas equaes a seguir.

( )

e pode ser sistematizada como

ou ainda em termos de composio:

2.4- Mecanismos de Transferncia de Calor

Os fenmenos fsicos ocorridos durante a solidificao pode ser descritos atravs dos modos de transferncia de calor que ocorrem nas referidas interfaces do sistema, alm de efeitos convectivos do metal liquido e fenmenos associados a sua transformao

[1]

. A figura 2 possui uma representao esquemtica dos eventos

relacionados transferncia de calor que ocorre no sistema.

23

Figura 2 - Representao esquemtica dos mecanismos de transferncia de calor em um sistema metal molde.

Fonte: [1]

O calor em um processo de solidificao transferido basicamente de trs modos: conduo, conveco e radiao. A conduo o processo pelo qual o calor transferido no interior do material que est sendo solidificado no interior do molde. A conveco esta associada perda de calor para o meio ambiente, para a superfcie externa e para reas do material que no esto em contato direto com as paredes do molde e sem proteo de isolantes, que so utilizados em diversos processos de solidificao. A radiao tambm esta associada perda para o ambiente e se torna mais relevante para materiais com elevados pontos de fuso, pois neste caso as paredes externas do molde so rapidamente aquecidas [5]. Na interface do metal/molde, ocorre o contato imperfeito entre o metal solidificado e a parede do molde. Devido a estes fatores so originados gaps, que podem ser descritos como falhas na continuidade do material, que acabam gerando uma resistncia trmica que resulta em complexo mecanismo conhecido como transferncia newtoniana. A figura 2 apresenta o que ocorre na interface metal/molde.

24

2.5- Interface metal/molde

Com j foi mencionado, o contato entre o metal e a parede do molde no perfeito. Assim h o surgimento de gaps de ar entre a parede e o metal , tais sistemas tendem a realizar uma reduo na transferncia de calor entre estas superfcies

[1]

. Este um dos motivos que denominada a solidificao como um

[12]

processo transiente, alm disso, as propriedades do metal e do molde tendem a mudar com a temperatura, ou seja, variam ao longo do processo A reduo da taxa de transferncia de calor

[5]

no esta somente associada ao

fato do surgimento de gaps, mas tambm a fatores como : - Afinidade qumica: Tal fator est associado baixa mollhabilidade entre o material do molde e o metal lquido, portanto o liquido tende, devido s caractersticas fsicoqumicas, a no interagir de modo timo com o substrato que no caso a parede do molde; - Rugosidade: conferida geralmente pelo processo de usinagem, pelo qual o molde passa. Isso acaba gerando geometrias microscpicas, as quais favorecem o aparecimento de pontos de pouco contato que so intercalados com pontos de contato perfeito. - Lubrificantes: So materiais utilizados para facilitar o processo de desmoldagem, pois promove a formao de uma pelcula que separa a parede do molde do metal solidificado. - Contrao: A maioria dos metais aps apresentarem certa camada solidificada tende a se contrair, o que promove uma maior separao fsica. Devido a estes fatores, associados

[1]

a outros como, a temperatura de

vazamento, a geometria do fundido, a temperatura do molde, tipo e composio da liga, presso metalosttica, enchimentos isolantes, espessura do molde. Ocorre uma reduo significativa na transferncia de calor. Na tentativa de mensurar o fenmeno, Newton props uma soluo, que ficou conhecida como transferncia Newtoniana, nesta formulao se pode obter o coeficiente transferncia de calor Newtoniano (hi) este parmetro um dos

25

principais alvos de estudo da solidificao, pois a determinao precisa deste coeficiente vital, uma vez que os valores obtidos so determinantes para um serie de fatores como velocidade do avano da interface solido/liquido, microestrutura e macroestrutura, podem at mesmo influenciar nas propriedades mecnicas do produto fundido. Existen diversos mtodos para a determinao deste coeficiente, pois tal fator extremamente relevante. Segundo a literatura valor de

[1,5]

cada par metal/molde gera um

diferente, ou seja, para cada sistema de solidificao h a necessidade .

de adequar o modelo ou at mesmo ger-lo para que se possa determinar o

2.5.1- Transferncia newtoniana

Newton para promover um maior entendimento do fenmeno que ocorre na interface metal/molde lanou mo de um artificio, no qual props que existe entre o metal e o molde um gs ideal que preenche um volume. Alm disso, segundo a teoria, as superfcies da parede e do solido so perfeitamente planas. Associada a essa regio, est toda a resistncia trmica existente neste local de conflito, pois segundo a literatura

(5)

ocorrem os mecanismos de transferncia de calor de

conduo, conveco e radiao simultaneamente. Nessa situao o fluxo de calor definido:

Sendo:

= fluxo

de calor do material para o molde ( W/m2 );

= temperatura na superfcie do material ( K ); = temperatura na superfcie do molde ( K ); = coeficiente de transferncia de calor material/molde ( W/m2K );

26

2.6- Propriedades trmicas dos materiais

2.6.1- Difusividade trmica ( )

Determina a tendncia de um dado material em equalizar uma distribuio de temperatura. Tal grandeza sistematizada pela equao a seguir.

Sendo: = difusividade trmica ( m2/s ) = condutividade trmica ( W/mK ) = calor especfico ( J/Kg.K ) = densidade ( Kg/m3 )

2.6.2- Difusividade de calor

definida como a difusividade de calor que determina o calor acumulado ou perdido por um material que passa por um processo de fuso e/ou solidificao. Em termos gerais, pode ser definida como a capacidade de absoro de calor pelo material e pode ser descrito pela equao a seguir: Sendo: b= coeficiente de difusividade de calor ( Ws1/2/m2K ).

27

2.6.3- Parmetro metal/molde

Pode ser definido como razo entre a difusividade de calor do molde e do metal que sofrer solidificao. Vale ressaltar que o resultado entre a relao dos parmetros dispostos na equao a seguir adimensional:

2.7- Taxas e Temperaturas Caractersticas do Processo

2.7.1- Taxa de resfriamento

Pode ser definida como pela equao a seguir, na qual a temperatura decresce ao longo do tempo:

Modificando a equao da taxa de resfriamento, para que esta possa ser equaciona tambm em funo da posio teremos:

Sendo:

Agora inserindo as equaes (09) e (10) acima na equao (11), teremos:

Onde: = taxa de resfriamento ( 0C/s );

28

= gradiente trmico ( 0C/m ); = velocidade de deslocamento da interface slido/lquido ( m/s );

2.7.2 - Superaquecimento e temperatura de vazamento

O superaquecimento pode ser definido como a variao existente entre a temperatura de vazamento e a de fuso de uma liga metlica

(5)

. A temperatura de

vazamento um parmetro importante e requer uma avaliao minuciosa, pois o valor determinado se muito prximo da temperatura de fuso pode ocasionar vrios defeitos nos fundidos, pois tal situao pode implicar em um preenchimento incompleto do molde, assim introduzindo defeitos. Entretanto uma temperatura de vazamento elevada pode ser malfica, pois pode promover o crescimento excessivo dos gros, o que pode ocasionar diminuio das propriedades mecnicas previstas no projeto. Segundo a literatura

[1]

temperaturas de vazamento elevadas podem ainda

promover o crescimento de gros do tipo colunar, entretanto esta relao s valida para alguns tipos de molde, pois um superaquecimento excessivo pode anular a capacidade de certos tipos de molde de extrair o calor, uma vez que este acrscimo de energia acaba aquecendo-o. A o superaquecimento pode ser definida desta forma:

Sendo: = superaquecimento ( K ); = temperatura de vazamento ( K ); = temperatura de fuso ( K );

29

2.8- Equao geral do calor

Para que se torne matematicamente vivel o estudo da solidificao se faz necessrio o uso da equao geral do calor em sua forma estendida:

Sendo: = calor gerado no processo ( W ); Na forma em que se encontra a equao do calor pode ser utilizada para avaliar o fluxo de calor em um volume. Para o estudo do fluxo de calor em um plano, h a necessidade de considerar o fluxo de calor no eixo z igual a zero, portanto a equao (17) assume outro arranjo:

importante ressaltar que em um processo de solidificao no existe somente a gerao espontnea de energia, como elemento que aumenta o grau de dificuldade da realizao da modelagem, pois existem impactantes como a resistncia trmica entre o metal e molde, alm das propriedades fsicas que variam com o tempo [6]. Assim, segundo a literatura podemos dividir os mtodos empregados para a aquisio de resultados em basicamente trs [6,12] que so os analticos, numricos e anlogos. Vale lembrar que existem algumas subdivises nestes grupos.

2.9- Mtodo analtico

O ataque ao fenmeno de solidificao atravs de tcnicas analticas pode ocorre de duas formas: mtodos analticos exatos e analticos aproximados. No caso da utilizao do primeiro tipo no se pode promover simplificaes, somente modificaes nas condies de contorno, como, por exemplo:

30

a) Fluxo de calor unidimensional; b) Contato trmico perfeito entre o metal e o molde; c) A energia liberada pelo metal totalmente absorvida pelo molde, assim a temperatura externa mantida constante; d) A temperatura da interface metal/molde no sofre variao; e) Fluxos de massa no liquido so inexistentes, ou seja, a conveco e a segregao de soluto no agem promovendo estes eventos; f) As propriedades fsicas de todo o sistema no se alteram. Como so necessrias inmeras consideraes o resultado obtido tende a se distanciar bastante da realidade. Tais exposies so irreais, haja vista que para geometrias complexas como, por exemplo: Na cilndrica sempre vai ocorre um contato imperfeito entre o metal e o molde, alm disso, ocorrem mudanas nas propriedades fsicas do metal, aliadas a perdas significativas de calor por meio de conveco e radiao.

2.10- Modelo anlogo

Neste caso em particular o sistema trmico metal/molde substitudo por um eltrico de regime transiente. Isso realizado, pois a medio das diferenas potencial e da intensidade da corrente um trabalho mais simples que controlar um o fluxo de calor. Pois entraves como o calor latente, podem ser simplesmente equacionados atravs da insero de um corrente. Na literatura existem vrios trabalhos que se servem desta metodologia para analisar geometrias como placas, cilindros e esferas [12]. Neste processo o sistema metal/molde seccionado em varias partes que so representadas como resistncias eltricas, assim como o fluxo de calor. J o calor especifico recebe a atribuio de capacitores. As limitaes do mtodo so que h a necessidade de se conhecer a fundo as propriedades trmicas dos meios analisados, assim como a variao destas ao longo do processo.

31

2.11- Mtodos numricos

Os mtodos numricos so largamente utilizados para o estudo das mais variadas geometrias, sendo conhecidos como aqueles que possuem elevada preciso de resultados. Consiste em aplicar um malha no sistema metal/molde, substituindo as equaes de derivadas parciais, por equaes de diferenas finitas que so solucionadas em pequenos incrementos de tempo [12]. Na utilizao destes mtodos surge a necessidade da utilizao de computadores e outros sistemas de suporte. Entretanto tais ferramentas so poderosas, pois podem avaliar dependendo da modelagem, parmetros como: resistncia trmica na interface metal/molde, variao das propriedades termofsicas, dimenses e geometrias do sistema entre outros (MDF) mtodo das diferenas finitas.

(6)

. Os mtodos numricos

mais empregados na atualidade so o (MEF) mtodo de elementos fintos e o

32

3- MATERIAIS E METODOS

3.1- Caractersticas dos Materiais Utilizados para a Confeco das Ligas de Cobre.

Para produzir as ligas de cobre utilizadas neste trabalho utilizou-se alumnio comercialmente puro, a qual vria de 99,7% a 99,9%, produzido pela ALBRS e cobre utilizado para a confeco de trocador de calor comercialmente puro, a qual deve ser superior a 99,3%%. A tabela 1 apresenta as propriedades termo-fisicas destes materiais.

Tabela 1- Propriedades termo-fisicas dos materiais utilizados para a confeco da liga.

Propriedades Densidade.sol. (Kg/m3) Densidade.liq. (Kg/m3) Condutividade Trmica sol. (W/mK) Condutividade Trmica liq. (W/mK) Calor Latente de Fuso (J/Kg) Ponto de Fuso (C) Fonte: [5,13] adaptado.

Alumnio

Cobre

2.550 2.368 213

8.382 7.938 330

91

166

397500 659,85

205000 1082,85

3.2- Ligas de Alumnio Srie 2000 ou 2XXX

Segundo a Aluminum Association as ligas que possuem o cobre como elemento de liga seguem a nomenclatura AA200 ou AA200.00. Tais ligas tambm possuem a nomenclatura 2XXX. Na qual o segundo digito representa elemento de liga adicional ou ainda modificao no limite de impurezas e os dois ltimos dgitos representam somente ligas diferentes do mesmo grupo

[13]

33

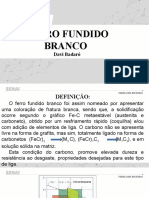

Quando as ligas de cobre, sofrerem tratamentos trmicos, podem ser largamente utilizadas na indstria aeronutica (na confeco de partes de asas), em tanques e outros componentes, pois suas propriedades mecnicas se aproximam e s vezes excedem as dos aos de baixo carbono, s que com menor densidade, porm as ligas dessa classe apresentam uma resistncia corroso baixa se comparadas a demais podendo desenvolver corroso intergranular est apresentado o diagrama de fases do sistema Alumnio-Cobre.

[13]

. Na figura 3

Figura 3- Diagrama de fases do sistema alumnio cobre.

Fonte: [1,13] Adpatado.

As propriedades termo-fisicas das ligas utilizadas esto apresentadas na tabela 2.

34

Tabela 2 - Propriedades termo-fisica das ligas.

Ligas de Cobre Propriedades Temperatura liquidus (C) Temperatura solidus (C) Densidade do solido (Kg/m3) Densidade do liquido (Kg/m3) Condutividade Trmica no slido (W/mK) Condutividade Trmica no liquido (W/mK) Calor especifico no slido (J/KgK) Calor especifico no liquido (J/KgK) Calor Latente (J/Kg)

Fonte: [5,13] adaptado.

Al-4,5%Cu 645 548 2680 2480

Al-15%Cu 615 548 2910 2760

193

179

85

71

1092

1080

1059 381900

999 374270

3.3- Materiais utilizados no experimento

3.3.1- Moldes e cadinhos

Para a fundio das ligas utilizou-se cadinhos de carbeto de silcio, que foram previamente sinterizados a aproximadamente 1000 C por uma hora, para que se elimine de maneira satisfatria a matria orgnica e se promova a impregnao do mesmo por alcatro. O Molde utilizado para o vazamento do metal cilndrico e foi confeccionado em ao ABNT 1045 e possui dimetro de 60 mm e altura de 110 mm a partir de sua base. A figura 4 possui uma representao esquemtica da lingoteira.

35

Figura 4 - (A) Geometria do molde em 3D. (B) Modelo 2D.

60 mm

Fonte: [2] adaptado.

A tabela 3 apresenta as propriedades termo-fisicas do molde de ao 1045.

Tabela 3 - Tabela de propriedades do molde.

Propriedades termo-fisicas do molde de ao ABNT 1045 Densidade (Kg/m3) 8020

Fonte: [13]

110 mm

Calor especifico (J/KgK) 528

Condutividade trmica (W/mK) 33

3.3.2- Mecanismos de corte e pesagem

O Alumnio, assim como o cobre, foi cortado em uma serra fita Starrett Modelo St-3720 at atingir o volume necessrio para ser mensurado em uma balana digital MARTE VX 8200S, com carga mxima de 8.200 g e mnima de 5 g e

36

com preciso de uma casa decimal aps a vrgula. A figura 5 apresenta algumas etapas do procedimento desenvolvido.

Figura 5- Corte (a) e pesagem (b) dos metais utilizados para a confeco das ligas. a) b)

Fonte: Autor

3.4- Mecanismo de aquisio de dados

3.4.1- Termopares

Foram utilizados, para mensurar a temperatura, termopares do tipo K de NiCrNi. A extenso utilizada foi composta de adaptadores e cabos especficos para cada termopar. A Figura 6 apresenta os termopares e cabos utilizados.

37

Figura 6 - Termopares e Cabos Utilizados.

Fonte: Autor

3.4.2- Aquisio de sinal

As leituras das temperaturas mensuradas pelos termopares foram realizadas por um computador Celeron CPU 420@ 1.61 GHz, 0,99 GB de RAM, auxiliado pelo programa DATA CONTROL 4.11 serial DC41-020,004612 responsvel por reconhecer os termopares, e gerar as curvas experimentais dos eventos trmicos ocorridos ao longo do processo de verificao da conformidade da liga e solidificao na lingoteira de geometria desejada. A figura 7 mostra a interface do programa, assim como as curvas de resfriamento necessrias para o acerto da liga.

38

Figura 7 - Layout do programa utilizado para a aquisio do sinal.

Fonte: Autor

3.5- Verificao da conformidade da liga

Atravs do aparato computacional de aquisio de sinal disponvel, verifica-se a temperatura lquidus, que pode ser definida como a temperatura, na qual so formados os primeiros slidos durante a solidificao, caracterstica de cada liga e pode ser determinada com o auxilio da figura 3 que possui um diagrama do sistema alumnio-cobre, entretanto mesmo sabendo a temperatura lquidus e as

propriedades das ligas, durante o processo de fundio, ocorre formao de xidos, devido ao contato do metal liquido com oxignio, o que acaba ocasionando

39

perdas, ou seja, se faz necessria retirada do oxido sobrenadante e uma correo, mediante o monitoramento da temperatura lquidus. Variaes deste valor, no previstas no diagrama de fase demonstram que houve perda de metal e necessria a adio de alumnio e/ou cobre, para que se possa atingir a composio nominal da liga. As etapas de produo da liga foram o dimensionamento das quantidades de alumnio e cobre utilizados, corte e pesagem dos metais, sinterizao e adio de desmoldante em um cadinho de carbeto de silcio, fundio do metal hospedeiro (alumnio), adio do cobre, verificao da Temperatura lquidus, retificao da liga se necessrio e vazamento. A figura 8 apresenta algumas das etapas desenvolvidas ao longo da produo das ligas.

Figura 8 - Retirada do cadinho do forno adio do cobre utilizado como elemento deliga.

Fonte: Autor

3.6- Procedimentos experimentais

O Procedimento de produo da liga segue o fluxograma da figura 9.

40

Figura 9- Fluxograma do procedimento experimental.

INICIO

CALCULO DA MASSA DOS METAIS

CORTE E PESAGEM

SINTERIZAO DO CADINHO

ADIO DE DESMOLDANTE

FUNDIO DOS METAIS CALCULO DA MASSA DE METAL PARA RETIFICAO

NO VERIFICAO DA CONFORMIDADE ATRAVS DA Tl DA LIGA A LIGA EST CONFORME? SIM VERIFICAO DA TEMPERATURA DE VAZAMENTO POSICIONAMENTO DOS TERMOPARES

ADIO DE

DESMOLDANTE NA LINGOTEIRA E AQUECIMENTO

PROCESSAMENTO VAZAMENTO COMPUTACIONAL DOS DADOS FIM

Fonte: Autor

41

O Fluxograma na figura 9 apresenta as etapas todas experimental realizado para a confeco da liga, assim como o vazamento e a aquisio dos dados experimentais. Primeiramente devem-se calcular as quantidades dos metais utilizados para a confeco das ligas, em seguida sinteriza-se o cadinho e realiza-se o corte e pesagem dos metais, e em seguida ocorre a fundio operao que demanda certo tempo. Aps esta etapa verifica-se a Tl (temperatura lquidus), e avalia-se se a liga esta em conformidade com o previsto pelo diagrama de fase do sistema alumniocobre adiciona-se o desmoldante na lingoteira, e promove-se o aquecimento a aproximadamente 300 C posiciona-se os termopares e realiza-se o vazamento e a coleta dos dados experimentais atravs do aparato computacional.

3.7- Etapa de vazamento e coleta dos dados experimentais.

Dois cadinhos contendo respectivamente as ligas Al-4,5%Cu e Al-15%Cu foram colocados um de cada vez, juntamente com a lingoteira em um forno para que cada liga fundisse separadamente e a lingoteira atingisse a temperatura de 300 C. No caso em particular do molde se realizou este processo, haja vista que vazar as ligas em um molde com temperatura baixa pode ser perigoso devido variao grande de energia, assim como prejudicar a coleta de dados, pois pode alterar a posio dos termopares devido a vrios mecanismos. Os termopares foram posicionados ao longo da lingoteira de modo coerente com a disposio pr-definida. importante ressaltar que as posies dos termopares devem ser informadas dentro do algoritmo do programa. Ao todo foram utilizados seis termopares, dos quais cinco foram dispostos ao longo da lingoteira e um foi utilizado para verificar a Tv, este parmetro um valor aproximadamente 10% maior que a Tl das ligas em estudo. Vale ressaltar que a temperatura de vazamento pode ser alterada, haja vista que pode sofrer variao devido s condies experimentais e a dinmica de enchimento e vazamento e o algoritmo no assimila tais variaes. A figura 10 apresenta a verificao da temperatura de vazamento e disposio dos termopares. A figura 11 apresenta o vazamento da liga e o inicio da solidificao de um das ligas.

42

Figura 10- Verificao da Tv e disposio dos termopares

Fonte: Autor

Figura 11- Vazamento e solidificao da liga

Fonte: Autor

3.8- Modelo numrico

O modelo numrico utilizado para se obter os resultados baseia-se no emprego do mtodo das diferenas finitas, mas primeiramente se adota algumas hipteses: - Desconsiderao da dinmica de vazamento e enchimento; -Ausncia de correntes convectivas no metal liquido; -Fluxo de calor bidimensional;

43

-Coeficientes de transferncia de calor newtoniano variado com o tempo; -Propriedades termo-fsicas da liga, no intervalo de solidificao, variantes com equao de Scheil; -Propriedades do metal slido e lquido diferentes; -Conduo na regio interna do lingote; -Conveco de ar na borda superior do lingote; -Conveco de gua na borda inferior do lingote; Com relao s paredes do molde, no modelo se pode atribuir ainda que esteja isolada ou sofrendo conveco natural de ar, neste trabalho a condio adotada foi segunda. O software utilizado para trabalhar com as equaes discretizadas devido funcionalidade e linguagem foi o MATLAB.

3.8.1- Discretizao das Equaes Atravs da malha proposta na figura 12 e da equao (15) as equaes foram discretizadas para cada uma das regies que e so escritas na rotina do programa.

44

Figura 12- Forma Discretizada do lingote.

G B

A E Fonte: [2] Adaptado.

A equao no ponto A pode ser definida como: ( ( A equao no ponto B possui est forma: ) )

45

( ( )

A equao no ponto C definida como: [ [ ( ( )] )]

A equao no ponto D definida como: ( ( A equao no ponto B: ) )

( ( )

A equao no ponto E definida como:

( ( A equao no ponto F: [ [ ( ( )

)]

)]

46

A equao no ponto G representa a refrigerao de ar sobre o molde na borda esquerda pode ser definida como: [ ( ( ) ) ]

A equao no ponto H representa a refrigerao do ar sobre o molde na borda direita pode ser definida como: [ ( ( ) ) ]

A equao no ponto I ser definida como: ( ( ) )

A equao no ponto J pode ser definida como: ( ( ) )

47

4- RESULTADOS E DISSCUSES

O modelo matemtico proposto gera curvas de resfriamento tericas e tambm atravs dos dados coletados com auxilio dos os termopares as curvas de resfriamento experimentais. Atravs do teorema do confronto, o qual se fundamenta neste caso em particular na sobreposio das curvas tericas sobre as experimentais atravs da variao do hi se torna possvel aferir o modelo para os sistemas binrios em estudo, assim como, determinar com um bom grau de preciso a equao que rege o hi para o par metal/molde. Os sistemas em estudo so as ligas Al-4,5%Cu e Al-15%Cu solidificadas em um molde confeccionado em ao ABNT 1045. O modelo matemtico utilizado prev o clculo das curvas tericas por um modelo de redistribuio de soluto, o qual a equao de Scheil. As figuras 13 e 14 apresentam as curvas de resfriamento para a liga Al-4,5%Cu e Al-15%Cu, calculados atravs da equao de Scheil seus respectivos his.

Figura 13- Confronto de perfis trmicos e experimentais para a liga binria Al-4,5%Cu. Equao de Scheil.

hi = 2978.9*T^(-0.142)

Fonte: Autor

48

Figura 14- Confronto de perfis trmicos e experimentais para a liga binria Al-15%Cu. Equao de Scheil.

hi=1586.9*t^(-0.095)

Fonte: Autor

Nas figuras 13 e 14 nota-se primordialmente que a aproximao para ambas s ligas em estudo, considerando, um estudo numrico bastante coerente, ou seja, a equao do hi originada poder ser utilizada para definir o comportamento da transferncia de calor na interface metal/molde. A equao de scheil utilizada como equao base para avaliar a redistribuio de soluto nas ligas se mostrou bastante eficiente com um comportamento previsto pela a literatura

[2]

, que o de apresentar melhores resultados para ligas binrias

[2]

com maiores concentraes de soluto. Outra caracterstica apresentada. Nas figuras 13 e 14 que o hi tende a cair para ligas de maior teor de soluto foi apresentado nas simulaes realizadas. De posse das equaes de hi obtidas na aferio dos modelos referentes as curvas de resfriamento possvel gerar outra simulao, na qual se tem o avano da solidificao dentro de um plano que representa o lingote. Esta de vital importncia, pois atravs dela possvel avaliar o ocorrido e como o decaimento da temperatura se apresenta dentro do lingote. Assim podendo comparar os valores tericos como os obtidos experimentalmente. As figuras 15 e 16 apresentam etapas da solidificao para as ligas de Al-4,5%Cu e Al-15%Cu. fato que tambm

49

Figura 15- Grfico de cores das temperaturas de solidificao da liga Al-4,5%Cu em um tempo inicial, intermedirio e final.

tempo inicial Fonte: Autor

tempo intermedirio

tempo final

Figura 16- Grfico de cores das temperaturas de solidificao da liga Al-4,5%Cu em um tempo inicial, intermedirio e final.

tempo inicial Fonte: Autor

tempo intermedirio

tempo final

50

O tempo de simulao utilizado foi de 425 s o que d aproximadamente sete minutos. Considerando a temperatura solidus das ligas em estudo, podemos afirmar com uma boa preciso que para o sistema Al-4,5%Cu e Al-15%Cu, o tempo, no qual todo o lingote j est solidificado. O que segundo a simulao inferior aos 425 s e isso pode ser comprovado pelos valores de temperatura obtidos atravs dos termopares. Tal informao importante, pois para uma escala industrial de fundio esttica se torna possvel dinamizar e sincronizar melhor as etapas do processo, haja vista que as peas so produzidas atravs de bateladas.

51

5- CONCLUSO

Considerando resultados obtidos ao longo das atividades verificou-se que na simulao, na qual se realiza o confronto terico experimento ocorreu uma boa concordncia entre as curvas se considerarmos que se trata de uma aproximao numrica. O parmetro que foi utilizado para aferir o modelo o hi que nos processos de solidificao um dos dados mais importantes, haja vista que atravs dele possvel dimensionar uma serie de fatores como, por exemplo; a microestrutura formada e consequentemente as propriedades mecnicas e as equaes obtidas atravs da simulao esto em concordncia com a literatura que tange o fato da liga de maior teor de soluto possuir um menor hi. Os experimentos de obteno das curvas experimentais podem ter sofrido influencia de fatores externos como a no pureza dos metais utilizados para a confeco das ligas, as correntes convectivas geradas durante a solidificao e a contrao sofrida pelo metal durante processo, alm de outros, porm mesmo com essa possibilidade nota-se que ocorreu sucesso, pois as temperaturas geradas pela simulao esto prximas s medidas. A simulao do plano 2D do lingote atravs do hi gerado na aferio do primeira parte da simulao corrobora para demonstrar que foi bem sucedida, pois reproduz com boa confiabilidade o avano das curvas de resfriamento, fato este que pode ser notado nos valores experimentais. Assim, a simulao pode servir de subsidio para a elaborao de outros trabalhos cientficos, tal como se forem implementadas mais ferramentas na rotina, existe a possibilidade de obter mais informaes.

[2]

no

52

6- SUSGESTO PARA TRABALHOS FUTUROS

Implementar na rotina outros modelos de redistribuio de soluto como regra da alavanca. Realizar o estudo de outros ligas do mesmo sistema alumnio-cobre. Realizar o estudo para outros sistemas binrios. Promover a criao de um banco de dados para os hi obtidos na aferio dos modelos. Criar outra rotina utilizando um elemento radial. Criar uma rotina utilizando elementos de volume. Criar uma rotina utilizando elementos discretos. Promover a modelagem em 3D. Confrontar o resultado do modelo 2D com o de outros software. Avaliar a influncia da extrao de calor nas propriedades mecnicas do material.

53

REFERENCIAS

[1] BOREIRA, A. P. Anlise numrica e experimental da da solidificao das ligas Al 3,5%Cu e AA356. Dissertao de mestrado (mestrado) Universidade Federal do Rio Grande do Sul, Porto Alegre-Rio Grande do Sul, 2002. [2] RODRIGUES, F.S.; SIQUEIRA, C.; COSTA, A. L. M.; VAZ, J.R.P. Estudo numrico da solidificao axial do sistema Al-Si em lingoteira com geometria cilndrica. In: 18 Congresso Brasileiro de Engenharia e Cincia dos Materiais. Porto de Galinhas, Recife-PE, 2008 [3] MELO, M.L.N.M. et al. Simulao numrica da solidificao com fluxo de calor radial. In: 17 Congresso Brasileiro de Engenharia e Cincia dos Materiais. Foz do Iguau, Rio Grande do Sul-RS, 2006. [4] FLOOD, S.C.; HUNT, J.D. Applied Scientific Research, v. 44, p.27-42, 1987. [5] GARCIA, A, Solidificao: fundamentos e aplicaes, Unicamp, Editora da UNICAMP, Campinas-SP, 2001 [6] JUNIOR, C. R, Modelagem Matemtica, Simulao e Otimizao do Processo de Solidificao. Tese de Doutorado (Doutorado) UNICAMP/FEM/DERMA, Campinas, 1988. [7] QUARESMA, J.M.V., Correlao entre as condies de solidificao, microestrutura, e resistncia mecnica, Teses de Doutorado (Doutorado) UNICAMP/FEM/DERMA, Campinas, 1999. [8] KURZ, W., bezenon, C.& Gaumann, M., Caolumnar to Equiaxed Transition in Solidification Processing, Science and Technology of Advanced Materials, V.2, pp. 185191, 2001. [9] SPIM Jr., J.A. & Garcia, A., Numerical Analysis of Solidication of Complex Shaped Bodies: Coupling of Mesh Elements of Different Geometries, Materials Science & Engineering A, V. 277, pp. 198-205, 2000. [10] SANTOS, C.A., Spim Jr., J.A., & Garcia, A., Modeling of Solidification in Twin-Roll Strip Casting, Materials Processing technology, V.102, pp. 33-39, 2000. [11] STEFANESCU, D.M., Methodologies for Modeling of Solidication Microstructure and Their Capabilities, ISIJ International, V.35, N.6, pp. 637-650, 1995. [12] SOKEI, C.R., Anlise da Influncia da Espessura de Parede do Molde na Cintica de Solidificao de Metais em Moldes Cilndricos Macios, Tese de Doutorado (Doutorado), UNICAMP/FEM/DERMA, Campinas, 1984. [13] METALS HANDBOCK Casting, ASM Internacional, V.15, Metals Park, OH, 1998.

Você também pode gostar

- Aula 07 - Fundição Por CentrifugaçãoDocumento15 páginasAula 07 - Fundição Por CentrifugaçãoLucas AningerAinda não há avaliações

- Desenhos de conjuntos mecânicosDocumento27 páginasDesenhos de conjuntos mecânicosderso139Ainda não há avaliações

- NBR-8011 TranspCont CalculoCapacidade PDFDocumento7 páginasNBR-8011 TranspCont CalculoCapacidade PDFGeraldo PithonAinda não há avaliações

- Lista de exercícios de fundiçãoDocumento4 páginasLista de exercícios de fundiçãoManolo GipielaAinda não há avaliações

- Normas técnicas ABNT sobre metais e fundição 1981-1983Documento4 páginasNormas técnicas ABNT sobre metais e fundição 1981-1983Jose AzaAinda não há avaliações

- Capítulo 6 - Odontologia EstéticaDocumento26 páginasCapítulo 6 - Odontologia EstéticaJamillePaolaNunesSarahAinda não há avaliações

- Apostila - o Desenho e Os Processos de FabricaçãoDocumento10 páginasApostila - o Desenho e Os Processos de FabricaçãovmessiassouzaAinda não há avaliações

- CATÁLOGODocumento24 páginasCATÁLOGOAilson Tavares FerreiraAinda não há avaliações

- Apostila de Soldagem (Terminologiais) - COPERTEC Inspeções e EngenhariaDocumento22 páginasApostila de Soldagem (Terminologiais) - COPERTEC Inspeções e EngenhariaBruno MAregaAinda não há avaliações

- Fatores influentes na corrosão de ligas de magnésioDocumento4 páginasFatores influentes na corrosão de ligas de magnésioGuilherme BarbozaAinda não há avaliações

- Fundição: propriedades e aplicações de modelos e areiasDocumento4 páginasFundição: propriedades e aplicações de modelos e areiasJohn BarretoAinda não há avaliações

- Soldabilidade de Metais: Fatores e ProcessosDocumento13 páginasSoldabilidade de Metais: Fatores e ProcessosWaldri MecatronicafasbAinda não há avaliações

- Propriedades e processos de fabrico de materiaisDocumento15 páginasPropriedades e processos de fabrico de materiaisandrecarneiro11Ainda não há avaliações

- Ferro Fundido BrancoDocumento46 páginasFerro Fundido BrancoDAVI ARCANJO SILVA BADARÓAinda não há avaliações

- Aula - Conservação de Vias FérreasDocumento103 páginasAula - Conservação de Vias FérreasFernando DomeniconiAinda não há avaliações

- Fundição Sob-PressãoDocumento65 páginasFundição Sob-Pressãoluizbek100% (1)

- Ferros Fundidos Nodulares PerlíticosDocumento14 páginasFerros Fundidos Nodulares Perlíticosrao_ambrosioAinda não há avaliações

- Normas de segurança da UE para máquinasDocumento88 páginasNormas de segurança da UE para máquinascleitonmoyaAinda não há avaliações

- Aluminio e Suas (Apresentação)Documento72 páginasAluminio e Suas (Apresentação)Marcio FerreiraAinda não há avaliações

- Saint Gobain - ÁguaDocumento266 páginasSaint Gobain - Águaalinne87Ainda não há avaliações

- Revista Oficial da ABIFA edição 190Documento72 páginasRevista Oficial da ABIFA edição 190adamastortoAinda não há avaliações

- Catalogo Anillos MAHLEDocumento358 páginasCatalogo Anillos MAHLEDiego Alexis Rivera Jorquera100% (5)

- Aula 07 - Solidificação de Ferros Fundidos e Ligas de AlumínioDocumento28 páginasAula 07 - Solidificação de Ferros Fundidos e Ligas de AlumínioBruno Eduardo CoelhoAinda não há avaliações

- Catálogo - Deca (Metais)Documento27 páginasCatálogo - Deca (Metais)Sergio CompradorAinda não há avaliações

- Estudo Da Durabilidade Das Pastas de Gesso de Fundição Aditivadas Com HidrofugantesDocumento15 páginasEstudo Da Durabilidade Das Pastas de Gesso de Fundição Aditivadas Com HidrofugantesDaniel Bruno SilvaAinda não há avaliações

- Catlogo Montagna - DISCO DE LIXADocumento20 páginasCatlogo Montagna - DISCO DE LIXAMatheus VilsonAinda não há avaliações

- Fundição em Coquilha: Processos, Componentes e AplicaçõesDocumento35 páginasFundição em Coquilha: Processos, Componentes e AplicaçõesVitor CavalcantiAinda não há avaliações

- Tecnologia e Processos de FundiçãoDocumento132 páginasTecnologia e Processos de FundiçãoAdonias de Oliveira100% (2)

- Como Soldar Antimônio - Zamak - Brazilwelds Dicas para SoldagemDocumento6 páginasComo Soldar Antimônio - Zamak - Brazilwelds Dicas para SoldagemNelson Mattos50% (4)