Escolar Documentos

Profissional Documentos

Cultura Documentos

NTC 2120

Enviado por

Miguel JoyaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

NTC 2120

Enviado por

Miguel JoyaDireitos autorais:

Formatos disponíveis

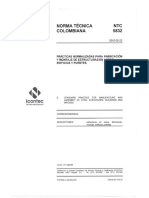

NORMA TCNICA COLOMBIANA

NTC 2120

1994-07-27

SOLDADURA. GUA PARA LA INSPECCIN DE SOLDADURA MEDIANTE ENSAYOS NO DESTRUCTIVOS

E:

WELDING. GUIDE FOR NON-DESTRUCTIVE INSPECTION OF WELDS

CORRESPONDENCIA:

esta norma es una armonizacin idntica de la ANSI/AWS B1.10 inspeccin de soldadura; soldadura; ensayo no destructivo.

DESCRIPTORES:

I.C.S.: 77.040.20; 25.160.01

Editada por el Instituto Colombiano de Normas Tcnicas y Certificacin (ICONTEC) Apartado 14237 Bogot, D.C. Tel. 6078888 Fax 2221435

Prohibida su reproduccin

Primera actualizacin Editada 2004-03-04

PRLOGO

El Instituto Colombiano de Normas Tcnicas y Certificacin, ICONTEC, es el organismo nacional de normalizacin, segn el Decreto 2269 de 1993. ICONTEC es una entidad de carcter privado, sin nimo de lucro, cuya Misin es fundamental para brindar soporte y desarrollo al productor y proteccin al consumidor. Colabora con el sector gubernamental y apoya al sector privado del pas, para lograr ventajas competitivas en los mercados interno y externo. La representacin de todos los sectores involucrados en el proceso de Normalizacin Tcnica est garantizada por los Comits Tcnicos y el perodo de Consulta Pblica, este ltimo caracterizado por la participacin del pblico en general. La NTC 2120 (Primera actualizacin) fue ratificada por el Consejo Directivo en 1994-07-27. Esta norma est sujeta a ser actualizada permanentemente con el objeto de que responda en todo momento a las necesidades y exigencias actuales. A continuacin se relacionan las empresas que colaboraron en el estudio de esta norma a travs de su participacin en el Comit Tcnico 000006 Soldadura. ACERAS DE COLOMBIA S.A. ACERAS PAZ DEL RO S.A. AGA-FANO S.A. ARMADURAS HELIACERO S.A. ASOCIACIN COLOMBIANA DE CONTROL DE CALIDAD ASOCIACIN COLOMBIANA POPULAR DE INDUSTRIALES ASOCIACIN NACIONAL DE INDUSTRIALES BAVARIA S.A. COMESA - INDUSTRIA METALMECNICA S.A. EMA COMPAA DE ELECTRICIDAD Y GAS DE CUNDINAMARCA S.A. COMPAA INDUSTRIAL ADEACERO LTDA. COMPAA METALRGICA TORINO S.A. DISTRAL S.A. E.W. SAYBOLT Y CA. COLOMBIA LTDA. ELECTRODOS DERLIKON DE COLOMBIA LTDA. ELECTROMANUFACTURAS S.A. EMAC LTDA. INGENIERA DE CONTROL DE CALIDAD EMPRESA COLOMBIANA DE CABLES S.A. EMPRESA COLOMBIANA DE SOLDADURAS S.A. EMPRESA DE ACUEDUCTO Y ALCANTARILLADO DE BOGOT EMPRESA DE ENERGA DE BOGOT EQUI - PETROL LTDA. EQUIPOS INDUSTRIALES E INOXIDABLES LTDA. ESPECIALIDADES ELCTRICAS PETROLERAS EXTINGUIDORES EL RPIDO LTDA. FBRICA DE ESTRUCTURAS SADE ELCTRICAS LTDA. FBRICA DE EXTINTORES EL TRIUNFO FBRICA DE TORNILLOS GUTEMBERTO S.A. FEDERACIN COLOMBIANA DE FABRICANTES DE ESTRUCTURAS METLICAS FEDERACIN COLOMBIANA DE INDUSTRIAS METALRGICAS FONDO DE MANTENIMIENTO Y REPOSICIN COLGS HOECHST COLOMBIANA S.A. INDUSTRIA METALMECNICA LTDA. INDUSTRIAS E INVERSIONES SAMPER S.A.

INDUSTRIAS HIDRAULOMECNICAS DE COLOMBIA LTDA. INDUSTRIAS METLICAS BACHU LTDA. INGENIO RIOPAILA S.A. INMETALCO AMADO & CA. S. EN C. INSPEQ INGENIERA LTDA. INSTITUTO DE ENSAYOS E INVESTIGACIONES INSTITUTO NACIONAL DE INVESTIGACIONES EN GEOCIENCIA, MINERA Y QUMICA INTERCONEXIN ELCTRICA S.A. INVEQUMICA S.A. LLOREDA PRODUCTOS DE HIERRO Y ACERO S.A. MINISTERIO DE DESARROLLO ECONMICO POLITCNICO COLOMBIANO JAIME ISAZA CADAVID PRODESEG INDUSTRIAL LTDA.

ROY ALPHA S.A. SAGER S.A. SERVICIO NACIONAL DE APRENDIZAJE REGIONAL ARMENIA SGS COLOMBIA S.A. SIDERRGICA DEL MUA S.A. SPECTRONIC LTDA. SUPERINTENDENCIA DE INDUSTRIA Y COMERCIO TECNI - GASEX TECNINTEGRAL LTDA. TRANSMISIN DE POTENCIA S.A. TUBOS DE OCCIDENTE LTDA. UNIN INDUSTRIAL Y ASTILLEROS BARRANQUILLA UNIVERSIDAD DE ANTIOQUIA UNIVERSIDAD EAFIT UNIVERSIDAD FRANCISCO DE PAULA SANTANDER UNIVERSIDAD LIBRE

ICONTEC cuenta con un Centro de Informacin que pone a disposicin de los interesados normas internacionales, regionales y nacionales. DIRECCIN DE NORMALIZACIN

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

SOLDADURA. GUA PARA LA INSPECCIN DE SOLDADURA MEDIANTE ENSAYOS NO DESTRUCTIVOS

0.

CORRESPONDENCIA CON EL ANTECEDENTE

Esta norma es una armonizacin idntica de su antecedente, ANSI/AWS B1.10. 1. INTRODUCCIN

En este texto se usa el trmino "Ensayos no destructivos - END" (NDT siglas en ingls) para identificar los mtodos principales de inspeccin, que permiten evaluar soldaduras y materiales relacionados sin perjudicar su utilidad. La metodologa usada en esta gua est establecida en la NTC 2229. SOLDADURA, TERMINOLOGA Y DEFINICIONES. Se define discontinuidad como "una interrupcin de la estructura tpica de la soldadura o como falta de homogeneidad en las caractersticas mecnicas, metalrgicas o fsicas". Se establece una discontinuidad como un defecto, mediante una especificacin que enuncia las dimensiones y los tipos de discontinuidades que son rechazables. Para los propsitos de esta gua, se hace referencia a la deteccin de discontinuidades, sin considerar la distincin entre aceptacin o rechazo. Hay tres parmetros principales que se deben considerar al seleccionar el mtodo de inspeccin: (1) ventajas y limitaciones del mtodo de inspeccin, (2) estndares de aceptacin y (3) costo. 1.1 LIMITACIONES DEL MTODO DE INSPECCIN

Se pueden usar las ventajas y limitaciones del mtodo de inspeccin para determinar qu mtodo (s) suministra (n) los mejores resultados para un ensayo en particular. Por ejemplo, la radiografa puede detectar grietas cuyos planos principales estn alineados paralelamente con el haz de radiacin; tales grietas, por lo general, son normales en las superficies de la lmina. Sin embargo, la radiografa, normalmente no detecta laminaciones o grietas orientadas paralelamente a la superficie de la lmina. Por otra parte, el ultrasonido detecta ms fcilmente las grietas orientadas en cualquier direccin, siempre y cuando se emplee la tcnica de exploracin adecuada.

NORMA TCNICA COLOMBIANA

1.2 NIVELES DE ACEPTACIN

NTC 2120 (Primera actualizacin)

La frase: "la soldadura se debe inspeccionar radiogrficamente" no tiene sentido a menos que se enuncien los niveles de aceptacin. Estos definen diferentes tipos de caractersticas de discontinuidades, y si son permisibles o no, tipos especiales de stos, o si un tipo particular de aceptacin debe especificar el tamao mximo, para el cual sta es aceptable. Estos niveles son parte integral de la mayora de cdigos y especificaciones relacionadas en el numeral 5.5, los cuales se usan comnmente como referencias en las especificaciones de compras. 1.3 COSTO

Los diferentes mtodos de inspeccin tienen distintos precios en una situacin dada. Dos factores bsicos de costo que se deben tener en cuenta al seleccionar el mtodo de inspeccin no destructiva, son el costo inicial de la disponibilidad del equipo y el costo de la inspeccin. La mayora de las veces, la inspeccin visual es la menos costosa, pero tambin se limita a la deteccin de discontinuidades de superficie. En general, los costos de inspecciones radiogrficas, ultrasnicas y por corrientes inducidas, son ms altos que los de inspecciones visuales, por partculas magnticas y por lquido penetrante. Puede ser muy compleja la seleccin del mtodo apropiado de inspeccin. Con el fin de cumplir el propsito previsto y disminuir costos, se sugiere la asesora de un ingeniero o tcnico calificado en ensayos no destructivos. 2. 2.1 DISCONTINUIDADES DISCUSIN SOBRE DISCONTINUIDADES

Esta gua solamente de discontinuidades, que se pueden clasificar como defectos (rechazables) dependiendo de las especificaciones o cdigos especiales. Las discontinuidades se rechazan slo si superan los requisitos de las especificaciones en trminos de tipo, tamao, distribucin o aceptacin. Se pueden hallar discontinuidades en el metal de soldadura, zonas afectadas por el calor, metal base de soldaduras realizadas en las cuatro juntas bsicas tratadas en esta norma, a saber: a tope, en "T", de esquina y de traslapo. El siguiente numeral presenta una lista bastante amplia de discontinuidades que se pueden encontrar en la fabricacin de productos metlicos mediante el proceso de soldadura. La lista se limita a las discontinuidades que son de inters general para propietarios, diseadores y fabricantes. Cuando se ubican discontinuidades especficas en el metal de la soldadura, zonas afectadas por el calor, interfases de la soldadura o metal base, las abreviaturas (siglas en ingls) WM, HAZ, BM/WM y BM, respectivamente, se usan para indicar la ubicacin. 2.2 LISTA DE DISCONTINUIDADES

Los tipos ms comunes de discontinuidades en juntas a tope, en "T", de esquina y de traslapo, se enumeran en la Tabla 1 y se describen grficamente en las Figuras 1 a la 10. Si la lista indica que la discontinuidad se localiza por lo general en la soldadura, se puede esperar que tal discontinuidad aparezca en casi cualquier tipo de soldadura. Las inclusiones existen solamente en soldaduras realizadas mediante el proceso de arco elctrico con tungsteno y gas.

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Tabla 1. Tipos comunes de discontinuidades Tipo de discontinuidad Porosidad Numeral Ubicacin* 2.3 WM Observaciones Comnmente, tambin se halla en la zona afectada por el calor, si el metal base es una pieza fundida

1.

(a) Uniformemente difusa (b) Agrupada (c) Lineal (d) Tubular 2. Inclusiones (a) Escoria (b) Tungsteno

2.3.1 2.3.2 2.3.3 2.3.4 2.4 2.4.1 2.4.2 WM

3. 4. 5. 6. 7. 8.

Fusin 2.5 Penetracin incompleta en la 2.6 junta Socavado 2.7 Relleno insuficiente relleno) Traslapo Laminaciones (bajo 2.8 2.9 2.10 2.11 2.12

WM BM BM/WM WM WM BM BM

Tambin entre cordones Raz de la soldadura Adyacente al borde de la soldadura o a la raz de la soldadura en el metal base Cara de la soldadura o superficie de la raz Borde de la soldadura o superficie de la raz Metal de base, cerca al espesor medio de la seccin Metal base, cerca al espesor medio de la seccin Superficie del metal base, casi siempre est alineada con la direccin de laminacin Metal base, cerca de la HAZ

9. De laminaciones 10. Costuras y pliegues

11. Rasgadura laminar 2.13 12. Grietas (se incluyen grietas 2.14 en caliente y en fro descritas en el texto) (a) Longitudinales 2.14.1 2.14.2 2.14.3 2.14.2 2.14.4 2.14.5

BM

WM,HAZ

Metal de soldadura o metal base adyacente a la interfase de la soldadura

(b) Transversales

WM,HAZ,BM Metal de soldadura (se puede extender a la HAZ y al metal base) WM WM BM/WM WM BM/WM Metal de soldadura en el punto donde se termina el arco Paralela al eje de la soldadura Superficie de la raz

(c) De crter

13. 14. 15. *

(d) De garganta 2.14.6 (e) De borde 2.14.7 (f) De raz 2.14.8 (g) Bajo el cordn y en la 2.14.9 zona afectada por el calor Garganta insuficiente 2.15 Convexidad o refuerzo de 2.16 la soldadura Superficie de fusin 2.17 insuficiente WM Metal de soldadura BM Metal base HAZ Zona afectada por el calor BM/MW Interfase de la soldadura

WM WM WM

Cara de la soldadura Cara de la soldadura Soldadura en filete

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

12b 12f 12a - 12d 10 12c 6

1b 9

12g 4 7 8 3 12e 1d 5 2a

Los nmeros remiten a la Tabla 1. Figura 1. Soldadura con doble ranura en V en junta a tope

12f

10

12b 3

1b

9 8 6 12a - 12d 12c 7 2a 12g 5 12e 11 4

Los nmeros remiten a la Tabla 1. Figura 2. Soldadura con ranura sencilla biselada y con filete en junta de esquina

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

12f 12b 2a 10

6 12c 12g 5 3

1b 7 8 12e 4 8 9 12a - 12d 11

Los nmeros remiten a la Tabla 1.

Figura 3. Soldadura con doble ranura biselada en junta tipo T

12b 12a - 12d 12f - 12a 10

12e 5

8 3 - 2a 2a 8 9 12c 12g 9 7

4 - 2g

Los nmeros remiten a la Tabla 1.

Figura 4. Soldadura con doble filete en junta de traslapo

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

12a - 12d 7 12c 1d 1a-1c 12b

12c 10 5

8 7 12e 12g 2g - 4 8 9 12a - 12f

Los nmeros remiten a la Tabla 1. Figura 5. Soldadura de paso sencillo y filete doble en junta tipo T

9 8 3 5 12a - 12d 2a 12a - 12f 12b 1d 6 4 2a 1b 1a - 1c 12c 7 12g

10

Los nmeros remiten a la Tabla 1. Figura 6. Soldadura con ranura biselada sencilla en junta a tope

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Convexidad 14 Cateto y tamao Garganta actual 13 Garganta efectiva Cateto y 15 tamao

Garganta terica (A)

Concavidad Tamao 13 Garganta actual y garganta efectiva Cateto Tamao 15

Garganta terica (B)

Los nmeros dentro de los crculos remiten a la Tabla 1.

Figura 7. Terminologa relativa a soldadura en filete

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Socavado 5

Fusin incompleta 3

Solape 7

(A)

(B)

Los nmeros dentro de los crculos remiten a la Tabla 1. Figura 8. Discontinuidades en soldadura en filete

Borde de la soldadura Cara de la soldadura

Refuerzo de la cara

14 Raz de la soldadura

Superficie de la raz (B)

(A)

Raz de la

Soldadura de ranura realizada antes del soldeo del otro lado Refuerzo de la cara

Soldadura de ranura realizada despus del soldeo del otro lado

14 Refuerzo de la cara

Raz de la soldadura Soldadura de respaldo

Soldadura de respaldo

(C)

(D)

Figura 9. Terminologa relativa a la soldadura con ranura

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Socavado Socavado 5 5

Relleno insuficiente 6

Relleno insuficiente 6

Traslape 7 Traslape 7 (A)

(B)

Fusin incompleta (C)

Figura 10. Discontinuidades de la soldadura con ranura

Las discontinuidades de la soldadura y el metal base, de tipos especficos, son ms comunes cuando se usan ciertos procesos de soldadura y detalles de juntas, por ejemplo, vase la Tabla 2. La alta restriccin y el acceso limitado a porciones de una junta de soldadura pueden conllevar a una incidencia mayor a la normal de discontinuidades de soldadura y del metal base.

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Tabla 2. Discontinuidades que se hallan comnmente en los procesos de soldadura

Tipo de discontinuidad Proceso de soldadura

Porosidad Escoria Fusin incompleta Penetracin Socavado Traslapo incompleta Grietas

Arco SW-Soldadura por arco de esprragos PAW-Soldadura por arco con plasma SAW-Soldadura por arco elctrico sumergido GTAW-Soldadura por arco con gas y tungsteno GMAW-Soldadura por arco elctrico con metal y gas FCAW-Soldadura por arco elctrico con electrodo fundente en el ncleo SMAW-Soldadura por arco elctrico protegido y metal CAW-Soldadura por arco elctrico y electrodo de carbn Resistencia RSW-Soldadura de puntos por resistencia RSEW-Soldadura de costura por resistencia PW-Soldadura por proyeccin FW-Soldadura por arco elctrico con presin UW-Soldadura por recaldado Gas oxicombustible OAW-Soldadura oxiacetilnica OHW-Soldadura oxdrica PGW-Soldadura a presin por gas Estado slido * CW-Soldadura en fro DFW-Soldadura por difusin EXW-Soldadura por explosin FOW-Soldadura por forja FRW-Soldadura por friccin USW-Soldadura ultrasnica Otros EBW-Soldadura con haz electrnico ESW-Soldadura con electroescoria IW- Soldadura por induccin LBW-Soldadura por rayo lser PEW-Soldadura por percusin TW-Soldadura aluminotrmica *

X X X X X X X X X X X X X X X X X X X

X X X X X X X X X X X X

X X

X X

X X

X X

X X

X X

X X

X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X

X X X X X X X X X X

X X X

El estado slido no es un proceso de fusin y, por lo tanto, la unin incompleta es una soldadura incompleta en lugar de una fusin incompleta.

10

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Cada tipo general de discontinuidades se discute en detalle en este numeral. La norma AWS D1.1, Structural Welding Code - Steel, usa el trmino "discontinuidad tipo fusin" como una expresin global, que describe inclusiones de escoria, fusin incompleta, penetracin incompleta en la junta y discontinuidades similares, generalmente alargadas, y que estn asociadas a soldaduras que involucran fusin. Muchos cdigos y especificaciones tratan las discontinuidades tipo fusin como menos crticas que las grietas. No obstante, algunos cdigos y especificaciones prohben, concretamente, no slo las grietas, sino tambin cualquier fusin o penetracin incompleta en la junta. En cualquier lugar dentro de la soldadura, se pueden producir discontinuidades esfricas (casi siempre, poros de gas). Se pueden encontrar discontinuidades alargadas en cualquier direccin. Los tipos especficos de junta, los procedimientos de soldadura y las condiciones de restriccin ejercen influencia sobre el tipo, ubicacin e incidencia de las discontinuidades. En los siguientes numerales se describen ejemplos de estos factores como condiciones de control. 2.3 POROSIDAD (1)*

La porosidad a la que se refiere esta gua, la ocasiona gas que ha quedado atrapado dentro del metal que est solidificado. La discontinuidad formada por lo general es esfrica, pero puede ser alargada. Cuando existen poros de gas en los lingotes que se reducen a productos forjados, algunos de estos poros de gas pueden aparecer en los elementos terminados, presentndose como laminaciones. A menos que la porosidad sea excesiva1), no es discontinuidad tan crtica como aquellas que causan concentraciones de esfuerzos. El exceso de porosidad es una seal de que los parmetros operacionales, los elementos consumibles durante el proceso o la configuracin de junta no se estn controlando apropiadamente para el proceso seleccionado. Adicionalmente, puede indicar que el metal base est contaminado o tiene una composicin que es incompatible con el metal que se emplea. La porosidad no es ocasionada exclusivamente por el hidrgeno, pero la presencia de porosidad s indica que existe la posibilidad de que haya hidrgeno en la soldadura y en las zonas afectadas por el calor, que pueden conducir al agrietamiento en metales ferrosos. 2.3.1 Porosidad uniformemente difusa (1a) Porosidad distribuida uniformemente a lo largo del metal de soldadura. Cuando se halla este tipo de porosidad1), las causas generalmente son tcnicas o los materiales de soldeo son errneos. La tcnica de preparacin de las juntas o los materiales empleados, pueden generar condiciones que causen porosidad. Si una soldadura se enfra con la suficiente lentitud para permitir que en la mayor parte del gas pase a la superficie antes que sta se solidifique, se presentarn pocos poros en ella. 2.3.2 Porosidad agrupada (1b) Consiste en una serie de poros que se encuentran alineados. Se produce, a menudo, a lo largo de la superficie de contacto entre los cordones de la interfaz de la soldadura, o cerca a la raz de la misma y es causada por contaminacin, la cual conduce al desprendimiento de gases en dichas ubicaciones.

Los nmeros entre parntesis, comprendidos entre los numerales 2.3 y 2.17, remiten a los nmeros de la Tabla 1 y las Figuras del 1 al 7. Para el desarrollo previsto de la soldadura.

1)

11

NORMA TCNICA COLOMBIANA

2.3.4 Porosidad tubular (1d)

NTC 2120 (Primera actualizacin)

Poro alargado de origen gaseoso. La porosidad tubular de las soldaduras en filete se extiende desde la raz de la soldadura hacia la superficie de la misma. Cuando se ven uno o dos poros en la superficie de la soldadura, una cuidadosa excavacin tambin puede revelar una porosidad debajo de sta. Una gran cantidad de la porosidad tubular hallada en las soldaduras, no se extiende hasta la superficie. La porosidad tubular en soldaduras con electroescoria puede llegar a ser muy larga, por ejemplo, 508,0 mm y (20 pulgadas). 2.4 INCLUSIONES (2)

2.4.1 Inclusiones de escoria (2a) Son materiales slidos atrapados en el metal de soldadura o entre ste y el metal base. Tales inclusiones se pueden encontrar en soldaduras realizadas mediante procesos de soldeo por arco elctrico. En general, las inclusiones de escoria se producen por tcnicas errneas en la ejecucin de la soldadura, por falla del diseador al no suministrar el acceso adecuado para el soldeo de la junta, o por una limpieza poco apropiada entre los cordones. Normalmente, fluye escoria fundida hacia la parte superior de la soldadura. Con frecuencia, las entallas agudas en la interfaz de la soldadura o entre los cordones hacen que la escoria quede atrapada bajo el metal de soldadura fundida. 2.4.2 Inclusiones de tungsteno (2b) Partculas de tungsteno atrapadas en el metal de soldadura, propias del soldeo por arco elctrico con tungsteno y gas. En este proceso, se usa un electrodo no consumible de tungsteno para establecer un arco de soldeo entre el electrodo y la soldadura o el metal base. Si el electrodo de tungsteno est sumergido en el metal fundido o si la corriente est ajustada demasiado alta, de tal forma que se depositen pequeas gotas del mismo, se presenta como resultado la aparicin de inclusiones. Las inclusiones de tungsteno aparecen en las radiografas como marcas o reas claras, porque este elemento es ms denso que el acero o el aluminio y absorbe ms radiacin. Casi todas las otras discontinuidades aparecen en las radiografas como reas oscuras. 2.5 FUSIN INCOMPLETA

Es el resultado de tcnicas inadecuadas en la ejecucin de la soldadura, preparacin inapropiada del metal base, o diseo errneo de las juntas. Las deficiencias que causan fusin incompleta incluyen calor de soldeo insuficiente o falta de acceso a todas las caras de fusin, o ambas cosas. Los xidos que se adhieren firmemente interfieren en la fusin completa, incluso cuando hay acceso adecuado para soldar y se usan niveles de calor adecuados. 2.6 PENETRACIN INCOMPLETA EN LA JUNTA (4)

Se produce cuando el metal de soldadura no penetra la junta. El rea sin penetrar ni fundir es una discontinuidad descrita como penetracin incompleta. Esta penetracin se puede originar por calor de soldeo insuficiente y por diseo inadecuado de la junta (por ejemplo, demasiado espesor para que penetre el arco de soldeo o un control de lateralidad impropio de ste). Algunos procesos de soldadura tienen capacidad de penetracin mayor que otros. Para juntas soldadas por ambos lados, se puede especificar cincelar el respaldo antes de soldar el otro lado, para asegurarse de que no haya penetracin incompleta. Las soldaduras de tubera son especialmente vulnerables a este tipo de discontinuidad, porque el lado interior de la tubera normalmente es inaccesible. Los diseadores a menudo emplean una barra de respaldo o 12

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

elementos de insercin consumibles para ayudar a los soldadores en tales casos. Mediante algn mtodo no destructivo se inspeccionan las soldaduras que requieren penetracin completa. Esto es especialmente cierto en puentes, lneas de tubera, recipientes a presin y aplicaciones nucleares. 2.7 SOCAVADO (5)

Se asocia, por lo general, con tcnicas inapropiadas o intensidades excesivas en la realizacin de la soldadura, o ambas cosas. El socavado es una ranura fundida en el metal base adyacente, al borde de la soldadura o de la raz de la misma, y que queda sin llenar con metal de soldadura. Esta ranura crea una entalla mecnica que es concentrador de esfuerzos. Cuando la socavacin se regula dentro de los lmites de las especificaciones y no constituye una muesca profunda o aguda, no se considera como un defecto de soldadura. 2.8 RELLENO INSUFICIENTE O BAJO RELLENO

Depresin en la cara de la soldadura o en la superficie de la raz, que se extiende por debajo de la superficie del metal base adyacente. Se origina por error del soldador al no rellenar completamente la junta de la soldadura, como se exige en el procedimiento de soldeo. 2.9 TRASLAPO

Protuberancia del metal de soldadura que excede el borde o la raz de la soldadura. Se puede producir como resultado de la falta de control del proceso, la seleccin inapropiada de los materiales para soldar, o la preparacin inadecuada del metal base. Se produce el traslapo si existen xidos que se adhieran firmemente al metal base e interfieran con la fusin. El traslapo es una discontinuidad de la superficie que forma una entalla mecnica, y casi siempre se considera como motivo de rechazo. 2.10 LAMINACIONES (8)

Son discontinuidades planas, generalmente alargadas, del metal base, y se hallan en el rea central del espesor de productos forjados. Las laminaciones pueden ser internas completamente y detectarse de modo no destructivo, mediante inspecciones por ultrasonido. Se pueden extender hacia un borde o un extremo, donde se hacen visibles en la superficie, y son detectables mediante lquido penetrante o examen de partculas magnticas. Se encuentran cuando el corte o el mecanizado expone las laminaciones internas. Se forman por el laminado de burbujas de gas, cavidades de contraccin o inclusiones no metlicas del lingote original. Van, por lo general, paralelas a la superficie de productos laminados y se hallan frecuentemente en perfiles y lminas. Algunas laminaciones se eliminan mediante alta temperatura y presin durante el proceso de laminacin. No se puede confiar en que los materiales que contienen laminaciones soporten esfuerzos de traccin en la direccin de laminado, a travs de todo el espesor. 2.11 DELAMINACIN (9)

Es la separacin de una laminacin por la presencia de esfuerzos. Los esfuerzos se pueden generar mediante soldadura o por aplicacin externa. La separacin de discontinuidades laminares existentes se puede hallar visualmente en los bordes de las piezas o por ultrasonido, por medio del ensayo con una unidad rastreadora (palpador) de haz recto. Una discontinuidad 13

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

de este tipo, al igual que las laminaciones, no pueden trasmitir cargas de traccin perpendiculares al plano de la misma. 2.12 COSTURAS Y PLIEGUES (10)

Son discontinuidades longitudinales del metal base que se pueden encontrar en productos forjados. Cuando la discontinuidad es paralela al esfuerzo principal, generalmente no es un esfuerzo crtico. Cuando las costuras y pliegues son perpendiculares a los esfuerzos aplicados o residuales, a menudo se propagan como grietas. Las costuras y los pliegues son discontinuidades relacionadas con la superficie. Sin embargo, la presencia de aquellos se puede disimular mediante un proceso de fabricacin que modifique posteriormente la superficie del producto laminado. Soldar sobre costuras y pliegues puede originar grietas. 2.13 RASGADURAS LAMINARES (11)

Son fracturas escalonadas en el metal base, con una orientacin bsica, paralelas a la superficie forjada. Se originan por elevados esfuerzos a que es sometido el espesor por efecto del soldeo. El rasgado laminar se puede extender sobre largas distancias y generalmente empieza en zona del metal base que tiene una alta incidencia de inclusiones no metlicas coplanares, parecidas a refuerzos longitudinales, o en reas del metal base, sujetas a altos esfuerzos inducidos por el soldeo, o a una combinacin de las dos. Normalmente, la fractura se extiende desde un plano laminar hasta el otro por cizallamiento, a lo largo de las lneas que son casi normales a la superficie laminada. 2.14 GRIETAS (12)

Se producen en la soldadura y en el metal base cuando los esfuerzos localizados superan la resistencia a la rotura del material. El agrietamiento generalmente se asocia con la amplificacin de esfuerzos cerca a las discontinuidades en las soldaduras y en el metal base, o cerca a entallas mecnicas relacionadas con el diseo de la soldadura. Generalmente se presentan altos esfuerzos residuales y la fragilidad por hidrgeno a menudo contribuye a la formacin de grietas. Las grietas relacionadas con la soldadura por lo general son de naturaleza frgil y exhiben poca deformacin plstica en sus lmites. 2.14.1 Las grietas se pueden clasificar como grietas en caliente y en fro Las grietas en caliente se desarrollan durante la solidificacin. Las grietas en fro, despus de que la solidificacin ha concluido. Estas ltimas, a veces denominadas agrietamiento retardado, se relacionan comnmente con la fragilizacin por hidrgeno. Las grietas en caliente se propagan entre los granos y las grietas en fro entre y a travs de ellos. 2.14.2 Orientaciones de las grietas Se pueden denominar longitudinales (12a) o transversales (12b), dependiendo de su orientacin. Cuando hay una grieta paralela al eje de la soldadura, se denomina grieta longitudinal, sin tener en cuenta si es una grieta ubicada en la lnea central del metal de soldadura o una grieta de borde ubicada en la zona afectada por el calor del metal base. Las grietas transversales son perpendiculares al eje de la soldadura. Estas pueden ser de una dimensin limitada y estar ubicadas dentro del metal de soldadura o se pueden propagar desde el metal de soldadura hacia la zona adyacente, afectada por el calor y hacia el metal base. En 14

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

algunas soldaduras, se forman grietas transversales en la zona afectada por el calor y no en ellas mismas. 2.14.3 Las grietas longitudinales (12a) presentes en soldaduras realizadas por arco sumergido, se asocian comnmente con altas velocidades de soldeo elctrico y, algunas veces, se relacionan con problemas de porosidad que no se ven en las superficies. A menudo las grietas longitudinales, en pequeas soldaduras entre las secciones robustas, son el resultado de altas velocidades de enfriamiento y elevada restriccin. 2.14.4 Grietas transversales (12b) Generalmente son el resultado de esfuerzos de contraccin longitudinal, que actan sobre el metal de soldadura de baja ductilidad. 2.14.5 Grietas de crter (12c) Se producen cuando la soldadura por arco elctrico se termina inapropiadamente. A veces se denominan grietas en estrella, aunque pueden tener otras formas. Las grietas de crter en caliente son poco profundas, y forman con frecuencia una red en forma de estrella dentada. 2.14.6 Grietas de garganta (12d) Son grietas longitudinales ubicadas en la cara de la soldadura y en la direccin del eje de la misma. Por lo general, son grietas en caliente. 2.14.7 Grietas de borde (12e) Por lo regular son grietas en fro que se inician y propagan desde el borde de la soldadura, donde se concentran los esfuerzos de contraccin. Las grietas de borde que se originan son aproximadamente normales a la superficie del metal base. Tales grietas son generalmente el resultado de esfuerzos de contraccin trmica que actan sobre la zona de soldadura afectada por el calor. Algunas grietas de borde se producen porque las propiedades de traccin transversal del metal base no se pueden ajustar a los esfuerzos de contraccin que impone la soldadura. 2.14.8 Grietas de raz (12f) Son grietas longitudinales presentes en la raz de la soldadura, o en la superficie de la misma. Pueden ser grietas en caliente o en fro. 2.14.9 Grietas bajo el cordn y en la zona afectada trmicamente (12g) Generalmente son grietas en fro que se forman en la zona del metal base afectada por el calor. Usualmente, son cortas pero se pueden unir para formar una grieta continua. Las grietas bajo el cordn pueden ser un grave problema cuando hay tres elementos presentes: (1) hidrgeno, (2) una estructura de ductilidad relativamente baja, y (3) esfuerzo residual elevado. Las grietas bajo el cordn y en la zona afectada por el calor pueden ser tanto longitudinales como transversales. Se hallan a intervalos regulares bajo la soldadura y los lmites exteriores de la zona afectada por el calor, donde los esfuerzos residuales son ms elevados.

15

NORMA TCNICA COLOMBIANA

2.15 GARGANTA INSUFICIENTE (13)

NTC 2120 (Primera actualizacin)

Depresin en la cara de soldadura en filete, que hace que la garganta de la soldadura est por debajo de la especificacin para esa dimensin de filete. El soldador no consigue fusin en el metal de base o no deposita suficiente metal de aporte en el rea de la garganta. 2.16 CONVEXIDAD Y REFUERZO DE LA SOLDADURA (14)

Es la configuracin presente en las soldaduras en filete, descrita como la mxima distancia desde la cara de una soldadura convexa en filete perpendicular, a la lnea que une los bordes de soldadura. En soldaduras con ranura, el refuerzo de soldadura se describe como el exceso de metal nuevo con relacin a la cantidad requerida para llenar una junta. 2.17 CATETO INSUFICIENTE (15)

Es un cateto de una soldadura en filete de dimensiones menores para el uso previsto de la misma. 3. MTODOS NO DESTRUCTIVOS DE INSPECCIN

"Ensayos no destructivos - END" (NDT, siglas en ingls) es una expresin general que se usa en esta gua para identificar todos los mtodos de inspeccin que permiten evaluar soldaduras y reas adyacentes, sin destruir su utilidad. La mayora de los lectores sabe que la inspeccin visual cumple este criterio, pero hay otros mtodos de inspeccin no destructivos. El propsito de este numeral es familiarizar al inspector de soldaduras con algunos de los mtodos de la inspeccin no destructiva ms comnmente usados, y las condiciones fundamentales para su empleo. Para los propsitos de esta gua, se tratarn los siguientes mtodos bsicos de END:

(1) (2) (3) (4) (5) (6)

Visual Penetrante Partculas magnticas Radiogrfico Ultrasonido Corrientes inducidas

En las tablas del apndice se resumen las caractersticas principales de cada mtodo. Se debe notar que la inspeccin no destructiva no elimina la necesidad de ensayos destructivos, sino que la complementa. No es comn que los criterios de aceptacin o rechazo para inspeccin no destructiva se desarrollen mediante investigaciones de ensayos destructivos, correlacionados con resultados de END. El conocimiento general que se presenta en esta gua debe ser de valiosa ayuda para el lector, puesto que da una amplia visin de los mtodos de inspeccin sin entrar en detalles.

16

NORMA TCNICA COLOMBIANA

3.1 INSPECCIN VISUAL (VT)

NTC 2120 (Primera actualizacin)

La integridad de muchos tipos de soldadura, se verifica principalmente mediante la inspeccin visual (VT, siglas en ingls). Incluso para soldaduras con juntas especificadas para inspeccin total, mediante mtodos no destructivos, la inspeccin visual constituye una parte importante del control prctico de la calidad y es de primordial importancia. Adems de ser el mtodo no destructivo ms ampliamente utilizado, la inspeccin visual es fcil y rpida de aplicar, y con frecuencia no requiere equipo adicional aparte de una buena vista, y algn equipo relativamente sencillo y poco costoso. A pesar de los muchos beneficios de la inspeccin visual, la desventaja notoria es la necesidad de un inspector con considerable experiencia y conocimiento en muchas reas diferentes, incluyendo la inspeccin visual de soldaduras. El inspector debe estar familiarizado con dibujos, cdigos, especificaciones, procedimientos de soldadura y requisitos de calificacin del desempeo, estndares de fabricacin, y todos los aspectos relacionados con la buena prctica de taller. Algunos cdigos y especificaciones exigen que el inspector sea calificado y, en ocasiones, certificado. Algunas veces, se necesitan determinadas herramientas para algunos aspectos de la inspeccin visual de soldaduras. Se usan varias escalas de medicin y galgas de filete para verificar las dimensiones del cordn de soldadura. Hay muchos tipos diferentes de galgas de soldadura en filete, que se usan en todo el mundo para determinar la dimensin de las soldaduras en filete. Algunas galgas tambin verifican la abertura de la raz, el refuerzo y el ngulo de bisel de la soldadura. Se usan dispositivos de medicin para comprobar las aberturas de la raz, las dimensiones de la holgura, materiales de respaldo, alineacin y configuracin de piezas de trabajo. Los indicadores de temperatura verifican la temperatura correcta de precalentamiento, as como la comprobacin de la temperatura entre cordones. En reas de acceso limitado, la inspeccin por fibra ptica flexible permite que el inspector revise visualmente reas que antes eran inaccesibles para otros dispositivos de inspeccin. 3.1.1 Inspeccin visual antes de la ejecucin de la soldadura El examen de materiales previo a la fabricacin puede eliminar las condiciones que tienden a causar defectos de soldadura. En este momento se pueden detectar costras, costuras e incrustaciones y observar laminaciones en bordes cortados de las lminas. Las siguientes son otras reas que requieren inspeccin antes del soldeo.

(1) (2)

Preparacin adecuada de bordes, dimensiones y acabado Dimensiones de la holgura de flejes y anillos de respaldo, y elementos de insercin consumibles Alineacin y configuracin de piezas de trabajo Verificacin de materiales adecuados, mediante la verificacin de registros Verificacin de los requisitos de limpieza y estado de las soldaduras de sujecin Verificacin de los procedimientos de soldadura y de calificacin del desempeo

(3) (4) (5) (6)

3.1.2 Inspeccin visual durante la ejecucin de la soldadura La inspeccin visual contina durante el proceso de fabricacin. Los siguientes son varios de los aspectos que se deben verificar: 17

NORMA TCNICA COLOMBIANA

(1) (2) (3) (4) (5) (6) (7) (8)

NTC 2120 (Primera actualizacin)

Proceso y condiciones de soldeo Variables de soldeo Metal de aporte Gases de proteccin y fundente Temperatura de precalentamiento entre cordones Control de distorsin Desbastado, esmerilado o cincelamiento entre cordones Intervalos de inspeccin (tiempo o secuencia)

3.1.3 Inspeccin visual despus de la ejecucin de la soldadura La inspeccin visual despus del proceso de soldadura es una prctica usual y beneficiosa, que incluye la verificacin de los siguientes aspectos:

(1) (2) (3) (4) (5) (6)

Exactitud dimensional Terminacin de la soldadura Dimensin de catetos y garganta de soldadura en filete Contorno, refuerzo y acabado de la superficie de las soldaduras Grado de relleno insuficiente, socavacin y traslapo Salpicadura de soldadura, grietas de crter, marcado de impresiones, rayaduras, marcas de cincel y golpes de arco Daos por manejo Terminacin del tratamiento trmico despus del proceso de soldadura Inspecciones no destructivas y resultados

(7) (8) (9)

La inspeccin visual, si se emplea antes y despus del proceso de soldadura, posee la capacidad probada para eliminar la mayora de discontinuidades que, de otro modo, apareceran en una inspeccin no destructiva posterior o como falla en el servicio. 3.2 INSPECCIN PENETRANTE (PT)

La inspeccin por lquidos penetrantes (PT, siglas en ingls) es un mtodo sensible de deteccin y localizacin de discontinuidades, siempre y cuando estn comunicadas con la superficie. El mtodo emplea un lquido tinturado que se aplica a la superficie que debe ser inspeccionada, introducindose en la discontinuidad. Despus de un tiempo adecuado de fijacin, el exceso de lquido penetrante se remueve de la superficie y se seca la parte que se 18

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

est evaluando. Luego, se aplica un agente revelador que acta como secante, que extrae el lquido de una abertura hacia la superficie, indica la presencia y la ubicacin de la discontinuidad. Existen dos variedades de mtodo penetrante, y ambas emplean un principio similar. Una variedad emplea una tintura visible y la otra una tintura fluorescente que es visible con luz ultravioleta. El lquido penetrante visible normalmente es rojo, de modo que contraste con el fondo blanco del agente revelador. Por lo general, la luz blanca normal es suficiente para ver las discontinuidades. Los lquidos penetrantes fluorescentes dan una seal amarillo - verdosa contra un fondo oscuro, cuando se observan en un sitio oscuro bajo una fuente de luz negra (ultravioleta). El mtodo fluorescente es ms sensible porque el ojo humano lo puede identificar fcilmente. Existen tres diferentes lquidos penetrantes que se emplean con mtodos tanto visibles con luz blanca como fluorescente. Aquellos son removibles con solventes, lavables con agua y posemulsionables. Los lquidos penetrantes removibles con solvente estn diseados para su eliminacin con un solvente limpiador mediante una tcnica de limpieza manual. Este tipo de lquido penetrante se puede transportar fcilmente y a menudo se emplea para inspecciones In situ. Los lquidos lavables con agua estn diseados para su eliminacin con ste ltimo lquido. Este mtodo es algo restringido, porque requiere instalaciones tales como un mecanismo que asegure la disponibilidad agua, un tanque de control ambiental y algunos medios para secar el artculo. El procedimiento lavable con agua se usa normalmente en una "estacin de inspeccin", y es muy eficaz para objetos pequeos. Los lquidos penetrantes posemulsificables no son solubles en agua. Estn diseados para su eliminacin con un emulsionante independiente. Los lquidos penetrantes posemulsionables requieren las mismas instalaciones que los lquidos lavables con agua. Los lquidos posemulsificables se usan cuando se desea detectar discontinuidades pequeas. La inspeccin de lquidos penetrantes es aplicable a materiales magnticos y no magnticos, y especialmente til en los ltimos, puesto que no se puede hacer inspeccin por partculas magnticas. El mtodo de lquido penetrante se usa ampliamente para poner al descubierto discontinuidades de la superficie de materiales como aluminio, magnesio y soldaduras en acero austentico. Tambin es til en la ubicacin de grietas u otras discontinuidades que ocasionan fugas en contenedores y tubos. La inspeccin por lquidos penetrantes es relativamente econmica y rpida. El proceso es sencillo y los operadores encuentran fcil su aprendizaje para aplicarlo adecuadamente. Hay pocas seales, falsas o no relevantes, si las hay, en superficies razonablemente lisas, de modo que la interpretacin es un poco ms fcil que con la inspeccin por partculas magnticas, mediante la cual las anomalas pueden dar falsas seales con mayor frecuencia. El xito de la inspeccin por lquidos penetrantes, como en la mayora de los mtodos de inspeccin, depende de la agudeza visual del inspector. Se debe sealar que algunas sustancias de los lquidos penetrantes pueden tener un efecto perjudicial sobre las soldaduras o metales base sobre los cuales se usan, y pueden afectar la vida til de la soldadura o la aplicacin del producto. Es difcil remover los lquidos penetrantes de las discontinuidades y si son corrosivos al material, o incompatibles con la aplicacin del producto, se deben evitar.

19

NORMA TCNICA COLOMBIANA

3.3

NTC 2120 (Primera actualizacin)

INSPECCIN POR PARTCULAS MAGNTICAS

La inspeccin por partculas magnticas (MT siglas en ingls), se usa para ubicar discontinuidades superficiales o cerca a la superficie en materiales ferromagnticos. Esta inspeccin se basa en los principios que establecen que las lneas de fuerzas magnticas se distorsionan mediante un cambio en la continuidad del material, es decir, una discontinuidad que crea una fuga en el campo magntico (vase la Figura 11).

Interrupcin del campo magntico y acumulacin en el sitio de la grieta

Lneas del campo magntico

Figura 11. Dispersin del campo magntico

Se puede magnetizar una soldadura haciendo pasar una corriente elctrica a travs de ella (magnetizacin directa) o ubicndola dentro de un campo magntico (magnetizacin indirecta). El mtodo de magnetizacin directa (vase la Figura 12) usa normalmente corriente continua (cc), de media onda (hwdc, siglas en ingls) o corriente continua de onda completa (fwdc, siglas en ingls). Estos tipos de corrientes tienen propiedades penetrantes que, por lo general, permiten la deteccin de las discontinuidades que se encuentran ligeramente bajo la superficie. La magnetizacin tambin se puede usar con corriente alterna (ca), y se limita a la deteccin de discontinuidades superficiales.

20

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Las grietas perpendiculares (a 90) a la direccin de las lneas de fuerza se hacen evidentes

Puntas de prueba

Corriente elctrica

(-)

Las grietas paralelas a la direccin de las lneas de fuerza no se hacen evidentes

Lneas de fuerza del campo magntico (+)

Figura 12. Magnetizacin directa mediante el empleo de puntas de prueba (corriente continua)

La deteccin de discontinuidades ubicadas ligeramente debajo de la superficie depende de diversas y diferentes variables a saber: el mtodo de magnetizacin, del tipo de corriente, de las direcciones, de la densidad del flujo magntico y de las propiedades del material de la soldadura que se inspecciona. Cuando se evalan nicamente discontinuidades superficiales, se prefiere la corriente alterna con el mtodo de magnetizacin indirecta (vase la Figura 13). La corriente alterna tiene una capacidad de penetracin muy baja, que permite que el campo magntico se concentre en la superficie de la soldadura. La naturaleza alterna de la corriente proporciona una inversin continua del campo magntico. Esta accin da una mayor movilidad de partculas y, a su vez, ayuda a detectar discontinuidades superficiales.

Corriente (-) Yugo Corriente (+)

Pieza a evaluar

Soldadura Lneas de fuerza del campo magntico

Figura 13. Magnetizacin indirecta mediante el campo de un yugo

21

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Cuando se ha establecido el campo magntico dentro de la soldadura, las partculas magnticas (medio) se aplican a la superficie que debe inspeccionarse. Despus de remover las partculas en exceso, las partculas residuales atrapadas en el campo de fuga revelan la ubicacin, forma y dimensin de una discontinuidad detectable. Estas seales normalmente son distinguibles por su aparicin como lneas ntidas, bien definidas del medio, de manera que contraste con el fondo de la superficie de la soldadura. La inspeccin por partculas magnticas puede ser muy beneficiosa como evaluacin dentro del proceso. Quien asegure una buena soldadura antes que se termine el proceso, puede evitar reparaciones costosas del producto final. La inspeccin de partculas magnticas dentro del proceso se ha vuelto prctica comn debido a que el equipo moderno es liviano y porttil. Esta ventaja contribuye a reducir el tiempo de produccin. El costo de la inspeccin por partculas magnticas es mucho menor que la radiografa (RT) o el ultrasonido (UT). El equipo para este tipo de inspeccin es relativamente barato, comparado con otros mtodos no destructivos. Generalmente se requiere menor tiempo de entrenamiento para que el personal se haga competente en la realizacin de la inspeccin por partculas magnticas y evaluacin de discontinuidades. Mediante el mtodo MT, el inspector obtiene una seal visible e instantnea que puede ayudar a eliminar el defecto. Comparado con la inspeccin por lquidos penetrantes (PT), el mtodo MT es ventajoso porque muestra discontinuidades que no estn comunicadas con la superficie, por ejemplo, grietas llenas de carbono, escoria u otros contaminantes y que por lo tanto, no es detectable mediante inspeccin por lquidos penetrantes. Generalmente, la inspeccin por partculas magnticas es ms rpida, requiere menor penetracin de la superficie y, por lo tanto, normalmente es ms econmica que la inspeccin por lquidos penetrantes. El mtodo MT se limita al material ferromagntico. Este mtodo no se puede usar para inspeccionar materiales no ferromagnticos como el aluminio, el magnesio o aceros austenticos. Pueden surgir dificultades al inspeccionar soldaduras si las caractersticas magnticas del metal depositado son muy diferentes a las del metal base por ejemplo, soldadura de recubrimiento de acero austentico sobre soldadura de acero de bajo carbono. Las juntas soldadas entre metales de caractersticas magnticas dismiles pueden crear seales de partculas aunque las soldaduras en s mismas sean sanas. La mayora de las superficies de soldadura son aceptables para ser sometidas a inspeccin por partculas magnticas despus de remover la escoria, las salpicaduras u otro material externo que pueda retener mecnicamente al medio. 3.4 INSPECCIN RADIOGRFICA

La radiografa (RT) es un mtodo de inspeccin no destructivo que emplea radiacin para penetrar en la soldadura y revelar informacin acerca de sus condiciones internas. Cuando se expone una soldadura a la radiacin penetrante, una parte de ella es absorbida, otra se esparce y algo de radiacin se transmite a travs de la soldadura hacia un dispositivo de registro (vase la Figura 14). La mayora de tcnicas convencionales con RT que se usa hoy, implica exposiciones que registran una imagen permanente sobre una pelcula fotogrfica, aunque tambin se usan otros mtodos de registro de imgenes.

22

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Fuente

Pieza a evaluar

Pelcula seccin transversal

Discontinuidad

Pelcula revelada (vista del plano)

Figura 14. Realizacin de una radiografa

El proceso bsico de inspeccin radiogrfica involucra dos pasos generales, a saber, la toma de la radiografa y su interpretacin. Los elementos esenciales que se requieren para llevar a cabo estas operaciones, constan de:

(1) (2) (3) (4) (5) (6)

Una fuente de radiacin La soldadura que se someter a radiografa Una pelcula de rayos X encerrada en un portapelculas a prueba de luz Una persona especializada capaz de producir una pelcula expuesta Un medio para procesar qumicamente la pelcula expuesta Una persona especializada capaz de interpretar las imgenes radiogrficas

23

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Las mquinas de rayos X y los istopos radioactivos son dos tipos de fuentes de radiacin que se usan comnmente en la inspeccin de soldadura. La radiacin con rayos X se produce con mquinas que van desde unidades porttiles de baja energa, capaces de tomar radiografas de objetos relativamente delgados, hasta gigantescos aceleradores lineales y betatrones capaces de tomar radiografas de soldaduras gruesas, por ejemplo 20 pulgadas (508,8 mm) de acero. La radiacin gama es emitida por radiostopos, y los dos ms comunes son el cobalto 60 y el iridio 192. El primero penetra efectivamente, hasta aproximadamente 5 pulgadas (127,0 mm) de acero, mientras que el iridio 192 limita su efectividad a un espesor de acero cercano a las 3 pulgadas (76,2 mm). El objeto sometido a los ensayos para soldadura es indispensable por obvias razones. No obstante, se deben entender los fundamentos de la interaccin de la radiacin con la soldadura, para apreciar completamente la imagen resultante en la pelcula. El proceso radiogrfico depende de varias cantidades de radiacin absorbidas por diferentes reas de la soldadura. Dos factores claves determinan las tasas de absorcin diferencial: la cantidad de masa representada por las reas de soldadura, y el poder de penetracin de la fuente de radiacin, el cual depende de los ajustes del instrumento de la mquina de rayos X o del istopo en particular seleccionado para la radiografa por rayos gama. La diferencia de absorcin se produce durante la cuenta del proceso de exposicin para variaciones en regiones oscuras y claras sobre la radiografa. La pelcula, otro elemento obviamente esencial para el proceso radiogrfico, es una base plstica transparente, recubierta de cristales finos de bromuro de plata (emulsin). La emulsin es sensible a la radiacin, tal como la pelcula fotogrfica lo es a la luz. Al revelar la pelcula por un proceso qumico, se convierte la imagen producida sobre la emulsin de la pelcula por exposicin a la radiacin, en una imagen visible y permanente. La interpretacin de una radiografa implica evaluar imgenes que resultan de varias regiones claras y oscuras de la pelcula. Las regiones oscuras representan las partes ms fciles de penetrar de la soldadura, por ejemplo, las secciones delgadas y la mayora de los tipos de discontinuidades; mientras que las regiones ms claras representan las reas ms difciles de penetrar, por ejemplo, las secciones gruesas. Normalmente, la interpretacin se realiza en un cuarto con luz tenue de fondo, ubicando la radiografa frente a una fuente de luz brillante. La luz tenue de fondo reduce los reflejos fuera de la superficie de la pelcula, las cuales pueden ocultar imgenes radiogrficas de la visin de la persona que las interpreta. La Figura 15 ilustra varios tipos de discontinuidades de soldadura que una persona que interpreta pelculas puede encontrar en su evaluacin.

24

NORMA TCNICA COLOMBIANA

a)

NTC 2120 (Primera actualizacin)

Las inclusiones de escoria se evidencian por sombras alargadas de forma irregular, que se producen individualmente, en distribucin lineal, o dispersas de manera aleatoria.

b)

La socavacin aparece una sombra lineal oscura de contorno ondulado, que se presenta adyacente al borde de la soldadura. Normalmente, esta discontinuidad se detecta visualmente, pero se requiere identificarla correctamente sobre la radiografa, para evitar interpretaciones errneas que aseguren que es otro tipo de discontinuidad.

c)

La porosidad se muestra como sombras redondeadas de dimensin y densidad variables, que se presentan individualmente, o en grupos, o dispersas de manera aleatoria.

d)

La penetracin incompleta se evidencia como una lnea recta, oscura, continua o intermitente cerca al centro de la soldadura.

e)

Las grietas aparecen, normalmente, como finas lneas oscuras que pueden ser rectas o irregulares.

Figura 15. Radiografas tpicas de discontinuidades de soldadura

25

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Una notoria limitacin de la radiografa es que las discontinuidades, para ser detectadas de modo confiable, se deben alinear favorablemente respecto al rayo de radiacin. Normalmente, esto no es problema en el caso de discontinuidades como la porosidad o la escoria atrapada, ya que stas generalmente son redondas en cortes transversales, y se alinean con el rayo de radiacin en cualquier direccin. Este no es el caso de discontinuidades planetarias como grietas, fusin incompleta y laminaciones. Estas discontinuidades, o una parte considerable de stas, se deben alinear favorablemente respecto al rayo de radiacin para ser detectadas de modo confiable por la persona que las interpreta. La Figura 16 ilustra esta limitacin.

Fuente radiacin

Haz de radiacin

B Pieza a evaluar C A Ubicacin de la pelcula durante el proceso de exposicin

Solo la discontinuidad vertical (B) da como resultado una imagen radiogrfica perceptible

Pelcula expuesta y revelada

Figura 16. Deteccin de defectos planos con varias orientaciones por medio de radiografa

26

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

La radiografa tambin tiene otras limitaciones:

(1) (2)

Debido a la radiacin, representa para el personal un peligro potencial El costo del equipo radiogrfico, instalaciones, programas de seguridad y permisos relacionados es relativamente alto Normalmente, transcurre mucho tiempo entre el proceso de exposicin y la disponibilidad de los resultados Para montar el aparato se requiere acceso a ambos lados de la soldadura

(3)

(4)

Comparada con otros mtodos de inspeccin no destructiva, la radiografa tiene las siguientes ventajas:

(1) (2) (3)

Por lo general, no est restringida por el tipo de materia o estructura del grano Es capaz de realizar inspecciones en las superficies y bajo las mismas Las imgenes radiogrficas ayudan a la caracterizacin del tipo de identificacin de continuidades Proporciona un registro permanente para futura consulta

(4)

Las referencias del numeral 5 dan informacin adicional sobre la radiografa industrial. 3.5 INSPECCIN POR ULTRASONIDO

La inspeccin por ultrasonido (UT) se est convirtiendo en uno de los mtodos de inspeccin no destructiva ms ampliamente utilizados. Su aplicacin principal es la deteccin y caracterizacin de discontinuidades internas. Tambin se usa para detectar las discontinuidades superficiales, para definir las caractersticas de adherencia y medir el espesor. El mtodo de pulso y eco, con presentacin de datos por explorador A, se usa con mucha frecuencia para inspeccionar soldaduras. Este sistema emplea una pantalla con tubo de rayos catdicos (CRT), para mostrar la informacin del ensayo. En el diagrama de bloques en la Figura 17 se muestran los componentes bsicos del mtodo de pulso y eco.

27

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Reloj

Generador de impulsos

Retardo del barrido

Amplificador

Atenuador

Longitud del barrido

Tubo de rayos catdicos

Pantalla de visualizacin Transductor

Pieza a evaluar

Figura 17. Diagrama en bloques de un detector de fallas por pulso y eco

Se introducen ondas de sonido de alta frecuencia en el material que se inspecciona, para detectar discontinuidades en la superficie y bajo ella. Las ondas de sonido viajan a travs del material con alguna prdida de energa (atenuacin), y se reflejan en las superficies de contacto. El haz de sonido reflejado se detecta y analiza para definir la presencia y ubicacin de discontinuidades. En muchos aspectos, un haz de ultrasonido es similar a un rayo de luz; ambos son ondas y siguen la ecuacin general de stas. Cada uno viaja a una velocidad caracterstica en un medio homogneo determinado (la velocidad depende de las propiedades del medio y del movimiento vibratorio de la onda). Como la mayora de los rayos de luz, las superficies reflejan los rayos de ultrasonidos (vase la Figura 18), que se refractan cuando cruzan un lmite entre dos sustancias que tienen velocidades caractersticas de sonido diferentes (vase la Figura 19), y se difractan en los bordes o alrededor de los obstculos (vase la Figura 20).

28

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

(a) Incidencia normal

(b) Incidencia angular

(c) Incidencia de esquina

Figura 18. Similitudes entre reflexiones de luz y sonido en los lmites de incidencia

Haz incidente < 90 Plstico Acero Haz refractado

Figura 19. Refraccin

Haz refractado

Figura 20. Difraccin

29

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

El esparciamiento originado por superficies rugosas, partculas o granos gruesos, reduce la energa del haz ultrasnico, lo cual es similar a la manera como el esparciamiento reduce la intensidad del rayo de luz. La inspeccin por ultrasonido normalmente se realiza con ondas longitudinales (haz recto) o con ondas transversales (haz en ngulo). Las frecuencias usadas ms comnmente, oscilan entre 1 MHz y 5 MHz, con haces en ngulos de 0, 45, 60 y 70. En ensayos con haces longitudinales (se usan frecuentemente para inspeccionar material de base en lmina), el sonido en forma de vibraciones ultrasnicas es proyectado hacia la pieza perpendicular a la superficie de entrada, mediante una unidad de barrido de haz recto (vase la Figura 21). Cuando la superficie de entrada y la superficie trasera son paralelas, aparece un reflejo posterior sobre la CRT. Tambin se presenta sobre la CRT una discontinuidad entre las superficies frontal y trasera. Mediante la altura del reflejo sobre la CRT, a parir de una discontinuidad real o artificial de una dimensin ya conocida, se puede establecer un nivel de referencia de modo que los reflejos, a partir de discontinuidades de dimensiones ya conocidas, se pueden evaluar en cuanto al tamao, la longitud y la profundidad aproximados.

2 pulgadas

10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10

10 9 8 7 6 5 4 3 2 1

2 pulgadas

10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10

Figura 21. Ejemplo de un ensayo longitudinal

10 9 8 7 6 5 4 3 2 1

La mayor parte de la inspeccin se realiza con la tcnica del haz en ngulo (vase la Figura 22). Durante la inspeccin slo deben aparecer discontinuidades sobre la CRT (vase la Figura 23). Sin embargo, esto no es as porque los lmites geomtricos de la parte que se est inspeccionando a menudo reflejan el sonido de regreso, tal como lo hara una discontinuidad. Por lo tanto, se debe tener cuidado al inspeccionar con ultrasonido las juntas con geometra compleja (como solduras con barra de respaldo), para cerciorarse de que las seales de ultrasonido sean el resultado de la presencia de discontinuidades, y no simplemente originadas por la configuracin de la junta (vase la Figura 24). La Figura 24 ilustra una discontinuidad real (inclusin de escoria), oculta por una falsa seal de la barra de respaldo; no obstante, se puede evaluar esta discontinuidad mediante la inspeccin desde el costado opuesto de la soldadura. 30

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

2 pulgadas

10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10

Figura 22. Ausencia de discontinidades

10 9 8 7 6 5 4 3 2 1

2 pulgadas

10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10

Figura 23. Discontinuidad

2 pulgadas

10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10

10 9 8 7 6 5 4 3 2 1

Figura 24. Fusin incompleta en la barra de respaldo

Generalmente, es deseable que el haz de sonido intercepte el plano de la discontinuidad a 90 o cerca a stos, de modo que la mxima seal reflejada regrese al transductor. No obstante, las grietas que no estn orientadas de modo perpendicular al haz de ultrasonido se pueden detectar porque sus superficies no son lisas y el sonido se refleje desde las facetas que son aproximadamente perpendiculares al haz. La superficie de ensayo que se usa para exploracin con la unidad de barrido se selecciona con base en la forma y la estructura de la soldadura, y a menudo mediante la accesibilidad para el ensayo. El patrn de exploracin debe ser lo suficientemente complejo para hacer pasar el haz de sonido a travs de todo el volumen de la soldadura y la zona afectada por el calor, con el fin de permitir la deteccin de posibles discontinuidades. Esto justifica la amplia variedad disponible de diferentes unidades de barrido en ngulos. En casos especiales, se fabrican unidades de barrido, en conformidad con ngulos no estndar. 31

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Puesto que es importante interceptar la discontinuidad a 90 o cerca a stos, es normal que se use ms de una unidad de barrido en ngulo para inspeccionar una soldadura en particular. La norma AWS D1.1 actualmente designa ngulos especficos que se emplean para espesores y configuraciones de junta particulares. Las siguientes son las principales ventajas de la inspeccin por ultrasonido, en comparacin con otros mtodos de inspeccin no destructiva de partes metlicas:

(1) (2) (3)

El mayor poder de penetracin permite detectar discontinuidades profundas; La alta sensibilidad permite detectar pequesimas discontinuidades; La mayor exactitud en la determinacin de la posicin de discontinuidades internas, estimacin del tamao y caracterizacin de la orientacin, la forma y la naturaleza de stas; Slo se requiere una superficie de acceso; El funcionamiento es electrnico, con lo cual se proveen seales casi instantneas de discontinuidades. Esto hace que el mtodo sea adecuado para interpretacin inmediata, automatizacin, exploracin rpida, monitoreo en la lnea de produccin y control del proceso. Con algunos sistemas, se puede hacer un registro permanente de los resultados de inspeccin para futura referencia; y, La capacidad de exploracin permite inspeccionar un volumen de metal que se extiende desde la superficie frontal, hasta la superficie trasera de la soldadura.

(4) (5)

(6)

Algunas de las desventajas de la inspeccin por ultrasonido son:

(1)

El funcionamiento manual hace necesario que los tcnicos experimentados sean cuidadosos; Se requiere un vasto conocimiento para el desarrollo de procedimientos de inspeccin; Son difciles de inspeccionar las partes que son speras, de forma irregular, muy pequeas, delgadas o heterogneas; Puede que no sean detectables las discontinuidades que hay en una capa poco profunda, inmediatamente debajo de la superficie; Se requieren elementos de acoplamiento para proporcionar una transferencia efectiva de la energa de onda ultrasnica, entre las unidades de barrido y las partes que se inspeccionan; y, Se requieren patrones de referencia para calibrar el equipo.

(2)

(3)

(4)

(5)

(6)

32

NORMA TCNICA COLOMBIANA

3.6

NTC 2120 (Primera actualizacin)

INSPECCIN POR CORRIENTES INDUCIDAS

Esta inspeccin (ET) se puede definir como un mtodo de inspeccin electromagntica no destructiva, en el cual se inducen pequeas corrientes elctricas en un material y cualquier cambio en el flujo de estas corrientes, debido a las heterogeneidades en el material, se detecta mediante una bobina prxima para procesamiento y presentacin electrnicos posteriores. El uso de tales corrientes para inspeccin superficial, y algunas veces para inspeccin de discontinuidades en soldaduras bajo la superficie (vase la Figura 25), slo es una de muchas aplicaciones. Las tcnicas de corrientes parsitas tambin se han aplicado exitosamente para medir la conductividad, el tamao de grano, la dureza y el espesor; para identificar los materiales con diferente composicin, microestructura, permeabilidad magntica y tratamiento trmico y para determinar el espesor de recubrimiento y blindaje sobre varios materiales.

Figura 25. Inspeccin de soldaduras por corrientes inducidas (parsitas)

En inspecciones por corriente parsita, se pasa una corriente alterna a travs de una bobina ubicada cerca de la soldadura. La corriente cambiante de la bobina crea en el material un campo magntico alternante. A su vez, el campo magntico variante en la soldadura crea en el material corrientes elctricas o corrientes inducidas (parsitas). Estas corrientes inducidas, que varan con el campo magntico, crean su propio campo magntico que interacta con el campo inicial. La bobina de ensayo, o en algunos casos una bobina "exploradora", se controla electrnicamente para detectar cualquier cambio en la interaccin de este campo. Las discontinuidades de la soldadura alteran la magnitud y direccin de las corrientes inducidas y, de este modo, son detectadas mediante la seal de ensayo. Luego, la seal se muestra sobre un medidor anlogo, o medidor digital, o tubo de rayos catdicos (CRT), o graficador-trazador de plumas o un indicador grfico de cinta, dependiendo del equipo en particular y de la aplicacin. Las bobinas ms comunes de corrientes inducidas que se usan para inspeccin de soldaduras se muestran en las Figuras 26 y 27. La Figura 26 muestra una bobina envolvente que se emplea principalmente sobre tubera soldada con junta longitudinal a tope. Puesto que las corrientes parsitas fluyen en direccin circunferencial, las discontinuidades longitudinales producen el cambio ms considerable en el flujo de stas. Por lo tanto, esta tcnica es mucho 33

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

ms sensible a discontinuidades orientadas longitudinalmente. Normalmente, la tubera se pasa a travs de la bobina sobre rodillos, lo cual hace que la tcnica sea adecuada para automatizacin. La Figura 27 muestra varios tipos de sondas de superficie empleadas comnmente. Estas sondas se pueden usar sobre soldaduras en cualquier posicin y normalmente es posible operarlas manualmente. El tamao, devanado y ncleo (si lo hay) de tales bobinas vara con el tipo de material, la orientacin de las discontinuidades y el tamao de la discontinuidad de inters ms pequea.

Al instrumento Flujo de corriente parsita Bobina envolvente Tubera

rea sin fundir la soldadura

Figura 26. Bobina envolvente para la inspeccin por corriente inducida de tubera soldada

34

NORMA TCNICA COLOMBIANA

Sonda plana

NTC 2120 (Primera actualizacin)

Sonda en punta de lpiz

Bobina herradura o en forma de "U" Bobina tangente

Soldadura

Ncleos

Flujos de corriente

Figura 27. Bobinas tpicas de superficie para la inspeccin de soldaduras por corrientes parsitas

Las siguientes son varias ventajas que se deriven de usar inspeccin por corrientes inducidas sobre soldaduras:

(1)

El equipo que se usa con sondas de superficie, generalmente es liviano y porttil (vase la Figura 25); Algunos estados de la superficie de las soldaduras, tales como aspereza excesiva y socavado menor, pueden dar lugar a seales no pertinentes. Las soldaduras con tales condiciones normalmente se pueden inspeccionar mediante tcnicas de corrientes parsitas sin que haya necesidad de verificar la pertinencia de la seal, mediante el procesamiento adicional (es decir, esmerilar para remover la irregularidad y proceder al reensayo de la superficie); Puesto que no se requiere contacto firme entre el metal base y la sonda, se pueden inspeccionar soldaduras pintadas o recubiertas. Esto puede dar origen a ahorros importantes en reas de inspecciones en servicio e inspecciones peridicas de mantenimiento preventivo; y,

(2)

(3)

35

NORMA TCNICA COLOMBIANA

(4)

NTC 2120 (Primera actualizacin)

En algunos casos, tales como la inspeccin de tubera soldada, las inspecciones pueden estar parcial o totalmente automatizadas para lograr, de este modo, una inspeccin de alta velocidad y relativamente econmica.

Hay tres limitaciones generales al usar una inspeccin por corrientes inducidas sobre soldaduras:

(1)

El artculo de ensayo, es decir la soldadura, debe ser un conductor elctrico. Esta norma slo se aplica a materiales elctricos; La productividad de la inspeccin se limita, por lo general, a 114 pulgadas (6,4 mm) para materiales no ferromagnticos y 0,010 pulgadas (0,25 mm) para materiales ferromagnticos. Se puede incrementar considerablemente la penetracin en materiales ferromagnticos mediante tcnicas especiales tales como la saturacin magntica del rea que se inspecciona; y,

(2)

(3)

Puesto que muchas variables pueden afectar una seal de corriente inducida (por ejemplo, la permeabilidad, la conductividad, posicin de la sonda y contorno de la soldadura), se debe tener cuidado al eliminar o separar las variables que revisten inters de las que no. En muchos casos, no se puede hacer fcilmente.

4.

INTERRELACIONES ENTRE PROCESOS DE SOLDADURA, DISCONTINUIDADES Y MTODOS DE INSPECCIN

Este numeral incluye varias tablas que indican las relaciones en particular que existen entre procesos de soldadura, discontinuidades y mtodos de inspeccin. Se suministra la informacin slo como referencia y no se debe considerar como aplicable para cada situacin de inspeccin particular. Muchos factores que escapan al alcance de esta gua afectan estas relaciones. Por ejemplo, la Tabla 2 enumera las discontinuidades de cada proceso de soldadura que se puedan producir bajo condiciones variantes y con muchas combinaciones de metales de aporte y base. Cuando se controlan variables especficas, dependiendo del tipo de metales de aporte y base, no se deben esperar que se formen algunas de las discontinuidades. La Tabla 3 relaciona los mtodos de inspeccin con varios tipos de discontinuidades. Tambin se deben tener en cuenta otros factores antes que el mtodo de inspeccin se seleccione de modo confiable, para obtener resultados consistentes. Por ejemplo, la forma de la soldadura, la compatibilidad del material con el mtodo de inspeccin y el proceso de soldeo afectan la seleccin de un mtodo particular. La Tabla 4 relaciona los tipos de junta con mtodos de inspeccin no destructivos. Una vez ms, se requiere informacin adicional antes de seleccionar el mtodo preferido. El tipo y la forma del material, el proceso de soldeo, el nivel crtico de la soldadura y los tipos inaceptables de discontinuidad se deben tener en cuenta al seleccionar el mtodo ms adecuado de inspeccin.

36

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

No se debera tratar de sacar conclusiones mediante la comparacin de una tabla con otra. Cada una de stas contiene informacin que slo se relaciona consigo misma y se da como gua general. Si se requiere informacin adicional a la que se presenta en este documento, se debe consultar el material de lectura complementaria que se da en el numeral 5, o se debe hacer contacto con un asesor competente en inspeccin no destructiva. En el apndice se puede hallar informacin adicional sobre la aplicabilidad de varios mtodos de inspeccin no destructiva.

Tabla 3. Mtodos aplicables de inspeccin con relacin a las discontinuidades Mtodos aplicables de inspeccin Discontinuidades Porosidad Inclusiones de escoria Fusin incompleta Penetracin incompleta Socavado Traslapo Grietas Laminaciones Notas: a. b. c. Superficiales Superficiales y ligeramente bajo la superficie Preparacin de la soldadura o borde del metal base RT A A O A A U O U UT O A A A O O A A PT A

a

MT O O

b b

VT A

a

ET O O O O O O A U

U U U O A A A

a ac

U U U A O A A

a ac

O O A A A

b bc

Abreviaturas: RTUTPTMTVTETAOEnsayo radiogrfico Ensayo ultrasnico Ensayo por lquidos penetrantes, incluyendo tanto DPR (siglas en ingls para ensayos por lquidos penetrantes tinturados) y FPT (siglas en ingls para ensayo por lquidos penetrantes fluorescentes). Ensayo por partculas magnticas Ensayo visual Ensayo por corrientes inducidas Mtodo aplicable Aplicabilidad marginal, dependiendo de otros factores como espesor del material, tamao de la discontinuidad, orientacin y ubicacin.

37

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

Tabla 4. Mtodos de inspeccin aplicables a cuatro tipos de juntas de soldaduras Mtodos aplicables de inspeccin Discontinuidades A tope De esquina En "T" En traslapo Abreviaturas: RTUTPTEnsayo radiogrfico Ensayo ultrasnico Ensayo por lquidos penetrantes, incluyendo tanto DPR (siglas en ingls para ensayos por lquidos penetrantes tinturados) y FPT (siglas en ingls para ensayo por lquidos penetrantes fluorescentes). Ensayo por partculas magnticas Ensayo visual Ensayo por corrientes inducidas Mtodo aplicable Aplicabilidad marginal, dependiendo de otros factores como espesor del material, tamao de la discontinuidad, orientacin y ubicacin RT A O O O UT A A A O PT A A A A MT A A A A VT A A A A ET A O O O

MTVTETAO-

5.

MATERIAL PARA LECTURA ADICIONAL (1) Betz, C. E. Principles of Penetrants, Chicago, IL: Magnaflux Corp, - Principles of Magnetic Particle Testing, Chicago, IL: Magnaflux Corp. Krauftkramer, J., and H. Krauftkramer, Ultrasonic Testing of Materials, New York, N.Y. Springles-Verlag, Inc. Libby, H.L., Introduction of Electromagnetic Nondestructive Test Methods, New York, NY: Wiley - Interscience. McGonnagle, W.J., Nondestructive Testing, New York, NY: McGraw-Hill Book Company. McMaster, Robert C. Ed., Nondestructive Testing Handbook, 2nd Ed., Columbus, OH: The American Society for Nondestructive Testing. Nodestructive Inspection and Quality Control, 8th Ed., ASTM Metals Handbook, Vol.II, Metals Park, OH: American Society for Metals. Nonsdestructive Testing Training Handbook Series, San Diego, Ca: General Dynamics/Convair Division. Programmend Instruction (Selfstudy) and Classroom Training (Reference Test) Available for Liquid Penetrant, Magnetic Particle, Ultrasonic, Eddy Current, and Radiographic Testing Method.

(2)

(3)

(4)

(5)

(6)

(7)

38

NORMA TCNICA COLOMBIANA

(8) (9)

NTC 2120 (Primera actualizacin)

Radiographic in Modern Industry, 4th Ed., Rochester NY: Eastman Kodak Co. Richardson. H.D. Industrial Radiography Manual, Washington, D.C: Goverment 1968. Reprinted 1979 by The American Society for Nondestructive Testing. Standard Terminology and Definitions for Weld Conditions and Defects, NAVSHIPS 250-634-7. Symbols for Welding and Nondestructive Testing, ANSI/AWS A2.4-79, Miami, FL: American Welding Society. Welding Handbook, 7 th End., Vol 1, Miami FL: American Welding Society. Welding Inspection, 2nd Ed., Miami FL: American Welding Society. Welding Terms and Definitions, ANSI/AWS A3.0-85 Miami, FL: American Welding Society.

(10)

(11)

(12) (13) (14)

39

NORMA TCNICA COLOMBIANA

NTC 2120 (Primera actualizacin)

APNDICE A

Gua para la seleccin de ensayos no destructivos (END) Equipo necesario Aplicaciones Visual Lupas, realzador del color, proyectores otro equipo de medicin, por ejemplo, reglas, micrmetros, comparadores, pticos. Fuente de luz. Soldadura con discontinuidad en la superficie Econmica, conveniente, requiere poco entrenamiento y equipo para muchas aplicaciones. Se limita slo a condiciones externas o superficiales. Se limita a la agudeza visual del observador o inspector. Ventajas Limitaciones

Lquido penetrante Lquido penetrante tinturado o fluorescente, reveladores, limpiadores (solventes, emulsionantes, entro otros). Dispositivo adecuado de limpieza. Fuente de luz ultravioleta si se usa tintura fluorescente. Discontinuidades de soldadura expuestas a la superficie, por ejemplo, grietas y porosidades. Equipo porttil relativamente econmico. Resultados de inspeccin convenientes. Los resultados se interpretan fcilmente. No requiere energa elctrica excepto para fuentes de luz. Pelculas superficiales tales como recubrimientos, xido, manchas ocultas del metal o defectos rechazables ocultos. La filtracin por porosidad en la soldadura tambin puede disimular seales. Las partes es deben limpiar antes y despus de la inspeccin.

Partculas magnticas Puntas de prueba, yugos, bobinas adecuadas para inducir magnetismo en la soldadura. Fuente de energa (elctrica). Polvos magnticos (algunas aplicaciones requieren de instalaciones especiales y luz ultravioleta) La mayora de discontinuidades de soldadura estn expuestas a la superficie (algunos vacos grandes ligeramente bajo la superficie). Este tipo de aplicacin es el ms adecuado para grietas. Relativamente econmica y convenientemente. Se considera que el equipo de inspeccin es porttil. A diferencia de los lquidos penetrantes tinturados, las partculas magnticas puedan detectar algunas discontinuidades que estn ligeramente por debajo de la superficie. Slo aplicable a materiales ferromagnticos. Las partes se deben limpiar antes de y despus de la inspeccin. Los recubrimientos gruesos pueden ocultar discontinuidades rechazables. Algunas aplicaciones requieren que se desmagneticen las partes despus de la inspeccin. La inspeccin por partculas magnticas requiere el uso de energa elctrica para la mayora de las aplicaciones.