Escolar Documentos

Profissional Documentos

Cultura Documentos

RCM y TPM E Magister

Enviado por

César AvanciniDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

RCM y TPM E Magister

Enviado por

César AvanciniDireitos autorais:

Formatos disponíveis

Agosto 2005

Lean Management Calidad Total Mantenimiento y Operaciones Gestin Energtica Gestin Ambiental Seguridad y Salud RR.HH.

TPM, RCM o ambos?

Ing. Francis Paredes Rodrguez (*)

En

los ltimos aos en nuestro medio se vienen aplicando diferentes estrategias y/o herramientas para la mejora de la productividad y calidad, como por ejemplo: Just in Time, Lean Manufacturing, Six Sigma, Teora de Restricciones, Balanced Scorecard, Gestin por procesos (Ejm.: ISO 9001:2000), etc. En este contexto, el rea de mantenimiento ha sido bombardeada a travs de seminarios, cursos, congresos, etc., por soluciones a los problemas que enfrenta dicha rea. Dentro de ests soluciones, tenemos por ejm.: Gestin de activos, TPM (Total Productive Maintenance), RCM (Reliability Centered Maintenance), Lean Maintenance, Optimizacin del Mantenimiento, PAS-55, Mantenimiento Proactivo, etc., etc. De las muchas soluciones, vemos que la mayora de los departamentos o reas de mantenimiento pertenecientes a empresas, que empiezan a implementar enfoques sistmicos para la mejora continua, como por ejemplo: Manufactura Esbelta (Lean Manufacturing), Six Sigma, Teora de restricciones (TOC), o la Gestin por procesos, finalmente seleccionan a los finalistas

(segn las experiencias del autor) y as nos encontramos con que las estrategias consideradas para mejorar la gestin de activos, son: TPM y RCM. Siempre con la visin de que, en un corto plazo y acorde con los objetivos de la empresa, se alcance una alta confiabilidad operacional de los equipos productivos y por ende se contribuya a mejorar la competitividad de la organizacin. Sin embargo, muchos de los directivos de mantenimiento no tienen muy en claro cmo implementar efectivamente el RCM, el TPM o tal vez ambos de forma integral. En este artculo, se pretende contribuir con informacin para ayudar a entenderlas y as luego, poder seleccionar e implementar estas estrategias ya sea independientemente o integradas. Pero, primeramente veamos algunos puntos que nos ayuden a clarificar conceptos. El mantenimiento centrado en la confiabilidad (RCM) naci en la industria aeronutica en los EE.UU. en los aos 1968-70 a raz de un famoso estudio realizado por Stanley Nowlan y Howard Heap para la empresa United Airlines. Hasta entonces, United Airlines operaba una flota

Cmo combinar el TPM y el RCM?.....Son excluyentes o no?...Cules son sus diferencias, cules sus similitudes?....qu conviene implementar primero?.....

(*) Francis Paredes Rodrguez

Ing. Mecnico de la Pontificia Universidad Catlica del Per. Director y Consultor Senior del Instituto de Ingeniera Aplicada-IDIA. Especializado en TQM (Total Quality Mangament) en Japn, Productividad y Competitividad en Italia, Francia y Espaa por la OIT, Gestin ambiental rentable en Alemania, Produccin ms Limpia en Colombia y Conservacin de la Energa en Japn. Asesor, consultor y capacitador de empresas lderes, para la implementacin y aplicacin de sistemas de gestin (ISO 9001:2000, ISO 14001, OHSAS 18001) y de estrategias clase mundial, tales como Lean Manufacturing, TPM (Mantenimiento Productivo Total), 5S, SMED, Kaizen, Just In Time, RCM, Six Sigma, ACR. Auditor Lder ISO 9001:2000 IRAMIQM. Ms de 18 aos de experiencia en la Industria. Ha sido Jefe de Mantenimiento y coordinador de mejora continua y de TPM en alicorp S.A.A. y SubGerente de Mantenimiento y Proyectos en PRODAC S.A. empresa del grupo Belga BEKAERT lder mundial en la fabricacin de alambres y derivados. Es uno de los primeros impulsadores de la filosofa Lean en el Per. Docente de la PUCP en el Programa de especializacin en Produccin y Operaciones. Ha colaborado como capacitador/consultor de empresas lderes, entre las cules se encuentran: alicorp S.A.A., Minera Yanacocha S.R.L., Cementos Lima .S.A., Gloria S.A., Kimberly Clark Per y Ecuador, Kraft Foods Per S.A., Ecopetrol de Colombia, Monmeros de Colombia, PetroEcuador, Minera Barrick S.A., ABB S.A, Minera Poderosa, PROTISA, ENERSUR S.A. (Tractebel), EGASA, Luz del Sur S.A. Southern Per CC, Doe Run Per S.R.L., Good Year S.A., C.H. San Gabn, Faber Castell S:A,, ElectroPer, Cogorno S.A. Boyles Bros Diamantina,

IDIA - Tecnologa, Investigacin, Capacitacin y Asesora para la mejora continua de la calidad y productividad [ 996330510 (RPM #531179) / 336 6850 (anx. 107) / www.idia.org.pe / fparedes@idia.org.pe/ fparedes@ lean-vision.com ]

Agosto 2005

de aviones Boeing 707, y su poltica principal de mantenimiento fue la de mantenimiento preventivo basado en el tiempo (recambios de piezas despus de un cierto nmero de horas de vuelo o aterrizajes). Con la introduccin de una flota de nuevos aviones Boeing 747, la empresa se dio cuenta que no era rentable mantener la flota de la misma manera, ya que el 747 posee aproximadamente tres veces ms componentes en comparacin al 707.

El objetivo primario del RCM es preservar la funcin del sistema. Esto exige un proceso sistemtico para definir los lmites y funciones del sistema y para analizar modos de fallo que se traducen en prdida de funcin, as como aplicar las tareas que preservan la funcin del sistema. Una definicin amplia de RCM puede ser: Es un proceso que se usa para determinar lo que debe hacerse para asegurar que un elemento fsico continua desempeando las funciones

El RCM nos proporciona una metodologa para predecir las fallas de los equipos y componentes, y ajustar sus requisitos de mantenimiento en forma proactiva. Hoy en da, se encuentra implementado en muchas industrias y en las fuerzas armadas de los principales pases desarrollados. El Mantenimiento Productivo Total, por otro lado, es la traduccin de TPM (Total Productive Maintenance). El TPM es el sistema japons de mantenimiento industrial desarrollado en la industria automotriz. Una de las primeras empresas en introducir estos conceptos fue la Nippon Denso Co. Ltd. fabricante de piezas auxiliares del automvil. El trmino TPM fue definido en 1971 por el Japan Institute of Plant Engineers, hoy Japan Institute for Plant Maintenance (JIPM) y aunque tiene ms de 30 aos en Japn, en el continente americano el trmino comienza a tomar fuerza durante la dcada de los 90s. El TPM se considera como una estrategia global de empresa, en lugar de un sistema para mantener equipos, ya que ayuda a crear capacidades competitivas a travs de la eliminacin rigurosa y sistemtica de las deficiencias de los sistemas operativos. El JIPM (Instituto Japons de Mantenimiento de Plantas) define el TPM como un sistema orientado a lograr:

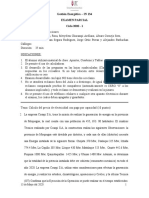

Fig. 1 . Flujograma de Implantacin del RCM Por esto, se contrat a Nowlan y Heap para analizar datos de pruebas de falla de componentes, estudio que dio como resultado que solamente una proporcin pequea de los componentes fallaron por desgaste o fatiga. deseadas en su operacional presente. contexto

El RCM, luego, hace una serie de preguntas acerca de cada uno de los elementos seleccionados como sigue:

Con esto, United Airlines pudo ajustar la poltica de mantenimiento de los componentes del 747 tomando en cuenta el contexto operacional de los componentes, prevenir las fallas? sus patrones tpicos de falla y las Qu sucede si no consecuencias de falla a la prevenirse la falla? integridad operacional.

Cules son las funciones? De qu forma puede fallar? cero defectos Qu causa que falle? cero averas Qu sucede cuando falla? cero accidentes Qu ocurre si falla? El TPM es un concepto que se Qu se puede hacer para basa en la mxima utilizacin de

puede

los sistemas productivos, el cual investiga sobre las relaciones de todo el sistema hombre-equipoentorno y desarrolla los

IDIA - Tecnologa, Investigacin, Capacitacin y Asesora para la mejora continua de la calidad y productividad [ 996330510 (RPM #531179) / 336 6850 (anx. 107) / www.idia.org.pe / fparedes@idia.org.pe/ fparedes@ lean-vision.com ]

Agosto 2005

potenciales ocultos en el sistema, es la repuesta que muchas empresas esperaban desde hace tiempo. El TPM es una estrategia que necesita de algn tiempo para mostrar resultados. Se considera que un tiempo justo, a fin de obtener la magnitud real del beneficio del uso del TPM, sera de tres a cuatro aos despus de su instalacin. A pesar de ello, rpidamente se observar mejora en muchos aspectos tcnicos y de motivacin del personal, si tenemos o consideramos que se debe aplicar primero a un rea o proceso piloto. El modelo original TPM propuesto por el JIPM sugiere (ver fig. 2), utilizar 8 pilares especficos para acciones concretas diversas, las cuales se deben implantar en forma gradual y progresiva,

"condiciones bsicas del equipo (sin problemas de suciedad/contaminacin o lubricacin, sin solturas o desajustes)" son mandatorias y donde el nivel de habilidades de los operadores (pilotos), su comportamiento, capacitacin y entrenamiento son de un alto estndar. Desafortunadamente en la mayora de las operaciones de manufactura, produccin u operaciones mineras de nuestra realidad, esas "condiciones bsicas del equipo" y las habilidades y niveles de comportamiento de los operadores, son escasas o no existen y, por lo tanto, van debilitando la base de cualquier aplicacin de RCM. Por esta razn, la aplicacin del TPM como una estrategia de mejora en toda la compaa es altamente aconsejable, para

completa del RCM o un acercamiento parcial al RCM, siguiendo el proceso bsico del mismo. El resultado negativo de aplicar RCM en un ambiente dnde las condiciones bsicas del equipo y errores del operador son causantes de la variacin significativa de la vida de los componentes o partes de los equipos, ser el de bloquear la capacidad de costear eficazmente y de perfeccionar las tcticas de mantenimiento y estrategias de stock de partes o repuestos. Otro punto importante a tener presente, es que el RCM se promueve como una estrategia de definicin de las tareas o actividades de mantenimiento ms efectivas en funcin de la criticidad de los activos, mientras que el TPM reconoce que la funcin de mantenimiento sola no puede mejorar la fiabilidad. Factores como "la falta de cuidado del operador", las pobres prcticas operacionales, las pobres "condiciones bsicas" del equipo, y la carga adversa del equipo debido a los cambios en los requerimientos de procesamiento (introduccin de diferentes productos, materias primas, variables de proceso, etc.), impacta en la confiabilidad del equipo. A menos que todos los empleados se involucren activamente en reconocer la necesidad de eliminar o reducir todas las prdidas y enfocarse en la "prevencin de defectos" o la "temprana identificacin y eliminacin de defectos", las fallas nunca sern eliminadas con costos efectivos en un ambiente manufacturero o minero. En este punto es bueno resaltar que el JIPM (Japan Institute of Plant Maintenance) a travs de su exVicepresidente y Consultor Senior Tokutaro

Cero averas CERO defectos PERDIDAS Cero Cero accidentes

)

SEGURIDAD y AMBIENTE TPM EN AREAS ADMINISTRATIVAS

GESTION TEMPRANA DE EQUIPOS

MEJORA ENFOCADA

CAPACITACION Y ENTRENAMIENTO

MANTENIMIENTO AUTONOMO

COMPROMISO DE LA GERENCIA PARTICIPACION DE TODO EL PERSONAL

Fig. 2 . TPM, estrategia global de empresa asegurando cada paso dado mediante acciones de mejora permanente y de autocontrol del personal involucrado. La Relacin entre RCM y TPM Los preceptos originales para el RCM fueron desarrollados en la industria aeronutica, donde las asegurar principalmente mediante la aplicacin del pilar Mantenimiento Autnomo que: - "las condiciones bsicas del equipo" son establecidas; y que - se desarrollen operadores "competentes en equipos", antes de intentar una aplicacin

IDIA - Tecnologa, Investigacin, Capacitacin y Asesora para la mejora continua de la calidad y productividad [ 996330510 (RPM #531179) / 336 6850 (anx. 107) / www.idia.org.pe / fparedes@idia.org.pe/ fparedes@ lean-vision.com ]

MANTENIMIENTO PLANIFICADO

MANTENIMIENTO DE CALIDAD

Agosto 2005

Suzuki, expresa en el libro TPM en Industrias de Proceso: Un enfoque bsico para reducir los fallos de proceso es seleccionar el sistema de mantenimiento ms apropiado para cada equipo o componente funcionalmente importante. Para determinar esto, usar el enfoque de mantenimiento centrado en la fiabilidad (RCM), con base en los registros de fallos y principios fsicos (Cap. 5, Pg. 172). As entonces, vemos que el TPM en su Pilar Mantenimiento Planificado, Paso 2: Restaurar el deterioro y corregir debilidades, sugiere el empleo del RCM. Este es el punto de partida para comprender como integrar el RCM con el TPM, teniendo como marco estratgico el enfoque global que el TPM posee.

Conclusin

El TPM es un sistema integrado de acciones de Bibliografa mejora continua, que a travs de los pilares o procesos TPM en Industrias de Procesos fundamentales, facilitan la Tokutaro Suzuki. puesta en prctica de una RCM II - Mantenimiento Centrado estrategia global de empresa en la Confiabilidad - John Moubray permitiendo crear un ambiente de trabajo participativo y de alta capacidad para resolver problemas en forma autnoma promoviendo el trabajo individual de alta colaboracin grupal. Por otro lado, el Mantenimiento Centrado en la Confiabilidad (RCM) es una metodologa de anlisis sistemtico, objetivo y documentado, til para el desarrollo u optimizacin de un plan eficiente de mantenimiento.

para ello, a todos los miembros de la organizacin.

Por lo tanto, podemos concluir que el RCM es un proceso de definir las tareas a aplicar a los sistemas productivos (tareas Debe reconocerse que una proactivas y tareas a falta de) implementacin de TPM no se de la mejor manera, mientras efecta en un corto plazo. Es un que el TPM nos dice como proceso de mejora continua deben aplicarse las tcticas de basada en cambiar tanto el rea mantenimiento ms apropiadas de trabajo como los equipos, a para los equipos o componentes fin de lograr un ambiente de (por ejemplo, siguiendo los siete trabajo limpio, ordenado y seguro, pasos del Pilar Mantenimiento logrado a travs de un JALAR Autnomo). Pero, adems de que es lo opuesto a EMPUJAR esto ltimo, debemos enfatizar el proceso de cambio de cultura. que el TPM permite crear una cultura organizacional Una mejora significativa debe ser centrada en la mejora continua evidente dentro de seis meses, (Kaizen) y en la bsqueda sin embargo la aplicacin permanente del cero defectos, completa puede tomar algunos cero averas y cero accidentes aos para permitir los beneficios (Cero Prdidas), involucrando plenos de la nueva cultura creada por el TPM. Este tiempo depende obviamente de dnde se encuentre la compaa en relacin a la calidad, las actividades de mantenimiento y los recursos a ser asignados para introducir este nuevo pensamiento de gestin de equipos.

TPM: Pilar Mantenimiento Autnomo. Identificacin de una anormalidad mediante Tarjeta de anormalidades

IDIA - Tecnologa, Investigacin, Capacitacin y Asesora para la mejora continua de la calidad y productividad [ 996330510 (RPM #531179) / 336 6850 (anx. 107) / www.idia.org.pe / fparedes@idia.org.pe/ fparedes@ lean-vision.com ]

Você também pode gostar

- Aplicacion de La Metodología Dmaic - SimferDocumento31 páginasAplicacion de La Metodología Dmaic - SimferAlvaro Montero Arellano100% (1)

- Pilares Del TMPDocumento40 páginasPilares Del TMPFdz GaboAinda não há avaliações

- Arbol Logico de FallasDocumento10 páginasArbol Logico de FallasOliver Ramos Espinosa0% (1)

- Presentación Trabajo Final Especialización Profesional Ingeniería de La CalidadDocumento37 páginasPresentación Trabajo Final Especialización Profesional Ingeniería de La CalidadJorge Alvarado J100% (1)

- Auditoria de MantenimientoDocumento6 páginasAuditoria de MantenimientoFrancisco Orozco ValdesAinda não há avaliações

- Upn TQM 7 Pasos Caso AplicaciónDocumento24 páginasUpn TQM 7 Pasos Caso AplicacióndanielAinda não há avaliações

- COG 000 SA SE FO 0064-Inspeccion de Vehiculos Pick UpDocumento1 páginaCOG 000 SA SE FO 0064-Inspeccion de Vehiculos Pick Upluis oscanoa ponceAinda não há avaliações

- Gestión Energética 2020 - Cálculo de Potencia e IngresosDocumento4 páginasGestión Energética 2020 - Cálculo de Potencia e IngresosThalia Ramirez LopezAinda não há avaliações

- Cálculo de OEE y efectividad global de equiposDocumento3 páginasCálculo de OEE y efectividad global de equiposjose ordoñezAinda não há avaliações

- Msds Ultra Inspector 506Documento3 páginasMsds Ultra Inspector 506jhonkennedy17Ainda não há avaliações

- Caso AcerinoxDocumento6 páginasCaso AcerinoxJuan Carlos Florián GuerreroAinda não há avaliações

- Gestión del Capital Humano en Industrias Niko S.ADocumento12 páginasGestión del Capital Humano en Industrias Niko S.AYosselin Mauricio GuevaraAinda não há avaliações

- 1° Reporte Laboratorio QuimicaDocumento3 páginas1° Reporte Laboratorio QuimicaOmar TorresAinda não há avaliações

- OEE Mining Equipment ClassificationDocumento3 páginasOEE Mining Equipment ClassificationKevin David Guao Bolano100% (1)

- Tesis de Jin Valentin Six Sigma Ing IndustrialDocumento130 páginasTesis de Jin Valentin Six Sigma Ing IndustrialJuan Santa Cruz100% (1)

- Pregunta 2 Hernan Quispe WordDocumento5 páginasPregunta 2 Hernan Quispe WordHernanEduQuispeTarmeñoAinda não há avaliações

- Empresas de Clase Mundial y mejoras para alcanzar su nivelDocumento1 páginaEmpresas de Clase Mundial y mejoras para alcanzar su nivelalinaAinda não há avaliações

- Parte 3 AMEF Analisis de Los Modos y Efectos de Fallas ADocumento25 páginasParte 3 AMEF Analisis de Los Modos y Efectos de Fallas AJoseph CGAinda não há avaliações

- Pronóstico de Demanda REV3Documento3 páginasPronóstico de Demanda REV3Andres Robles100% (1)

- Programa de Mantenimiento PDFDocumento73 páginasPrograma de Mantenimiento PDFallyanaAinda não há avaliações

- Taller Productividad-1Documento13 páginasTaller Productividad-1andres50% (2)

- Fundamentos Ingieria Industrial TFDocumento15 páginasFundamentos Ingieria Industrial TFAlvaro Giurfa MartinezAinda não há avaliações

- Examen FinalDocumento21 páginasExamen FinalJose Luis Condori PintoAinda não há avaliações

- PLANTADocumento33 páginasPLANTADana RiveraAinda não há avaliações

- Kaizen en clínica Buena SaludDocumento6 páginasKaizen en clínica Buena SaludCristian Giron DiazAinda não há avaliações

- Actividad 1Documento1 páginaActividad 1Andrea RamirezAinda não há avaliações

- Formato A3-A4Documento1 páginaFormato A3-A4LUIS JAVIER MURILLO FLORESAinda não há avaliações

- Plan reducir inventario Throsel-Teskey 40Documento4 páginasPlan reducir inventario Throsel-Teskey 40GUILLERMO VASQUEZ RESTREPOAinda não há avaliações

- Arbol de DecisionDocumento2 páginasArbol de DecisionAlfredo RamosAinda não há avaliações

- Bitacora-Actividades Autonomas-Proyecto Profesional - 1Documento2 páginasBitacora-Actividades Autonomas-Proyecto Profesional - 1JuanCarlosHBazánAinda não há avaliações

- Ishikawa y Dop ActualDocumento3 páginasIshikawa y Dop Actual百合百Ainda não há avaliações

- IN147 Ingenieria de Metodos 201501Documento5 páginasIN147 Ingenieria de Metodos 201501Jesus Ibarra ReynosoAinda não há avaliações

- 2 FMEA Versión FinalDocumento22 páginas2 FMEA Versión FinalOscar AvilaAinda não há avaliações

- Ejercicios Bal Línea-Núm Máq-HomDocumento6 páginasEjercicios Bal Línea-Núm Máq-Homreggina castro de casanova0% (1)

- Producción Por Lotes (Paulo Ortega)Documento16 páginasProducción Por Lotes (Paulo Ortega)José Octavio Cantú WilliamsAinda não há avaliações

- Mantenimiento de CalidadDocumento34 páginasMantenimiento de Calidadelian112Ainda não há avaliações

- Trabajo Final IOP2 IX66Documento9 páginasTrabajo Final IOP2 IX66Gonzalo Cornejo AlvaradoAinda não há avaliações

- AmoladoraDocumento3 páginasAmoladoraInguizzitah Chauca Magallan100% (1)

- Reporte de Produccion y Check ListDocumento1 páginaReporte de Produccion y Check ListrenzobladeAinda não há avaliações

- Examen Final TQM - 294181 - TOTAL QUALITY MANAGEMENT (TQM) - CPEL 2023-02 - M2-VIRLNTIIN10C1Documento10 páginasExamen Final TQM - 294181 - TOTAL QUALITY MANAGEMENT (TQM) - CPEL 2023-02 - M2-VIRLNTIIN10C1Alexi PeraltaAinda não há avaliações

- TAREAU4 Muestreode AceptaciónDocumento15 páginasTAREAU4 Muestreode AceptaciónVICTOR ALEXIS MIRAMONTES MENDOZAAinda não há avaliações

- Caso - OEEDocumento5 páginasCaso - OEEHéctor Collins Mauricio Valdez0% (1)

- MCI-OPE VII-Control de Lectura Grupo 4Documento11 páginasMCI-OPE VII-Control de Lectura Grupo 4rogerqfAinda não há avaliações

- TF Gestion de MantenimientoDocumento39 páginasTF Gestion de MantenimientoCamila PichardoAinda não há avaliações

- Solucionario Del Examen Parcial 2012A PDFDocumento9 páginasSolucionario Del Examen Parcial 2012A PDFMiguel Angel Reynaga AcevedoAinda não há avaliações

- Huaricancha CGDocumento269 páginasHuaricancha CGYoan PiamonteAinda não há avaliações

- Ejercicios de LocalizaciónDocumento1 páginaEjercicios de LocalizaciónValeria SolisAinda não há avaliações

- Ingeniería de Procesos de Fabricación (EPF) PDFDocumento779 páginasIngeniería de Procesos de Fabricación (EPF) PDFJuan Carlos Aguilar Serrudo100% (2)

- BPMG 2009-2Documento10 páginasBPMG 2009-2Josué Josué Josué JosuéAinda não há avaliações

- 3 Mat Lectura 2 Semana 7 Jit PDFDocumento26 páginas3 Mat Lectura 2 Semana 7 Jit PDFXaigua YahirAinda não há avaliações

- C1F1 - Introducción A La SimulaciónDocumento20 páginasC1F1 - Introducción A La Simulaciónfebagoz80Ainda não há avaliações

- Ef PPP Dezaahumadaluisdaniel PDFDocumento21 páginasEf PPP Dezaahumadaluisdaniel PDFAndres DanielAinda não há avaliações

- Despliegue FX Calidad - QFD - AulaDocumento62 páginasDespliegue FX Calidad - QFD - AulaMilton Celis Flores100% (1)

- Aplicacion de La Tecnica Smed en El ProcedimientoDocumento14 páginasAplicacion de La Tecnica Smed en El ProcedimientoOscar PastranaAinda não há avaliações

- Tesis de Gestion Del Mantenimiento Presentada Al PEPP Tecsup Arequipa 2009Documento287 páginasTesis de Gestion Del Mantenimiento Presentada Al PEPP Tecsup Arequipa 2009jhon christian ccosi mamani100% (1)

- Dop Avance 2 p2061Documento3 páginasDop Avance 2 p2061jbramosoAinda não há avaliações

- Distribucion Orientada Al ProductoDocumento27 páginasDistribucion Orientada Al ProductoMaria Avila EustaquioAinda não há avaliações

- MDO6034 XII. Guía Reporte de Casos-2Documento2 páginasMDO6034 XII. Guía Reporte de Casos-2Jorge Ramos JaraAinda não há avaliações

- RCMy TPMDocumento4 páginasRCMy TPMJhon Fernandez OsorioAinda não há avaliações

- Lectura 05 TPM o RCMDocumento7 páginasLectura 05 TPM o RCMJose joel suncionAinda não há avaliações

- Recaudos Cuenta Ahorro Banco Del TesoroDocumento1 páginaRecaudos Cuenta Ahorro Banco Del Tesoroangelmolina20Ainda não há avaliações

- Infografia Solicitud TDC PDFDocumento3 páginasInfografia Solicitud TDC PDFCésar AvanciniAinda não há avaliações

- Guia para La Elaboracion Del Informe de Pasantias EspecialDocumento16 páginasGuia para La Elaboracion Del Informe de Pasantias EspecialCésar AvanciniAinda não há avaliações

- Url 09 Ing01Documento4 páginasUrl 09 Ing01Adelson BelloAinda não há avaliações

- Infografia Solicitud TDC PDFDocumento3 páginasInfografia Solicitud TDC PDFCésar AvanciniAinda não há avaliações

- QFD Matriz - de - RelacionesDocumento12 páginasQFD Matriz - de - RelacionesFaber J Baron PAinda não há avaliações

- Solución de Ecuaciones Lineales SimultáneasDocumento18 páginasSolución de Ecuaciones Lineales SimultáneasCésar AvanciniAinda não há avaliações

- Tipo 05 SS Elemento CurvoDocumento3 páginasTipo 05 SS Elemento CurvoCésar AvanciniAinda não há avaliações

- Tesis - PROGRAMA DE MANTENIMIENTO BASADO EN CONDICIÓNDocumento175 páginasTesis - PROGRAMA DE MANTENIMIENTO BASADO EN CONDICIÓNRita Briceño67% (3)

- Propuesta Modelo Educativo PDFDocumento50 páginasPropuesta Modelo Educativo PDFJesusemiliozerpaAinda não há avaliações

- Sistemas de InventariosDocumento12 páginasSistemas de Inventariosjats_zAinda não há avaliações

- Mantenimiento IndustrialDocumento48 páginasMantenimiento IndustrialPipe Vidal Silva78% (9)

- Guia 1 DBDocumento13 páginasGuia 1 DBCésar AvanciniAinda não há avaliações

- Newton RaphsonDocumento12 páginasNewton RaphsonCésar AvanciniAinda não há avaliações

- LiderazgoDocumento27 páginasLiderazgocaegAinda não há avaliações

- Eficiencia Tornillo SinfinDocumento8 páginasEficiencia Tornillo SinfinJuan Pablo Molina CelemínAinda não há avaliações

- APQP 2nd Edition 2008 EspañolDocumento313 páginasAPQP 2nd Edition 2008 EspañolAntonioAinda não há avaliações

- T1 Investigación de Mercado 2Documento11 páginasT1 Investigación de Mercado 2Rocio ReáteguiAinda não há avaliações

- Auditoria Inf - Foro 1 Semana 6Documento2 páginasAuditoria Inf - Foro 1 Semana 6DavidAinda não há avaliações

- Evi1 DNP XXDocumento3 páginasEvi1 DNP XXOra LiaAinda não há avaliações

- NIEPAI Cuerpo Del TrabajoDocumento11 páginasNIEPAI Cuerpo Del TrabajoMarviin DíazAinda não há avaliações

- DS 25233Documento12 páginasDS 25233L Abdón ArceAinda não há avaliações

- Carrera Contabilidad Malla CurricularDocumento3 páginasCarrera Contabilidad Malla CurricularANDREINA GISSELLA BRIONES ZAPATAAinda não há avaliações

- Politica de Reclutamiento - EspañolDocumento6 páginasPolitica de Reclutamiento - Españolmvlvs2014Ainda não há avaliações

- Examen Final Dto 2020-2Documento3 páginasExamen Final Dto 2020-2Marlon Alexander Martinez PizarroAinda não há avaliações

- Ejercicio Lote Economico de Compra - ACIDocumento10 páginasEjercicio Lote Economico de Compra - ACIDaniela Marizol Florez QuispeAinda não há avaliações

- Sesión 1. DESARROLLO DEL TALENTO HUMANO - PDFDocumento11 páginasSesión 1. DESARROLLO DEL TALENTO HUMANO - PDFJOSÉ MARTÍNEZ ARELLANOAinda não há avaliações

- PA2 - Gestión Profesional - Grupo GDocumento13 páginasPA2 - Gestión Profesional - Grupo GThalia Gabriela Huarancca VargasAinda não há avaliações

- Evaluacion Final - Escenario 8 Gerencia de ProducciónDocumento14 páginasEvaluacion Final - Escenario 8 Gerencia de ProducciónSusana TorresAinda não há avaliações

- Descricpción de Cargo ING DE PLANTADocumento2 páginasDescricpción de Cargo ING DE PLANTAAndrea Carolina Pizarro FrutoAinda não há avaliações

- Modelo Gestion de La Calidad. GapDocumento261 páginasModelo Gestion de La Calidad. GapYimmy TorrealbaAinda não há avaliações

- NormasISO9000Documento75 páginasNormasISO9000Roly AduviriAinda não há avaliações

- Estructura Organizativa Vertical y HorizontalDocumento9 páginasEstructura Organizativa Vertical y HorizontalCarlos Omar Espinoza LeonAinda não há avaliações

- PLAN DE AUDITORÍA: SERVICENTRO RODAR S.A.CDocumento42 páginasPLAN DE AUDITORÍA: SERVICENTRO RODAR S.A.CXimena Mariano SalazarAinda não há avaliações

- Manual de Operaciones MOPDocumento62 páginasManual de Operaciones MOPmanolosailesAinda não há avaliações

- Nota Técnica ESE Guía Paso A Paso para Diseñar Un Mapa EstratégicoDocumento19 páginasNota Técnica ESE Guía Paso A Paso para Diseñar Un Mapa EstratégicoSantiago BasurtoAinda não há avaliações

- Preguntas Frecuentes Sobre El Servicio de Consultoria en Relaciones InternacionalesDocumento3 páginasPreguntas Frecuentes Sobre El Servicio de Consultoria en Relaciones InternacionalesCarlos SoukiassianAinda não há avaliações

- La Implementación de La Norma ISO 9001-2015Documento8 páginasLa Implementación de La Norma ISO 9001-2015Alberto Cabrera CarpioAinda não há avaliações

- Tarea para FOL01Documento13 páginasTarea para FOL01Jonathan Ocampo0% (1)

- L Planeacion Estrategica Enfoque SistemicoDocumento204 páginasL Planeacion Estrategica Enfoque Sistemicoerikayanet100% (1)

- Dirección de Proyectos - CASO - 002Documento9 páginasDirección de Proyectos - CASO - 002Fernando BasantesAinda não há avaliações

- Marco TeóricoDocumento102 páginasMarco TeóricoClaudia Lorena Sánchez CarvajalAinda não há avaliações

- Estructura organizacional de una sociedad administradora de fondos de inversión colectivaDocumento2 páginasEstructura organizacional de una sociedad administradora de fondos de inversión colectivalizzett carolina rios russiAinda não há avaliações

- CURSO PCP-Modulo 1 - CAP-PAP-ENERO 29 - 2019 PDFDocumento170 páginasCURSO PCP-Modulo 1 - CAP-PAP-ENERO 29 - 2019 PDFdrAinda não há avaliações

- Ventajas y DesventajasDocumento5 páginasVentajas y DesventajasMoises Elias Hoyos MedinaAinda não há avaliações

- 6.-Semana 3 Unidad 3 IntegracionDocumento68 páginas6.-Semana 3 Unidad 3 IntegracionLuis Jara RojasAinda não há avaliações