Escolar Documentos

Profissional Documentos

Cultura Documentos

Planejamento e Programacao Da Producao Analise Da Implementacao de Um Sistema Avancado Com Base Na Teoria Das Restricoes PDF

Enviado por

Adriano Renata FelicioTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Planejamento e Programacao Da Producao Analise Da Implementacao de Um Sistema Avancado Com Base Na Teoria Das Restricoes PDF

Enviado por

Adriano Renata FelicioDireitos autorais:

Formatos disponíveis

Edited by Foxit PDF Editor Copyright (c) by Foxit Software Company, 2004 For Evaluation Only.

EnANPAD 2004 - GOL 2606

Planejamento e Programao da Produo: Anlise da Implementao de um Sistema Avanado, com base na Teoria das Restries. Autoria: Jos Marcos Ayuso, Luciel Henrique de Oliviera Resumo: Este trabalho consiste em um estudo de caso que analisa os resultados advindos da implementao de um sistema avanado de planejamento e programao da produo fundamentado na Teoria das Restries (TOC). Estudou-se o caso da Arvin Meritor do Brasil, empresa automotiva de grande porte, fornecedor sistemista que abastece diretamente as montadoras brasileiras. Discutem-se as razes pelas quais a empresa decidiu descontinuar o MRP, bem como razes que a levaram a no optar pelo JIT. A principal contribuio do estudo a comprovao, para a empresa estudada, dos benefcios esperados que justificaram a escolha do sistema. A empresa analisada rene as condies ideais para a aplicao da TOC: ambiente de manufatura complexo, baixa repetitibilidade dos processos, lead time grande de produo, cadeia de fornecedores complexa e manufatura do tipo discreta. 1. Introduo Corra e Gianesi (1993) apresentam trs razes pelas quais a rea de logstica, antes considerada como essencialmente operacional, atualmente seja considerada como sendo estratgica. A primeira a crescente presso pela competitividade, estimulada pela queda de barreiras protecionistas e surgimento de novos concorrentes. A segunda est relacionada ao melhor entendimento do papel estratgico que a rea de manufatura desempenha na realizao dos objetivos globais da empresa. A terceira a mudana de paradigmas decorrentes de novas filosofias de gesto de manufatura bem como de novas tecnologias e do uso intensivo do computador para a administrao da manufatura. A crescente valorizao da rea de logstica facilmente compreensvel, pois, como afirma Pedroso (1999), ela o elemento sincronizador entre o fornecimento e a demanda, interligando processos vitais para a empresa, tais como o gerenciamento da capacidade produtiva, da demanda dos clientes, dos estoques e de suprimentos. Uma breve anlise da evoluo das filosofias de gerenciamento nas ltimas dcadas permite entender a razo da crescente importncia estratgica da logstica e gesto de operaes. Na dcada de 1970 o MRP (Material Requirement Planning) comea a se popularizar. Era um tempo em que a concorrncia era principalmente regional, em que o inventrio alto podia ser interpretado como sinal de prosperidade e que, no Brasil as empresas (e no o mercado) fixavam o preo. Alm disto, o ciclo de vida e a diversidade de produtos eram bem menor. Tais fatores deram forte impulso ao JIT (Just-in-Time) e ao TQM (Total Quality Management), movimentos responsveis por mudanas drsticas de paradigmas fortemente alicerados no mundo ocidental. Vrias empresas, como a Toyota marcam presena com adoo de tcnicas revolucionrias como puxar a produo (em vez de empurrar), reduo drstica do tempo de setup, busca do inventrio zero, da causa raiz dos problemas bem como com a adoo dos princpios de melhoria contnua e envolvimento das pessoas. Na segunda metade da dcada de 1980 surgiu uma nova alternativa de filosofia de gesto: a Teoria das Restries (TOC Theory of Constraints), introduzida pelo israelense, Eliyahu Goldratt. A TOC se contrape ao MRP e comunga com vrios princpios do JIT e TQM, contudo questiona a obsesso pelo inventrio, o objetivo de melhorar tudo, alm de admitir a variabilidade (murphy) como um fato do mundo real. Considerando-se que a escolha do sistema de gesto da cadeia de fornecimento (MRP, JIT, TOC, e de suas variantes) desperta intensa polmica, tendo cada um destes sistemas ardorosos defensores e ferozes crticos, este trabalho parte do estudar de um caso prtico.

Trata-se do caso de uma empresa usuria do sistema MRP que, aps analisar as alternativas existentes, optou por uma agressiva implementao de um sistema fortemente baseado na Teoria das Restries. O objetivo geral deste trabalho foi analisar os resultados alcanados pela implementao de um sistema APS, fundamentado na TOC, em uma organizao industrial cujo processo de manufatura pode ser considerado complexo. Procurou-se analisar acertos e desacertos ocorridos na fase de implementao bem como aes necessrias para a consolidao do projeto na organizao em estudo. O trabalho teve ainda o objetivo de investigar, atravs de uma anlise comparativa os motivos que levaram a empresa estudada a abandonar o MRP, apesar de sua longa experincia neste sistema, e decidir pela implementao da TOC ao invs do JIT. 2. A Teoria das Restries (TOC Theory of Constraints) 2.1. Princpio bsico e passos da TOC A TOC se popularizou na dcada de 1980 graas ao livro: A Meta, Goldratt e Cox (1993), que, escrito na forma de romance, se tornou um best seller no universo empresarial. Neste livro, Goldratt, formado em Fsica, procurou transpor os fenmenos e algumas leis da Fsica para o universo de produo e manufatura e, posteriormente, para as organizaes de uma forma geral. A TOC corresponde a uma filosofia que visa o melhoramento da empresa, atravs de um processo contnuo e dinmico. Tem como foco a gesto de atividades que restringem o desempenho da empresa. Segundo Goldratt e Cox (1993), qualquer sistema possui, no mnimo, uma restrio (gargalo). Segundo Ruhl (1996), a idia fundamental da TOC que as restries determinam a performance de algum sistema, portanto, os gerentes no deveriam focalizar-se na reduo de custos e sim no gerenciamento das restries do sistema. A TOC pode ser compreendida atravs da analogia de uma corrente. Uma corrente to forte quanto o mais fraco dos seus elos. E, para uma organizao (com fins lucrativos), restrio pode ser entendida como tudo aquilo que a impede de atingir a sua meta: Ganhar mais dinheiro agora, e no futuro, Goldratt (1991, p.13). Na viso da TOC, se apenas alguns poucos elementos definem a performance de um sistema, ento no faz sentido tentar melhorar tudo, mas sim colocar todo o foco e ateno naqueles poucos elementos que impedem a empresa de atingir os seus objetivos: os gargalos, no linguajar prprio do cho de fbrica, ou nas restries, usando-se um conceito mais abrangente. Deste raciocnio decorre o mtodo de cinco passos preconizado pela TOC, Goldratt (1990). 1) Identificar as Restries do Sistema; 2) Explorar as Restries do Sistema (explorar no sentido de extrair a mxima performance da restrio, pois esta determinar a performance de todo o sistema); 3) Subordinar tudo Restrio (pois a restrio dever ditar o ritmo do sistema); 4) Elevar as Restries do sistema (se, mesmo aps o passo 2, a restrio continua, esta deve ser elevada, o que geralmente implica em necessidade de investimento); 5) Voltar ao passo 1, a fim de focar a nova restrio (este mtodo deve ser encarado como um processo de aprimoramento contnuo, no se deve permitir que a inrcia se torne a restrio do sistema). As primeiras implementaes de TOC se deram no cho de fbrica. E, alm das restries fsicas de capacidade (gargalos), vrios outros tipos de restries podem ser encontrados: restries internas (capabilidade), externas organizao (fornecedores, mercado), restries de polticas (regras, procedimento, normas) como tambm restries

impostas por paradigmas (costumes, crenas, princpios). Nos ltimos anos, Goldratt tem se envolvido com outro lado da TOC menos conhecido que uma ferramenta genrica de soluo de problemas (conhecida como PR Processos de Raciocnio). Este trabalho, contudo, contempla o seu lado mais conhecido: a TOC aplicada logstica interna. 2.2. O Modelo TPC (Tambor, Pulmo e Corda) O modelo de funcionamento da TOC constitudo por trs elementos, chamados tambor, pulmo e corda. O Tambor, como chamado a restrio, ou mais propriamente o recurso restritivo. Como o termo sugere, o recurso restritivo deve ditar o ritmo do sistema. O recurso restritivo estabelece a capacidade do sistema e subordina os demais recursos a ele, quer a restrio seja interna, quer seja atravs do mercado (demanda). O mercado deve, na realidade, ser considerado a primeira restrio do sistema. O Pulmo, que representa a proteo do sistema contra as variabilidades, contra os ataques de murphy (variabilidade). o preo que deve ser pago, na moeda inventrio, a fim de proteger o sistema contra as flutuaes, caractersticas de sistemas complexos. Entretanto, o pulmo no deve ser visto como estoque de segurana (conceito muito utilizado no MRP), mas sim como uma antecipao de tempo cuja conseqncia o inventrio fsico. Ou seja, o material programado para estar disponvel antes do tempo necessrio. Alm disso, pulmes so estabelecidos apenas em pontos estratgicos do sistema. A Corda, que o elemento sincronizador do sistema. Em ltima anlise estabelece o sincronismo entre a demanda e as restries, e entre estas e o fornecedor. este elemento que assegura que todos os recursos do sistema esto ritmados (subordinados) restrio, seja ela interna (de capacidade) ou representada pelo mercado. 2.3. A proposta de novos paradigmas A TOC parece simplesmente refletir o bom senso, contudo ela questiona vrios mitos comumente aceitos no mundo da manufatura, Ruhl (1996) e Calia (2000). O primeiro mito da Produo Balanceada, pois para a TOC, a conseqncia de se tentar balancear a produo a gerao de inventrio, necessrio para se atenuar as variaes do sistema. A TOC entende que deve-se aceitar a variabilidade do sistema e o desbalanceamento como um fato do mundo real. Assim, para a TOC, o ritmo da produo deve ser ditado pelos tambores e no pelas capacidade dos diferentes recursos. E, como afirma o 1.o princpio da TOC: Deve-se procurar balancear o fluxo e no a capacidade (Corra e Gianesi, 1993, p. 163). O segundo o mito da Eficincia. Na viso tradicional, a eficincia do sistema a somatria da eficincia de cada um de seus componentes (Goldratt e Fox, 1989). Ou seja, quando todos os recursos de uma fbrica estiverem produzindo conforme a sua capacidade mxima, ento pode-se afirmar que esta fbrica 100% eficiente. J, para a TOC, uma fbrica em que todos trabalham todo o tempo, uma fbrica ineficiente, pois, se a restrio determina a performance do sistema de nada vale aumentar a eficincia dos recursos no restritivos. E defende que deve-se medir a eficincia do sistema, e no de suas partes. Alm disto, o conceito tradicional de eficincia est firmemente arraigado na contabilidade de custos, que tambm ferozmente combatida pela TOC. Este mito particularmente apontado por Noreen, Smith e Mackey (1996, p. 38): Anos de relatrios sobre a eficincia dos recursos humanos e a utilizao de mquinas, condicionaram os envolvidos a um sistema em que o objetivo aparente manter ocupados a todos, homens e mquinas, todo o tempo... Crdito dado para tudo que for transferido do centro de trabalho, quer

vendido ou no, de modo que as avaliaes de desempenho baseadas em relatrios de eficincia da mo de obra e utilizao das mquinas so elementos poderosos para a criao de excesso de inventrios de material em processo. O terceiro o mito do Lote Econmico, conceito que tambm nasce de uma medida local. Ele estabelecido em funo do tempo de setup e do tempo do processo. Como a Contabilidade de Custos tradicional costuma ratear o tempo de setup pelas peas produzidas, quanto maior o lote menor ser o preo unitrio de cada pea produzida. Para a TOC, o conceito de lote econmico no pode ser aplicado indiscriminadamente. Deve-se economizar o setup dos recursos gargalos, pois uma hora ganha em um recurso gargalo uma hora ganha em todo o sistema, contudo no faz sentido a economia de tempo em um recurso no-gargalo. Conforme o 5.o princpio da TOC: uma hora ganha num recurso no-gargalo no nada, s uma miragem (Corrra e Gianesi, 1993, p.163). O lote econmico alm de poder provocar aumento de inventrio, poder provocar problemas no fluxo do material, uma vez que, nos sistemas tradicionais, o lote de transferncia costuma ser igual ao lote econmico. Para a TOC, o tamanho do lote de transferncia pode ser fracionado a fim de agilizar o fluxo do material.. O quarto o mito de programar e melhorar tudo. Na viso tradicional, muitas vezes assume-se que o fato de se manter toda a fbrica programada propiciar um melhor controle. Segundo a TOC, as variabilidades obrigaro a um trabalho exaustivo de controle e constante reprogramao. Todo o esforo deveria ser concentrado em alguns poucos elementos do sistema, aqueles que determinam a performance do sistema. Princpio semelhante se aplica questo da melhoria. No h como ser contra o princpio de melhoria contnua ou contra as tcnicas de busca da causa-raiz de problemas, etc, entretanto, importante lembrar que os recursos, em qualquer organizao, so finitos. Portanto, deve-se focar nos poucos elementos que, se fortalecidos, afetaro o desempenho do sistema. Esta caracterstica da TOC, a focalizao, vale frisar, possibilita sinergia entre a TOC e o JIT/TQM. Como afirmam Noreen, Smith e Mackey (1996,p.43): a TOC ajuda a identificar onde as ferramentas de TQM devem ser utilizadas. Algum declarou: O JIT melhora essencialmente os prazos de entrega, o TQM melhora as pessoas, e a TOC fornece o foco para todo o processo de aprimoramento. 3. O software Thru-Put O software Thru-Put, desenvolvido pela empresa estadunidense Mapics, um sistema APS (Advanced Planning and Scheduling System), que foi desenvolvido com base nos princpios, passos e elementos da TOC. O Thru-Put um software que utiliza toda a gama de dados necessrios para o planejamento da necessidade de suprimentos bem como da programao do cho de fbrica, determinando os nveis de inventrio e o desempenho de entrega aos clientes. Para tanto, ele necessita de informaes da demanda, do inventrio, roteiros de fabricao, ordens de compra, ordens de produo, etc. De posse destas informaes o planejador identifica as restries para, em seguida, explor-las e subordinar todos os recursos no restritivos s restries. No universo dos softwares de gerenciamento de cadeia logstica,o Thru-Put classificado como um software do tipo APS Advanced Planning and Scheduling Systems, cuja principal caracterstica o planejamento finito de capacidade, em oposio ao MRP (que trabalha com capacidade infinita). E, segundo Pedroso e Corra (1996), dentro da categoria dos softwares APS, pode ser considerado como sendo um sistema matemtico heurstico (trata de algoritmos complexos e mtodos baseados em gargalos), fechado (o usurio define alguns

critrios, mas a responsabilidade pela deciso do sistema) e de gesto integrada (a gesto da capacidade totalmente integrada gesto de materiais). Quando Goldratt lanou as bases tericas da TOC, em meados da dcada de 1980, no havia softwares que pudessem viabilizar a implementao da teoria. Apesar do sucesso que marcou o lanamento da teoria, poucas empresas efetivamente se dispuseram a implementla, pois faltava um sistema que pudesse trabalhar com um volume de dados to grande. Na dcada de 1990 comeam a surgir os primeiros softwares baseados na teoria. A importncia do uso de um software facilmente compreensvel se levarmos em considerao a enorme gama de dados necessria para o planejamento de materiais e programao do cho de fbrica. Alm disso, considerando-se as freqentes alteraes dos dados que abastecem o sistema de logstica e a necessidade de respostas rpidas, um sistema especialista um componente crtico para uma implementao bem sucedida. O software Thru-Put, na viso de Goldratt (1991), atende os requisitos bsicos de um sistema de informao, uma vez que: um sistema de informao (e no um sistema de dados). Dessa forma, se prope a fornecer a resposta solicitada (informao) e no um punhado de dados que precisaria ser interpretado e manipulado para se obter a informao desejada; Possui os trs blocos componentes de um sistema de informao: a programao (no caso de um sistema de logstica o resultado desta programao o planejamento de materiais e do cho de fbrica), o controle (a fim de se verificar os desvios do planejado) e a capacidade de simulao do tipo se...ento; Fornece informao com rapidez. Tendo em vista o carter altamente dinmico do ambiente de logstica, fundamental poder analisar as mudanas (como, por exemplo, causadas por alteraes na demanda, atrasos de fornecedor, etc.) e re-planejar a fim de reagir rapidamente. 4. Mtodo de Pesquisa O estudo de caso foi a opo metodolgica para esta pesquisa por ser uma metodologia adequada para analisar um fenmeno atual dentro de um contexto real, Yin (2001). As bases tericas que delinearam esta opo metodolgica esto no campo da pesquisa qualitativa, o que justificado pelo objetivo deste trabalho e, essencialmente por se tratar de analisar os resultados alcanados pela implementao de um software fundamentado na TOC, em uma organizao industrial de grande porte, a partir das experincias de um dos autores e das percepes dos membros da equipe envolvida com a implementao do projeto. Utilizou-se como procedimento metodolgico a pesquisa-ao, definida por Thilollent (2000) como um tipo de pesquisa social concebida e realizada para a resoluo de um problema, onde os pesquisadores e envolvidos no problema trabalham de modo cooperativo ou participativo. A pesquisa-ao atende dois objetivos bsicos: o prtico e o do conhecimento. Pode-se entender o primeiro como a contribuio da pesquisa na soluo do problema em questo e o segundo como o conhecimento gerado a partir da soluo do problema. A participao do primeiro autor deste trabalho ocorreu durante a fase de implementao do projeto, desde o seu incio (Janeiro/98) at o final do perodo estudado (Novembro/98), configurando uma pesquisa participante ou pesquisa-ao. O autor foi o responsvel tcnico pelo projeto, como responsvel pela rea de TI da empresa, com grande envolvimento. Para explorar adequadamente o software, teve que conhecer detalhadamente os conceitos da TOC, uma vez que o software Thru-Put ser totalmente baseado na TOC. Para o desenvolvimento do estudo de caso, alm das observaes participantes, percepes e registros pessoais efetuados pelo primeiro autor no processo de implementao do projeto, os seguintes instrumentos de coleta de dados foram utilizados:

Anlise de documentos internos da empresa: apresentaes, atas de reunio, cronogramas, manual da qualidade, e-mails, circulares internas, etc.; Registros (indicadores) financeiros e operacionais, mantidos pelas reas de Finanas e de Materiais e Logstica; Entrevistas com a equipe envolvida com o projeto e reviso do material contido neste trabalho com o Gerente de Materiais e Logstica.

5. A Empresa estudada Arvin Meritor do Brasil A Arvin Meritor do Brasil pertence a um grupo estadunidense que atua na rea automotiva, tendo, como clientes, vrias montadoras de veculos. Atua em cerca de 25 pases, empregando aproximadamente 36.000 funcionrios, com um faturamento anual da ordem de 7,5 bilhes de dlares, segundo boletins informativos da empresa. A empresa um fornecedor sistemista que abastece diretamente as montadoras brasileiras. A organizao estudada neste trabalho, em particular, fabrica eixos e componentes para veculos pesados e situa-se na grande So Paulo. Foi fundada em 1957, atravs de uma joint venture de um grupo nacional com um grupo estadunidense, responsvel na poca somente pelo fornecimento da tecnologia dos produtos. At 1987 foi gerida por uma administrao familiar, quando ento foi incorporada ao grupo americano e sua administrao comeou a adquirir um tom mais profissional. Em 1997, graas a um spin off (desmembramento) do grupo diversificado que lhe deu origem, nasce uma nova empresa, focada no mercado automotivo, com identidade e misso prprias. A empresa projeta, testa e manufatura uma grande variedade de eixos e componentes, atuando tambm no mercado de reposio e vendendo para outros pases da Amrica do Sul, para os Estados Unidos e Europa. Trata-se de uma empresa de classe mundial, alm de uma fornecedora de autopeas de primeiro nvel (tier 1), uma sistemista que abastece diretamente vrias montadoras de nibus, caminhes e veculos fora-de-estrada. Conta com cerca de 800 funcionrios. A empresa adota uma estrutura matricial, de maneira que muitos gerentes se reportam diretamente ou indiretamente ao headquarter da corporao. Esta estrutura considerada essencial para a empresa adotar e implementar estratgias globais bem como fazer uso de sinergia entre as suas diferentes plantas. Tal estrutura foi determinante para a adoo da TOC, conforme ser visto no captulo a seguir, que trata da razo da escolha da TOC e do Thru-Put. A rea de Materiais e Logstica, que encabeou a implementao da TOC, reporta-se gerncia local e tambm ao Vice-Presidente de Materiais e Logstica da corporao. Com relao ao produto e aos processos de manufatura, a empresa projeta e fabrica eixos trativos, eixos dianteiros direcionais, carcaas, forjados de preciso, engrenagens e forjados semi-acabados para caminhes, nibus e veculos fora-de-estrada. O eixo um produto bastante complexo, tanto do ponto de vista de engenharia como do ponto de vista de manufatura, dado o nmero expressivo de componentes (cerca de 150) e o processo de fabricao envolvido. A fbrica composta por vrias linhas de usinagem (corte de engrenagens, semi-eixos, carcaas, etc.), incluindo-se tratamento trmico e uma linha de forjaria de preciso, alm da linha de montagem e laboratrio de teste. A sua cadeia logstica envolve fornecedores e clientes internacionais, da Europa e Estados Unidos, alm de vrios parceiros que realizam diversas operaes de usinagem. Sua manufatura do tipo make to order (produzido sob encomenda), ou seja, o processo de fabricao se baseia em ordens de fabricao. 6. A opo pela TOC e pelo Thru-Put

A deciso pela implementao da Teoria das Restries no foi local, foi uma deciso da Vice-Presidncia de Materiais e Logstica da diviso a que a empresa pertence. A deciso pela adoo da TOC foi tomada em 1997. Com base nesta definio, iniciou-se um trabalho de fit analysis para a escolha do software. O Thru-Put foi escolhido por ser considerado o sistema mais aderente a TOC, conforme observado por Pedroso e Corra (1996). Tanto a diviso como a empresa, objeto deste estudo, eram antigas usurias do sistema MRP. Problemas como excesso de inventrio, falta de confiabilidade na data de entrega e o excessivo trabalho manual para as atividades de planejamento e re-planejamento motivaram a rea de Logstica a avaliar algumas alternativas: continuar com o MRP, implementar um sistema baseado em JIT/TQM ou, ento, um sistema baseado na TOC, que foi a opo escolhida. O Tabela 1 compara as variveis, e permite entender as razes que levaram a Arvin Meritor do Brasil a optar pela TOC. Tabela 1 Quadro comparativo entre a TOC e o MRP, JIT e TQM

MRP TOC Capacidade infinita de produo. O planejamento Capacidade finita de produo. O primeiro plano inicial, primeiro resultado do MRP, pressupe que a gerado pela TOC j leva em conta as restries de capacidade de produo infinita (Goldratt, 1991). capacidade. Todo modelo deve se aproximar o mximo possvel da realidade e a realidade bem ntida: a capacidade de produo sempre finita, limitada. Cabe ao programador adequar o plano gerado pelo Na TOC o primeiro plano gerado j leva em MRP capacidade existente (Goldratt, 1991). considerao todas as restries de capacidade da produo. No h sentido em se obrigar o programador a dedicar um tempo enorme para ajustar o plano realidade: o computador pode fazer isto em questo de minutos e sem cometer erros. Todo centro de trabalho deve ser programado. A Programaes so geradas somente para uns poucos programao deve ser rigidamente seguida e recursos: expedio (entrega) e tambores. Toda a monitorada (Corra e Gianesi, 1993). ateno voltada para os poucos recursos que limitam o ganho. No h sentido em se controlar da mesma forma um gargalo e um centro de trabalho com grande capacidade protetiva. JIT TOC O mercado puxa a produo, em vez de empurr-la O mercado puxa a produo que pode atend-lo com a como acontece com o MRP. O ritmo de produo mxima capacidade de fluxo. O ritmo da produo estabelecido pelo mercado (Corra e Gianesi, 1993). estabelecido no somente pelo mercado, mas tambm pelos recursos restritivos. O material deve estar disponvel para a prxima Sempre que houver risco de afetar o desempenho operao na quantidade certa e no momento certo, nem mximo do sistema, deve-se estabelecer pulmes a fim antes e nem depois. Idealmente, o inventrio deve ser de gerar inventrio que proteger os tambores contra as zero (Goldratt, 1991). variabilidades sempre existentes em um ambiente de produo. TQM TOC Toda organizao deve ter como meta a variabilidade Murphy estar sempre presente em qualquer ambiente igual a zero para os seus processos. As causas de de produo. Tanto maior a sua complexidade e noquaisquer paradas da produo, ainda que potenciais, repetibilidade, maior ser a probabilidade de se causar devem ser identificadas e eliminadas (Goldratt, 1991). danos ao sistema. A variabilidade, apesar de indesejvel, nunca ser completamente eliminada e, portanto, precisa ser prevista.

Fonte: Elaborado pelos autores, baseado em documentos da empresa e em Corra e Gianesi (1993)

O fato de as empresas desta diviso possurem um ambiente de manufatura complexo e com baixa repetitibilidade foi um fator de peso para esta definio. Com efeito, a maioria das plantas desta diviso trabalha com diversos processos de usinagem, em um ambiente complexo de manufatura e com baixos volumes, devido ao alto mix de produo. Esta uma

situao bastante diferente de vrias montadoras de veculos que experimentaram um enorme sucesso com a filosofia JIT. Nestas empresas, os processos so bastante repetitivos e trabalhase com altos volumes de produo. Este cenrio facilita aes no sentido de se reduzir ou minimizar a variabilidade dos processos, condio fundamental para a adoo do JIT. Apesar dos investimentos j feitos no parque fabril, a direo da empresa ponderou que muito tempo e muito investimento seriam necessrios para que se colhesse os resultados prometidos pelo JIT. E a empresa no dispunha de tempo e nem dos volumes de investimentos necessrios para assegurar competitividade no curto prazo. Para entender as razes que levaram a empresa a decidir por descontinuar o MRP e a optar pela TOC em detrimento do JIT, necessrio lembrar dos conceito envolvidos. Uma diferena conceitual que a TOC regula o ritmo da produo e do fornecimento de suprimentos no s atravs da demanda (como o JIT), mas tambm atravs dos gargalos. Alm disso, admitindo a existncia da variabilidade, a TOC criou mecanismos de proteo. Estas foram as principais razes que levaram a empresa a optar pela TOC. Razes especficas esto relacionadas caractersticas da empresa, tais como mix de produtos grande, baixos volumes de produo, grande nmero de fornecedores e manufatura complexa. Todos estes fatores fazem com que seja muito difcil eliminar a variabilidade. A empresa considerou que muito tempo e muito dinheiro seriam necessrios para que isto fosse possvel. Esta uma situao muito diferente de uma montadora de veculos, por exemplo, que trabalha com processos altamente repetitivos e com volumes grandes de produo (e onde o JIT foi muito bem sucedido, como na Toyota). 7. A Implementao do software Thru-Put O projeto foi iniciado em Janeiro de 1998. A figura 1 ilustra as principais atividades relacionadas implementao do projeto, atividades estas que sero discutidas a seguir. Figura 1: Cronograma de Implementao do Projeto

Id 1 2 3 4 5 6 7 8 9 10 11 12 Principais atividades do projeto 1998 Jan Fev Mar Abr Maio Jun Jul Ago Set Out Nov Dez

Lanamento do Projeto Formao do time e elaborao do cronograma Treinamento de TOC Treinamento do Thru- Put Preparao e Integridade dos Dados (do Host Systems) Desenvolvimento do interface: Host e Thru-Put (download) Construo do Modelo TPC Simulao e Testes Implementao - Fase I (Programao da Produo) Gerenciamento de Pulmes e Monitorao dos Indicadores Desenvolvimento do interface: upload (ordens de compra) Implementao - Fase II (Programao de Suprimentos)

4.02

Fonte: Elaborado pelos autores a partir de documentos da empresa. O lanamento do projeto foi conduzido pelo vice-presidente de materiais e teve importncia fundamental para o sucesso do projeto. Foi marcada por um workshop de dois dias com todos gerentes e diretores, alm de vrias reunies e discusses individuais. Esta fase foi muito bem sucedida: a importncia e prioridade do projeto foi bem compreendida, novos indicadores foram definidos e se conseguiu os recursos necessrios bem como o envolvimento e comprometimento da gerncia local para com o projeto.

Logo aps o lanamento formou-se o time do projeto pelos gerentes da rea de Tecnologia da Informao e da rea de Materiais, por um analista de sistemas e por um dos planejadores da produo, alm de um consultor proveniente dos Estados Unidos. Responsabilidades e cronograma detalhado foram definidos. E, alm desta linha de frente, vrios outros profissionais foram diretamente envolvidos com o projeto: programadores da produo e de suprimentos, supervisores da produo, representantes da rea de Qualidade, Manuteno e Vendas, alm das pessoas envolvidas com a integridade e acuracidade dos dados utilizados pelo Thru-Put (Roteiros, Lista de Materiais, Inventrios, etc.). A fim de viabilizar a implementao da TOC e Thru-Put dois novos papis foram definidos, o do planejador central e do supervisor de pulmes. O planejador central desempenha um papel fundamental no modelo TOC. A viso holstica da TOC exige a figura de algum que tenha a viso de todo o sistema, de forma que os vrios planejadores de linha e de suprimentos deram lugar a um nico planejador. O supervisor de pulmes gerencia os pulmes, identificam eventuais folgas ou buracos, e tomam as medidas necessrias ao restabelecimento do plano original, gerado pelo planejador central. A formao da equipe e a definio de novos papis foi bem sucedida, apesar das dificuldades enfrentadas pelo fato do vice-presidente de Materiais e o consultor do Thru-Put falarem somente ingls, o foi um fator complicador durante todo o projeto, para o relacionamento com a equipe. O treinamento uma atividade particularmente importante pois a TOC no um sistema mecnico, exigindo tanto do planejador central como do supervisor de pulmes um conhecimento muito bom da teoria. O treinamento foi deficiente por dois motivos. Primeio o projeto teve que ser acelerado em funo da implementao de um sistema ERP, que no poderia ser adiado. Em decorrncia, algumas etapas foram simplificadas ou reduzidas. O segundo motivo foi que o foco principal do consultor Thru-Put era claramente a implementao do software e no a discusso dos princpios da TOC. No houve um treinamento formal que oferecesse uma viso geral do software, de maneira a explorar todas as suas funcionalidades e relatrios. As funcionalidades necessrias implementao foram exploradas na medida em que sua utilizao se fazia necessria. Por outro lado, o consultor envolvido com a implementao conhecia bem o produto, de forma que a deficincia de um treinamento formal no foi sentida durante, mas somente aps a implementao. A qualidade dos dados fundamental em qualquer projeto e este no foi exceo. O plano gerado pelo Thru-Put deveria ser realista, este um dos pressupostos da TOC. No havia sentido em se corrigir o plano manualmente, mesmo porque a tendncia natural seria voltar aos paradigmas anteriores, o que poderia colocar em risco o sucesso do projeto. Houve um esforo concentrado no sentido de se revisar os dados necessrios ao Thru-Put, principalmente os dados estticos: roteiros, listas de materiais, cadastro de itens e de centros de trabalho. Esta medida assegurou a qualidade dos dados requerida para o processamento do Thru-Put. O sistema Host, no presente caso, era formado por vrios sistemas desenvolvidos internamente. Era necessrio desenvolver o interface entre estes sistemas e o Thru-Put. Primeiramente foi desenvolvido o processo conhecido como download, com o objetivo de alimentar o Thru-Put com todas as informaes necessrias para o seu funcionamento: inventrio, demanda, ordens de compra, ordens de produo, roteiros, listas de materias, etc. A necessidade de desenvolvimento do interface fez com que a implementao do projeto fosse dividida em duas fases. Na primeira, implementou-se a programao do cho de fbrica. Os fornecedores continuaram a serem programados pelo MRP. Somente quando o upload das ordens de compra foi desenvolvido, na segunda fase, que a programao de suprimentos passou a ser gerada pelo Thru-Put. O interface funcionou conforme especificado.

10

Optou-se pelo modelo TPC (Tambor-Pulmo-Corda) como base para a implementao a partir das informaes recebidas dos participantes do time de implementao. Este modelo no foi discutido com as diversas partes envolvidas e o seu entendimento ficou prejudicado, mesmo porque o treinamento em TOC, que serve de base para a sua criao e entendimento, foi deficiente, como j comentado. A falta de refinamento do modelo inicial no trouxe maiores problemas implementao, contudo houve necessidade de se rediscuti-lo aps a implementao. Uma vez definido o modelo TPC e concludo o interface com o Host system (download) foram carregados todos os dados no Thru-Put e executadas vrias sesses de planejamento para simulao e testes. Esta prtica serviu para se fazer algumas correes no modelo TPC inicial, nos dados provenientes do sistema Host e, principalmente, para se analisar se a programao gerada pelo Thru-Put tinha a confiabilidade necessria para sua implementao. Esta atividade foi bem sucedida e, como conseqncia, no se verificou nenhum transtorno significativo quando da implementao do sistema. A primeira fase da implementao foi a programao da produo. Uma atividade crtica nesta fase foi o treinamento e conscientizao de todos os envolvidos com o projeto, que incluiu inclusive as reas de Compras e todo o pessoal do cho de fbrica. Era preciso deixar claro os novos indicadores e os novos comportamentos esperados. A implementao foi bem sucedida, apesar das grandes mudanas introduzidas, no se verrificou maiores transtornos. Apesar do grande esforo para coleta e tabulao dos dados necessrios para o controle de execuo e desempenho do sistema, o sistema foi bem monitorado. Os indicadores mais importantes da TOC e o nvel dos pulmes passaram a ser monitorados diariamente, de maneira a assegurar que o plano fosse cumprido sem desvios significativos. O desenvolvimento do Interface Thru-Put e Host: upload (Ordens de Compra) possibilitou atualizar automaticamente as informaes de ordens de compra e programao de suprimentos no sistema Host. O upload das ordens de trabalho no chegou a ser desenvolvido. Este interface possibilitou a implementao completa do Thru-Put, conseguida na prxima fase. A segunda fase da implementao foi a programao de suprimentos. Em Novembro de 98 a programao de suprimentos comeou a ser gerada pelo Thru-Put e enviada aos fornecedores. O MRP pode, ento, ser descontinuado e a transio ocorreu sem maiores transtornos. Percebeu-se que, a despeito da deficincia de treinamento da TOC e do Thru-Put, da barreira da lngua e do reduzido tempo de implementao, o processo de implementao foi muito bem sucedido, tendo se cumprido as metas originalmente estipuladas, em termos de prazo e escopo. A motivao e o comprometimento do time e de vrias outras pessoas envolvidas diretamente com o projeto foram, sem dvida, fatores crticos de sucesso. 8. Resultados Alcanados O estudo dos resultados alcanados baseou-se em vrios indicadores numricos, alguns tradicionais e outros sugeridos pela TOC, bem como em benefcios no mensurveis percebidos pela organizao. Foram escolhidos os seguintes indicadores: Throughput (Ganho), Despesas Operacionais, Inventrio, Giros de Inventrio, Produtividade, Lead time de Fabricao e Performance (desempenho) de Entrega aos clientes. Como visto no Cronograma do Projeto (Figura 1) a implementao se deu em duas fases: em Junho/98 foi implementada a programao da produo e em Novembro/98 a programao de entrega para os fornecedores. O ms de Maio/98 serviu como base para calcular a variao dos indicadores (utilizou-se base 100). O ms de Maio/99 serviu como

11

referncia para se avaliar a evoluo dos indicadores, tendo sido decorridos 6 meses a partir da implementao total do Thru-Put. importante observar que a prpria natureza de um estudo de caso faz com que no seja possvel isolar o fenmeno estudado de variveis externas, contudo, tomou-se alguns cuidados para procurar garantir a correlao entre a causa e efeito estudados. Com esse objetivo vrias pessoas foram entrevistadas, no tendo se identificado outras variveis que pudessem explicar a variao nos indicadores analisados, pois no perodo estudado no foi identificada nenhuma mudana significativa nas condies de mercado como, por exemplo, alteraes bruscas de demanda/mix de produo, alteraes significativas de preos, etc. Alm disso no foram identificadas aes internas que pudessem justificar os resultados alcanados, por exemplo, alterao de polticas comerciais, de estoque, mudanas de fornecedores importantes, decises de fazer versus comprar, etc. A empresa no alterou critrios contbeis em funo da implementao da TOC, ou seja, continuou a usar critrios de custeio por absoro para calcular os indicadores que sero mostrados a seguir. A diferena bsica entre a viso da TOC e do custeio por absoro que, para a TOC, no h sentido em se ratear despesas no custo dos produtos e no inventrio. Para a TOC, o custo do inventrio e do produto deve ser constitudo pela matria-prima e outros custos tais como frete, beneficiamento por terceiros, etc. Tal constatao, para os objetivos deste trabalho, no representa um problema pois h interesse na anlise comparativa do perodo anterior e posterior implementao (e no nos seus valores absolutos) e, em nenhum caso houve alterao das frmulas adotadas. Observou-se, portanto, para o perodo estudado, um princpio bsico da Contabilidade: o da Consistncia (Martins, 1987). A variao dos indicadores relacionados a seguir foi calculada com base na posio de Maio/98 versus Maio/99. 8.1 Throughput (Ganho) O Throughput um dos trs indicadores fundamentais da TOC, juntamente com as Despesas Operacionais e Inventrio, analisados a seguir. definido como o ndice pela qual o sistema gera dinheiro, atravs da vendas. o resultado da Receita de Vendas Lquidas menos Despesas Variveis, onde despesas variveis a soma do custo de matria-prima, frete, outside, etc. Apesar do Throughput ser um indicador fundamental da TOC, ele no diretamente influenciado pela sua implementao. Com efeito, o Throughput varia em funo do volume de vendas, margem de rentabilidade dos produtos e mix de produo, e nenhuma dessas variveis diretamente impactada pela TOC. O Throughput registrou um aumento de 33,7%. 8.2. Despesas Operacionais Despesa Operacional , na viso da TOC, aquilo que o sistema gasta para transformar o inventrio em ganho. Da mesma forma que o Throughput, as Despesas Operacionais no so diretamente influenciadas pela aplicao da TOC. Na verdade, decises gerenciais (admitir ou reduzir pessoal, etc.), aumento de salrios, depreciao dos investimentos, entre outros fatores, que influenciam diretamente este indicador. As Despesas Operacionais foram reduzidas em 5,1%, no perodo estudado. 8.3. Inventrio A reduo do Inventrio acentuou-se somente aps a implementao da segunda fase, em Novembro/98. A primeira fase de implementao contemplou somente a programao da produo, as compras continuaram a ser planejadas pelo MRP. Somente a partir de Novembro/98 as compras passaram a ser programadas pelo Thru-Put. Inventrio o terceiro

12

indicador fundamental da TOC e, diferentemente do Throughput e Despesas Operacionais, diretamente afetado pela sua implementao. O valor do Inventrio foi reduzido em 38,3%, no perodo estudado. 8.4. Giros de Inventrio e Produtividade A frmula utilizada para clculo do nmero de Giros de Inventrio foi diferente da recomendada pela TOC (Giros de Inventrio = Throughput / Inventrio). Utilizou-se a seguinte frmula: Custo anual das Vendas / Inventrio. Observar que tanto o Custo das Vendas como o Inventrio foram calculados dentro da metodologia da contabilidade de custos tradicional. A Produtividade o resultado da relao entre o Throughput e Despesas Operacionais. O nmero de Giros de Inventrio e o ndice de Produtividade so considerados indicadores operacionais, na viso da TOC. Os Giros de Inventrio aumentaram em 38,2%, passando de 5 a 6,9 giros por ano, no perodo estudado. A Produtividade aumentou em 40,9%, passando de 0,23 para 0,33. 8.5. Material em Processo e Lead time de Fabricao O Material em Processo parte do inventrio total da empresa. O Lead time de Fabricao representa o tempo mdio para se fabricar o produto. Foi calculado com base na seguinte frmula: Lead time Fabr. = 360 dias / (Custo anual das Merc. Vendidas / Valor do Material em Processo). A frmula empregada para o clculo deste indicador procura quantificar uma relao bastante conhecida: quanto menor o Inventrio em Processo, menor o tempo para se fabricar um produto. A reduo do Material em Processo ocorreu logo aps a implementao da fase I (Programao da Produo), diferentemente do Inventrio como um todo, cuja reduo s foi sentida aps a implementao da fase II (Programao de Suprimentos). O valor do Material em Processo, parte do valor total do Inventrio, um indicador fundamental da TOC. O Lead time de Fabricao um indicador relacionado competitividade da empresa. O valor do Material em Processo foi reduzido em 50,3%, no perodo estudado. O Lead time mdio de Fabricao foi reduzido em 42,1%, passando de 31,4 para 18,2 dias. 8.6. Performance de Entregas Mede a pontualidade de entregas: produtos devem ser entregues na data e quantidade solicitadas pelo cliente. Este um indicador associado competitividade da empresa e,..muito importante para a TOC, posto que se persegue a reduo de Inventrio e, simultaneamente, a melhora da performance de entrega aos clientes. A Performance de Entregas melhorou em 17,1%, passando de 82% a 96%, no perodo estudado. Apesar dos vrios problemas experimentados na fase de implementao e do tempo reduzido para a implementao do projeto, os resultados obtidos como evidenciados pelos indicadores mencionados acima foram bastante expressivos. Alm disso, a transio do gerenciamento baseado em MRP para TOC ocorreu sem maiores problemas, no tendo afetado negativamente clientes e fornecedores. 8.7. Resultados no mensurveis Objetivou-se analisar os resultados trazidos pela TOC mediante o estudo de indicadores numricos. Como afirma Goldratt, se a meta da empresa financeira, deve existir indicadores numricos que permitam verificar se a empresa est se aproximando ou desviando de sua meta. Alm dos aspectos mensurveis, outros aspectos importantes resultantes da implementao da TOC e do Thru-Put foram percebidos pela organizao, destacando-se:

13

A simplicidade de planejamento e controle da produo - o fato de se gerar programaes para alguns poucos recursos (tambores, montagem, expedio) e de controlar os recursos livres atravs do gerenciamento dos pulmes, introduziu bastante simplicidade nas atividades de planejamento e controle da produo; A rapidez na elaborao do planejamento - uma sesso de planejamento completa, compreendendo download, simulaes, tomada de decises, upload passou a ser executada em cerca de trs horas. Esta rapidez possibilitou, entre outras coisas, reao rpida s mudanas bruscas do mercado; A integrao da rea de produo com reas auxiliares - a programao gerada passou a levar em conta necessidades de manuteno preventiva, previamente negociada com a rea de Manuteno. O foco nos recursos crticos tambm passou a auxiliar as reas auxiliares (Manuteno, Engenharia Industrial e de Processos) a priorizarem aes relativas ao aumento da confiabilidade e velocidade nos processos de produo; A Coerncia de decises - ao se adotar uma filosofia de gerenciamento consistente, eliminou-se ou minimizou-se a freqncia de decises tomadas visando melhorias locais, com vises limitadas do negcio, a to conhecida abordagem just in case; A integrao entre os diversos atores da cadeia logstica - o Thru-Put, na categoria de uma soluo APS, passou a conectar os vrios elementos da cadeia logstica: demanda, suprimentos, estoques e cho de fbrica. Tal caracterstica possibilitou uma maior integrao entre as reas de Vendas, Compras, Planejamento e Produo; A facilidade de se fazer simulaes as simulaes passaram a ser feitas em questo de minutos, permitindo avaliar diferentes cenrios e impactos em relao ao atendimento da demanda, utilizao da capacidade instalada, da mo de obra, etc.; A gerao de uma programao realista- o planejamento gerado pelo Thru-Put, que j considera as restries de materiais e de capacidade, possibilitou que decises do tipo salvar setups, fazer horas extras, utilizao de centros de trabalho alternativos, etc. fossem tomadas em tempo de planejamento, a fim de assegurar uma programao exeqvel.

9. Aes propostas para consolidao do projeto Aps a implementao do Thru-Put a empresa substituiu seus sistemas internos por um ERP (Oracle) e promoveu a sua integrao com o Thru-Put. Com esta iniciativa, ela passou a contar com um sistema integrado de gesto, ligado a um moderno sistema de supply chain. A organizao em estudo um fornecedor sistemista que abastece diretamente as montadoras brasileiras. Recebe, diariamente, de seus clientes volumosas programaes de entregas e precisa analis-las e digit-las no ERP, a fim de calcular a necessidade de suprimentos para seus fornecedores (cerca de 200, sendo muitos internacionais). Atualmente esta comunicao ainda feita atravs de fax de forma que o sistema no atualizado diariamente como seria desejvel e h um trabalho manual enorme para anlise das variaes de programas. Alm disso, cada vez que se executa um novo planejamento, preciso comunicar as novas necessidades para um nmero expressivo de fornecedores. A fim de equacionar este problema fundamental que se promova a integrao com clientes e fornecedores atravs do uso da tecnologia da informao. Para tanto imperativo implementar um sistema de troca de mensagens eletrnicas (EDI Electronic Data Interchange), prtica por sinal muito utilizada na indstria automotiva. Dessa forma, alm de se eliminar o intensivo trabalho manual e erros de digitao, ser possvel reagir mais rapidamente s variaes de demanda e comunic-las mais rapidamente aos fornecedores. Atravs deste passo a empresa estar tambm se preparando para o futuro: a integrao no somente com clientes e fornecedores mas com toda a cadeia produtiva atravs de sistemas WEB based, que devero substituir a tradicional comunicao via EDI..

14

10. Consideraes Finais Este trabalho procurou analisar os resultados alcanados pela implementao de um software baseado na TOC, valendo-se, principalmente, de indicadores numricos, mediante a comparao da situao antes da implementao (maio/98) com a situao um ano depois, seis meses aps a implementao total do projeto. Posteriormente foi feita uma atualizao, comparando com alguns indicadores relevantes de setembro/2003, cinco anos aps a implementao do software. A Tabela 2 resume as variaes dos indicadores analisados, e comentados no item 8 deste trabalho (resultados alcanados), seis meses aps a implementao total do software. Tabela 2: Variao dos indicadores analisados (Maio/99 com base Maio/98)

Indicador Throughput Despesas Operacionais Inventrio Material em Processo Giros de Inventrio Produtividade Lead time de Fabricao Performance de Entregas Variao 33% 5% 38% 50% 38% 41% 42% 17% Comportamento esperado Acrscimo Reduo Reduo Reduo Acrscimo Acrscimo Reduo Acrscimo

Fonte: Elaborado pelos autores a partir dos registros da empresa. Os indicadores analisados mostram resultados bastante expressivos e vale lembrar que, na viso de Goldratt, a reduo de inventrio no significa somente reduo do capital investido, mas propicia tambm a melhoria da qualidade do processo, a introduo mais rpida de mudanas de engenharia e reduo de horas extras alm de inibir investimentos desnecessrios em espao ou equipamento, constituindo-se num fator fundamental de competitividade. tambm importante notar que apesar da TOC no impactar diretamente os indicadores Throughput, Despesas Operacionais e Produtividade, a melhora ocorrida nestes indicadores um aspecto significativo pois, por exemplo, de nada adiantaria uma reduo de inventrio que tivesse como efeito colateral uma perda de faturamento (que pode ser medido pela Performance de Entregas) ou aumento das Despesas Operacionais. A transio do MRP para a TOC ocorreu sem causar impactos aos negcios da empresa e sem necessidade de investimentos adicionais em mquinas, instalaes, etc, exceto custo do software, hardware e consultoria. Um fator fundamental para o sucesso do projeto foi a motivao e o comprometimento demonstrados pela equipe do projeto e pelas gerncias envolvidas. Alm desses benefcios mensurveis, verificou-se outros aspectos positivos: simplicidade de planejamento e controle da produo, rapidez na elaborao do planejamento, integrao da rea de produo com reas auxiliares, coerncia de decises, integrao entre as diversas reas envolvidas com a cadeia logstica, facilidade de se fazer simulaes e gerao de uma programao realista. No foram identificadas mudanas internas ou externas organizao que pudessem justificar os resultados alcanados exceto, naturalmente, a implementao da TOC. Isto vlido para o perodo estudado. Quando se aumenta o perodo inmeros outros fatores passam a interferir nos resultados, e muito difcil estabelecer uma relao de causa e efeito. Verifica-se, por exemplo, que ocorreu durante o perodo posterior implementao a introduo de novos produtos, mudanas no portflio de fornecedores (nacionais e internacionais), variaes de moeda (paridade real/dlar), mudana no mix de produo, decises gerenciais ou motivadas por clientes que impactam diretamente o nvel de inventrio e a margem de rentabilidade, mudanas macro-econmicas, etc, etc. Por exemplo, o nvel de

15

inventrio depende muito do nvel de atividade, maior a atividade, maior costuma ser o inventrio. O throughput (ganho), por sua vez, depende da rentabilidade da empresa, fortemente influenciada por atuao dos concorrentes, nvel de exportao, dentre outros. Alm disso, alguns indicadores deixaram de ser calculados pela empresa. No obstante as observaes anteriores, para atualizao destas consideraes finais, escolheu-se os trs indicadores mais afetados pela TOC e cuja comparao com dados mais recentes faz sentido: os giros de inventrio, o lead time de fabricao e a performance de entregas, que esto demonstrados na Tabela 3, para indicadores de setembro de 2003. Tabela 3: Variao dos indicadores mais afetados pela TOC (Set/2003 com base Maio/98)

Indicador Giros de Inventrio Lead time de Fabricao Performance de Entregas Variao 220% 74% 21,6% Comportamento esperado Acrscimo Reduo Acrscimo

Fonte: Elaborado pelos autores a partir dos registros da empresa. Este trabalho no pretendeu fazer uma anlise crtica da TOC e a sua comparao com os outros sistemas abordados. Partiu-se a viso desta filosofia em relao gesto de operaes, bem como aos outros sistemas de gesto de manufatura. A principal contribuio deste estudo a comprovao, para a empresa estudada, dos benefcios esperados da TOC e que justificaram a sua escolha. Trata-se de um estudo de caso que os motivos pelos quais a TOC foi escolhida e analisa os resultados advindos de sua implementao. Quantos s limitaes deste trabalho, so inerentes aos estudos de caso de uma forma geral, ou seja, no se pode inferir que resultados semelhantes sejam alcanados por empresas com caractersticas diferentes, tais como empresas de servio, ou indstrias de transformao, de manufatura repetitiva, etc. Finalmente, observa-se que no caso analisado, a Arvin Meritor do Brasil parece reunir as condies ideais para a aplicao da TOC: ambiente de manufatura complexo, baixa repetibilidade dos processos, lead time grande de produo, cadeia de fornecedores complexa e manufatura do tipo discreta. Deste modo, novos estudos de caso, especialmente em empresas com caractersticas diferentes seriam muito oportunos, pois permitirio avaliar melhor o impacto desta teoria em relao a outras j muito bem estabelecidas, como o MRP e o JIT. 11. Referncias Bibliogrficas 1. CALIA, Celso. Fundamentos da TOC e reviso do Modelo TPC. So Paulo, 2000. Seminrio e reunies de trabalho para reviso do Modelo TPC. Documento Interno da Arvin Meritor do Brasil. Mar./Abr. 2000. 2. CORRA, Henrique Luiz. Flexibilidade nos sistemas de produo. RAE - Revista de Administrao de Empresas, EAESP / FGV, So Paulo, v.33, n.3, p.22-35, maio/jun. 1993. 3. CORRA, Henrique L., GIANESI, Irineu G.N. Just in Time, MRP II e OPT: um enfoque estratgico. 2. ed. So Paulo: Atlas, 1993. 4. GOLDRATT, Eliyahu M. What is this thing called Theory of Constraints and how should it be implemented?. United States of America: The North River Press, 1990. 5. ___________. A Sndrome do Palheiro: garimpando informaes num oceano de dados. So Paulo: C. Fullmann, 1991.

16

6. GOLDRATT, Eliyahu M., COX Jeff. A Meta: um processo de melhoramento contnuo. 41. ed. ampl. So Paulo: Claudiney Fullmann, 1993. 7. GOLDRATT, Eliyahu M., FOX, Robert E. A corrida pela vantagem competitiva. 6. ed. So Paulo: Claudiney Fullmann, 1989. 8. GUERREIRO, Reinaldo. A Meta da Empresa: seu alcance sem mistrios. 2. ed. So Paulo: Atlas, 1999. 9. MANUAL DO THRU-PUT MANUFACTURING 5.0 - INTRODUCTION. Thru-Put - a Mapics Business Unit. [Estados Unidos]. 27 mar. 2000. 10. MANUAL DO THRU-PUT MANUFACTURING 5.0 PRESENTATION. Thru-Put - a Mapics Business Unit. [Estados Unidos]. [2000?]. 11. MANUAL DO THRU-PUT MANUFACTURING 5.0 - TRAINING. Thru-Put - a Mapics Business Unit. 12. MARQUES, J. Augusto V. da Costa, SALES CIA, Joanlia Neide de. Teoria das Restries e Contabilidade Gerencial: interligando Contabilidade a Produo. RAE Revista de Administrao de Empresas, EAESP / FGV, So Paulo, v.38, n.3, p.34-46, jul./set. 1998. 13. MARTINS, Eliseu. Contabilidade de Custos. 3. ed. So Paulo: Atlas, 1987. 14. NOREEN, Eric, SMITH, Debra, MACKEY, James. A Teoria das Restries e suas implicaes na contabilidade gerencial: um relatrio independente. So Paulo: Educator, 1996. 15. OAKLAND, John. Gerenciamento da Qualidade Total. So Paulo: Nobel, 1994. 16. PEDROSO, Marcelo Caldeira. Modelo de gesto do sistema de planejamento, programao e controle da produo. Revista de Administrao, So Paulo, v.34, n.2, p.55-71, abr./jun. 1999. 17. PEDROSO, Marcelo Caldeira, CORRA, Henrique Luiz. Sistemas de Programao da Produo com Capacidade Finita: uma deciso estratgica?. RAE Revista de Administrao de Empresas, EAESP / FGV, So Paulo, v.36, n.4, p.60-73, out./nov./dez. 1996. 18. POZZEBON, Marlei, FREITAS, Henrique M.R. de. Pela Aplicabilidade com um maior Rigor Cientfico dos Estudos de Caso em Sistemas de Informao. Revista de Administrao, So Paulo, v.2, n.2, p.143-170, maio/ago. 1998. 19. RUHL, Jack M. Introduction to the Theory of Constraints. Journal of Cost Mangement. Vol. 10. N. 2. Summer 1996. 20. SEVERINO, Antnio Joaquim. Metodologia do Trabalho Cientfico. 21. ed. rev. e ampl. So Paulo: Cortez, 2000. 21. THIOLLENT, Michel. Metodologia da Pesquisa-ao. So Paulo: Cortez Editora, 2000. 22. YIN, R. K. Estudo de caso.Planejamento e Mtodos. 2a ed. Porto Alegre: Bookman, 2001.

Você também pode gostar

- FILOSOFIA OPERACIONAL DE TOP TRADERS - Quadro ResumoDocumento2 páginasFILOSOFIA OPERACIONAL DE TOP TRADERS - Quadro ResumoAdriano Renata Felicio100% (1)

- Desafios Da Logistica v2Documento18 páginasDesafios Da Logistica v2Adriano Renata FelicioAinda não há avaliações

- Trabalho de Conclusão de CursoDocumento50 páginasTrabalho de Conclusão de CursoAdriano Renata FelicioAinda não há avaliações

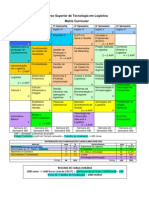

- Gradelogisitca PDFDocumento1 páginaGradelogisitca PDFAdriano Renata FelicioAinda não há avaliações

- CollDocumento6 páginasCollAdriano Renata FelicioAinda não há avaliações

- ProcessoAA Cap01 PDFDocumento33 páginasProcessoAA Cap01 PDFAdriano Renata FelicioAinda não há avaliações

- Adriano Felicio - Formação de Consultores - CEGENTEDocumento10 páginasAdriano Felicio - Formação de Consultores - CEGENTEAdriano Renata FelicioAinda não há avaliações

- Adriano Felicio - Formação de Consultores - CEGENTEDocumento10 páginasAdriano Felicio - Formação de Consultores - CEGENTEAdriano Renata FelicioAinda não há avaliações

- Teologia Pastoral - Ensino e Objetivos do MinistérioDocumento45 páginasTeologia Pastoral - Ensino e Objetivos do MinistérioGisa CoimbraAinda não há avaliações

- Gradelogisitca PDFDocumento1 páginaGradelogisitca PDFAdriano Renata FelicioAinda não há avaliações

- Simulação em Logística - Aula 1Documento22 páginasSimulação em Logística - Aula 1Adriano Renata FelicioAinda não há avaliações

- ProcessoAA Cap01Documento33 páginasProcessoAA Cap01Marcus Vinícius GandolfiAinda não há avaliações

- Implantação Do PCP PDFDocumento18 páginasImplantação Do PCP PDFAdriano Renata FelicioAinda não há avaliações

- Artigo HidroDocumento15 páginasArtigo HidroArcelio Custodio da Costa JuniorAinda não há avaliações

- Planilha Treino de Forca BJJDocumento12 páginasPlanilha Treino de Forca BJJFabiodeangelis AngelisAinda não há avaliações

- Gestão de RH - AmostraDocumento12 páginasGestão de RH - AmostraRogerioAinda não há avaliações

- Musculação, Treinamento Funcional, Crossfit e Pilates - Como Escolher o Seu Exercício IdealDocumento6 páginasMusculação, Treinamento Funcional, Crossfit e Pilates - Como Escolher o Seu Exercício IdealJoyce ChanchettiAinda não há avaliações

- Psicologia Do Esporte Da Educação Física Escolar Ao Esporte de Alto NívelDocumento621 páginasPsicologia Do Esporte Da Educação Física Escolar Ao Esporte de Alto NívelJuliana Menezes100% (5)

- 2018 Japs Div A Relacao Dirigentes Atualizada 29 09Documento10 páginas2018 Japs Div A Relacao Dirigentes Atualizada 29 09Cleverson VidottiAinda não há avaliações

- Diretrizes RAC atividades críticasDocumento35 páginasDiretrizes RAC atividades críticasRoberto DinizAinda não há avaliações

- Academia compartilhada oferece musculação individualizadaDocumento3 páginasAcademia compartilhada oferece musculação individualizadaCarlos Júnior100% (1)

- Medidas e Avaliações 1Documento122 páginasMedidas e Avaliações 1Gilgamesh PlayAinda não há avaliações

- Simeb Edicao 2011Documento141 páginasSimeb Edicao 2011Felipe AndradeAinda não há avaliações

- Formato Da Pesquisa de Satisfação Do Colaborador SSTDocumento4 páginasFormato Da Pesquisa de Satisfação Do Colaborador SSTScribdTranslationsAinda não há avaliações

- C 20-20 Treinamento Fisico MilitarDocumento186 páginasC 20-20 Treinamento Fisico MilitarAlexandre VasconcellosAinda não há avaliações

- A Formula Secreta Da Masculinidade Modulo 1 A Fomula Secreta Da MasculinidadepdfpdfDocumento25 páginasA Formula Secreta Da Masculinidade Modulo 1 A Fomula Secreta Da MasculinidadepdfpdfAPARECIDO DONIZETE ATTILIOAinda não há avaliações

- A Psicologia Da Segurança No Trabalho 2Documento9 páginasA Psicologia Da Segurança No Trabalho 2Flavia Devitte SprestesojoAinda não há avaliações

- Desenho e Análise de CargosDocumento23 páginasDesenho e Análise de CargosSergio Alfredo Macore100% (4)

- Caçadores da escuridãoDocumento58 páginasCaçadores da escuridãoAdenilson JessicaAinda não há avaliações

- Lideranca Officeless - Informacoes Sobre o TreinamentoDocumento35 páginasLideranca Officeless - Informacoes Sobre o TreinamentoCarol MeloAinda não há avaliações

- Avaliação Inovações TecnológicasDocumento3 páginasAvaliação Inovações TecnológicasReynaldAinda não há avaliações

- Avaliação da Capacidade Física e do RendimentoDocumento108 páginasAvaliação da Capacidade Física e do RendimentoMiltinho CescaAinda não há avaliações

- Apostila CAP 1 Easy Shift PDFDocumento48 páginasApostila CAP 1 Easy Shift PDFRahel Santos Pisquila100% (1)

- TGA Fundamentos T ClassicasDocumento40 páginasTGA Fundamentos T ClassicasAndré LuísAinda não há avaliações

- Manual de Tapping PortuguêsDocumento45 páginasManual de Tapping PortuguêsTennan JosyAinda não há avaliações

- Treinamento de Periodização para EsportesDocumento303 páginasTreinamento de Periodização para EsportesRapadura Abada100% (3)

- Karate e seu significado espiritualDocumento235 páginasKarate e seu significado espiritualJoão Allessano100% (2)

- Plano de inspeção de segurança e saúde no trabalhoDocumento75 páginasPlano de inspeção de segurança e saúde no trabalhoFábio WhindersonAinda não há avaliações

- Conformidade Legal - FORMULÁRIODocumento5 páginasConformidade Legal - FORMULÁRIOWelington Rodrigues CostaAinda não há avaliações

- Treiamento e DersenDocumento37 páginasTreiamento e DersenlucasAinda não há avaliações

- Sedentarismo PMESPSUM2021Documento4 páginasSedentarismo PMESPSUM2021Ana Paula Dermatologia VeterináriaAinda não há avaliações

- Fortalecimento Muscular e Condicionamento Físico em HemiplégicosDocumento11 páginasFortalecimento Muscular e Condicionamento Físico em Hemiplégicosfernandabaqueiro3032100% (2)

- Formação de TreinadoresDocumento29 páginasFormação de TreinadoresGiovane Bueno100% (1)