Escolar Documentos

Profissional Documentos

Cultura Documentos

Trabajo de Endulzamiento Del Gas

Enviado por

MAYERLINMIEREZDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Trabajo de Endulzamiento Del Gas

Enviado por

MAYERLINMIEREZDireitos autorais:

Formatos disponíveis

REPUBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL P. P.

PARA LA EDUCACION SUPERIOR UNIVERSIDAD BOLIVARIANA DE VENEZUELA PROGRAMA DE FORMACION DE HIDROCARBURO-GAS GUIRIA ESTADO SUCRE.

Profesora: Irenis Quintero

Realizado por: Mayerlin Mierez C.I:20.201.954 Heidi Padovani Yannelys

GIRIA, MARZO DEL 2013

NDICE DEL CONTENIDO

Pg.

INTRODUCCIN.. .. II 1 Gas natural. 2 Componentes del gas natural.. 3 Operacin de transformacin. 3.1 Exploracin. 3.2 Extraccin.. 3.3 Tratamiento. 3.4 Transporte y almacenamiento. 4 Proceso de endulzamiento de gas natural 5 Contaminantes del gas natural 6 Importancia de la remocin de contaminantes 7 Endulzamiento del gas natural a travs de la absorcin de gases.. 8 Tipos de procesos de endulzamiento por absorcin. 8.1 Proceso de Absorcin con Solventes Fsicos. 8.2 Proceso de Absorcin con Solventes hbridos o mixtos. 8.3 Proceso de Absorcin con Solventes qumicos.. 9 Endulzamiento del gas natural con amina. 9.1 Amina. 9.2 Tipos de aminas que se utilizan en la absorcin de los gases cidos. 9.2.1 Monoetanolamina (MEA) 9.2.2 Dietanolamina (DEA) 9.2.3 Trietanolamina (TEA) 9.2.4 Metildietanolamina (MDEA).. 10 proceso de Absorcin. 10.1 Concepto y aplicaciones de la absorcin 11 Problemas en la operacin de endulzamiento de gas natural 11.1 Formacin de espumas. 11.2 Corrosin 12 Componentes utilizados en la Planta de endulzamiento de gas natural con amina 13 Operacin de la Planta de endulzamiento de gas natural con amina.. CONCLUCIN........................... BIBLIOGRAFA. ANEXOS.........

INTRODUCCIN

El trmino endulzamiento es una traduccin directa del ingls, en espaol el trmino correcto debera de ser des acidificacin. Este proceso tiene como objetivo la eliminacin de los componentes cidos del gas natural, en especial el Sulfuro de Hidrgeno (H2S) y Dixido de Carbono (C02). Aunque, otros componentes cidos como lo son el Sulfuro de Carbonillo (C0S) y el Disulfuro de Carbono (CS2), son de gran importancia debido a su tendencia a daar las soluciones qumicas que se utilizan para endulzar el gas. Adems, por lo general, estos componentes, no se reportan dentro de la composicin del gas que se tratar. Luego como es lgico esto es de alto riesgo para los procesos industriales de endulzamiento, en vista que si hay una alta concentracin de estos elementos, es muy posible que el proceso de endulzamiento no sea efectivo, ya que estos compuestos pueden alterar el normal proceso de los endulzadores. En trminos generales, se puede decir que la eliminacin de compuestos cidos (H2S y CO2) mediante el uso de tecnologas que se basan en sistemas de absorcin-agotamiento utilizando un solvente selectivo. El gas alimentado se denomina amargo, el producto gas dulce Para que el proceso de endulzamiento del gas natural, tenga un alto grado de eficiencia, se debe comenzar por analizar la materia prima que se va a tratar ya que se tener conocimiento acerca del contenido de agua, dixido de carbono y sulfuro de hidrgeno, en primera instancia.

Gas natural

El origen del gas natural data desde la antigedad, cuando tom lugar la descomposicin de restos de plantas y animales que quedaron atrapados en el fondo de lagos y ocanos en el mundo. En algunos casos, los restos se descomponen por oxidacin, liberando gases a la atmsfera, evitando la oxidacin al entrar en contacto con agua libre de oxgeno. La acumulacin de lodos, rocas, arena y otros sedimentos durante miles de aos, indujo un incremento de presin y calor sobre la materia orgnica, convirtiendo dicha materia en gas y petrleo. El gas natural es un combustible de gran importancia en Mxico y el mundo, se puede obtener de yacimientos independientes, donde se encuentra de manera no asociada, o en yacimientos ocupados por petrleo crudo, as como en depsitos de carbn. La composicin del gas natural puede variar dependiendo del tipo de yacimiento en el que se localice, la profundidad, la ubicacin, y las condiciones geolgicas del rea. El gas natural comercial est constituido principalmente por metano (95 %, aproximadamente), adems, el gas natural incluye otros hidrocarburos como etano, propano y butano. Al mismo tiempo, es posible encontrar pequeas cantidades de ciertos contaminantes dentro de la composicin debido a que no fueron removidos al momento de su procesamiento. Inicialmente al gas natural se le conoce como gas amargo debido principalmente a la presencia de bixido de carbono y cido sulfhdrico (CO2 y H2S) dentro de su composicin; estas sustancias son indeseables por lo que es necesario removerlas por medio de un proceso de endulzamiento para obtener las propiedades deseadas para su uso industrial o comercial. Este proceso consiste en la remocin de bixido de carbono y cido sulfhdrico; este ltimo compuesto debe ser removido antes de su almacenamiento y distribucin por ser un contaminante altamente toxico. Una vez libre de contaminantes se le denomina gas dulce. El gas natural se considera como un combustible fsil limpio, ya que sus emisiones estn constituidas en su mayora por vapor de agua y dixido de carbono (CO2). En algunos casos, el propano y el butano son separados del gas natural para venderse como subproductos. Componentes del gas natural No existe una composicin o mezcla que se pueda tomar para generalizar la composicin del gas natural. Cada gas tiene su propia composicin, de hecho dos pozos de un mismo yacimiento puede tener una composicin diferente entre s. Tambin la composicin del gas varia conforme el yacimiento va siendo explotado, es por eso que se deber hacer un anlisis peridico al gas que es extrado, para adecuar los equipos de explotacin a la nueva composicin y evitar problemas operacionales. Cuando el gas natural es extrado de los yacimientos presenta impurezas las cuales hay que eliminar ya que pueden provocar daos al medio ambiente, corrosin

en equipos o disminuir el valor comercial del gas. Normalmente se compone de hidrocarburos con muy bajo punto de ebullicin. El Metano es el principal constituyente de este combustible, con un punto de ebullicin de 154C, el etano con un punto de ebullicin de 89C, puede estar presente en cantidades de hasta 10%; el propano cuyo punto de ebullicin es de hasta 42C, representa un 3%. El butano, pentano, hexano y octano tambin pueden estar presentes as como se muestra en Anexo 1. La composicin de una mezcla de gas natural puede ser expresada tanto en fraccin mol, fraccin volumen o fraccin peso de sus componentes, aunque tambin puede ser expresada en porciento mol, en porciento volumen o porciento peso. Operaciones de transformacin El proceso de produccin del gas natural es simple y muy parecido al del petrleo. Primero, el gas natural se extrae por medio de perforaciones en pozos terrestres o en los ocanos, despus se transporta por gasoductos (por tierra) o buques (por mar) hasta la planta de depurado y transformacin para ser conducido despus hacia una red de gas o a las zonas de almacenamiento as como se muestra en Anexo 2. Exploracin La exploracin es una etapa muy importante del proceso. En el transcurso de los primeros aos de la industria del gas natural, cuando no se conoca muy bien el producto, los pozos se perforaban de manera intuitiva. Sin embargo, hoy en da, teniendo en cuenta los elevados costos de extraccin, las compaas no pueden arriesgarse a hacer excavaciones en cualquier lugar. Los gelogos juegan un papel importante en la identificacin de napas de gas. Para encontrar una zona donde es posible descubrir gas natural, analizan la composicin del suelo y la comparan a las muestras sacadas de otras zonas donde ya se ha encontrado gas natural. Posteriormente llevan a cabo anlisis especficos como el estudio de las formaciones de rocas a nivel del suelo donde se pudieron haber formado napas de gas natural. Las tcnicas de prospeccin han evolucionado a lo largo de los aos para proporcionar valiosas informaciones sobre la posible existencia de depsitos de gas natural. Cuanto ms precisas sean las tcnicas, mayor ser la posibilidad de descubrir gas durante una perforacin. Extraccin El gas natural se extrae cavando un hueco en la roca. La perforacin puede efectuarse en tierra o en mar. El equipamiento que se emplea depende de la localizacin de la napa de gas y de la naturaleza de la roca. Si es una formacin poco profunda se puede utilizar perforacin de cable. Mediante este sistema una broca de metal pesado sube y baja repetidamente en la superficie de la tierra. Para prospecciones a mayor profundidad, se necesitan plataformas de perforacin rotativa. Este mtodo es el

ms utilizado en la actualidad y consiste en una broca puntiaguda para perforar a travs de las capas de tierra y roca. Una vez que se ha encontrado el gas natural, debe ser extrado de forma eficiente. La tasa de recuperacin ms eficiente, representa la mxima cantidad de gas natural, que puede ser extrada en un perodo de tiempo dado sin daar la formacin. Varias pruebas deben ser efectuadas en esta etapa del proceso. Lo ms comn es que el gas natural est bajo presin y salga de un pozo sin intervencin externa. Sin embargo, a veces es necesario utilizar bombas u otros mtodos ms complicados para obtener el gas de la tierra. El mtodo de elevacin ms difundido es el bombeo de barra. Tratamiento El tratamiento del gas natural implica el reagrupamiento, acondicionamiento y refinado del gas natural bruto con el fin de transformarlo en energa til para las diferentes aplicaciones. Este proceso supone primero una extraccin de los elementos lquidos del gas natural y despus una separacin entre los diferentes elementos que componen los lquidos. Transporte y almacenamiento En estado gaseoso, el gas natural slo puede ser transportado con eficiencia por medio de gasoductos. Pero cuando hay ocanos de por medio, los gasoductos no son funcionales. Por fortuna, cuando el gas natural se refrigera a temperaturas menores a -162C, se condensa en un lquido que puede ser colocado en un buque cisterna y transportado a lo largo de miles de kilmetros por mar como se muestra en Anexo 3. Una vez en su destino, el gas licuado se restaura a su estado original en una estacin regasificadora. Por lo general, el proceso ha sido relativamente costoso. Pero es muy efectivo y permite empacar grandes cantidades de energa en una sola carga: un solo embarque contiene el equivalente de 5% del gas que se consume en Estados Unidos en un da promedio. Comparado a otras fuentes de energa, el transporte de gas natural es muy eficiente si se considera la pequea proporcin de energa perdida entre el origen y el destino. Los gasoductos son uno de los mtodos ms seguros de distribucin de energticos pues el sistema es fijo y subterrneo. El gas natural puede tambin ser transportado por mar en buques. En este caso, es transformado en gas natural licuado (GNL). El proceso de licuado permite retirar el oxgeno, el dixido de carbono, los componentes de azufre y el agua. Los elementos principales de este proceso son una planta de licuado, barcos de transporte de baja temperatura y presurizados y terminales de regasificacin. Antes de llegar al consumidor, el gas natural puede ser almacenado en depsitos subterrneos para que la industria del gas pueda afrontar las variaciones estacionales de la demanda. Estos depsitos estn generalmente situados cerca de los mercados consumidores, de tal forma que las empresas de distribucin de gas natural pueden

responder a los picos de la demanda y proporcionar el gas a sus clientes continuamente y sin demora. Durante los perodos de poca actividad, las empresas de distribucin pueden vender el gas natural en el mercado fsico. Proceso de endulzamiento de gas natural El proceso de endulzamiento de gas natural se refiere a la purificacin del gas, eliminando especialmente el cido sulfhdrico y el dixido de carbono, debido que son altamente corrosivos en presencia de agua y tienen un impacto negativo en la capacidad calorfica del gas natural. Dicha operacin involucra la remocin de las impurezas presentes en fase gaseosa. La absorcin de un lquido es una operacin unitaria muy importante para la purificacin del gas natural, en la cual los componentes de una mezcla gaseosa son disueltos selectivamente en un lquido. Esta operacin se realiza generalmente en torres verticales que en su interior tienen platos, empaques y otros dispositivos que aumentan el contacto entre ambas fases las cuales fluyen a contracorriente. Existen dos principales tipos de absorcin que se emplean en el proceso de endulzamiento de gas natural: absorcin fsica y absorcin qumica, ambas son capaces de remover los gases cidos. La absorcin qumica emplea soluciones acuosas de alcanolaminas para remover el CO2 de la corriente de gas. El gas natural es endulzado en una torre de absorcin a una temperatura de aproximadamente 50C. Posteriormente, las alcanolaminas son regeneradas a temperaturas de entre 110C y 120C. Este proceso es muy empleado a nivel comercial aunque su costo de operacin es alto debido a la cantidad de energa que se emplea para la regeneracin del solvente. En el caso de la absorcin fsica los solventes empleados son glicoles u otros solventes orgnicos en donde la interaccin con el CO2 no es tan fuerte en comparacin de las alcanolaminas. Consecuentemente, se requiere una menor cantidad de energa en la regeneracin. Actualmente, la tecnologa ms empleada es la absorcin qumica con soluciones acuosas de alcanolaminas. Una de las ventajas es que se pueden regenerar los solventes qumicos por medio de un incremento de temperatura, gracias a que las reacciones que se producen son reversibles, exceptuando aquellas que involucran compuestos trmicamente estables. Normalmente la informacin inicial que se tiene del proceso de absorcin es la composicin de la corriente gaseosa y el grado de recuperacin requerido de los solutos. Perry y O Maloney en el 2003 establecieron que para disear una columna de absorcin es muy importante determinar el mejor solvente, las dimensiones de la columna y los elementos internos, las temperaturas de entrada de las corrientes, la cantidad que debe ser removida, los efectos trmicos y los factores mecnicos, entre otros. Contaminantes del gas natural

10

Khol y Nielsen, en su libro Gas Purification, reportan los contaminantes ms importantes encontrados en los yacimientos de gas natural, al cual se har referencia para efecto de la identificacin y comparacin con las impurezas del gas de produccin. En Anexo 4 se muestran dichos contaminantes as como su formula qumica (Khol y Nielsen, 1997): Importancia de la remocin de los contaminantes La remocin de estos contaminantes se requieren por razones de seguridad, control de corrosin, especificaciones del producto lquido y/o gaseoso, para prevenir el congelamiento a bajas temperaturas, disminuir los costos de compresin, prevenir el congelamiento del CO2 y el envenenamiento de los catalizadores en las instalaciones aguas abajo y para satisfacer requerimientos ambientales. El proceso de endulzamiento tiene como objetivo la eliminacin de los componentes cidos del gas natural, en esencial el sulfuro de hidrgeno (H2S) y el dixido de carbono (CO2). El sulfuro de hidrgeno es un gas altamente txico. A muy bajas concentraciones irrita posiblemente los ojos, nariz y garganta. La nariz humana puede detectar el sulfuro de hidrgeno a concentraciones tan bajas como 0.02 ppmv. Sin embargo, el sentido del olfato humano no puede detectar concentraciones residuales del sulfuro de hidrgeno. Altas concentraciones y exposiciones prolongadas al sulfuro de hidrogeno insensibilizan el sentido del olfato. Las concentraciones requeridas para las diferentes reacciones con el cuerpo humano son: Valor lmite mximo para exposicin prolongada: 10 ppmv. Sntomas ligeros despus de muchas horas de exposicin: 10 100 ppmv. Concentracin mxima que puede ser inhalada por una hora sin efectos, irritacin significativa de los ojos y problemas respiratorios: 200 300 ppmv. Peligrosa despus de 30 minutos: 700 900 ppmv y por encima. Muerte en minutos: mayores de 1000 ppmv.

El sulfuro de hidrgeno es un gas altamente inflamable y origina la combustin en el aire a concentraciones de 4,3 46 ppmv. Los vapores del sulfuro de hidrgeno son ms pesados que el aire y pueden migrar distancias considerables hasta una fuente de ignicin. El dixido de carbono se presenta naturalmente como un gas, que es ms pesado que el aire, inodoro e incoloro. Es tambin un producto principal de la combustin. El CO2 es inactivo y por lo tanto no inflamable. El CO2 desplazar al oxgeno y puede crear una atmsfera deficiente en oxgeno que produce sofocacin. El principal peligro es su exposicin a elevada concentracin. Como el CO2 es ms pesado que el aire, su potencial se incrementa, especialmente cuando entra en tanques y recipientes. Una creencia comn pero errnea es que el CO2 acta simplemente como un asfixiante que disminuye el nivel de oxgeno por debajo del 16% mnimo necesario para

11

vivir (a nivel del mar). Sin embargo, este es frecuentemente el caso en la mayora de los accidentes ms serios; el CO2 comienza a tener un efecto apreciable en las funciones del cuerpo humano alrededor de 2 3 %. La concentracin de CO2 en la sangre afecta el ritmo de la respiracin, lo que resulta en un incremento medible de un nivel de 1 % en el aire inspirado. Cualquier persona comprometida en el diseo u operacin de una instalacin en la cual el H2S y/o CO2 estn presentes deberan buscar consejos de expertos, tomando en cuenta las precauciones detalladas de seguridad y las consideraciones de diseo mecnico. Endulzamiento del Gas Natural a travs del Proceso de Absorcin El proceso de Absorcin se define como La penetracin o desaparicin aparente de molculas o iones de una o ms sustancias en el interior de un slido o lquido. La absorcin es un proceso para separar mezclas en sus constituyentes, aprovechando la ventaja de que algunos componentes son fcilmente absorbidos Este es un proceso, en donde un lquido es capaz de absorber una sustancia gaseosa. Tipos de procesos de endulzamiento por absorcin En el caso del endulzamiento de gas natural, el proceso de absorcin se realiza utilizando solventes fsicos, hbridos o mixtos y qumicos. En este se pueden encontrar: a.- Proceso de Absorcin con Solventes Fsicos Estos procesos se caracterizan por su capacidad de absorber de manera preferencial, diferentes componentes cidos de la corriente de hidrocarburos. En estos procesos el calor de reaccin es menor que el calor de reaccin con solventes qumicos. Aqu el proceso tiene mayor efectividad, cuando se trabaja con una alta presin parcial del gas cido y bajas temperaturas. Si el solvente fsico se utiliza para la remocin del (C02), la regeneracin del solvente puede realizarse simplemente por reduccin de la presin de operacin. La mayora de los solventes comerciales que se utilizan no son corrosivos y pueden deshidratar gas en forma simultnea. Una de las principales desventaja es que incrementar la solubilidad de los hidrocarburos de alto peso molecular, como por ejemplo, propano y compuestos ms pesados (C3+) Hay, tambin solventes fsicos, que tienen mayor selectividad haca la absorcin del H2S, en presencia de C02., que los solventes qumicos. b.- Proceso de Absorcin con Solventes Hbridos o Mixtos Estos procesos trabajan con combinaciones de solventes qumicos y fsicos, es lgico que presenten las caractersticas de ambos. La regeneracin del solvente se logra por separacin en etapas mltiples y fraccionamiento. Estos solventes pueden remover todos los gases cidos, incluso el COS; CS2 y mercaptanos. La selectividad hacia l (H2S) se obtiene ajustando la composicin del solvente y/o el tiempo de contacto .La solubilidad de los hidrocarburos de alto peso molecular, no presenta un .grave problema, para la eficiencia del proceso. c.- Proceso de Absorcin con Solventes Qumicos

12

En este proceso los componentes cidos del gas natural reaccionan qumicamente con un componente activo en solucin, que circula dentro del sistema. El producto de la reaccin qumica produce compuestos inestables, los cuales se pueden descomponer en sus integrantes originales mediante la aplicacin de calor y/o disminucin de la presin del sistema, con lo cual se liberan los gases cidos y se regenera el solvente, el cual se hace recircular ala unidad de absorcin. El componente activo del solvente puede ser una alcanol amina o una solucin bsica. En general los solventes qumicos presentan alta eficiencia en la eliminacin de los gases cidos, aun cuando se trate de un gas de alimentacin con baja presin parcial de C02. Dentro de las principales desventajas se tiene la alta demanda de energa, la naturaleza corrosiva de las soluciones y la limitada carga de gas cido en solucin, tal como, las reacciones qumicas son reguladas por la estequiomtrica. Endulzamiento de Gas Natural con Aminas El endulzamiento del gas natural con solventes qumicos por lo general se realiza con aminas. Se usa la designacin de amina primaria secundaria y terciaria para referirse al nmero de grupos alquilo (CH3-), que al reemplazados a Hidrgenos en la molcula de Amoniaco (NH3) (MDEA), en un compuesto selectivo de alta efectividad, para remover al sulfuro de hidrgeno. Si el gas es contactado a presiones suficientemente altas (800-1000 lpcm, bajo ciertas condiciones se puede obtener un gas con calidad para gasoductos. Lo que indica que la concentracin del sulfuro de hidrgeno, tiene un valor de 0,25 granos de H2S/100 PCN. LAS AMINAS Son compuestos orgnicos fundamentalmente polares, y la mayora de ellas pueden formar puentes de hidrgeno, por lo que tendrn puntos de ebullicin mayores o otros compuestos de igual peso molecular Las aminas pueden considerarse como compuestos derivados del amonaco (NH3) (ver Anexo 5) al sustituir uno, dos o tres de sus hidrgenos por radicales alqulicos o aromticos. segn el nmero de hidrgenos que se substituyan se denominan aminas primarias, secundarias o terciarias. Las aminas son compuestos incoloros que se oxidan con facilidad lo que permite que se encuentren como compuestos coloreados. Los primeros miembros de esta serie son gases con olor similar al amonaco. A medida que aumenta el nmero de tomos de carbono en la molcula, el olor se hace similar al del pescado. Las aminas aromticas son muy txicas se absorben a travs de la piel. Tipos de aminas que se utilizan en la absorcin de gases cidos

13

La (MEA) es la ms reactiva de las Etanolaminas, y adems es la base ms fuerte de todas las aminas. La MEA puede usarse si no se desea selectividad alguna. Ventajas - Puede ser utilizada en la absorcin de Dixido de Carbono. - Puede ser utilizada como absorbedor selectivo. - Tiene la mayor capacidad de transporte para los gases cidos. - Por medio de la MEA se pueden lograr bajas concentraciones de CO2, alrededor de 45% molar de 4-5% molar. Desventajas - La corrosin y la formacin de espumas. - El porcentaje por peso de MEA en la solucin se limita al 15%. DIETANOLAMINA (DEA)

Se recomienda para el tratamiento de vapores con alto contenido de sulfuro de hidrgeno VENTAJAS - La DEA es mucho menos corrosiva que la MEA - La presin de vapor de la DEA es ms baja que la MEA - Las prdidas por evaporizacin con la DEA es menor que con la MEA - La reaccin de la DEA con C0S y CS2 es muy lenta DESVENTAJAS - La solucin se vuelve muy viscosa en concentraciones altas TRIETANOLAMINA (TEA)

14

Este compuesto es un lquido ligeramente amarillo, higroscpico y viscoso, su mayor utilidad se relaciona con su capacidad humectante La TEA es una amina terciaria, luego es altamente selectiva hacia el H2S, ya que la reaccin con el C02, es muy lenta, y desde luego la formacin de Bicarbonatos y carbonatos es tambin lenta. METILDIETANOLAMINA (MDEA)

VENTAJAS - Su mejor aplicacin en la absorcin, es la remocin selectiva del H2S en presencia de CO2 - Bajo calor de reaccin con los gases cidos - Baja presin de vapor - Bajos problemas de corrosin DESVENTAJAS - Reacciona lentamente con el (C02) - Bajos requerimientos energticos para su regeneracin Proceso de Absorcin Una de las reas de concentracin o de estudio de la Ingeniera Ambiental e Ingeniera Qumica, es el aire como portador de partculas contaminantes, en forma de polvos, gases o vapores. Los procedimientos empleados en la eliminacin de gases y vapores contaminantes son: la absorcin, adsorcin y combustin o incineracin. La absorcin se aplica en aquellos gases que son completamente solubles en lquidos. Si el gas no es completamente soluble no se aplica este mtodo de lavado con agua. Este mtodo resulta prctico para el cloruro de hidrgeno, dimetilformamida, acetona, fluoruro de hidrgeno, amoniaco, pues la mezcla de estos gases con el agua forma un cido o una base o mezcla de un compuesto orgnico que se

15

puede recuperar por destilacin o neutralizacin. La absorcin en agua no resuelve el problema de contaminacin, ya que el contaminante disuelto tiene que recuperarse o destruirse de alguna manera. El mtodo de combustin se emplea si el gas o sus componentes nocivos o desagradables pueden quemarse en cmaras de incineracin a temperaturas de 316 C a 1200 C. Entre los gases que pueden quemarse estn los hidrocarburos; el monxido de carbono; el cido sulfhdrico; pero que deja como residuo bixido de azufre, el que para eliminarlo requiere de un tratamiento posterior. As el sistema de flama directa consiste en un quemador o mechero que arde en cmara cerrada o al aire libre como los que se emplean en las refineras o en las industrias. La absorcin es probablemente la tcnica ms importante de purificacin de gas y es comn en un gran nmero de procesos. Esta consiste en la transferencia de una sustancia de la fase gaseosa a la fase lquida a travs de los lmites de fase, ver Anexo 6 El proceso de absorcin puede ser representado de la siguiente forma: ver Anexo 6 El material absorbido puede disolverse fsicamente en el lquido o reaccionar qumicamente con l. El despojamiento (stripping) representa un caso especial de la misma operacin con la particularidad que el material se mueve desde la fase lquida a la fase gaseosa. Equipos para absorcin El equipo donde se realiza el contacto entre el gas con impurezas con el lquido absorbente es denominado absorbedor, ver Anexo 6. La gran mayora de los absorbedores utilizados en operaciones para la purificacin de gas son: Torres empacadas Torres de platos Contactores tipo spray

Estos absorbedores son intercambiables en un rango amplio, aunque ciertas condiciones especficas pueden favorecer uno con respecto a otro. Concepto y aplicaciones de la absorcin La absorcin es una operacin unitaria de transferencia de masa, en la cual una mezcla gaseosa se pone en contacto con un lquido, a fin de disolver de manera selectiva uno o ms componentes del gas y de obtener una solucin de stos en el lquido (purificacin de una corriente gaseosa). De acuerdo a la figura 1.4 un soluto A o varios solutos se absorben de la fase gaseosa y pasan a la lquida por medio de absorcin. Este proceso implica una difusin molecular turbulenta o una transferencia de masa del soluto

16

A, a travs del gas B, que no se difunde y sta en reposo, hacia un lquido C, que tambin est en reposo.

Costo: el solvente debe ser barato, de forma que las prdidas no sean costosas, y debe obtenerse fcilmente. Viscosidad: se prefiere la viscosidad baja debido a la rapidez en la absorcin, mejores caractersticas en la inundacin de las torres de absorcin, bajas cadas de presin en el bombeo y buenas caractersticas de transferencia de calor. Miscelneos: si es posible, el solvente no debe ser txico, ni inflamable, debe ser estable qumicamente y tener un punto bajo de congelamiento. Promueven el contacto entre las fases y el desarrollo de la superficie interfacial a travs de la cual se producir la transferencia de materia. Problemas en la operacin de endulzamiento de gas natural Algunos de los problemas que pueden experimentar las plantas de endulzamiento de gas natural, segn el artculo de Gas Sweetening, de la compaa Dow Chemical son: Espumacin Problemas en la especificacin de calidad del gas natural Perdidas de solventes Corrosin Contaminacin del equipo Contaminacin del solvente

De los problemas ms importantes en la operacin de endulzamiento de gas natural es la espumacin y la corrosin. Formacin de espuma El fenmeno de espumacin se presenta cuando existen contaminantes como hidrocarburos, partculas solidas suspendidas, inhibidores de corrosin aceites lubricantes del compresor. El problema de espumacin generalmente se presenta en las

17

torres absorbedoras y regeneradoras acompaado de cambios significativos de presin a travs de la columna, derramamiento del solvente y operacin fuera de las especificaciones de la columna. En algunos casos los problemas de espumacin se puede resolver con agentes antiespumantes, sin embargo esta sera una solucin temporal, la manera de realmente reducir la formacin de espuma en las torres regeneradoras y absobedoras es mediante la minimizacin de contaminantes en el solvente evitando el paso de contaminantes a travs de la corriente gaseosa. Cuando la formacin de espuma ocurre, existe un contacto pobre entre el gas y los qumicos de la solucin. El resultado es una reduccin en la capacidad de tratamiento y la eficiencia de endulzamiento, hasta el punto en que posiblemente las especificaciones de salida no se puedan alcanzar. Algunas razones por las cuales ocurre la formacin de espuma son: Slidos suspendidos cidos orgnicos Inhibidores de corrosin Hidrocarburos condensados Grasas jabonosas en las vlvulas Impurezas en el agua de reposicin Productos de degradacin

Los problemas de formacin de espuma usualmente se detectan en problemas operacionales de la planta. Los contaminantes de las operaciones aguas arriba pueden minimizarse utilizando una adecuada separacin de entrada. Los hidrocarburos condensados en el contactor usualmente pueden evitarse manteniendo la temperatura de la solucin pobre al menos 10 F por encima de la temperatura de entrada del gas. Para tener un control temporal se pueden agregar qumicos antiespumantes. Estos antiespumantes son generalmente de silicn o de tipo alcohol. Corrosin La corrosin es una operacin preocupante en casi todas las instalaciones de endulzamiento. La combinacin de H2S y CO2 con agua, prcticamente asegura que condiciones corrosivas existirn en partes de la planta. En general, las corrientes de gas con alta relacin de H2S/CO2 son menos corrosivas que aquellas que tienen menor relacin. La concentracin de H2S en varios ppm con concentracin de CO2 de 2% o ms tiende a ser particularmente menos corrosivas. Debido a que la corrosin en las plantas de endulzamiento contribuye a la formacin de qumicos por naturaleza, es fuertemente una funcin de la temperatura y de la viscosidad del lquido. El tipo de solucin endulzante que se utiliza y la concentracin de esta solucin tienen un fuerte

18

impacto en la tasa de corrosin. Un incremento en la corrosin puede esperarse con soluciones ms fuertes y con cargas ms grandes de gas cido (NACE, 1984). El sulfuro de hidrgeno se disocia en agua para formar un cido dbil. El cido ataca al hierro y forma sulfuro de hierro insoluble. El sulfuro de hierro se adhiere a la base metlica y provee algo de proteccin para una corrosin futura, pero esta puedo ser erosionada quitndose fcilmente, quedando as expuesto el metal nuevo a un posterior ataque. El CO2 en presencia de agua libre forma cido carbnico. El cido carbnico ataca el hierro y forma un bicarbonato de hierro insoluble y, con un calentamiento posterior, se libera el CO2 y un carbonato de hierro insoluble e hidroliza el xido de hierro. Si el H2S est presente, ste reaccionar con el xido de hierro para formar sulfuro de hierro. Las altas velocidades de lquidos pueden erosionar la capa protectora de sulfuro de hierro, lo que trae como consecuencia altas tasas de corrosin. En general, las velocidades de diseo en la tubera de la solucin rica deben ser 50 % de aquellas velocidades que se utilizaran para fluidos dulces. Debido a la relacin entre la temperatura y la corrosin, el rehervidor, el lado de la amina rica del intercambiador amina rica/amina pobre y el bucle del condensador del regenerador tienden a experimentar altas tasas de corrosin. Los productos de degradacin tambin contribuyen a la corrosin. Un mecanismo sugerido para la corrosin es que los productos de degradacin actan como agentes quelatantes con el hierro cuando se calientan. Cuando se enfran, los quelatos de hierros se inestabilizan, liberando el hierro para formar sulfuro de hierro en presencia de H2S. Las aminas primarias se cree que son ms corrosivas que las aminas secundarias ya que los productos de degradacin de las aminas primarias actan como agentes quelatantes ms fuertes. La corrosin en los procesos de sales alcalinas, tales como los procesos de carbonato de potasio caliente, se reporta que vara desde nada hasta mucho. La corrosin se puede esperar donde se libera CO2 y vapor en la separacin flash. Grandes erosiones tienen lugar cuando la solucin de carbonato excede el 40% debido a la tendencia a formar cristales de bicarbonato cuando la solucin se enfra. Muchos problemas de corrosin pueden resolverse utilizando inhibidores de corrosin combinados con practicas operacionales las cuales reducen la corrosin. A continuacin se encuentra una gua para minimizar la corrosin: Mantener lo ms bajo posible la temperatura del rehervidor. Si se dispone, utilizar bajas temperaturas para un calentamiento medio en vez de altas temperatura para el mismo. Cuando se utilizan altas temperaturas para un calentamiento medio o un fuego directo en el rehervidor, se deben tomar las precauciones para adicionar solo el calor necesario para despojar la solucin.

19

Minimizar los slidos o productos de degradacin en el sistema utilizando una operacin de recuperacin o una filtracin efectiva, que mantiene el sistema libre de oxgeno suministrando una pequea capa superior de gas en todos los tanques de abastecimiento y manteniendo una presin positiva en la solucin de todas las bombas. Asegurarse de ionizar el agua utilizada, en el agua de reposicin. Si se dispone, se puede utilizar vapor para reemplazar el agua perdida. Limitar la concentracin de la solucin endulzante para minimizar los niveles requeridos para el tratamiento. Monitorear la tasa de corrosin con las herramientas disponibles. Mantener un adecuado nivel de burbujeo en los tubos del rehervidor. Se recomienda tubos sumergidos con 6 pulgadas como mnimo.

Los inhibidores de corrosin utilizados incluyen aminas de alto peso molecular y sales metlicas pesadas. Las composiciones generalmente estn patentadas. Ciertos inhibidores estn disponibles cuando el gas contiene slo H2S, CO2 o ambos, permitiendo aumentar la carga de gas cido (Sheler et al, 1995) Componentes Utilizados en el Endulzamiento del Gas Natural con Aminas Ver anexo 7 a.- Un separador de entrada b.- El absorbedor o contactor c.- Tanque de Venteo d.- Intercambiador de Calor Amina- Amina e.- Regenerador f.- Tanque de Abastecimiento g- Bomba de la Solucin Pobre h.- Recuperador o Reconcentrador i.- Filtros. j.- Enfriador de la Solucin Pobre. OPERACIN DE PLANTAS DE ENDULZAMIENTO DE AMINA DIAGRAMA DE FLUJO El diagrama de flujo presentado en la figura, es un esquema de una planta de endulzamiento que utiliza aminas para retirar del gas los componentes cidos. Con el fin de hacerle seguimiento se relaciona todo el proceso con la planta de referencia, realizando una explicacin de los principales componentes de manera individual. Ver anexo 8 SEPARADOR DE ENTRADA

20

Este recipiente colocado a la entrada de la planta, es la unidad encargada de separar los contaminantes que llegan con la corriente de gas, tales como hidrocarburos lquidos, agua, partculas slidas y los compuestos qumicos que han sido agregados previamente al gas natural, los cuales suelen causar efectos nocivos. ABSORBEDOR O CONTACTOR El gas cido que sale del separador, entra al absorbedor por el fondo de la torre y fluye hacia arriba para entrar en contacto con la solucin de amina que baja desde el tope de la torre. En este contacto el gas cido es removido de la corriente gaseosa y transferido a la solucin. El gas tratado que sale por el tope debe salir con muy poca cantidad de componentes cidos. El contenido de impurezas en el gas residual depender de las condiciones de diseo y de la operacin del sistema. Es importante que el operador entienda a cabalidad el funcionamiento de estas plantas, con el fin de obtener la mayor eficiencia del proceso. La solucin que sale por el fondo del absorbedor puede contener: Agua Amina Componentes cidos (CO2, H2S, COS, CS2, Mercaptanos, etc.) Gas natural que ha quedado en la solucin Hidrocarburos lquidos retirados de la corriente de gas Slidos y otras impurezas La cantidad de hidrocarburos lquidos que pasa a la solucin de amina aumenta a medida que sube la presin de operacin y/o disminuye la temperatura de contacto. Es recomendable que la solucin de amina entre a la torre con 10F por encima de la temperatura a la cual entra el gas a la torre, para evitar el arrastre de lquidos. La cantidad de gas disuelto depender del tipo de solucin que se utilice. La MEA retiene menos contaminantes que otras soluciones. El fluido que sale por el fondo de la torre se conoce como: solucin rica, cida o contaminada. Lo ms comn es llamarla amina rica, debido a que se ha enriquecido de los componentes cidos. Esta solucin fluye hacia el tanque de venteo o flash tank, donde se mantiene la altura requerida utilizando un controlador de nivel, el cual abre o cierra una vlvula para garantizar una altura de lquido constante en el fondo del absorbedor.

21

El absorbedor o contactor. TANQUE DE VENTEO O FLASH TANK Este recipiente se utiliza para separar el gas que se disuelve en la solucin. Normalmente el tanque de venteo se instala cuando la presin del absorbedor es mayor de 500 psig (35 bars), y se opera a una presin de aproximadamente 75 psig (6 bars). Cuando la presin de la solucin rica que sale del absorbedor se reduce desde la presin de contacto hasta la de trabajo del tanque de venteo, la mayor parte de los hidrocarburos que se han disuelto en la solucin se vaporizan llevndose consigo una pequea cantidad de gas cido. El propsito de este tanque es recuperar los hidrocarburos disueltos en la solucin, los cuales se mandan al mechero o se utilizan como gas combustible. De esta manera se evita la formacin de espuma y se logra una mejor operacin de la planta. No obstante es recomendable tener presente el poder contaminante de estos gases, eso podra impedir su uso como combustible. Lo normal es que contengan una cantidad excesiva de CO2, por lo que se reduce de manera considerable el valor calorfico, pero tambin puede tener H2S, lo cual es peligroso. Por estas razones se suele colocar a la salida del venteo un pequeo contactor. Es recomendable conectar al tope de este pequeo absorbedor una lnea con amina pobre, con el fin de retirar el gas cido que transporta el gas combustible. Esta pequea porcin de solucin contaminada se mezcla con la corriente que va hacia el regenerador. La tasa de flujo se regula con un controlador de nivel en el tanque de venteo. La presin en el tanque de venteo se controla, a su vez, con una vlvula colocada en la salida de la corriente de gas, que trabaja con un controlador de presin. Esta vlvula abre y cierra para mantener constante la presin en el recipiente.

22

Tanque de Venteo INTERCAMBIADOR DE CALOR AMINA-AMINA El propsito del intercambiador de calor es aprovechar una parte de la energa de la amina pobre o limpia que sale del regenerador. Esto representa aproximadamente el 50% del calor requerido en el rehervidor de la columna de regeneracin. La solucin pobre que sale del rehervidor, se enfra al pasar por el intercambiador de calor, mientras que la amina rica que viene del absorbedor, calienta hasta aproximadamente 190F para hacer ms fcil la separacin de los gases cidos que transporta. Es conveniente evitar que no se separe el gas en la tubera, antes de entrar a la columna de regeneracin, porque el sistema se vuelve muy corrosivo. Despus del intercambiador se coloca una vlvula sobre la lnea de la solucin rica, para controlar el flujo hacia el regenerador. REGENERADOR El propsito del regenerador es remover el gas cido contenido en la solucin rica. En una planta de amina, la torre de regeneracin por lo general contiene entre 18 y 24 bandejas, el de la planta tpica tiene 22. La solucin pobre entra en el 2do. al 4to. plato por debajo del tope. A medida que la solucin desciende, entra en contacto con los vapores del rehervidor que suben hacia el tope de la torre. El vapor burbujea en la solucin, en cada plato, retira los gases cidos de la solucin y los transporta hacia el tope de la torre. El equipo responsable de la compensacin energtica de la planta es el rehervidor. All se produce el calor necesario para vaporizar la solucin que regresa al regenerador. El vapor fluye en contracorriente con el lquido que cae, y en cada plato entra en contacto con la solucin para lograr el equilibrio que permite el despojamiento del gas cido. El

23

consumo de vapor en la planta es un parmetro extraordinario para medir el comportamiento del sistema. Cuando la cantidad de vapor aumenta, se incrementa tambin la cantidad de gas cido despojado. Esta es la razn por la cual el tratamiento de la solucin mejora con el uso de gas de despojamiento (stripping gas). Los vapores que salen por el tope de la torre de regeneracin son una mezcla de vapor de agua y gas cido. Al pasar por el condensador, el vapor de agua se condensa y los gases cidos, tambin conocidos como gases de cola, salen de la planta. La presin en la torre de regeneracin se mantiene constante utilizando un controlador de presin que regula una vlvula instalada en la lnea de gas del acumulador de reflujo. El agua que cae del acumulador es bombeada, como reflujo, hacia el tope de la torre de regeneracin y se regula con un controlador de nivel colocado en el acumulador, el cual activa una vlvula de control ubicada despus de la bomba de reflujo. La solucin que se acumula en el fondo del rehervidor se calienta y se vaporiza parcialmente. Los vapores se desplazan hacia la torre.

Regenerador.

TANQUE DE ABASTECIMIENTO SURGE TANK El tanque de abastecimiento se usa para almacenar la solucin pobre o limpia. Por efectos del trabajo diario, parte de la solucin, se pierde en el contactor y en el regenerador. Tambin se generan pequeas prdidas en el empaque de la bomba y en otros sitios. A medida que desciende el nivel de la solucin en el tanque de abastecimiento es necesario agregar solucin fresca. Es preciso vigilar que al agregar solucin al sistema, se mantenga

24

la proporcin agua/amina recomendada en el diseo original. Cuando la solucin trabaja demasiado diluida o concentrada la planta funciona ineficientemente. Si la solucin de amina entra en contacto con el aire, reaccionar con el oxgeno y perder la habilidad para remover componentes cidos del gas natural. Como consecuencia, es esencial que el aire no entre en contacto con la solucin. Para prevenir este efecto, se puede utilizar un colchn de gas inerte en el tanque de abastecimiento. Algunas veces se utiliza gas natural en sustitucin del gas inerte. Para prevenir la entrada de aire al sistema se utiliza presin de 1 a 2 pulgadas de agua.

Tanque de Abastecimiento. BOMBA DE AMINA POBRE El lquido del tanque de abastecimiento pasa a la bomba, la cual aumenta la presin de la solucin pobre de tal manera que pueda entrar en el absorbedor. El caudal se regula desviando una porcin del lquido de descarga de la bomba hacia una vlvula de control manual ubicada en la succin de la bomba. La mxima tasa de flujo se obtiene cuando la vlvula ubicada en la desviacin (bypass), est cerrada. La tasa de flujo de la solucin regenerada que va al absorbedor es medida normalmente con un rotmetro. FILTROS A medida que la solucin circula a travs del sistema, recoge partculas que se toman como producto de la corrosin. Estas partculas slidas pueden causar formacin de

25

espuma en el absorbedor y en el regenerador. Por lo tanto, se debe incluir un filtro de la solucin pobre, con el cual se remueven los slidos y otros contaminantes. La cantidad de partculas contenidas en la solucin vara con el tipo de gas cido que entra al absorbedor. En algunos casos, la cantidad de material slido puede ser mayor que en otros, por lo tanto, algunas soluciones requieren de mayor capacidad de filtrado. Si la formacin de partculas es severa, se pueden utilizar diferentes tipos de filtro para limpiar la solucin. No obstante, en cualquiera de los casos, el filtro debe ser vigilado cuidadosamente y los elementos deben ser remplazados o limpiados cuando se saturen con las partculas. La contaminacin de un filtro normalmente se detecta con el diferencial de presin a travs del mismo. Un elemento nuevo, por lo general tiene una cada de presin de 2 a 4 psi (0.138 a 0.276 bars). Cuando se tapa, la cada de presin aumenta. Si la cada de presin excede a 15-25 psi (1.0 a 1.7 bars), el elemento del filtro colapsar y quedar completamente inactivo. Como consecuencia, los elementos del filtro debern ser limpiados y/o remplazados cuando la cada de presin se acerque a la cifra mxima recomendada por el fabricante. ENFRIADOR DE LA SOLUCIN POBRE La solucin pobre que sale del regenerador, por lo general, est a una temperatura muy alta, razn por la cual no se puede introducir as al absorbedor, porque pierde capacidad de retencin de componentes cidos. Por ello, se utiliza un intercambiador de calor adicional, en el cual la solucin fluye a travs de los tubos. Se puede usar un ventilador, en ese caso, la solucin tambin fluye por los tubos, o un intercambiador de carcasa y tubo, con agua de enfriamiento a travs de los tubos y con la solucin pasando por la carcasa. Indistintamente del tipo que se use, la solucin se enfra hasta ms o menos 10F (6C), por encima de la temperatura de entrada de gas al absorbedor. Cuando el tanque de venteo tiene un purificador instalado para el gas combustible, el caudal de solucin pobre (despus de enfriarla) se divide en dos corrientes, una pequea que se enva al tanque de venteo y la diferencia, hacia el tope del contactor. Por lo general, en cada una de las corrientes se instala un controlador del caudal que se usa para indicar el flujo necesario para regular la vlvula manual ubicada en la desviacin (by-pass) de la bomba.

26

CONCENTRADOR O RECUPERADOR DE LA AMINA A medida que la solucin circula en el sistema, es calentada en forma continua en el rehervidor y enfriada en los intercambiadores. Este constante calentamiento y enfriamiento hace que la solucin se deteriore y pierda su capacidad de absorcin. Los productos de la degradacin pueden ser removidos en el recuperador (reclaimer). Esta unidad es en realidad un regenerador, en el cual se separa la amina del material deteriorado. La amina se vaporiza y pasa hacia el tope de la unidad. Los productos de la degradacin quedan en el recuperador, de donde se drenan peridicamente. La alimentacin del recuperador llega por el fondo de la torre de regeneracin. Alrededor del 0.5 al 5.0% de la solucin pobre fluye por el recuperador. El caudal es regulado con un controlador de nivel instalado en el mismo recipiente. En el recuperador se agrega vapor o agua y se suministra calor por los tubos de calentamiento. El vapor sobrecalentado, compuesto por una mezcla de amina y vapor de agua, sale del recuperador y entra al regenerador algunas bandejas por encima del plato del fondo.

27

CONCLUCION El endulzamiento del gas se hace con el fin de eliminar el H2S y el CO2 del gas natural. Como se sabe el H2S y el CO2 son gases que pueden estar presentes en el gas natural y pueden en algunos casos, especialmente el H2S, ocasionar problemas en el manejo y procesamiento del gas; por esto hay que eliminarlos para llevar el contenido de estos gases cidos a los niveles exigidos por los consumidores del gas. El H2S y el CO2 se conocen como gases cidos, porque en presencia de agua forman cidos, y un gas natural que posea estos contaminantes se conoce como gas agrio.

28

BIBLIOGRAFIA http://es.scribd.com/doc/58158898/Procesos-de-Tratamiento-Del-Gas-Natural Endulzamiento del Gas Natural. ESCUELA DE INGENIERA DE PETRLEO. MATURN / MONAGAS / VENEZUELA. Escuela de Ingeniera de Petrleo UDO_ MONAGAS. Bryan Research & Engineering, Inc., The use of MDEA and Mixtures of Amines for Bulk CO2 Removal [en lnea]. Disponible: http://www.bre.com/.../The%20Use%20of%20MDEA%20and%20Mixtures%20of %20Amines%20for%20Bulk%20CO2%20Removal.pdf. Plantas de procesamiento del gas natural [en lnea]. Disponible: http://es.wikipedia.org/wiki/Plantas_de_procesamiento_del_gas_natural. Optimizacin del proceso de endulzamiento del gas natural en las plataformas marinas de la zona de Campeche [en lnea]. Disponible: http://biblioteca.unmsm.edu.pe/redlieds/Proyecto/PublicacionesElectro/monografias/OPTI MIZACION%20DEL%20%20PROCESO%20DE%20ENDUZAMIENTO%20DEL %20GAS%20NATURAL.pdf

29

ANEXOS Anexo 1 Componentes del gas natural

Anexo 2 Cadena del gas natural

30

Anexo 3 Transporte y almacenamiento del gas natural

Anexo 4 Principales contaminantes del gas natural

31

Anexo 5 Las aminas pueden considerarse como compuestos derivados del amonaco.

Anexo 6 Torre absorberdora o contactora

32

Anexo 7 Componentes Utilizados en el Endulzamiento del Gas Natural con Aminas

Anexo 8 DIAGRAMA DE ENDULZAMIENTO DE AMINA

FLUJO

OPERACIN

DE

PLANTAS

DE

33

Você também pode gostar

- Catalogo de Conceptos TipoDocumento57 páginasCatalogo de Conceptos TipoAngel Miguel100% (3)

- Perforación de pozos petroleros marinosNo EverandPerforación de pozos petroleros marinosNota: 4.5 de 5 estrelas4.5/5 (2)

- Tratamiento de Aguas en La Industria MineroDocumento57 páginasTratamiento de Aguas en La Industria Mineroermeszhigue100% (1)

- Aprender sobre el carbón, el petróleo y el gas natural (Finding Out about Coal, Oil, and Natural Gas)No EverandAprender sobre el carbón, el petróleo y el gas natural (Finding Out about Coal, Oil, and Natural Gas)Ainda não há avaliações

- 02 - Producción de Gas Natural en BoliviaDocumento29 páginas02 - Producción de Gas Natural en BoliviaDavid Jamillo Pérez67% (30)

- El carbón: origen, atributos, extracción y usos actuales en ColombiaNo EverandEl carbón: origen, atributos, extracción y usos actuales en ColombiaNota: 4.5 de 5 estrelas4.5/5 (2)

- Procesos Del Gas Natural Gonzalo Fiorilo 17-02-18Documento123 páginasProcesos Del Gas Natural Gonzalo Fiorilo 17-02-18Gonzalo Fiorilo100% (2)

- Practica 6 Lab 2Documento32 páginasPractica 6 Lab 2Saul LunaAinda não há avaliações

- Control de PozosDocumento11 páginasControl de PozosfrancyAinda não há avaliações

- Gas NaturalDocumento30 páginasGas Naturalairtun50% (2)

- Gasoducto Sur Peruano, TerminadoDocumento29 páginasGasoducto Sur Peruano, TerminadoRodrigo Paucar AedoAinda não há avaliações

- Fuentes de Gas NaturalDocumento7 páginasFuentes de Gas NaturalKeneth O. R. LinaresAinda não há avaliações

- Test Quimica AnaliticaDocumento14 páginasTest Quimica AnaliticaRichard ParkerAinda não há avaliações

- Diluir o DisolverDocumento4 páginasDiluir o DisolverMoto Saibo100% (1)

- Materiales PetreosDocumento28 páginasMateriales Petreoslucianovega60% (5)

- Proceso Del Gas y EquiposDocumento75 páginasProceso Del Gas y EquiposSergio Mauricio Miranda OrtuñoAinda não há avaliações

- Bases de Registro y Rodetes de OclusiónDocumento24 páginasBases de Registro y Rodetes de OclusiónEstefi NavasAinda não há avaliações

- EndulzamientoDocumento39 páginasEndulzamientojuan lixisAinda não há avaliações

- El Gas Natural Como Materia Prima FundamentalDocumento16 páginasEl Gas Natural Como Materia Prima FundamentalHector VargasAinda não há avaliações

- Informe de Gas Grupo 6Documento29 páginasInforme de Gas Grupo 6Juan Karlos Esposo VelaAinda não há avaliações

- Origen Del Gas NaturalDocumento6 páginasOrigen Del Gas NaturalAntonio MoyaAinda não há avaliações

- Proyecto Combustion Gas Pizarra Lic. YazminDocumento36 páginasProyecto Combustion Gas Pizarra Lic. YazminJulioAlbertodelaPaz100% (1)

- Trabajo Pedro Tineo (1) - 3Documento42 páginasTrabajo Pedro Tineo (1) - 3HsiullAinda não há avaliações

- Uso Del Gas y Sus LíquidosDocumento15 páginasUso Del Gas y Sus LíquidosJorge UrbanoAinda não há avaliações

- 1 Historia Del Gas NaturalDocumento9 páginas1 Historia Del Gas NaturalEnrique Navarro GarecaAinda não há avaliações

- Cadena de Valor Del Gas NaturalDocumento12 páginasCadena de Valor Del Gas NaturalJesusMatheusAinda não há avaliações

- Pozos Gasíferos en Bolivia-1Documento34 páginasPozos Gasíferos en Bolivia-1Yhomara CastroAinda não há avaliações

- Gas NaturalDocumento24 páginasGas NaturalAny Sanchez100% (1)

- Optimizacion Del Proceso de Endulzamiento Del Gas NaturalDocumento15 páginasOptimizacion Del Proceso de Endulzamiento Del Gas NaturalJesus Gilberto Mendez FernandezAinda não há avaliações

- 3 GasDocumento8 páginas3 GasMaria Ines LombardoAinda não há avaliações

- 1) Introducción: Generalidades Del Gas NaturalDocumento46 páginas1) Introducción: Generalidades Del Gas NaturalJean Carlos LatinoAinda não há avaliações

- Endulzamiento Del Gas NaturalDocumento17 páginasEndulzamiento Del Gas NaturalLuis AlvarezAinda não há avaliações

- Trabajo de QuímicaDocumento6 páginasTrabajo de QuímicaAylin Castro PadillaAinda não há avaliações

- RefinacionnnnnnnnnDocumento63 páginasRefinacionnnnnnnnnalejandra benzAinda não há avaliações

- El Gas Natural Es Una Mezcla de Compuestos de Hidrógeno yDocumento7 páginasEl Gas Natural Es Una Mezcla de Compuestos de Hidrógeno yRubetzy HenrriquezAinda não há avaliações

- Endulzamiento Del Gas NaturalDocumento32 páginasEndulzamiento Del Gas NaturalAnibal diazAinda não há avaliações

- Informe Introduccion Al Gas NaturalDocumento15 páginasInforme Introduccion Al Gas NaturalCarlos Sánchez67% (3)

- Extracción de Gas Natural 0001Documento9 páginasExtracción de Gas Natural 0001Karla Peralta AparicioAinda não há avaliações

- Generalidades v.1.0 041119 C.GSGDocumento14 páginasGeneralidades v.1.0 041119 C.GSGMiguel Angel GalvánAinda não há avaliações

- Cap-3 Fundamentos TeoricosDocumento11 páginasCap-3 Fundamentos TeoricosDonGoyoJCGLAinda não há avaliações

- Unidad 1 Flujo MultifasicoDocumento16 páginasUnidad 1 Flujo MultifasicojoseAinda não há avaliações

- Tratamiento de GasDocumento17 páginasTratamiento de GaspaolaAinda não há avaliações

- Endulzamiento Del GasDocumento11 páginasEndulzamiento Del GasJorge Coca100% (1)

- Endulzamiento Del Gas NaturalDocumento13 páginasEndulzamiento Del Gas NaturalHillary MolloAinda não há avaliações

- Deshidratacion y Endulzamiento Del Gas NaturalDocumento6 páginasDeshidratacion y Endulzamiento Del Gas NaturalPiter RiveroAinda não há avaliações

- Carbon, Petroleo No ConvencialDocumento17 páginasCarbon, Petroleo No ConvencialAlejandro NavarraAinda não há avaliações

- Tomo I - Cap 1 Introducción ExamenDocumento27 páginasTomo I - Cap 1 Introducción ExamenJaredShanowZernaQuinterosAinda não há avaliações

- Componentes Del Procesamiento de GasDocumento23 páginasComponentes Del Procesamiento de GasAndrimarCorderoAinda não há avaliações

- 1 - Industria Del Gas NaturalDocumento30 páginas1 - Industria Del Gas NaturalAnonymous WVGQv9ilAinda não há avaliações

- Adecuacion Del Gas Natural (Unidad I)Documento18 páginasAdecuacion Del Gas Natural (Unidad I)Jose Leonardo Materano PerozoAinda não há avaliações

- Componentes de Procesamiento Del GasDocumento19 páginasComponentes de Procesamiento Del GasYotsyretMaicanAinda não há avaliações

- Trabajo Monografico Del Gas NaturalDocumento41 páginasTrabajo Monografico Del Gas NaturalsithaAinda não há avaliações

- Gas Natural Clasificación, Distribución, Transporte y Almacenamiento 2Documento11 páginasGas Natural Clasificación, Distribución, Transporte y Almacenamiento 2cristianAinda não há avaliações

- Informe EndulzamientoDocumento19 páginasInforme EndulzamientoDIEGO ARMANDO FLROES GUTIERREZAinda não há avaliações

- Refinacion Del Gas. InformeDocumento14 páginasRefinacion Del Gas. Informejhonaikel100% (1)

- Trabajo Final Explotacion Del GasDocumento6 páginasTrabajo Final Explotacion Del GasAle GarcesAinda não há avaliações

- Mercado Del Gas NaturalDocumento38 páginasMercado Del Gas NaturalDayvis Torres LárezAinda não há avaliações

- Introducción A La GasotecniaDocumento69 páginasIntroducción A La GasotecniaEstefania Brito100% (1)

- Ensayo Gas NaturalDocumento8 páginasEnsayo Gas NaturalChristina Lynn Roger's GrossAinda não há avaliações

- Actividad #1Documento9 páginasActividad #1Gabriel EnriqueAinda não há avaliações

- Tema 1 Exploración y Producción Del Gas: 2.1. El Gas Natural Origen Del Gas NaturalDocumento13 páginasTema 1 Exploración y Producción Del Gas: 2.1. El Gas Natural Origen Del Gas NaturalAshley BalcazarAinda não há avaliações

- El PetroleoDocumento9 páginasEl Petroleoeliana rojasAinda não há avaliações

- Tema N 2 Gas Natural I - 2020 Guía de Estudio PDFDocumento32 páginasTema N 2 Gas Natural I - 2020 Guía de Estudio PDFAlexandra chata monsalve momsalveAinda não há avaliações

- Actividad GasiferaDocumento10 páginasActividad Gasiferabba86Ainda não há avaliações

- Optimizacion Del Proceso de Endulzamiento Del Gas Natural en Las Plataformas Marinas de La Zonda de CampecheDocumento11 páginasOptimizacion Del Proceso de Endulzamiento Del Gas Natural en Las Plataformas Marinas de La Zonda de CampecheVincenzo Ortega GutierrezAinda não há avaliações

- Carbón, clima, playas y peces: El caso de la zona costera del departamento del MagdalenaNo EverandCarbón, clima, playas y peces: El caso de la zona costera del departamento del MagdalenaAinda não há avaliações

- Presentación DEL ENSAYYODocumento4 páginasPresentación DEL ENSAYYOMAYERLINMIEREZAinda não há avaliações

- Alimentación y Productos Típicos Da Las Torres de Destilación Da La Industria PetroleraDocumento9 páginasAlimentación y Productos Típicos Da Las Torres de Destilación Da La Industria PetroleraMAYERLINMIEREZAinda não há avaliações

- Mapa Mental GasoductoDocumento3 páginasMapa Mental GasoductoMAYERLINMIEREZAinda não há avaliações

- Ensayo de Acondicionamiento Del GasDocumento5 páginasEnsayo de Acondicionamiento Del GasMAYERLINMIEREZAinda não há avaliações

- Mapa Mental GasoductoDocumento3 páginasMapa Mental GasoductoMAYERLINMIEREZAinda não há avaliações

- Trabajo de GASODUCTO (Medidas)Documento18 páginasTrabajo de GASODUCTO (Medidas)MAYERLINMIEREZAinda não há avaliações

- Alimentación y Productos Típicos Da Las Torres de Destilación Da La Industria PetroleraDocumento9 páginasAlimentación y Productos Típicos Da Las Torres de Destilación Da La Industria PetroleraMAYERLINMIEREZAinda não há avaliações

- Conocí A Tu EsposoDocumento27 páginasConocí A Tu EsposoMAYERLINMIEREZAinda não há avaliações

- Motor Guascor Nºsf360ta-LgDocumento8 páginasMotor Guascor Nºsf360ta-LgMAYERLINMIEREZAinda não há avaliações

- P4. CuestionarioDocumento5 páginasP4. CuestionarioMARIANA GOMEZ CHAVEZAinda não há avaliações

- Ficha Catalogo NovapakDocumento6 páginasFicha Catalogo NovapakDiseño y Creatividad 3Ainda não há avaliações

- ForjaDocumento8 páginasForjaJean Huillca CondeñaAinda não há avaliações

- Aplicacion de La Fisica y La Quimica en La Tecnologia y La IndustriaDocumento6 páginasAplicacion de La Fisica y La Quimica en La Tecnologia y La IndustriaJose Manuel Borras LozanoAinda não há avaliações

- A La ChingadaDocumento8 páginasA La ChingadaDaniel LCAinda não há avaliações

- Informe Adn PlatanoDocumento3 páginasInforme Adn PlatanoPaula Sepulveda25% (4)

- Tecnologia de La Soldadura Cap Iii 2014-I Soldadura de Arco ElectricoDocumento17 páginasTecnologia de La Soldadura Cap Iii 2014-I Soldadura de Arco ElectricoPamela Leslie Asqui HuisaAinda não há avaliações

- Cystone RecomendacionesDocumento2 páginasCystone Recomendacionesttattyan100% (1)

- Microscopia de MenaDocumento14 páginasMicroscopia de MenaTito Méndez SandovalAinda não há avaliações

- Trabajo Práctico #1Documento2 páginasTrabajo Práctico #1Frida Martinsen HansenAinda não há avaliações

- Trabajo de SolidosDocumento15 páginasTrabajo de SolidosDiego Alonso FloresAinda não há avaliações

- Avgas 100LL (Repsol)Documento7 páginasAvgas 100LL (Repsol)englismanAinda não há avaliações

- MARIA Formato Informe de LaboratorioDocumento3 páginasMARIA Formato Informe de LaboratorioCamilaDuránAinda não há avaliações

- Bedon Jilmar (Correcion)Documento3 páginasBedon Jilmar (Correcion)JILMAR JOSE BEDON REINOSOAinda não há avaliações

- Tema 1: La Célula: Teoría CelularDocumento8 páginasTema 1: La Célula: Teoría CelularAlexandra Yamile Osorio JulcaAinda não há avaliações

- BIOMOLECULASDocumento2 páginasBIOMOLECULASAndres ReyesAinda não há avaliações

- Tema 7 - IMMBDocumento47 páginasTema 7 - IMMBCésarAinda não há avaliações

- Informe Nº2 Determinación Gravimétrica de Fierro - Química AnáliticaDocumento8 páginasInforme Nº2 Determinación Gravimétrica de Fierro - Química AnáliticaCristina nicol Saldaña vasquezAinda não há avaliações

- Trabajo de BiocompuestosDocumento11 páginasTrabajo de BiocompuestosNikol Tatiana Gomes QuinteroAinda não há avaliações

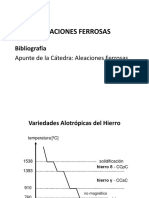

- Aleaciones FerrosasDocumento20 páginasAleaciones FerrosasMauricio SanchezAinda não há avaliações

- Calculo y Dimensionamiento de Un Reactor UasbDocumento7 páginasCalculo y Dimensionamiento de Un Reactor UasbLuis Galarreta LedesmaAinda não há avaliações

- El Equilibrio AmbientalDocumento24 páginasEl Equilibrio AmbientalYont Jesus Lopez EspinozaAinda não há avaliações