Escolar Documentos

Profissional Documentos

Cultura Documentos

Análisis OEE y mejora de equipos industriales

Enviado por

John Darian Condor RuizTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Análisis OEE y mejora de equipos industriales

Enviado por

John Darian Condor RuizDireitos autorais:

Formatos disponíveis

Gestin Estratgica del Mantenimiento

LAB. 10

ANALISIS DE OEE

Integrantes: Alcarraz Guia, Mihail Mori Torrejon, Jaime Puma Macedo, David Profesor : Maita Franco, David Seccin: C13 6 A

2011 II

Gestin Estratgica del Mantenimiento I.- OBJETIVOS

6 ciclo - C13

Realizar el anlisis de la OEE de los casos planteados. Aprender a analizar los factores de calidad, disponibilidad y confiabilidad.

II.- FUNDAMENTO TERICO

El TPM surgi en Japn gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema para el control de equipos en las plantas con un nivel de automatizacin importante. En Japn, de donde es pues originario el TPM, antiguamente los operarios llevaban a cabo tareas de mantenimiento y produccin simultneamente; sin embargo, a medida que los equipos productivos se fueron haciendo progresivamente ms complicados, se deriv hacia el sistema norteamericano de confiar el mantenimiento a los departamentos correspondientes (filosofa de la divisin del trabajo); sin embargo, la llegada de los sistemas cuyo objetivo bsico es la eficiencia en aras de la competitividad ha posibilitado la aparicin del TPM, que en cierta medida supone un regreso al pasado, aunque con sistemas de gestin mucho ms sofisticados.

FIG.1 TPM

Gestin Estratgica del Mantenimiento

6 ciclo - C13

TPM en su concepto ms bsico es una filosofa de gestin que enfatiza la sistemtica eliminacin de prdidas. Partiendo de las reas productivas busca identificar y eliminar las prdidas de toda la compaa. Por medio de su identificacin y transformacin en oportunidades de mejora, promover reduccin de costos y asegurar una mayor competitividad. La metodologa del TPM ensea a mirar las brechas existentes entre la Condicin Ideal (requerida) y la Situacin Real en todos los activos de la organizacin para que sea posible medir la brecha y establecer metas de recuperacin, lo que asegurar mayor capacidad al proceso productivo con mnima inversin. Qu es el OEE?

Es una herramienta de medicin de la eficacia de la maquinaria industrial, internacionalmente reconocida, y que se expresa como un porcentaje de tres parmetros: Disponibilidad: Mide el tiempo realmente productivo frente al tiempo disponible. Rendimiento: Mide la produccin real obtenida frente a la capacidad productiva. Calidad: Mide las piezas buenas producidas frente al total de las producidas.

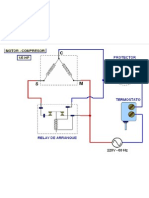

FIG. 2 OEE

Gestin Estratgica del Mantenimiento III.- PROCEDIMIENTOS Y RESULTADOS

6 ciclo - C13

OEE Caso De Estudio # 1: Empresa Alexis Conveyors Fabricante de artculos encauchados. La mayora de sus productos son empleados en fajas transportadoras. Recientemente decidieron implementar TPM en su lnea de recubrimientos de caucho.

T. Calendario T. Sin programa (ocioso) T. Manto. Programado T. Disponible T. Paradas x Fallas Equipos T. Paradas Imprevistas T. Paradas Rutinarias T. Total de Paradas T. Operativo

8 hr x 60 min = 480 min

30 min por refrigerio 450 min 10 min 155 min 295 min

TASA DE DISPONIBILIDAD Produccin Buena Produccin a Reprocesar Produccin Total Capacidad de Lnea TASA DE RENDIMIENTO 65.56% 12300 metros 125 metros 12425 metros 20250 metros/turno (cantidad total producida/capac. Linea)/(T. disponible-T.Total Paradas)

TASA DE CALIDAD

(cant. Buena/cant. Total Producida)

OEE

Tasa disp. X Tasa de Rend. X Tasa de Calidad

Gestin Estratgica del Mantenimiento

OEE Caso De Estudio # 2: Inyectora de Caucho Funcin: fabricar tapas de caucho para inyectables

6 ciclo - C13

Se tiene una maquina inyectora de caucho que produce tapas para inyectables a razn de 10 piezas por cada quemada en un ciclo que debe durar 2.5 minutos por quemada. Se ha hecho una observacin al trabajo y se han detectado los tiempos que a continuacin se dan. Nota: El ciclo de trabajo debe durar 2.5 min, pero est durando un promedio de 3min. Se han fabricado 58 piezas malas. El operador se detiene un promedio de 10min para acomodar un sensor un promedio de 10 veces por hora.

T. Calendario T. Sin programa (ocioso) T. Manto. Programado T. Disponible T. Paradas x Fallas Equipos T. Paradas Imprevistas T. Paradas Rutinarias T. Total de Paradas T. Operativo

30 min X 2 turnos= 60 min por refrigerio 900 min

50 min 345 min 555 min

TASA DE DISPONIBILIDAD 61.67% Produccin Buena Produccin a Reprocesar Produccin Total Capacidad de Lnea TASA DE RENDIMIENTO (cantidad total producida/capac. Linea)/(T. disponible-T.Total Paradas) 58 pzs 1850 pzs

TASA DE CALIDAD

(cant. Buena/cant. Total Producida)

OEE

Tasa disp. X Tasa de Rend. X Tasa de Calidad

Gestin Estratgica del Mantenimiento

CALCULAR:

6 ciclo - C13

TEEP (PRODUCTIVIDAD EFECTIVA TOTAL)

NEE (EFECTIVIDAD GLOBAL NETA)

Dnde se debe incidir para mejorar la OEE?

Al realizar el anlisis de la OEE de la inyectora de caucho se nota una tasa de rendimiento muy baja, ya que el Tiempo Total de paradas es elevado (345 minutos) lo que reduce el tiempo Operativo de la Inyectora.

Gestin Estratgica del Mantenimiento

Diagrama de Pareto de 1er nivel:

6 ciclo - C13

Paradas

%RELATIVO %ACUMULADO Tiempo (minutos) 235 60 50 345 68.12% 17.39% 14.49% 68.12% 85.51% 100.00%

IMPREVISTAS X FALLAS RUTINARIAS Total

Los problemas a atacar seran las paradas imprevistas y las paradas por fallas de la inyectora de caucho.

Gestin Estratgica del Mantenimiento

Diagrama de Pareto de 2do nivel:

6 ciclo - C13

Paradas Imprevistas y Fallas Ajuste de sensor Operador Sistema de cierre Materia prima Sistema de Alimentacin Total

Tiempo (minutos) 150 65 45 20 15

295

%RELATIVO %ACUMULADO 50.85% 22.03% 15.25% 6.78% 5.08% 50.85% 72.88% 88.14% 94.92% 100.00%

Las causas identificadas para reducir o eliminar completamente son: Ajuste de sensor, falta de Operador y falla en el sistema de cierre.

Gestin Estratgica del Mantenimiento

6 ciclo - C13

A cunto se eleva la OEE si se eliminan los dos problemas principales?

Al realizar el diagrama de Pareto identificamos las 2 causas ms significativas que dan origen a los problemas, son las fallas por ajuste de sensor y las fallas por operador, si eliminamos estas fallas la OEE ser:

T. Calendario T. Sin programa (ocioso) T. Manto. Programado T. Disponible T. Paradas x Fallas Equipos T. Paradas Imprevistas T. Paradas Rutinarias T. Total de Paradas T. Operativo 770 min TASA DE DISPONIBILIDAD 85.56% Produccin Buena Produccin a Reprocesar Produccin Total Capacidad de Lnea TASA DE RENDIMIENTO (cantidad total producida/capac. Linea)/(T. disponible-T.Total Paradas) 81 pzs 2566 pzs 50 min 130 min

30 min X 2 turnos= 60 min por refrigerio 900 min

TASA DE CALIDAD

(cant. Buena/cant. Total Producida)

OEE

Tasa disp. X Tasa de Rend. X Tasa de Calidad

Sin duda, con la eliminacin de las fallas por ajuste de sensor y por falta de operador, la efectividad Global del equipo se ve incrementada, aunque sigue siendo baja.

Gestin Estratgica del Mantenimiento IV.- CONCLUSIONES

6 ciclo - C13

El anlisis de la efectividad global de un equipo dentro de una planta es de vital importancia ya que con el desarrollo de este, encontramos 3 indicadores fundamentales en un equipo como son la disponibilidad, el rendimiento y la calidad. Para el primer caso encontramos una OEE de 39.82%, para el 2do caso la OEE fue de 30.7%, ambos casos poseen muy bajos niveles de OEE por lo que es recomendable implementar el TPM. EL anlisis con el diagrama de Pareto fue muy til para la determinacin e identificacin de los problemas ms relevantes que posea la inyectora de caucho, de esa manera se supo que problemas atacar y eliminar para mejora la OEE del Equipo dentro de la planta. Con la implementacin del TPM en ambos casos se incrementara notablemente la OEE de los equipos, llegando a niveles de disponibilidad > 90%, Rendimiento >95% y Calidad > 99%.

V.- BIBLIGRAFIA

Libro de Gestion estratgica del mantenimiento, Tecsup. http://www.sistemasoee.com/ www.produktika.com/es/cas/problem05.php www.oee,com

10

Gestin Estratgica del Mantenimiento

6 ciclo - C13

11

Você também pode gostar

- Procesos productivos: Obtenga la máxima rentabilidadNo EverandProcesos productivos: Obtenga la máxima rentabilidadAinda não há avaliações

- Mantenimiento de CalidadDocumento34 páginasMantenimiento de Calidadelian112Ainda não há avaliações

- Medición Del OEE en La Industria de Autopartes PDFDocumento7 páginasMedición Del OEE en La Industria de Autopartes PDFIsmael Romero BeltranAinda não há avaliações

- M2 - Compras y AprovisionamientoDocumento31 páginasM2 - Compras y AprovisionamientoArica AricaAinda não há avaliações

- Unidad 4b Sistema Justo A TiempoDocumento68 páginasUnidad 4b Sistema Justo A TiempoRicardo Maldonado Cortes100% (1)

- Modelo Integral de ProductividadDocumento272 páginasModelo Integral de Productividadandrés_donossoAinda não há avaliações

- Criterios AMFE PROCESO ProdDocumento1 páginaCriterios AMFE PROCESO Prodjorge mormarAinda não há avaliações

- Modulo 2 Gestion Integrada de La Cadena de ValorDocumento66 páginasModulo 2 Gestion Integrada de La Cadena de ValorCristobal Reyes Sierra0% (1)

- Implantación TPM línea pintura fábrica vehículosDocumento213 páginasImplantación TPM línea pintura fábrica vehículosYovas GraffAinda não há avaliações

- Análisis de Las Pérdidas Ocultas Mediante OEEDocumento7 páginasAnálisis de Las Pérdidas Ocultas Mediante OEEjavierhlcAinda não há avaliações

- SMEDDocumento8 páginasSMEDSusana Martinez BuenoAinda não há avaliações

- Mantenimiento Basado en Laconfiabilidad Y Mantenimiento Productivo Totalmantenimiento Productivo TotalDocumento9 páginasMantenimiento Basado en Laconfiabilidad Y Mantenimiento Productivo Totalmantenimiento Productivo TotalGREYSI ANYELA SUCLUPE FLORESAinda não há avaliações

- Auditoria de MantenimientoDocumento44 páginasAuditoria de MantenimientoWalter CandiaAinda não há avaliações

- Implantacion de La Filosfia 5Ss en Un Departamento de MantenimientoDocumento125 páginasImplantacion de La Filosfia 5Ss en Un Departamento de MantenimientoVíctor Martínez100% (1)

- 3 - Demanda - Nivel de ServicioDocumento43 páginas3 - Demanda - Nivel de ServiciochicoserioAinda não há avaliações

- Nueva Medicion OEEDocumento20 páginasNueva Medicion OEEWilliam Enrique Blanco BalzaAinda não há avaliações

- Ing. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesDocumento29 páginasIng. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesJimi Montana GarcesAinda não há avaliações

- Kaizen EPPDocumento6 páginasKaizen EPPJesús CaychoAinda não há avaliações

- Mantenimiento industrial: tipos, objetivos y funcionesDocumento100 páginasMantenimiento industrial: tipos, objetivos y funcionesFernando Pastén FernándezAinda não há avaliações

- 01 Historia AM y PAS 55Documento14 páginas01 Historia AM y PAS 55armando cartagenaAinda não há avaliações

- Optimización Integral de Mantenimiento "Enfoque Organizacional" PDFDocumento13 páginasOptimización Integral de Mantenimiento "Enfoque Organizacional" PDFEquipoOIM100% (1)

- Costos y Administración Del MantenimientoDocumento10 páginasCostos y Administración Del MantenimientoHéctor ChamaAinda não há avaliações

- Outsourcing de mantenimientoDocumento12 páginasOutsourcing de mantenimientoNJunior LeónAinda não há avaliações

- RCA MantenimientoDocumento27 páginasRCA MantenimientoRuiz Caro EOAinda não há avaliações

- Cursos Actualización Titulo Profesional 2021Documento50 páginasCursos Actualización Titulo Profesional 2021Jimi Montana GarcesAinda não há avaliações

- Ciclo de Vida y Confiabilidad de Equipos - Sesión 1 v. WebDocumento49 páginasCiclo de Vida y Confiabilidad de Equipos - Sesión 1 v. WebAbelardo MendozaAinda não há avaliações

- Tarea Ejercicios R&RDocumento3 páginasTarea Ejercicios R&RMelizaAinda não há avaliações

- 3.3 Clase Semana 3Documento60 páginas3.3 Clase Semana 3Jose grievis Giron pericheAinda não há avaliações

- Semana 01 - Gestion de MantenimientoDocumento39 páginasSemana 01 - Gestion de MantenimientoJavier GerardoAinda não há avaliações

- Planificación MantenimientoDocumento87 páginasPlanificación MantenimientochrissitassAinda não há avaliações

- Revista Predictiva 21 Edicion 12 PDFDocumento64 páginasRevista Predictiva 21 Edicion 12 PDFAnonymous PVXBGg9TAinda não há avaliações

- Programa de Mantenimiento PDFDocumento73 páginasPrograma de Mantenimiento PDFallyanaAinda não há avaliações

- Wa0021Documento2 páginasWa0021Anonymous vrPpNvjRAinda não há avaliações

- Mantenimiento productivo total TPMDocumento61 páginasMantenimiento productivo total TPMMayckAinda não há avaliações

- FRACTTAL, Diferencias Entre Gestión de Activos Físicos y Gestión de MantenimientoDocumento4 páginasFRACTTAL, Diferencias Entre Gestión de Activos Físicos y Gestión de MantenimientoVictor MacedoAinda não há avaliações

- Aplicacion de La Metodología Dmaic - SimferDocumento31 páginasAplicacion de La Metodología Dmaic - SimferAlvaro Montero Arellano100% (1)

- Ficha de Indicador CrecienteDocumento31 páginasFicha de Indicador Crecienteandrés_donossoAinda não há avaliações

- Gestión ciclo vida activos mantenimientoDocumento21 páginasGestión ciclo vida activos mantenimientoKenneth Alexander Lucano OcasAinda não há avaliações

- Aprendizaje en La ConstruccionDocumento3 páginasAprendizaje en La ConstruccionJob SuarezAinda não há avaliações

- Modelo de Mejora Del Proceso de Mantenimiento Preventivo de AscensoresDocumento105 páginasModelo de Mejora Del Proceso de Mantenimiento Preventivo de AscensoresIvan DumontAinda não há avaliações

- Tesis de Tribologia PDFDocumento348 páginasTesis de Tribologia PDFJesusDiFabio100% (1)

- Mantenimiento IntroduccionDocumento29 páginasMantenimiento IntroduccionJulio LópezAinda não há avaliações

- DIEM Planificación Control Manto 1Documento25 páginasDIEM Planificación Control Manto 1omar cernaAinda não há avaliações

- Mantenimiento Productivo Total TPMDocumento23 páginasMantenimiento Productivo Total TPMSam Vazquez RumpelstilskinAinda não há avaliações

- Metodología KAIZENDocumento124 páginasMetodología KAIZENLoreniita OrozcoAinda não há avaliações

- Lean Maintenance Roadmap - En.esDocumento12 páginasLean Maintenance Roadmap - En.esJoel Vilcahuaman ColonioAinda não há avaliações

- Ingenieria de ConfiabilidadDocumento9 páginasIngenieria de ConfiabilidadLvillabAinda não há avaliações

- Proyecto de TituloDocumento127 páginasProyecto de TituloMauricio Escobar MoraAinda não há avaliações

- Diapositivas MantenimientoDocumento40 páginasDiapositivas MantenimientolatasileAinda não há avaliações

- Eduado+Bautista - Percy+Riveros Tesis MAESTRIA GESTION DE OPERACIONES - UCA PerúDocumento130 páginasEduado+Bautista - Percy+Riveros Tesis MAESTRIA GESTION DE OPERACIONES - UCA PerúDanielIncisoAinda não há avaliações

- Volumen 1. Gestión EstratégicaDocumento526 páginasVolumen 1. Gestión EstratégicaBenjamín MedinaAinda não há avaliações

- Curso de Mantenimiento Productivo Total (TPMDocumento153 páginasCurso de Mantenimiento Productivo Total (TPMJuan Martin Lescano RuizAinda não há avaliações

- Sesión 8 Manuales Administrativos Parte 2 - 2022 IIDocumento40 páginasSesión 8 Manuales Administrativos Parte 2 - 2022 IIENZO CABOS sanchez100% (1)

- Análisis de Causa RaízDocumento9 páginasAnálisis de Causa RaízPatricia Polo Monterrosa0% (1)

- Paradigmas Del Mantenimiento y Como Ayudan en La IndustriaDocumento1 páginaParadigmas Del Mantenimiento y Como Ayudan en La IndustriaKevinAinda não há avaliações

- Indicadores Del TPMDocumento3 páginasIndicadores Del TPMZulay Rincon GomezAinda não há avaliações

- Gestión y administración del mantenimiento industrialDocumento101 páginasGestión y administración del mantenimiento industrialDaniel MuñozAinda não há avaliações

- Modelo TPM Universidades RevisionDocumento213 páginasModelo TPM Universidades RevisionLuis Miguel Anaya QuintanaAinda não há avaliações

- La Evolución Del OEE Por OEEE Overall Equipment Efficiency Ing Oscar CarrascoDocumento50 páginasLa Evolución Del OEE Por OEEE Overall Equipment Efficiency Ing Oscar CarrascosmejiagonzalesAinda não há avaliações

- Eficiencia Global Del Equipo (OEE)Documento13 páginasEficiencia Global Del Equipo (OEE)ArturoEnriquezAinda não há avaliações

- Industrias Del EnvaseDocumento1 páginaIndustrias Del EnvaseJohn Darian Condor RuizAinda não há avaliações

- OverhaulDocumento2 páginasOverhaulJohn Darian Condor RuizAinda não há avaliações

- FMP-30 FluidosDocumento2 páginasFMP-30 FluidosJohn Darian Condor RuizAinda não há avaliações

- Texto 4Documento20 páginasTexto 4John Darian Condor RuizAinda não há avaliações

- Do MakeDocumento1 páginaDo MakeMiguel Angel Varela LópezAinda não há avaliações

- License Agreement - SpanishDocumento12 páginasLicense Agreement - SpanishVicentzoRomanAinda não há avaliações

- DKRCCPBA00C205 520H4339 TE555 Brochure 100330 RNDocumento2 páginasDKRCCPBA00C205 520H4339 TE555 Brochure 100330 RNJohn Darian Condor RuizAinda não há avaliações

- FMP-30 FluidosDocumento2 páginasFMP-30 FluidosJohn Darian Condor RuizAinda não há avaliações

- 88 Tema9 Tec - Indust IIDocumento14 páginas88 Tema9 Tec - Indust IICarlos Lizarbe Sulca100% (1)

- Bomb A Peristaltic ADocumento8 páginasBomb A Peristaltic AJohn Darian Condor RuizAinda não há avaliações

- Plan de TesisDocumento2 páginasPlan de TesisJohn Darian Condor RuizAinda não há avaliações

- FMP-30 FluidosDocumento2 páginasFMP-30 FluidosJohn Darian Condor RuizAinda não há avaliações

- Presentación 1Documento1 páginaPresentación 1John Darian Condor RuizAinda não há avaliações

- Libro 1Documento2 páginasLibro 1John Darian Condor RuizAinda não há avaliações

- Seguridad Personal para SoldarDocumento1 páginaSeguridad Personal para SoldarPedro Maximiliano Gonzalez Robledo100% (5)

- Protector térmico y capacitorDocumento12 páginasProtector térmico y capacitorJohn Darian Condor RuizAinda não há avaliações

- Titulación 2013-1 ALDocumento3 páginasTitulación 2013-1 ALJohn Darian Condor RuizAinda não há avaliações

- Informe Gem 3Documento6 páginasInforme Gem 3John Darian Condor RuizAinda não há avaliações

- Titulación 2013-1 ALDocumento3 páginasTitulación 2013-1 ALJohn Darian Condor RuizAinda não há avaliações

- Analisis de Las VibracionesDocumento27 páginasAnalisis de Las VibracionesSamuel M Sarmiento MorenoAinda não há avaliações

- Titulación 2013-1 ALDocumento3 páginasTitulación 2013-1 ALJohn Darian Condor RuizAinda não há avaliações

- Objetivo RefriDocumento1 páginaObjetivo RefriJohn Darian Condor RuizAinda não há avaliações

- Diagnostico GeneralDocumento1 páginaDiagnostico GeneralJohn Darian Condor RuizAinda não há avaliações

- AvanzeDocumento6 páginasAvanzeJohn Darian Condor RuizAinda não há avaliações

- Titulación 2013-1 ALDocumento3 páginasTitulación 2013-1 ALJohn Darian Condor RuizAinda não há avaliações

- Practicas de Neumã TicaDocumento4 páginasPracticas de Neumã TicaJohn Darian Condor RuizAinda não há avaliações

- Tutorial Paso A Paso para Conectar Tu PC A Internet Usando El Móvil Como MódemDocumento4 páginasTutorial Paso A Paso para Conectar Tu PC A Internet Usando El Móvil Como MódemJose Alejandro JuarezAinda não há avaliações

- IMPLEMENTACIÓN DE LAS 5s EN EL TALLER DE MANTENIMIENTO CORRECTIVO DE LA EMPRESA VEND SDocumento1 páginaIMPLEMENTACIÓN DE LAS 5s EN EL TALLER DE MANTENIMIENTO CORRECTIVO DE LA EMPRESA VEND SJohn Darian Condor Ruiz100% (1)

- Semana 07 - Ejercicios EM - 27.03.2012 - CRMSDocumento17 páginasSemana 07 - Ejercicios EM - 27.03.2012 - CRMSJohn Darian Condor RuizAinda não há avaliações

- Hardy Cross y - RenouardDocumento4 páginasHardy Cross y - RenouardAndres Jaimes EscaleraAinda não há avaliações

- 7 retos educación Colombia 2006-2019Documento10 páginas7 retos educación Colombia 2006-2019Jorge Mario UsugaAinda não há avaliações

- FUT-Anexo Declaración Jurada - SUCAMECDocumento1 páginaFUT-Anexo Declaración Jurada - SUCAMECEngels Ticona ArpiAinda não há avaliações

- Laboratorios Fisica 1 2020 PDFDocumento47 páginasLaboratorios Fisica 1 2020 PDFMauricio AcostaAinda não há avaliações

- 01 Introducción Interfaz de Creo ParametricDocumento74 páginas01 Introducción Interfaz de Creo ParametricIvan CastilloAinda não há avaliações

- Conflictos Sociales en México 1940-1970Documento8 páginasConflictos Sociales en México 1940-1970Wendy Lizeth González CastilloAinda não há avaliações

- Hoja de vida ingeniero químicoDocumento2 páginasHoja de vida ingeniero químicoYomar GuillenAinda não há avaliações

- Configuración de Correo en OutlookDocumento8 páginasConfiguración de Correo en Outlookluis alberto perez bilbaoAinda não há avaliações

- Infografía - Actividad Incial - Jhon TrujilloDocumento2 páginasInfografía - Actividad Incial - Jhon Trujillomiguel100% (2)

- Ejemplos Teoria de ColasDocumento30 páginasEjemplos Teoria de Colasgregoripari100% (1)

- Taller MineriaDocumento17 páginasTaller MineriaEmily Anchicoque Riera100% (1)

- Taller Flujos de Caja IV - ResueltoDocumento10 páginasTaller Flujos de Caja IV - Resueltosantiago otaloraAinda não há avaliações

- Checklist de REDES optimizado paraDocumento12 páginasChecklist de REDES optimizado paraMaria DuranAinda não há avaliações

- Guía N°9 Mat 8°Documento3 páginasGuía N°9 Mat 8°mariaAinda não há avaliações

- Novedades Prescom - 2011Documento8 páginasNovedades Prescom - 2011Danny Quispe TapiaAinda não há avaliações

- Ley 28793-mDocumento3 páginasLey 28793-mEstefani Reyes MamaniAinda não há avaliações

- Ing Mecánico Electricista JJohnJimmy Portugal exp 10+ añosDocumento7 páginasIng Mecánico Electricista JJohnJimmy Portugal exp 10+ añosTorikus DepredadorAinda não há avaliações

- GuAa PrA Ctica para La GestiA3n Ambiental Walss Aurioles Rodolfo Author PDFDocumento458 páginasGuAa PrA Ctica para La GestiA3n Ambiental Walss Aurioles Rodolfo Author PDF爱Gaara100% (1)

- GFPI-F-019 Guias 04 de Aprendizaje Ejecucion Actividad Exhibición e Impulso 4 Agosto 14 2015Documento15 páginasGFPI-F-019 Guias 04 de Aprendizaje Ejecucion Actividad Exhibición e Impulso 4 Agosto 14 2015AlejandroAinda não há avaliações

- Presupuesto administrativo: introducción, concepto e importanciaDocumento10 páginasPresupuesto administrativo: introducción, concepto e importanciaCARLOS RAFAEL PINEDA LOARCAAinda não há avaliações

- Practica 4 Evaluacion de PlagasDocumento31 páginasPractica 4 Evaluacion de PlagasCarlos Enrique Pijo PerezAinda não há avaliações

- Semanario Todo Minería 06.03.2022Documento13 páginasSemanario Todo Minería 06.03.2022Abraham A. Monteza PeraltaAinda não há avaliações

- Para ImprimirDocumento260 páginasPara ImprimirJoselito Edber Meza MezaAinda não há avaliações

- Modelo de Un Solo PeriodoDocumento7 páginasModelo de Un Solo PeriodokikeAinda não há avaliações

- Modulo NAC FLM420NACSignal - DataSheet - esES - T2831328267Documento4 páginasModulo NAC FLM420NACSignal - DataSheet - esES - T2831328267firenet colombiaAinda não há avaliações

- Formato de Trazabilidad DESARROLLADODocumento63 páginasFormato de Trazabilidad DESARROLLADODeicy ValenciaAinda não há avaliações

- Soluciones buffersDocumento13 páginasSoluciones buffersAdrian Bermudez LoeraAinda não há avaliações

- Cadena de Valor Zara 1Documento6 páginasCadena de Valor Zara 1Jose AvalosAinda não há avaliações

- Derecho Procesal ApunteDocumento12 páginasDerecho Procesal ApunteRomina Silva TorresAinda não há avaliações

- Oportunidades de un ejecutivo en AmazonDocumento6 páginasOportunidades de un ejecutivo en Amazonyahiro miguel vera lindaoAinda não há avaliações