Escolar Documentos

Profissional Documentos

Cultura Documentos

Dans Le Cas de La Machine À Chambre Froide

Enviado por

Akram Ben KhemisTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Dans Le Cas de La Machine À Chambre Froide

Enviado por

Akram Ben KhemisDireitos autorais:

Formatos disponíveis

Introduction : Les procdes de moulage sont parmi les mthodes les plus connues de fabrication des pices mtalliques.

Les plus anciennes sont celles qui ncessitent la destruction du moule pour rcuprer la pice aprs solidification. Mais la ncessit davoir une moule permanente qui pourra produire des pices de haute qualit tait trs recherche. Au moyen ge, les artisans ont utilis des moules en fer dans la fabrication dobjet en tain. Au fil de temps, le moulage en moule mtallique a continu de se dvelopper. La fin de 19eme sicle a marqu la premire utilisation du coul sous pression en moule mtallique pour la fabrication dune machine dimprimerie (la linotype) par Ottmar Mergenthaler. H.H.Doehler a t reconnu pour avoir utiliser le coul sous pression pour la production des pices mtalliques de grande dimension. Au dbut, seulement lalliage de Zinc est utilis en moulage sous pression jusqu' lanne 1915 qui a marqu la premire utilisation de lalliage dAluminium en fonderie sous pression. Gnralit sur le moulage sous pression conventionnel : Le moulage sous pression est un processus de fabrication, il permet de produire des pices de grandes prcisions dimensionnelles ainsi quun trs bon tat de surface. Son principe est dinject le mtal fondu avec la fois une vitesse et une pression leves. Le cycle dmoulage commence lorsque le moule est ferm. Le mtal en fusion est ensuite inject dans un temps trs court et avec une pression trs leve. Le mtal se solidifie rapidement puis le moule souvre et la pice sera jecte via un systme djection. Il existe deux types de machine pour coule sous pression qui se diffrencie par leur systme dinjection: Machine pour coule sous pression chambre chaude Machine pour coule sous pression chambre froide

Machine pour coule sous pression chambre chaude La machine chambre chaude est couramment utilis pour les alliages bas point de fusion comme (alliage de zinc et alliages de plomb).par contre on assiste une dgradation rapide du systme dinjection dans le cas des alliages haut point de fusion et lalliage dAluminium. La figure 6 reprsente la machine dinjection sous pression chambre chaude.

Fig. 6 : Machine chambre chaude Le mcanisme dinjection pour la machine chambre chaude est immerg dans le mtal fondu. Quand le piston dinjection monte, un orifice dans le cylindre dinjection souvre permettant au mtal en fusion de remplir tout le circuit dalimentation. Lorsque le piston se dplace vers le bas et force le mtal fondu travers le col cygne (the gooseneck) et la buse pour arriver dans la cavit du moule. Aprs que le mtal sest solidifi, le piston est retir, le moule souvre et la pice sera jecte. Ce processus produit des pices une vitesse trs rapide, environ le double de celle du procd chambre froide. La pression de fonctionnement applique varie entre 10 MPa et 35 MPa pour le procd chambre chaude, tandis que pour le procd chambre froide la pression varie entre 20 MPa et 100 MPa. Cependant, la pression utilise dpende des exigences de qualit, de la conception du moule ainsi que de la nature de lalliage. La figure 6 montre bien le principe de la chambre chaude :

Fig7 : principe de la chambre chaude

Machine pour coule sous pression chambre froide La machine chambre froide est utilise gnralement pour linjection de Laiton et des alliages dAluminium.

Fig8 : machine chambre froide

Contrairement la machine chambre chaude, le systme dinjection nest en contact avec le mtal fondu que pour une courte dure. Une louche en cramique rfractaire dose le mtal fondu qui se trouve dans un conteneur la proximit de la machine et le verse dans le manchon dinjection. La figure 7 illustre bien le principe de la machine chambre froide.

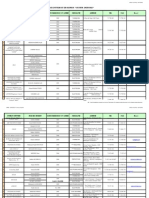

Fig. 7 : principe de la chambre froide Le cycle dinjection pour la machine chambre froide est le suivant : Au dbut le mtal fondu est dos laide dune louche et sera vers dans le manchon dinjection (a), ensuite le piston dinjection avance pour pousser le mtal travers les canaux dalimentations (b) puis

lempreinte de moule (c), un maintien haute pression et obligatoire durant la phase de solidification (d). Quand la pice est entirement solidifie, le moule souvre (e) au mme temps ou le piston force le biscuit sortir du manchon dinjection. Enfin les jecteurs poussent la pice (f). La figure 8 illustre bien les diffrentes tapes du cycle dinjection sous pression chambre froide.

Fig8 : les diffrentes tapes de cycle dinjection pour le processus chambre froide Pour fournir plus de protection, le piston dinjection et lempreinte de moule subissent une pulvrisation avec une huile ou un agent de lubrification. Cette opration augmente la dur de vie de moule et rduit ladhsion de certain composant. Avantages et inconvnient du procd de coul sous pression : Avantage : Production leve Grande prcision dimensionnelle Bonne tat de surface Adquat pour les pices complexes et de paroi mince. Procd appropri pour une large gamme dalliages mtalliques ( Zinc, Aluminium, Laiton, Plomb) Adquat pour les pices tanches la pression.

Inconvnients : Les moules sont compliqus et trs couteuses. La microporosit est frquente chez les pices moules. Lair peut tre emprisonn dans la matire.

Les porosits : Cette mthode conventionnel dinjection sous pression possde une limitation du un grand problme qui touche la qualit des pices obtenues. Ce problme est lapparition des porosits. A lchelle industrielle la dtection des porosits lintrieur du corps est difficile. Les causes de lapparition des porosits : La plupart des alliages ont une densit plus lve dans leur tat solide par rapport a leur tat liquide, par consquent, des porosits apparaissent lors de la solidification. Dautre part, l'coulement turbulent qui caractrise le passage du mtal partir du manchon dinjection jusqu' arriver remplir la totalit de lempreinte va provoquer le pigeage du gaz .aussi la dcomposition du lubrifiant utilis pour le poteyage lors de son contact avec du mtal en fusion va provoquer lapparition des porosits dans la pice. Ces vides cres dans la matire reprsentent des lieux de concentration du contraintes qui peuvent provoquer lamorage de quelques fissures. Ce grand problme a attir beaucoup de chercheurs, ingnieur et concepteurs du moules focaliser leurs tudes et recherches dedans. Le fruit de ces recherches tait un systme dvacuation dair appel aussi vacuum die casting . Vacuum die casting : Son rle est dextraire laire qui occupe le volume de lempreinte, le circuit dalimentation et le manchon dinjection durant le processus dinjection. Ce systme est utilis aussi pour le processus de moulage en pltre et en coquille. Son utilisation dans le processus dinjection sous pression classique a beaucoup diminu lapparition des porosits. Le vacuum die casting commence aspirer lair au moment ou le piston dpasse le trous dalimentation du manchon dinjection. Vacuum die casting est accoupl avec un vacuum system qui est compos par une pompe vide, vanne darrt sous vide et une commande du systme sous vide.

La figure 9 illustre un vacuum system portable destin tre utilis avec le vacuum die casting

Fig9 : Exemple dun vacuum systme Il doit tre connect au dernier emplacement qui va tre remplie par le mtal dans le moule comme le montre bien la figure 10.

Fig. 10 : schmatisation de lemplacement du vaccum die casting dans le moule

Si la porosit pour cause le pigeage de gaz dans lempreinte alors le vacuum die casting peut rsoudre le problme, mais si lorigine est le retrait de mtal alors il faut chercher un autre moyen pour faire face ce problme. Ecoulement du metal fondu : Diffrents natures dcoulements : La nature de lcoulement de fluide dpende de la vitesse dinjection et des proprits physiques du mtal. Pour un dbit faible, le fluide se dplace suivant des lignes unidirectionnelles parallles la direction decoulement.cet coulement est appel : coulement laminaire. Pour un dbit lev, la stabilit du fluide se transforme en turbulence do vient l'coulement turbulent. Diffrentes configurations du remplissage de la cavit du moule : La nature et la manire de lavance du mtal en fusion dans la cavit du moule joue un rle important sur la qualit de la pice obtenir. Le mtal fondu peut remplir la cavit du moule suivant trois configurations : Remplissage plan Remplissage turbulent Remplissage atomis Remplissage plan Thoriquement, le remplissage plan est le plus rpondu car le mtal en fusion avance suivant un plan uniforme. Mais rellement, on ne peut obtenir cette configuration que dans des cas bien particuliers lorsquil sagit des formes simples. Avec cette configuration lavance du mtal dans la cavit du moule pousse lair sortir. La figure 11 illustre bien le remplissage plan.

Fig. 11 : remplissage plan

Remplissage turbulent : Ce type de remplissage est rencontr dans plusieurs procds de moulages. Contrairement au remplissage plan, lavance du mtal nest pas uniforme comme le montre la figure 12.

Fig. 12 : remplissage turbulent Avec cette configuration, le mtal en fusion peut attraper de lair qui peut se transformer par la suite en porosit. Dans ce cas le remplissage de la cavit du moule se fait de lextrieur vers lintrieur comme le montre les figures 13 et 14.

Fig. 13 : remplissage turbulent (le mtal entre dans la cavit suivant un seul flux) Dans la figure 13 le mtal entre dans la cavit suivant un seul flux et ne change de direction que lorsquil atteint le font de la cavit. Par contre dans la figure 14, ds son entr dans la cavit, le mtal commence se dployer pour prendre plusieurs direction.

Fig. 14 : remplissage turbulent (le mtal se dploie ds son entr dans la cavit) Dans les deux configurations ci-dessus on assiste un pigeage dair important qui va produire des porosits sur la pice. Remplissage atomis : Quand le mtal en fusion circule avec une grande vitesse travers une petite attaque, il en rsulte un remplissage atomis. Comme le montre la figure 15.

Fig15 : remplissage atomis En rasions de la grande vitesse et pression, le mtal entre dans la cavit du moule sous forme dun arosol. La figure 16 montre bien la progression du mtal suivant le remplissage atomis. La matire en fusion sera pulvris dans la cavit du moule

Fig 16 : la progression du mtal dans la cavit de moule suivant le remplissage atomis

Le remplissage atomis est le plus rencontr en moulage sous pression. Mais on remarque quil en rsulte un pigeage dair important do la ncessit de lutilisation du vacuum die casting. Pour avoir un rsultat satisfaisant, il faut bien choisir son emplacement dans le moule. la figure 17 montre lemplacement adquat du vacuum die casting pour cette configuration.

Fig. 17 : emplacement du vacuum die casting pour un remplissage atomis

Você também pode gostar

- Liste Bureau D EtudeDocumento6 páginasListe Bureau D EtudeAnonymous DjA2T2I263% (8)

- Detecteur de Metaux 1Documento7 páginasDetecteur de Metaux 1Nouzha Boukouba100% (1)

- Cours Analyse Thermique Master-1 2015Documento22 páginasCours Analyse Thermique Master-1 2015abdou naimine100% (7)

- EnveloppesUniverselles PDFDocumento868 páginasEnveloppesUniverselles PDFAkram Ben KhemisAinda não há avaliações

- Catalogue 2010-Marechal PDFDocumento207 páginasCatalogue 2010-Marechal PDFAkram Ben KhemisAinda não há avaliações

- Catalogue 2015 2016 PDFDocumento170 páginasCatalogue 2015 2016 PDFAkram Ben KhemisAinda não há avaliações

- Liste Des Prix Eclairages PDFDocumento27 páginasListe Des Prix Eclairages PDFAkram Ben Khemis97% (30)

- Calcul de Structure PDFDocumento16 páginasCalcul de Structure PDFAkram Ben KhemisAinda não há avaliações

- Tracon Catalogue 2014 15 v2 FR PDFDocumento496 páginasTracon Catalogue 2014 15 v2 FR PDFAkram Ben KhemisAinda não há avaliações

- Materaiux Composites PDFDocumento16 páginasMateraiux Composites PDFAkram Ben KhemisAinda não há avaliações

- Devoir de Contrôle N°1 - Génie Électrique - Bac Technique (2010-2011) MR Abdallah Raouafi PDFDocumento4 páginasDevoir de Contrôle N°1 - Génie Électrique - Bac Technique (2010-2011) MR Abdallah Raouafi PDFAkram Ben Khemis50% (2)

- ProductOverview 2013 FR Low PDFDocumento175 páginasProductOverview 2013 FR Low PDFAkram Ben KhemisAinda não há avaliações

- Structure Et Fonctionnement Des Ordinateurs PDFDocumento428 páginasStructure Et Fonctionnement Des Ordinateurs PDFAkram Ben KhemisAinda não há avaliações

- TRANS MDS ANNEXE - 3 PDFDocumento17 páginasTRANS MDS ANNEXE - 3 PDFAkram Ben Khemis100% (1)

- Analyse Calc de Structure PDFDocumento7 páginasAnalyse Calc de Structure PDFAkram Ben KhemisAinda não há avaliações

- Liste - Entreprises - Equipement Médical Et ScientifiqueDocumento10 páginasListe - Entreprises - Equipement Médical Et ScientifiqueAkram Ben KhemisAinda não há avaliações

- Devoir de Contrôle N°1 - Génie Mécanique Véhicule Électrique - Bac Technique (2010-2011) MR BEN AMAR MABROUK PDFDocumento7 páginasDevoir de Contrôle N°1 - Génie Mécanique Véhicule Électrique - Bac Technique (2010-2011) MR BEN AMAR MABROUK PDFAkram Ben Khemis67% (3)

- Catalogue Kuka 1291280521Documento79 páginasCatalogue Kuka 1291280521Akram Ben KhemisAinda não há avaliações

- Guide Des UV 2013-14Documento213 páginasGuide Des UV 2013-14Akram Ben KhemisAinda não há avaliações

- Liste Select1Documento3 páginasListe Select1Akram Ben KhemisAinda não há avaliações

- Prepare PourDocumento69 páginasPrepare PourMyriam KhouryAinda não há avaliações

- TP METALLURGIE DES POUDRESDocumento7 páginasTP METALLURGIE DES POUDRESMABROUK BOUMENDJELAinda não há avaliações

- Chapitre 3 La Matiere LivretDocumento10 páginasChapitre 3 La Matiere LivretbouaounmAinda não há avaliações

- LectrochimieDocumento12 páginasLectrochimieBrahim JabalAinda não há avaliações

- Vaysal de La Pierre VegetaleDocumento43 páginasVaysal de La Pierre VegetaleMarc TS100% (1)

- Équipements de ChaufferieDocumento20 páginasÉquipements de ChaufferieChris DanekeAinda não há avaliações

- Cours Les MatériauxDocumento12 páginasCours Les MatériauxmabroukaAinda não há avaliações

- M Moire de Master Ishaka PDFDocumento57 páginasM Moire de Master Ishaka PDFgayth100% (1)

- Norme EN407: Guide Relatif À La Révision de La Norme Sur Les Équipements de Protection de La MainDocumento9 páginasNorme EN407: Guide Relatif À La Révision de La Norme Sur Les Équipements de Protection de La MainSophie ThereauAinda não há avaliações

- Phospha TationDocumento27 páginasPhospha TationJon Be GoodAinda não há avaliações

- Complexe ArgiloDocumento4 páginasComplexe ArgiloAssero EricAinda não há avaliações

- Cours Chimie Min - RaleDocumento61 páginasCours Chimie Min - RaleKibaneAinda não há avaliações

- Construire Sa Maison ContainerDocumento12 páginasConstruire Sa Maison ContainerBastien HervetAinda não há avaliações

- CH - Coord SMC6 2021 - 2022 AamiliDocumento42 páginasCH - Coord SMC6 2021 - 2022 AamiliNabil mifdalAinda não há avaliações

- Memoire de Fin D'Etude: ThèmeDocumento84 páginasMemoire de Fin D'Etude: ThèmeMouctar CamaraAinda não há avaliações

- Cours Technologie de Base PDFDocumento27 páginasCours Technologie de Base PDFTran AnhdaoAinda não há avaliações

- VMZ Joint Debout 102016Documento48 páginasVMZ Joint Debout 102016Noémie De PauwAinda não há avaliações

- TP Sol MineraDocumento3 páginasTP Sol MineraArsène Lastcowboy LimpopoAinda não há avaliações

- Cristallographie Cours 131108140824 Phpapp02Documento11 páginasCristallographie Cours 131108140824 Phpapp02Dr ChimieAinda não há avaliações

- Cours MetrologieDocumento65 páginasCours Metrologieromain fokam100% (1)

- Moyens de Lutte Contre La Corrosion PDFDocumento9 páginasMoyens de Lutte Contre La Corrosion PDFAca ChchAinda não há avaliações

- Électrodéposition de Zircone Sur Le Titane en Implantologie. (PDFDrive)Documento157 páginasÉlectrodéposition de Zircone Sur Le Titane en Implantologie. (PDFDrive)tamouza chaouiAinda não há avaliações

- Etude 10 782 FMRDocumento115 páginasEtude 10 782 FMRBenahmed IsmailAinda não há avaliações

- Henna For Hair FrenchDocumento53 páginasHenna For Hair Frenchantou74Ainda não há avaliações

- DT Materiaux-Pour-Allegement V6Documento16 páginasDT Materiaux-Pour-Allegement V6Abderrazak ZahirAinda não há avaliações

- Chapitre III Capteur TemperatureDocumento5 páginasChapitre III Capteur Temperatureredouane lotfiAinda não há avaliações

- Minéralisation en MauritanieDocumento12 páginasMinéralisation en MauritanieMohamed ElyedaliAinda não há avaliações

- CH - VII Jet D'eauDocumento23 páginasCH - VII Jet D'eauMouhamed GUEYEAinda não há avaliações