Escolar Documentos

Profissional Documentos

Cultura Documentos

Herramientas de Corte

Enviado por

Yvett RuizDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Herramientas de Corte

Enviado por

Yvett RuizDireitos autorais:

Formatos disponíveis

HERRAMIENTAS DE CORTE

PRUDENCIO RAFAEL MORALES VIZCAINO

UNIVERSIDAD ANTONIO NARIO PROGRAMA INGENIERA ELECTROMECNICA V SEMESTRE CIENCIAS DE LOS MATERIALES VILLAVICENCIO ABRIL 2012

HERRAMIENTAS DE CORTE

PRUDENCIO RAFAEL MORALES VIZCAINO

Ing. PETER VELSQUEZ TUTOR DE REA

UNIVERSIDAD ANTONIO NARIO PROGRAMA INGENIERA ELECTROMECNICA V SEMESTRE CIENCIAS DE LOS MATERIALES VILLAVICENCIO ABRIL 2012

INTRODUCCIN

Existe una enorme gama de mquinas de las que se sirve el hombre para facilitar y hacer ms cmodo su trabajo, hay unas cuantas a las que se les puede considerar como las madres de todos las dems: Son las llamadas mquinasherramientas.

Todas ellas tienen en comn la utilizacin de una herramienta de corte especfica. Su trabajo consiste en dar forma a cualquier pieza o componente de mquina basndose en la tcnica de arranque de viruta, troquelado o otros procedimientos especiales como son los electroerosin, lser, etc... A este grupo de mquinas pertenecen los tornos, fresadoras, limadoras, taladrado-ras, mandrinadoras, prensas, etc... todas ellas imprescindibles para la fabricacin de otras mquinas.

En el presente trabajo se realiza un repaso de las herramientas de corte.

2. OBJETIVOS

2.1 OBJETIVO GENERAL Conocer los tipos de materiales utilizados en herramientas de corte

2.2 OBJETIVOS ESPECIFICOS Identificar las mquinas-herramientas utilizadas

Conocer la tecnologa empleada en los procesos

Distinguir y seleccionar procesos adecuados

Determinar fuerzas y potencia en los procesos

3. HERRAMIENTAS DE CORTE

Mquina estacionaria y motorizada que se utiliza para dar forma o modelar materiales slidos, especialmente metales. El modelado se consigue eliminando parte del material de la pieza o estampndola con una forma determinada. Son la base de la industria moderna y se utilizan directa o indirectamente para fabricar piezas de mquinas y herramientas.

Estas mquinas pueden clasificarse en tres categoras: mquinas desbastadoras convencionales, prensas y mquinas herramientas especiales. Las mquinas desbastadoras convencionales dan forma a la pieza cortando la parte no deseada del material y produciendo virutas. Las prensas utilizan diversos mtodos de modelado, como cizallamiento, prensado o estirado. Las mquinas herramientas especiales utilizan la energa luminosa, elctrica, qumica o sonora, gases a altas temperaturas y haces de partculas de alta energa para dar forma a materiales especiales y aleaciones utilizadas en la tecnologa moderna.

3.1 HISTORIA

Las mquinas herramientas modernas datan de 1775, ao en el que el inventor britnico John Wilkinson construy una taladradora horizontal que permita conseguir superficies cilndricas interiores. Hacia 1794 Henry Maudslay desarroll el primer torno mecnico. Ms adelante, Joseph Whitwirth aceler la expansin de las mquinas de Wilkinson y de Maudslay al desarrollar en 1830 varios instrumentos que permitan una precisin de una millonsima de pulgada. Sus trabajos tuvieron gran relevancia ya que se necesitaban mtodos precisos de medida para la fabricacin de productos hechos con piezas intercambiables.

Las primeras pruebas de fabricacin de piezas intercambiables se dieron al mismo tiempo en Europa y en Estados Unidos. Estos experimentos se basaban en el uso de calibres de catalogacin, con los que las piezas podan clasificarse en dimensiones prcticamente idnticas. El primer sistema de verdadera produccin en masa fue creado por el inventor estadounidense Eli Whitney, quien consigui en 1798 un contrato del gobierno para producir 10.000 mosquetes hechos con piezas intercambiables.

Durante el siglo XIX se alcanz un grado de precisin relativamente alto en tornos, perfiladoras, cepilladoras, pulidoras, sierras, fresas, taladradoras y perforadoras. La utilizacin de estas mquinas se extendi a todos los pases industrializados. Durante los albores del siglo XX aparecieron mquinas herramientas ms grandes y de mayor precisin. A partir de 1920 estas mquinas se especializaron y entre 1930 y 1950 se desarrollaron mquinas ms potentes y rgidas que aprovechaban los nuevos materiales de corte desarrollados en aquel momento. Estas mquinas especializadas permitan fabricar productos estandarizados con un coste bajo, utilizando mano de obra sin cualificacin especial. Sin embargo, carecan de flexibilidad y no podan utilizarse para varios productos ni para variaciones en los estndares de fabricacin. Para solucionar este problema, los ingenieros se han dedicado durante las ltimas dcadas a disear mquinas herramientas muy verstiles y precisas, controladas por ordenadores o computadoras, que permiten fabricar de forma barata productos con formas complejas. Estas nuevas mquinas se aplican hoy en todos los campos.

3.2 HERRAMIENTAS DE CORTE CONVENCIONALES

Entre las mquinas herramientas bsicas se encuentran el torno, las perfiladoras, las cepilladoras y las fresadoras. Hay adems mquinas taladradoras y perforadoras, pulidoras, sierras y diferentes tipos de mquinas para la deformacin del metal.

3.2.1 Torno. El torno, la mquina giratoria ms comn y ms antigua, sujeta una pieza de metal o de madera y la hace girar mientras un til de corte da forma al objeto. El til puede moverse paralela o perpendicularmente a la direccin de giro, para obtener piezas con partes cilndricas o cnicas, o para cortar acanaladuras. Empleando tiles especiales un torno puede utilizarse tambin para obtener superficies lisas, como las producidas por una fresadora, o para taladrar orificios en la pieza.

3.2.2 Perfiladora. La perfiladora se utiliza para obtener superficies lisas. El til se desliza sobre una pieza fija y efecta un primer recorrido para cortar salientes, volviendo a la posicin original para realizar el mismo recorrido tras un breve desplazamiento lateral. Esta mquina utiliza un til de una sola punta y es lenta, porque depende de los recorridos que se efecten hacia adelante y hacia atrs. Por esta razn no se suele utilizar en las lneas de produccin, pero s en fbricas de herramientas y troqueles o en talleres que fabrican series pequeas y que requieren mayor flexibilidad.

3.2.3 Cepilladora. Esta es la mayor de las mquinas herramientas de vaivn. Al contrario que en las perfiladoras, donde el til se mueve sobre una pieza fija, la cepilladora mueve la pieza sobre un til fijo. Despus de cada vaivn, la pieza se mueve lateralmente para utilizar otra parte de la herramienta. Al igual que la perfiladora, la cepilladora permite hacer cortes verticales, horizontales o diagonales. Tambin puede utilizar varios tiles a la vez para hacer varios cortes simultneos.

3.2.4 Fresadora. En las fresadoras, la pieza entra en contacto con un dispositivo circular que cuenta con varios puntos de corte. La pieza se sujeta a un soporte que controla el avance de la pieza contra el til de corte. El soporte puede avanzar en tres direcciones: longitudinal, horizontal y vertical. En algunos casos tambin

puede girar. Las fresadoras son las mquinas herramientas ms verstiles. Permiten obtener superficies curvadas con un alto grado de precisin y un acabado excelente. Los distintos tipos de tiles de corte permiten obtener ngulos, ranuras, engranajes o muescas. 3.2.5 Taladradoras y perforadoras. Las mquinas taladradoras y perforadoras se utilizan para abrir orificios, para modificarlos o para adaptarlos a una medida o para rectificar o esmerilar un orificio a fin de conseguir una medida precisa o una superficie lisa.

Hay taladradoras de distintos tamaos y funciones, desde taladradoras porttiles a radiales, pasando por taladradoras de varios cabezales, mquinas automticas o mquinas de perforacin de gran longitud.

La perforacin implica el aumento de la anchura de un orificio ya taladrado. Esto se hace con un til de corte giratorio con una sola punta, colocado en una barra y dirigido contra una pieza fija. Entre las mquinas perforadoras se encuentran las perforadoras de calibre y las fresas de perforacin horizontal y vertical.

3.2.6 Pulidora. El pulido es la eliminacin de metal con un disco abrasivo giratorio que trabaja como una fresadora de corte. El disco est compuesto por un gran nmero de granos de material abrasivo conglomerado, en que cada grano acta como un til de corte minsculo.

Con este proceso se consiguen superficies muy suaves y precisas. Dado que slo se elimina una parte pequea del material con cada pasada del disco, las pulidoras requieren una regulacin muy precisa. La presin del disco sobre la pieza se selecciona con mucha exactitud, por lo que pueden tratarse de esta forma materiales frgiles que no pueden procesarse con otros dispositivos convencionales.

3.2.7 Sierras. Las sierras mecnicas ms utilizadas pueden clasificarse en tres categoras, segn el tipo de movimiento que se utiliza para realizar el corte: de vaivn, circulares o de banda. Las sierras suelen tener un banco o marco, un tornillo para sujetar la pieza, un mecanismo de avance y una hoja de corte.

3.3 TILES Y FLUIDOS PARA EL CORTE

Dado que los procesos de corte implican tensiones y fricciones locales y un considerable desprendimiento de calor, los materiales empleados en los tiles de corte deben ser duros, tenaces y resistentes al desgaste a altas temperaturas. Hay materiales que cumplen estos requisitos en mayor o menor grado, como los aceros al carbono (que contienen un 1 o 1,2% de carbono), los aceros de corte rpido (aleaciones de hierro con volframio, cromo, vanadio o carbono), el carburo de tungsteno y los diamantes. Tambin tienen estas propiedades los materiales cermicos y el xido de aluminio.

En muchas operaciones de corte se utilizan fluidos para refrigerar y lubricar. La refrigeracin alarga la vida de los tiles y ayuda a fijar el tamao de la pieza terminada. La lubricacin reduce la friccin, limitando el calor generado y la energa necesaria para realizar el corte. Los fluidos para corte son de tres tipos: soluciones acuosas, aceites qumicamente inactivos y fluidos sintticos. 3.3.1 Prensas. Las prensas dan forma a las piezas sin eliminar material, o sea, sin producir viruta. Una prensa consta de un marco que sostiene una bancada fija, un pistn, una fuente de energa y un mecanismo que mueve el pistn en paralelo o en ngulo recto con respecto a la bancada. Las prensas cuentan con troqueles y punzones que permiten deformar, perforar y cizallar las piezas. Estas mquinas pueden producir piezas a gran velocidad porque el tiempo que requiere cada proceso es slo el tiempo de desplazamiento del pistn.

3.3.2 Mquinas herramientas no convencionales. Entre las mquinas herramientas no convencionales se encuentran las mquinas de arco de plasma, las de rayo lser, las de descarga elctrica y las electroqumicas, ultrasnicas y de haz de electrones. Estas mquinas fueron desarrolladas para dar forma a aleaciones de gran dureza utilizadas en la industria pesada y en aplicaciones aerospaciales. Tambin se usan para dar forma y grabar materiales muy delgados que se utilizan para fabricar componentes electrnicos como los

microprocesadores.

3.3.3 Arco de plasma. La mecanizacin con arco de plasma utiliza un chorro de gas a alta temperatura y gran velocidad para fundir y eliminar el material. El arco de plasma se utiliza para cortar materiales difciles de seccionar con otros mtodos, como el acero inoxidable y las aleaciones de aluminio.

3.3.4 Lser. La mecanizacin por rayo lser se consigue dirigiendo con mucha precisin un rayo lser, para vaporizar el material que se desea eliminar. Este mtodo es muy adecuado para hacer orificios con gran exactitud. Tambin puede perforar metales refractarios y cermicos y piezas muy finas sin abarquillarlas. Otra aplicacin es la fabricacin de alambres muy finos.

3.3.5 Descarga elctrica. La mecanizacin por descarga elctrica, conocida tambin como erosin por chispa, utiliza la energa elctrica para eliminar material de la pieza sin necesidad de tocarla. Se aplica una corriente de alta frecuencia entre la punta del til y la pieza, haciendo que salten chispas que vaporizan puntos pequeos de la pieza. Como no hay ninguna accin mecnica, pueden realizarse operaciones delicadas con piezas frgiles. Este mtodo produce formas que no pueden conseguirse con procesos de mecanizado convencionales.

3.3.6 Electroqumica. Este tipo de mecanizacin emplea tambin la energa elctrica para eliminar material. Se crea una celda electroltica en un electrlito,

utilizando el til como ctodo y la pieza como nodo y se aplica una corriente de alta intensidad pero de bajo voltaje para disolver el metal y eliminarlo. La pieza debe ser de un material conductor. Con la mecanizacin electroqumica son posibles muchas operaciones como grabar, marcar, perforar y fresar.

3.3.7 Ultrasnica. La mecanizacin ultrasnica utiliza vibraciones de alta frecuencia y baja amplitud para crear orificios y otras cavidades. Se fabrica un til relativamente blando con la forma deseada y se aplica contra la pieza con una vibracin, utilizando un material abrasivo y agua. La friccin de las partculas abrasivas corta poco a poco la pieza. Este proceso permite mecanizar con facilidad aceros endurecidos, carburos, rubes, cuarzo, diamantes y vidrio.

3.3.8 Haz de electrones. Este mtodo de mecanizacin utiliza electrones acelerados a una velocidad equivalente a tres cuartas partes de la velocidad de la luz. El proceso se realiza en una cmara de vaco para reducir la expansin del haz de electrones a causa de los gases de la atmsfera. La corriente de electrones choca contra un rea de la pieza delimitada con precisin. La energa cintica de los electrones se convierte en calor al chocar stos contra la pieza, lo que hace que el material que se quiere eliminar se funda y se evapore, creando orificios o cortes. Los equipos de haz de electrones se suelen utilizar en electrnica para grabar circuitos de microprocesadores.

3.4 LAS HERRAMIENTAS MONOFILOS

Las herramientas monofilos son herramientas de corte que poseen una parte cortante (o elemento productor de viruta) y un cuerpo. Son usadas comnmente en los tornos, tornos revlver, cepillos, limadoras, mandrinadoras

y mquinas semejantes. ISO / DIS 3002.

Segn la Norma ISO / DIS 3002, un til monofilo comprende las partes indicadas en la figura y se definen as:

CARA: Es la superficie o superficies sobre las cuales fluye la viruta (superficie de desprendimiento).

FLANCO: Es la superficie de la herramienta frente a la cual pasa la viruta generada en la pieza (superficie de incidencia).

FILO: Es la parte que realiza el corte. El filo principal es la parte del filo que ataca la superficie transitoria en la pieza. El filo secundario es la parte restante del filo de la herramienta.

PUNTA: Es la parte del filo donde se cortan los filos principales y secundarios; puede ser aguda o redondeada o puede ser interseccin de esos filos.

Tabla 1. Materiales de Construccin de til de Corte.

Nombre Acero al carbono Acero alta velocidad Stelita

Temperatura 300 C 700 C 900 C

Observaciones Prcticamente ya no se usa. HSS-Acero rpido. Aleacin. Prcticamente ya no se usa

Carburos Metlicos Cermet Cermicas Cermicas mezcladas CBN

1000 C 1300 C 1500 C 1500 C 2000 C

HM-Aglomerados y no aglomerados Base de TiC, TiCN, TiN Al2O3 o Si3N4 Al2O3 + ZrO3 TiN/TaN/CBN (Nitruro boro) cbico de

Diamante

800 C PCD

Polycrystaline Diamond

3.4.1 Caractersticas y Propiedades (til de Corte). Las herramientas de corte deben poseer como mnimo las siguientes caractersticas:

Altamente resistentes al desgaste. Conservacin de filos a altas temperaturas. Buenas propiedades de tenacidad. Reducido coeficiente de friccin. Alcance de altos niveles de recambio entre afilado y afilado. Alta resistencia a los choques trmicos.

3.4.2

Produccin

de

la

Herramienta

de

Corte.

La produccin con herramientas de corte se halla en constante evolucin, y esta se puede apreciar por el anlisis de las velocidades de corte alcanzadas para un material en el transcurso del tiempo.

1915 Aceros rpidos 36 m/min. 1932 Carburos 120 m/min. 1968 Carburos recubiertos 180 m/min. 1980 Cermica 300 m/min. 1990 Diamante 530 m/in

3.4.3 Aceros al Carbono. El acero al carbono, se us bsicamente antes de 1900, su composicin qumica es aparte del Fe (Hierro), la siguiente

aproximadamente:

C = (0.65 a 1.35) %. Mn = (0.15 a 0.40) %.

Si = (0.15 a 0.30) %. S = (< 0.03) %. P = (<0.03) %.

Con un endurecimiento hasta de 66 HRC. El filo de corte soportaba una temperatura crtica de (200 a 250) C, sin perder sus caractersticas de corte.

3.4.4 Aceros Aleados de Corte. Estos aceros tienen una composicin qumica aproximada a la siguiente: C = (0.03 a 1.25) %. Mn = (0.3 a 1.1) %. Cr = (0.3 a 1.3) %. W = (0.8 a 5.5) %. Se usaron antes del ao 1900. 3.4.5 Aceros Rpidos (HS). Hacia 1898, Taylor, encontr que los aceros aleados de corte, con un porcentaje igual o mayor al 5% de wolframio (tungsteno), al recibir un tratamiento trmico su rendimiento se incrementaba considerablemente. Esto dio origen al acero rpido.

En 1906, Taylor, observ que el acero rpido al contener un 19% de W, poda soportar temperaturas crticas hasta de 650C, el cobalto permite incrementar la resistencia a la temperatura, el W, Mo, y Cr elevan la dureza y la resistencia al desgaste; el Cr, facilita el temple y reduce la oxidacin en caliente; el Mo, disminuye la fragilidad despus del revenido.

3.4.6 Norma. ISO. Descripcin 401 Herramienta de cilindrada recta.

402 Herramienta de cilindrar acodada. 403 Herramienta de refrentar en ngulo. 404 Herramienta de ranurar. 406 Herramienta de refrentar de costado. 407 Herramienta de tronzar. 408 Herramienta de cilindrar interiormente. 409 Herramienta de refrentar en ngulo interior. 451 Herramienta de corte en punta. 452 Herramienta de filetear. 453 Herramienta de filetear interiormente. 454 Herramienta de cajear interiormente.

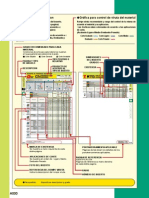

3.4.7 Valores de los ngulos de Incidencia y Salida de Viruta. En el afiliado de las herramientas de corte simple o monofilo de acero al carbono (prcticamente ya no se usa en la industria metalmecnica) y de acero rpido (acero de alta velocidad, HSS high speed steel), es necesario controlar los ngulos de incidencia y de salida de viruta (desprendimiento), de acuerdo con el material que se vaya a mecanizar. Estos valores son recomendaciones de las casas fabricantes y cumplen una funcin orientativa.

En el cuadro siguiente se presentan algunos valores de herramientas de acero rpido y de metal duro, con el nimo de diferenciar sus valores.

Tabla 2. Valores de herramientas de acero rpido y de metal duro, con el nimo de diferenciar sus valores Material de la Herramienta. Material a Mecanizar Acero Rpido Incidencia S viruta Metal Duro de Incidencia S viruta de

Acero al carbono R = 50Kg/mm Acero al carbono R =

25 20 15 10

*** 5 5 5

*** 12 10 10

60 6 6

Kg./mm Acero al carbono R =

70 6

Kg./mm Acero al carbono R = 80

Kg./mm Fundicin gris 140 HB Fundicin gris 180 HB Bronce duro, Latn agrio Aluminio, Cobre Latn en barra 8 6 8 10 8 15 10 5 30 20 7 6 7 8 7 10 8 10 15 10

3.4.8 Designacin de una Herramienta Monofilo. En la designacin de una herramienta monofilo se debe indicar lo siguiente:

Tipo de la Herramienta: Es el nmero de referencia ISO.

Sentido de Corte: L (left) a izquierdas, R (right) a derechas.

Dimensin del Mango: Q seccin cuadrada. H seccin rectangular. Altura solamente R seccin redonda.

Calidad: R1: Acero al carbono. R2: Acero rpido ordinario. R3: Acero rpido superior. R4: Acero extra rpido.

ngulo de Salida de Viruta: Valor en grados.

Ejemplo: una herramienta con la designacin: 401-L-30H-R3-15, significa lo siguiente:

401: Herramienta de cilindrar recta.

L: Corte a izquierdas.

30H: Seccin rectangular. 30 mm de altura.

R3: Acero rpido superior.

15: Angulo de salida de viruta positivo a 15.

3.4.9 Stelitas. Con base en el acero rpido, se experimento con mayores contenidos de Co y Cr, y pasando el Fe a ser impureza propia del proceso de produccin y no admitir tratamiento trmico. Su composicin qumica es aproximadamente la siguiente: C = 2 % Co = 47 % Cr = 29 % W =16 % Si = 0.2 % Mn =0.6 % Fe = 5.2 %. Alcanza temperaturas lmites de 800 C. y posee una dureza de 65-70 HRC.

3.4.10 Carburos Metlicos o Metales Duros (HM). Tambin conocidos como METAL DURO (Hard Metal - HM), se desarroll hacia 1920, con base en los carburos de tntalo (TaC), carburo de titanio (TiC) y carburo de wolframio (WC), los cuales eran unidos por medio del Co y el Ni, previamente molidos (polvos metalrgicos), la cohesin se obtiene por el proceso de sinterizado o fritado (proceso de calentar y aplicar grandes presiones hasta el punto de fusin de los componentes, en hornos elctricos).

Los metales duros, se pueden clasificar desde su composicin qumica as:

Monocarburos: Su composicin es uno de los carburos descritos anteriormente, y su aglutinante es el Co. Ejemplo: WC, es carburo de wolframio (carburo de tungsteno, comercialmente).

Bicarburos: En su composicin entran slo dos clases de granos de carburos diferentes, el Co es el aglomerante bsico. Ejemplo: WC +TiC con liga de Co.

Tricarburos: En su composicin entran las tres clases de granos de carburos: W, Ti, y Ta. El Co, o el Ni son los aglomerantes. Ejemplo: WC +TiC + TaC; con liga de Co.

Algunas caractersticas:

El carburo metlico, es una aleacin muy dura y frgil. El TiC aumenta su resistencia trmica y su resistencia al desgaste pero tambin aumenta su fragilidad.

Los bicarburos poseen menor coeficiente de friccin que los monocarburos. Los monocarburos son menos frgiles que los bicarburos. El cobalto, aumenta la ductilidad pero disminuye la dureza y la resistencia al desgaste.

Se pueden alcanzar velocidades de ms de 2500 m/min. Poseen una dureza de 82-92 HRA y una resistencia trmica de 900-1100 C.

En el mecanizado se debe controlar lo mejor que se pueda la temperatura, pues, en el mecanizado de aceros corrientes la viruta se adhiere a los monocarburos a temperatura de 625-750 C. y en los bicarburos a una temperatura de 775-875 C. Esto implica buena refrigeracin en el mecanizado.

Las herramientas de HM, se fabrican en geometras variadas y pequeas, el cual se une al vstago o cuerpo de la herramienta a travs de soldadurabsicamente, existiendo otros medios mecnicos como tornillos o pisadores.

3.4.11 Plaquitas Intercambiables o Insertos. En la actualidad el uso de plaquitas intercambiables o insertos se ha tomado los procesos de mecanizado en la industria metalmecnica ya que se eliminan las prdidas de tiempos por el cambio de toda la herramienta, pues, solo basta con retirarla y montar una nueva en el portainserto, o bien en los procesos con herramientas censadas su intercambio no afecta en nada a la lnea de mecanizado.

Los insertos pertenecen a la clase de herramientas de metal duro, por lo tanto en su fabricacin se considera la tecnologa de productopulvimetalrgico, a partir del WC (Carburo de tungsteno), TiC (Carburo de titanio), TaC (Carburo de tntalo), NbC (Carburo de niobio) y empleando como aglomerante al Co principalmente y al Ni. Inicialmente para mecanizar la fundicin gris se trabajo con el WC, que es un metal duro de dos fases, donde la fase dura es la fase-? que corresponde al WC, y una fase-? que corresponde al aglomerante Co o Ni.

Pero este tipo de inserto sufre el fenmeno de craterizacin con el acero, ya que la afinidad del carbono y la austenita generan un flujo de carbono de la cara de desprendimiento de la herramienta hacia la viruta.

Los TiC y TaC, son ms estables que los WC y ayudan a aumentar su resistencia a los negativos efectos del acero a elevadas temperaturas, con estos nuevos carburos se obtiene un inserto de tres fases con lo cual se amplio el espectro de materiales que se pueden mecanizar, en la figura siguiente se presenta un modelo de este tipo.

Los metales duros se hallan codificados por la Norma ISO de clasificacin de metales duros, la cual ayuda en la seleccin del inserto adecuado para el proceso de mecanizado que se requiera; a continuacin se presenta en forma muy simple el objetivo de esta Norma.

Se consideran tres reas para la clasificacin as: 1. rea AZUL, con cdigo P. 2. rea AMARILLA, con cdigo M. 3. rea ROJA, con cdigo K.

rea Azul: Para el mecanizado de materiales de viruta larga como los aceros, aceros fundidos, aceros inoxidables ferrticos o martensticos, y fundiciones maleables de viruta larga.

rea Amarrilla: Para el mecanizado de materiales ms difciles como los aceros inoxidables austenticos moldeados, acero fundido, materiales termo-resistentes al calor, aceros al manganeso, aleaciones de hierro fundido, aleaciones de titanio. rea Roja: Para el mecanizado de materiales de viruta corta como fundicin, aceros endurecidos, y materiales no ferrosos como el

bronce, aluminio,plsticos, madera, etc.

Cada rea esta est dividida en campos de aplicacin o calidades bsicas que son nmeros que van del 01 al 50 para el rea azul, y del 01 al 40 para las reas amarilla y roja. A continuacin se describen las operaciones de mecanizado y sus condiciones:

3.4.12 rea Azul > P.

P01: Torneado y mandrinado en procesos de acabado, velocidades de corte altas, seccin de viruta pequea, alta calidad superficial, toleranciapequea y libre de vibraciones.

P10: Torneado de copiado, roscado, fresado a altas velocidades de corte, seccin de viruta de pequea a mediana.

P20: Torneado de copiado, fresado, velocidad de corte mediana, seccin de viruta de mediana, refrentados ligeros y condiciones medianamente desfavorables.

P30: Torneado, fresado a velocidades de corte entre mediana y baja, seccin de viruta de mediana a grande incluyendo operaciones en condiciones desfavorables.

P40: Torneado, cepillado, fresado, ranurado y tronzado a baja velocidad de corte, amplia seccin de viruta, posibles ngulos de desprendimiento elevados y condiciones muy desfavorables de trabajo.

P50: Donde se requiera una gran tenacidad de la herramienta en torneado cepillado, ranurado, tronzado a baja velocidad de corte, seccin de viruta grande, posibilidad de grandes ngulos de desprendimiento y condiciones de trabajo extremadamente desfavorables.

3.4.13 rea Amarilla > M M10: Torneado a velocidades de corte medianas, seccin de viruta de pequea a mediana. M20: Torneado, fresado a velocidad de corte media y seccin de viruta de mediana. M30: Torneado, fresado y cepillado a velocidades de corte medianas, seccin de viruta de mediana a grande.

M40: Torneado, perfilado, ranurado y tronzado en mquinas automticas.

3.4.14 rea Roja > K K01: Torneado, torneado y mandrinado en procesos de acabado. Fresado en proceso de acabado y rasqueteado. K10: Torneado, fresado, taladrado, mandrinado etc. K20: Torneado, fresado, cepillado, mandrinado y brochado. Adems de

operaciones que requieran de una herramienta muy tenaz. K30: Torneado, fresado, cepillado, tronzado y ranurado en condiciones de trabajo desfavorables y con posibilidades de grandes ngulos de desprendimiento. K40: Torneado, fresado, cepillado ranurado y tronzado en condiciones de trabajo muy desfavorables y con posibilidades de ngulos de desprendimiento muy grandes.

3.4.15 Metales Duros Recubiertos. A finales de los aos 60, surgen los metales duros con el recubrimiento de una finsima capa de carburo de titanio (TiC) de menos de 10 micrones (0.001 mm = 1?m), con la cual se incremento:

La vida til de la herramienta. Las velocidades de corte. La resistencia a la craterizacin al trabajar los aceros. La tolerancia a mayores temperaturas.

m por medio deEl recubrimiento consiste en depositar sobre el substrato (material de soporte) capas que varan entre 2 y 12 sistemas que se conocen como CVD (Deposicin qumica de vapor) con temperaturas de 1000 C y PVD (Deposicin fsica de vapor), con temperaturas de 500 C.

Los principales recubrimientos son:

Carburo de titanio (TiC), (apariencia: color gris). Nitruro de Titanio (TiN), (apariencia: color dorado). Carbo-nitruro de titanio (TiCN). Oxido de aluminio (Al2O3), (apariencia: transparente).

3.4.16 Designacin de un Inserto. Para designar un inserto, existe una Norma ISO 1832 1991, en la cual se dan los cdigos correspondientes a nueve (9) posiciones que hacen referencia a:

Forma del inserto o plaquita. Angulo de incidencia del inserto. Tolerancias dimensionales del inserto. Tipo del inserto. Longitud del filo de corte. Espesor (grosor) del inserto. Filos secundarios del inserto y radio (slo radio para los insertos de tornear).

Tipo de arista de corte. Direccin de avance del inserto.

En la actualidad (1998), se est estudiando esta la modificacin de la Norma, pues, el desarrollo de nuevos materiales de corte hace que sta se quede corta.

A continuacin se describen grficamente las posiciones de la designacin de un inserto. 3.4.17 Cermets Metal Duro.

Cermet: Cermica y metal (partculas de cermica en un aglomerante metlico). Se denominan as las herramientas de metal duro en las cuales las partculas duras son carburo de titanio (TiC) o carburo de nitruro de titanio (TiCN) o bien nitruro de titanio (TiN), en lugar del carburo de tungsteno (WC). En otras palabras los cermets son metales duros de origen en el titanio, en vez de carburo de tungsteno.

Algunas propiedades de los cermets son:

Mayor tenacidad que los metales duros. Excelente para dar acabado superficial. Alta resistencia al desgaste en incidencia y craterizacin. Alta estabilidad qumica. Resistencia al calor. Mnima tendencia a formar filo por aportacin. Alta resistencia al desgaste por oxidacin. Mayor capacidad para trabajar a altas velocidades de corte.

Bsicamente el cermet est orientado a trabajos de acabado y semiacabado, por lo tanto en operaciones de desbaste y semidesbaste presenta las siguientes anomalas:

Menor resistencia al desgaste a media nos y grandes avances. Menor tenacidad con cargas medias y grandes. Menor resistencia al desgaste por abrasin. Menor resistencia de la arista de corte a la melladura debido al desgaste mecnico.

Menor resistencia a cargas intermitentes. Adems no son adecuados para operaciones de perfilado.

3.4.18 Cermicas. Las herramientas cermicas fueron desarrolladas inicialmente con el xido de aluminio (Al2O3), pero eran muy frgiles, hoy en da con el desarrollo de nuevos materiales industriales y los nuevos procedimientos de fabricacin con mquinas automticas, han ampliado su campo de accin en el mecanizado de fundicin, aceros duros y aleaciones termo-resistentes, ya que las herramientas de cermica son duras, con elevada dureza en caliente, no reaccionan con los materiales de las piezas de trabajo y pueden mecanizar a elevadas velocidades de corte.

Existen dos tipos bsicos de herramientas de cermica:

Basadas en el xido de aluminio (Al2O3). Basadas en el nitruro de silicio (Si3N4).

Las herramientas cuya base es el xido de aluminio se clasifican en tres criterios:

Criterio A1:

PURAS: La cermica de xido puro tiene relativamente baja resistencia, tenacidad y conductividad trmica, con lo cual los filos o aristas de corte son frgiles.

Estas herramientas han sido mejoradas con una pequea adicin de xido de circonio, el cual se aumenta la tenacidad, la dureza, la densidad y la uniformidad en el tamao del grano, la cermica pura es blanca si se fabrica bajo presin en fro y gris si se prensa en caliente. Criterio A2:

MIXTAS: Posee mayor resistencia a los choques trmicos, debido a la adicin de una fase metlica que consiste en carburo de titanio y nitruro de titanio conteniendo un10% del total, se pueden aadir otros aditivos esta cermica se prensa en caliente y posee un color oscuro.

Criterio A3:

REFORZADAS: Este es un desarrollo nuevo y se le conoce con el nombre de "cermica reforzada whisker", porque incorpora en su fabricacin pequeas fibras de vidrio m aproximadamente y tienen una longitud de 20 ?m, son muy fuertes y son de carburo de silicio SiC, y son el 30% del contenido. llamadas whiskers, estas fibras son de un dimetro de 1

Como resultado de estos refuerzos la tenacidad y la resistencia al desgaste se ven incrementados notablemente, pero tambin estas fibras disminuyen su mayor debilidad la fragilidad.

Las cermicas de nitruro de silicio son de mejor calidad que las de xido de aluminio en cuanto a la resistencia a los cambios trmicos y a la tenacidad.

3.4.19 Nitruro Cbico de Boro (CBN). Tambin conocido como CBN, es despus del diamante el ms duro, posee adems una elevada dureza en caliente hasta 2000 C, tiene tambin una excelente estabilidad qumica durante el mecanizado, es un material de corte relativamente frgil, pero es ms tenaz que las cermicas.

Su mayor aplicacin es en el torneado de piezas duras que anteriormente se rectificaban como los aceros forjados, aceros y fundiciones endurecidas, piezas con superficies endurecidas, metales pulvimetalrgicos con cobalto y hierro, rodillos de laminacin de fundicin perltica y aleaciones de alta resistencia al calor, redondeando se emplea en materiales con una dureza superior a los 48 HRC, pues, si las piezas son blandas se genera un excesivo desgaste de la herramienta.

El nitruro cbico de boro se fabrica a gran presin y temperatura con el fin de unir los cristales de boro cbico con un aglutinante cermico o metlico.

3.4.20 Diamante Policristalino(PCD). La tabla de durezas de Friedrich Mohs determina como el material ms duro al diamante monocristalino, a continuacin se puede considerar al diamante policristalino sinttico (PCD), su gran dureza se manifiesta en su elevada resistencia al desgaste por abrasin por lo que se le utiliza en la fabricacin de muelas abrasivas.

Las pequeas plaquitas de PCD, son soldadas a placas de metal duro con el fin de obtener fuerza y resistencia a los choques, la vida til del PCD puede llegar a ser 100 veces mayor que la del metal duro.

Los puntos dbiles del PCD son bsicamente los siguientes:

La temperatura en la zona de corte no puede ser mayor a 600 C. No se puede aplicar en materiales ferrosos debido a su afinidad. No se puede aplicar en materiales tenaces y de elevada resistencia a la traccin.

Exige condiciones muy estables. Herramientas rgidas. Mquinas con grandes velocidades. Evitar los cortes interrumpidos. Usar bajas velocidades de avance. Mecanizar con profundidades de corte pequeas.

Las operaciones tpicas son el acabado y semiacabado de superficies en torno usando el mayor rango posible (seccin del portainserto) y el menor voladizo.

4. CONCLUSIN

Con la realizacin del presente trabajo se logr conocer los tipos de materiales utilizados en herramientas de corte, identificando las mquinas-herramientas utilizadas y la tecnologa empleada en los procesos, a la vez que se distinguen y seleccionan procesos adecuados.

Las herramientas de metal duro la resistencia al desgaste (dureza) y la tenacidad son inversas, es decir, a menor nmero mayor resistencia pero menor tenacidad y a mayor nmero menor resistencia pero mayor tenacidad.

La Norma ISO es solamente para herramientas de metal duro, por lo tanto las cermicas, los cermets y dems no estn cobijados por sta.

5. BIBLIOGRAFA

BOOTHROYD, G. Fundamentos del corte de los metales y de las maquinas herramienta, McGraw-Hill Latinoamericana Bogot, 1978. GROOVER M. Fundamentos Latinoamericana, Mxico, 1997. de manufactura moderna, Prentice-Hall

http://www.herramientas-decorte.com/

Você também pode gostar

- Apoyar Al Municipio de Guamal-Meta en La Consolidación Del Sistema de Seguimiento Al Plan de DesarrolloDocumento10 páginasApoyar Al Municipio de Guamal-Meta en La Consolidación Del Sistema de Seguimiento Al Plan de DesarrolloYvett RuizAinda não há avaliações

- Cuadro Sinóptico de La Resolución 3047 de 2008Documento2 páginasCuadro Sinóptico de La Resolución 3047 de 2008Yvett Ruiz100% (1)

- Resolver El Aumento de Accidentes VialesDocumento1 páginaResolver El Aumento de Accidentes VialesYvett RuizAinda não há avaliações

- Maltrato A HombresDocumento26 páginasMaltrato A HombresYvett RuizAinda não há avaliações

- Taller Casos 1 Admitir FinalDocumento12 páginasTaller Casos 1 Admitir FinalYvett RuizAinda não há avaliações

- Pasos para Indaga Sobre Presencia de Enfermedades Por Productos CancerígenosDocumento4 páginasPasos para Indaga Sobre Presencia de Enfermedades Por Productos CancerígenosYvett RuizAinda não há avaliações

- Analisis Financiero de La Empresa Industrial Vidrios Equipos y AccesoriosDocumento7 páginasAnalisis Financiero de La Empresa Industrial Vidrios Equipos y AccesoriosYvett RuizAinda não há avaliações

- Ensayo MIPGDocumento6 páginasEnsayo MIPGYvett RuizAinda não há avaliações

- Vih Comunidad Lgtbi VillavicencioDocumento9 páginasVih Comunidad Lgtbi VillavicencioYvett RuizAinda não há avaliações

- Caracterizacion de Escenarios DeportivosDocumento15 páginasCaracterizacion de Escenarios DeportivosYvett RuizAinda não há avaliações

- Clasificacion de Los Medicamentos Según Las Formas FarmaceuticasDocumento13 páginasClasificacion de Los Medicamentos Según Las Formas FarmaceuticasYvett RuizAinda não há avaliações

- Cartilla Electronica Niños de 2 A 4 AñosDocumento44 páginasCartilla Electronica Niños de 2 A 4 AñosYvett RuizAinda não há avaliações

- Meum UnimetaDocumento12 páginasMeum UnimetaYvett RuizAinda não há avaliações

- Farmacocinetica y FarmacodinamiaDocumento4 páginasFarmacocinetica y FarmacodinamiaYvett RuizAinda não há avaliações

- Información Que Debe Tener La Caja de Un Medicamento, El Blíster o La Tableta de Pastillas o El Frasco.Documento2 páginasInformación Que Debe Tener La Caja de Un Medicamento, El Blíster o La Tableta de Pastillas o El Frasco.Yvett Ruiz100% (1)

- INFORME ECOVIDA COVENIO CORMARENA FinalDocumento43 páginasINFORME ECOVIDA COVENIO CORMARENA FinalYvett RuizAinda não há avaliações

- Cuestionario Procesos Industriales LLDocumento4 páginasCuestionario Procesos Industriales LLJhosneifer Castro AlvarezAinda não há avaliações

- Aplicaciones de Los PolimerosDocumento7 páginasAplicaciones de Los PolimerosAlfredo PonceAinda não há avaliações

- Torneado y FresadoDocumento66 páginasTorneado y FresadojoaquinAinda não há avaliações

- Carta TFG PDFDocumento2 páginasCarta TFG PDFJavier JuradoAinda não há avaliações

- 05 - Cap. 4 - Degradación de Vidrios y CerámicosDocumento26 páginas05 - Cap. 4 - Degradación de Vidrios y Cerámicoslujul75% (20)

- Mecanizado ConvencionalDocumento27 páginasMecanizado ConvencionalmoyapalmaAinda não há avaliações

- DocumentoDocumento17 páginasDocumentoVillegas HeydisAinda não há avaliações

- Libro Juan AcostaDocumento18 páginasLibro Juan AcostaLuis Espinoza SanchezAinda não há avaliações

- BurilesDocumento5 páginasBurilesLaura Garcia50% (2)

- Unidad II - Clasificación de Los MaterialesDocumento49 páginasUnidad II - Clasificación de Los Materialesmarcela de los angeles lopez celisAinda não há avaliações

- Ionómero de VidrioDocumento7 páginasIonómero de VidrioItalo Frank C-aAinda não há avaliações

- Aleaciones AntifriccionDocumento15 páginasAleaciones AntifriccionCristopherAinda não há avaliações

- Trabajo Final de MerceologiaDocumento44 páginasTrabajo Final de MerceologiaAnita Cango CordovaAinda não há avaliações

- Apuntes CNC y MastercamDocumento489 páginasApuntes CNC y MastercamAbraham Tellez FloresAinda não há avaliações

- Herramientas de CorteDocumento47 páginasHerramientas de CorteArmando VazquezAinda não há avaliações

- Tecnologia de Los Materiales Compuestos en La Industria de La ConstruccionDocumento26 páginasTecnologia de Los Materiales Compuestos en La Industria de La ConstruccionOscar Acosta la RivaAinda não há avaliações

- C008 Turning Tools SPANISHDocumento644 páginasC008 Turning Tools SPANISHRay RojasAinda não há avaliações

- Superficies CNCDocumento489 páginasSuperficies CNCDanCha100% (1)

- Materiales Compuestos Ind-333Documento11 páginasMateriales Compuestos Ind-333Alvaro AlvAinda não há avaliações

- Simbologia Inserto FresadoDocumento46 páginasSimbologia Inserto FresadoCristina Maldonado MorenoAinda não há avaliações

- Investigacion CauichDocumento85 páginasInvestigacion CauichRamdul GonzalezAinda não há avaliações

- Reporte de Materiales Compuestos PDFDocumento35 páginasReporte de Materiales Compuestos PDFMARTIN FERNANDO ARVIZU PENAAinda não há avaliações

- Korloy - Indice Del Catalogo 2020-2021Documento6 páginasKorloy - Indice Del Catalogo 2020-2021POPI1809Ainda não há avaliações

- c006m ADocumento152 páginasc006m AOrlando ValverdeAinda não há avaliações

- Materiales Compuestos ParticuladosDocumento12 páginasMateriales Compuestos ParticuladosRicardo Aguilar0% (1)

- Universidad Nacional de Jaén: Saavedra Carrasco José GerardoDocumento16 páginasUniversidad Nacional de Jaén: Saavedra Carrasco José GerardoJosé Alberto MuñozAinda não há avaliações

- TMAT 4.2 - CompuestosDocumento27 páginasTMAT 4.2 - CompuestosPiero FabrizioAinda não há avaliações

- Cemento de Ionómero de Vidrio CompletoDocumento32 páginasCemento de Ionómero de Vidrio CompletoDiego Velez PerezAinda não há avaliações

- Probl PolimerosDocumento9 páginasProbl PolimerosPedro Guillen CruzAinda não há avaliações

- Turning Inserts and Grades On ISO Materials NormDocumento7 páginasTurning Inserts and Grades On ISO Materials NormJavierAinda não há avaliações