Escolar Documentos

Profissional Documentos

Cultura Documentos

Placas de Anclaje

Enviado por

Carlos Tagle BrahmDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Placas de Anclaje

Enviado por

Carlos Tagle BrahmDireitos autorais:

Formatos disponíveis

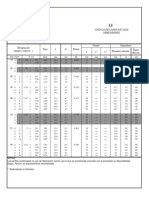

Placas de anclaje

Departamento de Ingeniera Mecnica y Construccin. rea de Mecnica de los Medios Contnuos y Teora de las Estructuras.

Jose Vicente Rajadell Manuel jrajadel@emc.uji.es

OBJETIVO: Como el clculo de placas de anclaje segn la normativa actual del CTE SE A y EHE 2008 exige unos conocimientos previos del comportamiento de las secciones de hormign con refuerzo de acero, y una dedicacin en tiempo del que no se dispone en la asignatura para razonar todas las comprobaciones a realizar, vamos a calcular las placas de anclaje por el mtodo tradicional para tener unas bases de conocimiento de cmo funcionan mecnicamente, esto es, las dimensionaremos como si fuesen secciones de hormign armado, de forma que obtengamos un predimensionado muy ajustado que despus podremos comprobar su validez aplicando el CTE SE A, normalmente utilizando un software comercial. Las comprobaciones referentes a placas del anclaje en el CTE SE A se pueden encontrar a partir de la pgina 75 y del apartado 8.8.1 Basas de Soportes, y a su vez en el aula virtual en el tema 11 Apoyos y Basas de los apuntes del libro ESTRUCTURA METLICA HOY de Ramn Arguelles

1.

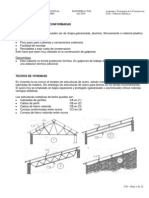

INTRODUCCIN A LAS COMPROBACIONES ELU EN PLACAS DE ANCLAJE De una forma simplificada consiste en dimensionar la placa de unin de un pilar metlico sobre la cara superior de la cimentacin, para resistir la combinacin de esfuerzos ponderados resultantes del clculo del prtico, lo que es lo mismo, de las reacciones cambiadas de signo sobre el terreno. El clculo de la placa de anclaje consiste en disear y comprobar una geometra de unin con la que se pueda asegurar la correcta transicin de los esfuerzos desde una seccin metlica en el pie del pilar a una seccin de hormign armado en la cara superior de la cimentacin. En el clculo de secciones de hormign armado se hace trabajar el hormign a compresin y al refuerzo de acero a traccin, para estar cubierto ante esfuerzos simtricos, ejemplo cambio de sentido del viento, se coloca simtricamente el refuerzo calculado en uno de los lados. La secuencia de clculos de la placa de anclaje puede ser: Clculo de las dimensiones de la chapa base del anclaje, el nmero de pernos y su dimetro. Se dimensiona como si de una seccin de H.A. cualquiera se tratase, igualmente la longitud de los pernos y su anclaje en gancho, patilla o recto se calcula con criterios de anclaje de barras en H.A.

Comprobacin de que la separacin de pernos entre ejes, entre caras y a los bordes de la chapa base cumple con los lmites normativos para evitar el rasgado de la chapa, facilidad de montaje de los pernos y su correcto hormigonado en el interior de la cimentacin. Si la base se considera empotrada ser necesaria la colocacin de los rigidizadores verticales para aumentar la inercia del vuelo de la chapa y asegurar su indeformabilidad y resistencia. Un empotramiento perfecto implica una coaccin total de los giros en el apoyo por lo que la placa de anclaje debe ser muy rgida para que no aparezcan giros importantes por deformacin. Igualmente la presencia de rigidizadores verticales situados uniformemente entre los pernos asegura que el reparto de fuerzas entre ellos resulte equitativo. Si la base se considera articulada se reducir el vuelo de la placa a la mnima expresin necesaria para el soldeo del perfil metlico, y los pernos situados interiormente a las alas con el fin de que los giros de la seccin respecto a su eje no se correspondan con grandes deformaciones en el perno y por ello tensin y fuerza. No ser necesaria la colocacin de rigidizadores ya que la flexin de la chapa base ayuda a la articulacin.

Ejemplo de placa de anclaje para modelizar un empotramiento 2. ESFUERZOS A partir de las reacciones, ejes globales, o de las solicitaciones en el pie del pilar, en ejes locales, podemos obtener el Nd y Md de clculo. Normativamente se utilizan las frmulas de combinacin de acciones vistas en el CTE SE con coeficientes diferentes si la carga es favorable o desfavorable, permanente o variable, y con coeficiente se simultaneidad bajo la accin de varias cargas variables. Pero con el fin de simplificar nosotros vamos a utilizar un mtodo ms general ya visto en otros clculos mecnicos, mayorar el sumatorio de axiles y el sumatorio de momentos de la combinacin desfavorable Nd= 1.6 i Md= 1.6 i i: cada uno de los esfuerzos de las hiptesis que intervienen en la combinacin

3.

MATERIALES Los materiales que intervienen en el clculo de la placa de anclaje son: hormign de la zapata de cimentacin acero de los pernos de anclaje acero de las chapas de la placa de anclaje

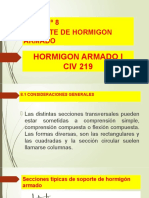

HORMIGN El hormign es un material con mucha resistencia a compresin en comparacin con su poca resistencia a traccin, por lo que lo utilizaremos nicamente resistiendo a compresin. La resistencia a compresin mxima del hormign se nombra por el valor fck y es un valor que aparece en la denominacin que utilizamos para su identificacin: HA25: fck= 25N/mm2 HA30: fck= 30N/mm2 Este valor de resistencia es un valor caracterstico y por tanto se minora con un coef c=1.5 para obtener el valor de resistencia de clculo fcd fcd= fck/ c

En la figura de la izquierda podemos ver como a partir de una determinada deformacin el hormign no desarrolla ms tensin de compresin y esta permanece cte hasta la rotura, es lo que llamamos el diagrama parbola rectngulo. En la figura de la derecha podemos ver una seccin flexionada y como la fibra neutra se encuentra a una profundidad x respecto de la fibra ms comprimida de la seccin. Las experiencias prcticas demuestran que el hormign comprimido, zona sombreada, mantiene su tensin de compresin de forma casi cte en el 80% de la zona comprimida pudindose simplificar la tensin del hormign con un rectngulo de tnsin cte y profundidad en la fibra neutra y=0.8x Por efectos de prdida de resistencia ante cargas mantenidas en el tiempo se suele adoptar como resistencia mxima de clculo 0.85 fcd modificndose los diagramas anteriores por:

ACERO DE PERNOS DE ANCLAJE

Para los pernos de anclaje embebidos en el hormign de la zapata podemos utilizar dos tipos de acero: acero corrugado: acero especialmente fabricado para el refuerzo del hormign formado por barras cilndricas de acero con resaltes que engranan en el hormign

En placas de anclaje utilizaremos dimetros a partir del 16 acero liso: acero de uso general en barras cilndricas. Utilizaremos los aceros habituales S275 y St 42: fyk= 275N/mm2 S355 y St 52: fyk= 355N/mm2 Los dimetros habituales son los utilizados para hacer roscas mtricas: 16,18,20,22,24,27,30,32,36 En todos los aceros utilizaremos un diagrama de tensin-deformacin del tipo:

En el que la fyd permanece cte a partir del lmite elstico, lnea horizontal del grfico, y se utiliza una minoracin de resistencia del acero s=1.15 fyd= fyk/ s ACERO DE LAS CHAPAS DE LA PLACA DE ANCLAJE ANCLAJE Por norma general se utilizar el mismo acero que en el soporte, pilar S275: fyk= 275N/mm2 S355: fyk= 355N/mm2

5

4.

PREDIMENSIONAMIENTO El procedimiento habitual es disear una placa de anclaje mediante unas dimensiones iniciales estimadas y posteriormente proceder a comprobar el refuerzo de acero necesario para su cumplimiento. Partiremos de un dimetro estimado de pernos segn la seccin del pilar.

El dimetro de perno mnimo a utilizar en un pilar ser de 16mm Le damos un espesor t a la chapa base semejante al dimetro de los pernos, los espesores comerciales de chapa son 8,10,12,15,20,25,30,35,40 La anchura de la placa b la fijamos en un valor entre la anchura del perfil y 50mm-100mm ms por cada lado, inicialmente tomamos ancho de perfil+140mm (70mm por cada lado). Redondeamos a mltiplos de 5mm. El vuelo frontal lo estimamos entre 4 y 5, lo ideal es empezar por 4 y si despus necesitamos una placa ms grande redimensionarla con 5. El canto total h sera el canto del perfil+8. Redondeamos a mltiplos de 5mm Para el rigidizador vertical tomamos aproximadamente la mitad del espesor de la chapa base, y en una altura entre 100mm y 120mm.

5.

CLCULO DE PLACAS DE ANCLAJE A FLEXOCOMPRESIN En este tema nos vamos a centrar en el clculo de placas de anclaje a flexocompresin, el planteamiento a flexin es muy semejante pero a compresin, traccin y flexotraccin se utilizan otras ecuaciones de equilibrio. Con las dimensiones del apartado anterior calcularemos el refuerzo de acero necesario. Utilizaremos el hormign para resistir las compresiones y aadiremos un refuerzo de acero para resistir las tracciones y de esta forma mantener en equilibrio la seccin. Los datos de clculo necesarios son la geometra del predimensionamiento, Nd, Md, fcd y fyd de los pernos. Calcularemos un refuerzo de acero, As pernos, de forma que el hormign trabaje a su mxima tensin, fcd, y el acero plastificado a su mxima tensin fyd

- Equilibrio de fuerzas y momentos de la seccin de hormign armado flexocomprimida

Mecnica de funcionamiento de la placa de anclaje, los pernos que trabajan son los de la derecha, el cortante Vd se compensa por rozamiento con =0.3 entre la cabeza de compresin del hormign y la chapa base. En caso de querer comprobarlo se debe cumplir Vd< Cc

7

a: altura placa, habitualmente tambin se utiliza h, h=ap+2vuelo frontal b: anchura placa, valor entre bp+100 y bp+200, se recomienda empezar por bp+140 r: recubrimiento mecnico, distancia del eje de los pernos al borde frontal, equivale a la mitad del vuelo frontal d: canto til placa, distancia del eje de los pernos traccionados a la fibra comprimida ms alejada d= h-r c= tensin del hormign, la fijamos en 0.85fcd x: profundidad de la fibra neutra y: profundidad a la que consideramos que el hormign ya mantiene cte la tensin As: rea de refuerzo de acero dispuesto, rea resistente de los pernos sd: tensin del acero de los pernos, los haremos trabajar a fyd A la fuerza del refuerzo de acero trabajando a su mxima tensin fyd, plastificacin, se le llama capacidad mecnica Us Us= As fyd Igualmente al rea de refuerzo de los pernos traccionados se le denomina As1 y a su capacidad mecnica Us1 Us1= As1 fyd A la zona de hormign comprimido se le llama cabeza de compresin y se le denomina Cc Cc= 0.85fcd b 0.8x Las fuerzas exteriores Nd y Md aplicadas en el cdg de la seccin del pilar se pueden simplificar por una axil Nd aplicado con una excentricidad e respecto del cdg del pilar e= Md/Nd

Si tomamos momentos de las fuerzas Cc y Nd respecto de la armadura traccionada Us1 y aplicamos F=0 y M=0 obtendremos las ecuaciones de equilibrio de la seccin.

Md1= Nd(e+h/2-r) MCc= 0.85fcd b 0.8x (d-0.4x) F=0: Nd= 0.85fcd b 0.8x Us1 M=0: Md1= Nd( e+h/2-r)= 0.85fcd b 0.8x (d-0.4x) A partir de la ecuacin del M calculamos la profundidad de la fibra neutra x, y con esta calculamos en la ecuacin del F la Us1 necesaria.

Importante: antes de proceder a calcular la profundidad de la fibra neutra x debemos comprobar que no sobrepasa un valor lmite Md1<Md(xlim), valor de momento a partir del cual la seccin necesitara

armadura de compresin, As2, que ayudase a la cabeza de compresin a resistir las compresiones. xlim: mxima profundidad de la fibra neutra sin necesidad de armadura de compresin, As2 d xlim = fyd 1+ 735 d, xlim en metros; fyd en N/mm2 momento de la cabeza de compresin Cc con la fibra neutra en xlim respecto As1 Md(x lim)= 0.85fcd b 0.8xlim (d-0.4xlim) Si no se cumple la condicin Md1<Md(xlim) podemos proceder de varias formas: Si la diferencia es mucha aumentar Md(xlim) aumentando d mediante el aumento del canto h pasando el vuelo frontal a 5 Si la diferencia es poca aumentar Md(xlim) aumentando el ancho de la placa b, la proporcin de aumento de b necesaria ser igual a Md(xlim)/Md1 Se puede aumentar la resistencia del hormign fyd pero como este hormign es el mismo que el de la cimentacin encarecera mucho y no es justificable. Si a pesar de todo no somos capaces de que con las modificaciones Md1<Md(xlim) deberemos plantearnos calcular la placa con armadura de compresin, se recomienda que los pernos sean

9

soldados a la chapa base para asegurar su trabajo a compresin. El clculo con armadura de compresin simtrica no se trata en este documento. Secuencia a seguir: dimensiones iniciales estimando un perno inicial eleccin de materiales para hormign y acero de pernos clculo de Md1 clculo de xlim y Md(xlim) comprobacin de Md1<Md(xlim) y dar nuevas dimensiones si no se cumple resolucin de las ecuaciones: F=0: Nd= 0.85fcd b 0.8x Us1 M=0: Md1= Nd( e+h/2-r)= 0.85fcd b 0.8x (d-0.4x)

A partir de la ecuacin del M calculamos la profundidad de la fibra neutra x, y con esta calculamos en la ecuacin del F la Us1 necesaria.

- Clculo del nmero de pernos necesarios

Cuando ya sabemos la capacidad mecnica necesaria, Us1, tenemos que calcular cuantos pernos son necesarios para conseguir esa Us1. Debemos decidir si los pernos irn soldados a la chapa base de la placa o atornillados - Pernos soldados a la chapa de la placa: el rea resistente del perno, As, es el 100% de la seccin del perno Us= As fyd capacidad mecnica de un perno N pernos= Us1/Us adoptar el nmero entero superior - Pernos atornillados a la chapa de la placa: el rea resistente del perno, As, es el 80% de la seccin del perno por descontar el rea de los hilos de la rosca. Por problemas en el mecanizado de la rosca slo se pueden roscar barras lisas. Us= 0.8As fyd capacidad mecnica de un perno N pernos= Us1/Us adoptar el nmero entero superior

- Posicionamiento de los pernos en la chapa base

Hay que tener en cuenta dos criterios: segn CTE SE A en su pag. 64 comprobamos la separacin entre ejes de pernos y distancias a bordes laterales y frontales para evitar el rasgado de la placa base, abolladura y facilitar montaje.

10

Nuestro caso es en la direccin perpendicular a la fuerza que transmite y elementos a traccin en filas exteriores. Los datos a comprobar son e2 y p2, p1 como no tenemos dos filas de pernos trabajando juntos a traccin no es nuestro caso pero lo utilizaremos en pernos no calculados en pilares durante montaje de estructura, e1 ya lo hemos definido en el dimensionamiento geomtrico de la placa e1=2 Segn el artculo 69 EHE 08 la separacin entre caras, no ejes, de pernos para un correcto hormigonado 20 mm Dimetro de la barra mayor, en este caso dimetro del perno 1.25 veces el tamao mximo del rido, el rido en cimentaciones es 40mm Puede que a la hora de posicionar los pernos estos queden a una separacin incorrecta, podemos: Aumentar o disminuir el ancho b de la placa segn proceda, recordar que habamos considerado ancho del perfil+140mm pero podemos ir desde ancho del perfil+100mm a ancho del perfil+200mm, con el aumento del ancho no es necesario recalcular pero con la disminucin del ancho es necesario recalcular Si el nmero de pernos es excesivo podemos tomar medidas para reducirlo: - pasar de pernos roscados a soldados - pasar a un acero con lmite elstico superior, el mayor rendimiento es con acero corrugado B500S

- Si el nmero de pernos es excesivo recalcular la placa con una doble fila de pernos a un lado y otro del ala del perfil. Ver ejemplo final, este procedimiento no entra en examen.

11

- Clculo de la longitud de anclaje necesaria, lb

Para que la traccin sobre el perno no lo extraiga del hormign deberemos asegurarnos de que este est embebido una longitud suficiente en la zapata. Lgicamente est longitud de anclaje debe ser inferior a la profundidad de la zapata, de no ser as deberemos utilizar un anclaje ms eficaz o aumentar la profundidad de la cimentacin, esta ltima opcin no es recomendable por coste y por posible inestabilidad de la cimentacin. El anclaje es ms eficiente con barras corrugadas que con lisas, y ms eficiente con patillas que mediante en prolongacin recta. Se entiende que el anclaje que tratamos es de barras verticales en el hormign, en caso de otras disposiciones estudiar el anclaje en posicin II de la norma EHE08 Anclaje de barras corrugadas en posicin I : Anclaje de barras corrugadas en prolongacin recta lb= m 2 mm

Anclaje de barras corrugadas en patilla o gancho, el 70% de la anterior lb= 0.7 m 2 mm, m a partir de prolongacin recta

lb,net: lb corregida por disponer ms pernos de los necesarios y trabajar cada uno con menor traccin que su mxima capacidad lb, net = As1necesaria lb As1dispuesta

Dimetros interiores mnimos de doblado de barras corrugadas, como norma general utilizar 10 para todos los dimetros, aunque diferentes textos dan un valor de 5

12

Anclaje de barras lisas En este tipo de anclaje el CTE SE A nos remite a la normativa vigente de hormign pero la actual EHE08 no trata el anclaje de barras lisas en secciones de hormign, en el pasado la EH91 si que contemplaba el anclaje de barras lisas trabajando a traccin. El anclaje se realizar siempre con algn sistema de ancla en el extremo, bien sea gancho, placa cuadrada, etcEl anclaje en prolongacin recta es exclusivo de las barras corrugadas Ejemplo de placa cuadrada o arandela final:

La experiencia personal en el posicionamiento en altura de las placas recomienda que la longitud de anclaje sea sin incluir el gancho para mayor seguridad por lo que pueda pasar. En un acero AE215 fy=215 N/mm2 de la antigua norma de hormign EH91 es: lb= 33 En la actualidad nuestros aceros tienen un lmite elstico superior por lo que sern capaces de traccionar con mayor fuerza. Por tanto lb,net: lb, net = As1necesaria fykpernos lb As1dispuesta 215

Podemos utilizar los mismos valores geomtricos de gancho que en las barras corrugadas. Respecto a los pernos lisos hay que informar de la existencia en el mercado de fabricantes que los pueden servir de modo estndar por fabricarse industrialmente en lugar de fabricarlos artesanalmente en taller. Este tipo de pernos para farolas suelen ser de rosca laminada en lugar de torneada con arranque de viruta por lo que la mtrica de la rosca es ligeramente mayor que el dimetro de la zona lisa, este hecho no es muy importante, pero el material suele ser acero estirado en fro y no barras de acero de dureza natural por lo que ha sufrido una importante deformacin plstica que ha elevado su lmite elstico a fuerza de reducir la amplitud de la zona plstica, aumentando la acritud del acero, y por ello ser un acero NO APROPIADO para trabajar en esa zona plstica muy cercana a la rotura, recordar que los pernos los dimensionamos considerando su resistencia plstica. Por estas razones si vamos a utilizar estos pernos industriales nos preocuparemos de elegir un material que nos asegure suficiente zona plstica. Los pernos industriales siguen la misma nomenclatura que la tortillera

Adems de estas tambin existen las clases 4.8 y 5.8, los pernos industriales suelen ser de acero clase 4.8 La denominacin cal 5.6 quiere decir que el primer nmero x100 nos da el lmite de rotura, fu=500 N/mm2, y el segundo nmero .6 nos indica la proporcin del lmite de rotura a la que se encuentra el lmite elstico, fy= 0.6fu= 300 N/mm2. No es recomendable utilizar pernos clase X.8, los nicos que nos aseguran una zona plstica aceptable son los 4.6 y 5.6, por lo que hay que exigir estos aceros o aceros semejantes de dureza natural S275,S355 St 42 y St52.

13

- Rigidizacin de la placa de anclaje

Para asegurar el empotramiento perfecto en la base del pilar debemos colocar rigidizadores verticales, de no existir la chapa base puede flectar en sus sus vuelos y permitir un giro en la base del pilar. Igualmente la colocacin de rigidizadores asegura que todos los pernos trabajan con igualdad de carga. Sin rigidizadores y debido a la geometra de la placa de anclaje los pernos ms cercanos al ala de la seccin del pilar absorbern ms carga y los ms alejados menos disminuyendo su eficacia. Como regla general cada perno deber estar rodeado por al menos 2 rigidizadores o chapas verticales (puede ser el ala) En la figura n representa el nmero de pernos eficaces y encerrado en un globito el grado de aprovechamiento de cada perno en casos generales de uniones atornilladas, con los espesores de chapa base y rigidizadores del predimensionamiento podemos dar por aprovechados al 100% aquellos pernos que segn la figura alcancen el 0.75

14

Tambin en el caso de colocar pernos soldados a la chapa base podemos colocar los rigidizadores justo encima con lo que el aprovechamiento es mximo al igual que la rigidez de la placa.

En estos ejemplos de placas de anclaje se han colocado dos pernos intermedios no calculados para estabilidad del pilar en el montaje, esto es recomendable cuando la separacin entre los pernos de un lado y el otro es superior al valor p1 (28t 400mm). La opcin B sera la nica vlida con pernos atornillados.

15

6.

EJECUCIN EN OBRA DE LAS PLACAS DE ANCLAJE Posiblemente esta fase de ejecucin de la obra sea la que requiera la mxima exigencia de control ya que puede ser determinante en la seguridad de la estructura y en que las fases de montaje siguientes se ejecuten rpida y correctamente, pudiendo liberar la presin sobre los montadores. Las placas de anclaje deben estar correctamente posicionadas porque: un error en posicionamiento horizontal nos desplomara los pilares o todo el prtico, perdiendo seguridad y aumentando la dificultad de montaje. un error en altura nos descuadra los prticos, posiblemente perdiendo seguridad y aumentando la dificultad de montaje. porque en el montaje de estructura metlica hay un principio que nunca se debe olvidar:

los errores en el suelo si no los arreglamos en su momento nos los llevamos a la cubierta donde son ms difciles de solucionar y los pequeos errores que vamos acumulando durante el montaje nos aparecen todos juntos en un gran error final que no siempre tendr una solucin tcnica o esttica aceptable

La correcta colocacin en obra de las placas de anclaje y posterior hormigonado de las zapatas sin que estas se desplacen es un proceso en el que se incurren en numerosos errores por el grado de atencin requerido para conseguir la precisin exigible, personalmente en obras de edificacin corrientes no considero una placa como correcta si el error de posicionamiento horizontal es superior a 2cm, entre 1cm y 2cm de error actuaremos corrigiendo, con errores superiores hay que parar el trabajo sobre la placa y modificarla antes del montaje. Teniendo en cuenta que la perfeccin es imposible por la dificultad de ejecucin, la filosofa de trabajo y los medios de la obra y que este lmite ya es considerado como muy restrictivo hay que estar preparado para lo que nos podamos encontrar y solucionarlo tcnicamente de forma aceptable. Otro error comn es el mal posicionamiento vertical de la placa, este tipo de error con la atencin debida se puede evitar y en caso de darse slo hay que fabricar un pilar unos cm ms largo o corto que lo nico que dificulta es la fabricacin a medida y la atencin en el montaje. Para evitar el error de posicionamiento y adelantarse a los problemas hay que seguir los siguientes procedimientos: - Antes de la excavacin de las zapatas asegurarse de que la cota del terreno corresponde con la de la cara superior de las zapatas, una zapata baja exigir la colocacin de un enano bajo el pilar. El enano puede ser aceptable si la longitud de anclaje de los pernos ha sido aumentada con la altura del enano, para que haya suficiente perno anclado en la zapata. Antes de hormigonar la cimentacin asegurarse de que las placas estn correctamente posicionadas y fuertemente inmovilizadas horizontalmente y verticalmente. Utilizar medios topogrficos si estn al alcance de la obra. Despus de hormigonar volver a comprobar el posicionamiento por si el hormigonado las desplaz. Utilizar medios topogrficos si estn al alcance de la obra. Seguramente el estructurista metlico o montador para conseguir rendimiento en el montaje tambin har esta comprobacin y empezar a quejarse porque los costes se le disparan. Si no somos avisados de los errores hacer la consulta directamente al estructurista y colaborar en una solucin tcnicamente aceptable.

16

Estudiar placa a placa cada uno de los errores detectados, dando una solucin especfica a cada placa. Nunca dejar pasar el error porque aparecer en otro punto de la estructura. Podemos: Placas con pernos atornillados, placa de anclaje soldada al pilar en taller, posicionamiento de los pernos en obra mediante plantilla de chapa de 5mm: - Si el error es cercano a 1cm podemos doblar los pernos, grifarlos, y llevarlos a la posicin correcta. - Si el error es entre 1.5cm y 5cm y la placa era soldada al pilar en taller y con pernos atornillados, mandar la placa sin pilar a obra y soldar el pilar en la nueva posicin en obra. Recalcular y aumentar la rigidizacin si es necesario - Si el error es superior a 5cm hay que ejecutar una placa especial con geometra modificada, recalculndola y colocando si son necesarios nuevos pernos con varilla roscada y anclaje qumico. Lo ideal es primero soldar los pernos antiguos a la nueva placa para poder tener mayor libertad en el posicionamiento del pilar. Nunca calentar un perno qumico y por supuesto nunca soldarlo a la placa.

Placas con pernos soldados o el defecto que no se ve y no te enteras: En las placas con pernos soldados se hormigona los pernos junto con la chapa base que se deja a cota en superficie, posteriormente se suelda en obra el pilar y la rigidizacin, lo que quiere decir que una vez hormigonado hay que tragar con lo ejecutado o demolerlo. Las soldadura en obra si no se presta atencin a la limpieza, temperatura chapas, electrodos, etc puede ser defectuosa Hay prestar especial atencin a la altura de la chapa base. Este procedimiento permite una mayor correccin de errores porque si la chapa es suficientemente amplia siempre tendremos superficie para soldar el pilar interiormente, en algunos casos exagerados, por desgracia habituales, nos encontramos con un posicionamiento tan malo que parte del pilar queda fuera de la chapa por lo que hay que ampliarla y colocar pernos de anclaje qumico. Exige reclculo. Como seguramente el pilar ser soldado en una posicin no de clculo y por no haber dificultad para hacerlo, no resultar costoso y continuar la obra no seamos avisados es recomendable colocar ms pernos de los necesarios o de mayor dimetro por la posible excentricidad entre el centro del pilar y el centro de la chapa base.

17

Ejemplos:

Enano de mayor altura de lo previsto y por ello sin altura libre de las roscas de los pernos para posicionar el pilar en altura, no haba rosca suficiente y se sold la tuerca con una soldadura muy precaria, habra sido mejor soldar el perno sin rosca.

Reposicionamiento del pilar en obra, enviando por separado la chapa base y el pilar. Falta ejecutar el enano con grout sin retraccin

18

Reposicionamiento del pilar en obra, enviando por separado la chapa base y el pilar. Falta ejecutar el enano con grout sin retraccin. Escondida detrs del pilar se encuentra la plantilla que se utiliz para colocar los pernos en el hormigonado de la zapata, esta plantilla hay que desmontarla antes de montar el pilar para asegurarnos que no se crea un plano de cizallamiento en el enano

Reposicionamiento del pilar en obra, enviando por separado la chapa base y el pilar. Falta ejecutar el enano con grout sin retraccin. En el pilar simtrico se encuentra la plantilla que se utiliz para colocar los pernos en el hormigonado de la zapata, las plantillas llevan tuerca inferior y superiormente a la chapa, estas tuercas sirven para la placa de anclaje, y la tuerca inferior sirve para posicionar en altura el pilar. Eliminar la plantilla es un tarea laboriosa y algunos montadores empiezan a quitar tuercas pero con la lentitud del proceso prefieren colocar el pilar encima con nuevo juego de tuercas y la plantilla a medio desmontar, creando un plano de cizalladura, deslizamiento en el enano.

19

Otra vez la cota del terreno era baja y el enano excesivo dejando sin anclaje los pernos en la zapata, adems el grout sin retraccin? del enano si que ha retrado y la placa de anclaje ya no tiene cabeza de compresin en el borde de la chapa. Si la estructura cumple con la base de este pilar articulada y el anclaje es suficiente podemos dejarlo as si por agotamiento psicolgico el director de obra no tiene ganas de seguir repartiendo lea.

20

7.

EJEMPLO DE PLACA DE ANCLAJE CON DOS FILAS DE PERNOS

21

Você também pode gostar

- Tema 1 Introducción Al Diseño de Estructuras de Acero Con BIMDocumento41 páginasTema 1 Introducción Al Diseño de Estructuras de Acero Con BIMChristian ArquerosAinda não há avaliações

- Diseno Nuevo Codigo LRFDDocumento46 páginasDiseno Nuevo Codigo LRFDingenica2012Ainda não há avaliações

- Diseno de Placas BaseDocumento9 páginasDiseno de Placas BaseCesar Eduardo Mamani ChambillaAinda não há avaliações

- 2843-M-Ca-0003 R02Documento4 páginas2843-M-Ca-0003 R02CRISTIANAinda não há avaliações

- Mathcad - Ficha 3 - Conexion Diagonal Xl20x23.5 - RevbDocumento9 páginasMathcad - Ficha 3 - Conexion Diagonal Xl20x23.5 - Revbalejandro_baro419Ainda não há avaliações

- 27 Manualz-Tubest PDFDocumento72 páginas27 Manualz-Tubest PDFWalter CastilloAinda não há avaliações

- Perfiles IMCADocumento21 páginasPerfiles IMCAarlequintensorAinda não há avaliações

- FISCHER - Tacos Químicos - Anclaje de Resina R Con Varilla Roscada FTR PDFDocumento3 páginasFISCHER - Tacos Químicos - Anclaje de Resina R Con Varilla Roscada FTR PDFGonzalo Santos FernándezAinda não há avaliações

- CAT MI 06 Rev.2Documento4 páginasCAT MI 06 Rev.2carlosAinda não há avaliações

- Grating, FormatoDocumento1 páginaGrating, FormatoMilton Franklin Auris QuispeAinda não há avaliações

- HI Paneles Aislantes - RematesDocumento2 páginasHI Paneles Aislantes - RematesEhg GVAinda não há avaliações

- Informe de Avance N°1 - Bpe15-47270 - Mayo - 2017 PDFDocumento85 páginasInforme de Avance N°1 - Bpe15-47270 - Mayo - 2017 PDFHanz Wolf ValenzuelaAinda não há avaliações

- Norma Tecnica Minvu - 001Documento70 páginasNorma Tecnica Minvu - 001Darío SpringinsfeldAinda não há avaliações

- Metal DesplegadoDocumento19 páginasMetal DesplegadoDavid33% (3)

- Aci318 - Estribos Llave de Corte Cruz RevDocumento2 páginasAci318 - Estribos Llave de Corte Cruz RevpeyostailAinda não há avaliações

- Tridilosa y Vigas BoydDocumento6 páginasTridilosa y Vigas BoydJosé AmadorAinda não há avaliações

- Traduccion Aisc-358-16Documento13 páginasTraduccion Aisc-358-16franwilleduardoAinda não há avaliações

- Tablas Masividad Espesor de PinturaDocumento6 páginasTablas Masividad Espesor de PinturajorojasuAinda não há avaliações

- Placas Colaborantes 1Documento27 páginasPlacas Colaborantes 1RocioArteagaAinda não há avaliações

- Charla MetalconDocumento20 páginasCharla MetalconManuel SilvaAinda não há avaliações

- U11 Cubiertas Parte3Documento22 páginasU11 Cubiertas Parte3Victor Gutierrez CruzAinda não há avaliações

- Especificaciones TecnicasDocumento28 páginasEspecificaciones TecnicasCarlos Rodrigo Bizama PeredaAinda não há avaliações

- Pernos de Anclaje UltimoDocumento22 páginasPernos de Anclaje UltimoCrhiss Inza D100% (1)

- Proyecto Estanque ElevadoDocumento49 páginasProyecto Estanque ElevadoLuis ValenzuelaAinda não há avaliações

- Oxicorte Con Varilla PDFDocumento61 páginasOxicorte Con Varilla PDFAzucena Gonzalez LopezAinda não há avaliações

- Presentación Conferencia Sobre Pernos y Tuercas.Documento42 páginasPresentación Conferencia Sobre Pernos y Tuercas.bh5577Ainda não há avaliações

- Pernos STUD PDFDocumento1 páginaPernos STUD PDFpquintanamAinda não há avaliações

- Catálogo BIOPLASTICDocumento21 páginasCatálogo BIOPLASTICLuis Carvalho100% (1)

- DISEÑO ESTRUCTURAL DE MÁSTIL DE 25 M DE ALTURA PARA ILUMINACIÓNDocumento33 páginasDISEÑO ESTRUCTURAL DE MÁSTIL DE 25 M DE ALTURA PARA ILUMINACIÓNDaniel Dueñas ChantacaAinda não há avaliações

- Ficha Tecnica ButiloDocumento2 páginasFicha Tecnica Butilopedro nafer castilloAinda não há avaliações

- Bolting and Welding 2014 SpanishDocumento4 páginasBolting and Welding 2014 SpanishAdrián SantacruzAinda não há avaliações

- Tolerancias de Fabricacion de EstructurasDocumento4 páginasTolerancias de Fabricacion de EstructurasEnrique ZGAinda não há avaliações

- Procedimiento para La Cimbra de ConcretoDocumento8 páginasProcedimiento para La Cimbra de Concretofacturacion reyolAinda não há avaliações

- Manual Tubest C-2020Documento20 páginasManual Tubest C-2020salozuraAinda não há avaliações

- Mathcad - Ficha - 02 - Oreja de IzajeDocumento12 páginasMathcad - Ficha - 02 - Oreja de Izajealejandro_baro419Ainda não há avaliações

- ICHA 2000 Cap4 Resistencia ConexionesDocumento175 páginasICHA 2000 Cap4 Resistencia ConexionesARNOLDO CONRADO NORIEGA GONZALEZAinda não há avaliações

- Configuración para IsometricosDocumento33 páginasConfiguración para IsometricosDiego100% (1)

- ST08 FlangesDocumento13 páginasST08 FlangesBastian CabreraAinda não há avaliações

- Losa ColaboranteDocumento4 páginasLosa ColaboranteFernando Edgar Mella FierroAinda não há avaliações

- ICHA Manual de Diseño para Estructuras de Acero 2000 TOMO I - Parte3Documento3 páginasICHA Manual de Diseño para Estructuras de Acero 2000 TOMO I - Parte3shailaboyAinda não há avaliações

- Cap 2-A Uniones AtornilladasDocumento17 páginasCap 2-A Uniones AtornilladasJuan Pablo ApazaAinda não há avaliações

- ICHA Propiedades (REV A)Documento1 páginaICHA Propiedades (REV A)Cristian VegaAinda não há avaliações

- Gusset PlateDocumento3 páginasGusset PlateDario GonzalezAinda não há avaliações

- Conexiones Típicas en Estructuras de Acero - Arquitectura en AceroDocumento13 páginasConexiones Típicas en Estructuras de Acero - Arquitectura en AceroGerardo Revelo SanchezAinda não há avaliações

- PuentesDocumento39 páginasPuentesAlen Estrada GironAinda não há avaliações

- Ficha Arauco MRTDocumento2 páginasFicha Arauco MRTJosé Eduardo Gaete DuarteAinda não há avaliações

- Soportes de Tuberías: Especificación de DiseñoDocumento32 páginasSoportes de Tuberías: Especificación de Diseñonicolas100% (1)

- Guia Práctica CMEDocumento53 páginasGuia Práctica CMEMat GaiAinda não há avaliações

- Instapanel Manual TuBestDocumento53 páginasInstapanel Manual TuBestjbascunan2075Ainda não há avaliações

- Calculo de Zapatas PDFDocumento13 páginasCalculo de Zapatas PDFriccarbageAinda não há avaliações

- Bases de Soporte A Flexocompresión-Compresión y TracciónDocumento11 páginasBases de Soporte A Flexocompresión-Compresión y TracciónrudyAinda não há avaliações

- Resumen de La Clase 08 y Los 5 Ejercicios Relacionado Al Tema.Documento15 páginasResumen de La Clase 08 y Los 5 Ejercicios Relacionado Al Tema.Maycol Skate ParkAinda não há avaliações

- Secciones T y LDocumento13 páginasSecciones T y LNapoleon Hidalgo EscobedoAinda não há avaliações

- Tema 8 - Civ 209 - Hº AºDocumento43 páginasTema 8 - Civ 209 - Hº AºExson TuyeAinda não há avaliações

- Calculo de Columnas de Hormigón ArmadoDocumento13 páginasCalculo de Columnas de Hormigón ArmadoJose RoseroAinda não há avaliações

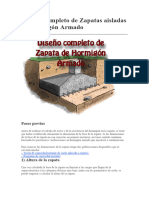

- Diseño Completo de Zapatas Aisladas de Hormigón ArmadoDocumento29 páginasDiseño Completo de Zapatas Aisladas de Hormigón ArmadoJosué GomezAinda não há avaliações

- Diseño de Placa BaseDocumento11 páginasDiseño de Placa BaseNayeli Ib83% (6)

- Flexión SimpleDocumento8 páginasFlexión SimpleNancy MuñozAinda não há avaliações

- Diseño Completo de Zapatas Aisladas de Hormigón ArmadoDocumento9 páginasDiseño Completo de Zapatas Aisladas de Hormigón ArmadoYbilderVasquezAinda não há avaliações

- 1 Diseño Por Flexocompresión Muros EtabsDocumento21 páginas1 Diseño Por Flexocompresión Muros Etabs꧁༒Manuel Angel ༒꧂Ainda não há avaliações

- Costos y PresupuestosDocumento174 páginasCostos y PresupuestosMiguel De Assis Moreira100% (2)

- Ficha Técnica Caballete YeseroDocumento1 páginaFicha Técnica Caballete YeseroCarlos Tagle BrahmAinda não há avaliações

- Estudio de La Normativa de Diseño de Muros Sometidos Cargas de SismosDocumento190 páginasEstudio de La Normativa de Diseño de Muros Sometidos Cargas de SismosPauloAndresSepulvedaAinda não há avaliações

- Recomendaciones SuplementosDocumento2 páginasRecomendaciones SuplementosCarlos Tagle BrahmAinda não há avaliações

- Cubicación DrenesDocumento2 páginasCubicación DrenesCarlos Tagle BrahmAinda não há avaliações

- Taller de Técnicas Básicas de CocinaDocumento102 páginasTaller de Técnicas Básicas de CocinaSandrita Figueroa Castillo88% (17)

- Cap4 2Documento16 páginasCap4 2Carlos Tagle BrahmAinda não há avaliações

- Cuaderno ProblemasDocumento90 páginasCuaderno Problemasellorne75% (4)

- AlbañileriaDocumento1 páginaAlbañileriaCarlos Tagle BrahmAinda não há avaliações

- Metodo y Calculo Porchet EL VERGELDocumento2 páginasMetodo y Calculo Porchet EL VERGELCarlos Tagle BrahmAinda não há avaliações

- Metodo y Calculo Porchet EL VERGELDocumento2 páginasMetodo y Calculo Porchet EL VERGELCarlos Tagle BrahmAinda não há avaliações

- Pauta Prueba 2Documento4 páginasPauta Prueba 2Carlos Tagle BrahmAinda não há avaliações

- Ejercicio InterpolacionDocumento2 páginasEjercicio InterpolacionCarlos Tagle BrahmAinda não há avaliações

- BIBLIOGRAFIADocumento2 páginasBIBLIOGRAFIACarlos Tagle BrahmAinda não há avaliações

- Los A 1Documento8 páginasLos A 1777fredo777Ainda não há avaliações

- Tarea 1 Met Num 08Documento2 páginasTarea 1 Met Num 08Carlos Tagle BrahmAinda não há avaliações

- 7) Estabilidad de TaludesDocumento27 páginas7) Estabilidad de TaludesCarlos Tagle BrahmAinda não há avaliações

- Principios de Ingenieria de CimentacionesDocumento880 páginasPrincipios de Ingenieria de CimentacionesHomero Silva90% (10)

- ACI 318 - 2005, Manual de Calculo de Hormigon ArmadoDocumento283 páginasACI 318 - 2005, Manual de Calculo de Hormigon ArmadoMargaret Olivares MaturanaAinda não há avaliações

- Auxiliar 3Documento1 páginaAuxiliar 3Carlos Tagle BrahmAinda não há avaliações

- Tablas de Perfiles ICHADocumento31 páginasTablas de Perfiles ICHAJaime Reyes89% (9)

- Manual de Acero EstructuralDocumento134 páginasManual de Acero EstructuralRicardo Ramones Piñero100% (1)

- Tablas de Perfiles ICHADocumento31 páginasTablas de Perfiles ICHAJaime Reyes89% (9)

- Tablas de Perfiles ICHADocumento31 páginasTablas de Perfiles ICHAJaime Reyes89% (9)

- MANUAL PERFILES Acesco PDFDocumento67 páginasMANUAL PERFILES Acesco PDFleyro19Ainda não há avaliações

- Tablas de Perfiles ICHADocumento31 páginasTablas de Perfiles ICHAJaime Reyes89% (9)

- Guia Prueba 3 MF - 2009Documento10 páginasGuia Prueba 3 MF - 2009Carlos Tagle BrahmAinda não há avaliações

- Diagrama de BodeDocumento10 páginasDiagrama de BodeZelene Rosas0% (1)

- Pruebas de Flotacion de Arenas Orenas PDFDocumento120 páginasPruebas de Flotacion de Arenas Orenas PDFAnonymous Vw0azEAinda não há avaliações

- Bayes EjerciciosDocumento9 páginasBayes Ejerciciosismael8888Ainda não há avaliações

- Cilindro Hidraulico Seleccion PDFDocumento23 páginasCilindro Hidraulico Seleccion PDFEliana EspinosaAinda não há avaliações

- Práctica No4 DENSIDAD Y PESO ESPECIFICO (Documento13 páginasPráctica No4 DENSIDAD Y PESO ESPECIFICO (Yessica Quisbert Gutierrez100% (1)

- Artículo Ecopedagogia y Cultura DepredadoraDocumento11 páginasArtículo Ecopedagogia y Cultura DepredadoraSaudithTovarVilladiegoAinda não há avaliações

- ALCOHOLESDocumento14 páginasALCOHOLESEFRAINAinda não há avaliações

- Guía LaboratorioDocumento3 páginasGuía LaboratorioJavier Campo JulioAinda não há avaliações

- Trabajo CaolinDocumento34 páginasTrabajo CaolinOmar MendozaAinda não há avaliações

- Conceptos Básicos de Los Procesos Industriales de TransformaciónDocumento10 páginasConceptos Básicos de Los Procesos Industriales de TransformaciónValeria Del SavioAinda não há avaliações

- Taller de Clase Semana 07Documento4 páginasTaller de Clase Semana 07Marcos AntonAinda não há avaliações

- Diseño PiñonDocumento2 páginasDiseño PiñonsantosAinda não há avaliações

- Examen Parcial - Semana 4 Procesos IndustrialesDocumento17 páginasExamen Parcial - Semana 4 Procesos IndustrialesLarry TrujilloAinda não há avaliações

- Método de Euler. Ecuaciones Diferenciales - Solución NuméricaDocumento4 páginasMétodo de Euler. Ecuaciones Diferenciales - Solución NuméricaCris AcevedoAinda não há avaliações

- Amplificador Integrador y DerivadorDocumento9 páginasAmplificador Integrador y Derivadorcarlos100% (1)

- Estudio de SueloDocumento18 páginasEstudio de SueloelbravoAinda não há avaliações

- Sci Fi 1965 PDFDocumento163 páginasSci Fi 1965 PDFLazaro LongAinda não há avaliações

- Estudio de La Interacción de La Radiación Visible Con La Piel Humana Por Medio de Imagenología Polarimétrica Empleando Fuentes de Iluminación LEDDocumento81 páginasEstudio de La Interacción de La Radiación Visible Con La Piel Humana Por Medio de Imagenología Polarimétrica Empleando Fuentes de Iluminación LEDAlan Miguel Rodríguez AcuñaAinda não há avaliações

- Ctfis - 1s-IiipDocumento9 páginasCtfis - 1s-IiipmalcommmAinda não há avaliações

- Mediciones y ErroresDocumento8 páginasMediciones y ErroresOscar Hbk Vargas TercerosAinda não há avaliações

- Organica 1 PDFDocumento49 páginasOrganica 1 PDFPachakutiq Territorio AncestralAinda não há avaliações

- Concentrado - Aprendizajes Esperados - Grado 5° - V2.0Documento7 páginasConcentrado - Aprendizajes Esperados - Grado 5° - V2.0Yessi LopezAinda não há avaliações

- Documents - Tips Potenciales Termodinamicos 56206be1a22c5Documento9 páginasDocuments - Tips Potenciales Termodinamicos 56206be1a22c5Said RodríguezAinda não há avaliações

- Tema 2. Movimiento OndulatorioDocumento18 páginasTema 2. Movimiento OndulatoriofranAinda não há avaliações

- Mecanica de FluidosDocumento9 páginasMecanica de FluidosAlonso Gonzalez de la CruzAinda não há avaliações

- Al 69453 Ad Videojet 3120 3320 Operator Manual EsDocumento126 páginasAl 69453 Ad Videojet 3120 3320 Operator Manual EsRamon Eduardo Castillo Abreu100% (1)

- Introduccion Punto de RocioDocumento19 páginasIntroduccion Punto de RocioKev LhuillierAinda não há avaliações

- Medicion de La Velocidad de La Luz FizeauDocumento1 páginaMedicion de La Velocidad de La Luz FizeauDiego B MateoAinda não há avaliações

- Estudio de La Llama y Densidad UrpDocumento10 páginasEstudio de La Llama y Densidad UrpMiguel Enrique Guevara Loayza0% (1)