Escolar Documentos

Profissional Documentos

Cultura Documentos

116 Trabajo

Enviado por

Nicanor Kana GamarraDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

116 Trabajo

Enviado por

Nicanor Kana GamarraDireitos autorais:

Formatos disponíveis

home PRINCIPAL

volver al INDICE

exit

SISTEMA DE CONFIABILIDAD Y MANTENIMIENTO Jorge O.Osores Esso Petrolera Argentina S.R.L. ABSTRACT

El sistema de gestin de integridad de activos llamado de Confiabilidad y Mantenimiento es un conjunto de procesos y expectativas diseado para guiar en forma global a instalaciones industriales a lograr resultados de primer nivel en el cuidado y mantenimiento de equipos de proceso. Este sistema combina las mejores practicas comprobadas de la industria y tiene un formato moderno dividido en los siguientes elementos: *Liderazgo Gerencial *Evaluacin y Administracin de Riesgos *Diseo y Construccin de Facilidades *Informacin y documentacin sobre Procesos e Instalaciones *Personal y Capacitacin *Operaciones y Mantenimiento *Estrategia de Equipos *Cuidado Bsico del Operador *Seleccin de trabajos *Planeamiento y Programacin *Ejecucin *Mejora de Confiabilidad *Administracin del Cambio *Servicio de terceros *Investigacin y Anlisis de Incidentes *Concientizacin de la Comunidad y Respuesta a la Emergencia *Evaluacin y Mejora del Sistema C&M El objetivo final del sistema es asegurar la disponibilidad de las unidades de Proceso para cumplir con los programas de produccin establecidos, siguiendo los lineamientos fijados en

2 de 21

home PRINCIPAL

volver al INDICE

exit

el sistema de Confiabilidad y Mantenimiento y respetando las Polticas y Normas de cada Empresa y las Leyes y Regulaciones vigentes

1. INTRODUCCION El sistema de Confiabilidad y Mantenimiento propuesto provee un conjunto de procesos y procedimientos simples e integrados que tienden a lograr eficiencia en los gastos de mantenimiento con una disponibilidad en los equipos consistente con la rentabilidad objetivo de la unidad a largo plazo. Para optimizar la performance del Sistema, se debe focalizar el gerenciamiento de los procesos involucrados en todas las funciones que intervienen en la cadena de produccin. En particular un grupo de negocio gerenciar este Sistema y estar integrado por un representante del sector Operaciones otro del sector Tcnico y el tercero del sector Mantenimiento. La visin compartida implica que este Sistema es una prioridad dentro de los objetivos primordiales de la unidad y todo el personal entiende y cumple los roles asignados por el Sistema. Los Principios bsicos del Sistema son: Objetivos claros aceptados y comprendidos por todo el personal Disponer de una distribucin formal de responsabilidades Tener una organizacin focalizada en la Confiabilidad Actualizar permanentemente estrategias de mantenimiento de equipos basadas en la evaluacin de riesgos Utilizar los recursos presupuestados basndose en los objetivos de la unidad y de cada grupo de negocios Todo trabajo es planificado, trabajos urgentes son excepciones y las tareas son ejecutadas de la forma mas efectiva econmicamente y de manera eficiente. Establecer parmetros comunes de performance que se utilicen en la elaboracin de planes de inversin o mejoras Promover un ambiente participativo y comprometido con estos principios del Sistema. El proceso de Confiabilidad y Mantenimiento se integra sobre ocho reas principales que organizan las acciones de forma tal de lograr niveles de seguridad y confiabilidad en progresivo aumento compatibles a los obtenidos por las mejores unidades de la Industria. Estas Areas principales son:

3 de 21

home PRINCIPAL

volver al INDICE

exit

Liderazgo Gerencial Estrategia de Equipos Cuidado Bsico del Operador Seleccin de trabajos Planeamiento y Programacin Ejecucin Mejora de Confiabilidad

DESARROLLO 2. LIDERAZGO GERENCIAL Este proceso define las acciones de liderazgo requeridas para: Establecer las metas para la unidad. Medir el desempeo Asegurar que se utilizan normas y prcticas de trabajo actualizadas. Asegurar que una organizacin operativa (EdN) se comprometa a producir los resultados deseados. ROLES Y RESPONSABILIDADES Dueo del Proceso: Gerente de la unidad. Dueo: Gerente Mecnico DESCRIPCIN DEL PROCESO La Filosofa General y Poltica del Sistema de Confiabilidad y Mantenimiento (C&M) estn comprendidas en documentos elaborados para cada unidad y representan un compromiso de alta confiabilidad a costos competitivos. Las metas a corto y a largo plazo se establecen a travs de los planes anuales de los EdN's y de un Plan de 5 aos de C&M controlndose en forma local en la reunin mensual de control de los EdN's con el EdG (Equipo de Gerencia), la reunin mensual del Comit de C&M, y anualmente con los grupos de unidades que participan del Sistema C&M. Todos los aos, se desarrolla un plan anual (basado en datos histricos, base cero, etc.) utilizando los planes y estrategias de equipos, los planes para paradas de unidades y las mejoras anticipadas por cada EdN sobre los trabajos de Rutina, Reparaciones mayores, Paradas de unidades y Programas especiales. El plan anual deber ser coherente con el Plan de 5 Aos de la unidad y estar aprobado por la Gerencia de la misma. 4 de 21

home PRINCIPAL

volver al INDICE

exit

Los objetivos de disponibilidad y costos se comunican a los miembros del EdN durante las revisiones de presupuesto y de C&M. Se fijan objetivos individuales tales que respalden el plan anual. Los EdN toman las decisiones concernientes a disponibilidad y costos de mantenimiento. Cada EdN cuenta con un lder autorizado para tomar decisiones sobre costos, disponibilidad de equipos, seguridad e higiene industrial, etc. Los EdN tienen la responsabilidad de tener la unidad en condiciones mecnicas adecuadas para la operacin diaria confiable. Los lderes del EdN son responsables de los costos de mantenimiento, disponibilidad de equipos y las prdidas de confiabilidad no planeadas de sus unidades. El resto de la Organizacin soporta a los EdN's y el EdG brinda respaldo y gua a los mismos. El Lder del EdN, Gerente de rea de Proceso o P, es el responsable de los costos de mantenimiento directos mediante la aplicacin de las herramientas C&M (utilizacin de estrategias de equipos, seleccin de trabajos, Cuidados Operativos, el planeamiento, la programacin y la ejecucin efectiva de tareas, etc.) y controla la efectividad del sistema a travs de los Coordinadores C&M. Los informes peridicos de control se fijan incluyen los indicadores de Performance del sistema de C&M y la informacin a reportar mensualmente. Los datos de costos se dividen en Rutina, Trabajos Mayores, Paradas de unidades, Programas Especiales y contingencia. Los parmetros medidos se convierten anualmente en indicadores de performance compatibles con distintos indicadores globales de unidades similares de la Industria. La estructura operativa de la unidad concuerda con los requisitos de sistema de C&M. Se cuenta con un EdG, el cual incluye al mximo nivel gerencial de la Unidad. El personal de mantenimiento se distribuye para todas las tareas de la unidad centralizadamente a travs de la seccin Planeamiento y Programacin. Esta nuclea y administra la totalidad de los recursos disponibles a fin de cumplir con la totalidad de los trabajos solicitados en la Unidad. Se establecen equipos multifuncionales para el manejo de paradas de planta bajo el liderazgo de un Gerente de Paradas, y se crea un EdG de T/A extendido que debe estar integrado por otras funciones de la organizacin. DOCUMENTOS TIPICOS DEL PROCESO Filosofa del Sistema de Confiabilidad y Mantenimiento Poltica de Confiabilidad y Mantenimiento Comit de Confiabilidad y Mantenimiento TM (Trabajos Mayores) Cronograma de Aprobacin TM Flujograma de ident. , aprobacin y ejecucin

5 de 21

home PRINCIPAL

volver al INDICE

exit

TM Flujograma y descripcin de responsabilidades Planilla Solicitud de TM Procedimiento para manejo y definicin de Objetivos Anuales Distribucin de Responsabilidades del Sistema Informacin a reportar por los EdN Matriz de Responsabilidades sobre Indicadores Plan de Comunicacin de C&M Roles C&M para toda la Organizacin Comit de Confiabilidad y Mantenimiento Proceso Comit de Confiabilidad y Mantenimiento Mecnica 3. ESTRATEGIAS DE EQUIPOS

El propsito de este elemento es desarrollar y mantener para los equipos de la unidad una estrategia consistente y de largo plazo basada en criterios de decisin que usen anlisis de riesgos. Basndose en la criticidad del equipo y en las expectativas de performance, las estrategias permitirn seleccionar las necesidades de "preventivo", "predicitivo", "correr a la rotura". Cada estrategia abarcar "monitoreo de condicin (CM)", "monitoreo de operaciones (OM)" y "programas de mantenimiento a intervalos regulares establecidos previamente". ROLES Y RESPONSABILIDADES Dueo del Proceso: Gerente Operaciones de la unidad Dueo: Descripcin: Una estrategia de un equipo es un plan documentado que contiene un conjunto de tareas a realizar sobre ese equipo, tareas que son efectivas en costo y mitigan riesgos inaceptables en caso de falla, ya sea reduciendo la probabilidad de ocurrencia y/o la consecuencia de dicha falla. La estrategia de un equipo tambin incluye tareas que reducen el "costo del ciclo de vida" (LCC) de operar ese equipo. Las estrategias son documentos vivos que se deben actualizar peridicamente Las estrategias de equipos definen las tareas preventivas y predictivas que mitigan los riesgos inaceptables (seguridad, medio ambiente, regulaciones gubernamentales, impacto financiero, etc.) y que son efectivas en costo. Acciones: Definir el perodo de tiempo para el cual dicha estrategia ser vlida. Definir para ese perodo los requisitos de performance del equipo, incluyendo requisitos de seguridad, medio 6 de 21 Jefe Servicios Mecnicos

home PRINCIPAL

volver al INDICE

exit

ambiente, regulaciones gubernamentales y aspectos de negocio, de manera especfica y mensurable Dividir la unidad en sistemas funcionales (por ejemplo, "precalentamiento", "sistema de cabeza", etc.); cada sistema incluir un conjunto de equipos con su denominacin o "tag" correspondiente. Determinar para cada equipo o "tag" la importancia del equipo sobre la operacin de la unidad Definir los requisitos de funcionamiento del equipo consistentes con los objetivos del sistema incluyendo expectativas operativas y de integridad mecnica Determinar la importancia del equipo basado en la consecuencia que el equipo falle en lograr los requisitos de funcionamiento (ej. una bomba que pierda capacidad de bombeo) Establecer estrategia de proteccin o desmantelamiento para aquellos equipos que nos son necesarios para lograr los requisitos de la operacin. (Ej. facilidades que se necesitan para parar o arrancar la unidad o equipos redundantes o no necesarios) Elaborar estrategias genricas siempre que sea posible. En general, esto aplica a los equipos suplentes y todos los equipos que pueden retirarse de servicio sin impacto significativo en seguridad, higiene o medio ambiente o en la performance operativa de la unidad. Para estas estrategias genricas se pueden justificar programas de monitoreo como el EHM (Equipment Health Monitoring, o monitoreo de la salud del equipo) si permiten predecir reparaciones o reducir significativamente el costo de las reparaciones. Tambin hay que tener en cuenta cambios en la criticidad de los equipos cuando un equipo suplente est fuera de servicio para ser reparado o si las condiciones de la operacin exigen que el equipo suplente est en funcionamiento junto con el titular. En general, una estrategia genrica establecer correr a la rotura ("run to breakdown") cuando los preventivos o predictivos no sean justificables desde el punto vista de seguridad, medio ambiente o financiero. En esos casos, las reparaciones se realizarn planificadas e integradas en el programa de trabajo. La estrategia genrica puede incluir tareas tales como el cuidado bsico del operador (ej. toma de muestras de aceite, control de niveles de aceite, etc.) Para cada equipo en anlisis se debe: Determinar mecanismos de degradacin (EDD) ms probables que lleven al equipo a no cumplir sus requerimientos funcionales. En algunos casos el usuario deber definir nuevos EDD no incluidos en el inventario existente. Definir los mecanismos operativos que puedan afectar el funcionamiento del equipo, por ejemplo, ensuciamiento de intercambiadores, torres, coqueo de hornos, actividad de catalizador, etc. Determinar otras razones que disparen trabajo de mantenimiento como; requerimientos legales, recomendaciones de otras unidades, etc. Estimar la tasa de deterioro y la vida remanente esperada para cada uno de los mecanismos de degradacin seleccionados. Evaluar la consecuencia de la degradacin contina, sin considerar mitigacin. Se establece as el riesgo asociado a la no-mitigacin .

7 de 21

home PRINCIPAL

volver al INDICE

exit

Cuando el riesgo de una degradacin continua es juzgado como inaceptable se deben desarrollar mitigaciones efectivas en costo: Al desarrollar las medidas mitigativas se debe analizar el patrn de falla, determinando si es aleatorio o dependiente del tiempo y en ambos casos cual es el intervalo de tiempo entre la deteccin de la falla y la rotura propiamente dicha Para fallas ocultas, que no son evidentes en la operacin normal, establezca intervalos de chequeo basados en la performance histrica del equipo Los siguientes mtodos de mitigacin estn ordenados en orden de preferencia. Deber elegirse el mtodo de mitigacin que sea ms efectivo en costo Evaluacin de la condicin durante la operacin normal (on stream), mediante programas de Salud del Equipo (Equipment Health) y programa de Cuidados bsicos del Operador (Operator Basic Care) Se establece un programa de monitoreo en operacin si esta tcnica reduce efectivamente las consecuencias y/o probabilidades de rotura. Se realiza una anlisis de riesgo para establecer el intervalo en que debe hacerse este monitoreo Si el monitoreo en operacin no reduce las probabilidades de falla a niveles aceptables, se incluye en la estrategia de equipo un mantenimiento peridico a intervalos prefijados. Se establece el mximo intervalo que proporciona una aceptable probabilidad de evitar una rotura inesperada. Se establece un pre-programa de paradas esperables del equipo por roturas o mantenimiento programado, incluyendo las necesarias para los programas tipo "Cuidado Bsico del Operador" (OBC). El EdN se asegura que esos trabajos / fechas son compatibles con los planes de produccin. Se asegura que la necesidad de repuestos que plantea este preprograma sea compatible con la disponibilidad en stock. Se verifica que la estrategia es consistente con el resto de las estrategias de esa Unidad y con las estrategias de otros EdN. El Equipo de Gerencia (EdG) revisa y aprueba las estrategias que le presenta el EdN y el nivel de riesgo aceptado Las estrategias se comunican a todo el personal afectado Las estrategias se actualizan luego de: Paradas mayores, recomendaciones surgidas de los planes de mejora, cambios en los objetivos de la Refinera, cambios en el Plan de 5 aos de Refinera, proyectos de capital, etc. Luego de realizadas las estrategias o luego de revisiones mayores a las estrategias, se realizan revisiones de las mismas con la participacin especialistas experimentados de otras unidades. Captura y anlisis de datos de equipos mediante Monitoreo de, Monitoreo Operativo y Monitoreo de Salud del Equipo. Es el proceso para reunir las observaciones relativas a la condicin del equipo y de sus variables operativas para predecir su performance y las necesidades de mantenimiento. Est basado en las estrategias y programas de Equipos, e incluye:

8 de 21

home PRINCIPAL

volver al INDICE

exit

- Inspeccin en operacin (on stream) y fuera de operacin (off stream) de los equipos fijos y caeras basados en las estrategias de equipos y en los planes de inspeccin aprobados por la Refinera. - Monitoreo programado de variables operativas tales como actividad de catalizadores, temperaturas, presiones, composicin de determinadas corrientes, probetas de corrosin, cada de presin en intercambiadores por ensuciamiento, temperaturas de metal de tubos de hornos, etc. para asegurar que se respetan las ventanas de operacin aprobadas - Monitoreo de equipos por parte de operarios de Proceso y/o Mantenimiento, por parte de especialistas, etc. - Monitoreo de Salud de Equipos en lnea (on line Equipment Health Monitoring) de equipos crticos o malos actores - Cuidados bsicos del operador (Operator Basic Care), ejemplo puntos calientes en hornos, niveles de aceite en rotantes, cada de presin en filtros, etc. - Observaciones del personal en el campo Ejemplo resumido de Estrategia de Equipo Intercambiador convencional, puede ser by paseado generando una bajada de carga en el Powerformer Mecanismos de degradacin: Mecanismo 1: Corrosin por tubos Mecanismo 2: Corrosin de la envolvente Mecanismo 3: Ensuciamiento por tubos Otros requisitos: Mecanismo 4: Inspeccin interna cada 10 aos requerida por cdigo Tasa de degradacin esperada y vida remanente esperada: Mecanismo 1: 30 aos de vida remanente Mecanismo 2: 15 aos de vida remanente Mecanismo 3: Limpieza necesaria cada 3 aos (histrico) Consecuencia de la degradacin continuada Mecanismo 1: falla del tubo, by paseo, bajada de carga del PWF ($/da) Mecanismo 2: Prdida mayor de hidrocarburo a la atmsfera (SHE) Mecanismo 3: No se puede mantener la corrida hasta proceder a la limpieza ($/da) Estrategia Final (luego de aplicar matriz de riesgo) Mecanismo 1: Riesgo Aceptable: Es posible permitir que los tubos vayan a la rotura pues el beneficio no compensa los costos. No hacer nada. Mecanismo 2: riesgo Inaceptable Medir espesores de la envolvente cada 2 aos (monitoreo de condicin) Mecanismo 3: riesgo Inaceptable vs. el costo

9 de 21

home PRINCIPAL

volver al INDICE

exit

Medir temperaturas y coeficientes de transferencia de calor cada dos meses (monitoreo de condicin) Limpiar los tubos con hidrojet basndose en el monitoreo de condicin anterior y programarlo para el invierno (calendar based) Mecanismo 4: riesgo Inaceptable Programar inspecciones para invierno, cada 10 aos.

4. CUIDADOS OPERATIVOS El propsito de este elemento es definir y describir las actividades que debe desarrollar el operador de proceso a fin de mantener una operacin estable y ptima de los equipos a su cargo a fin de incrementar la confiabilidad de los mismos para lograr una mayor eficiencia en la unidad. Este elemento tambin indica el seguimiento del sistema y cules son las herramientas que han de utilizarse para el control de los equipos. ROLES Y RESPONSABILIDADES Dueo del Proceso: Gerente de Operaciones de Refinera Dueo: Superintendente de Turno DESCRIPCIN DEL PROCESO El proceso tiende a asegurar que la unidad logre los objetivos de produccin y costos operativos manteniendo una operacin de los equipos de proceso que sea correcta, ptima y estable a travs de un cuidado proactivo de los mismos a fin de evitar el deterioro, roturas y/o paradas no programadas. Es parte de este elemento el establecimiento de las variables que deben monitorizarse en cada equipo as como tambin el rango normal de operacin para lograr que el mismo opere en forma confiable. Bsicamente el sistema se basa en una pronta deteccin y correccin de anormalidades para evitar fallas en los equipos. La ejecucin de la tarea primordialmente debe ser realizada por el operador de proceso que en sus recorridas habituales ha de recolectar informacin referente al funcionamiento de los distintos elementos de la unidad a su cargo informando a su supervisin como tambin ingresando en el sistema de mantenimiento el detalle de la anormalidad encontrada.

10 de 21

home PRINCIPAL

volver al INDICE

exit

La documentacin ser detallada de manera tal de tener buen diagnstico de las fallas que se van encontrando en los equipos as como tambin de las acciones correctivas tomadas a fin de poder realizar un buen anlisis del funcionamiento de los equipos a lo largo del tiempo. Los EdN tendrn informacin de lo que se analice a fin de mejorar la efectividad en la seleccin, planificacin y ejecucin de las reparaciones mecnicas que escapen a los alcances del operador de proceso. A fin de poder monitorear el funcionamiento del elemento se definen cuatro ndices que deben ser incluidos en el tablero de control de la gestin de los EdN ; a saber: Cumplimiento de las tareas de control que deben ser realizadas por los operadores en cada turno de trabajo. Objetivo final: 100 % Objetivo exitoso: 95 % mnimo Cantidad de fallas en equipos causadas por inapropiado control del personal de proceso. Objetivo final: 0 % Objetivo exitoso: 0.5% (sobre el total de control) mximo en un da. Cantidad de excepciones que se realizan a los parmetros normales operativos de los diferentes equipos para continuar su operacin. Objetivo final: 0 % Objetivo exitoso: 1.5 % mximo durante 1 mes. Cantidad de fallas evitadas y ahorros generados por tener un buen control de los equipos por parte del personal de proceso. Objetivo final: 100 %. Objetivo exitoso: 95 % mnimo en evaluacin mensual. Todos los ndices sern monitorizados mensualmente por el EdG en las reuniones mensuales con los EdN donde se discuten distintos aspectos del negocio que involucra a cada rea de proceso de la unidad. 5. SELECCION DE TRABAJOS PROCESO PARA SELECCIN DE TRABAJOS Objetivo: El objetivo de este proceso es determinar el mnimo trabajo a realizar sobre los equipos, compatible con los objetivos del negocio y el nivel de riesgo aceptado fijado EdG a travs de los sistemas de seguridad medio ambiente y C&M. Consecuentemente, se logra la optimizacin en el uso del presupuesto al direccionar los recursos hacia las tareas de mayor criticidad.

11 de 21

home PRINCIPAL

volver al INDICE

exit

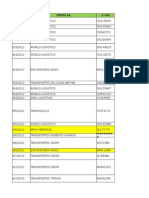

Dueo del Proceso de Seleccin de Trabajos: Gerente de Proceso de la unidad (Responsable de hacer cumplir el proceso y/o modificarlo): Dueo de la Seleccin de Trabajos: Gerente Proceso del rea (Responsable de ejecutar el proceso) Alcance: Se aplicar seleccin de trabajos a la totalidad (100%) de los avisos de deficiencia (AD) ingresados al sistema de Ordenes de Trabajo (RBM). La profundidad del anlisis depender de la importancia del aviso de deficiencia. Todo aviso de deficiencia "Aprobado" de RBM significa que ha sufrido y aprobado el procedimiento de seleccin de trabajos. El input a este proceso son todos los AD "iniciados" en RBM que hayan sido "verificados" en RBM por el Supervisor de Turno de Proceso. Prioridad: Para cada AD est definida por: P0: El trabajo deber iniciarse dentro de las 48hs. siguientes a ser aprobado (altera el programa del da el programa del da siguiente, costo muy alto) P1: El trabajo deber completarse dentro de los prximos 10 das (altera programa semanal, programacin regular, costo mediano/alto) P2: El trabajo debe finalizar dentro de los 20 das posteriores a la aprobacin sin romper el programa semanal, cumpliendo la ventana fijada por el BT (permite una programacin correcta, costo bajo) P3: Trabajos que pueden ser acumulados y realizarse en cualquier momento del ao (permite una ptima programacin y contratacin, costo muy bajo) P4: Paradas P5: Trabajo fuera de hora que exige convocar personal que esta de franco o empleados de terceros Cuadro Resumen Proceso Seleccin de Trabajos -Ver figura 1 pagina 20 -

12 de 21

home PRINCIPAL

volver al INDICE

exit

6. PLANIFICACION DE ORDENES DE TRABAJO El objetivo de la Planificacin y Programacin de Rutina es elaborar planes, programas y paquetes de informacin de soporte ("paquetes de trabajo") que permitan ejecutar los trabajos de mantenimiento de manera ordenada y efectiva para cumplir los objetivos de seguridad, calidad, costos y cumplimiento de plazos. El proceso de Planificacin y Programacin de Rutina asegura que equipos, personal, materiales, herramientas, estn disponibles para ejecucin cuando lo indique el plan. La experiencia demuestra que los trabajos con buena planificacin y programacin permiten lograr ahorros superiores a 20% en costos respecto a los trabajos que tienen pobre preparacin. RESPONSABILIDADES: Dueo del Proceso: Gerente Divisin Mecnica de la Unidad Dueo: Jefe Planificacin y Programacin Cada rea de Proceso tiene asignado un Planificador por especialidad. La misin bsica del Planificador es armar los paquetes de trabajo que pasarn a la etapa de Programacin. Para ello la primer etapa es la administracin de la demanda de Ordenes de Trabajo: Etapa 1 de Planificacin: administracin de la demanda de Ordenes de Trabajo Diariamente el Planificador lista los avisos de deficiencia aprobados por el EdN y pendientes de planificacin. El Planificador prepara un paquete de trabajo para cada trabajo. Para esto, ordena su trabajo de acuerdo con la prioridad del aviso de deficiencia. Etapa 2 de planificacin: preparacin paquetes de trabajo El Planificador prepara un conjunto de informacin denominado paquete de trabajo que rene la informacin necesaria para que el ejecutor pueda realizar la tarea con seguridad, calidad, y productividad. El contenido del paquete de Trabajo depende de la complejidad del trabajo. Los paquetes de trabajo incluyen necesidades de personal, herramientas y materiales, documentacin tcnica, etc. y para los trabajos ms complejos incluyen documentacin tcnica adicional y un programa integrado. En esta etapa el Planificador trabaja en equipo con el Supervisor de rea para resolver aspectos tales como facilidades de entrega, duracin mxima del equipo fuera de servicio, aspectos de seguridad, prioridades, disponibilidad de utilidades, expectativas de calidad, etc.

13 de 21

home PRINCIPAL

volver al INDICE

exit

Para cada trabajo es responsabilidad del planificador: Buscar sinergia entre avisos de deficiencia (por ejemplo agrupar pequeos trabajos en un lugar geogrfico cercano y planificarlos y programarlos como un solo trabajo) Definir los horarios de trabajo, detallando si se trabaja en horas extra no. El trabajo en horas extra debe ser minimizado y justificado seleccionar la manera ms efectiva en costo de hacer el trabajo (personal propio, contratado, mixto) definir la secuencia de actividades y el programa detallado para trabajos complejos definir los recursos de mano de obra propia y contratada, materiales, equipos, procedimientos necesarios para ejecutar los trabajos Definir sugerir el nombres del recurso ms apropiado para la ejecucin de los trabajos (ej. "tal" operario para "tal" equipo) Generar las requisiciones de materiales y servicios e incluir en ellas los requisitos de calidad e inspeccin (condiciones de conformidad y aceptacin del cliente y los responsables de verificarlas; ejemplo PMI a un material aleado) determinar el momento (tiempo) y ubicacin (lugar fsico) para la reserva y entrega de materiales y herramientas Revisar las consideraciones de seguridad y medio ambiente requeridas y hacer aprobar las propuestas emergentes. asignar la especialidad coordinadora de la ejecucin (el supervisor de primera lnea de esa especialidad es el coordinador de los distintos oficios involucrados) realizar estimacin de costos de cada AD, estimacin que tiene el nombre de "estimacin de control" Programa Anual de Planificacin y Ejecucin de Trabajos Mayores (de acuerdo con el Presupuesto aprobado)

PROGRAMACIN Una vez elaborados los paquetes de trabajo, pasan a la funcin Programacin, es decir se incluyen en el programa bisemanal diario y se define cundo y quin ejecutar el trabajo. La funcin Programacin requiere un trabajo en equipo entre programador y Supervisor de rea para asegurar que las fechas y horarios programados son compatibles con las operaciones y aseguran una ejecucin sin tiempos muertos Es responsabilidad del programador: Discutir y acordar programa bisemanal y diario con el SA 14 de 21

home PRINCIPAL

volver al INDICE

exit

Confeccionar y emitir el programa bisemanal y diario Distribuir el programa diario a Proceso y Ejecutores Decidir junto con el SA el tratamiento a dar a alteraciones al programa del da en curso, por ejemplo: Re distribuir recursos durante el da para resolucin de rdenes prioridad P0 Decidir si trabajos no finalizados (que supuestamente deban finalizar en el da) deben concluirse en horas extra no

7. EJECUCION DE ORDENES DE TRABAJO

Ejecutar los trabajos de mantenimiento segn el plan acordado, cumpliendo o excediendo los objetivos de Seguridad, Costos, Programacin y Calidad El Proceso de ejecucin comprende todos los trabajos, incluyendo las actividades de rutina y de parada de unidades En vista de la complejidad de las paradas de planta, se desarrollan procedimientos ms Especficos los que no sern tratados dentro de este anlisis. Este elemento trata solamente de Trabajos de Mantenimiento de Rutina. El Proceso de ejecucin brinda los controles necesarios para asegurar que el trabajo se Realice en forma segura y eficiente, cumpliendo con los requisitos de calidad y tiempo. Dueo del Proceso: Gerente de Divisin Mecnica Dueos: Gerente de Taller El supervisor de primera lnea de Mantenimiento tiene la responsabilidad de controlar los trabajos, para lo cual deber pasar la mayor parte de su tiempo en el campo. Tambin debe informar inmediatamente a su supervisor las desviaciones significantes que se produzcan relacionadas con el Alcance; Programacin; Calidad y Seguridad del trabajo en desarrollo. Durante su tiempo en el campo deber desarrollar las siguientes tareas: Programacin Se investigan y resuelven las desviaciones menores (aclaraciones, cambios de la secuencia de trabajos, etc.) Para el caso de reubicacin de personal y definicin de trabajar en horas extras para los trabajos no finalizados en el da, el supervisor de primera lnea de Mantenimiento se contactar con el Programador, quien tendr la 15 de 21

home PRINCIPAL

volver al INDICE

exit

responsabilidad de resolver estos dos aspectos y comunicarlo al supervisor de primera lnea de ManEn el caso que las desviaciones estn fuera de los criterios de excepcin aprobados, el trabajo debe volver a planificarse y/o programarse. Esto significa que no se debe proseguir con el trabajo hasta que Planeamiento de Mantenimiento defina el camino seguir.

En cualquier caso, el Supervisor de Area de Proceso debe ser informado a la brevedad para asegurar que las operaciones no se vean afectadas. Calidad Verificar que se hayan completado todos los controles de calidad establecidos en el Plan elaborado por el proceso de Planificacin y Programacin. Los Procedimientos de Mantenimiento (PMOs) son herramientas fundamentales para que a travs de su aplicacin se logre el resultado esperado de calidad. Obtener asesoramiento de personal especialista, (Maquinas Rotantes , Servicio Mecnico, Analizadores etc.) en caso que sea necesario.

8. MEJORAS EN CONFIABILIDAD

OBJETIVO: Identificar de manera sistemtica oportunidades de mejora para la reduccin de los costos de la "No Confiabilidad", es decir incidentes SHE, prdidas de margen y/o de costos operativos originados en equipos que fallan en forma frecuente y/o costosa. "Falla" significa que no cumplen su expectativa de trabajo. Desarrollar soluciones y recomendaciones que permitan capturar las oportunidades de mejora en el mayor grado posible dentro de las limitaciones de presupuesto. ALCANCE: Mejora de confiabilidad y Mantenimiento aplica en todas las reas operativas de la unidad e involucra: Identificacin, seleccin y prioritizacin de oportunidades de mejora a travs del anlisis de informacin tcnica e histrica de equipos / variables operativas / anlisis de incidentes / etc. Anlisis de causa raz para resolucin de problemas Anlisis de cambios operativos propuestos 16 de 21

home PRINCIPAL

volver al INDICE

exit

Relevamiento de nuevas tecnologas disponibles Relevamiento de nuevos programas disponibles para equipos existentes Efectuar recomendaciones para mejorar la confiabilidad de los equipos en base a la evaluacin de su desempeo e historial de reparaciones. Las recomendaciones incluyen el cambio en las condiciones operativas, estndares de diseo, estndares de mantenimiento/ reparacin, y programas preventivos y predictivos Desarrollar un plan de mejora de la Confiabilidad & Mantenimiento que consolide las acciones recomendadas RESPONSABILIDADES: El dueo del Proceso de Mejora de Confiabilidad & Mantenimiento es el Gerente Tcnico de la unidad El dueo de Mejora de Confiabilidad y Mantenimiento es el Jefe de Grupo Servicios Mecnicos El proceso de mejora de Confiabilidad & Mantenimiento se ejecuta a travs de: Procedimiento de Gestin de Confiabilidad & Mantenimiento Procedimiento de Anlisis de Malos Actores Procedimiento de elaboracin del Costo de la no Confiabilidad Procedimiento de informacin y anlisis de incidentes de Confiabilidad PROCEDIMIENTO DE GESTIN DE CONFIABILIDAD & MANTENIMIENTO Eliminar las fuentes de mantenimiento repetitivo o costoso e implementar mejoras basadas en las nuevas tecnologas disponibles. "Costoso" aplica en trminos de margen perdido por falta de disponibilidad de unidades, incidentes, y costo de las reparaciones PLAN DE MEJORA DE CONFIABILIDAD & MANTENIMIENTO Es un documento denominado "Plan de mejora de confiabilidad & mantenimiento", elaborado anualmente, que incluye las acciones previstas por las respectivas reas para mejorar la confiabilidad y optimizar los costos de mantenimiento. Este plan ser revisado y actualizado permanentemente y se tendr en cuenta en la elaboracin de los presupuestos de gastos y proyectos de capital. CONTENIDO El plan de mejora de confiabilidad & mantenimiento incluye como mnimo una tabla con: Descripcin de cada Item de mejora propuesto Categora del tem de mejora: cambio prcticas operativas o de mantenimiento (OP), cambio en estrategias y programas (PR), proyecto capital (PC), trabajo de mantenimiento (TM), otros (OT) Estado: slo identificado (1), en estudio tcnico (2), en espera de aprobacin para implementacin (3), en proceso de implementacin (4), terminado (5) Fechas y responsables para lograr el prximo cambio de estado Beneficio de implementacin: ahorro anualizado de costos operativos y/o beneficios anualizados de margen 17 de 21

home PRINCIPAL

volver al INDICE

exit

Costo anualizado de implementacin y otros recursos requeridos Relacin Beneficio / Costo Riesgo inicial y final (coordenadas matriz de riesgo) para tems SHE Facilidad de resolucin e implementacin (alta-media-baja) IMPLEMENTACIN DE SOLUCIONES / RECOMENDACIONES Las soluciones recomendadas por los distintos especialistas pueden ser cambios a variables operativas, procedimientos operativos, prcticas de mantenimiento, planes de monitoreo, trabajos de mantenimiento proyectos de capital Las soluciones son revisadas y aprobadas por el EdN Las soluciones se incluyen en el listado del Plan de Mejora de la Confiabilidad y el Mantenimiento, para ser tenidas en cuenta al elaborar los presupuestos de las respectivas reas ELABORACIN DE LA LISTA DE MALOS ACTORES A continuacin se resumen los lineamientos para la deteccin de malos actores Generar una lista con los equipos que tienen mayor Costo en su rea (gsto de mantenimiento o perdida de margen) Generar una lista con los equipos que fallan ms frecuentemente (peor MTBR) cuyo MTBR es 20% peor que el promedio de su clase de equipo Combinar la lista prioritizando tems de similar criticidad entre ambas listas Seleccionar los equipos ms crticos

18 de 21

home PRINCIPAL

volver al INDICE

exit

9. CONCLUSIONES Una performance igual o superior a la de las mejores unidades de la Industria en lo concerniente al cuidado de sus activos y a la confiabilidad operativa de los mismos, requiere la implementacin de sistemas similares al descripto que tengan presente los siguientes factores claves del xito: Cuantificar las expectativas de performance del sistema de C&M a implementar. Grupo gerencial de la unidad de negocio interfuncional, compuesto por representantes de las funciones operativas, tcnicas y de mantenimiento. Equipos de negocios orientados a la confiabilidad y comprometidos con la implementacin del sistema C&M Herramientas de evaluacin de Riesgos y medicin de performance comunes a todas las unidades y entendidas por todos los empleados. Soporte externo de especialistas que conduzcan evaluaciones rutinarias de performance Focalizacion en la confiabilidad, evaluacion de riesgos en la seleccin de trabajos y en la definicin de objetivos a mediano y largo plazo,

19 de 21

home PRINCIPAL

volver al INDICE

exit

BIBLIOGRAFIA

* R&M Management System * WC 2000 * Sistema C&M Ref.Camp

20 de 21

home PRINCIPAL

volver al INDICE

exit

Figura 1 -Cuadro resumen proceso seleccin de trabajos

Aviso de deficiencia generado en RBM y verificado por el Supervisor de Turno de Proceso

Es un item de Estrategia predefinida?

si

Costo inferior a$x

si

no

Aprobar sin ms anlisis, slo seleccionar ventana razonable de ejecucin Participan diariamente "M" y Supervisor de Proceso Para Seleccin de Trabajos ("SPST")

Costo inferior a$x

si

Es una mejora?

no

Aplicar analisis de riesgo en la descripcin del aviso de deficiencia. Participan diariamente "M" y "SPST"

no

si

Costo superior a $x Mejoras Items de Estrategia predefinida de Costo superior a $ x Herramientas de seleccin sern aplicadas por EdN

Cul es el riesgo de no hacer?

Seguridad, Higiene, Medio Ambiente

Aplicar Matriz de Riesgo como soporte

Prdida de Margen

Prdida de Costo Operativo

Aplicar Relacin Beneficio/Costo (RBBCA). Aplicar anlisis de ciclo de vida (LCCA) cundo el marco de tiempo es superior a 3 aos

21 de 21

Você também pode gostar

- Des Monta JeDocumento57 páginasDes Monta JeNicanor Kana Gamarra100% (1)

- Carta #001 2015 GR Cusco Per Ima PH em NKGDocumento3 páginasCarta #001 2015 GR Cusco Per Ima PH em NKGNicanor Kana GamarraAinda não há avaliações

- CamionetaDocumento23 páginasCamionetaNicanor Kana GamarraAinda não há avaliações

- ConstanciaDocumento1 páginaConstanciaNicanor Kana GamarraAinda não há avaliações

- Que Es Un ChillerDocumento3 páginasQue Es Un ChillerNicanor Kana GamarraAinda não há avaliações

- Carta #004 2015 GR Cusco Per Ima PH em NKGDocumento3 páginasCarta #004 2015 GR Cusco Per Ima PH em NKGNicanor Kana GamarraAinda não há avaliações

- Autorizacion PF Imagenes de MenorDocumento2 páginasAutorizacion PF Imagenes de MenorNicanor Kana GamarraAinda não há avaliações

- Manual de Como Facturar SAP PDFDocumento30 páginasManual de Como Facturar SAP PDFEugenio Rangel LeónAinda não há avaliações

- Informe #028-2016 - GR Cuscogri-Sgemrem-HhcDocumento2 páginasInforme #028-2016 - GR Cuscogri-Sgemrem-HhcNicanor Kana GamarraAinda não há avaliações

- Informe #028-2016 - GR Cuscogri-Sgemrem-HhcDocumento2 páginasInforme #028-2016 - GR Cuscogri-Sgemrem-HhcNicanor Kana GamarraAinda não há avaliações

- Memorandu #002-2015 - GR Cuscogrisgoremo-NkgDocumento1 páginaMemorandu #002-2015 - GR Cuscogrisgoremo-NkgNicanor Kana GamarraAinda não há avaliações

- Carta #009 2015 GR Cusco Per Ima PH em NKGDocumento1 páginaCarta #009 2015 GR Cusco Per Ima PH em NKGNicanor Kana GamarraAinda não há avaliações

- Copia de Inventarios Vehiculos SedesDocumento31 páginasCopia de Inventarios Vehiculos SedesNicanor Kana GamarraAinda não há avaliações

- Reporte de Servicios OsmarDocumento190 páginasReporte de Servicios OsmarNicanor Kana GamarraAinda não há avaliações

- Credito CampañaDocumento1 páginaCredito CampañaNicanor Kana GamarraAinda não há avaliações

- Lista de Documentos - GeneralDocumento2 páginasLista de Documentos - GeneralNicanor Kana GamarraAinda não há avaliações

- Sinotruk HOWO 6x4Documento4 páginasSinotruk HOWO 6x4Nicanor Kana Gamarra71% (7)

- Entrega de Bus InterrDocumento5 páginasEntrega de Bus InterrNicanor Kana GamarraAinda não há avaliações

- Rio HuatanayDocumento7 páginasRio HuatanayNicanor Kana GamarraAinda não há avaliações

- Resumen Ley de Contrataciones Con El EstadoDocumento4 páginasResumen Ley de Contrataciones Con El EstadoCathy ValenciaAinda não há avaliações

- Calibrador VernierDocumento19 páginasCalibrador VernierNicanor Kana GamarraAinda não há avaliações

- PlanDocumento3 páginasPlanNicanor Kana GamarraAinda não há avaliações

- Informe AuxilioDocumento4 páginasInforme AuxilioNicanor Kana GamarraAinda não há avaliações

- Produccion LecheraDocumento14 páginasProduccion LecheranikounsaacAinda não há avaliações

- Final Bomb ADocumento14 páginasFinal Bomb ANicanor Kana GamarraAinda não há avaliações

- Entrega de Bus InterrDocumento5 páginasEntrega de Bus InterrNicanor Kana GamarraAinda não há avaliações

- Bombas de Inyección RotativasDocumento15 páginasBombas de Inyección RotativasNicanor Kana GamarraAinda não há avaliações

- Micrometro GarudaDocumento4 páginasMicrometro GarudaNicanor Kana GamarraAinda não há avaliações

- CUESTIONARIODocumento6 páginasCUESTIONARIONicanor Kana GamarraAinda não há avaliações

- Aditivos en Lubricantes y CombustiblesDocumento6 páginasAditivos en Lubricantes y CombustiblesNicanor Kana GamarraAinda não há avaliações

- 400115-CBS-QA-PRO-002-F01 Formato de EncuestaDocumento2 páginas400115-CBS-QA-PRO-002-F01 Formato de EncuestaWalter de la Cruz RamirezAinda não há avaliações

- Martillo Schmidt TrabajoDocumento7 páginasMartillo Schmidt TrabajoMerilyn GiulianaAinda não há avaliações

- Recomendaciones para La Terapia de Forjados Unidireccionales de Viguetas Autoportantes de Hormigón - ITeC - 1992Documento132 páginasRecomendaciones para La Terapia de Forjados Unidireccionales de Viguetas Autoportantes de Hormigón - ITeC - 1992Reivax50Ainda não há avaliações

- Normativa de Vuelo de Diamante RPDocumento5 páginasNormativa de Vuelo de Diamante RPJESUS FABIAN PINEDO OSORIOAinda não há avaliações

- Fisiología RenalDocumento30 páginasFisiología RenalFatima AcostaAinda não há avaliações

- 07 EscalasDocumento18 páginas07 EscalasLucho Alegre0% (1)

- Tema 2. La ActitudDocumento25 páginasTema 2. La ActitudMarinuchi BrophyAinda não há avaliações

- Expediente Panel SolarDocumento93 páginasExpediente Panel SolarWalter Llenque100% (2)

- Rocas SedimentariasDocumento46 páginasRocas SedimentariasMike ChamorroAinda não há avaliações

- Clase 1 Primavera Risk AnalysisDocumento70 páginasClase 1 Primavera Risk AnalysisMarcoReynaAinda não há avaliações

- Talleres 1 y 2Documento9 páginasTalleres 1 y 2MariapAinda não há avaliações

- Programa Educacion Financiera SCPN 2022Documento14 páginasPrograma Educacion Financiera SCPN 2022Karol JosselynAinda não há avaliações

- BNC - Raro Manuscrito 158 Todo2 - Colección Mutis 5 PagDocumento5 páginasBNC - Raro Manuscrito 158 Todo2 - Colección Mutis 5 PagSue PabaAinda não há avaliações

- Desarrollo Socio Afectivo y Moral 3Documento3 páginasDesarrollo Socio Afectivo y Moral 3Alejandra Camayo GonzalezAinda não há avaliações

- Concepto Médico de Aptitud Laboral: Fecha Impresión: 02/01/2022 09:53:32 AmDocumento2 páginasConcepto Médico de Aptitud Laboral: Fecha Impresión: 02/01/2022 09:53:32 AmSergio HernándezAinda não há avaliações

- END Corrientes InducidasDocumento3 páginasEND Corrientes InducidasFrancisco TipanAinda não há avaliações

- Payne - Caps 2 y 7 - TraduccionDocumento21 páginasPayne - Caps 2 y 7 - TraduccionDiego SanchezAinda não há avaliações

- Ejemplos PreguntasDocumento11 páginasEjemplos PreguntasLarry Bebe OrlyAinda não há avaliações

- Primera Practica Sensores 2021Documento3 páginasPrimera Practica Sensores 2021Raúl QCAinda não há avaliações

- BARTHES, R - El Discurso Histórico, en HISTÓRICASDocumento55 páginasBARTHES, R - El Discurso Histórico, en HISTÓRICASAmairani P.D.Ainda não há avaliações

- Actividad de Aprendizje ESCRIBE AFICHES AL ANIVERSARIO 14 - 06Documento6 páginasActividad de Aprendizje ESCRIBE AFICHES AL ANIVERSARIO 14 - 06Jamery De la Cruz MarticorenaAinda não há avaliações

- INFOGRAFÍADocumento1 páginaINFOGRAFÍANayeli Alexandra Sucasaire HerreraAinda não há avaliações

- Verbos Modales y MenuDocumento3 páginasVerbos Modales y Menumakawin71773Ainda não há avaliações

- Calibres DigitalesDocumento4 páginasCalibres DigitalesTecnicas Reunidas de AutomociónAinda não há avaliações

- Chevrotronica IIDocumento80 páginasChevrotronica IILeandro LópezAinda não há avaliações

- 3-Guía-práctica-hoja-electrónica-UD3 SABDocumento13 páginas3-Guía-práctica-hoja-electrónica-UD3 SABElietAinda não há avaliações

- Formulario Unico Impuesto Industria y Comercio RoviraDocumento3 páginasFormulario Unico Impuesto Industria y Comercio Rovirapatricia sanchezAinda não há avaliações

- Tipos y Clases de DurómetrosDocumento12 páginasTipos y Clases de DurómetrosjbertralAinda não há avaliações

- Dopaje WikiDocumento12 páginasDopaje WikijoanlorenteAinda não há avaliações

- Relacion de IngresosDocumento3 páginasRelacion de IngresosOliver NarváezAinda não há avaliações