Escolar Documentos

Profissional Documentos

Cultura Documentos

124

Enviado por

Mario YañezDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

124

Enviado por

Mario YañezDireitos autorais:

Formatos disponíveis

CONGRESO CONAMET/SAM 2004

ENSAYOS TEKKEN EN UN ACERO "ASTM A514 GR B" PARA DETERMINAR LA TEMPERATURA DE PRECALENTAMIENTO

Quesada Hector Juan(1); Zalazar Mnica(2) y Asta Eduardo Pablo(3)

(1) (2)

U. N. Comahue, Fac. Ingeniera, Buenos Aires 1400 - Neuqun (8300), Argentina, hjquesa@uncoma.edu.ar U. N. Comahue, Fac. Ingeniera, Buenos Aires 1400 - Neuqun (8300), Argentina, zalazar@uncoma.edu.ar (3) U. Tecnolgica Nacional, Fac. Regional Haedo, Paris 532 Haedo (1706), Argentina, asta@esab.com.ar

RESUMEN Los ensayos de fisuracin en fro se utilizan para determinar la temperatura de precalentamiento adecuada con el fin de evitar fisuracin durante la soldadura de aceros. En este trabajo se realizaron ensayos Tekken en un acero de alta resistencia templado y revenido (ASTM A514 Gr. B) de 25,4 mm de espesor empleado en aplicaciones estructurales. Las soldaduras se efectuaron mediante proceso semiautomtico FCAW con proteccin gaseosa y electrodo tubular de bajo hidrgeno E110T5-K4. Se emplearon parmetros y diseo de junta similares a los que se aplicaran posteriormente en produccin. Las microestructuras del material base y de la soldadura fueron determinadas por microscopa ptica y electrnica. Se registraron los ciclos trmicos de las soldaduras a fin de relacionar la temperatura de precalentamiento con el tiempo de enfriamiento entre 800 - 500C (t8/5) y entre 800 - 100C (t8/1) y la presencia o no de fisuras. Se encuentra que precalentamientos de 150C y t8/5 mayores a 17 s garantizaran soldaduras sin fisuras.

Palabras Claves: Acero ASTM A514 Gr. B, precalentamiento, ensayo Tekken, soldadura FCAW, fisuracin.

1. INTRODUCCIN La necesidad o no de realizar un precalentamiento previo en un acero es un parmetro muy importante en el momento de establecer un procedimiento de soldadura. Un aumento en la temperatura inicial del material base producir una disminucin en la velocidad de enfriamiento de la soldadura y en la probabilidad de formacin de microestructuras peligrosas en la zona afectada por el calor (ZAC) y en material de soldadura e incrementar la velocidad de difusin del hidrgeno. Como efecto secundario

reducir las tensiones residuales disminuyendo los gradientes trmicos asociados a la soldadura [1]. La temperatura de precalentamiento puede quedar determinada por medio de los cdigos de construccin y fabricacin o a travs de los diversas frmulas, grficos y tablas en funcin del material base, aporte trmico, carbono equivalente, grado de restriccin de la junta, hidrgeno difusible etc. Sin embargo, hay una considerable discrepancias en la valoracin de la importancia de estos factores entre los distintos mtodos, por lo que cada uno presenta sus limitaciones y rangos de aplicacin.

CONGRESO CONAMET/SAM 2004 El fenmeno de fisuracin en fro es de tal importancia prctica que se han desarrollado numerosos ensayos para estudiar la susceptibilidad de un material a la misma, permitiendo establecer una temperatura de precalentamiento adecuada que garantice una soldadura libre de fisuras [2-5]. La fisuracin en fro, diferida o por hidrgeno es un mecanismo que ocurre cuando existen conjuntamente, presencia de hidrgeno disuelto, tensiones de traccin actuando sobre el material soldado, microestructuras susceptibles o de baja ductilidad y temperaturas cercanas a la ambiente [6]. Esta forma de fisuracin suele presentarse tanto en la zona afectada trmicamente como en el material de soldadura y puede ser transgranular, intergranular o mixta y estar orientada longitudinal o transversal al cordn de soldadura. En este trabajo se presentan las recomendaciones que surgen de los datos experimentales obtenidos mediante ensayos Tekken o J.I.S. (Japan Institute Standard) sobre un acero ASTM A514 Gr. B soldado con un alambre tubular bsico de bajo nivel de hidrgeno difusible. Se utilizan tres temperaturas de precalentamiento a fin de determinar tiempos de enfriamiento y condiciones de fisura / no-fisura.

Tabla I. Composicin qumica y carbono equivalente del material base.

COMPOSICIN QUMICA (%) C 0,17 Mo 0,21 Mn 0,86 Al P S Si 0,28 B Cr 0,53 Ti Ni 0,02 N C EQ (%) CEIIW 0,471 Pcm 0,277

0,022 0,004 V Nb

0,035 0,041 3E-04 0,002 0,022 0,007

CEIIW = C + Mn/6 + (Ni+Cu)/15 + (Cr+Mo+V)/5 Pcm = C + Si/30 + (Mn+Cu+Cr)/20 + Ni/6 + Mo/15 + V/10 + 5B

Tabla II. Propiedades mecnicas del material base.

PROPIEDADES MECNICAS TENSIN ROTURA (MPa) 837 FLUENCIA (MPa) 773 ALARGAMIENTO (%) 20 ENERGA CHARPY (J) 143 (-18 C)

2. DESARROLLO DEL TRABAJO El material base empleado fue un acero microaleado (HSLA: High-Strength Low-Alloy) templado y revenido para uso estructural ASTM A514 Gr B de 25,4 mm de espesor. La microestructura del acero consiste de bainita revenida y la dureza promedio fue de 280 Vickers. La figura 1 muestra la micrografa del material base.

El proceso de soldadura semiautomtico utilizado fue por arco elctrico con electrodo tubular bajo proteccin gaseosa (FCAW) con material de aporte segn las especificaciones de la norma AWS A5.29 [8]: E110T5-K4 de 1,6 mm de dimetro. El gas de proteccin fue dixido de carbono (CO2). La tabla III indica composicin qumica, carbono equivalente y nivel de hidrgeno difusible del material de aporte suministrados por el fabricante. Los rangos de niveles de hidrgeno se garantizaron manteniendo el alambre tubular segn las condiciones indicadas por el fabricante. La tabla IV da las propiedades mecnicas del material de aporte.

Tabla III. Composicin qumica, carbono equivalente y rango de hidrgeno del material de aporte.

COMPOSICIN QUMICA (%) C 0,07 Mn 1,9 P 0,03 S 0,03 Si 0,45 Cr 0,5 Ni 2,3 Mo 0,45

C EQ (%) CEIIW = 0,73 Pcm = 0,273

HIDRGENO (ml/100 gr) 2-5

Material base

MO: X400

Tabla IV. Propiedades mecnicas del material de aporte.

PROPIEDADES MECNICAS TENSIN ROTURA (MPa) FLUENCIA (MPa) > 680 ALARGAMIENTO (%) >18 ENERGA CHARPY (J) > 35 (-56 C)

Figura 1. Micrografa del acero. Ataque: Nital 4 %.

La tabla I muestra la composicin qumica y los valores de carbono equivalente CEIIW y Pcm [7]. La tabla II proporciona las propiedades mecnicas del material base.

900

CONGRESO CONAMET/SAM 2004 Por medio de los clculos efectuados con las distintas ecuaciones y mtodos para establecer o estimar el precalentamiento necesario se determin que se requera precalentar el acero analizado en el rango desde temperatura ambiente hasta los 200 C para evitar el riesgo de fisuracin en fro [9]. El objetivo de este trabajo fue obtener mediante ensayos Tekken o J.I.S. (Japan Institute Standard) la temperatura de precalentamiento a partir de la cul la unin soldada no presente fisuracin en fro. La figura II muestra las dimensiones y el diseo de junta utilizado en las probetas de ensayo.

150 C y una macrografa transversal de la probeta con la zona de localizacin de la termocupla.

Figura II. Dimensiones y tipo de junta de las probetas.

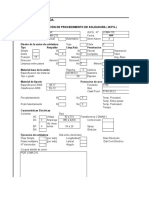

Para evaluar el comportamiento a fisuracin en fro se utilizaron tres temperaturas de precalentamiento: 25, 75 y 150 C. La tabla V suministra los parmetros de soldadura empleados en los ensayos en posicin 2G similar a la que se emplear en obra.

Figura III. Ciclos trmicos y macrografa.

Tabla V. Parmetros de soldadura.

I V VELOC. AVANCE (A) (v) 220 28 (mm/s) 2,6 HEAT INPUT (kJ/mm) 2,36 VELOC. STICK- POLA- CAUDAL ALIMEN. (m/mn) 5,1 UP (mm) 10 RIDAD (+) DCEP CO2 (lt/min) 20

Una vez realizadas las uniones se dej transcurrir un tiempo de 48 h, luego se procedi a efectuar cinco cortes transversales, donde se llevaron a cabo observaciones macroscpicas y microscpicas: ptica (MO) y electrnica (SEM) y mediciones de dureza Vickers. En todas las probetas se efectuaron controles con ensayos no destructivos por medio de la tcnica partculas magnetizables con el fin de observar fisuras superficiales [10].

Durante la realizacin de las soldaduras se midieron los ciclos trmicos por medio de termocuplas insertadas en las juntas donde luego se ubicara la lnea de fusin de la soldadura. Esto permiti establecer los tiempos de enfriamiento entre 800 - 500 C (t8/5) y entre 800 - 100 C (t8/1). La figura III muestra uno de los ciclos trmicos provocados por la soldadura con precalentamiento de

3. RESULTADOS Y DISCUCIN

Las observaciones microscpicas en el material de soldadura evidenciaron una microestructura que consisti principalmente de martensita con dureza promedio de 380 Vickers.

CONGRESO CONAMET/SAM 2004 La microestructura de la ZAC exhibe distintas regiones. La regin cercana a la lnea de fusin del acero, en todos los casos, muestra la presencia de una estructura de granos crecidos con placas de bainita inferior de 360 Vickers de dureza. La ltima regin de la ZAC muestra bainita revenida con islas de perlita muy fina precipitadas. No se observan grandes cambios microestructurales originados por los diferentes precalentamientos. La figura IV muestra micrografas del material de soldadura y de la ZAC correspondiente a la regin prxima a la lnea de fusin.

probetas soldadas con 25 y 75 C de precalentamiento y la zona final de la fisura en el material de soldadura obtenida por medio de microscopa electrnica en la probeta soldada con precalentamiento de 75 C.

Probeta a 25 C: Fisura

MO: X200

Material de soldadura

MO: X800

Probeta a 75 C: Fisura

MO: X400

Material Base: ZAC

MO: X400

Figura IV. Micrografas del material de soldadura y de la ZAC. Ataque: Nital 4 %. Probeta a 75 C: Fin fisura SEM: X2720 Del estudio metalogrfico de los ensayos Tekken se pudo observar fisuras longitudinales al cordn de soldadura en las probetas con precalentamientos de 25 y 75 C. Las mismas se localizaron en el material de soldadura, inicindose en la zona inferior y continuaron su trayectoria a travs de la matriz martenstica con una orientacin casi perpendicular a las bandas ("lath") de martensita. Las probetas soldadas con precalentamientos de 150 C no presentaron fisuracin en fro. La figura V muestra microestructuras y trayectoria de las fisuras observadas con el microscopio ptico en las Figura V. Microestructuras y fisuras en el material de soldadura. Ataque: Nital 4 %.

La figura VI muestra la temperatura precalentamiento en funcin del porcentaje material de soldadura fisurado y macrografas de secciones transversales de las soldaduras con y fisuras.

de de las sin

CONGRESO CONAMET/SAM 2004

160 150 140 130 120 110 100 90 80 70 60 50 40 30 20 10 0 0 1 2 3 4 5

No F

T (C)

10

11

12

13

14

15

16

17

18

t8/5 (s)

Figura VII. Tiempos de enfriamiento t8/5.

160 150 140 130 120 110 100 90 80 70 60 50 40 30 20 10 0 0 150 300 450 600 750 900 1050 1200 1350 1500 1650 1800 1950 2100

No F

T (C )

t8 /1 (s )

160 150 140 130 120 110 100 90 80 70 60 50 40 30 20 10 0 0 10 20 30 40 50 60 70 80 90 100

Figura VIII. Tiempos de enfriamiento t8/1.

T (C)

% FISURA

Figura VI. Porcentaje de fisura y macrografas.

Los tiempos de enfriamiento estn influenciados por la temperatura de precalentamiento, el calor aportado, el mtodo de precalentamiento, la temperatura ambiente, el proceso de soldadura, la velocidad del viento al soldar, los espesores y las caractersticas trmicas de los materiales base, la cantidad y secuencia de pasadas de soldaduras. Los ciclos trmicos obtenidos experimentalmente confirmaron un aumento de los tiempos t8/5 y t8/1 con el incremento de la temperatura de precalentamiento cuando se mantienen constantes las dems condiciones y parmetros de soldadura.

Los ensayos no destructivos con partculas magnetizables fueron adecuados para detectar la ubicacin de las fisuras superficiales que se evidenciaron solamente en la probeta soldada con temperatura de precalentamiento de 25 C. De las mediciones experimentales del ciclo trmico se observa que los tiempos de enfriamiento t8/5 y t8/1 se incrementan conforme aumenta la temperatura de precalentamiento. En la figura VII y VIII se encuentran representados los tiempos t8/5 y t8/1 respectivamente e indicadas las probetas fisuradas con temperaturas de precalentamiento de 25 y 75 C y sin fisura con precalentamiento de 150 C. Vemos que a partir de t8/5 mayores de 17 s y t8/1 superiores a 2150 s se garantizara una soldadura libre de fisuras.

4. CONCLUSIONES

Los resultados mencionados anteriormente indicaran que una temperatura adecuada de precalentamiento para evitar la fisuracin en fro en la soldadura de un acero ASTM A514 Gr. B con electrodo tubular sera de 150 C segn el ensayo Tekken. El porcentaje de material de soldadura fisurado con precalentamientos de 25, 75 y 150 C fue de 100, 40 y 0 % respectivamente. No apareceran fisuras cuando los tiempos de enfriamiento entre 800 - 500 C (t8/5) y 800 - 100

CONGRESO CONAMET/SAM 2004 C (t8/1) son mayores a 17 y 2150 s respectivamente. Un control de los tiempos de enfriamiento de las soldaduras de los aceros de alta resistencia parecera ser un factor relevante como medio de prevencin de la fisuracin en fro. Las fisuras observadas mostraron un comportamiento de propagacin frecuentemente perpendicular a las bandas de martensita de la matriz del material de soldadura. Los ensayos evidenciaron una predisposicin de ubicacin y propagacin de las fisuras por el material de mayor resistencia mecnica, dureza y carbono equivalente que constituye la unin soldada, lo que hace que la necesidad de precalentamiento responda mas a las caractersticas del material de soldadura antes que a las del material base.

[7]

ASM Handbook. Welding, brazing and soldering, ASM International, 1993, vol. 6, p. 416. AWS A5.29-96. Specification for low-alloy steel electrodes for flux cored arc welding. 1996. E. P. Asta, M. Zalazar y H. J. Quesada. Efecto de la temperatura de precalentamiento en la soldabilidad de un acero ASTM A514 GR B, Jornadas SAM CONAMET - SIMPOSIO MATERIA, 2003, trabajo N 0219.

[8] [9]

[10] Standard guide for magnetic practice examination, ASME, 2001, sections V, articles 7, pp. 129-137.

4. AGRADECIMIENTOS Los autores agradecen la colaboracin del Ms. Ricardo Echevarria (L.E.N.D.), de la Ms. Ana Basset (S.E.M.) y del tcnico Ricardo Carranza (L.M.T.) de la Facultad de Ingeniera de la Universidad Nacional del Comahue.

5. REFERENCIAS [1] H. J. Quesada. Evaluacin de la susceptibilidad a la fisuracin en fro en soldaduras de aceros de alta resistencia. Tesis magster, Universidad Nacional del Comahue, 2002, pp. 1-44. N. G. Alcantara and J. H. Rogerson. A prediction diagram for hydrogen-assisted cracking in weld metal, Welding Journal, 1984, pp. 116-122-s. Welding Handbook. Welding science & technology, AWS, 2001, ninth edition, vol. 1, pp. 284-295. R. Stout. Weldability of steels, WRC, 1987, fourth edition, pp. 205-236. J. Vuik. An update of the state-of-theart of weld metal hydrogen cracking, Welding in the World, 1993, vol. 31, N 5, pp. 23-32. N. Bailey, F. R. Coe, T. G. Gooch, P. H. Hart, N. Jenkins and R. J. Pargeter. Welding steels without hydrogen cracking, Abington publishing, 1990, pp. 3-14.

[2]

[3]

[4] [5]

[6]

Você também pode gostar

- Verd Sobre EnderezadoDocumento20 páginasVerd Sobre Enderezadobarbadoblanco100% (5)

- Asme ViiiDocumento10 páginasAsme ViiiKike Silva100% (1)

- Qué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWDocumento1 páginaQué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWRodmi Torres Peralta50% (2)

- Cuadernillo Practicas GeografiaDocumento36 páginasCuadernillo Practicas GeografiaBetoAinda não há avaliações

- Ciclo Térmico de La SoldaduraDocumento8 páginasCiclo Térmico de La SoldaduracxrloshAinda não há avaliações

- Calificación de Procedimiento de SoldaduraDocumento4 páginasCalificación de Procedimiento de SoldaduraJorgeAinda não há avaliações

- PST Ssk-009 Biselado, Armado y Soldadura de TuberiaDocumento5 páginasPST Ssk-009 Biselado, Armado y Soldadura de TuberiaLiftec Eirl GruerosAinda não há avaliações

- SUMITEN780SDocumento42 páginasSUMITEN780SLuis Chiara LoayzaAinda não há avaliações

- FCAW Recubrimientos Duros (C)Documento44 páginasFCAW Recubrimientos Duros (C)pablocp901100% (1)

- Procedimiento de SoldaduraDocumento11 páginasProcedimiento de Soldadurajo borjaAinda não há avaliações

- Wps BlancoDocumento2 páginasWps BlancoChristian GramAinda não há avaliações

- Electrodos LosacDocumento7 páginasElectrodos LosacFernando VolpiAinda não há avaliações

- Fisuras, Propiedades Mecanicas en SoldadurasDocumento10 páginasFisuras, Propiedades Mecanicas en SoldadurasCarlos HaroAinda não há avaliações

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Documento8 páginasPostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoAinda não há avaliações

- R-IN-05 Informe Final Horno 2 Virola y LlantaDocumento17 páginasR-IN-05 Informe Final Horno 2 Virola y LlantaSandraAinda não há avaliações

- Procedimiento de Soldadura WPS #114-M y PQR #114Documento24 páginasProcedimiento de Soldadura WPS #114-M y PQR #114Dante Danilo Peñafiel ArenasAinda não há avaliações

- 2.2. Fcaw-09Documento34 páginas2.2. Fcaw-09samyfr454Ainda não há avaliações

- Cálculo y Estimación de Costos de Soldadura-EnviadoDocumento20 páginasCálculo y Estimación de Costos de Soldadura-EnviadoRicardo André Ambicho PinedoAinda não há avaliações

- Juntas EspirometálicasDocumento2 páginasJuntas Espirometálicas007FGAinda não há avaliações

- Procedimiento de Reparación - TKDocumento2 páginasProcedimiento de Reparación - TKPaul Miranda Guzman50% (2)

- Co-Ht - Sika Epóxi Rico en CincDocumento3 páginasCo-Ht - Sika Epóxi Rico en CincTulio Roberto Guarin RAinda não há avaliações

- Seleccion de Probetas Asme Secc. IxDocumento22 páginasSeleccion de Probetas Asme Secc. IxMonica SuarezAinda não há avaliações

- Alambres Utilizados Con Soldadura MIGDocumento4 páginasAlambres Utilizados Con Soldadura MIGthordeasgard100% (1)

- Reparaciones Por SoldaduraDocumento7 páginasReparaciones Por SoldaduraMiguel RodriguezAinda não há avaliações

- Tratamientos TermicosDocumento19 páginasTratamientos Termicosjuan martinAinda não há avaliações

- 1 - 1 - 1 Soldadura SMAW (Norma AWS D1.1 y NCH 1699)Documento42 páginas1 - 1 - 1 Soldadura SMAW (Norma AWS D1.1 y NCH 1699)SergioOnettoLizamaAinda não há avaliações

- Electrodo E7018 1 - 8 - (3.2 MM) ESABDocumento2 páginasElectrodo E7018 1 - 8 - (3.2 MM) ESABAlejandro AguanteAinda não há avaliações

- WELD 71T9 Nueva Hoja TécnicaDocumento1 páginaWELD 71T9 Nueva Hoja TécnicaCarlos AguayoAinda não há avaliações

- Procedimiento de Cambio de Tramos de Tuberia Del Hogar de Calderas TubularesDocumento12 páginasProcedimiento de Cambio de Tramos de Tuberia Del Hogar de Calderas TubularesPato GanzoAinda não há avaliações

- Accesorios de Hierro DúctilDocumento59 páginasAccesorios de Hierro DúctilNorides ChiariAinda não há avaliações

- Wps Recuperacion de Eje de TransmisionDocumento8 páginasWps Recuperacion de Eje de TransmisionYumiToledoAinda não há avaliações

- A CoplesDocumento10 páginasA CoplesGalo Ayala100% (2)

- ESAB Catálogo de Productos 2011Documento217 páginasESAB Catálogo de Productos 2011Cristobal ColonAinda não há avaliações

- Estudio de Reduccion de Peso en Tolvas de AcarreoDocumento122 páginasEstudio de Reduccion de Peso en Tolvas de AcarreoNano Rios ChavezAinda não há avaliações

- Información Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoDocumento2 páginasInformación Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoRONALAinda não há avaliações

- Especificacin de Procedimeinto de Soldadura WPSDocumento1 páginaEspecificacin de Procedimeinto de Soldadura WPSCriss Tdc SantianaAinda não há avaliações

- SoldaduraDocumento44 páginasSoldaduraandrea moranAinda não há avaliações

- Guia Espec Soldadura Estruct AWS D1.1Documento44 páginasGuia Espec Soldadura Estruct AWS D1.1Grupo FiorenzaAinda não há avaliações

- Aceros de Dificil AdDocumento34 páginasAceros de Dificil Adjpenare100% (4)

- Almacenamiento Electrodos RevestidosDocumento2 páginasAlmacenamiento Electrodos Revestidoslufefo100% (1)

- Catalogo ConarcoDocumento24 páginasCatalogo ConarcoGuilherme GomesAinda não há avaliações

- Wps y PQRDocumento1 páginaWps y PQRthiagioIAinda não há avaliações

- 8.Pool-po-At-008 Rev. 0 ArenadoDocumento7 páginas8.Pool-po-At-008 Rev. 0 Arenadoarturo avilaAinda não há avaliações

- Efecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldaduraDocumento6 páginasEfecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldadurarafaelAinda não há avaliações

- Curso VT - MT Ricardo Aguirre RamirezDocumento2 páginasCurso VT - MT Ricardo Aguirre RamirezAlex Silva VincesAinda não há avaliações

- Lista de SoldadoresDocumento1 páginaLista de SoldadoresFernando Alex Romero GomezAinda não há avaliações

- 152 - Hardox - 500 - MX - Ficha Tecnica PDFDocumento2 páginas152 - Hardox - 500 - MX - Ficha Tecnica PDFAgustin Chavez0% (1)

- Manual de Mantenimiento de Una CalderaDocumento22 páginasManual de Mantenimiento de Una CalderaLuis Frade San MiguelAinda não há avaliações

- Tiempos de SoldaduraDocumento2 páginasTiempos de Soldadurabisuteria1Ainda não há avaliações

- Equivalencias Más Cercanas de Calidades y NormasDocumento1 páginaEquivalencias Más Cercanas de Calidades y NormasskylineshareAinda não há avaliações

- Calificacion de Procedimientos de Soldadura Smaw y Gmaw Con d1.1Documento163 páginasCalificacion de Procedimientos de Soldadura Smaw y Gmaw Con d1.1marinhpAinda não há avaliações

- Anexo 2 - Procedimiento de MontajeDocumento12 páginasAnexo 2 - Procedimiento de MontajeGermánZapataNahuelAinda não há avaliações

- tr1 Esmerilado de TuberiasDocumento4 páginastr1 Esmerilado de Tuberiasjhon aguilar hidalgoAinda não há avaliações

- Wps de Calificacion de SoldadoresDocumento41 páginasWps de Calificacion de SoldadorespatricioAinda não há avaliações

- FS Granalla Angular G25Documento4 páginasFS Granalla Angular G25williamAinda não há avaliações

- Cuestionario de EstudioDocumento7 páginasCuestionario de Estudiomarhoy9Ainda não há avaliações

- T2-02 - ZALAZAR - M - n1Documento8 páginasT2-02 - ZALAZAR - M - n1Paolo German TourAinda não há avaliações

- Tratamientos Termicos en SoldaduraDocumento46 páginasTratamientos Termicos en SoldaduraIsmael CondeAinda não há avaliações

- Fisuracion Inducida Por HidrogenoDocumento6 páginasFisuracion Inducida Por HidrogenoclartkentAinda não há avaliações

- Evaluación A La Fisuración en Frio de Un Acero deDocumento8 páginasEvaluación A La Fisuración en Frio de Un Acero desolrac4371Ainda não há avaliações

- SOLDABILIDADDocumento8 páginasSOLDABILIDADRoberto Alejandro Aguilar RivasAinda não há avaliações

- Análisis PVT LSC-X1Documento32 páginasAnálisis PVT LSC-X1Sebastian Zárate VilelaAinda não há avaliações

- ¿Qué Es La Ciencia Según Mario Bunge?Documento3 páginas¿Qué Es La Ciencia Según Mario Bunge?isbemo100% (1)

- Ejercicios Comunicaciones Opticas PDFDocumento11 páginasEjercicios Comunicaciones Opticas PDFAndrea CummingsAinda não há avaliações

- Doc. 9830 AN-452 AN-452Documento140 páginasDoc. 9830 AN-452 AN-452broncatioAinda não há avaliações

- Induccion ElectromagneticaDocumento13 páginasInduccion ElectromagneticaTorimat CordovaAinda não há avaliações

- ObservacionesDocumento3 páginasObservacionesCronojpAinda não há avaliações

- Sesión 01 Formulas para Análisis VectorialDocumento5 páginasSesión 01 Formulas para Análisis VectorialDavid MestanzaAinda não há avaliações

- Datos CuriososDocumento5 páginasDatos Curiososnatalia50% (2)

- Apuntes Yodometría PDFDocumento3 páginasApuntes Yodometría PDFl0% (1)

- Controlador IEADocumento20 páginasControlador IEAHernan GiorgettiAinda não há avaliações

- Cal HidráulicaDocumento7 páginasCal HidráulicaMarco Antonio Ramos RodriguezAinda não há avaliações

- Ensayo TriaxialDocumento4 páginasEnsayo TriaxialJuan Camilo Correa BriceñoAinda não há avaliações

- Problemas de Estequiometria en Metalurgia2017Documento2 páginasProblemas de Estequiometria en Metalurgia2017JanethHallasiYucraAinda não há avaliações

- Revestimiento y ColadoDocumento4 páginasRevestimiento y ColadoRodrigo Coriat GutierrezAinda não há avaliações

- Ingreso 2020 FinalDocumento51 páginasIngreso 2020 FinalEgosumlux001Ainda não há avaliações

- Laboratorio 2 Amplificador Diferencial Con Fuente de CorrienteDocumento3 páginasLaboratorio 2 Amplificador Diferencial Con Fuente de CorrienteBryan Marin MartinezAinda não há avaliações

- Sistema de Tuberias en Paralelo PDFDocumento10 páginasSistema de Tuberias en Paralelo PDFRoimer EFAinda não há avaliações

- Intercambiadores ResumenDocumento8 páginasIntercambiadores ResumenjuanAinda não há avaliações

- Privado - Ingeniería de Control Moderna, 3ra Edición - Katsuhiko Ogata - Descargar PDFDocumento2 páginasPrivado - Ingeniería de Control Moderna, 3ra Edición - Katsuhiko Ogata - Descargar PDFJesus Cerra25% (4)

- Mecanica Cuantica Cohen Complemento MIIIDocumento8 páginasMecanica Cuantica Cohen Complemento MIIIAnonymous IGyCbLAinda não há avaliações

- SESIÓN 11 Fajas para Transporte de Carga PDFDocumento6 páginasSESIÓN 11 Fajas para Transporte de Carga PDFDantHAinda não há avaliações

- P DeltaDocumento6 páginasP DeltaAlfredo Peña FernandezAinda não há avaliações

- Tarea1 Radiacion Fisica de SemiconductoresDocumento6 páginasTarea1 Radiacion Fisica de Semiconductoresjluiserazod100% (1)

- CV Fernando Sanchez EcharatiDocumento5 páginasCV Fernando Sanchez EcharatiRoberth Junior Luque GironAinda não há avaliações

- 4 - Trigonometria 3RO - IIBDocumento10 páginas4 - Trigonometria 3RO - IIBGenrry Gatuno Aguilar0% (1)

- BenzhidrolDocumento22 páginasBenzhidrolEmmanuelAinda não há avaliações

- UNEFA ECP53080 Tema 1Documento26 páginasUNEFA ECP53080 Tema 1fjloyolaAinda não há avaliações

- Segundo Trabajo de Fisica IIIDocumento13 páginasSegundo Trabajo de Fisica IIILuis GarridoAinda não há avaliações

- Cuaderno de Trabajo Unidad 3Documento37 páginasCuaderno de Trabajo Unidad 3ManuelFelipeArmijoPachecoAinda não há avaliações