Escolar Documentos

Profissional Documentos

Cultura Documentos

Capitulo II Ing de Mantenimiento Auditoria de Mantenimiento

Enviado por

Yoseph Angel Rojas AranaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Capitulo II Ing de Mantenimiento Auditoria de Mantenimiento

Enviado por

Yoseph Angel Rojas AranaDireitos autorais:

Formatos disponíveis

Ingeniero:Mario Valencia Salas

Universidad Catlica de Santa

Maria

AUDITORA

Es el examen y evaluacin integral y

multidisciplinaria e independiente con un

enfoque sistemtico del grado de

cumplimiento de los objetivos y metas

propuestas con el objeto de opinar y

recomendar alternativas que mejoren el

impacto social, ambiental, financiero y

organizacional

AUDITORA

Clases de auditoria:

-Auditoria de gestin.

-Auditoria energtica.

-Auditoria medio ambiental.

-Auditoria financiera.

-Auditoria tributaria.

-Auditoria sistemas de informacin etc.

Las auditorias estn enfocadas a la

validacin y verificacin del buen

funcionamiento de los trabajos de

mantenimiento y reparacin, al estudio

estadstico de las averas y defectos.

AUDITORA DE MANTENIMIENTO

Los gerentes de mantenimiento estn

recibiendo, cada vez mayores

responsabilidades.

Los gerentes de mantenimiento buscan

responder a las nuevas exigencias de los

consumidores o clientes.

Los gerentes de mantenimiento buscan el

perfeccionamiento de su personal, a travs de

mayor capacitacin y de intercambio de

informaciones.

AUDITORA DE MANTENIMIENTO

El rea de mantenimiento esta cada vez

mas activa a travs de las inversiones en

capacitacin, consultoras, auditorias

especializadas, implantacin de

sistemas automatizados, modernizacin

de estructura, adquisicin de nuevas

herramientas e instrumentos,

tercerizacin y adquisicin de sensores

para mejorar el desarrollo de esta

funcin.

AUDITORA DE MANTENIMIENTO

Concepto: Es evaluar las

actividades y la calidad del rea de

mantenimiento en la empresa para

determinar la necesidad de acciones

de mejoramiento o acciones

correctivas que nos permitan lograr y

establecer un sistema de

mantenimiento productivo.

AUDITORA DE MANTENIMIENTO

AUDITORA DE MANTENIMIENTO

AUDITORA DE MANTENIMIENTO

AUDITORA DE MANTENIMIENTO

AUDITORA DE MANTENIMIENTO

EL INFORME FINAL

Decamos que el objetivo principal de

una Auditora de Gestin de

Mantenimiento es identificar todos

aquellos puntos susceptibles de

optimizacin y proponer cambios

organizativos y de gestin que supongan

una mejora del sistema de mantenimiento.

El ndice que podra tener ese informe final podra ser el

siguiente:

Objeto

Alcance de la Auditora

Documentacin de referencia

Datos generales de la planta o instalacin

Caractersticas generales (productos,

capacidad de produccin, accionistas)

Grado de automatizacin

Antigedad de las instalaciones

Ubicacin geogrfica. Problemas derivados

de esa ubicacin

Jornada de trabajo

Anlisis de la situacin actual

Mano de Obra directa

Cantidad

Calificacin

Organizacin

Rendimiento

Mano de Obra indirecta

Cantidad

Organizacin

Calificacin

Materiales

Repuesto mnimo

Almacenes (situacin, inventario, etc.)

Compras

Medios tcnicos

Talleres de mantenimiento

Herramientas

Plan de calibracin

Sistema informtico

Mtodos de trabajo

Anlisis de equipos

Plan de mantenimiento

Plan de Formacin

Procedimientos

Resultados obtenidos en mantenimiento

Disponibilidad de equipos

Anlisis de indicadores

Costes. Anlisis de partidas

Estado de las instalaciones

Seguridad

Plan de seguridad

Utilizacin de Equipos de Proteccin Individual

Resultados en seguridad

Impresiones sobre la seguridad de la planta

Tratamiento del impacto medio ambiental

Plan medio ambiental auditorias de

mantenimiento

Mentalizacin del personal sobre el impacto

medioambiental

Tratamiento de residuos

Otros impactos y su tratamiento

INDICE DE CONFORMIDAD OBTENIDO:

Resumen de los problemas detectados

Plan de Accin. Propuestas de mejora

Calendario de realizacin y responsables

Cuestionario de la auditora

Los sistemas de

mantenimiento desempean

una funcin clave para apoyar

a los sistemas de produccin y

contribuir al logro de los

objetivos.

Para que el sistema de mantenimiento pueda

desempear su papel, todos sus factores y

componentes deben estar bien diseados,

optimizados y ser evaluados y mejorados

continuamente.

AUDITORA DE MANTENIMIENTO

AUDITORA DE MANTENIMIENTO

Factores en el Esquema de

Calificaciones de Auditora

Factores en el Esquema de

Calificaciones de Auditora

1. Organizacin y personal.

2. El sistema de ordenes de trabajo.

3. Planificacin y programacin.

4. Seguimiento del trabajo.

5. Mantenimiento preventivo.

6. Productividad de la mano de obra.

7. Capacitacin.

8. Motivacin.

9. Recursos de equipo y taller.

10. Sistema de informacin.

11. Mantenimiento autnomo.

12. Seguridad industrial y salud ocupacional.

La Evaluacin se realiza mediante

un Esquema de Auditora

Calificacin de los factores

esenciales del Sistema de

Mantenimiento

1ER PASO

Calificacin de la Auditora de

Mantenimiento (Indice de

Auditora de Mantenimiento

IAM)

2DO PASO

- El Proceso Jerrquico Analtico (PJA)

proporciona una metodologa til para

determinar el peso de cada factor

Determinacin de los principales factores no

productivos del sistema de mantenimiento (Anlisis

ABC) (Anlisis Pareto)

3DO PASO

- Realizar un Anlisis Causa-Efecto para realizar las acciones

correctivas de los factores no productivos

CALIFICACIN DE LOS FACTORES ESENCIALES DEL

SISTEMA DE MANTENIMIENTO

1. ORGANIZACIN Y PERSONAL:

- El rea de mantenimiento esta organizada en dos niveles

jerrquicos (ver organizacin de la empresa), dependiendo el

mas alto de estos directamente de la gerencia de planta,

adems esta relacionado estrechamente con el departamento

de contabilidad para el manejo de presupuestos.

- La funcin de planificacin la asume el jefe de mantenimiento

y la realizacin de las actividades de mantenimiento preventivo

en su mayora son funcin del propio personal de la empresa.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

El personal de mantenimiento es el siguiente:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

1 Jefe de mantenimiento

1 Mecnico de mantenimiento

1 Electricista de mantenimiento

1 Mecnico de tejedura

3 Calderistas (1 por turno)

2 Apoyos

El jefe de mantenimiento es quien realiza las tareas de

supervisin adems de las tareas propias de su jefatura

El rea de tejedura cuenta con un mecnico exclusivo para

las mquinas tejedoras ya sean estas circulares o rectilneas.

Generalmente se cuenta con dos personas de apoyo, por lo

general practicantes egresados de Instituto Superior de las

ramas de mecnica y electricidad.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Existe un buen apoyo y colaboracin

entre los operadores y el personal de

mantenimiento para desarrollar las

tareas de mantenimiento, sin embargo se

presentan problemas de coordinacin

entre estos departamentos a nivel de

jefaturas.

El personal de mantenimiento conoce las

metas y objetivos generales del

mantenimiento, mas no se cuenta con un

documento que las precise, motivo por

el cual el personal ejecutor no esta

involucrado en establecerlas.

2. EL SISTEMA DE RDENES DE TRABAJO (OT)

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Las rdenes de trabajo se generan exclusivamente para

acciones correctivas o de emergencia, las acciones planificadas

no requieren de OT y se cumplen segn el programa.

En pocas ocasiones luego de cerrada una OT se realiza un

informe que indica, mas no detalla causas y efectos del

problema, personal que intervino y tiempos, no existiendo un

formato especial para dicho informe.

El sistema de prioridades se basa en la criticidad de la mquina,

la cual no esta documentada, y luego de ello en la cantidad de

personal disponible.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

La presentacin de informes referentes

a las OT se da de manera oral y es el

jefe de mantenimiento el que reporta a

gerencia de planta.

El flujo de la orden de trabajo es

simple, el supervisor de produccin

solicita la intervencin del personal de

mantenimiento presentando un

documento denominado solicitud de

trabajo al supervisor de

mantenimiento, siendo este en

coordinacin con su jefatura quien

determina la apertura o no de la orden

de trabajo.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

3. PLANIFICACIN Y PROGRAMACIN

La asignacin de personal se hace segn el plan de

mantenimiento, existiendo una asignacin de personal

planificada solo para los trabajos programados.

La planificacin del material depende principalmente de la

criticidad de la mquina, para mquinas con repuestos de

importacin se cuenta con un stock de repuestos que

actualmente tiene serios problemas de abastecimiento. Para el

resto de mquinas los repuestos se consiguen en el mercado

local y segn la actividad se compran con antelacin al

mantenimiento.

Los trabajos diarios se programan en lmites semanales, no

habiendo un cumplimento estricto de la semana en que deberan

cumplirse segn el programa.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Existe una clara preferencia por las labores de produccin frente

a las de mantenimiento, sin embargo se ven prcticas de

negociacin con el departamento de produccin para el

cumplimiento de las labores de mantenimiento.

La programacin no toma en cuenta datos estadsticos, ya que

no se dispone de ellos, esta se basa principalmente en

experiencia anterior, teniendo consideracin tambin por los

datos tcnicos especificados en manuales.

Pocas veces se realiza una planificacin previa al trabajo antes

de que este sea realizado, cabe resaltar que la empresa no

cuenta con un manual de procedimientos o funciones de

mantenimiento, las labores se realizan segn experiencia del

personal ejecutor.

En cuanto a la planificacin de las paradas mayores de planta,

no se utilizan planificadores especializados para el desarrollo de

estas.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

4. SEGUIMIENTO DEL TRABAJO

El jefe de mantenimiento quien es el

que supervisa las actividades, revisa la

mayor parte de los trabajos y esta

presente en actividades de

mantenimiento ejecutadas en los

equipos de mayor criticidad.

La calidad del trabajo depende

enteramente del personal operativo que

realiza el trabajo, para este no existen

estndares de tiempo preestablecidos,

mucho menos un control de los

mismos.

Sin embargo, se ve un gran inters y

compromiso por parte del personal de

mantenimiento para realizar trabajos de

calidad en forma eficiente.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

5. EL MANTENIMIENTO PREVENTIVO

Existe un fuerte inters de la empresa por el mantenimiento

preventivo, tanto as, que el departamento de mantenimiento

presenta su programa antes que el de produccin, sin

embargo, como se haba mencionado, en la actividad normal

se prioriza las actividades de produccin.

Las actividades de mantenimiento preventivo se ejecutan de

forma efectiva en equipos correspondientes a los servicios

industriales, como son: generacin de vapor, tratamiento de

agua, aire comprimido y distribucin elctrica.

La documentacin tcnica de los equipos, como planos y

manuales, no se encuentra bien organizada, careciendo

algunos equipos de la misma.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

La empresa carece de rutas de MP mquina por mquina,

tambin carece de hojas de chequeo para inspecciones de

MP, tambin se carece de los registros histricos

correspondientes a las actividades de mantenimiento

realizadas a los equipos.

No existe un registro de las OT por mantenimiento

preventivo, ya que estas no requieren OT, tan solo las

labores correctivas.

La revisin de las necesidades del MP no es del todo

satisfactoria, por el mismo hecho que no se cuentan con

registros histricos minuciosos de las fallas y las

intervenciones en los equipos.

Por ultimo, en cuanto a las actividades de mantenimiento

predictivo, no se realiza ninguna actividad de este tipo.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

6. PRODUCTIVIDAD DE LA MANO DE OBRA

En el rea de mantenimiento no existe una

estrategia para el aumento de la

productividad, sin embargo, en el rea de

produccin se hace un seguimiento a la

materia prima, se utilizan conceptos de

programacin oportuna y eliminacin de

tiempos improductivos, as mismo la

evaluacin de la productividad se lleva a

cabo en el rea de produccin mediante el

cumplimento del programa elaborado.

En cuanto al personal de mantenimiento se

observan algunos retrasos y

reelaboraciones, bsicamente por

descoordinaciones de materiales y

repuestos.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

7. CAPACITACIN

Los operadores se encuentran debidamente capacitados para la

utilizacin de sus equipos, esto debido a un entrenamiento en el

trabajo por parte del personal de mayor experiencia.

En cuanto a los tcnicos de mantenimiento, su capacitacin es

aceptable, cuentan con buena experiencia, sin embargo se requiere

de capacitacin en el rea de electrnica. La gerencia ha tomado

nota de las necesidades de capacitacin, sin embargo no se ha

realizado ltimamente ninguna actividad de capacitacin ni para los

operadores ni para los tcnicos de mantenimiento, esto debido a la

carencia de un plan de capacitacin continua.

El supervisor de mantenimiento, se encuentra perfectamente

capacitado y cuenta con la experiencia necesaria para efectuar sus

labores de supervisin, pero debido a que sobre el recae la funcin

de planificacin, se le debe reforzar en este punto.

La capacitacin a nivel gerencial es deficiente en temas de

productividad y competitividad.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

8. MOTIVACION

Debido a observaciones y entrevistas

realizadas al personal podemos afirmar

que el personal no se encuentra

motivado casi en su totalidad para la

realizacin de actividades de

mantenimiento, adems se observa una

gran identificacin con la empresa.

No existe una alta tasa de rotacin del

personal, por lo cual el futuro laboral no

se presenta incierto y los sueldos se

consideran relativamente justos.

La empresa carece de una poltica de

reconocimiento y recompensa al buen

desempeo de sus trabajadores.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

9. RECURSOS DE EQUIPO Y TALLER

La empresa cuenta con un taller elctrico bien equipado, el

paol de herramientas es adecuado, sin embargo los

instrumentos de medicin son deficientes, para las labores

de mantenimiento mecnico se cuenta con una mesa de

trabajo ubicada en la sala de calderos.

Las cajas de herramientas son adecuadas existiendo una

suficiencia de estas.

La empresa no requiere recursos de soldadura, mecanizado

o de manejo de materiales de gran magnitud.

Los almacenes tanto de repuestos como de materiales han

sido asignados al almacn general observndose cierto

grado de desorganizacin.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Los recursos para limpieza y

lubricacin de los equipos son

adecuados y en cantidad suficiente.

En cuanto a los recursos de oficina,

el mobiliario y los tiles son

adecuados, no se tiene una

computadora e impresora dedicada

exclusivamente a la oficina de

mantenimiento, sin embargo existen

varias computadoras tanto en

planta como en oficina utilizadas

por el departamento de produccin.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

10. SISTEMA DE INFORMACION

No se emiten informes de control de gestin, tan solo se

presenta con antelacin un planning donde se consigna los

aspectos relacionados al MP.

El informe de realizacin de las actividades de

mantenimiento, como se realiza de forma oral y es el jefe de

mantenimiento el que reporta a gerencia de planta.

No se lleva un control de los costos de mantenimiento, no

se utilizan indicadores para evaluar el desempeo del

mantenimiento, ni se compara dicha rea con la de otras

empresas similares.

El rea de mantenimiento no cuenta con apoyo informtico

para realizar los procesos de programacin, planificacin o

gestin del mantenimiento.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

11. MANTENIMIENTO AUTONOMO

El nivel de capacitacin de los operadores con respecto al

mantenimiento es promedio, solo realizan tareas de

lubricaron y limpieza, existiendo excepciones con el

personal de mayor antigedad en la empresa quienes

realizan refacciones menores.

No existe un programa de entrenamiento o capacitacin para

los operadores sin embargo se procura la enseanza en el

campo de trabajo.

Actualmente los operadores realizan la tarea de lubricacin y

limpieza, la limpieza cada cambio de turno y la lubricacin

cada medio turno estando estos incluidos en sus labores

normales, el rea de produccin estara dispuesta a que los

operadores realicen tareas de mantenimiento.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

12. SEGURIDAD INDUSTRIAL Y SALUD OCUPACIONAL

Existen vestuarios, servicios higinicos y comedores adecuados

para todo el personal, adems de pequeas reas verdes en la

planta, los ambientes de trabajo, son cmodos, frescos y cuentan

con la suficiente iluminacin

El personal tanto de mantenimiento como de produccin no

cuenta con dispositivos de proteccin personal adecuados, como

son cascos, zapatos de seguridad o mascarillas.

En general todos los equipos cuentan con proteccin en sus

sistemas de transmisin, a si como las instalaciones elctricas se

encuentran perfectamente aisladas y adecuadamente sujetas.

Tan solo se realizan simulacros de sismo y siniestro una vez por

ao, las distintas reas de la empresa carecen de extintores y las

salidas y zonas de seguridad no estn plenamente sealizadas.

La empresa se encuentra implementando un plan de seguridad

debido a la carencia de este y a la poca capacitacin del personal

en temas de seguridad.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

CALIFICACIN DE LOS FACTORES PARA LA PLANTA

Calificacin del factor i

Mxima calificacin

del factor i, es 4 para

todos los factores

S

i

:

I

i

:

Calificadores:

1. Auditores

2. G. de Planta

3. Jefe de Produccin

4. Jefe de Mantto

5. Tcnicos de Mantto

6. Operadores

6

6 5 4 3 2 1

Pr

+ + + + +

= omedio

Nmero de

Factor

Calificacin

S

i

Calificacin

Ideal I

i

1 2.344 4.00

2 1.771 4.00

3 1.952 4.00

4 2.483 4.00

5 2.000 4.00

6 1.967 4.00

7 2.306 4.00

8 2.783 4.00

9 2.440 4.00

10 1.264 4.00

11 2.333 4.00

12 2.083 4.00

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

CALIFICACIN DE LA AUDITORA DE MANTENIMIENTO (IAM)

- El mtodo es el Proceso Jerrquico Analtico (PJA)

El PJA es un mtodo para organizar la informacin

y los razonamientos que se utilizan en la toma de

decisiones.

El PJA refleja la fuerza de la Intuicin, la

experiencia y la lgica de los temas, para luego

sintetizar estos diversos juicios en un resultado

que concuerda con nuestras expectativas.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

El PJA puede ser utilizado para una amplia variedad

de aplicaciones:

Planeacion estratgica

Asignacin de recursos

Seleccin de proveedores

Polticas de negocios/publica

Seleccin de proyectos

Y mucha mas .

Para aplicar el PJA a un problema especfico de

determinacin de pesos se deben realizar los

siguientes pasos:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

1. Obtener una matriz de comparaciones por pares

utilizando la tabla siguiente

2. Encontrar el valor caracterstico (eigenvalor) mximo

max. Si es cercano a n, la dimensin de la matriz,

entonces proceder con el paso 3. en caso contrario,

revisar la matriz de comparaciones de pares.

3. Encontrar el valor caracterstico (eigenvector)

correspondiente al mximo valor caracterstico. Este

valor proporciona los pesos para cada factor. Los

pesos pueden normalizarse para obtener pesos cuya

suma de 1.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

1

max

=

n

n

RC

= Razn de Consistencia

Ejemplo: Matriz de Comparacin

Dado:Tres objetos de diferente tamao

y rea

Problema: Evaluacin de reas

Objeto 1 Objeto 2 Objeto 3

Comparacin de

reas

Objeto 1 Objeto 2 Objeto 3

Objeto 1 A1/A1 A1/A2 A1/A3

Objeto 2 A2/A1 A2/A2 A2/A3

Objeto 3 A3/A1 A3/A2 A3/A3

RC 10%

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

ESCALA PARA COMPARACIN PAR A PAR

INTENSIDAD DE

IMPORTANCIA

DEFINICIN EXPLICACIN

1 Igualmente Importante

Dos actividades

contribuyen igualmente al

objetivo

3

Moderadamente

Importante

La experiencia y el juicio

favorecen ligeramente a una

actividad sobre otra

5

Fuertemente o

Esencialmente

Importante

La experiencia y el juicio

favorecen fuertemente a

una actividad sobre otra

7

Muy Fuertemente

Importante

Una actividad est

favorecida fuertemente y su

dominio se demuestra en la

prctica

9

Extremadamente

Importante

La evidencia que favorece a

una actividad sobre otra es

de ms alto orden posible

de eficacia

2, 4, 6, 8 Valores Intermedios

Cuando se necesita un

compromiso

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

EL PROCESO JERRQUICO ANALTICO

1: Igual 3: Moderado 5: Fuerte 7: Muy fuerte 9: Extremo

Objeto 1 Objeto 2 Objeto 3

Objeto 1

Objeto 2

Objeto 3

1/1 1/3 1/5

3/1 1/1 1/2

5/1 2/1 1/1

1.0000 0.3333 0.2000

3.0000 1.0000 0.5000

5.0000 2.0000 1.0000

1. Matriz en decimales

1 2 3

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATRIZ ELEVAR AL CUADRADO:

0.1093 Criterio Menos Imp.

1.0000 0.3333 0.2000

3.0000 1.0000 0.5000

5.0000 2.0000 1.0000

1.0000 0.3333 0.2000

3.0000 1.0000 0.5000

5.0000 2.0000 1.0000

3.0000 + 1.0667 + 0.5667

8.5000 + 3.0000 + 1.6000

16.0000 + 5.6667 + 3.0000

= 4.6333

= 13.1000

= 24.6667

42.4000

0.3090 Criterio Seg. Imp.

0.5818 Criterio ms Imp.

Normalizamos

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATRIZ ELEVAR AL CUADRADO:

% Hallar los Autovectores y autovalores

[X,Y] = eig (A)

% Halle el Autovalor mximo

Y(:,1) 12.0060

% 05 . 0

1 12

12 0060 . 12

1 n

n

RC

max

=

=

MATLAB

FACTOR 1 2 3 4 5 6 7 8 9 10 11 12

1 1 1/3 2/9 1/1 2/9 1/1 2/5 1/1 2/3 2/9 1/4 2/7

2 3/1 1 2/3 3/1 2/3 3/1 6/5 3/1 2/1 2/3 3/4 6/7

3 9/2 3/2 1 9/2 8/9 9/2 9/5 9/2 3/1 8/9 1/1 9/7

4 1/1 1/3 2/9 1 2/9 1/1 2/5 1/1 2/3 2/9 1/4 2/7

5 9/2 3/2 9/8 9/2 1 9/2 9/5 9/2 3/1 9/8 9/7 9/7

6 1/1 1/3 2/9 1/1 2/9 1 2/5 1/1 2/3 2/9 1/4 2/7

7 5/2 5/6 5/9 5/2 5/9 5/2 1 5/2 5/3 5/9 5/8 5/7

8 1/1 1/3 2/9 1/1 2/9 1/1 2/5 1 2/3 2/9 1/4 2/7

9 3/2 1/2 1/3 3/2 1/3 3/2 3/5 3/2 1 1/3 3/8 3/7

10 9/2 3/2 9/8 9/2 8/9 9/2 9/5 9/2 3/1 1 9/8 9/7

11 4/1 4/3 1/1 4/1 7/9 4/1 8/5 4/1 8/3 8/9 1 4/3

12 7/2 7/6 7/9 7/2 7/9 7/2 7/5 7/2 7/3 7/9 3/4 1

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

% Hallar el Autovector

para el desarrollo mximo

X (:,1)

-0.0950

-0.2849

-0.4153

-0.0950

-0.4413

-0.0950

-0.2374

-0.0950

-0.1425

-0.4276

-0.3849

-0.3284

% Normaliza los pesos para que

la suma sea 1

X(:,1)/sum(X(:,1))

0.0312

0.0937

0.1365

0.0312

0.1451

0.0312

0.0780

0.0312

0.0468

0.1406

0.1265

0.1079

0312 . 0

0423 . 3

0950 . 0

=

DETERMINACIN DE LOS PRINCIPALES FACTORES NO

PRODUCTIVOS DEL SISTEMA DE MANTENIMIENTO

(ANLISIS ABC) Ii = CALIFICACIN IDEAL)

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

FACTOR

Calificacin

Si

Peso

Normalizado

Wi

Calificacin

Ponderada

Si x Wi

Desviacin

Ponderada

Wi(Ii - Si)

Desviacin

Ponderada

Porcentual

di/di

1 Organizacin y Personal 2,3440 0,0312 0,0731 0,0517 2,60%

2 Sistemas de Ordenes de Trabajo 1,7710 0,0937 0,1659 0,2089 10,52%

3 Planif icacin y Programacin 1,9520 0,1365 0,2664 0,2796 14,08%

4 Seguimiento del Trabajo 2,4830 0,0312 0,0775 0,0473 2,38%

5 Mantenimiento Preventivo 2,0000 0,1451 0,2902 0,2902 14,61%

6 Productividad de la Mano de Obra 1,9670 0,0312 0,0614 0,0634 3,19%

7 Capacitacin 2,3060 0,0780 0,1799 0,1321 6,65%

8 Motivacin 2,7830 0,0312 0,0868 0,0379 1,91%

9 Recursos de Equipo o Taller 2,4400 0,0468 0,1142 0,0730 3,67%

10 Sistema de Inf ormacin 1,2640 0,1406 0,1777 0,3847 19,37%

11 Mantenimiento Autnomo 2,3330 0,1265 0,2951 0,2109 10,62%

12

Seguridad Industrial y Salud

Ocupacional

2,0830 0,1079 0,2248 0,2068 10,41%

1,9865

1. CLCULO DEL NDICE DE AUDITORA

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

4

S W

I W

S W

IAM nto Mantenimie de Auditora Indice

14

1 i

i i

i i

14

1 i

i i

= =

= = =

Donde:

Wi = Peso normalizado del factor i

Si = Calificacin del factor i

Ii = Mxima calificacin del factor i

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

4

1079 . 0 083 . 2 ...... 0937 . 0 771 . 1 0312 . 0 344 . 2

IAM

+ + +

=

IAM = 0.5030 IAM = 50.3%

100

d

d

PWD

14

1 i

i

i

i

(

(

(

(

=

di = Wi ( Ii Si )

Donde:

PWD = Desviacin ponderada porcentual del factor i

Wi = Peso normalizado del factor i

Ii = Calificacin ideal 4

Si = Calificacin del factor i

2. ANLISIS ABC (GRFICA DE PARETO)

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

CLASE A: Generalmente contiene alrededor del 20% de los

factores (causas) que estn ocasionando 70

80% de los problemas (costo)

CLASE B: Contiene aproximadamente 20 al 25% de los

factores que estn ocasionando 20 25% de los

problemas (costo)

CLASE C: El resto de los factores y que estn ocasionando

5% de los problemas (costo)

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

ANLISIS DEL ABC

N Factor

Desviacin

Poderada

Porcentual

Desviacin

Ponderada

Porcentual

Acumulada

1 Sistema de Informacin (10) 19,37% 19,37%

2 Mantenimiento Preventivo (5) 14,61% 33,98%

3 Planificacin y Programacin (3) 14,08% 48,06%

4 Mantenimiento Autnomo (11) 10,62% 58,68%

5 Sistemas de Ordenes de Trabajo (2) 10,52% 69,20%

6 Seguridad Industrial y salud Ocupacional (12) 10,41% 79,61%

7 Capacitacin (7) 6,65% 86,26%

8 Recursos de Equipo y Taller 3,67% 89,93%

9 Productividad de la Mano de Obra 3,19% 93,12%

10 Organizacin y Personal 2,60% 95,72%

11 Seguimiento del Trabajo 2,38% 98,10%

12 Motivacin 1,91% 100,00%

A

B

C

Los factores son: 10, 5, 3, 11, 2, 12 ,7. Se deber lanzar un programa de

mejora para estos factores a fin de obtener la mayor mejora global

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

ANLISIS DE CAUSAS FUNDAMENTALES Y ACCIN

CORRECTIVA POSIBLE

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

1. SISTEMA DE INFORMACION

Entre las causas fundamentales mas importantes tenemos la

falta de inters de la gerencia, establecer un sistema de

informacin y control no requiere de una gran inversin,

simplemente se deben recoger datos, analizarlos, realizar el

seguimiento y tomar medidas correctivas.

La carencia de objetivos y metas claras aporta

significativamente a la desviacin de este factor, es

indispensable saber donde se esta, de donde se viene y a

donde se quiere llegar.

Debe desarrollarse e instalarse un sistema de informacin y

control de mantenimiento completo, consistente en:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Un informe mensual de gestin del mantenimiento preventivo y

gestin y control del personal de mantenimiento.

Un informe mensual de los costos de mantenimiento

Un informe anual de indicadores de mantenimiento y gestin de

los equipos.

Para esto se deben tomar las siguientes medidas:

Establecer un buen sistema de recopilacin de datos.

Establecer el apoyo de la computadora en las funciones de

mantenimiento.

Determinar metas y objetivos claros del mantenimiento.

Establecer rutinas de seguimiento donde se tengan en cuenta en

cuenta fechas, recursos, tiempos de ejecucin, etc.

Realizar el seguimiento de todos los parmetros obtenidos para

los equipos como son, condicin, criticidad, OEE, disponibilidad,

etc.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATERIALES MANO DE OBRA

METODOS MAQUINAS

MEDICIONES

SISTEMA DE

INFORMACION

DATOS

ERRONEOS

FRECUENCIA

DE MEDICION

CARENCIA DE

COMPUTADOR

CAPACITACION

INSUFICIENTE

CARENCIA DE

OBJETIVOS Y

METAS

ACTITUD

POBRE

CARENCIA DE

RECURSOS

DE OFICINA

DATOS

INSUFICIENTES

CARENCIA DE

ACCIONES DE

CORRECTIVAS MAL SISTEMA DE

ADQUISICION DE DATOS

FALTA

INTERES DE

LA GERENCIA

SEGUIMIENTO

DE DATOS

EQUIPOS NO

INVENTARIADOS

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

2. EL MANTENIMIENTO PREVENTIVO

Ausencia de un plan de mantenimiento preventivo en 10 etapas, junto con la

falta de estndares de trabajo, es decir, un manual de procedimientos de

mantenimiento, representan las causas ms importantes de un mal sistema

de mantenimiento preventivo.

El desarrollo e instalacin de un sistema de MP integral reducir los gastos

de mantenimiento, para esto se sugiere la instalacin del MP en 10 pasos,

esta instalacin adems debe involucrar la capacitacin, as como el

seguimiento del MP realizado y el desarrollo de mtodos para mantener la

historia del equipo.

Dentro del desarrollo del sistema de MP se encuentra:

Establecer un registro de la historia de reparaciones de los equipos.

Cubrir la mayora de los equipos mediante un mantenimiento preventivo.

Revisar la frecuencia y entrega de informes del mantenimiento preventivo.

Asignar la responsabilidad de la planeacin, programacin y control del

mantenimiento preventivo.

Evaluar y propiciar el uso de tcnicas de mantenimiento predictivo.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATERIALES MANO DE OBRA

METODOS MAQUINAS

MEDICIONES

AMBIENTE

MANTENIMIENTO

PREVENTIVO

DATOS

ERRONEOS

FRECUENCIA DE

MEDICION

CARENCIA DE

INSTRUMENTOS

CAPACITACION

INSUFICIENTE

ESTANDARES

DE TRABAJO

ACTITUD

POBRE

FALTA DE

INTERES DE

LA

GERENCIA

HERRAMIENTAS

INSUFCIENTES

DATOS

INSUFICIENTES

MAQUINAS

MUY

ANTIGUAS

CARENCIA

DE

MANUALES

Y PLANOS

INSUFICIENTE

MANO DE

OBRA

ELEVADA

FRECUENCIA DE

FALLAS

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

3. PLANIFICACIN Y PROGRAMACIN

La ausencia de un manual de procedimientos de mantenimiento, con

datos estandarizados de personal, tiempo, materiales, repuestos y

herramientas, as como la falta de historia y manuales de los

equipos, propician una planificacin deficiente de los trabajos.

La programacin debe realizarse con datos estadsticos, la ausencia

de informes de gestin, adems del desuso de indicadores de

mantenimiento contribuyen a una mala programacin.

Para impedir los retrasos y la ineficiencia, debe desarrollarse e

implementarse un manual de procedimientos de mantenimiento,

donde se consignen todos los aspectos de la planificacin (como) y

la programacin (cuando). La programacin debe reforzarse

mediante la adquisicin de datos, para optimizar los tiempos de

trabajo.

Un procedimiento de programacin y planificacin efectivo incluye:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Desarrollar un plan de trabajo.

Establecer el nmero de trabajadores requeridos.

Establecer el tiempo requerido.

Planificar los repuestos materiales y herramientas.

Establecer prioridades.

Asignar trabajadores con habilidades apropiadas.

Establecer un catlogo de repuestos en existencia.

Establecer una lista de proveedores.

Revisar y actualizar regularmente las polticas para los

inventarios y establecer los requerimientos de materiales y

repuestos segn un anlisis ABC.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATERIALES MANO DE OBRA

METODOS MAQUINAS

MEDICIONES

PLANIFICACION Y

PROGRAMACION

INDICADORES

ERRONEOS

FRECUENCIA

DE MEDICION

CARENCIA DE

COMPUTADOR

CAPACITACION

INSUFICIENTE

AUSENCIA DE

MANUAL DE

PROCEDIMIENTOS

ACTITUD

POBRE

CARENCIA DE

RECURSOS

DE OFICINA

MANO DE OBRA

INSUFICIENTE

DESABASTECIMIENTOS

FALTA INTERES

DE LA GERENCIA

AUSENCIA DE

SOFTWARE DE

PLANIFICACION

EQUIPOS DE

COMPORTAMIENTO

IRREGULAR

INDICADORES

INSUFICIENTES

AUSENCIA DE

MANUALES

AUSENCIA DE

FORMULARIOS

STANDAR

FALTA DE

CONTROL

AUSENCIA DE

POLITICAS DE

INVENTARIOS

ETAPA DE CICLO

DE VIDA UTIL

INIDENTIFICABLE

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

4. MANTENIMIENTO AUTNOMO

Las causas fundamentales mas importantes para

una mala calificacin de auditoria en el

mantenimiento autnomo son la falta de

capacitacin y la falta de estndares de trabajo, es

decir falta de estndares de limpieza, lubricacin y

ajuste.

Las acciones para la mejora del mantenimiento

autnomo se muestran a continuacin:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Trasladar la mayor cantidad de tareas de

mantenimiento posibles a los operadores.

Evaluar las habilidades actuales de los operadores.

Desarrollar un plan de entrenamiento y capacitacin

para los operadores.

Instalar un plan de mantenimiento autnomo en 7

pasos.

Realizar el seguimiento del plan de mantenimiento

autnomo para evaluar su efectividad y nuevas

necesidades.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATERIALES MANO DE OBRA

METODOS MAQUINAS

MEDICIONES

MANTENIMIENTO

AUTONOMO

DATOS

ERRONEOS

FRECUENCIA

DE MEDICION

CARENCIA DE

INSTRUMENTOS

CAPACITACION

INSUFICIENTE

FALTA ESTANDARES DE

TRABAJO

ACTITUD

POBRE

HERRAMIENTAS

INSUFCIENTES

DATOS

INSUFICIENTES

MAQUINAS

MUY

ANTIGUAS

FALTA

MOTIVACION

OPERADORES

FALTA INTERES DE

LA GERENCIA

AUSENCIA DE

HISTORIA DE

EQUIPOS

FALTA DE

CONTROL

MALA

SUPERVISION

MAQUINAS MUY

COMPLEJAS

AUSENCIA DE

SEGURIDAD EN EL

TRABAJO

AUSENCIA DE

CONTROLES

VISUALES

DESCORDINACIONES

CON PRODUCCION

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

5. EL SISTEMA DE RDENES DE TRABAJO (OT)

La falta de un formulario que consigne todos los datos

necesarios para una buena planificacin y un buen control del

mantenimiento, as como un flujo de este ineficiente sumado a

la falta de capacitacin e instruccin para el llenado del mismo,

representan los ingredientes de un muy deficiente sistema de

rdenes de trabajo.

El trabajo de mantenimiento se vera facilitado al disear e

introducir un buen formato de Orden de Trabajo, acompaado,

por supuesto, de un buen procedimiento y un buen flujo de

este. El formato de OT, debe incluir:

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

Nmero de la OT

Cdigo del equipo y ubicacin

Descripcin del trabajo

Tiempo planificado

Personal requerido

Materiales y repuestos requeridos y utilizados

La mejora del sistema de rdenes de trabajo debe incluir

tambin la informatizacin de las OT, el desarrollo de estndares

para los trabajos, y la instruccin del personal que las va a

utilizar.

AUDITORA DE MANTENIMIENTO

APLICACIN - PROCEDIMIENTO

MATERIALES MANO DE OBRA

METODOS MAQUINAS

MEDICIONES

SISTEMA DE OT

DATOS

ERRONEOS

CARENCIA DE

COMPUTADOR

CAPACITACION

INSUFICIENTE

AUSENCIA DE MANUAL

DE PROCEDIMIENTOS

ACTITUD

POBRE

CARENCIA DE

RECURSOS DE

OFICINA

FLUJO

INEFICIENTE

FALTA

FORMULARIOS

DATOS

INADECUADOS

DEFICIENTE

SISTEMA DE

PRIORIDADES

FALTA INTERES DE

LA GERENCIA

EQUIPOS NO

IDENTIFICADOS

AUSENCIA DE

INFORMES

DIAGRAMA DE CAUSA EFECTO

Cuando se ha identificado el problema a estudiar, es

necesario buscar las causas que producen la

situacin anormal. Cualquier problema por complejo

que sea, es producido por factores que pueden

contribuir en una mayor o menor proporcin. Estos

factores pueden estar relacionados entre s y con el

efecto que se estudia.

El Diagrama de Causa y Efecto es un instrumento

eficaz para el anlisis de las diferentes causas que

ocasionan el problema. Su ventaja consiste en el

poder visualizar las diferentes cadenas Causa y

Efecto, que pueden estar presentes en un problema,

facilitando los estudios posteriores de evaluacin del

grado de aporte de cada una de estas causas.

Cuando se estudian problemas de fallos en equipos,

estas pueden ser atribuidas a mltiples factores. Cada

uno de ellos puede contribuir positiva o negativamente

al resultado. Sin embargo, algn de estos factores

pueden contribuir en mayor proporcin, siendo

necesario recoger la mayor cantidad de causas para

comprobar el grado de aporte de cada uno e identificar

los que afectan en mayor proporcin. Para resolver esta

clase de problemas, es necesario disponer de un

mecanismo que permita observar la totalidad de

relaciones causa-efecto.

Un Diagrama de Causa y Efecto facilita recoger las

nmerosas opiniones expresadas por el equipo sobre

las posibles causas que generan el problema Se trata de

una tcnica que estimula la participacin e incrementa el

conocimiento de los participantes sobre el proceso que

se estudia.

1.- Construccin del diagrama de Causa y Efecto.

Esta tcnica fue desarrollada por el Doctor Kaoru

Ishikawa en 1953 cuando se encontraba trabajando con

un grupo de ingenieros de la firma Kawasaki Steel

Works. El resumen del trabajo lo present en un primer

diagrama, al que le dio el nombre de Diagrama de Causa

y Efecto. Su aplicacin se increment y Ileg a ser muy

popular a travs de la revista Gemba To QC (Control de

Calidad para Supervisores) publicada por la Unin de

Cientficos e Ingenieros Japoneses (JUSE). Debido a su

forma se le conoce como el diagrama de Espina de

Pescado. El reconocido experto en calidad Dr. J.M.

Juran public en su conocido Manual de Control de

Calidad esta tcnica, dndole el nombre de Diagrama de

Ishikawa.

El Diagrama de Causa y Efecto es un grfico con la

siguiente informacin:

El problema que se pretende diagnosticar.

Las causas que posiblemente producen la situacin

que se estudia.

Un eje horizontal conocido como espina central o

lnea principal.

El tema central que se estudia se ubica en uno de los

extremos del eje horizontal. Este tema se sugiere

encerrase con un rectngulo. Es frecuente que este

rectngulo se dibuje en el extremo derecho de la

espina central.

Lneas o flechas inclinadas que llegan al eje principal.

Estas representan los grupos de causas primarias en

que se clasifican las posibles causas del problema en

estudio.

A las flechas inclinadas o de causas primarias llegan

otras de menor tamao que representan las causas que

afectan a cada una de las causas primarias. Estas se

conocen como causas secundarias.

El Diagrama de Causa y Efecto debe llevar informacin

complementaria que lo identifique. La informacin que

se registra con mayor frecuencia es la siguiente: ttulo,

fecha de realizacin, rea de la empresa, integrantes del

equipo de estudio, etc.

Diagrama causa efecto

Buena parte del xito en la solucin de un problema

est en la correcta elaboracin del Diagrama de Causa y

Efecto. Cuando un equipo trabaja en el diagnstico de

un problema y se encuentra en la fase de bsqueda de

las causas, seguramente ya cuenta con un Diagrama de

Pareto. Este diagrama ha sido construido por el equipo

para identificar las diferentes caractersticas prioritarias

que se van a considerar en el estudio de causa-efecto.

Este es el punto de partida en la construccin del

diagrama de Causa y Efecto.

Para una correcta construccin del Diagrama de Causa

y Efecto se recomienda seguir un proceso ordenado,

con la participacin del mayor nmero de personas

involucradas en el tema de estudio.

El Doctor Kaoru Ishikawa sugiere la siguiente

clasificacin para las causas primarias. Esta

clasificacin es la ms ampliamente difundida y se

emplea preferiblemente para analizar problemas de

procesos y averas de equipos; pero pueden existir

otras alternativas para clasificar las causas

principales, dependiendo de las caractersticas del

problema que se estudia.

1.- Causas debidas a la materia prima

Se tienen en cuenta las causas que generan el

problema desde el punto de vista de las materias

primas empleadas para la elaboracin de un producto.

Por ejemplo: causas debidas a la variacin del

contenido mineral, pH, tipo de materia prima,

proveedor, empaque, transporte; etc. Estos factores

causales pueden hacer que se presente con mayor

severidad una falla en un equipo.

2.- Causas debidas a los equipos

En esta clase de causas se agrupan aquellas

relacionadas con el proceso de transformacin de

las materias primas como las mquinas y

herramientas empleadas, efecto de las acciones

de mantenimiento, obsolescencia de los equipos,

cantidad de herramientas, distribucin fsica de

estos, problemas de operacin, eficiencia, etc.

3.- Causas debidas al mtodo

Se registran en esta espina las causas relacionadas

con la forma de operar el equipo y el mtodo de

trabajo. Son numerosas las averas producidas por

deficiente operacin y falta de respeto de los

estndares de capacidades mximas.

4.- Causas debidas al factor humano

En este grupo se incluyen los factores que pueden

generar el problema desde el punto de vista del factor

humano. Por ejemplo, falta de experiencia del personal,

salario, grado de entrenamiento, creatividad,

motivacin, pericia, habilidad, estado de nimo, etc.

Debido a que no en todos los problemas se pueden

aplicar las anteriores clases, se sugiere buscar otras

alternativas para identificar los grupos de causas

principales. De la experiencia se ha visto

frecuentemente la necesidad de adicionar las

siguientes causas primarias:

Interpretacin del Diagrama de Causa y

Efecto.

En este paso se debe leer y obtener las conclusiones

de la informacin recogida. Para una correcta

utilizacin es necesario asignar el grado de

importancia a cada factor y marcar los factores de

particular importancia que tienen un gran efecto sobre

el problema. Este paso es fundamental dentro de la

metodologa de la calidad, ya que se trata de un

verdadero diagnstico del problema o tema en estudio.

Para identificar las causas ms importantes se pueden

emplear los siguientes mtodos:

Cuidados a tener con el diagnstico a travs

del diagrama de Causa y Efecto

Para el estudio de los problemas de averas de equipos,

el anlisis de factores o de calidad sin haber realizado

un estudio profundo del equipo, sus mecanismos,

estructura y funciones, puede conducir a soluciones

superficiales. Frecuentemente la construccin del

Diagrama Causa y Efecto se realiza a travs de la

tormenta de ideas, sin tener la posibilidad de validar y

verificar a travs de la inspeccin, si un determinado

factor aportado por una persona del grupo de estudio

contribuye o est presente en el problema que se

estudia. De esta forma, los diagramas se hacen

complejos, con numerosos factores y la priorizacin e

identificacin de estos factores es difcil debido a las

relaciones complejas que existen entre estos factores.

Una prctica deficiente y frecuente en los estudios de

averas empleando el diagrama Causa y Efecto

consiste en que ciertos integrantes del equipo de

estudio, forzan conclusiones relacionadas con el

factor humano como las causas ms importantes de

la avera. Una vez construido el diagrama el equipo

llega a conclusiones como los factores causales de

la prdida est en un alto porcentaje relacionados

con la falta de formacin de personal, experiencia,

desmotivacin, presin de los superiores, etc.. No

se quiere decir que estos temas no sean vitales; pero

ante problemas tcnicos de equipamiento, debido a

la falta de informacin y al no poder priorizar los

factores con datos, se especula y finalmente se

evade el problema central, que en conclusin es un

problema tcnico.

Otra situacin anormal y que hay que evitar en el uso

del diagrama durante el anlisis de las causas, consiste

en la omisin de factores causales, debido a que no se

realiza una observacin directa de la forma como se

relacionan las variables. La falta de evaluacin del

problema in situ no permite reducir los problemas en

forma dramtica; simplemente se eliminan parcialmente

algunos de los factores causales.

Consideramos que esta metodologa es lo

suficientemente til y brinda beneficios importantes,

especialmente para mejorar el conocimiento del

personal, ya que facilita un medio para el dilogo sobre

los problemas de la planta.

El empleo del diagrama ayuda a preparar a

los equipos para abordar metodologas

complementarias, que requieren un mayor

grado de disciplina y experiencia de trabajo

en equipo. El enfoque de calidad se puede

emplear como un primer paso en la mejora de

problemas espordicos, que tambin hay que

eliminarlos; una vez alcanzadas estas

mejoras y como parte del proceso de mejora

continua, se podr continuar el trabajo de

eliminacin de factores causales empleando

la metodologa sugerida por el TPM.

Los gerentes de mantenimiento estn recibiendo, cada

vez ms, mayores responsabilidades, en muchos casos,

con una estructura "enjugada" y buscan responder

a las nuevas exigencias de los consumidores o clientes,

perfeccionndose y buscando el perfeccionamiento

de su personal, a travs de mayor capacitacin

y de intercambio de informaciones.

Confirmase que la atencin de las empresas para el

rea de mantenimiento esta cada vez mas activa a travs

de las inversiones en capacitacin, consultoras,

auditorias especializadas, implantacin de sistemas

automatizados, modernizacin de estructura, adquisicin

de nuevas herramientas e instrumentos, tercerizacin

y adquisicin de sensores para mejorar el desarrollo

de esta funcin.

Las auditorias estn enfocadas a la validacin

y verificacin del buen

funcionamiento de los trabajos de

mantenimiento y reparacin, al

estudio estadstico de las averas y defectos

Documentos en la Auditoria de Mantenimiento

Despus de realizado el proyecto

1.- Bases del Proceso Licitario.

2.- Proceso Licitario.

3.- Propuesta Tcnico Econmica. ( Oferta )

4.- Contrato.

Clases de evidencias: Debe ser suficientes,

competentes y relevantes.

a.-Evidencia fsica.

b.-Evidencia testimonial. Se convierten

c.-Evidencia documental. en hallazgos

d.-Evidencia analtica.

Hallazgo: Son los reparos que determinan y

sealan las presuntas deficiencias, errores o

irregularidades identificados durante el examen

de auditoria.

Contenido del Informe:

I.- Introduccin.

II.- Observaciones.

III.- Conclusiones

IV.- Recomendaciones.

V.- Anexos.

I .-Introduccin

1.-Origen de la auditoria.

2.-Naturaleza y objetivo del examen.

3.-Alcanze del examen.

4.-Antecedentes y base legal de la entidad.

5.-Comunicacin de hallazgos.

6.-Memo del control interno.

7.-Otros aspectos de importancia.

II.-observaciones:

1.-Sumilla.

2.-Elementos de la observacin.

3.-Comentarios y/o aclaraciones del personal

comprendido en las observaciones.

4.-Evaluacion de los comentarios y/o

aclaraciones presentadas.

n

Concepto: Es el examen que se efecta

para evaluar si las actividades y resultados

de una determinada funcin de la Empresa

cumple con los planes establecidos, y si

estos en la prctica son efectivos y

adecuados para alcanzar los objetivos de

la empresa.

Você também pode gostar

- GREYMER JAVIER VILLENA SOTO 71196 Assignsubmission File Expo 3Documento32 páginasGREYMER JAVIER VILLENA SOTO 71196 Assignsubmission File Expo 3Yoseph Angel Rojas AranaAinda não há avaliações

- MAX ANDERSON PALACO MAMANI - 71190 - Assignsubmission - File - Dise+ o-de-controladores-PALACO-TITO-SALAS FASE-IIIDocumento95 páginasMAX ANDERSON PALACO MAMANI - 71190 - Assignsubmission - File - Dise+ o-de-controladores-PALACO-TITO-SALAS FASE-IIIYoseph Angel Rojas AranaAinda não há avaliações

- Teoria Tema13 910Documento22 páginasTeoria Tema13 910Daniel DanielAinda não há avaliações

- Dieño de Conrbvcbcol PIDDocumento32 páginasDieño de Conrbvcbcol PIDYoseph Angel Rojas AranaAinda não há avaliações

- Manual de Bombas Centrifugas-HidrostalDocumento67 páginasManual de Bombas Centrifugas-HidrostalPercy Torres100% (2)

- Hielo LiquidoDocumento7 páginasHielo LiquidoYoseph Angel Rojas AranaAinda não há avaliações

- Transformadores Monofasicos en Conexion TrifasicaDocumento11 páginasTransformadores Monofasicos en Conexion TrifasicaYoseph Angel Rojas Arana0% (1)

- Capitulo I Ingenieria de Mantenimiento IntroduccionDocumento276 páginasCapitulo I Ingenieria de Mantenimiento IntroduccionYoseph Angel Rojas AranaAinda não há avaliações

- Paper Impacto!!Documento11 páginasPaper Impacto!!Yoseph Angel Rojas AranaAinda não há avaliações

- Maquinas EstaticasDocumento19 páginasMaquinas EstaticasYoseph Angel Rojas AranaAinda não há avaliações

- El ContactorDocumento8 páginasEl ContactorJose Ramon Oviedo Ordoñez50% (2)

- BαDocumento2 páginasBαJohannyr7Ainda não há avaliações

- Hanan Díaz - LIJ, Bordes y FronterasDocumento4 páginasHanan Díaz - LIJ, Bordes y FronterasFlor Palermo100% (1)

- Unidad 1 El Sentido de Aprender Sobre EticaDocumento41 páginasUnidad 1 El Sentido de Aprender Sobre EticaAlejandro Lascurais67% (3)

- Deber #3-Sistema OperativoDocumento2 páginasDeber #3-Sistema OperativoAlam LoorAinda não há avaliações

- Qué Es El VerboDocumento5 páginasQué Es El Verbojuva2000-1100% (2)

- Matriz PQRSFDocumento6 páginasMatriz PQRSFDIEGO JHOAN ARAQUE ROZOAinda não há avaliações

- Libro de JobDocumento63 páginasLibro de JobYamil Rosario PerezAinda não há avaliações

- Tesis FinalDocumento134 páginasTesis FinalbarcesalaAinda não há avaliações

- Constitución Federal para Los Estados de Venezuela de 1811 - IX - WikisourceDocumento6 páginasConstitución Federal para Los Estados de Venezuela de 1811 - IX - WikisourceRuth MaldonadoAinda não há avaliações

- Planeacion Didactica PreescolarDocumento9 páginasPlaneacion Didactica PreescolarMass SpinolaAinda não há avaliações

- Cultura XincaDocumento16 páginasCultura XincaMelissa RamirezAinda não há avaliações

- Universidad Alas PeruanasDocumento39 páginasUniversidad Alas PeruanasRichard ChampiAinda não há avaliações

- Guia N°4 SocialesDocumento6 páginasGuia N°4 SocialesSamuel Montoya ZapataAinda não há avaliações

- U R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Documento1 páginaU R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Alex GaviriaAinda não há avaliações

- Textos ArgumentativosDocumento40 páginasTextos Argumentativosrivasastrid100% (3)

- Trabajo Colaborativo Fisica Moderna 2Documento11 páginasTrabajo Colaborativo Fisica Moderna 2Erika YuleAinda não há avaliações

- Analisis de Caso Bimbo Una Empresa RespDocumento4 páginasAnalisis de Caso Bimbo Una Empresa RespDaniel SCAinda não há avaliações

- Iberoamericana FinalDocumento27 páginasIberoamericana FinalLourdes MoorAinda não há avaliações

- Acordes Domingo de RamosDocumento4 páginasAcordes Domingo de RamosMaite AguirreAinda não há avaliações

- Historia Natural de La EnfermedadDocumento1 páginaHistoria Natural de La EnfermedadDulce SandovalAinda não há avaliações

- El Narcisismo en Los Jóvenes de HoyDocumento3 páginasEl Narcisismo en Los Jóvenes de HoyFilosofiaParaFinesAinda não há avaliações

- s700 B 900 Filters User Manual SpanishDocumento4 páginass700 B 900 Filters User Manual SpanishMario Antonio Araya MorosoAinda não há avaliações

- Muñoz Castillo Karina MilagrosDocumento75 páginasMuñoz Castillo Karina Milagrosyurialarcon48Ainda não há avaliações

- Análisis Literario Del Libro Jardín SecretoDocumento3 páginasAnálisis Literario Del Libro Jardín SecretoYoanka Aguilar SanchezAinda não há avaliações

- Central Alarma 8 Zonas DSCDocumento2 páginasCentral Alarma 8 Zonas DSCLuis Vergara AsenjoAinda não há avaliações

- 01 Practico Nc2ba1 PH Acidos y BasesDocumento2 páginas01 Practico Nc2ba1 PH Acidos y Basesbiologia1713Ainda não há avaliações

- Canales de MarketingDocumento15 páginasCanales de MarketingJuliana Salazar0% (1)

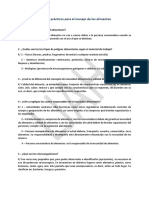

- Cuestionario Consejos Prácticos para El Manejo de Los AlimentosDocumento9 páginasCuestionario Consejos Prácticos para El Manejo de Los AlimentosLuis Jorge AnguloAinda não há avaliações

- Analisis Proyecto Casa CariloDocumento20 páginasAnalisis Proyecto Casa CariloBrayan RuitónAinda não há avaliações

- Presupuesto Total DPA HUARMEYDocumento104 páginasPresupuesto Total DPA HUARMEYMsTerio Elera ContrerasAinda não há avaliações