Escolar Documentos

Profissional Documentos

Cultura Documentos

Artigo - Usinagem de Materiais Cerâmicos

Enviado por

André SilveiraDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Artigo - Usinagem de Materiais Cerâmicos

Enviado por

André SilveiraDireitos autorais:

Formatos disponíveis

Universidade Federal Fluminense

Estado da Arte de Usinagem por Retificao

Autores: Rodolfo Silva de Oliveira Andr

Resumo: Os materiais cermicos tem sido largamente utilizados nas mais diversas aplicaes devido principalmente suas propriedades mecnicas. Sua aplicabilidade vai desde pequenas prteses odontolgicas e ortopdicas at material refratrio em autos fornos. Em geral as cermicas so extremamente duras e frgeis, por essa razo torna-se muito difcil selecionar e executar um processo de usinagem nesses materiais. Neste trabalho foi realizada uma reviso bibliogrfica dos diversos processos de usinagem empregados para materiais cermicos. Dentre os estudados destacou-se o processo de retificao por ser o mais utilizado, e por ser responsvel por 80 a 90% do custo final do produto acabado. Alm do auto custo do processamento, o uso de fluido de corte tem se tornado um problema para a indstria devido dificuldade de descarte imposta pela rgida legislao ambiental brasileira. Por esses motivos foi realizado um estudo do estado da arte da retificao com intuito de determinar lacunas que podem ser exploradas a fim de aperfeioar o processo.

1. INTRODUO

Os materiais cermicos tm como caracterstica comum serem constitudos de elementos metlicos e no metlicos ligados entre si por ligaes inico-covalente. Esses materiais so usualmente divididos em dois grandes grupos: cermicas tradicionais (conhecidos h mais de duzentos anos) e cermicas avanadas (comearam seu desenvolvimento a partir de 1970). Como materiais cermicos tradicionais, podemos citar: as cermicas estruturais, louas, refratrios, entre outros. J as cermicas avanadas so materiais

que possuem grande aplicao em eletroeletrnicos, pticos, mecnicos, qumicas e biomedicina. Nas ltimas trs dcadas tem se intensificado o uso das cermicas avanadas em Engenharia Mecnica. Em virtude da complexidade desses materiais, torna-se tarefa complexa a sua usinagem. preciso fazer uma boa anlise para ver qual o tipo de usinagem o ideal para cada aplicao. A seguir, so mostrados alguns tipos de usinagem de materiais cermicos.

2. Usinagem mecnica

Tcnicas comumente usadas nesta categoria so: usinagem abrasiva / moagem, usinagem de ultrassom, e abrasivos de usinagem por jato de gua [1].

2.1 Usinagem abrasiva / triturao

A usinagem ocorre usando ms abrasivos ligados utilizados para a produo de vrias formas complexas. Embora as necessidades em termos de preciso dimensional e a superfcie estejam satisfeitos por terminar a moagem convencional, o tempo e os custos elevados de usinagem so responsveis por 60-90% do custo final do produto acabado. Isso representa um grande obstculo para o processo de moagem e os produtos triturados tambm geram superfcie e subsuperfcie, rachaduras, entre outros efeitos indesejados.

2.2 Usinagem ultrassnica

Na usinagem por ultrassom, uma ferramenta posta para vibrar sobre uma pea mergulhada em um meio lquido com p abrasivo em suspenso, em geral, com baixas taxas de remoo de material. Na usinagem por ultrassom, uma ferramenta posta para vibrar sobre uma pea mergulhada em um meio lquido com p abrasivo em suspenso A figura (1) mostra esquematicamente a mquina de usinagem por ultrassom. Uma das caractersticas mais importantes desse processo consiste no fato de que a ferramenta de corte no entra em contato direto com a pea a ser usinada e por essa

razo o material da ferramenta no precisa necessariamente ser to dura quando a pea podendo ser confeccionada em materiais dcteis.

Figura 1: Esquema da mquina de usinagem por ultrassom

Na figura (2) tem-se um exemplo de uma pea cermica usinada por ultrassom. Observa-se que a pea erodida e formando uma cavidade com a forma negativa da ferramenta.

Figura 2: Pea usinada por ultrassom

2.3 Jato de gua abrasivo de usinagem

Este processo vantajoso em relao a moagem uma vez que reduz o desgaste da ferramenta e o tempo usinagem em alta velocidades.

2.4 Usinagem por radiao

Usinagem por radiao um processo de usinagem sem contato em que a dimenso do orifcio ou da ranhura pode ser controlada pelo fornecimento de energia para a pea de trabalho. A energia pode ser fornecida por um feixe de eltrons, arco de plasma ou lasers. Estes tcnicas de usinagem sem contato no so afetados pela abraso das ferramentas e so independentes de resistividade eltrica dos materiais a serem usinados [1].

2.5 Usinagem de feixe de eltrons

A fonte de energia so eltrons de alta velocidade que atingem a superfcie da pea de trabalho, gerando calor. Este processo de usinagem tem o inconveniente de que a largura da cavidade usinada aumenta durante a usinagem em altas velocidades, devido falta de foco feixe.

2.6 Usinagem arco de plasma

Gs ionizado utilizado para a usinagem da cermica altas temperaturas. medida que as cmaras de vcuo tm capacidade limitada, o tamanho os componentes devem corresponder intimamente o tamanho do vcuo da cmara.

2.7 Usinagem a laser

A energia de alta densidade ptica incidente sobre a superfcie da pea a trabalhar e o material removido por meio de fuso, dissociao / ligaes qumicas (decomposio faz com que o material de quebradas dissociar / decomposio), evaporao e expulso de material a partir da rea de interao material do laser. Os parmetros vitais que regem este processo so as diferentes propriedades da cermica, tais como a refletividade, a condutividade trmica, calor especfico e calores latentes de fuso e evaporao.

3. RETIFICAO DE MATERIAIS CERMICOS

A retificao um processo de usinagem que utiliza um rebolo abrasivo rotacionando em alta velocidade para a remoo de volume de um material menos duro. Esta uma tecnologia chave para a produo de produtos e superfcies avanadas em uma ampla gama de indstria [4]. A retificao pode representar de 80-90 % do custo total da cermica, fazendo com que seja que o processo mais utilizado na usinagem de cermica. A falta de confiabilidade provm da grande disperso dos valores de resistncia mecnica provocada por defeitos, que podem ter origem no processo de retificao. O processo de retificao ocorre pela interao de gros abrasivos na superfcie de um rebolo com o material da pea a ser retificada.

3.1 Rebolo

O rebolo a ferramenta de corte utilizada na retificao, sendo o diferencial do processo de retificao em relao aos outros processos de usinagem [6]. Tal ferramenta composta basicamente de gros abrasivos de elevada dureza que efetuam o corte, presos a uma matriz aglomerante de um material menos duro e com porosidade entre os gros que alojam os cavacos gerados at que saiam da regio de corte. conhecido o fato de que a topografia e as condies as quais o rebolo preparado exercem profunda influncia sobre o desempenho da retificao, o que evidenciado pelas foras de corte, energia consumida, temperatura na zona de corte e muitas vezes no acabamento da pea [7].

3.2 Mecanismos de remoo de material em peas cermicas

Os mecanismos de remoo de material podem ser descritos atravs da interao entre o meio de retificao (gro abrasivo) e a pea a ser retificada. Depende do tamanho e da densidade de defeitos tais como falhas, trincas e o tamanho do campo tensionado. Segundo os autores, quando a regio onde aplicada a tenso menor que o

tamanho do defeito, o material removido principalmente por deformao plstica. Caso contrrio, o modo frgil predominante [2].

Figura 3:Modelo de formao do cavaco na retificao em cermicas

3.3 Mecanismo de remoo por modo dctil

A remoo de material no modo dctil ocorre na retificao com cargas ou profundidades de corte abaixo do limite para induzir a nucleao de trincas. Neste modo de retificao, o processo de remoo de material no bem caracterizado e fluxo plstico ou cisalhamento parecem ser descries mais adequadas [2]. A principal caracterstica do modo dctil a ausncia de trincas residuais na pea. As tcnicas de controle da profundidade de corte e o controle da carga por gro abrasivo, utilizadas durante a retificao, impedem que se formem trincas durante a retificao.

3.4 Transio entre o modo frgil e dctil

A transio entre os modos de remoo de material pode ser compreendida baseada no conceito de escala. Conforme o tamanho ou escala (volume) da interao entre o gro abrasivo e a superfcie da pea diminui, h um limite onde a fratura do material da pea substituda pela deformao plstica.

3.5 Mecanismo de fratura frgil

Neste processo de retificao em cermicas, o material retirado gerando trincas, separao e remoo do material. A formao de trincas baseada no modelo de identao, que consiste em se utilizar uma esfera de pequeno dimetro como identador [5]. As seis fases de formao das trincas podem ser observadas na figura (4).

Figura 4:Estgios de formao das trincas atravs da identao

O modelo das trincas induzidas pela identao mostrado na figura (5).

Figura 5: Zona plstica e formao das trincas mdias/radiais e laterais devido ao riscamento por um gro

3.6 Mecanismo de desgaste da ferramenta

No trabalho de (Lima et al. 2013) destaca-se a complexidade da modelagem do desgaste da ferramenta de corte no processo de retificao. Inicialmente pode-se fazer uma distino entre desgaste e perda de afiao, a qual decorrente do arredondamento das arestas cortantes dos gros abrasivos. definido trs mecanismos principais de desgaste do rebolo: desgaste por atrito, fratura dos gros abrasivos e fratura do aglomerante. A figura (6) trs esquematicamente os trs mecanismos de desgaste do rebolo [3].

Em estudos apresentados por (Lima et al. 2013) revelam que o desgaste por atrito responsvel por uma pequena parcela da perda volumtrica total, enquanto que a fratura do aglomerante responsvel pela maior parte (50 a 90% de acordo com a dureza do rebolo). Outra concluso importante tirada desses estudos que o desgaste por fratura dos gros est intimamente ligada a dureza do rebolo, quanto mais duro for o rebolo maior a incidncia de fratura do gro abrasivo [3].

Figura 6: Mecanismo de desgaste do rebolo

(Lima et al. 2013) trabalha na modelagem do desgaste da ferramenta de corte atravs do mtodo da rede neural. Inicialmente foram realizados 3 ensaios em condies de usinagem diferentes obtidas variando-se a profundidade de corte. As variveis de entrada utilizadas no modelo foram emisso acstica e potncia de corte e as sadas foram os valores de desgaste da ferramenta medidos ao longo do processo de usinagem. Os modelos obtidos apresentaram um bom ajuste e, por tanto, uma boa estimativa dos valores de sada utilizados para testar a rede. Com tudo, os modelos obtidos so totalmente caixa preta, por essa razo, so ainda muito restritos a casos muito especficos [3].

3.7 Lubri-refrigerao

Durante o processo de usinagem ocorre grande gerao de calor. Assim como ocorre na indstria metal-mecnica, para minimizar esse efeito e evitar danos ao produto, utilizam-se os fluidos de corte. O uso de fluidos de corte no processo de retificao tem como principais objetivos refrigerar e lubrificar a zona de corte, remover os cavacos da regio, limpar a superfcie do rebolo, e minimizar a corroso da mquina e seus componentes. [8]

Figura 7: Sistema de fluido de corte num processo de retificao

Por causa dos problemas ecolgicos, fisiolgicos e econmicos gerados pela abundncia dos fludos de corte no processo de retificao de materiais cermicos, busca-se um aprimoramento no processo para diminuir esses efeitos. Sendo assim, Alves et al. (2010), realizou um estudo para avaliar alternativas ao mtodo convencional de lubri-refrigerao, sendo estudada a viabilidade da tcnica de refrigerao otimizada, onde o fluido de corte aplicado mesma velocidade perifrica do rebolo, penetrando na regio de corte com menos turbulncia; e tambm foi analisada a tcnica da Mnima Quantidade de Lubrificao (MQL), na qual o grande volume de fluido de corte substitudo por um jato de ar contendo uma quantidade nfima de lubrificante. Esses mtodos foram comparados atravs da anlise da fora tangencial de corte, rugosidade e relao G. Concluiu-se que a tcnica de MQL mostrou-se invivel na retificao de cermica nas condies propostas e que os resultados com a lubri-refrigerao otimizada no permitiram afirmar que esta resultou em melhores valores de rugosidade e relao G quando comparada com tcnica convencional [2].

3.8 Dressagem

A dressagem o processo de recuperao da superfcie do rebolo utilizado quando este j se encontra desgastado, visando sua remodelao. a operao conjunta de perfilamento e afiao dos rebolos convencionais [4]. As condies de dressagem podem provocar uma grande influncia no desempenho da operao de retificao. Para demonstrar a importncia desse processo,

basta verificar que as foras de retificao podem variar cerca de 500%, apenas variando-se as condies de dressagem em um mesmo tipo de operao [4]. A ferramenta utilizada para a recuperao do rebolo o dressador. Devido ao grande nmero de variveis que influenciam o processo, existe um nmero muito grande de ferramentas (dressadores) j desenvolvidas, tendo cada uma delas a abrangncia de um nmero limitado de casos.

4. CONCLUSES

A usinagem de materiais cermicos muito complicada devido a duas de suas caractersticas mais importantes que so a elevada dureza e alta fragilidade. A usinagem por retificao vem sendo estudada com engajamento devido sua maior aplicabilidade, mas ainda o que se tm so apenas modelos empricos aplicveis apenas em casos especficos. Os fluidos de corte em abundncia gerados na retificao ainda representam um problema do ponto de ambiental devido a sua alta toxidade. Trabalhos recentes estudam mtodos alternativos para tentar minimizar o impacto ambiental e econmico resultante da alta quantidade de fluido de corte dependida, mas os esforos ainda foram sem xito e o mtodo convencional, por enquanto, o mais indicado.

REFERNCIAS

[1] Anoop N. Samant, Narendra B. Dahotre, Laser machining of structural ceramics - A review, Journal of the European Ceramic Society 29 (2009) 969993.

[2] M. C. S. Alves et al., Retificao da alumina com rebolo diamantado utilizando-se diferentes mtodos de lubri-refrigerao, 7 f, UNESP, SP, Brasil (2010).

[3] Lima et al., Avaliao do desempenho do fluido de corte comercial e recuperado no processo de retificao, COBEF (2013), Penedo, Itatiaia RJ Brazil.

[4] Junior et al., Anlise do desgaste dos dressadores de ponta nica fabricados com diamantes naturais e CVD sintticos nacionais, COBEF (2013), Penedo, Itatiaia RJ Brazil.

[5] Oikawa et al., Cermicas avanadas no processo de retificao cilndrica externa de mergulho utilizando a tcnica da mnima quantidade de lubrificao (MQL) com rebolos diamantados, Revista Matria, v. 16, n. 1, pp. 560 573, Brazil (2011).

[6] Iceri et al., Comparao entre os mtodos de aplicao de fluido de corte convencional e otimizado na retificao plana de cermicas, Escola de Engenharia de S. Carlos SP, Brazil (2012)

[7] A. T. Nguyen, D. L. Butler, Correlation of grinding wheel topography and grinding performance: A study from a viewpoint of three-dimensional surface characterization, J. Mater. Proc. Tech. 208 (2008) 14-23.

[8] Dr Bianchi, E. C., Utilizao de diferentes mtodos de lubri-refrigerao na retificao cilindrica externa de mergulho de ceramica avanada com rebolo diamantado, UNESP, Brazil (2012)

Você também pode gostar

- 9 - Desgaste em Ferramentas de UsinagemDocumento22 páginas9 - Desgaste em Ferramentas de UsinagemFELIPE ALMEIDAAinda não há avaliações

- Corte e dobra de aços planosDocumento7 páginasCorte e dobra de aços planosHenrique FerreiraAinda não há avaliações

- Processos de fabricação de engrenagensDocumento9 páginasProcessos de fabricação de engrenagensAndré ZuchettoAinda não há avaliações

- Trabalho de Forja DesenhoDocumento17 páginasTrabalho de Forja DesenhoVictor ColomboAinda não há avaliações

- 01 Fluidos de CorteDocumento51 páginas01 Fluidos de CorteMarcelo R. SalatiAinda não há avaliações

- Trabalho Grupo - Decapagem Mecânica (Final)Documento16 páginasTrabalho Grupo - Decapagem Mecânica (Final)Paulo TeixeiraAinda não há avaliações

- Jato de Água: Corte por Alta PressãoDocumento6 páginasJato de Água: Corte por Alta PressãoJackson BarcellosAinda não há avaliações

- Aula de Trefilaçao Parte 1Documento9 páginasAula de Trefilaçao Parte 1Bruno CostaAinda não há avaliações

- Tribologia Dos Processos de UsinagemDocumento18 páginasTribologia Dos Processos de Usinagemdjow rafaelAinda não há avaliações

- MacrografiaDocumento27 páginasMacrografiaAlexandro Lopes SilvaAinda não há avaliações

- Trabalho de Mecânica de Usinagem Não ConvencionalDocumento19 páginasTrabalho de Mecânica de Usinagem Não ConvencionalAdmilson MartinsAinda não há avaliações

- Usinagem Por AbrasãoDocumento41 páginasUsinagem Por AbrasãochikincvoAinda não há avaliações

- Processos de Corte Especiais (Nao Convencionais)Documento15 páginasProcessos de Corte Especiais (Nao Convencionais)alcinoAinda não há avaliações

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosNo EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosAinda não há avaliações

- Projeto de peças forjadas: considerações sobre o desenho e fluxo de materialDocumento16 páginasProjeto de peças forjadas: considerações sobre o desenho e fluxo de materialLEONIDASAinda não há avaliações

- Micrografia de açosDocumento12 páginasMicrografia de açosPaulo ConciAinda não há avaliações

- Prática da análise metalográficaDocumento85 páginasPrática da análise metalográficaOliveira400Ainda não há avaliações

- Processos de fabricação não convencionaisDocumento52 páginasProcessos de fabricação não convencionaisPimpirola50% (2)

- Remocao QuimicaDocumento11 páginasRemocao QuimicaCristopherBelancieriAinda não há avaliações

- Metalografia 1Documento65 páginasMetalografia 1lukinhasAinda não há avaliações

- Corte a jato de água e com abrasivoDocumento13 páginasCorte a jato de água e com abrasivoIthalo Moraes SantanaAinda não há avaliações

- Usinagem Quimica e Eletro-QuimicaDocumento37 páginasUsinagem Quimica e Eletro-Quimicatielis88% (8)

- Artigo full trefilação_ finalDocumento10 páginasArtigo full trefilação_ finalfernandolulu565Ainda não há avaliações

- Processos de usinagem e suas classificaçõesDocumento3 páginasProcessos de usinagem e suas classificaçõesLeandro Aparecido SampaioAinda não há avaliações

- Mauro Paipa Parte 2Documento90 páginasMauro Paipa Parte 2salomao lucio dos santosAinda não há avaliações

- Processos de FabricoDocumento12 páginasProcessos de FabricoCarlos MartinsAinda não há avaliações

- Shot peening aumenta vida útilDocumento6 páginasShot peening aumenta vida útilAB CabralAinda não há avaliações

- Nutenge/UEMA Recebeu Novas Máquinas de Corte e Dobra de Peças MetálicasDocumento8 páginasNutenge/UEMA Recebeu Novas Máquinas de Corte e Dobra de Peças MetálicasEdu SantosAinda não há avaliações

- Trabalho TrefilaçãoDocumento23 páginasTrabalho TrefilaçãoKaue Hume100% (3)

- Apostila Corte Jato DáguaDocumento6 páginasApostila Corte Jato DáguaandersonraulAinda não há avaliações

- Processo de Cromagem e suas ParticularidadesDocumento12 páginasProcesso de Cromagem e suas ParticularidadesalanfelipiAinda não há avaliações

- Análise de Desgaste Abrasivo Do Revestimento DuroDocumento11 páginasAnálise de Desgaste Abrasivo Do Revestimento DuroCebrac ItatibaAinda não há avaliações

- Avarias e desgastes de ferramentas de corteDocumento4 páginasAvarias e desgastes de ferramentas de cortegutosudAinda não há avaliações

- 001135072Documento20 páginas001135072BRUNO HENRIQUE RODRIGUES SANTOSAinda não há avaliações

- Preparação metalográfica de amostrasDocumento7 páginasPreparação metalográfica de amostrasGustavo PasterAinda não há avaliações

- AVARIAS E DESGASTE DE FERRAMENTAS DE CORTE - Molde Injeção PlásticosDocumento9 páginasAVARIAS E DESGASTE DE FERRAMENTAS DE CORTE - Molde Injeção PlásticosGislaini SantosAinda não há avaliações

- Extrusao em Materiais CeramicosDocumento45 páginasExtrusao em Materiais CeramicosNilton DóriaAinda não há avaliações

- Processos Mecânicos de ConformaçãoDocumento23 páginasProcessos Mecânicos de Conformaçãoparoberto2Ainda não há avaliações

- Conformação mecânica processosDocumento39 páginasConformação mecânica processosRenato César Andrade100% (2)

- Processos não-convencionais de usinagemDocumento18 páginasProcessos não-convencionais de usinagemLuiz AndréAinda não há avaliações

- Microestruturas de Aços e Ferros FundidosDocumento10 páginasMicroestruturas de Aços e Ferros FundidosNathália PiresAinda não há avaliações

- Seminario ExtrusãoDocumento26 páginasSeminario ExtrusãoRicardo Henrique L Silva100% (1)

- Processos não convencionais de usinagem: plasma, feixe de elétrons e jato d'águaDocumento3 páginasProcessos não convencionais de usinagem: plasma, feixe de elétrons e jato d'águaVictor HenriqueAinda não há avaliações

- Tema 2Documento21 páginasTema 2faizalAinda não há avaliações

- MetalografiaDocumento41 páginasMetalografiaAndre AlvesAinda não há avaliações

- Resumo MetalúrgiaDocumento10 páginasResumo Metalúrgiahil96Ainda não há avaliações

- Experimento - 2 - Parte 1 de 3 - MetalografiaDocumento9 páginasExperimento - 2 - Parte 1 de 3 - Metalografiajanainarocha_limaAinda não há avaliações

- Soldagem termoplásticosDocumento11 páginasSoldagem termoplásticosMatheus Souza100% (1)

- Análise metalográfica do aço AISI 1070Documento10 páginasAnálise metalográfica do aço AISI 1070AndréCampanharoGabrielAinda não há avaliações

- Extrusão - ApostilaDocumento11 páginasExtrusão - ApostilaDanielBianzenoAinda não há avaliações

- Processo de Soldagem Por DifusãoDocumento5 páginasProcesso de Soldagem Por DifusãoJosiLeo PereiraAinda não há avaliações

- Estiramento de metais na indústriaDocumento24 páginasEstiramento de metais na indústriaMoa CastroAinda não há avaliações

- Centro Federal de Educação Tecnológica Celso Suckow Da FonsecaDocumento11 páginasCentro Federal de Educação Tecnológica Celso Suckow Da FonsecaJoão PedroAinda não há avaliações

- Costura por fricção fundamentosDocumento9 páginasCostura por fricção fundamentosFerreiraCursosAinda não há avaliações

- Otimização Dos Processos de Produção Mecânica TRAB 01Documento7 páginasOtimização Dos Processos de Produção Mecânica TRAB 01Rafael BarrosAinda não há avaliações

- Materias AbrasivosDocumento12 páginasMaterias AbrasivosVivian CristinaAinda não há avaliações

- Relatório I - MacrografiaDocumento16 páginasRelatório I - MacrografiaJorge Dos SantosAinda não há avaliações

- Universidade Tecnológica Federal Do ParanáDocumento14 páginasUniversidade Tecnológica Federal Do ParanáVitor LastaAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Análise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerNo EverandAnálise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerAinda não há avaliações

- Práticas de JejumDocumento4 páginasPráticas de JejumAndré Silveira100% (1)

- Informática Questões Ab1Documento11 páginasInformática Questões Ab1DOMJOSCIAinda não há avaliações

- Casamento Músicas e LeiturasDocumento2 páginasCasamento Músicas e LeiturasAndré SilveiraAinda não há avaliações

- Papa Francisco JMJ RioDocumento104 páginasPapa Francisco JMJ RioadriasouzaAinda não há avaliações

- Numeração de Página e Criação de Sumário AutomáticoDocumento1 páginaNumeração de Página e Criação de Sumário AutomáticoAndré SilveiraAinda não há avaliações

- Traçagem e serramento: técnicas de ajustagemDocumento21 páginasTraçagem e serramento: técnicas de ajustagemFranklin Delano JuniorAinda não há avaliações

- Traçagem e serramento: técnicas de ajustagemDocumento21 páginasTraçagem e serramento: técnicas de ajustagemFranklin Delano JuniorAinda não há avaliações

- Guia de Beneficios Revisado 09 13Documento39 páginasGuia de Beneficios Revisado 09 13André SilveiraAinda não há avaliações

- Fala Assim Meu CoracaoDocumento1 páginaFala Assim Meu CoracaoAndré SilveiraAinda não há avaliações

- Práticas de JejumDocumento4 páginasPráticas de JejumAndré Silveira100% (1)

- Papa Francisco JMJ RioDocumento104 páginasPapa Francisco JMJ RioadriasouzaAinda não há avaliações

- Logistica QuestionarioDocumento1 páginaLogistica QuestionarioAndré SilveiraAinda não há avaliações

- Eliminação de Gauss e Decomposição LUDocumento62 páginasEliminação de Gauss e Decomposição LUHenrique Dellagnesi AzevedoAinda não há avaliações

- Métodos de decomposição LUDocumento5 páginasMétodos de decomposição LULion_VIIIAinda não há avaliações

- Roteiro 2Documento5 páginasRoteiro 2André SilveiraAinda não há avaliações

- Análise de Riscos em ProjetosDocumento35 páginasAnálise de Riscos em ProjetosjcledoAinda não há avaliações

- 2 Lista de Exercícios Resistencia Dos MateriaisDocumento6 páginas2 Lista de Exercícios Resistencia Dos MateriaisFábio SilvaAinda não há avaliações

- Análise experimental da perda de carga em condutosDocumento16 páginasAnálise experimental da perda de carga em condutosAnna LauraAinda não há avaliações

- Cables y Eslingas: Soluções de elevação e cabos de açoDocumento44 páginasCables y Eslingas: Soluções de elevação e cabos de açoSergioAinda não há avaliações

- Propriedades da matéria e reciclagem de plásticosDocumento4 páginasPropriedades da matéria e reciclagem de plásticosrosana_rozendo0% (1)

- TCC Jonatas Fritz Versao FinalDocumento101 páginasTCC Jonatas Fritz Versao FinalFelipe MacielAinda não há avaliações

- ABNT NBR 6494 Segurança Nos AndaimesDocumento5 páginasABNT NBR 6494 Segurança Nos AndaimesAntonio Fernando Navarro100% (3)

- Carlos Fini Astrologia Da ComplexidadeDocumento76 páginasCarlos Fini Astrologia Da Complexidadeajnmor100% (2)

- Evolução dos Modelos AtômicosDocumento7 páginasEvolução dos Modelos AtômicosRafaela Malta CarvalhoAinda não há avaliações

- Projeto de Sistema de Abastecimento de ÁguaDocumento3 páginasProjeto de Sistema de Abastecimento de ÁguaJoão Marcos Lopes0% (1)

- Adultos Fisica PDFDocumento152 páginasAdultos Fisica PDFRobin De La Perla100% (1)

- Memorial DescritivoDocumento2 páginasMemorial DescritivoRenato SeganfredoAinda não há avaliações

- Usi StarDocumento21 páginasUsi Starqualidade1fameqAinda não há avaliações

- Movimento uniforme: problemas resolvidosDocumento2 páginasMovimento uniforme: problemas resolvidosivan magalhaesAinda não há avaliações

- Método de Concentração em Meio DensoDocumento4 páginasMétodo de Concentração em Meio DensoLucas GouveiaAinda não há avaliações

- Permissão Trabalho Elétrico Baixa TensãoDocumento1 páginaPermissão Trabalho Elétrico Baixa TensãoMarcelo Camilo Machado Camilo100% (1)

- Treliças e método dos nósDocumento28 páginasTreliças e método dos nósPedro100% (1)

- Distribuição eletrônicaDocumento10 páginasDistribuição eletrônicaNei Silva100% (1)

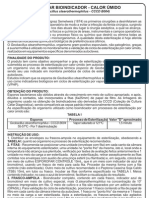

- Bioindicador calor úmidoDocumento2 páginasBioindicador calor úmidodavidvianaAinda não há avaliações

- Elementos de Navegação CosteiraDocumento56 páginasElementos de Navegação CosteirajoaotgilAinda não há avaliações

- Manual Berço CamaDocumento5 páginasManual Berço CamaedojapzAinda não há avaliações

- Como Funcionam As Fontes ChaveadasDocumento8 páginasComo Funcionam As Fontes ChaveadasReinaldo Oliveira100% (2)

- OndasDocumento35 páginasOndasMarcia CristinaAinda não há avaliações

- NBR 07367 NB 281 - Projeto e Assent Amen To de Tubulacoes de PVC Rigido para Sistemas de Esgoto SanitarioDocumento17 páginasNBR 07367 NB 281 - Projeto e Assent Amen To de Tubulacoes de PVC Rigido para Sistemas de Esgoto SanitarioJersé Messias100% (5)

- 1 - Arquitetura Naval PDFDocumento128 páginas1 - Arquitetura Naval PDFMarcelo Cardoso88% (8)

- Energia mecânica em sistemas conservativosDocumento13 páginasEnergia mecânica em sistemas conservativosDanielAinda não há avaliações

- Amplificadores Operacionais: Características e AplicaçõesDocumento12 páginasAmplificadores Operacionais: Características e AplicaçõesbrenilssonAinda não há avaliações

- Experiência de Oersted revela relação entre corrente elétrica e campo magnéticoDocumento6 páginasExperiência de Oersted revela relação entre corrente elétrica e campo magnéticoPesnesaAinda não há avaliações

- Apostila Alongamento de Cilios Técnica Fio A Fio PDFDocumento46 páginasApostila Alongamento de Cilios Técnica Fio A Fio PDFFlavia Vieira Vieira89% (46)

- Manual operação etiquetador 351Documento62 páginasManual operação etiquetador 351Rodrigo Muniz100% (1)