Escolar Documentos

Profissional Documentos

Cultura Documentos

Fuerzas corte metales

Enviado por

Julio Cesar Montoya DelgadoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Fuerzas corte metales

Enviado por

Julio Cesar Montoya DelgadoDireitos autorais:

Formatos disponíveis

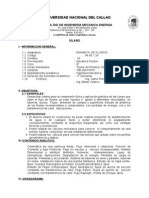

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

http://www.slideshare.net/erikagamboa/teora-del-corte

http://academic.uprm.edu/lrosario/page/4055_clases/corte1.htm

http://es.scribd.com/doc/86292519/9/Relaciones-de-fuerza-y-

Ecuacion-de-Merchant

http://www.fim.umich.mx/teach/jvillalon/notas/ecuaciones

%20Maquinado%202.pdf

FUNCIONES BASICAS DE LA FUERZA DE CORTE.

FUERZAS EN EL CORTE DE METALES.

Considerando las fuerzas que actan en la viruta durante el corte ortogonal,

las fuerzas que la herramienta aplica contra la viruta se pueden separar en dos

componentes mutuamente perpendiculares entre si:

1) Fuerza de friccin F. Es la fuerza de friccin entre la herramienta y la viruta

que resiste el flujo de la viruta a lo largo de la cara inclinada de la

herramienta.

Autor: Ing. Victoriano Snchez Valverde. 1

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

2) Fuerza normal a la friccin Fn. Es la fuerza perpendicular a la fuerza de

friccin. Los dos componentes se pueden usar para definir el coeficiente de

friccin entre la herramienta y la viruta:

n F

F

La fuerza de friccin y la fuerza normal se pueden sumar vectorialmente para

formar una fuerza resultante F, la cual se orienta en un ngulo de friccin. El

ngulo de friccin se relaciona con el coeficiente de friccin de la siguiente

manera:

= tan

Adems de las fuerzas de la herramienta que actan sobre la viruta, el trabajo

impone dos componentes de fuerza sobre la viruta:

3) Fuerza de cizallamiento o cortante F

s

. Es la fuerza que causa la

deformacin del corte que ocurre en el plano de cizallamiento o corte.

4) Fuerza normal de cizallamiento F

ns

. Es la fuerza normal a la fuerza de

cizallamiento o cortante:

Con base en la fuerza de corte podemos definir el esfuerzo cortante que acta a

lo largo del plano de corte entre el trabajo y la viruta:

As

Fs

t

(1)

Donde A

s

= rea del plano del corte, esta se puede determinar como:

sen

b . e

A

sen

A

A

S

S

C

S

Donde:

Ac = rea no deformada.

e

S

= espesor deformado.

b. = ancho de la viruta.

Sen = direccin del ngulo de cizallamiento.

El esfuerzo cortante determinado por la ecuacin (1) representa el nivel de

esfuerzo requerido para realizar la operacin del maquinado. En principio, este

esfuerzo es igual al esfuerzo cortante del material de trabajo bajo las

consideraciones en las que ocurre el corte.

La suma vectorial de las componentes de las fuerzas F

s

y F

sn

, da por

resultado la fuerza resultante F. Para que las fuerzas que actan sobre la viruta

estn balanceadas, la fuerza equivalente F debe ser igual en magnitud, pero en

direccin opuesta y colineal con la resultante F.

Ninguna de las cuatro fuerzas componentes F, Fn, F

s

y F

sn

pueden medirse

directamente en una operacin de maquinado. Sin embargo, es posible

instrumentar en la herramienta de corte un dispositivo de medidor de fuerzas

llamado dinammetro, de manera que pueda medirse directamente las dos

fuerzas en componentes adicionales. Estos dos componentes actan sobre la

herramienta:

5) Fuerza de corte F

c

. Es la fuerza que va en direccin del corte, la misma

direccin de la velocidad de corte Vc y el avance a.

6) Fuerza de empuje F

L

. Es la fuerza que va en direccin de e

o

es perpendicular

a la fuerza de corte.

La fuerza de corte y la fuerza de empuje se muestran en la figura. Junto con

la fuerza resultante F. La direccin respectiva de estas fuerzas es conocida, as

Autor: Ing. Victoriano Snchez Valverde. 2

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

que los transductores de fuerza en el dinammetro pueden alinearse en

concordancia.

Tomando como base las fuerzas que pueden calcularse, es posible derivar

las ecuaciones para relacionar los cuatro componentes de la fuerza que no

pueden medirse. Usando el diagrama de fuerzas de la figura, se pueden definir

las siguientes relaciones trigonomtricas:

F = F

c

sen + F

L

Cos

Fn = F

c

Cos + F

L

sen

F

s

= F

c

Cos + F

L

sen

F

ns

= F

c

sen + F

L

Cos

Si la fuerza de corte y la fuerza empuje son conocidas, se pueden usar

estas cuatro ecuaciones para calcular estimaciones de la fuerza cortante, la

fuerza de friccin y la fuerza normal a la de friccin, y con base en estos

estimados se pueden determinar el esfuerzo cortante y el coeficiente de friccin.

Ntese que en el caso especial del corte ortogonal, cuando el ngulo de

ataque = 0, las primeras ecuaciones anteriores se reducen a F = F

L

y Fn = F

c

,

respectivamente. Entonces en este caso especial, la fuerza de friccin y su fuerza

normal podran ser directamente medidas por el dinammetro.

La Ecuacin de Merchant.

Razn de corte:

Una relacin importante en el corte de metal fue derivada por Eugene

Merchant. La derivacin est basada en la suposicin del corte ortogonal, pero su

validez general se extiende a operaciones de maquinado en tres dimensiones.

Merchant empez con la definicin de esfuerzo cortante, expresado mediante la

siguiente relacin:

sen

e

cos . F cos . F

s

L C

s

Se sugiere, que entre los ngulos posibles que emanan del borde cortante

de la herramienta donde puede ocurrir la deformacin de corte, hay un ngulo

que predomina. En este ngulo, el esfuerzo cortante es justamente igual a la

resistencia al corte del material de trabajo, y por esta causa la deformacin

cortante ocurre a este ngulo. El esfuerzo cortante

t

en la ecuacin con respecto

al , e igualando la derivada a cero. Resolviendo para , obtenemos la relacin

llamada ecuacin de Merchant:

2 2

45

+

Una de las suposiciones en que se basa la ecuacin de Merchant, es que la

resistencia al corte del material de trabajo es una constante a la que no le afecta

la velocidad de deformacin, la temperatura y otros factores. Dado que estas

suposiciones no corresponden a las operaciones prcticas de maquinado, debe

considerarse ms como una relacin aproximada entre sus trminos que un

enunciado matemtico preciso.

TEORA DE FORMACIN DE LA VIRUTA

La geometra de la mayora de las operaciones de maquinado prctico es

algo complejas. Se dispone de un modelo simplificado del maquinado que

desprecia muchas de las complejidades geomtricas y describe la mecnica de

Autor: Ing. Victoriano Snchez Valverde. 3

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

los procesos con buena precisin. Se llama modelo de corte ortogonal. Aun

cuando un proceso real de maquinado es tridimensional, el modelo ortogonal

tiene solamente dos dimensiones que juegan un papel activo en el anlisis.

Modelo del corte ortogonal.

El corte ortogonal usa por definicin de una herramienta en forma de cua,

en la cual el borde cortante es perpendicular a la direccin de la velocidad de

corte. Al presionar la herramienta contra el material se forma una viruta por

deformacin cortante a lo largo de un plano llamado plano de corte, ste forma

un ngulo con la superficie de trabajo. Solamente el afilado borde de corte de la

herramienta hace que ocurra la falla del material, como resultado, la viruta se

separa del material original. El material se deforma plsticamente a lo largo del

plano de corte, por consiguiente, durante el maquinado se realiza el grueso del

trabajo de corte.

La herramienta para corte ortogonal tiene solamente dos elementos

geomtricos, el ngulo de ataque y el ngulo del claro o de incidencia. Como se

indic previamente, el ngulo de ataque determina la direccin en la que fluye

la viruta formada en la parte de trabajo, y el ngulo del claro provee un claro

pequeo entre el flanco de la herramienta y la superficie de trabajo recin

generada.

Durante el corte, el borde cortante de la herramienta se coloca a vierta

distancia por debajo de la superficie original del trabajo. sta corresponde al

espesor de la viruta antes de su formacin e

s

al formar la viruta a lo largo del

plano de corte incrementa su espesor a e

c

. La relacin de e

s

a e

c

se llama razn de

corte de la viruta (o simplemente relacin de viruta) r

C

.

ec

e

r

S

C

Como el espesor de la viruta despus del corte siempre es mayor que el

espesor correspondiente antes del corte, la relacin de viruta siempre ser menor

a <1.

Adems de e

s

, el corte ortogonal tiene una dimensin de anchura b, como

se muestra en la figura, aun cuando esta dimensin no contribuye mucho al

anlisis en el corte ortogonal. La geometra del modelo de corte ortogonal nos

permite establecer una relacin importante entre el espesor de la viruta, el

ngulo de ataque y el ngulo del plano de corte. Sea ls la longitud del plano de

corte.

Podemos hacer la sustitucin e

s =

l

s sen

y

e

c =

ls

cos

(

-

).

Con un artificio matemtico, puede determinarse de la siguiente manera:

Autor: Ing. Victoriano Snchez Valverde. 4

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Sen . r

Cos . r

Tg

C

C

1

Formacin real de viruta.

Debemos observar que hay diferencias entre el modelo ortogonal y el

proceso de maquinado real. En primer lugar, el proceso de deformacin cortante

no ocurre sobre un plano. Si el corte tuviera lugar a travs de un plano, ello

implicara que la accin de corte debera ocurrir instantneamente al pasar a

travs del plano, en lugar de hacerlo en un periodo de tiempo finito (aunque

breve). Para el material que se comporta en forma real, la deformacin cortante

debe ocurrir dentro de una zona delgada de corte, ms que en un plano de

espesor cero. ste es el modelo ms realista del proceso de deformacin al corte

en maquinado. Los experimentos de corte de metal han demostrado que el

espesor de la zona de corte es solamente de pocas milsimas de in. Como la zona

de corte es tan delgada, en la mayora de los casos no hay mucha prdida de

precisin si se supone como un plano.

En segundo lugar, adems de la deformacin al corte que ocurre en la zona

de corte, ocurre otra accin de corte en la viruta despus de haber sido formada.

Nos referiremos al corte adicional como corte secundario, para distinguirlo del

corte primario. El corte secundario resulta de la friccin entre la viruta y la

herramienta al deslizarse a lo largo de la cara inclinada de la herramienta. Su

efecto aumenta con incremento de la friccin entre la herramienta y la viruta. Las

zonas de corte primario y secundario.

En tercer lugar, la formacin de viruta depende del tipo de material que se

maquina y de las condiciones de corte de la operacin. Se pueden distinguir tres

tipos bsicos de viruta.

a) Viruta discontinua. Cuando se maquinan materiales relativamente

frgiles (por ejemplo, hierro fundido) a bajas velocidades de corte, la

viruta se forma frecuentemente en segmentos separados. Eses tiende

a impartir una textura irregular a la superficie maquinada. Una alta

friccin herramienta viruta y los avances y profundidades grandes de

corte promueven la formacin de este tipo de viruta.

b) Viruta contina. Cuando se cortan materiales de trabajo dctiles a

velocidades altas con avances y profundidades pequeos se forman

virutas largas y continuas. Cuando se forma este tipo de viruta se

obtiene un buen acabado de la superficie. Un borde cortante bien

afilado en la herramienta y una baja friccin herramienta viruta

propician la formacin de virutas continuas.

c) Viruta contina con acumulacin en el borde. Cuando se

maquinan materiales dctiles a velocidades bajas o medidas, la

friccin entre la herramienta y la viruta tiende a causar la adhesin de

porciones de material de trabajo en la cara inclinada de la

herramienta. Esta formacin se llama acumulacin en el borde. La

formacin de esta acumulacin es de naturaleza cclica; se forma y

crece, luego se vuelve inestable y se rompe. Gran parte de la

acumulacin de desecho se la lleva la viruta. Sin embargo, algunas

porciones pueden incorporarse a la superficie de trabajo recin

formada, ocasionando que la superficie se vuelva rugosa.

Autor: Ing. Victoriano Snchez Valverde. 5

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

TEORA DEL MAQUINADO DE METALES

El maquinado es un proceso de manufactura en el cual se usa una

herramienta de corte para remover el exceso de material de una parte de trabajo,

de tal manera que el material remanente sea la forma de la parte deseada. La

accin predominante del corte involucra la deformacin cortante del material de

trabajo para forma una viruta; al removerse la viruta, queda expuesta una nueva

superficie.

El maquinado es uno de los procesos ms importantes de manufactura. La

Revolucin Industrial y el crecimiento de las economas basadas en la

manufactura de todo el mundo se pueden describir en gran parte por el desarrollo

de varias operaciones de maquinado.

- El maquinado se puede aplicar a una amplia variedad de materiales de

trabajo. Prcticamente todos los metales slidos se pueden maquinar. Los

plsticos y los compuestos plsticos se pueden cortar tambin por

maquinado. Los cermicos presentan dificultades debido a su alta dureza y

fragilidad; sin embargo, la mayora de los cermicos se pueden cortar

exitosamente mediante procesos de maquinado abrasivo.

- El maquinado se puede usar para generar cualquier forma geomtrica

regular, como superficies planas, agujeros redondos y cilindros.

Combinando varias operaciones de maquinado en secuencia se pueden

producir formas de complejidad y variedad ilimitada.

- El maquinado puede producir dimensiones con tolerancias muy estrechas

de menos de 0.0001in. (0.025) mm. Es ms preciso que muchos otros

procesos.

- El maquinado es capaz de crear acabados superficiales muy tersos que

pueden llegar a ser mejores que acabados an.

Debido a sus caractersticas, el maquinado se realiza generalmente

despus de otros procesos de manufactura como fundicin o deformacin

volumtrica (por ejemplo, forjado y estirado de barras). Otros procesos crean la

forma general de la parte y el maquinado produce la geometra final, las

dimensiones y el acabado.

PANORAMA GENERAL DE LA TECNOLOGA DE MAQUINADO.

El maquinado no es solamente un proceso, sino una familia de procesos. La

caracterstica comn es el uso de una herramienta de corte que forma una viruta,

la cual se remueve de la parte de abajo. Para realizar la operacin, se requiere

movimiento relativo entre la herramienta y el material de trabajo. Este

movimiento relativo se logra en la mayora de las operaciones de maquinado por

medio de un movimiento primario, llamado la velocidad, y un movimiento

secundario, denominado el avance. La forma de la herramienta y su penetracin

en la superficie del trabajo, combinan con estos movimientos, produce la forma

deseada de la superficie resultante del trabajo.

Tipos de operaciones de maquinado

Hay muchas clases de operaciones de maquinado, cada una de las cuales

es capaz de generar un acierta geometra y textura superficial. Es apropiado

identificar y definir los tres tipos ms comunes: torneado, taladrado, y fresado.

Autor: Ing. Victoriano Snchez Valverde. 6

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

En el torneado se usa una herramienta de corte con un borde cortante

simple destinado a remover material de una pieza de trabajo giratoria para dar

forma a un cilindro.

El taladro se usa para crear un agujero redondo. Eses se realiza

generalmente con una herramienta rotatoria que tiene dos filos cortantes. La

herramienta avanza en una direccin paralela a su eje de rotacin dentro de la

parte de trabajo para formar el agujero redondo.

En el fresado, una herramienta rotatoria con mltiples filos cortantes se

mueve lentamente sobre el material para generar un plano o superficie recta. La

direccin del movimiento de avance es perpendicular al eje de rotacin. El

movimiento de velocidad lo proporciona la fresa rotatoria. Hay varias formas de

fresado, siendo las dos bsicas el fresado perifrico y el fresado de frente o

normal.

Adems del torneado, el taladrado y el fresado, existen otras operaciones

convencionales que incluyen perfilado, cepillado, escariado y aserrado. Otro

Autor: Ing. Victoriano Snchez Valverde. 7

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

grupo de procesos frecuentemente incluidos en la categora del maquinado, son

aquellos que utilizan abrasivos para cortar materiales. Estos procesos incluyen

esmerilado y operaciones similares que se usan comnmente para lograr

acabados superficiales superiores de la parte de trabajo.

La herramienta de corte.

Una herramienta de corte tiene uno o ms filos cortantes. El filo cortante

sirve para separa una viruta del material de trabajo. Ligadas al filo cortante hay

dos superficies de la herramienta: la superficie de ataque y el flanco o superficie

de incidencia. La superficie de ataque que dirige el flujo de la viruta resultante se

orienta en cierto ngulo, llamado ngulo de ataque a.. El ngulo se mide con

respecto a un plano perpendicular a la superficie del trabajo. El ngulo d ataque

puede ser positivo, o negativo como en la parte. El flanco de la herramienta

provee un claro entre la herramienta provee un claro entre la herramienta y la

superficie del trabajo recin generada, de esta forma protege a la superficie de la

abrasin que pudiera degradar el acabado. Esta superficie del flanco o de

incidencia se orienta en un ngulo llamado ngulo de incidencia o de relieve.

Es muy importante el diseo de la herramienta debido al rudo ambiente en

el que opera. Debe tener la geometra apropiada para cortar efectivamente el

material y debe hacerse de un material que sea ms duro que el material de

trabajo.

En la prctica, la mayora de las herramientas de corte tiene geometras

ms complejas. Hay dos tipos bsicos Herramientas de punta sencilla y (b)

herramientas de mltiples filos cortantes. Una herramienta de una sola punta

tiene un filo cortante y se usa para operaciones como el torneado. Una geometra

tpica para una herramienta de punta simple. Adems de las caractersticas de la

herramienta, mostradas en las figuras previas, hay un punes de la herramienta de

la cual deriva su nombre de herramienta cortante. Durante el maquinado la punta

de la herramienta penetra bajo la superficie original del trabajo. La punta est

generalmente redondeada en cierto radio llamado el radio de la nariz.

Las herramientas de mltiples filos cortantes tienen ms de un borde de

corte y generalmente realizan su movimiento respecto a la parte de trabajo

mediante rotacin. El taladrado y el fresado usan herramientas rotatorias de

mltiples filos cortantes. Existe una gran variedad en estas herramientas y sus

geometras. Muestra una fresa helicoidal que se usa en fresado perifrico. Aunque

la forma es bastante diferente de la herramienta de punta simple, muchos de los

elementos de la geometra son similares.

PRINCIPIOS FUNDAMENTALES DE LA FUERZA DE CORTE

FUERZA DE CORTE

Para cortar la viruta es necesario aplicar una fuerza determinada denominada

como fuerza de corte.

Autor: Ing. Victoriano Snchez Valverde. 8

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

La determinacin de la fuerza de corte es fundamental para los

constructores de las mquinas, con el fin de dotarles de los elementos adecuados

para soportarlos sin deformaciones excesivas. Por parecida razn tiene

importancia para los fabricantes de herramientas.

Tambin el usuario de las mquinas y herramientas debe conocer estos

esfuerzos y, sobre todo, saber cmo pueden reducirse al mnimo, con una

utilizacin racional.

El problema no es sencillo, ya que son muchas las variables que

intervienen y sus interdependencias no son constantes. Intentaremos simplificar

el problema hasta lmites aceptables, de cara a tener unos conceptos claros y que

sirvan para sacar unas consecuencias prcticas.

FUERZA ESPECFICA DE CORTE

Uno de los factores que ms influye en la fuerza de corte es la seccin de la

viruta, es decir, los milmetros cuadrados que tienen la seccin de la viruta,

cortada y su forma y la relacin entre su espesor y su ancho.

La fuerza que se necesita para cortar una viruta de 1mm

2

y con una

relacin determinada entre su espesor e y su longitud l (de la figura), se llama

fuerza especfica o fuerza unitaria de corte.

La fuerza de corte puede considerarse como la resultante de las tres que se

representan en la figura, a saber:

Fuerzas originadas en el corte:

Autor: Ing. Victoriano Snchez Valverde. 9

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

F

c

= fuerza de corte que se opone a la fuerza principal y tiene direccin bsica

tangente a la superficie mecanizada.

F

a

= fuerza de avance que se opone a la fuerza de avance y tiene la misma

direccin de avance de la mesa que transporta la herramienta.

F

P

= fuerza de penetracin radial, es perpendicular a la superficie cortada, y es

la que tiende a mantener en contacto a la herramienta y pieza.

F = fuerza resultante o total de la cargas.

Anlisis de la fuerza de corte.

Para el anlisis y estudio real de estas fuerzas de corte emplean aparatos

que aprovechan varios principios o leyes fsicas; los ms fiables son los

elctricos(A), pero tambin se emplean mecnicos (B), neumticos(C) e

hidrulicos (D).

Aparatos para medir la fuerza de corte: A, elctrico; B, mecnico; C, neumtico,

D, hidrulico.

FUERZA DE CORTE

Para simplificar los clculos, la fuerza de corte F

c

, puede expresarse por:

C c

K a p F

p = profundidad de corte, en mm.

a = avance/rev, en mm/rev.

Kc = Presin especfica del corte, en Kgf/mm

2

Los valores de Kc se han obtenido por experimentacin y se hallan

recopilados en tablas, segn los diversos constructores y autores.

Estos valores Kc estn muy influenciados por las condiciones de ensayo, as

que no hay que extraarse que haya diferencias, incluso notables, entre diversos

autores.

Autor: Ing. Victoriano Snchez Valverde. 10

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Autor: Ing. Victoriano Snchez Valverde. 11

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Relacin entre los componentes de las fuerzas de corte

Los valores que se calculan suelen ser una relacin de la fuerza principal de

corte F

c

; para los otros componentes se pueden tomar las relaciones:

3 5 . 2 5

c c c

a

F

o

F

Fp y

F

F

Y, si quiere tomarse en cuenta la seccin de la viruta, puede emplearse el

grfico de la siguiente figura:

Factores que influyen en la fuerza especfica de corte

Ya se ha dicho que son muchos los factores que influyen en el valor de la

fuerza de corte. Tampoco estn completamente de acuerdo los diversos autores,

sobre como influye cada uno de ellos. Intentaremos hacer un resumen de los

criterios ms acordes y que sirvan para dar unas orientaciones prcticas.

Influencia de la velocidad de corte

Segn la mayora de investigadores, la velocidad tiene poca importancia en la

fuerza de corte.

Autor: Ing. Victoriano Snchez Valverde. 12

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Influencia de la seccin de la viruta

Tambin hay unanimidad en admitir qu es lo que ms influye, pero no

estn tan acordes en cmo influye.

Algunos investigadores como Kronenberg, calculan la fuerza especfica en

funcin de la seccin de la viruta, pero prescindiendo de la relacin entre

profundidad y avance.

La frmula de Kronenberg es:

fe

E

fe

c

A

C

K

/ 1

En el cual:

K

c

= Presin especfica de corte (para 1mm

2

de seccin) Kgf/mm

2

A = Seccin de la viruta = p. a (mm

2

).

C

fe

y E

fe

= Coeficientes que dependen del material cortado y de la forma de

la herramienta especialmente del ngulo de desprendimiento.

Los valores C

fe

se hallan en la tabla que se muestra a continuacin, y para

facilitar los clculos en la siguiente tabla se dan los valores de

fe

E

A

M

/ 1

1

con lo

que la frmula de Kronenberg quedara as:

M C K

fe c

Valores de C

fe

en Kgf/mm

2

ngulo

de

desprendi

-miento

en

grados

Acero

Resistencia en kg/mm

2

Fundicin

Dureza Brinell en

kg/mm

2

50 60 70 80 100 140 180

5

10

15

20

25

30

263

254

245

235

225

215

301

291

280

270

258

246

340

329

317

304

291

278

380

367

354

340

325

310

78.5

75.0

71.5

58.0

64.0

60.5

91.0

87.0

82.5

78.2

74.0

69.3

100

95.5

91.5

86.5

82.0

76.6

Valores de M

Autor: Ing. Victoriano Snchez Valverde. 13

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Seccin de

la viruta en

(mm

2

)

A

Acero

Fundicin

2

3

4

5

10

15

20

2

3

4

5 10 15 20

fe

E

A

M

/ 1

1

0.8

75

0.8

00

0.7

75

0.7

20

0.6

40

0.5

86

0.5

60

0.9

00

0.8

66

0.8

25

0.8

00

0.7

30

0.6

93

0.6

60

Influencia de los ngulos de funcionamiento

Los ngulos de las herramientas tienen tambin su influencia en el valor de la

fuerza de corte, principalmente el de desprendimiento y el de desviacin de la

arista principal.

Influencia del ngulo de desprendimiento

Si se aumenta el ngulo de desprendimiento, disminuye la fuerza de

corte.

Para aceros de distintas resistencias a la traccin, puede emplearse la

siguiente frmula:

) 15 .( . 03 . 0 . 15 . 4 76 Kc

S S

+

S

= Carga de rotura a la traccin en kgf/mm

2

= ngulo de desprendimiento en grados.

Influencia del ngulo de posicin

Autor: Ing. Victoriano Snchez Valverde. 14

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

El ngulo de posicin tiene influencia distinta en los varios

componentes en la fuerza de corte; as, las fuerzas F

c

, F

L

disminuyen al aumentar

el ngulo G, mientras F

a

aumenta.

El grfico de la figura siguiente, nos muestra la relacin de los

componentes de la fuerza de corte para un acero de F

R

= 85 kgf/mm

2

, que puede

dar una idea de como variar para otros materiales.

VELOCIDAD DE CORTE, POTENCIA. Y TIEMPOS DE MECANIZADO

Una cuestin preocupante

para todos los investigadores, que

han estudiado el corte de los

metales, ha sido encontrar las

causas que producen la limitacin en

la velocidad de corte y las que

producen el desgaste de la

herramienta, as como la serie de

fenmenos que se producen en

esta importante actividad humana,

para saber como actuar sobre

ellos, a fin de lograr una mayor

productividad.

Para mantener la

herramienta en contacto con la

pieza y que sea capaz de producir el

arranque de viruta, es necesario

dotarla, al menos, de dos

movimientos distintos: el

movimiento propiamente de

trabajo o corte y el de avance.

La mquina herramienta ha sido el medio de que el hombre se ha valido

para lograr eficazmente estos movimientos, combinndolos adecuadamente.

Desde el principio se vio la importancia de la velocidad de corte, pues el

tiempo necesario para mecanizar una superficie o arrancar una cantidad de viruta

es inverso a esta velocidad; pronto se descubrieron dos problemas: 1. que no

todos los materiales se trabajan con igual facilidad; 2. que la herramienta se

desgasta de muy diversa manera, al variar las circunstancias de corte. Estos dos

problemas an no han encontrado cumplida solucin hasta el momento, a pesar

de los grandes progresos realizados.

1.2 ANALISIS DE CORTE

PRINCIPALES FUNDAMENTOS DE LA FUERZA DE CORTE

Autor: Ing. Victoriano Snchez Valverde. 15

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Mecanizado.- es el proceso de manufactura que se realiza en el arranque de

viruta por medio de herramientas previamente afilados, en funcin de la forma y

tipo de trabajo.

a) Ventajas:

- Mayor precisin.

- Mejor acabado superficial.

b) Desventajas:

- Desperdicio de material.

- Utilizacin de mquinas costosas.

- Empleo de mayor tiempo.

Formacin de la viruta: El proceso de corte tiene lugar para el arranque del

material en forma de virutas, las cuales debido al adecuado movimiento entre la

pinza de trabajo y la herramienta se desliza a lo largo de la superficie de

desprendimiento.

o borde cortante

es a la arista que

resulta de la interseccin de la superficie de desprendimiento y la superficie de

incidencia.

ANGULOS DE CORTE:

= Angulo de incidencia; formado por la superficie generada y la superficie

de incidencia. Su finalidad es la de evitar el rozamiento entre la herramienta

y la superficie generada.

= Angulo de filo de la herramienta; formado por la superficie de

desprendimiento y la superficie de incidencia.

= Angulo de ataque; formado por la superficie de desprendimiento y la

normal a la superficie generada. Puede tomar valores positivos y negativos;

tiene influencia con la fuerza de corte y es fundamental en el anlisis de la

teora de corte.

+ + = 90

= Angulo de Corte; es la suma de los ngulos de filo y de incidencia.

= +

Autor: Ing. Victoriano Snchez Valverde. 16

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Influencia del ngulo de desprendimiento en el ataque.

El corte de la viruta ejerce, sobre la superficie de ataque, una fuerza de

friccin y otra normal, generndose como consecuencia ngulos positivo y

negativo como se muestra en la figura.

ANLISIS DEL NGULO TRABAJO:

Caso del ngulo positivo:

Fy = Fny Ffy.

Aplicando ngulos de ataque.

Fy = Fny Ffy = Fn. Sen Ff. Cos

Si la fuerza de friccin:

Ff = Fn. f = Fn. tg, siendo f el factor de la friccin y el ngulo de rozamiento;

sustituyndose se tiene:

Fy = Fny Ffy = Fn. Sen Fn. tg .Cos = Fn. Cos (Cos /Sen tg ).

Autor: Ing. Victoriano Snchez Valverde. 17

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fy = Fn. Cos (tg tg ).

Si el ngulo es pequeo o nulo, el coeficiente de rozamiento es grande,

resultara el parntesis negativo y, por tanto, la fuerza Fy ser negativa y tendera

a deformarse la pieza.

TIPOS DE VIRUTA

La viruta es la consecuencia del proceso de corte y puede producirse en

diferentes formas dependiendo de:

a) La calidad del material.

b) La forma de la herramienta.

c) Los ngulos de incidencia, filo y corte.

d) La velocidad de corte.

e) La velocidad de avance.

f) La profundidad de pasada.

g) El lubricante.

CLASIFICACION DE LA VIRUTA

1.- Viruta contina:

Es comn en el mecanizado de materiales dctiles, a altas velocidades de

corte. Es el tipo de viruta deseable debido a que proporciona un mejor acabado

superficial. Se obtiene mediante el cizallamiento del material de trabajo y el

deslizamiento de la viruta sobre la cara de la herramienta de corte.

2.- Viruta contina de filo recrecido:

Bajo ciertas condiciones, la friccin entre la herramienta y la viruta es lo

suficientemente grande como para que la viruta se suelde a la cara de la

herramienta, este material incrementa la friccin existente y es conocido como

filo recrecido. Se produce debido a la alta resistencia al deslizamiento de la

viruta sobre la superficie de desprendimiento. Es una caracterstica de los

materiales dctiles trabajados a baja velocidad. Las partculas del borde recrecido

son arrastradas continuamente por la superficie trabajada provocando un

deficiente acabado superficial y desgaste rpido de la herramienta. El filo

recrecido posee mayor dureza que el material del que proviene, debido a la

deformacin.

3.- Viruta discontinua:

Se presenta en forma de fragmentos. Es caracterstico de los materiales

frgiles, pero tambin se pueden originar al trabajar materiales dctiles a bajas

velocidades. Cuando se produce en materiales frgiles se requiere un bajo

consumo de potencia y se obtiene una vida de duracin razonable para la

herramienta, caso contrario ocurre en materiales dctiles, presenta un acabado

superficial pobre y un rpido desgaste de la herramienta.

Autor: Ing. Victoriano Snchez Valverde. 18

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

PROCESO DE CORTE

En todas las operaciones de corte de materiales puede considerarse que la

herramienta pose forma de cua y su movimiento esta restringido con respecto a

la pieza de tal manera que una capa de material es removida en forma de viruta.

El caso general de corte es conocido como corte oblicuo, en el cual varia

el ngulo de ataque y se estira en el espacio por lo que se trabajara en tres

dimensiones.

CORTE ORTOGONAL

Se le considera cuando el filo con la direccin del corte forman un ngulo

de 90. Es decir se simplifica el caso de corte a dos dimensiones. Se supone que

el comportamiento es igual en todos los puntos a lo largo de la viruta. La longitud

del filo debe ser mayor que el ancho de la superficie a trabajar a fin de evitar la

influencia de los extremos. Luego de cada pasada la herramienta recibe una

alimentacin vertical igual a la profundidad de pasada, la cual debe ser pequea

en proporcin al ancho del trabajo (modelos de capa delgada).

Modelos de capa delgada:

a) Efectan el estudio de la deformacin sobre un plano llamado de cizallamiento

().

b) Explican mejor los fenmenos cuando se trabajan a altas velocidades de corte.

Se observa experimentalmente que el ancho de la viruta no sufre mayor

variacin, pero su espesor no es igual al espesor de la profundidad de pasada

Autor: Ing. Victoriano Snchez Valverde. 19

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

sino es mayor y en consecuencia su longitud es menor que la longitud recorrida

por la herramienta.

El material se deforma por cizallamiento en una zona que es considerado como

"el plano de cizallamiento". El cual forma un ngulo () con la superficie

generada.

El ngulo de cizallamiento ():

Es el ms importante en el proceso de corte. A igualdad de profundidad de

pasada: cuando el ngulo de cizallamiento disminuye el espesor de la viruta

aumenta, as como la superficie de cizallamiento; por lo tanto se necesitar una

fuerza mayor para el desprendimiento de la viruta.

En donde:

= Angulo de cizallamiento.

l

s

= Longitud del plano de cizallamiento.

e

c

= e

1

=Espesor de la viruta no deformada.

e

S

= e

2

= Espesor de la viruta deformada.

b. = Ancho de la viruta.

ANALISIS DE LAS FUERZAS DEL MECANIZADO:

Considerando viruta contina y corte ortogonal:

F = Fuerza resultante.

F

c

= Fuerza de corte.

F

t

= Fuerza de empuje.

F

s

= Fuerza de cizallamiento.

F

ns

= Fuerza normal al plano de cizallamiento.

F

f

= Fuerza de friccin.

F

nf

= Fuerza normal de friccin.

Autor: Ing. Victoriano Snchez Valverde. 20

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Donde: F

c

y F

t

, se miden experimentalmente en el laboratorio.

Del grfico obtenemos:

Sen F Cos F F

t c s

Cos F Sen F F

t c ns

+

Cos F Sen F F

t c f

+

Sen F Cos F F

t c n

) ( Cos F F

r c

) ( + Cos F F

r s

Sen F F

r f

= Coeficiente aparente medio de friccin.

tg F F

F tg F

Sen F Cos F

Cos F Sen F

F

F

tg

t c

t c

t c

t c

n

f

+

= ngulo medio de friccin en la cara de la

herramienta

Resistencia media de cizallamiento del

material (

s

)

l

s

= Longitud del plano de

cizallamiento.

e

c

= Espesor de viruta no

deformada.

e

o

= Espesor de la viruta

deformada.

a

w

= Ancho de la viruta.

= ngulo de cizallamiento

A

s

= rea de cizallamiento.

A

c

= rea de la viruta no

deformada.

Autor: Ing. Victoriano Snchez Valverde. 21

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

w s s

a l A

Sen A A

c s

/

Sen

A

Sen F Cos F

A

F

c

t c

s

s

s

) (

Esfuerzo normal o de compresin (

n

)

Sen

A

Cos F Sen F

A

F

C

t c

s

n

n

+

) (

Razn de Corte (r

c

)

Es la relacin de espesores de la viruta antes y despus de realizado el

mecanizado. Considerando el ancho de la viruta constate, se tiene que el ancho

de la viruta (a

o

) por su longitud (l

o

) deber ser igual al producto al producto del

espesor de la viruta no deformada (a

c

) por la longitud recorrida por la

herramienta (l

c

).

S S c c

l e l e

1

t / l

t / l

e

e

r

c

S

S

c

c

c

o

c

V

V

r

V

o

= Velocidad de flujo de viruta.

V

c

= Velocidad de corte.

Determinacin del ngulo de cizallamiento ()

De la figura, obtenemos:

Sen

a

l

c

s

) (

Cos

e

l

S

s

Igualando las expresiones anteriores,

obtenemos:

S

c

e

e

Cos

Sen

) (

c

S

c

r

e

e

Sen Sen Cos Cos

Sen

+

Sen Sen Sen r Cos Cos r

c c

+

Sen Sen r Cos Cos r

c c

) 1 (

Autor: Ing. Victoriano Snchez Valverde. 22

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

'

) 1 (

tg

) 1 (

tg

Sen r

Cos r

Arc

Sen r

Cos r

c

c

c

c

: Se obtiene experimentalmente (microscopio protector), mediante: el

congelamiento de la viruta a alta velocidad.

Clculo del espesor de la viruta deformada:

b es l W

S

b e

l

W

S

S

w

o

p

a

Donde:

W = Peso de la viruta. (grf) (lbf)

= Peso especfico. (grf/cm

3

)

= Peso de viruta por unidad de longitud. (grf/m)

b.

= ancho de la viruta (mm)

TEORA DEL MODELO DE ERNST Y MERCHANT

Se determina el ngulo de cizallamiento a partir de las siguientes premisas

simplificadoras:

1. El corte es ortogonal, es decir, la deformacin ocurre en dos direcciones y no

existe flujo lateral de viruta.

2. La viruta esta adherida a la herramienta y existe contacto solo en la superficie

de ataque.

3. La viruta es continua, sin filo recrecido.

4. La deformacin plstica ocurre solamente en el plano de cizallamiento.

5. Los esfuerzos en el plano de cizallamiento estn uniformemente distribuidos.

6. La resistencia (esfuerzo) de cizallamiento del material es una constante.

La teora de Merchant supone que el ngulo de cizallamiento (), asume un

valor que hace que el trabajo requerido para el corte sea el mnimo. Como la

fuerza de corte es la nica que realiza trabajo y es proporcional al trabajo, se

puede deducir que es equivalente a encontrar un valor de, para hacer mnimo el

valor de la fuerza de corte (F

c.

):

0

d

dF

c

Sabemos:

) ( Cos F F

r c

) ( + Cos F F

r s

De las expresiones anteriores:

) (

) (

+

Cos

Cos

F F

s c

Autor: Ing. Victoriano Snchez Valverde. 23

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Adems:

Sen

A

A F

c s

s s s

Reemplazando:

) (

) (

Cos Sen

Cos

A F

c s c

Derivando F

c.

en funcin de:

0

) (

) ( ) (

) (

2 2

'

+

+ + +

Cos Sen

Cos Cos Sen Sen

Cos A

d

dF

c s

c

Cos (2 + - ) = 0 2 + - = 90

) (

2

1

4

La existencia del plano de cizallamiento es muy discutido,

experimentalmente se ha podido apreciar ciertas diferencias con la prediccin

terica, sin embargo ello no implica que las formulas deducidas a partir de esta

suposicin sean falsas.

Para verificar la prediccin terica podemos graficar los valores de () en

funcin de la diferencia (-) de la formula obtenida. Adems se puede comparar

la relacin terica de Merchant con los valores obtenidos por Pugh utilizando

diferentes materiales.

NOTACIONES:

a) Cuantitativamente no se pueden obtener relaciones.

b) Cualitativamente se obtienen relaciones lineales.

B1.- Si aumenta -, disminuye y viceversa.

B2.- Si es constante:

Si aumenta disminuye.

Si disminuye A

s

aumenta F

s

aumenta, porque

s

= cte.

Autor: Ing. Victoriano Snchez Valverde. 24

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Si aumenta, las fuerzas de corte aumentan.

B3.- Si aumenta aumenta Fuerzas de corte disminuyen, luego

podra convenir un mayor, pero esto debilita la herramienta.

POTENCIA DE CORTE:

Es el consumo de energa por unidad del tiempo durante el proceso de

mecanizado, y del cual es como resultado del producto de la velocidad de corte y

la fuerza de corte.

P

m

= F

c.

V

c

P

m

= Potencia absorbida en el corte.

P

m

= P

s

+ P

f

P

s

= Potencia de cizallamiento.

P

m

= F

s

V

s

+ F

f

V

o

P

f

= Potencia de rozamiento o de friccin.

Pe = Pm * Pe = Potencia efectiva

ENERGIA O PRESIN ESPECFICA DE CORTE (Kc)

Es un parmetro que nos indica la eficiencia del proceso, independiente de

la velocidad de corte. Es la energa consumida por unidad de volumen de material

removido.

c c

c c

w

C

C

V A

V F

Z

P

K

Zw = Caudal de remocin de viruta

c

c

c

s

K

A

F

P

Debido a las dimensiones de fuerza por rea tambin se le conoce como

presin especifica de corte.

La presin de corte puede variar para un determinado material y es

afectada por los cambios de la velocidad de corte, el avance, inclinacin de la

herramienta, etc.

Efecto de V

c

y e

c

sobre Kc:

Autor: Ing. Victoriano Snchez Valverde. 25

V

c

V

s

V

o

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Distribucin de los esfuerzos:

El coeficiente medio de friccin puede variar en el mecanizado por las

elevadas presiones normales.

Factores de la aplicacin del ngulo de ataque, es:

* Constantes:

Autor: Ing. Victoriano Snchez Valverde. 26

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

- Material de la herramienta.

- Material de trabajo.

* Variables:

- Velocidad de corte (V

c

).

- Avance (a).

Nota: Cuando la velocidad de corte y el avance varan se logra mantener el

ngulo de ataque dentro de un rango.

Valores del ngulo de ataque ()

Expresado en grados, tenemos:

Material de trabajo Material de la herramienta

Acero rpido Carburo

- Fe fundido, latn fundido. 00 0.0

- Latn y bronce. 08 3.5

- Latn blando y acero de

alta resistencia.

14 3.5

- Acero dulce. 17 3.5

- Aleaciones ligeras. 40 13.0

Efecto del ngulo de incidencia (); se aprecia:

a) A mayor ngulo de incidencia (), disminuye el desgaste en el flanco, y

disminucin de la resistencia del filo.

b) El ngulo de incidencia varia entre 5 y 8.

1.3 FORMACION DE LA VIRUTA

El tipo de viruta producida durante el corte de metales depende del

material que se est mecanizando y de las condiciones de corte utilizadas. Sin

embargo, existen tres tipos bsicos de formacin de virutas que se encuentran en

la prctica: la viruta contina, la viruta contina con recrecimiento del filo y la

viruta discontinua.

La figura 1.1 muestra la formacin de viruta continua. Este tipo de viruta es

comn cuando se mecanizan la mayora de los materiales dctiles, tales como

hierro forjado, acero suave, cobre y aluminio. Puede decirse que el corte bajo

estas condiciones es un proceso estable, pues es bsicamente un cizallamiento

del material de trabajo con el consecuente deslizamiento de la viruta sobre la

cara de la herramienta de corte.

La formacin de la viruta tiene lugar en la zona que se extiende desde el

filo de la herramienta hasta la unin entre las superficies de la pieza; esta zona se

conoce como la zona de deformacin primaria. Para deformar el material de esta

manera, las fuerzas que se transmiten a la viruta en la interfase existente entre

ella y la cara de la herramienta son suficientes para deformar las capas inferiores

de la viruta a medida que ella se desliza sobre la cara de la herramienta (zona de

deformacin secundaria). A pesar de que generalmente con esta viruta se logra

un buen acabado superficial, especialmente en mquinas automticas, existe un

grave peligro, cual es la posibilidad de que la viruta se enganche ya sea con el

portaherramientas, la ropa del operador o incluso con la misma pieza. Esto se

puede remediar usando quebradores de viruta en conjunto con las

herramientas.

Autor: Ing. Victoriano Snchez Valverde. 27

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

La figura 1.2 muestra la formacin de viruta continua con recrecimiento del filo.

Bajo ciertas condiciones, la friccin entre la viruta y la herramienta es

suficientemente grande para que la viruta se suelde a la cara de la herramienta.

La presencia de este material soldado aumenta an ms la friccin, y este

aumento induce el autosoldado de una mayor cantidad de material de la viruta.

El material apilado restante es conocido como filo recrecido. A menudo el filo

recrecido contina aumentando hasta que se aparta a causa de su inestabilidad.

Los pedazos son entonces arrastrados por la viruta y por la superficie generada

en la pieza. La figura muestra una superficie rugosa obtenida en estas

condiciones. El recrecimiento del filo es uno de los principales factores que

afectan el acabado superficial y puede tener una influencia considerable en el

desgaste de las herramientas. Sin embargo, a pesar de ser generalmente

indeseable, una capa delgada y estable de filo recrecido puede llegar a proteger y

alargar la vida de una herramienta.

Autor: Ing. Victoriano Snchez Valverde. 28

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

La figura 1.3 muestra la formacin de viruta discontinua. Durante la formacin de

la viruta, el material es sometido a grandes deformaciones, y si es frgil, se

fracturar en la zona de deformacin primaria cuando la formacin de viruta es

incipiente, segmentndose. Esta segmentacin puede presentarse como serrucho

o definitivamente discontinua. Se producen virutas discontinuas siempre que se

mecanicen materiales tales como hierro fundido o bronce fundido, pero tambin

pueden producirse cuando se mecanizan materiales dctiles a muy baja

velocidad y avances grandes. Debido a la naturaleza discontinua de esta viruta,

las fuerzas varan continuamente durante el corte. Consecuentemente, la rigidez

del portaherramientas y otros elementos debe ser suficiente, de lo contrario la

mquina herramienta comenzar a vibrar, lo cual afecta adversamente la

terminacin superficial y la exactitud dimensional de la pieza. Adems pueden

existir daos o acortarse la vida til de las herramientas.

Gran parte de lo anteriormente discutido para metales se aplica tambin a

materiales no metlicos. Se pueden obtener diversas virutas al cortar

termoplsticos, dependiendo del tipo de polmero y los parmetros del proceso,

dgase profundidad de corte, geometra de la herramienta y velocidad de corte.

Debido a su naturaleza, los plsticos y cermicas en su mayora producirn viruta

discontinua.

2 TECNOLOGIA DEL MAQUINADO

2.1 PRINCIPALES TIPOS DE OPERACIONES DE MECANIZADO

Las operaciones de mecanizado se pueden subdividir en dos grandes

grupos:

1. Mecanizado sin arranque de viruta.

2. Mecanizado con arranque de viruta.

Autor: Ing. Victoriano Snchez Valverde. 29

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Algunos ejemplos de estas operaciones se enuncian a continuacin:

Mecanizado sin arranque de viruta:

Sinterizacin.

Laminacin.

Estampado.

Trefilado.

Fundicin.

Extrusin.

Forja.

Doblado.

Embutido.

Mecanizado con arranque de viruta:

Torneado.

Taladrado.

Escariado.

Mandrinado.

Limado.

Cepillado.

Fresado.

Aserrado.

Rectificado.

Bruido.

Electro Erosin.

Existen tres factores primarios que deben ser definidos en cualquier

operacin bsica de mecanizado, stos son: velocidad, avance y profundidad de

corte. Otros factores como el tipo de material y el tipo de herramienta tienen

bastante importancia, pero los tres primeros son los que el operador puede

ajustar independientemente de los dems.

Velocidad: se refiere a la velocidad de rotacin del husillo de la mquina

para el mecanizado. Est expresada en revoluciones por unidad de tiempo. Cada

dimetro de trabajo nos entregar una velocidad de corte distinta, aunque la

velocidad de rotacin permanezca constante, y es por esto que debe tenerse

especial precaucin al decidirla.

Avance: se refiere a la herramienta de corte, y se expresa como la razn de

la distancia longitudinal recorrida por la herramienta por revolucin del husillo

(mm/rev).

Profundidad de Corte: llamado tambin encaje axial, se refiere al espesor,

dimetro o radio (segn est convenido) que es removido en la operacin de

mecanizado. Esta es una magnitud transversal, por lo que se expresar en

milmetros o en otra unidad de longitud.

2.1.1. Operaciones con herramientas monofilas

A continuacin se enuncian una serie de procesos de mecanizado con

herramientas monofilo, stos se desarrollan bsicamente en un Torno. En cada

Autor: Ing. Victoriano Snchez Valverde. 30

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

caso se har un anlisis de los tiempos de mecanizado necesarios, potencia

necesaria para cada proceso, entre otros.

Operaciones en el Torno

La figura 2.1. Muestra un torno horizontal convencional.

Fig. 2.1

Las operaciones de mecanizado en un torno se realizan principalmente con

las herramientas enumeradas a continuacin.

En la siguiente figura se muestran distintas herramientas monofilo, siendo

todas del tipo pastilla.

Autor: Ing. Victoriano Snchez Valverde. 31

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

FIG 2.2

Para fijar la herramienta al torno se utiliza un porta-herramientas, ste

vara segn la operacin a realizar, pero es comn ver porta-herramientas que

con pequeas variantes logren distintas operaciones. Distintos porta-

herramientas se muestran en la figura 2.3

Fig. 2.3

2.1.1.1Cilindrado:

Tal como su nombre lo indica, sta es una operacin de mecanizado que

produce partes cilndricas. Tiene por objeto lograr una superficie cilndrica de

menor dimetro que la original. En forma bsica, esta operacin puede ser

definida como el mecanizado de una superficie externa, que es realizada:

- con la pieza rotando

- con una herramienta de corte monofilo, y

Autor: Ing. Victoriano Snchez Valverde. 32

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

- con la herramienta de corte paralela al eje de la pieza y a una distancia

que remover la superficie externa de la pieza.

Todo lo anterior se ilustra en la figura 2.4

Fig. 2.4

Como se muestra en la figura 2.4, en todo proceso de mecanizado

podemos identificar tres superficies:

Superficie de trabajo:

Superficie que va a ser removida en el mecanizado.

Superficie mecanizada:

Superficie producida por la herramienta.

Superficie de transicin:

La parte de la superficie formada en la pieza por el filo y que ser removida

en la siguiente carrera o revolucin.

Para el cilindrado exterior, los clculos tericos del mecanizado son los

siguientes:

El encaje axial se define como:

p

2

d - D

= (2.1.1)

donde D es el dimetro del material, d

es el dimetro de mecanizado la pieza.

La velocidad de corte de la punta de la herramienta est dada por:

V

C

= * n

* d D * (2.1.2)

Donde n es la velocidad de rotacin del husillo.

El material removido por unidad de tiempo es el producto de la velocidad

de corte y la seccin (rea) de la viruta sin cortar,

Z

w

= A

c

* V

c

(2.1.3)

Autor: Ing. Victoriano Snchez Valverde. 33

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

A

c

es el rea de la superficie sacada, y se calcula como la multiplicacin del

avance f, medido en milmetros por revolucin, y el encaje axial: A

c

= a * p.

Por lo tanto,

Z

w

= * b * p * n * ( d

m

+ p ) (2.1.4)

Este clculo se puede visualizar en la siguiente figura:

Fig. 2.5. Sistema de roscado

El tiempo de mecanizado es:

T

m

=

n * a

L

w

(2.1.5)

Donde L

w

es el largo de mecanizado.

Conociendo los datos podemos conocer la cantidad de material total

removida en la operacin de mecanizado, la cual es:

Z

total

= Z

w

* T

m

(2.1.6)

Reemplazando (2.7) y (2.8),

Z

total

=

L * ( d - d )

4

w w

2

m

2

*

(2.1.7)

El espesor de viruta no deformada est definido por la multiplicacin del

encaje de avance y el seno del ngulo formado por el filo principal y la pieza. En

el caso de herramientas monofilo, el encaje de avance es igual al avance, a:

e

c

= a * sen ( k

r

) (2.1.8)

Para las condiciones anteriormente descritas debemos calcular la potencia

necesaria para realizar la operacin de mecanizado, cuyo valor est dado por la

siguiente ecuacin:

Autor: Ing. Victoriano Snchez Valverde. 34

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

P

C

= K

c

* Z

w

(2.1.9)

Donde Kc es la energa requerida para remover un volumen unitario de material,

sta es obtenida del grfico 2.1 que se adjunta, considerando el espesor medio

de la viruta no deformada, e

c

, y el material que est siendo maquinado.

Grfico 2.1

Todo lo anteriormente descrito corresponde a un cilindrado exterior, pero se

puede extender en forma anloga a cilindrados interiores (figura 2.6). stos

consisten en mecanizar el agujero interior de una pieza cilndrica mediante

procesos similares a los descritos en el cilindrado exterior. Se utiliza, sin

embargo, una herramienta y un porta-herramientas distinto.

Autor: Ing. Victoriano Snchez Valverde. 35

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fig. 2.6 Cilindrado Interior

Para el cilindrado interior las frmulas son bsicamente las mismas,

cambiando solamente la del material removido por unidad de tiempo, la cual

queda como sigue:

Z

w

= * a * p * n * ( d

m

- p ) (2.1.10)

2.1.1.2 Refrentado:

Este proceso consiste en mecanizar una de las caras de la pieza cilndrica

para dejarla perfectamente plana. Esto se realiza moviendo la herramienta en

direccin normal al eje de rotacin de la pieza.

Con respecto a la herramienta de corte, cabe hacer mencin que en este

proceso se coloca con un cierto ngulo con respecto al eje de la pieza,

ocupndose la misma herramienta usada para el cilindrado. Debe tenerse

precaucin para evitar romper la herramienta en caso de pasarse del centro del

dimetro del cilindro, puesto que en esa mitad el cilindro gira en sentido contrario

y puede agarrar la herramienta por detrs, causndole un dao irreparable.

Para el proceso de refrentado, la velocidad de corte con que se realizan los

clculos numricos se determina respecto al dimetro inicial de la pieza a

mecanizar, ya que el dimetro de trabajo vara en cada instante ( figura 2.2 ).

El tiempo de mecanizado en el refrentado es:

T

m

=

n * a * 2

d

m

(2.1.11)

La velocidad mxima de corte y la cantidad mxima de material removido

por unidad de tiempo son:

V

max

= * n * d

m

(2.1.12)

Z

max

= A

c

* V

max

= * a * p * n * d

m

(2.1.13)

La cantidad total de material removido es:

Autor: Ing. Victoriano Snchez Valverde. 36

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Z

total

=

4

d * * p

2

m

(2.1.14)

Finalmente, la potencia mxima necesaria para el refrentado se expresa

como:

P

max

= K

c

* Z

max

(2.1.15)

En la figura 2.7 se muestra una operacin de refrentado.

Fig. 2.7 Refrentado

2.1.1.3. Tronzado:

Este proceso consiste en hacer un canal en un cilindro, el cual puede llegar

a cortar la pieza de trabajo en dos partes ( figura 2.8 ). Este proceso se realiza

con una herramienta ms delgada y dbil que la que se usa para el cilindrado, por

lo que su manipulacin requiere de especial cuidado. En los tornos

convencionales este proceso se realiza manualmente, por lo que variables como

el tiempo de mecanizado no son calculables en forma directa

Autor: Ing. Victoriano Snchez Valverde. 37

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fig. 2.8 Tronzado

2.1.1.4. Roscado:

Este es un proceso en el cual se le da forma de rosca a una pieza cilndrica.

Existen muchos mtodos para producir roscas, pero el torno fue el primero en

implementarlo, y sigue siendo el ms verstil y simple ( figura 2.9 ).

Fig. 2.9

2.1.2. Operaciones con herramientas multifilo

2.1.2.1. Taladrado:

Este proceso consiste en generar una superficie cilndrica interior (agujero),

por medio del uso de brocas en espiral. La herramienta acostumbra tener dos

filos y cada uno de ellos corta la mitad del material al dar un giro. La velocidad de

corte es mxima en el borde exterior del filo principal y cero en la punta de la

broca, la cual tiene forma de un filo de cincel corto. Este ltimo, al taladrar, fuerza

al material hacia los lados para ser removido por los filos. La calidad del orificio

Autor: Ing. Victoriano Snchez Valverde. 38

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

producido es principalmente determinada por las condiciones de los filos

secundarios, siendo poco afectada por el estado de la punta. Hay que mencionar

que la viruta formada por los filos toma una forma helicoidal y sale a travs de las

ranuras de la broca.

En la figura 2.10 se muestra la punta de una broca.

Fig. 2.10

De acuerdo a la figura 1.13, y existiendo dos filos, se tiene que:

e

c

=

2

a

* sen ( k

r

) (2.1.16)

El tiempo de mecanizado ser:

T

m

=

n * a

L

w

(2.1.17)

El material removido por unidad de tiempo es:

Z

w

= n * a *

4

d *

2

(2.1.18)

al hacer un agujero de dimetro d.

Finalmente, tenemos

Z

w

= n * a *

4

) d - d ( *

2

i

2

e

(2.1.19)

Para agrandar un agujero de dimetro original d

i

a un dimetro final d

e

.

2.1.2.2. Fresado:

Este proceso consiste en arrancar material de una pieza hacindola pasar

por una herramienta multifilo (varios dientes). A diferencia del mecanizado en un

torno, en la fresa se mueve la pieza a mecanizar (en el torno la herramienta) y la

herramienta permanece fija rotando.

Toda herramienta para fresado queda definida por tres parmetros, segn

la nomenclatura A * B * C, donde A es el dimetro, B es el ancho y C es el nmero

de dientes.

Autor: Ing. Victoriano Snchez Valverde. 39

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

En la figura 2.11 se muestran algunas herramientas para el mecanizado en

una fresa:

Fig. 2.11

El fresado se puede clasificar segn la posicin de la herramienta respecto

del material de trabajo en:

a.- Fresado horizontal: la superficie fresada es generada por los dientes

localizados en la periferia del cuerpo cortante (herramienta). El eje de rotacin de

la herramienta est en un plano paralelo al de la superficie de la pieza de trabajo.

b.- Fresado vertical: la herramienta es montada en un husillo, cuyo eje es

perpendicular a la superficie de la pieza de trabajo. Aqu la herramienta corta solo

con una parte de sus dientes.

c.- Fresado superficial: es confundible con el fresado vertical, pero se

diferencia en que la superficie de la herramienta en contacto con el material no

es plana (fresado vertical), sino que tiene filo con formas diversas.

Todos estos procesos se muestran en la figura 2.12

Autor: Ing. Victoriano Snchez Valverde. 40

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fig. 2.12

Fresado Horizontal

Este proceso ser en el que ms profundizaremos en fresado, considerando

que los otros tipos de fresado se analizan en forma anloga. As, los resultados

obtenidos en el fresado horizontal sern ilustrativos del fresado vertical y

superficial.

Todo proceso de fresado puede clasificarse segn el sentido de rotacin de

la herramienta respecto del avance de la pieza a mecanizar (figuras 2.12 y 2.13).

Rotacin a favor del avance

FIG 2.13

Rotacin en contra del avance

FIG 2.14

Autor: Ing. Victoriano Snchez Valverde. 41

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

En el caso de rotacin a favor del avance se obtiene una mejor calidad

superficial, pero la herramienta suele montarse sobre la pieza, con lo que se

rompe. Adems, se requiere menor potencia y existe mayor rigidez. En la rotacin

en contra se obtiene una superficie de menor calidad, pero la herramienta

asegura una mayor duracin.

El sentido de rotacin depender de las caractersticas del material a

mecanizar. En el caso de un material blando, a favor del avance, y si es un

material duro, en contra del avance. En la prctica se usa principalmente el

sentido de rotacin en contra del avance.

Algunas operaciones de fresado horizontal se muestran a continuacin en

la figura 2.15.

Para el fresado horizontal, el avance est dado por:

a =

n

Va

(2.1.20)

Donde V

a

es la velocidad de avance de la pieza.

El encaje de avance se define como el avance por diente de la fresa:

a

Z

=

Z

a

(2.1.21)

Con Z igual al nmero de dientes de la herramienta.

Para el fresado horizontal tenemos la situacin que se ve en la siguiente

figura.

Autor: Ing. Victoriano Snchez Valverde. 42

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fig. 2.1

El espesor mximo de viruta no deformada est dado por:

e

max

= ) ( sen *

Z

a

=

n * Z

) ( sen * V

A

(2.1.22)

y e

m

= e

max

(2.1.23)

2

De la figura 1.19:

( )

D

a * 2

- 1 = cos (2.1.24)

Donde p

es el encaje axial y D el dimetro exterior de la fresa.

Entonces,

( )

2

D

p

D

p

* 2 = sen

,

_

(2.1.25)

Y reemplazando (2.1.25) en (2.1.22),

e

max

2

w

A

D

p

D

p

*

n * Z

V * 2

=

,

_

(2.1.26)

Reordenando (2.1.26),

e

max

,

_

D

p

- 1 *

D

p

*

n * Z

V * 2

=

A

Y, si

D p

,

Autor: Ing. Victoriano Snchez Valverde. 43

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

e

max

D

p

*

n * Z

V * 2

=

A

(2.1.27)

El tiempo de mecanizado est dado por:

T

m

=

A

1 o w

V

L + L + L

(2.1.28)

Donde:

( ) p - D * p = L

o

y L

1

2

D

Esta ltima es la distancia que debe ser retirada la herramienta para poder sacar

la pieza.

Estas dos dimensiones representan el punto en que comienza y termina el

contacto entre la herramienta y la pieza, tal como se ilustra en la figura 2.17

FIG 2.17

El material removido por unidad de tiempo es:

Z

w

= a

* b * V

f

(2.1.29)

Siendo b el ancho de mecanizado, el cual es el mnimo entre el ancho de la

herramienta y el ancho de la pieza.

Para las condiciones anteriormente descritas podemos calcular la potencia

necesaria para realizar la operacin de mecanizado, cuyo valor est dado por la

siguiente ecuacin:

P

C

= K

C

* Z

w

(2.1.30)

Fresado Vertical

En este caso, el espesor mximo de viruta no deformada ser:

Autor: Ing. Victoriano Snchez Valverde. 44

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

a

cmax

=

n * N

V

f

(2.1.31)

El tiempo de mecanizado est dado por

T

m

=

L + d

V

w t

f

(2.1.32)

T

m

=

( )

L + 2 * a d - a

V

w e t e

f

*

(2.1.33)

O dependiendo, de si el eje de rotacin de la herramienta pasa (1) o no (2) por

sobre la pieza. Esto se ilustra en la figura 2.18, mirado desde arriba.

Fig. 2.18

2.1.2.3. Muelas Abrasivas:

Las muelas abrasivas se usan en mquinas llamadas rectificadoras, las

cuales generalmente son usadas para terminacin, en rectificados planos o

cilndricos. Un ejemplo conocido es el llamado esmeril. Todas las muelas

abrasivas poseen un husillo, que gira a gran velocidad, en donde se monta la

muela. Esta muela abrasiva generalmente tiene forma cilndrica, y est

compuesta por material cortante (granos) y un aglutinante. El material de corte

puede ser xido de aluminio (Al

2

O

3

), carburo de silicio (SiC), carburo de titanio o

nitrato cbico de boro, y como aglutinantes se pueden usar resinas sintticas,

gomas o aglutinantes vitrificados. El tamao de los granos vara entre los 0,00025

y 0,025 mm, es por esto que el encaje axial es muy difcil de calcular, pues se

saca muy poco material.

Las muelas se van desgastando con el tiempo, ya que el aglutinante deja

que los granos se desprendan y as la muela no se alise, entregando una pieza

bien mecanizada (acabada superficialmente). La superficie de la pieza se

considera terminada cuando no salen mas chispas del contacto muela-pieza, lo

cual demora.

En una rectificadora la pieza tiene dos movimientos, uno de avance

longitudinal y otro lateral intermitente. Esto se observa en la figura 2.19.

Autor: Ing. Victoriano Snchez Valverde. 45

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

Fig. 2.19.

El tiempo de mecanizado est dado por:

n * a * 2

b

= Tm + t

s

(2.1.34)

Donde t

s

es el tiempo que transcurre hasta que deja de chisporrotear, n

w

es la

frecuencia de alternacin y a es el avance lateral por carrera.

Finalmente, el material removido por unidad de tiempo es:

A

V * p * a = Zw

(2.1.35)

Siendo V

A

la velocidad transversal, p

el encaje axial y a el avance lateral por

carrera de corte.

TRONZADO

Esta operacin consiste en cortar una pieza en partes. Es una seguridad y

experiencia, pero resulta ms fcil si se tienen en cuenta las causas de la

dificultad. El peligro principal est en los inconvenientes que encuentra la viruta

para salir de la ranura, particularmente cuando el canal tiene cierta profundidad.

Una de las dificultades de la operacin es la variacin de la velocidad de la

periferia hacia al centro. A lo largo de la misma es conveniente, para grandes

espesores, cambiar dos o ms veces el nmero de revoluciones. Lo ideal sera

disponer de un variador de velocidad en el eje del torno. sta es una de las

dificultades a tener en cuenta, para evitar la rotura de las herramientas. El

avance suele hacerse a mano pero es mejor realizarlo con avance automtico,

aunque hay que prestar mucha atencin por si se presenta alguna dificultad.

Una de las causas de rotura de la herramienta es que al girar en sentido

normal, la pieza tiende a montarse sobre la herramienta y arrastrarla hacia

Autor: Ing. Victoriano Snchez Valverde. 46

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

adentro. Esto se evita en parte si el torno est en perfectas condiciones, sin juego

en el eje y en el carro transversal. Tambin se evita haciendo girar el torno en

sentido contrario y poniendo la herramienta invertida.

Para servirse de este sistema el plato debe fijarse de manera que no pueda

aflojarse, con el consiguiente desplazamiento axial y casi segura rotura de la

herramienta y aun mayores daos si no se est muy atento. En la mayora de los

tornos esto est solucionado por un sistema de fijacin distinto al de los antiguos,

por rosca directa al husillo.

En esta operacin hay que fijar la pieza con el menor voladizo posible y la

herramienta con el filo a la altura adecuada. Si la herramienta est por encima

del centro de la pieza, rozar la pieza en la cara de incidencia y la herramienta no

cortar hasta obligarla a descender por razonamiento. Es preferible que la

herramienta quede por debajo del centro de la pieza, aunque sea muy poco.

Tambin importa que est perfectamente recta respecto a la canal para

evitar el roce con las caras laterales, esta posicin debe mantenerse durante toda

la operacin, lo cual supone que el portaherramientas y la torreta estn

perfectamente apretados para evitar un giro, ya que el momento que se produce

es muy considerable. La mayor dificultad, aunque un observador superficial no lo

crea as, es que la viruta tenga salida fcil. Sera ideal que el material se

quebrase en pequeas virutas, pero esto no es siempre posible, sobre todo con

materiales plsticos.

Las virutas es de un ancho terico igual al de la ranura, pero se deforma y

aumenta de tamao por el calor del corte. Al dilatarse, se aprieta contra la ranura

y aumenta el rozamiento y el calor, complicando constantemente el fenmeno.

De ah la necesidad de refrigerar y lubricar eficazmente pieza y viruta para

evitar el excesivo calentamiento y as disminuir la presin. Los aceites de corte

resultan ms adecuados que el mecanol, porque si bien es cierto que no son muy

eficaces como refrigerantes, si lo son como lubricantes. Si el material no necesita

lubricacin, puede refrigerarse con aire a presin.

MOLETEADO

Consiste en cubrir la superficie de las piezas cilndricas con dibujos

especiales para hacerlas rugosas o ms agradables a la vista. Se emplean

herramientas llamadas moletas, montadas sobre un soporte llamado

portaherramientas.

Es una operacin fcil que solo bien realizada produce resultados

aceptables. Es preciso que las moletas conserven afiladas sus aristas, para la fcil

penetracin y correcta impresin de su dibujo. Al iniciar la operacin se aproxima

la moleta a la pieza de manera que slo quede cubierta la mitad de la

herramienta; y en esta posible se aprieta instantneamente. El avance puede

hacerse a mano o automticamente, pero de modo relativamente rpido.

Durante la operacin debe refrigerarse abundantemente, de preferencia, con

aceite de corte. La operacin se desarrolla en dos o tres pasadas, limpiando la

moleta y la pieza a cada pasada para eliminar por completo las finas virutas que

se van desprendiendo. Al dar una pasada la otra hay que oprimir las moletas con

energa, para que ocupen la misma posicin y refuercen el dibujo en vez de

destruirlo.

Cuando el moleteado no deba cubrir toda la superficie conviene hacer una

ranura de final de moleteado, para evitar una mala terminacin.

Autor: Ing. Victoriano Snchez Valverde. 47

FACULTAD DE INGENIARA MECNICA PROCESOS DE MANUFACTURA I

ROSCADO

El roscado en el torno puede hacerse por medio de machos y terrajas

colocados en el cabezal mvil o por medio de una herramienta que tenga la

forma de hilo de rosca y que se coloca en el portaherramientas.

Las combinaciones de las cajas de avance son muy variadas; lo interesante

es sacarles el mximo provecho.

En el propio torno, y prximo a la caja, suelen llevar los tornos unas tablas