Escolar Documentos

Profissional Documentos

Cultura Documentos

Hornos de Fundicion

Enviado por

Ronald Alcantara CarreraDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Hornos de Fundicion

Enviado por

Ronald Alcantara CarreraDireitos autorais:

Formatos disponíveis

1

FUNDICIN Se denomina fundicin y tambin esmelter al proceso de fabricacin de piezas, comnmente metlicas pero tambin de plstico, consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica. El proceso ms tradicional es la fundicin en arena, por ser sta un material refractario muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesin y moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido. La fundicin en arena consiste en colar un metal fundido, tpicamente aleaciones de hierro, acero, bronce, latn y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida. Para la fundicin con metales como el hierro o el plomo, que son significativamente ms pesados que el molde de arena, la caja de moldeo es a menudo cubierta con una chapa gruesa para prevenir un problema conocido como "flotacin del molde", que ocurre cuando la presin del metal empuja la arena por encima de la cavidad del molde, causando que el proceso no se lleve a cabo de forma satisfactoria. CLASIFICACIN DE LAS FUNDICIONES. Por ser muchos y muy diferentes los factores que hay que tener en cuenta para la calificacin y seleccin de las fundiciones, es difcil establecer una clasificacin simple y clara de las mismas. La ms antigua y conocida de las clasificaciones establece cuatro grupos: fundicin blanca, gris, atruchada y maleable. A estos cuatro grupos se aade en la actualidad otro grupo, el de las funciones especiales, en el que se pueden incluir las fundiciones aleadas que contienen elementos especiales, las fundiciones nodulares, aciculares, inoculadas, etc... Clasificacin de las funciones por su micro estructura: Las fundiciones que se obtienen en los altos hornos y en los cubilotes se pueden clasificar de acuerdo con la microestructura en tres grandes grupos: Fundiciones en las que todo el carbono se encuentra combinado, formando cementita y que al romperse presentan fractura de fundicin blanca. Fundiciones en las que todo el carbono ser encuentra en estado libe, formando grafito. Son fundiciones ferrticas. Fundiciones en las que parte del carbono se encuentra combinado formando cementita y parte libre en forma de grafito. A este grupo que es el ms importante de todos pertenece la mayora de las fundiciones que se fabrican y utilizan normalmente, como son las fundiciones grises, atruchadas, perlticas, etc... Es interesante sealar que en la prctica es muy difcil encontrar fundiciones en las que todo el carbono aparezca en forma de grafito. Con un criterio amplio, tambin se podran incluir en este segundo grupo, auque no encajan exactamente en l, las fundiciones maleables, cuya matriz es de ferrita y en las que el grafito se presenta en forma de ndulos. La fundicin maleable se obtiene en dos etapas: primero se fabrica la fundicin blancas y hierro nodular. PRINCIPALES CONSTITUYENTES MICROSCOPICOS DE LAS FUNDICIONES. Los ms importantes son la ferrita, la cementita, la perlita (formada por ferrita y cementita), el grafito y la steadita. Tambin aparecen en ocasiones, la sorbita, la troostita, la bainita y la martencita. Tambin se pueden sealar las inclusiones no metlicas de sulfuro de manganeso, y como menos importante los silicatos complejos de hierro y manganeso. El grafito es una forma elemental del carbono. Es blando, untuoso, de color gris oscuro, con peso especfico = 2,25, que es aproximadamente 1/3 del que tiene el acero. Se presenta en estado libre en algunas clases de fundiciones, ejerciendo una influencia muy importante en sus propiedades y caractersticas. Estas dependen fundamentalmente de la forma del grafito, de su tamao, cantidad y de la forma en que se encuentre distribuido. En las fundiciones grises, que son las de mayor aplicacin industrial, se presentan en forma de lminas u hojuelas. En las fundiciones maleables se presentan en forma de ndulos, y en otras especiales en forma esferoidal. En el caso defundiciones grises, la presencia de grafito en cantidad importante, baja la dureza, la resistencia y el mdulo de elasticidad, en comparacin

con los valores que corresponderan a las mismas microestructuras sin grafito, es decir, a la matriz que se puede considerar como un acero. El grafito, adems reduce casi a cero su ductilidad, su tenacidad y su plasticidad. En cambio, el grafito mejora su resistencia al desgaste y a la corrosin. Disminuye el peligro de los agarrotamientos por roces de mecanismos y piezas de mquinas y motores, ya que en cierto modo acta como un lubricante. Tambin mejoran la maquinabilidad y reduce las contricciones durante la solidificacin. Cuando se presenta en forma de ndulos o esferoidal, la reduccin de la resistencia y de la tenacidad es menor. Por ello estas fundiciones tienen mayores resistencia y alargamiento que las fundiciones grises ordinarias. La steadita es un compuesto de naturaleza eutctica, duro y frgil de bajo punto de fusin ( 960 c) que aparece en las fundiciones de alto contenido en fsforo ( en general se presentan cuando el P> 0.15%). La steadita tiene un 10 % de fsforo y su peso especifico es prximo al del hierro. Las principales caractersticas de la ferrita se sealan al estudiar el acero. Cuando se presenta en las fundiciones suele tener en disolucin cantidades muy importantes de silicio que elevan su dureza y resistencia. Perlita . Aqu conviene sealar que, debido a la presencia de silicio, el contenido de carbono de la perlita de las fundiciones es menor al de los aceros. Al variar en las fundiciones el silicio de 0.5 a 3 %, varia el % de carbono de la perlita de 0.8 a 0.5 %. Ledeburita. Es el constituyente eutctico que se forma en el enfriamiento de las fundiciones a 1145 C aproximadamente, en el momento en el que termina la solidificacin. Est formada por 52% de cementita y 48% de austenita saturada. La ledeburita no existe a temperatura ambiente en las fundiciones ordinarias, debido a que en el enfriamiento se transforma en cementita y perlita. Sin embargo, en las fundiciones se puede conocer las zonas donde existi la ledeburita, por el aspecto eutctico con que quedan esas agrupaciones de perlita y cementita. Colaborado por: Peter E. para arquitectura y construccion en ARQHYS PROPIEDADES DE LAS FUNDICIONES. El empleo de la fundicin para la fabricacin de piezas para usos muy diversos, ofrece, entre otras las siguientes ventajas: Las piezas de fundicin son, en general ms baratas que las de acero, y su fabricacin es tambin ms sencilla por emplearse instalaciones menos costosas y realizarse la fusin a temperaturas relativamente poco elevadas, siendo menores que las correspondientes a los aceros. Las fundiciones son, en general, mucho ms fciles de mecanizar que los aceros. Se pueden fabricar con relativa facilidad piezas de grandes dimensiones y tambin piezas pequeas y complicadas, que se pueden obtener con gran precisin de formas y medidas, siendo adems en ellas mucho menos frecuentes la aparicin de zonas porosas que en las piezas fabricadas con acero fundido. Para numerosos elementos d motores, maquinaria, etc., son suficientes las caractersticas mecnicas que poseen las fundiciones. Su resistencia a la compresin es muy elevada (50 a 100 Kg./mm) y su resistencia a la traccin (12 a 90 Kg./mm) es tambin aceptable para muchas aplicaciones. Tienen buena resistencia al desgaste y absorben muy bien (mejor que el acero) las vibraciones de mquinas, motores, etc., a que a veces estn sometidas. Su fabricacin exige menos precauciones que la del acero. Como la temperatura de fusin de las fundiciones es bastante baja, se pueden sobrepasar con bastante facilidad, por lo que en general suele ser bastante fcil conseguir que las fundiciones de estado lquido tengan gran fluidez, y con ello se facilita la fabricacin de piezas de poco espesor. En la solidificacin presentan mucha menos contraccin que los aceros y adems su fabricacin no exige como en la de los aceros, el empleo de refractarios relativamente especiales. En el caso particular de la fundicin nodular, posee excelentes caractersticas y en muchos casos llegan a ser una gran competencia para el acero. Colaborado por: Peter E. paraarquitectura y construccion en ARQHYS.

SEGURIDAD PARA TRABAJADORES EN FUNDICIONES En las fundiciones existen muchos peligros: El ambiente caliente y el potencial de quemaduras o incendios alrededor de los hornos y los crisoles. De los metales fundidos se desprenden gases. Los materiales utilizados en los moldes de arena pueden crear slice cristalina. Los dispositivos de corte, los chorros de arena y el esmerilado crean polvo. Las bandas transportadoras, las trituradoras y prensas de troquelado presentan peligros de atrapar o aplastar partes del cuerpo. Estas actividades combinadas producen un ambiente ruidoso. Los trabajadores necesitan buenas prcticas de trabajo, ventilacin adecuada y equipos de proteccin personal (PPE, por sus siglas en ingls) para estar seguros. Los PPE le protegen contra el ambiente de la fundicin. Use zapatos de cuero, guantes y anteojos con resguardos laterales. Un sombrero con ala le protege contra salpicaduras. Use proteccin para los odos en ambientes ruidosos. Cuando trabaje directamente con metales fundidos, en el calor o cerca de las llamas, use un casco de seguridad, delantal, chamarra o capa, chaparreras y polainas de cuero, de tela de fibra de vidrio con recubrimiento de aluminio, de telas sintticas o de lana tratada. Considere una careta de tela de alambre, dependiendo de las tareas que haga. Ya que los hornos, crisoles y metales en las fundiciones se encuentran a tan altas temperaturas, tenga cuidado al trabajar. No trabaje con equipos o procesos que no conoce. Est consciente de dnde tiene las manos cuando trabaja con bandas transportadoras y maquinaria automatizada. Todos los equipos que use debern funcionar debidamente. Inspeccione los equipos de la fundicin con frecuencia para detectar grietas o indicios de desgaste. Nunca meta agua al horno o a los crisoles. Cualquier residuo de agua puede ocasionar una explosin peligrosa. Vierta y funda el metal en reas que tengan una superficie no combustible, tal como metal o arena. Cualquier metal fundido que se derrame puede desplazarse a grandes distancias, por lo que hay que mantener las reas de trabajo libres de obstculos. Se debe tener a la mano un extinguidor Clase D, junto con una pala y arena limpia y seca para combatir incendios. De los metales fundidos se desprenden gases que pueden ser peligrosos si se respiran. Cuando sea posible, use metales limpios para alimentar los hornos. El fundir chatarra puede generar gases provenientes de pinturas, lubricantes, recubrimientos o aditivos de plomo, nquel o cromo que son peligrosos si se respiran. Use buena ventilacin por medio de campanas de extraccin y use equipos de respiracin aprobados mdicamente para usted, que le queden bien y en los que usted haya recibido capacitacin para utilizar. La arena de los moldes frecuentemente contiene slice. Quedar expuesto a slice cristalina, puede causar silicosis, una enfermedad de los pulmones, o cncer del pulmn. Use buena ventilacin y medidas de control del polvo, tales como materiales de fijacin para controlar la slice cristalina. Empacar los moldes, sacudirlos o limpiar las piezas fundidas tambin puede ser una fuente de slice cristalina, por lo tanto se deben usar equipos de respiracin y trabajar en un rea con buena ventilacin. Los procesos cerrados y/o automatizados pueden reducir an ms su exposicin a sustancias peligrosas en el aire. HORNO DE FUNDICIN Un horno de fundicin es una maquina usada para crear metales a partir de su forma mineral. Un horno de fundicin rudimentario tambien puede usarse para crear hierro ybronce, pero un horno de fundicin es necesario para crear aluminio o acero. Aunque el horno de fundicin lleve mas recursos y tiempo para construir que su contraparte primitiva, y no puede construirse en el exterior, procesa los recursos de forma mas eficiente, siendo necesarios menos ingredientes para crear la misma cantidad de metal. Un horno de fundicin solo se puede construir dentro de un edificio. No se puede construir en vehculos. Mientras que el horno de fundicin rudimentario debe construirse en el exterior.

HORNOS USADOS PARA LA FUNDICIN. Los hornos que se usan para fundir metales y sus aleaciones varan mucho en capacidad y tamao, varan desde los pequeos hornos de crisol que contienen unos cuantos kilogramos de metal a hornos de hogar abierto hasta 200 toneladas de capacidad. El tipo de horno usado para un proceso de fundicin queda determinado por los siguientes factores: La necesidad de fundir la aleacin tan rpidamente como sea posible y elevarla a temperatura de vaciado requerida. La necesidad de mantener tanto la pureza de la carga, como precisin de su composicin. La produccin requerida del horno. El costo de operacin del horno.

Los tipos de hornos que se usan en un proceso de fundicin son: Horno de crisol (mvil, estacionario y basculante). Horno elctrico. Horno por induccin. Horno de arco elctrico. Horno basculante. Horno de cubilote.

Hornos de crisol. En estos hornos se funde el metal, sin entrar en contacto directo con los gases de combustin y por esta razn se llaman algunas veces hornos calentados indirectamente. Hay 3 tipos de hornos de crisol que se usan en los talleres de fundicin: Horno de crisol mvil: el crisol se coloca en el horno que usa aceite gas o carbn pulverizado para fundir la carga metlica, cuando el metal se funde, el crisol se levanta del horno y se usa como cuchara de colada. Horno de crisol estacionario: en este caso el crisol permanece fijo y el metal fundido se saca del recipiente mediante una cuchara para posteriormente llevarlo a los moldes. Horno de crisol basculante: el dispositivo entero se puede inclinar para vaciar la carga, se usan para metales no ferrosos como el bronce, el latn y las aleaciones de zinc y de aluminio.

Hornos elctricos. Producen temperaturas muy elevadas y son los ms indicados para la desulfuracin y desfosforacion de la fundicin y para la obtencin de aceros especiales, porque en ellos el metal se all libre de todo cuerpo extrao. Pueden usarse para el afinamiento de la fundicin cargndolos de trozos de hierro o viruta y haciendo luego la adiccin de los elementos necesarios. Hornos por induccin. Usa corriente alterna a travs de una bobina que genera un campo magntico en el metal, esto causa un rpido calentamiento y la fusin del metal de alta calidad y pureza. Estos hornos se usan para casi cualquier aleacin cuyos requerimientos sean importantes. Horno de arco elctrico. La carga se funde por el calor generado por 3 electrodos gigantes, el consumo de potencia es alto y pueden disearse para altas capacidades de fusin y se usa principalmente para la fundicin de acero, una vez que el material esta fundido el horno se inclina para verter el acero fundido dentro de una olla. Horno basculante. Son hornos mviles apoyados sobre un sistema de sustentacin, usualmente se les utiliza cuando es necesaria una produccin relativamente grande de una aleacin determinada. Luego el metal es transferido a los moldes en una cuchara, con la excepcin de casos especiales en que es vaciado directamente, la desventaja de este horno es que el punto de descarga acompaa el movimiento basculante. Horno de cubilote. Consiste en un tubo de mas de 4 metros de longitud y pueden tener desde 0.8 a 1.4 metros de dimetro, se carga por la parte superior con chatarra de hierro, coque y piedra caliza y se utilizan para hacer fundicin de hierros colados. El mayor problema de estos hornos es que sus equipos para el control de emisiones contaminantes son ms costosos que el propio horno y por ello no se controlan las emisiones de polvo y por lo tanto no se autoriza su operacin. Horno rotativo. Se compone de una envuelta cilndrica de acero, revestido con material refractario y puede girar lentamente alrededor de su eje principal este horno es usado para la fundicin de cobre, bronce, latn y aluminio. Hornos de aire. Esta integrado por un crisol de arcilla y grafito los que son extremadamente frgiles, estos crisoles se colocan dentro de un confinamiento que puede contener algn combustible solid como carbn o los productos de la combustin.

Laminado. Es un proceso de deformacin en el cual el espesor del material de trabajo se reduce mediante fuerzas de compresin ejercidas por rodillos opuestos. Los rodillos giran para jalar el material de trabajo y simultneamente apretarlo entre ellos. La mayora de los laminados se realiza en caliente debido a la gran cantidad de deformacin requerida, los metales laminados en caliente estn generalmente libres de esfuerzos residuales y sus propiedades son isotropitas. Laminacin en caliente. Consiste en recalentar el planchon (materia prima) en los hornos a una temperatura de 1200 C, para posteriormente pasar por la etapa de reduccin, que consiste en una serie de desbaste y un proceso de acabado donde la lamina alcanza el espesor deseado; posteriormente pasa por una mesa de enfriamiento y enrollado, seguidamente la lamina rolada en caliente esta lista para salir al mercado, pasar al templado o continuar en procesos posteriores. Todo este proceso es completamente automatizado. Laminacin en fri. Consiste en reducir el espesor de la lamina mediante molinos de laminacin en fri, dndole al mismo tiempo las propiedades de resistencia, dureza, y modifican la micro estructura del acero. El proceso cuenta con funciones automticas que incluyen la regulacin de la velocidad adems de un control de espesores. La lamina puede pasar a un proceso de lavado electroltico, que consiste en eliminar cualquier remanente de aceite soluble en la lamina, o bien directamente a los hornos de recocido. El proceso de templado le da a la lmina las propiedades metalrgicas de dureza, resistencia y control de rugosidad superficial, por ltimo, en el proceso de tensin nivelado se inspeccionan y mejoran las caractersticas de forma y planeza que se crean en el proceso de laminacin, teniendo como resultado un producto extraplano y sin defecto.

Você também pode gostar

- Impacto de Redox en La Fusión Industrial Del Vidrio e Importancia Del Control de RedoxDocumento12 páginasImpacto de Redox en La Fusión Industrial Del Vidrio e Importancia Del Control de RedoxDavid Alemán SánchezAinda não há avaliações

- Lab 6 - Precipitation of Antimony from Sulfides Using IronDocumento7 páginasLab 6 - Precipitation of Antimony from Sulfides Using IronJheny Calcina100% (1)

- Met 3398 Quispe Alex Planificacion Reporte-Separacion Electrostatica de CasiteritaDocumento18 páginasMet 3398 Quispe Alex Planificacion Reporte-Separacion Electrostatica de CasiteritaAntonio Salas Casado100% (1)

- Historia de La Tecnología de La Flotacióna 1Documento26 páginasHistoria de La Tecnología de La Flotacióna 1Luis Pablo vl Flores GranadosAinda não há avaliações

- Copia de LibroPiro PDFDocumento172 páginasCopia de LibroPiro PDFjorjais123Ainda não há avaliações

- Optimización Del Proceso de ReducciónDocumento10 páginasOptimización Del Proceso de ReducciónFer CoroAinda não há avaliações

- Electrometalurgia - AuxiliarDocumento19 páginasElectrometalurgia - AuxiliarIAm JosueAinda não há avaliações

- Corrosión Del HierroDocumento7 páginasCorrosión Del HierroSamuel Fernando DelgadoAinda não há avaliações

- Pirometalurgia Del HierroDocumento2 páginasPirometalurgia Del HierroHarold L. García RamírezAinda não há avaliações

- Horno de CubiloteDocumento26 páginasHorno de CubilotelafhAinda não há avaliações

- Electrólisis de Sales FundidasDocumento2 páginasElectrólisis de Sales FundidasJhon Cesar Palma LopezAinda não há avaliações

- El Carburo de SilicioDocumento7 páginasEl Carburo de Silicio4d4n UgaldeAinda não há avaliações

- Calcinacion de MineralesDocumento20 páginasCalcinacion de MineralesJahury Zuñiga IzquierdoAinda não há avaliações

- TrabajoDocumento6 páginasTrabajoJonathan Palomino GallegosAinda não há avaliações

- Escorias y Matas Estructura y PropiedDocumento3 páginasEscorias y Matas Estructura y PropiedantonioOstosAinda não há avaliações

- Materias Primas y Productos Del Alto HornoDocumento12 páginasMaterias Primas y Productos Del Alto HornoGuillermo Blanco100% (1)

- Fusión reductora de cobre 40cDocumento19 páginasFusión reductora de cobre 40cKheyla ValdiviaAinda não há avaliações

- Lab#6 Met-3322 Villca Lopez Jose MauricioDocumento9 páginasLab#6 Met-3322 Villca Lopez Jose MauricioJose Mauricio Villca LopezAinda não há avaliações

- Lab 5 AntimonioDocumento19 páginasLab 5 AntimonioedgarAinda não há avaliações

- Informe Precipitacion ElectroliticaDocumento10 páginasInforme Precipitacion ElectroliticaJset EstevezAinda não há avaliações

- LixiviacionDocumento6 páginasLixiviacionKevin SimentalAinda não há avaliações

- Electrodepósito de dióxido de manganeso electrolítico en sustratos de carbón a partir de lixiviados de pilas alcalinas agotadasDocumento14 páginasElectrodepósito de dióxido de manganeso electrolítico en sustratos de carbón a partir de lixiviados de pilas alcalinas agotadasCesar Andrade100% (1)

- Funcionamiento Del CubiloteDocumento11 páginasFuncionamiento Del CubiloteParranderoElLoboCrachAinda não há avaliações

- Hidrometalurgia TiO2Documento31 páginasHidrometalurgia TiO2Miguel Angel LòpezAinda não há avaliações

- Informe de Ciencia Ambiental Electro ObtenciónDocumento16 páginasInforme de Ciencia Ambiental Electro ObtenciónFrancisco ContrerasAinda não há avaliações

- Preguntas SiderurgiaDocumento9 páginasPreguntas SiderurgiaZulma Dayana Puerto CristanchoAinda não há avaliações

- Desoxidación y Carburación Del Baño MetálicoDocumento2 páginasDesoxidación y Carburación Del Baño MetálicoRoberto EscobedoAinda não há avaliações

- Niquel Paladio PlatinoDocumento21 páginasNiquel Paladio PlatinoDreher SantiagoAinda não há avaliações

- Resumen Piro1Documento58 páginasResumen Piro1Pamela Nacira Luna Flores0% (1)

- Zeolitas en Catalis PDFDocumento13 páginasZeolitas en Catalis PDFLuis Niño0% (1)

- Resumen Electroquímica en La Industria EnsayoDocumento7 páginasResumen Electroquímica en La Industria EnsayoLaura RubianoAinda não há avaliações

- Proceso de Obtención Del Ácido Acético DiapositivasDocumento15 páginasProceso de Obtención Del Ácido Acético DiapositivasCarlos Ramon Vidal TovarAinda não há avaliações

- Solubilidad de Los MineralesDocumento4 páginasSolubilidad de Los MineralesChristian Aliaga MejíaAinda não há avaliações

- Plomo UllmannDocumento70 páginasPlomo UllmannAnonymous 4oQBY7l81Ainda não há avaliações

- Introducción A La Siderurgia 2016Documento30 páginasIntroducción A La Siderurgia 2016Sebastian Andres MuñozAinda não há avaliações

- Recubrimiento ElectroliticoDocumento3 páginasRecubrimiento ElectroliticoJulian GiraldoAinda não há avaliações

- Informe de Obtencion de Compuestos de MagnesioDocumento53 páginasInforme de Obtencion de Compuestos de MagnesioRuben Kapa Ticona0% (1)

- Fundamentos de La Corrosión Asistida Por Esfuerzo para ExpoDocumento4 páginasFundamentos de La Corrosión Asistida Por Esfuerzo para ExpoAndres Carmona0% (1)

- Refinación química de la plata: procesos y etapasDocumento7 páginasRefinación química de la plata: procesos y etapasMarco C. PumaAinda não há avaliações

- MetalurgiaDocumento18 páginasMetalurgiabronx_ldAinda não há avaliações

- Cuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cDocumento6 páginasCuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cPepisaurio VillavicencioAinda não há avaliações

- Metales y ProduccionDocumento9 páginasMetales y ProduccionMoy GarciaAinda não há avaliações

- SESIÓN #3 Solubilidad Electroquímica de Minerales y MetalesDocumento38 páginasSESIÓN #3 Solubilidad Electroquímica de Minerales y MetalesLourdesAinda não há avaliações

- Refinacion de La Plata y PlomoDocumento4 páginasRefinacion de La Plata y PlomoZONICCCAinda não há avaliações

- Pirometalurgia - Pellasfinal-2-1Documento55 páginasPirometalurgia - Pellasfinal-2-1Kleyjarh CorreaAinda não há avaliações

- Bismuto y Sus AleacionesDocumento20 páginasBismuto y Sus AleacionesBryan100% (1)

- Electrodeposicion Del OroDocumento6 páginasElectrodeposicion Del OroElvis BoNiAinda não há avaliações

- LIXIVIACIÓN W-VDocumento18 páginasLIXIVIACIÓN W-V72455805Ainda não há avaliações

- Proceso de Obtencion Del MercurioDocumento12 páginasProceso de Obtencion Del MercurioSiria OzoriaAinda não há avaliações

- Determinación de Acidez Mineral Libre en AguaDocumento9 páginasDeterminación de Acidez Mineral Libre en AguaErika Eloina Perez CrisantoAinda não há avaliações

- Ácido Sulfúrico Y Propiedades Fisicas y QuimicasDocumento14 páginasÁcido Sulfúrico Y Propiedades Fisicas y QuimicasRonal Vásquez BautistaAinda não há avaliações

- Hornos SiderurgiaDocumento21 páginasHornos SiderurgiaWill070707100% (1)

- Proceso de RefinacionDocumento17 páginasProceso de RefinacionIsai SánchezAinda não há avaliações

- Aglomeración y Calcinación de MineralesDocumento20 páginasAglomeración y Calcinación de MineralesCocoman Seba CuentasAinda não há avaliações

- Escorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaNo EverandEscorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaAinda não há avaliações

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAinda não há avaliações

- Informe FundicionesDocumento13 páginasInforme FundicionescristianAinda não há avaliações

- ACEROS ESPECIALES Y ALEACIONES METÁLICASDocumento8 páginasACEROS ESPECIALES Y ALEACIONES METÁLICASJhonatan Ramirez GranadosAinda não há avaliações

- Monografia de MetalurgiaDocumento19 páginasMonografia de MetalurgiaJeremy WoodAinda não há avaliações

- Fundición de Una Pieza en AluminioDocumento13 páginasFundición de Una Pieza en Aluminiojosuedanny0077jdAinda não há avaliações

- Elementos Basicos de Una Instalacion ElectricaDocumento7 páginasElementos Basicos de Una Instalacion ElectricaRonald Alcantara CarreraAinda não há avaliações

- 6 ArbolesDocumento11 páginas6 ArbolesRonald Alcantara CarreraAinda não há avaliações

- Petro PeruDocumento18 páginasPetro PeruRonald Alcantara CarreraAinda não há avaliações

- El Proyecto TeinformaDocumento20 páginasEl Proyecto TeinformaJorge Luis Villanueva MazaAinda não há avaliações

- 5º PreinformeDocumento9 páginas5º PreinformeRonald Alcantara Carrera100% (1)

- 1.1. Engranajes: Pág. MemoriaDocumento79 páginas1.1. Engranajes: Pág. MemoriaRonald Alcantara CarreraAinda não há avaliações

- Boiler HorsepowerDocumento1 páginaBoiler Horsepowerdestroy4679Ainda não há avaliações

- 01cb302cinema1p PDFDocumento49 páginas01cb302cinema1p PDFHubert Reynaldo Chang EscalanteAinda não há avaliações

- Curtiembre - INFORME TECNICODocumento43 páginasCurtiembre - INFORME TECNICOTimothy Williams100% (6)

- Labo 4 Fisica IDocumento13 páginasLabo 4 Fisica IRonald Alcantara CarreraAinda não há avaliações

- Elecciones Presidenciales Vistas Desde El Distrito de LosDocumento15 páginasElecciones Presidenciales Vistas Desde El Distrito de LosRonald Alcantara CarreraAinda não há avaliações

- Principios MicroeconómicosDocumento3 páginasPrincipios MicroeconómicosRonald Alcantara CarreraAinda não há avaliações

- Metodo SimplexDocumento72 páginasMetodo SimplexRonald Alcantara CarreraAinda não há avaliações

- Quiénes Son Nacionales Peruanos Por NacimientoDocumento2 páginasQuiénes Son Nacionales Peruanos Por NacimientoRonald Alcantara CarreraAinda não há avaliações

- Estrategias en InnovacionDocumento3 páginasEstrategias en InnovacionRonald Alcantara CarreraAinda não há avaliações

- 08cb302 MADocumento7 páginas08cb302 MARonald Alcantara CarreraAinda não há avaliações

- INFORME #4 FisikaDocumento16 páginasINFORME #4 FisikaRonald Alcantara CarreraAinda não há avaliações

- Industria Del AluminioDocumento21 páginasIndustria Del AluminioRonald Alcantara CarreraAinda não há avaliações

- Tecnología e Innovación en La Empresa Dirección y Gestión PDFDocumento265 páginasTecnología e Innovación en La Empresa Dirección y Gestión PDFFrancisco Martínez GórrizAinda não há avaliações

- Presupuesto ServiuDocumento9 páginasPresupuesto Serviudemian_alexanderAinda não há avaliações

- Acu Cerco Perimetrico Pro OrnatoDocumento16 páginasAcu Cerco Perimetrico Pro OrnatoPedro BartolomeAinda não há avaliações

- Conglomerantes en 13 minutosDocumento129 páginasConglomerantes en 13 minutosronaldo3373Ainda não há avaliações

- Stem Es Embalaje y AlmacenajeDocumento9 páginasStem Es Embalaje y AlmacenajemtzmtzAinda não há avaliações

- Industria Del Vidrio y CerámicaDocumento15 páginasIndustria Del Vidrio y CerámicaClaudia Martínez PumaAinda não há avaliações

- Conservacion de TextilesDocumento11 páginasConservacion de TextilesMarina DiazAinda não há avaliações

- Propiedades del acero: fabricación, tipos y usosDocumento31 páginasPropiedades del acero: fabricación, tipos y usosnatalia_navarro_12Ainda não há avaliações

- El Sistema DrywallDocumento14 páginasEl Sistema DrywallJose Luis Villaca RomeroAinda não há avaliações

- Pinturas y BarnicesDocumento6 páginasPinturas y BarnicesAlexander SantanderAinda não há avaliações

- Manual Adobe MONOGRAFIADocumento25 páginasManual Adobe MONOGRAFIAOscar Rene Ill FernandezAinda não há avaliações

- 047-072 LanzamientosDocumento26 páginas047-072 LanzamientosMarcelo Andres Berrios EspinozaAinda não há avaliações

- Lab 6 Procesados 3Documento13 páginasLab 6 Procesados 3JimmyVargasAinda não há avaliações

- Procesos de FundicionDocumento37 páginasProcesos de FundicionAlexis Reyes100% (1)

- Mem. Descriptiva BUJAMADocumento7 páginasMem. Descriptiva BUJAMAHanzPerezAinda não há avaliações

- Ficha Tecnica Blatemlux BrillanteDocumento2 páginasFicha Tecnica Blatemlux Brillantepablo.gutirAinda não há avaliações

- 02 Procesos de Hormigon y DosificacionDocumento18 páginas02 Procesos de Hormigon y DosificacionFernandoCardozoCastañoAinda não há avaliações

- Apuntes EstructurasDocumento11 páginasApuntes EstructurasLiz Euscátegui MontañaAinda não há avaliações

- Proceso Madera TextilDocumento24 páginasProceso Madera TextilWilson RodriguezAinda não há avaliações

- Liquidacion FinancieraDocumento3 páginasLiquidacion FinancieraRegina TriveñoAinda não há avaliações

- Catalog UsDocumento10 páginasCatalog UsdanniloskyAinda não há avaliações

- Check vehículosDocumento2 páginasCheck vehículosMauricioGutierrezAinda não há avaliações

- Especificaciones Tecnicas - Arquitectura.2Documento11 páginasEspecificaciones Tecnicas - Arquitectura.2Pool Pastor ParedesAinda não há avaliações

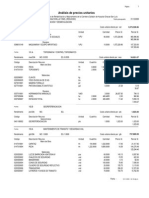

- Analisis de Costos UnitariosDocumento27 páginasAnalisis de Costos UnitariosVane RamirezAinda não há avaliações

- Instalación de FaenasDocumento41 páginasInstalación de FaenasRakelita Quispe MarañonAinda não há avaliações

- FORMATO 14C - EstructurasDocumento10 páginasFORMATO 14C - EstructurasRaul Huerta VegaAinda não há avaliações

- 01 Analisis Precios Unitarios - Tramo 01 - & - TúnelDocumento61 páginas01 Analisis Precios Unitarios - Tramo 01 - & - TúnelAdriana Iris Caballero Bedriñana0% (2)

- ACABADOSDocumento20 páginasACABADOSMiguel RLAinda não há avaliações

- Cálculo estructural vivienda ZapatocaDocumento26 páginasCálculo estructural vivienda ZapatocaBenedicto RamirezAinda não há avaliações

- Libro de Materiales de Obra CivilDocumento24 páginasLibro de Materiales de Obra CivilvictorAinda não há avaliações

- Fraguado Del CementoDocumento8 páginasFraguado Del CementoEver Ivan Goicochea PrincipeAinda não há avaliações