Escolar Documentos

Profissional Documentos

Cultura Documentos

Repli̇ka Değerlendi̇rme

Enviado por

Suphi YükselDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Repli̇ka Değerlendi̇rme

Enviado por

Suphi YükselDireitos autorais:

Formatos disponíveis

BACK

CONTROL OF MICROSTRUCTURAL DEGRADATION BY MEANS OF THE NON DESTRUCTIVE TECHNIQUE OF METALOGRAFIC REPLICA

Edmundo Gonzlez (1) Pablo Raffo (1) Ezequiel Pascuali (1) Hctor Sbuttoni (1)

ABSTRACT

The components or equipment used in industries are designed to work safely over a period of time, and a designed working life time is set. The assessment of microestructural degradation is carried out mainly in metallic parts exposed to high working temperatures; this helps to determine the degradation level and also, to establish the residual life of the equipment. For this reason, frequent inspections are performed in boilers, torpedo cars, blast furnace tuyeres, batch annealing furnaces, etc. The non-destructive technique for metallographic replicas allows the user of the equipment to know the evolution of the microestructural degradation of the materials caused by the effect of temperature and time. With this is possible to carry out a plan for replacement or new investment, foreseeing any breaking or failure due to mechanical properties reduction or creep cracking. Since September 2005, the Argentine Iron and Steel Institute has offered a new service of non-destructive tests which consist in obtaining metallographic replicas in accordance with the 1351-01 ASTME standard. This aims to observe the material microstructures in situ without any sample extraction.

Key words: replica, equipment inspection, mechanical properties

(1) Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicols, Provincia de Buenos Aires, Argentina.

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

513

CONTROL DE LA DEGRADACIN MICROESTRUCTURAL POR MEDIO DE LA TCNICA NO DESTRUCTIVA DE RPLICAS METALOGRFICAS

Edmundo Gonzlez (1) Pablo Raffo (1) Ezequiel Pascuali (1) Hctor Sbuttoni (1)

1. INTRODUCCION. Los componentes o equipos de plantas industriales son diseados para un cierto perodo de funcionamiento seguro, y establece un tiempo de vida til de diseo. La evaluacin de la degradacin microestructural se realiza fundamentalmente en piezas metlicas que se encuentran sometidas a elevadas temperaturas de servicio; para determinar el estado de degradacin microestructural que posee el material y permite establecer el perodo de vida residual que se les puede otorgar a los equipos. Por este motivo son frecuentes las inspecciones peridicas en calderas, vagones termo, bocinas de alto horno, campanas de recocido, etc. La tcnica no destructiva de rplicas metalogrficas, permite al usuario de los equipos o elementos, conocer mediante inspecciones peridicas (generalmente anuales), la evolucin de la degradacin microestructural de los materiales por efecto temperatura-tiempo. Con ello es posible realizar una planificacin para su recambio o reinversin anticipndose a roturas o fallas de los materiales por reduccin de sus propiedades mecnicas o por fisuracin por creep. Desde Septiembre de 2005, el Instituto Argentino de Siderurgia cuenta con un nuevo servicio de ensayos no destructivos que consiste en la obtencin de replicas metalogrficas de acuerdo a la norma ASTM E-1351-01. Su objetivo es la observacin in situ de las microestructuras de materiales sin necesidad de extraccin de muestras.

2. DESCRIPCION DEL METODO DE OBTENCIN DE REPLICAS METALOGRFICAS Y EVALUACION. Para la evaluacin de la microestructura del material que forma parte de un equipo sometido a temperatura, es importante tener en cuenta las transformaciones estructurales que ocurren en la superficie y que pueden dar lugar a una interpretacin errnea. Por lo tanto en todos los casos, se debe remover el xido de la superficie junto con la capa decarburada, que por lo general tiene una profundidad que oscila entre los 0,10 mm y los 0,50 mm. Para tal fin se efecta un desbaste grueso por medio del amolado de la superficie, el cual debe eliminar las capas antes mencionadas y dejar una superficie plana. Posteriormente se procede al desbaste fino con papeles de carburo de silicio o almina, hasta el grano 600. Por ltimo se realiza el pulido final de la superficie, que puede efectuarse de forma mecnica, con pasta de diamante de 6 y 1 m sobre un fieltro de pelo, o realizar el pulido electroltico de la superficie. Este ltimo es el que mayores ventajas presenta, ya que es rpido de realizar, la superficie queda libre de deformacin y el calentamiento es mnimo. En la figura 1 se muestra a personal del IAS realizando los procesos de amolado y pulido mecnico.

(1) Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicols, Provincia de Buenos Aires, Argentina.

514

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

Figura 1. Izquierda: proceso de amolado; derecha: pulido mecnico. Figure 1. Left: grinding process; right: mechanical polishing

Finalizado el proceso de pulido, se revela la microestructura con reactivo metalogrfico apropiado para cada material y limpiando la superficie con alcohol o acetona. El proceso de extraer la rplica metalogrfica consiste en humedecer con solvente una lmina de acetato de celulosa y aplicarla sobre la superficie previamente preparada para, obtener una fiel reproduccin de la microestructura. Esta lmina es retirada y colocada entre dos vidrios porta objeto para luego ser observada en microscopio ptico.

3.1. Transformaciones microestructurales que ocurren durante el creep de un acero ferritico perlitico En los aceros ferriticos perliticos, utilizados en componentes que se encuentran en servicio a altas temperaturas, su microestructura est compuesta por el microconstituyente ferrita o hierro alfa y el microconstituyente perlita o bainita, formados por lminas de ferrita y Fe3C. Este tipo de microestructura podemos encontrarla en piezas sin uso, que al exponerlas a temperaturas y tensiones elevadas durante el servicio, sufren cambios microestructurales en funcin del tiempo. Estos cambios se producen en el microconstituyente perlita o bainita, donde los carburos (Fe3O) que originalmente estn en forma laminar van transformndose en carburos esferoidales. Esta transformacin disminuye las propiedades mecnicas del material ya que los carburos en forma esferoidal le infieren menor resistencia al acero. El anlisis no destructivo mediante rplicas metalogrfcas permite evaluar el grado de transformacin que tiene lugar en las colonias de perlita y la esferoidizacin de los carburos. En los aceros sometidos a condiciones de creep es de suma importancia conocer la secuencia con que ocurren estas transformaciones para tratar de establecer una relacin entre stas y la magnitud del dao en un componente. Toft y Marsden han elaborado una secuencia de transformacin al estudiar, mediante metalografa tradicional y observacin al microscopio ptico, muestras de tubos de acero 1Cr-0,5Mo que operaron en rgimen de creep, determinando el grado de esferoidizacin de la perlita. En la figura 2 se muestra los seis diferentes estados, los cuales se clasifican desde la microestructura inicial, material antes de comenzar el servicio, continuando con las distintas etapas de transformacin de la perlita, precipitacin de carburos, y finalmente con la nucleacin, crecimiento y coalescencia de microcavidades.

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

515

Figura 2. Clasificacin de la condicin microestructural (estados microestructurales). Figure 2. Classification of microestructural condition (microestructural grades)

Las caractersticas de estas secuencias dependen esencialmente de la composicin qumica del acero, de la microestructura inicial, temperatura de operacin y de la tensin a la que esta sometido el componente. Pero muchas veces no se conocen todos los parmetros antes indicados o tambin ocurre que las temperaturas de operacin, en algn momento del proceso sobrepasa la temperatura terica, disminuyendo la vida residual del componente. En las figuras 3 a 8 se observan dichos estados, presentes en trabajos de rplicas realizados desde Septiembre de 2005 hasta la fecha.

Figure 3. Estadio A de degradacin microestructural Ferrita y Perlita laminar correspondiente a un material sin uso Figure 3. Grade A of microstructural degradation. Ferrite and laminar pearlite from material without use

Figura 4. Estadio B de degradacin microestructural. Primeros signos de esferoidizacin usualmente acompaado por precipitacin en bordes de grano. Figure 4. Grade B of microestructural degradation. First signs of spheroidization usually accompanied by precipitation in grain edge

516

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

Figure 5. estadio C de degradacin microestructural. Esferoidizacin intermedia de la perlita con presencia de algunos carburos laminares. Figure 5. Grade C of microstructural degradation. Intermediate spheroidization of the pearlite, with the presence of some laminar carbides

Figura 6. Estadio D de degradacin microestructural. La esferoidizacin es completa pero algunos carburos todava permanecen agrupados en las colonias originales de perlita Figure 6. Grade D of microestructural degradation. The spheroidization is complete but some carbides remain in the original pearlite colonies

Figura 7. Estadio E de degradacin microestructural Los carburos se muestran dispersos dejando pequeas trazas de las reas originales de perlita. Figure 7. Grade E of microestructural degradation. The carbides appear scattered leaving little traces of The original pearlite areas.

Figura 8. Estadio F de degradacin microestructural. El tamao de algunos carburos se ha incrementado por coalescencia. Figure 8. Grade F of microestructural degradation. The size of some carbides has increased because of coalescence.

Una vez determinado el estado de degradacin, conociendo el rango de temperatura de operacin del componente, se puede estimar la vida residual mediante el diagrama Tiempo-Temperatura de la figura 9. Este diagrama muestra la velocidad de los cambios microestructurales de un acero al carbono normalizado. Estos resultados pueden ser utilizados como criterio de evaluacin de la vida residual de un componente conociendo la temperatura y el grado de esferoidizacin en un componente.

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

517

Figura 9. Diagrama Tiempo-Temperatura. Figure 9. Time-Temperature diagram

3.2. Metodos para evaluar cavidades por creep de un acero ferritico Las rplicas metalogrficas tambin suministra informacin acerca de la presencia y evolucin de microcavidades. Este tipo de dao se presenta particularmente en zonas afectadas por el calor (grano grande y martensita) y en las zonas de fusin de los cordones de soldadura. En la formacin y crecimiento de las cavidades tienen gran influencia las impurezas, el tamao de grano, el estado de tensiones (tensiones residuales) y la estructura acicular. Neubauer y Wedel estudiaron la evolucin de las microcavidades, sobre el final de la etapa secundaria y principios de la etapa terciaria, proponiendo una gua para la operacin segura de un componente. En la figura 10 se observa una correlacin entre la formacin y evolucin de las microcavidades y una curva esquemtica de creep.

Dao A: Mnimo de 3 aos de funcionamiento normal hasta una nueva inspeccin. Dao B: Mnimo de servicio de 1 a 1,5 aos y realizar una nueva reinspeccin. Dao C: Puede continuar en servicio hasta reparacin por un tiempo de medio ao.

Dao D: Se debe reparar inmediatamente.

Figura 10. Correlacin entre una curva de creep y la formacin y evolucin de microcavidades. Figure 10. Correlation between a creep curve and the formation and evolution of microcavities.

518

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

Se debe tener en cuenta que este trabajo no provee informacin sobre composicin qumica del acero, microestructura de partida, nivel de tensin y temperatura con las cuales fue obtenida la correlacin de la figura 10. El mtodo de evaluacin de Neubauer y Wedel es cualitativo y hoy cuenta con cinco estados de dao por creep, los cuales se muestran en la figura 11.

Dao A: Sin dao. No es necesario tomar ninguna medida.

Dao B: Cavidades aisladas. Reinspeccin en 3 aos. Final de la etapa secundaria II

Dao C: Cavidades orientadas. Reinspeccin en 1 o 2 aos. Comienzos del creep terciario

Dao D: Microfisuras. Reinspeccin en medio ao.

Dao E: Macrofisuras. Reparacin inmediata del componente.

Figura 11. Clasificacin del dao por cavitacin. Figure 11. Classification of damage caused by cavitation.

Un mtodo cuantitativo de evaluacin de vida residual consiste en determinar el denominado Parmetro A, el cual relaciona el grado de dao con la fraccin de vida remanente del componente. El parmetro A est definido como : A = Bordes de grano con cavidades / Bordes total de grano. En la figura 12 se muestra la forma de realizar las mediciones.

Figura 12. Esquema para la determinacin del parmetro A. Figure 12. Diagram for setting parameter A.

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

519

El conteo de bordes se realiza sobre distintas lneas paralela a la direccin de mxima tensin principal y contando un mnimo de 400 granos para que el valor sea confiable y preciso. Adems la determinacin no deber estar influenciada por el procedimiento de toma de rplica, no debe depender de las dimensiones de las cavidades y deber ser de simple aplicacin. Por ltimo, una vez obtenido el valor del Parmetro A se determina la vida remanente del componente, ingresando este valor en la curva de creep especfica del material analizado. En la figura 13 se muestra un ejemplo.

Figura 13. Ejemplo de curva de creep para determinar la vida remanente del componente. Figure 13. Example of a creep curve establishing the residual life of the component.

Viswanathan ha establecido una relacin entre el rango de vida consumida y la clasificacin de Neubauer y Wedel para el acero 1Cr-0,5Mo. En la figura 14 se muestra la fraccin de vida consumida que est definida por el tiempo gastado en servicio / el tiempo total hasta la falla.

Figura 14. Correlacin entre el parmetro de clasificacin de microcavidades y la fraccin de vida consumida para acero 1Cr-0,5Mo. Figure 14. Correlation between the parameter of microcavities classification and consumed life fraction.

520

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

4. LIMITACIONES DE LOS MTODOS DE EVALUACIN Las limitaciones en las secuencias de degradacin microestructural en los aceros ferriticos perliticos, segn el criterio de Toft y Marsden dependen esencialmente de la composicin qumica del acero, de la microestructura inicial, temperatura de operacin y de la tensin a la que esta sometido el componente. Como ya dijimos, la temperatura de operacin del proceso puede sobrepasar la temperatura terica, disminuyendo la vida residual del componente. Otro parmetro a tener en cuenta es la microestructura original del material de la pieza. Esto es as porque la velocidad con que ocurren las transformaciones en aceros sometidos a condiciones de creep depende en gran medida, de su microestructura inicial, ya que dos aceros con la misma composicin qumica, en funcin del tipo de tratamiento trmico recibido durante su proceso de fabricacin, pueden presentar diferentes microestructuras. Por ejemplo, un acero 1Cr-0,5Mo, antes de ser sometido a condiciones de servicio, muestra variaciones que van desde ferrita + perlita, ferrita + perlita + bainita hasta ferrita + bainita. Dobrzanski y Hernas han estudiado el efecto de las microestructuras con respecto a la resistencia el creep. La variacin de la tensin en funcin del parmetro de Larson-Miller (PLM = T(C + log tr)*10-3) para el acero 1Cr-0,5Mo se muestra en la figura 15. En dicha figura tambin se superpone la resistencia al creep promedio, Rz. En la figura 16 se observan los resultados de la elongacin a 550 C.

Figura 15. Resistencia al creep en funcin del PLM para diferentes estructuras iniciales. Figure 15. Creep resistance according to PLM for different initial structures.

Figura 16. Elongacin en funcin del PLM para estructura inicial de bainita + ferrita 1, bainita + perlita + ferrita 2, ferrita + perlita 3 Figure 16. Elongation according to PLM for initial structure of bainite + ferrite 1, bainite + perlite + ferrite 2, ferrite + pearlite 3.

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

521

El acero constituido por ferrita + bainita presenta la mayor resistencia al creep, sin embargo posee una muy reducida elongacin a 550 C. Cuando la microestructura consiste en ferrita + perlita se tiene una mayor elongacin, pero menor resistencia al creep. Opiniones hasta ahora existentes sobre el rol del estado inicial del acero (estructura y propiedades) y su influencia sobre el comportamiento en servicio son modificadas por la aparicin de nuevas evidencias. Se ha encontrado que la ferrita + perlita es la mejor microestructura para componentes de acero clase 1Cr-0,5Mo que operan en condiciones de creep. Aunque la resistencia al creep de tales estructuras es mas baja que la de aceros que contienen bainita, su estabilidad microestructural es significativamente mayor porque presenta menor velocidad de descomposicin que la perlita (fragmentacin, esferoidizacin) en comparacin con la velocidad de descomposicin de la bainita y necesita mayor tiempo para alcanzar la estructura de ferrita + carburos dispersos. Las consideraciones anteriores implican que aun para una misma clase de composicin qumica del acero, de no ser tenida en cuenta la microestructura de partida, pueden generarse incertidumbres al realizar evaluaciones basadas en secuencias de transformaciones de la misma. En efecto, la estructura de equilibrio la cual consiste en ferrita + carburos dispersos, usualmente es asociada con un avanzado estado de dao microestructural. Dos aceros de la misma composicin qumica pueden presentar similares estados intermedios de dao. Sin embargo, si uno de ellos contiene en su estructura inicial bainita y el restante perlita, el primero alcanzar antes el equilibrio. O sea, de no tener en cuenta esta variable, una estimacin de la vida residual puede conducir a resultados errneos.

5. CONCLUSIONES. La tcnica de ensayo no destructivo de replicas metalogrficas, posibilita controlar componentes que se encuentran sometidos a elevadas temperaturas de trabajo, permitiendo realizar una planificacin para su recambio, anticipndose a roturas o fallas de los materiales por reduccin de sus propiedades mecnicas o por fisuracin por creep, teniendo beneficios econmicos, al extender la vida til del componente y evitando fallas imprevistas.

REFERENCIAS. x x x x x x Ovejero Garca, J, Metalografa No Destructiva. Aplicacin a la vida residual Dobrzanski, J., Hernas, A.,1995, Correlation between phase composition and life-time of 1Cr-0,5Mo steels during long-term service at elevated temperatures, Journal of Materials Processing Technology, 53, pp 101-108. Dobrzanski, J., Hernas, A., 1996, Relationship between microstructure and residual life time of low alloy Cr-Mo steels, Proceedings of the Six International Conference on Creep and Fatigue. Neubauer, B., Wedel, U., 1983, Restlife estimation of creeping components by means of replicas, in Advances in Life Prediction Methods, Woodford D.A. and Whitehead J.R., Ed., ASME, pp 307-314. Toft, L.H., Marsden, L.I.M., 1961, The structure and properties of 1Cr-0,5Mo steel after service in CEGB power stations, Iron and Steel Institute, N 70, pp 276-294. Viswanathan, R., 1988, Residual Life Techniques for Plant Life Extension, Materials Sciences Engineering, A 103, pp 131-139.

START

522

16th IAS Rolling Conference, 2006, San Nicolas, Argentina

Você também pode gostar

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeNo EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeNota: 4 de 5 estrelas4/5 (5794)

- The Little Book of Hygge: Danish Secrets to Happy LivingNo EverandThe Little Book of Hygge: Danish Secrets to Happy LivingNota: 3.5 de 5 estrelas3.5/5 (399)

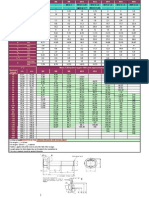

- Fransız Elektrot Firması Seçim TablosuDocumento60 páginasFransız Elektrot Firması Seçim TablosuSuphi Yüksel100% (2)

- Gupilya Split Pins Splint: DIN 94-ISO 1234 A2-A4Documento108 páginasGupilya Split Pins Splint: DIN 94-ISO 1234 A2-A4Suphi YükselAinda não há avaliações

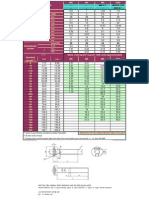

- Thread Size Chart for Metric Hex Nuts (M6 to M20Documento1 páginaThread Size Chart for Metric Hex Nuts (M6 to M20Suphi YükselAinda não há avaliações

- DIN 6926 Fiberli Flanşli Altiköşe Somunlar Prevaling Torque Type Hexagon Nuts With Flange and With Non-Metallic InsertDocumento1 páginaDIN 6926 Fiberli Flanşli Altiköşe Somunlar Prevaling Torque Type Hexagon Nuts With Flange and With Non-Metallic InsertSuphi YükselAinda não há avaliações

- 10512Documento1 página10512Suphi YükselAinda não há avaliações

- M8 X 1 M10 X 1 M12 X 1,5 (M14 X 1,5) M16 X 1,5 (M18 X 1,5) M20 X 1,5 (M22 X 1,5) M24 X 2 - M10 X 1,25 M12 X 1,25 - (M18 X 2) M20 X 2 (M22 X 2)Documento1 páginaM8 X 1 M10 X 1 M12 X 1,5 (M14 X 1,5) M16 X 1,5 (M18 X 1,5) M20 X 1,5 (M22 X 1,5) M24 X 2 - M10 X 1,25 M12 X 1,25 - (M18 X 2) M20 X 2 (M22 X 2)Suphi YükselAinda não há avaliações

- Fiberli Flanşli Altiköşe İnce Diş Somunlar With Flange and With Non-Metallic Insert With Metric Fine Thread Prevaling Torque Type Hexagon Nuts EN 1666Documento1 páginaFiberli Flanşli Altiköşe İnce Diş Somunlar With Flange and With Non-Metallic Insert With Metric Fine Thread Prevaling Torque Type Hexagon Nuts EN 1666Suphi YükselAinda não há avaliações

- Einschlaganker Drop in Anchor: Çakma DübelDocumento16 páginasEinschlaganker Drop in Anchor: Çakma DübelSuphi YükselAinda não há avaliações

- EN ISO 10513 Sikmali Altiköşe İnce Diş Stil 2 Somunlar All-Metal Prevailing Torque Type Hexagon Nuts Style 2 With Metric Fine ThreadDocumento1 páginaEN ISO 10513 Sikmali Altiköşe İnce Diş Stil 2 Somunlar All-Metal Prevailing Torque Type Hexagon Nuts Style 2 With Metric Fine ThreadSuphi YükselAinda não há avaliações

- DIN 982 Fiberli AltiKöşe Yüksek Somunlar SpecificationsDocumento1 páginaDIN 982 Fiberli AltiKöşe Yüksek Somunlar SpecificationsSuphi YükselAinda não há avaliações

- DIN 928 Kare Kaynak Somunlari Square Weld Nuts: (D) M5 M6 M8 M10 M12 Thread Size (D XP)Documento1 páginaDIN 928 Kare Kaynak Somunlari Square Weld Nuts: (D) M5 M6 M8 M10 M12 Thread Size (D XP)Suphi YükselAinda não há avaliações

- DIN 929 Altiköşe Kaynak Somunlari Hexagon Weld Nuts: - M8 X 1 M10 X 1,25 M12 X 1,25 - M10 X 1 M12 X 1,5Documento1 páginaDIN 929 Altiköşe Kaynak Somunlari Hexagon Weld Nuts: - M8 X 1 M10 X 1,25 M12 X 1,25 - M10 X 1 M12 X 1,5Suphi YükselAinda não há avaliações

- Outokumpu Stainless Steel HandbookDocumento92 páginasOutokumpu Stainless Steel HandbookcutefrenzyAinda não há avaliações

- DIN 6915 High-Strenght Hexagon Nuts With Large Widths Across Flats Geniş Anahtar Ağizli Altiköşe SomunlarDocumento1 páginaDIN 6915 High-Strenght Hexagon Nuts With Large Widths Across Flats Geniş Anahtar Ağizli Altiköşe SomunlarSuphi YükselAinda não há avaliações

- P B Ref.: Min. Max. Max. Max. Min. Min. Min. Max. Min. Max. Min. Max Max. MinDocumento1 páginaP B Ref.: Min. Max. Max. Max. Min. Min. Min. Max. Min. Max. Min. Max Max. MinSuphi YükselAinda não há avaliações

- P (Auxiliary Dimension) C: Min. Max. Max. Max. Max. Nominal SizeDocumento1 páginaP (Auxiliary Dimension) C: Min. Max. Max. Max. Max. Nominal SizeSuphi YükselAinda não há avaliações

- Thread Size Chart for Metric Bolts M5 to M16Documento1 páginaThread Size Chart for Metric Bolts M5 to M16Suphi YükselAinda não há avaliações

- 34801Documento1 página34801Suphi YükselAinda não há avaliações

- 1665Documento1 página1665Suphi YükselAinda não há avaliações

- 6921Documento1 página6921Suphi YükselAinda não há avaliações

- Mass (7,85 KG/DM: Products in The Green Region Are Available As Full ThreadDocumento1 páginaMass (7,85 KG/DM: Products in The Green Region Are Available As Full ThreadSuphi YükselAinda não há avaliações

- Max. Min. Max. Max. Min. Min. Max. Min. Min. Nom. Max. Min. Min. MinDocumento1 páginaMax. Min. Max. Max. Min. Min. Max. Min. Min. Nom. Max. Min. Min. MinSuphi YükselAinda não há avaliações

- Thread Size Dimensions Chart for M12, M16, M20 BoltsDocumento1 páginaThread Size Dimensions Chart for M12, M16, M20 BoltsSuphi YükselAinda não há avaliações

- Max. Min. Max. Max. Min. Min. Max. Min. Min. Nom. Max. Min. Min. MinDocumento1 páginaMax. Min. Max. Max. Min. Min. Max. Min. Min. Nom. Max. Min. Min. MinSuphi YükselAinda não há avaliações

- A Max. P: - M8 X 1 M10 X 1,25 - M10 X 1Documento1 páginaA Max. P: - M8 X 1 M10 X 1,25 - M10 X 1Suphi YükselAinda não há avaliações

- SMAW PowerpointDocumento28 páginasSMAW PowerpointShankar Gurusamy100% (3)

- Ref. Max. Theor - Max. Actual Min. Max. Min. Min. Max. Max. Min. Nom. Max.) Max.) Min. Min. MinDocumento1 páginaRef. Max. Theor - Max. Actual Min. Max. Min. Min. Max. Max. Min. Nom. Max.) Max.) Min. Min. MinSuphi YükselAinda não há avaliações

- Solutions Guide: The Choice of Master CraftsmenDocumento20 páginasSolutions Guide: The Choice of Master CraftsmenSuphi YükselAinda não há avaliações

- Storage Tanks Made of SteelDocumento6 páginasStorage Tanks Made of SteelHakan Şahinoğlu100% (1)

- SKF Bearing Installation and MaintenanceDocumento146 páginasSKF Bearing Installation and MaintenanceDefinal ChaniagoAinda não há avaliações

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryNo EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryNota: 3.5 de 5 estrelas3.5/5 (231)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceNo EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceNota: 4 de 5 estrelas4/5 (894)

- The Yellow House: A Memoir (2019 National Book Award Winner)No EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Nota: 4 de 5 estrelas4/5 (98)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureNo EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureNota: 4.5 de 5 estrelas4.5/5 (474)

- Never Split the Difference: Negotiating As If Your Life Depended On ItNo EverandNever Split the Difference: Negotiating As If Your Life Depended On ItNota: 4.5 de 5 estrelas4.5/5 (838)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaNo EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaNota: 4.5 de 5 estrelas4.5/5 (265)

- The Emperor of All Maladies: A Biography of CancerNo EverandThe Emperor of All Maladies: A Biography of CancerNota: 4.5 de 5 estrelas4.5/5 (271)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersNo EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersNota: 4.5 de 5 estrelas4.5/5 (344)

- Team of Rivals: The Political Genius of Abraham LincolnNo EverandTeam of Rivals: The Political Genius of Abraham LincolnNota: 4.5 de 5 estrelas4.5/5 (234)

- The Unwinding: An Inner History of the New AmericaNo EverandThe Unwinding: An Inner History of the New AmericaNota: 4 de 5 estrelas4/5 (45)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyNo EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyNota: 3.5 de 5 estrelas3.5/5 (2219)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreNo EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreNota: 4 de 5 estrelas4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)No EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Nota: 4.5 de 5 estrelas4.5/5 (119)

- Chemistry Form 4 Chapter 2Documento6 páginasChemistry Form 4 Chapter 2Mur_nie91% (22)

- Welding Technology Solutions To Geothermal Energy Production Challenges - tcm153-574191Documento5 páginasWelding Technology Solutions To Geothermal Energy Production Challenges - tcm153-574191JulioAinda não há avaliações

- IOCL InsulationDocumento43 páginasIOCL InsulationYogi17350% (2)

- Copper ElectroplatingDocumento21 páginasCopper ElectroplatingRahul PandeyAinda não há avaliações

- Cathodic ProtectionDocumento14 páginasCathodic ProtectionnazirulhakimAinda não há avaliações

- Normalization and Temper Heat Treatment On P91Documento6 páginasNormalization and Temper Heat Treatment On P91Asad Bin Ala Qatari100% (2)

- Reviewing A Typical EIA For A Mining Project: 3.1 Evaluating The Executive SummaryDocumento60 páginasReviewing A Typical EIA For A Mining Project: 3.1 Evaluating The Executive SummaryBlacksacerdoteAinda não há avaliações

- Electrolytic Refining of Copper ProcessDocumento2 páginasElectrolytic Refining of Copper ProcessAslam PAAinda não há avaliações

- AISC ASTM A325 OR A490 BoltsDocumento7 páginasAISC ASTM A325 OR A490 BoltsJonatan López Carriel100% (1)

- Certilas CatalogDocumento308 páginasCertilas CatalogLuiz Henrique Mourão InacioAinda não há avaliações

- Composition of Cement: Ingredient Percentage in CementDocumento3 páginasComposition of Cement: Ingredient Percentage in CementDevinder Chawla100% (1)

- Sodium Silicate Corrosion Inhibitors - Issues of Effectiveness and Mechanism PDFDocumento19 páginasSodium Silicate Corrosion Inhibitors - Issues of Effectiveness and Mechanism PDFPeterAinda não há avaliações

- History of EnamelDocumento5 páginasHistory of Enamellamdan20040% (1)

- 0620 w13 QP 12Documento20 páginas0620 w13 QP 12Haider AliAinda não há avaliações

- Solar Installation ManualDocumento13 páginasSolar Installation ManualShubham ArvikarAinda não há avaliações

- Sphere GuideDocumento13 páginasSphere GuideJimWautersAinda não há avaliações

- Normas ASTM e ISO Metalografia TestmatDocumento4 páginasNormas ASTM e ISO Metalografia TestmatAndre Luiz DuarteAinda não há avaliações

- 5070 w16 QP 22Documento20 páginas5070 w16 QP 22Bun TeAinda não há avaliações

- Building Materials - Ferrous and Non-FerrousDocumento24 páginasBuilding Materials - Ferrous and Non-FerrousDevansh MehtaAinda não há avaliações

- Two-Dimensional Steady-State Shape FactorsDocumento57 páginasTwo-Dimensional Steady-State Shape FactorsJuan Jose Ledesma GuerreroAinda não há avaliações

- Sabins Remote Sensing & Mineral Exploration 1Documento27 páginasSabins Remote Sensing & Mineral Exploration 1Hanif CrNzAinda não há avaliações

- Acacia ReactorDocumento11 páginasAcacia ReactorelmonemAinda não há avaliações

- Materials Sorted By Density And CategoryDocumento3 páginasMaterials Sorted By Density And Categorymtarunkumar100% (1)

- Electrical Installation GuideDocumento15 páginasElectrical Installation GuideVanna Rebekah IbatuanAinda não há avaliações

- Understanding Avogadro's Number and the MoleDocumento21 páginasUnderstanding Avogadro's Number and the MoleDarren TiongsonAinda não há avaliações

- CERTIFICAT1Documento15 páginasCERTIFICAT1Neelam DahiyaAinda não há avaliações

- Astm A 529Documento3 páginasAstm A 529nfidan.ctjvAinda não há avaliações

- CareCut ES 2-Pds-EngDocumento2 páginasCareCut ES 2-Pds-EngVusal HasanovAinda não há avaliações

- Types of Preparation of Lyophobic ColloidsDocumento10 páginasTypes of Preparation of Lyophobic ColloidsSuhada SutajyAinda não há avaliações

- MBH Catalogue 2019Documento56 páginasMBH Catalogue 2019Anonymous 1oWzM3Ainda não há avaliações