Escolar Documentos

Profissional Documentos

Cultura Documentos

Material - Aula 3, 4 e 5

Enviado por

Marcus Vinicius ViDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Material - Aula 3, 4 e 5

Enviado por

Marcus Vinicius ViDireitos autorais:

Formatos disponíveis

PCP - Planejamento e Controle da Produo

3. Plano Operacional

3.1. Processo e operaes

Em uma empresa industrial, entendemos como um processo o percurso realizado por um material desde que entra na empresa at sua sada com um grau determinado de transformao. Por sua vez, uma operao o trabalho desenvolvido sobre material por homens ou mquinas em um determinado tempo.

3.1.1. Definindo o mtodo O mtodo nada mais do que o modo como feito uma determinada atividade. Focando um processo produtivo, podemos formalizar os mtodos atravs de fluxogramas, folhas de processo, folha de procedimentos, instrues, etc.

3.1.2. Fluxograma

a representao grfica dos diversos passos ou eventos que ocorrem durante a execuo de um processo. Empregamos essa tcnica para registrar de forma compacta um processo para sua melhor compreenso e posterior melhoria.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

SENAI

CLIENTE

DIAGRAMA DE FLUXO

REV. CLIENTE DATA / REV.

01 / 01

DATA DA EMISSO

REVISO

NOME DA PEA

CDIGO - EMPRESA:

OPERAO

TRANSPORTE

INSPEO

ESPERA

ARMAZENAGEM DURAO

OPERAO OU EVENTO

DESCRIO DA OPERAO / EVENTO

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Com a ajuda da informtica temos diversos programas que auxiliam na elaborao de um fluxograma, como tambm, diversas maneiras e tipos de fluxograma, que cabe ao responsvel adequar seus recursos disponveis de acordo com sua necessidade. Exemplos de tipos de fluxograma so:

Diagramas de bloco: apresenta uma sequncia de atividades contnuas e sem envolvimento de deciso. Fluxograma Fsico ou Geogrfico: qual mostra o caminho percorrido por um processo no ambiente. Fluxograma ANSI: mais complexo, porm o mais completo, pois apresenta uma relao fiel da interao entre as etapas de processo.

Temos como exemplos de softwares que podem ser usados para a elaborao de fluxogramas: MS Word, MS Project, MS Visio, MS Excel, Paint, etc.

3.1.3. Folha de processo

So documentos utilizados para transferir as informaes do planejamento do processo para a produo, ou seja, todas as informaes obtidas nas discusses de planejamento e na elaborao do processo devero ser transferidas produo para que o mtodo seja padronizado. Cada empresa tem seu prprio documento utilizado para este fim, muitas vezes com nomes e formatos diferentes dos abordados aqui. Logo, as informaes desenvolvidas aqui devero ser consideradas como referncias. Pontos importantes que devem constar nas folhas de processo:

Sequncia de trabalho Mquinas e/ou equipamentos para a realizao do processo Caractersticas do produto Parmetros de processo Ferramentas e dispositivos utilizados Parmetros de qualidade (meio de medio, frequncia de controle,

amostras, etc.) Croqui ou figura indicativa para orientao do operador

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Normalmente, as folhas de processo (ou planos de processo) so elaboradas por operao produtiva. Cada fixao ou momento de trabalho no produto corresponde a uma operao. Algumas operaes, tais como montagens, no possuem muitos parmetros de processo. Nestes casos, a folha de processo pode ser representada, por exemplo, atravs de um fluxograma de montagem e/ou instruo de montagem. O uso de imagens (desenhos, croquis ou fotos) altamente recomendvel devido a facilidade de interpretao da instruo pelo usurio do documento.

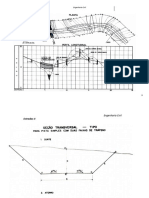

Exemplo de folha de processo usado em processos de usinagem

Para operaes como inspeo, tratamento trmico, etc., outros tipos de folhas de processo devem ser utilizadas, sempre de acordo com as necessidades exigidas.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Exemplo de um plano de processo detalhando as operaes elementares de usinagem

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

3.1.4. Procura do melhor mtodo

Aps a descrio detalhada do processo, devem-se analisar os seguintes temas: Propsito o que feito, porque, realmente necessrio, poderia ser melhorado, etc.; Pessoa quem faz, precisa ser esta pessoa/funo, etc.; Lugar onde feito, porque, pode ser realizado em outro local, etc.; Sequncia quando feito, porque neste momento, poderia ser em outra ocasio, etc.; Meios como feito, porque feito desta maneira, existe potencial de melhoria.

Pois a partir da anlise destes temas, procuramos:

Eliminar as atividades desnecessrias; Simplificar as operaes eliminando esforo, risco para o operador, facilitando o trabalho; Dividir as operaes complexas em outras mais simples, utilizar mo-de-obra menos especializada; Combinar as atividades visando uma reduo de manuseio dos materiais, ferramentas, demoras, etc.; Mudar a sequencia das operaes buscando uma reduo no manuseio em um melhor aproveitamento de mquinas / homens, etc.

3.1.5. Posto de trabalho Aspectos ergonmicos O trabalho e o local de trabalho devem se adequar ao homem, e no o contrrio. Nos trabalhos desenvolvidos manualmente devemos abordar alguns aspectos fundamentais, como quais os movimentos que o operador realiza e quais as caractersticas do posto de trabalho e condies do ambiente de trabalho.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

3.1.5.1. Princpios da economia de movimentos

Os princpios da economia de movimentos representam 22 regras bsicas:

Princpios para o uso do corpo humano:

1. As mos devem iniciar os movimentos ao mesmo tempo. 2. As mos no devem permanecer paradas ao mesmo tempo (a no ser em perodos de descanso). 3. Os braos devem ser movimentados simetricamente e em sentidos opostos. 4. O movimento das mos deve ser o mais simples possvel. 5. Deve-se utilizar o impulso. 6. As mos devem executar movimentos suaves e contnuos. 7. Devem ser utilizados movimentos balsticos ou soltos, por serem mais precisos. 8. Deve-se manter o ritmo do trabalho.

Princpios para o local de trabalho:

9. Deve haver um local predeterminado para todos os materiais, ferramentas e demais objetos. 10. Os materiais, as ferramentas e demais objetos devem ser dispostos obedecendo aos aspectos antropomtricos do operador. 11. Deve ser utilizada a alimentao de peas por gravidade. 12. Devem ser utilizados alimentadores de peas que possibilitem a retirada fcil da pea pelo operador. 13. Os objetos devem ser posicionados de maneira a permitir uma sequncia adequada de utilizao. 14. Deve haver boas condies ambientais (luz, rudo, temperatura, umidade). 15. O assento deve seguir os conceitos ergonmicos. 16. O conjunto mesa-assento deve permitir que o operador possa trabalhar alternadamente sentado e em p.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Princpios para as ferramentas e para os equipamentos:

17. Devem ser utilizados gabaritos e suportes para livrar as mos de segurar objetos. 18. Duas ou mais ferramentas devem ser combinadas. 19. Os objetos devem estar disponveis para o uso. 20. Em trabalhos que utilizam fora dos dedos, a carga de trabalho de cada dedo deve ser distribuda de acordo com a fora de cada um deles. 21. Os cabos das ferramentas de em seguir um projeto ergonmico. 22. As alavancas e demais acionadores de mquinas devem seguir um projeto ergonmico.

3.1.5.2. A rea de trabalho

Os dados antropomtricos definem a medida das reas de trabalho, de acordo com as figuras abaixo.

reas de alcance timo e mximo na mesa com o trabalhador sentado

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Nos postos de trabalho so usadas algumas medidas mnimas e outras mximas da populao

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Espaos de trabalho recomendados para algumas posturas tpicas

3.1.5.3. Assentos

Os assentos devem ter medidas adequadas ao usurio e devem ser observados alguns princpios gerais, como a largura do assento, que deve estar de acordo com a largura torcica da pessoa, e o encosto, que deve permitir uma postura de relaxamento. O assento da cadeira deve ser reto, com braos e deve ser ajustvel permitindo regulagens altura da mesa de trabalho e s mudanas de postura com o p apoiado no cho de maneira normal. A cadeira ainda deve possuir rodzios para facilitar o deslocamento. Na figura abaixo segue as principais medidas de assentos.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Dimenses bsicas de assentos para postura ereta e postura relaxada para trs

3.1.5.4. Ambientes de trabalho

As principais condies que um bom ambiente de trabalho deve possuir so:

temperatura: entre 20C e 24C; umidade relativa : entre 40% e 60%; rudo: at 80 decibis no se observam danos ao aparelho auditivo do trabalhador, podendo haver danos a partir deste nvel; iluminao: a iluminao pode variar em funo do tipo de trabalho realizado, mas seja qual for o local de trabalho recomenda-se um mnimo de 300 lux como iluminao mnima de escritrios, 400 a 600 lux para trabalhos normais e 1000 lux at 2000 lux para a execuo de trabalhos de preciso. Note-se que

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

no adianta ultrapassar os 2000 lux, pois no haver melhora para o operador, podendo existir fadiga visual para nveis de iluminao acima dos 2000 lux.

3.2. Estudo de tempos

O estudo dos tempos, por vezes referenciado como medida do trabalho, pretende avaliar e planejar a mo-de-obra em qualquer sistema produtivo.

3.2.1. Finalidades do estudo dos tempos

A cronometragem um dos mtodos mais empregados na indstria para medir o trabalho. Em que pese fato de o mundo ter sofrido considerveis modificaes, desde a poca em que F. W. Taylor estruturou a Administrao Cientfica e o estudo de tempos cronometrados, objetivando medir a eficincia individual, essa metodologia continua sendo muito utilizada para que sejam estabelecidos padres para a produo e para os custos industriais. A eficincia e os tempos padro de produo so influenciados pelo tipo do fluxo de material dentro da empresa, processo escolhido, tecnologia utilizada e caractersticas do trabalho que est sendo analisado. Os tempos de produo de linhas automatizadas variam muito pouco, e quanto maior a interveno humana na produo, maior a dificuldade de se medir corretamente o tempo, uma vez que cada operador tem habilidade, fora e vontades diferentes. As medidas de tempos padres de produo so dados importantes para:

Estabelecer padres para os programas de produo para permitir o planejamento da fbrica utilizando com eficcia os recursos disponveis e tambm, para avaliar o desempenho de produo em relao ao padro existente.

Fornecer os dados para a determinao dos custos padres para levantamento de custo de fabricao, determinao de oramentos e estimativa do custo de um produto novo.

Fornecer dados para o estudo de balanceamento de estruturas de produo, comparar roteiros de fabricao e analisar o planejamento de capacidade.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Os equipamentos mais utilizados para a determinao dos tempos padres so:

Cronmetro; Filmadora; Folha de observaes; Prancheta.

3.2.2. Determinao do tempo padro de uma operao

Os tempos padres de produo que sero medidos podero servir como uma referncia futura, para avaliar o desempenho de uma determinada clula de produo. Assim, recomenda-se primeiro discutir com todos os envolvidos o tipo de trabalho que ser executado, procurando obter a colaborao dos encarregados e dos operadores do setor. 3.2.2.1. Dividir a operao em elementos

Os elementos de uma operao so as partes em que a operao pode ser dividida. Essa diviso tem por principal finalidade a verificao do mtodo de trabalho e deve ser compatvel com a obteno de uma medida precisa, tomando-se o cuidado de no dividir a operao em muitos, ou em demasiadamente poucos elementos. 3.2.2.2. Nmero de cronometragens

Na prtica, para determinar o tempo padro de uma pea ou de uma operao, devem ser realizadas entre 10 e 20 cronometragens.

3.2.2.3. Velocidade do operador (V)

Cada operador tem seu ritmo de trabalho durante o dia, e que varia tambm, de pessoa para pessoa. Deve-se ficar atento a estas variveis para que no se mea os tempos de operao de forma equivocada.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Pode-se atribuir um valor de velocidade (V) percentual. Exemplo: A velocidade do operador de 90% do habitual, portanto V=0,9. 3.2.2.4. Tolerncias

No se espera que uma pessoa trabalhe durante o dia inteiro sem interrupes, sendo assim, devem ser previstas certas paradas para necessidades pessoais e para descanso devido a efeitos da fadiga no trabalho. Para referncia, pode-se adotar:

10 a 25 minutos por dia de trabalho (8 horas), para necessidades pessoais; 15% a 20% do tempo para alvio da fadiga.

Alm destas maneiras de atribuir tolerncias, podem ser calculadas tolerncias

a partir do tempo que a empresa se dispe a conceder. Determina-se o fator de tolerncia (FT) atravs da frmula:

Sendo p, a porcentagem que a empresa concede. Se a empresa conceder 15% do tempo, p ser 0,15. Para ambientes industriais costuma-se atribuir FT entre 1,10 a 1,20.

3.2.2.5. Tempo padro

Aps coletadas as cronometragens, deve-se: Calcular as mdias das cronometragens, chamando de tempo cronometrado (TC);

Calcular o tempo normal (TN):

Calcular tempo padro (TP):

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

3.2.2.6. Tempo padro com atividades acclicas

Deve-se ainda verificar a ocorrncia de atividade de setup e de finalizao. Entende-se por setup, ou preparao, o trabalho feito para se colocar o equipamento em condio de produzir urna nova pea com qualidade em produo normal. O tempo de setup o tempo gasto na nova preparao do equipamento at o instante em que a produo liberada. Inclui-se nesse tempo o que se costuma chamar de tryout, que a produo das primeiras peas para verificar se o equipamento pode ser liberado para a produo normal. O setup costuma ser visto como uma atividade acclica dentro do processo de produo, porque ocorre cada vez que produzido um lote de peas e no somente uma pea. Por exemplo, em um processo de "embrulhar um objeto com papel de presente", as atividades relativas ao setup poderiam ser: a) pegar o rolo de papel de presente; b) posicionar o rolo na mesa. Essas atividades ocorreriam a cada lote de produto a serem embrulhados e no so feitas sempre que a pea fabricada, sendo chamadas de atividades acclicas. Caso o rolo de papel terminasse, teramos outro setup, e assim sucessivamente at finalizar o lote de produtos a serem embrulhados. A finalizao constituda por atividades acclicas que ocorrem quando se produz um determinado nmero de peas. No processo anterior, se cada 12 objetos embrulhados fossem colocados em uma caixa de papelo que devesse ser fechada e colocada ao lado da mesa, a finalizao consistiria nas seguintes atividades: (i) (ii) fechar a caixa e colocar a caixa ao lado da mesa.

Essas atividades ocorreriam a cada 12 produtos processados. O tempo padro necessrio para o produto :

Sendo:

TS = tempo padro de setup q = quantidade de peas para as quais o setup suficiente TP = tempo padro da operao TF = tempo padro das atividades de finalizao l = lote de peas para que ocorra a finalizao

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Os tempos de setup ou de finalizao de uma operao devem ser separados do tempo de operao propriamente dito e devem ser objeto de cronometragens distintas.

Exemplo: Um produto industrial processado em trs operaes cuja soma dos tempos padres de 3,50 min. O tempo padro do setup de 5,0 min para 1000 peas. As peas produzidas so colocadas em um continer com capacidade para 100 peas que, quando cheio, fechado e colocado ao lado. O tempo necessrio para essa atividade de 1,5 min. Calcular o tempo padro para cada pea.

TS = 5,0 min q = 1000 peas TP = 3,5 min TF = 1,5 min l = 100 peas

Soluo:

3.2.2.7. Tempos predeterminados ou sintticos

A maior vantagem dos tempos sintticos em relao cronometragem a possibilidade de calcular um tempo padro para um trabalho ainda no iniciado. A utilizao dos diversos sistemas de tempos sintticos est restrita, nos dias de hoje, verificao dos tempos padres obtidos por cronometragem direta, principalmente. Existem dois sistemas principais de tempos sintticos: o work-factor ou fator de trabalho e o sistema method-time measurement (MTM) ou mtodos e medidas de tempo. Esses sistemas identificam inicialmente os micromovimentos que um operador executa para fazer uma operao. Para cada micromovimento, foram determinados tempos em funo da distncia e da dificuldade do movimento, que se encontram

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

tabelados. O tempo padro da operao obtido somando-se os tempos de todos os micromovimentos. A realizao de um estudo de tempos sintticos envolve inicialmente etapas de seleo da operao a ser estudada, desenvolvimento de um local de trabalho piloto e treinamento do operador. A metodologia solicita que a operao seja filmada, para que nenhum micromovimento seja perdido e tambm para que se possa identificar todo os micromovimentos e caracteriz-los de acordo com a dificuldade. Todas as distncias precisam ser medidas, e atravs das tabelas abaixo obter os respectivos tempos, que iro compor o tempo padro:

Alcanar: o movimento bsico manual realizado com o fim predominante de transportar a mo ou os dedos a um destino ou situao geral.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Movimentar: o movimento bsico manual realizado com o fim predominante de transportar um objeto a um destino.

Girar: o movimento bsico manual empregado para girar a mo vazia ou com carga, por um movimento de rotao da mo, pulso e antebrao ao redor do eixo maior do antebrao. Aplicar presso: a ao empregada para exercer uma fora adicional necessria para vencer os efeitos de uma resistncia demais elevada, para ser vencida por um mover ou um girar. caraterizado por: a) Uma pequena pausa ou hesitao b) A tenso dos msculos do operador

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Agarrar: o movimento bsico manual empregado quando o fim predominante assegurar o controle suficiente de um ou mais objetos, com os dedos ou com a mo, para permitir a execuo do movimento seguinte.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Soltar: o movimento bsico manual empregado para perder o controle de um objeto pelos dedos ou pela mo.

Posicionar: o movimento bsico manual empregado para alinhar, orientar e encaixar um objeto com outro, sendo que os movimentos empregados so to pequenos que no justifica classificaes como outros movimentos bsicos.

Desmontar: o movimento bsico manual realizado para separar objetos, e est caracterizado por um movimento involuntrio ocasionado por um fim brusco de resistncia.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Focalizar: o movimento bsico visual e mental de olhar um objeto, o tempo necessrio e suficiente para determinar certas caractersticas de fcil distino, dentro de uma rea que se pode ver sem desviar os olhos.

3.2.3. Balanceamento de linhas de montagem

Entendemos como linha de montagem uma srie de trabalhos comandados pelo operador, que devem ser executados em sequncia e que so divididos em postos de trabalho, nos quais trabalham um ou mais operadores com ou sem o auxlio de mquinas. Para aperfeioar o tempo dos operadores e das mquinas, realiza-se o que veremos a seguir de balanceamento da linha. Para o balanceamento, deve-se, em primeiro lugar, determinar o tempo de ciclo. O tempo de ciclo (TC) expressa a frequncia com que uma pea deve sair da linha ou, em outras palavras, o intervalo de tempo entre duas peas consecutivas.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

A partir do tempo de ciclo, determinamos o nmero mnimo de operadores que, teoricamente, seriam necessrios para que se tivesse aquela produo (N = nmero terico).

Sendo Ti, o tempo da pea em cada operao, temos:

Em seguida, deve-se verificar se o nmero terico de operadores suficiente para os requisitos de produo, determinando-se o nmero real de operadores (NR). Esse nmero real determinado por simulao, distribuindo-se os trabalhos em postos e alocando-se a cada posto de trabalho o menor nmero de operadores possvel. Para essa alocao, devemos sempre considerar que o tempo de cada operador dever ser menor ou, no limite, igual ao TC.

Exemplo:

Dimensionamento da linha de montagem. Uma linha de montagem tem os processos como descritos no diagrama abaixo.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Sabendo que desejamos produzir 10 peas por hora e que cada operador trabalha 45 minutos por hora, determinar:

a) O tempo de ciclo (TC) e o nmero de operadores (N). b) O nmero real de operadores (NR) e a diviso de trabalho entre eles. c) A eficincia mdia do balanceamento (E).

Observao: Neste exemplo, os tempos so em minutos por pea.

Soluo:

a)

b) Uma das solues:

c)

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Balanceamento de linhas multi-produtos

A metodologia para balancear a linha com diversos produtos a mesma da linha de um s produto, considerando-se tempo de ciclo o tempo ponderado em funo da quantidade a produzir de cada modelo (mdia ponderada dos tempos de ciclo).

3.3. Mtodo do caminho crtico

O mtodo do caminho crtico refere-se a um conjunto de tcnicas utilizadas para o planejamento e o controle de empreendimentos ou projetos. Os fatores relativos a um empreendimento so trs: prazo, custo e qualidade e o mtodo do caminho crtico utilizado para o gerenciamento dos tempos e dos custos e tambm para permitir a avaliao dos nveis de recursos que so necessrios para desenvolver o projeto. A aplicao desse mtodo na programao da produo ocorre toda vez que devemos programar produtos nicos e no repetitivos. Um exemplo a programao das atividades necessrias construo de um navio, de um transformador de grande porte, de uma turbina entre outros. Para isso, existem dois mtodos distintos: PERT e CPM. Modernamente, os clculos so realizados por softwares, tais como o Microsoft Project (MS Project) e, por isso, apresentamos neste captulo a lgica da montagem das redes e o algoritmo utilizado para a determinao do caminho crtico, no apresentando outros itens que decorram dos clculos do caminho crtico pelo fato de serem mais facilmente executados com o auxlio de softwares existentes.

3.3.1. Representao grfica

Um projeto constitudo por um conjunto de atividades independentes, mas logicamente ligadas, e pode ser representado por meio de uma rede, como a da figura abaixo.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

O objetivo atribuir uma durao a cada atividade e determinar em quanto tempo possvel se completar o projeto. Ainda, para cada atividade designamos o tipo do recurso que necessrio, a quantidade e o custo de cada um dos recursos. Assim poderemos ter uma estimativa do custo do projeto e uma estimativa da quantidade fsica de cada um dos recursos alocados ao projeto em cada unidade de tempo.

3.3.2. Etapas de Elaborao As principais fases para a elaborao da rede so:

Definio do processo / projeto Elaborar uma lista de atividades a serem realizadas Definio da sequncia lgica das atividades Montar a rede do processo / projeto Determinar a durao de cada atividade Determinar o tipo e a quantidade de recursos necessrios para desenvolver a atividade Determinar o custo de cada recurso Determinar o caminho crtico Determinar o cronograma do processo / projeto

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

3.3.3. PERT Program Evaluation and Review Technique

Em 1957 a equipe de projetos espaciais da Marinha Americana contratou a empresa de consultoria Bozz, Allen & Hamilton International, para desenvolver um sistema de planejamento e controle na construo de um foguete. O programa foi intitulado de Projeto Polaris. Por se mostrar muito extenso e como era fundamental o cumprimento dos prazos estabelecidos, em 1958, foi desenvolvida uma ferramenta de gerenciamento denominada posteriormente de PERT (Traduo: Tcnica de Avaliao e Reviso do Projeto). Cerca de 10.000 empresas (entre contratantes, contratadas e sub-contratadas) tinham que ser coordenadas e alinhadas em uma s linguagem. Com a implementao do mtodo, foi reduzido de cinco para trs anos o prazo do empreendimento.

No mtodo PERT, a cada atividade atribuem-se trs duraes distintas:

A - Durao otimista M - Durao mais provvel B - Durao pessimista

Para que o algoritmo de soluo possa ser aplicado, determina-se a durao mdia (T) da atividade pela expresso:

3.3.4. CPM Critical Path Method

Criada na dcada de 50 pela Cia. Dupont de Nemours para o clculo de prazos em projetos de introduo de produtos qumicos, esta tcnica recebeu inicialmente a denominao de Kelley-Walkers. Em 1957, a Remington Rand Division, da Sperry Rand Corporation, converteu a tcnica CPM para o processamento em computadores Univac.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Surgia ento o primeiro aplicativo comercial processador de redes de planejamento. Fazendo referncia ao caminho crtico como fator determinante do prazo total do projeto, a tcnica CPM dava incio a uma nova fase conceitual em gerenciamento de projetos. Para a utilizao do mtodo CPM, deve-se determinar uma nica durao para cada atividade e aplicar o algoritmo do caminho crtico.

3.3.5. Algoritmo do Caminho Crtico

Para a apresentao do algoritmo do caminho crtico, supomos que cada atividade tenha uma nica data, seja a data atribuda pelo mtodo CPM, seja a data mdia calculada pelo mtodo PERT.

Determinao da durao do projeto segue estas etapas: 1. Determinao das primeiras datas de incio PDI Inicialmente determinamos as primeiras datas de incio - PDI, ou seja, as primeiras datas em que possvel, logicamente, iniciar cada atividade, sempre observando as dependncias entre as atividades.

2. Data de trmino do projeto

Para que o projeto termine, preciso que todas as atividades estejam terminadas, levando em considerao que as atividades podem ser executadas em paralelo. Ao trmino de todo as atividades, temos como resultado a data de trmino do projeto. 3. Determinao das ltimas datas de incio das atividades UDI A determinao das PDIs no significa que todas as atividades devem ser iniciadas na data marcada, mas somente que a atividade no pode ser iniciada antes daquela data. Existem atividades que devem ser iniciadas na PDI, sob risco de que a durao do projeto seja alterada, so as chamadas de atividades

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

crticas. Mas h aquelas que podem ter um relativo atraso em seu incio - so as atividades que tm folga. Para que possamos determinar cada um dos tipos de atividade, devemos determinar as ltimas datas em que ela pode ser iniciada sem comprometer a durao final do projeto. So as UDIs, ou as ltimas datas de incio de cada atividade. Para isso, marcamos as datas do fim para o comeo da rede a partir da pergunta: qual seria a ltima data possvel para o incio da atividade sem que a durao do projeto fosse alterada?

4. Determinao do caminho crtico

Entende-se por caminho a sequncia de atividades que ligam o incio ao fim do projeto. Caso haja algum atraso na durao de qualquer uma das atividades, entre os caminhos do projeto e haver um aumento na durao do projeto, determinamos que este chamado de caminho crtico. As atividades que formam o caminho crtico so denominadas atividades crticas. As demais atividades, no crticas, apresentam uma folga em suas duraes.

5. Determinao das folgas

Para a determinao das folgas desenhamos as atividades de acordo com o diagrama de Gantt, assim visualizando como esto dispostas as atividades crticas e tambm as atividades que contm suas devidas folgas.

6. Cronograma

Com o uso dos resultados das somatrias das atividades do projeto, e considerando as dependncias entre as atividades, comeamos a determinar as datas e organizar um cronograma. Para isso, substitumos a data de incio do projeto pela data desejada de incio, de acordo com sua necessidade.

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Representao de uma rede PERT-CPM

3.3.6. Diagrama de Gantt

Para o desenvolvimento do cronograma e enxergar as folgas nas atividades, usaremos o diagrama de Gantt. O diagrama de Gantt um grfico usado para ilustrar o avano das diferentes etapas de um projeto / processo. Os intervalos de tempo representando o incio e fim de cada atividade, aparecem como barras coloridas sobre o eixo horizontal do grfico. Desenvolvido em 1917, pelo engenheiro mecnico Henry Gantt, esse grfico utilizado como uma ferramenta de controle de produo. Nele podem ser visualizadas as tarefas de cada membro de uma equipe, bem como o tempo utilizado para cumprila. Assim, pode-se analisar o empenho de cada membro no grupo, desde que estejam associados, tarefa, como um recurso necessrio ao desempenho dela.

Exemplo de grfico de Gantt

Prof. Robinson Xavier

PCP - Planejamento e Controle da Produo

Referncias Bsicas

MARTINS, Petrnio Garcia; LAUGENI, Fernando Piero. Administrao da produo. 2 ed. So Paulo: Saraiva, 2005.

GAITHER, Norman; FRAZIER, Greg. Administrao da produo e operaes. 8 ed. So Paulo: Pioneira Thompson Learning, 2002.

TUBINO, Dalvio Ferrari. Planejamento e controle da produo: teoria e prtica. 1 ed. So Paulo: Atlas, 2007.

Prof. Robinson Xavier

Você também pode gostar

- Master Cam CAD/CAM GuideDocumento47 páginasMaster Cam CAD/CAM GuideMarcus Vinicius ViAinda não há avaliações

- Master Cam CAD/CAM GuideDocumento47 páginasMaster Cam CAD/CAM GuideMarcus Vinicius ViAinda não há avaliações

- Master Cam CAD/CAM GuideDocumento47 páginasMaster Cam CAD/CAM GuideMarcus Vinicius ViAinda não há avaliações

- Projeto de Ferramentas para Conformação de ChapasDocumento254 páginasProjeto de Ferramentas para Conformação de ChapasAna Carolina PaulaAinda não há avaliações

- Terri Anne Browning - The Rocker #10 - The Rocker Who Hates Me (Revisado)Documento266 páginasTerri Anne Browning - The Rocker #10 - The Rocker Who Hates Me (Revisado)tavaneAinda não há avaliações

- Teste de Aprendizagem Auditivo-Verbal de ReyDocumento2 páginasTeste de Aprendizagem Auditivo-Verbal de ReyCamila AzevedoAinda não há avaliações

- 02 MatematicaDocumento219 páginas02 Matematicaadones araujo100% (1)

- UFCD - 3329 - Preparação Do Serviço de Mesa - ÍndiceDocumento3 páginasUFCD - 3329 - Preparação Do Serviço de Mesa - ÍndiceCarlos SilvaAinda não há avaliações

- Aula 2-Paradigma IADocumento21 páginasAula 2-Paradigma IAGuilherme Lima100% (1)

- Iip - Aula 2 - História Do MedicamentoDocumento29 páginasIip - Aula 2 - História Do MedicamentojAinda não há avaliações

- Sensores de temperatura industriaisDocumento20 páginasSensores de temperatura industriaisJosé Macedo100% (1)

- Canais de Adução: estrutura, dimensionamento e aplicaçãoDocumento17 páginasCanais de Adução: estrutura, dimensionamento e aplicaçãoMarcelo BechiatoAinda não há avaliações

- Rede Predial de ÁguaDocumento33 páginasRede Predial de ÁguaRui Gavina100% (1)

- O ethos lúdico do bebê: curiosidade, intenção e mãoDocumento8 páginasO ethos lúdico do bebê: curiosidade, intenção e mãoFernanda Binda Alves TouretAinda não há avaliações

- CrossFit: Aspectos fisiológicos do treinamento intermitente de alta intensidade (TIAIDocumento31 páginasCrossFit: Aspectos fisiológicos do treinamento intermitente de alta intensidade (TIAIGisele Ferreira MachadoAinda não há avaliações

- Ressentimento PsicanalíticoDocumento94 páginasRessentimento PsicanalíticoEmmanuel Asensi100% (1)

- Racionais 6oDocumento244 páginasRacionais 6oMara AzevedoAinda não há avaliações

- NBR 16 710-1Documento28 páginasNBR 16 710-1Carlos EduardoAinda não há avaliações

- Ofertas Microondas 2020Documento23 páginasOfertas Microondas 2020Pedro CostaAinda não há avaliações

- Teoria Da Relatividade Especial by Ramayana GazzinelliDocumento158 páginasTeoria Da Relatividade Especial by Ramayana GazzinelliVinícius M. NepomucenoAinda não há avaliações

- Manual para identificar e atender crianças superdotadas na Educação InfantilDocumento63 páginasManual para identificar e atender crianças superdotadas na Educação InfantilEndi CecciAinda não há avaliações

- 3667 - Projeto de Rede de Distribuição - Cálculo Elétrico PDFDocumento23 páginas3667 - Projeto de Rede de Distribuição - Cálculo Elétrico PDFRolando DalenzAinda não há avaliações

- GPMADocumento7 páginasGPMAjcegnunesAinda não há avaliações

- Língua Portuguesa 1o AnoDocumento58 páginasLíngua Portuguesa 1o AnoDuelAinda não há avaliações

- MIT001 - Metodologia de Implementação TOTVSDocumento100 páginasMIT001 - Metodologia de Implementação TOTVSHospitalario67% (6)

- Atividade sobre história infantilDocumento35 páginasAtividade sobre história infantilPatricia Teixeira89% (27)

- Heine crítica AlemanhaDocumento8 páginasHeine crítica AlemanhaIsaias Mota Alves FilhoAinda não há avaliações

- Ficha 1 - Pensamento EstrategicoDocumento14 páginasFicha 1 - Pensamento EstrategicoPalloma Shanice100% (1)

- Mapa CorumbiaraDocumento1 páginaMapa CorumbiaraJessica RodriguesAinda não há avaliações

- Qualidade de Vida e Preservação Da NaturezaDocumento9 páginasQualidade de Vida e Preservação Da NaturezaEliseu Real ElcityAinda não há avaliações

- Pedal da Embreagem mais macioDocumento6 páginasPedal da Embreagem mais macioAlex MaiaAinda não há avaliações

- Avé Maria AnaliseDocumento4 páginasAvé Maria AnaliseInês LeisicoAinda não há avaliações

- Cálculo de volumes em terraplenagem de estradasDocumento18 páginasCálculo de volumes em terraplenagem de estradasGuilherme Veridiano GuimarãesAinda não há avaliações