Escolar Documentos

Profissional Documentos

Cultura Documentos

PB Comin 2012 1 01

Enviado por

Bruno Augusto Quintino FerreiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

PB Comin 2012 1 01

Enviado por

Bruno Augusto Quintino FerreiraDireitos autorais:

Formatos disponíveis

UNIVERSIDADE TECNOLGICA FEDERAL DO PARAN CAMPUS PATO BRANCO DEPARTAMENTO DE EDUCAO PROFISSIONAL CURSO DE TECNOLOGIA EM MANUTENO INDUSTRIAL

ELTON RICARDO DOS SANTOS RODRIGO BONKOSKI

DESENVOLVIMENTO DE DISPOSITIVO AUTOMTICO PARA CORTE DE PESCOO EM LINHA DE PRODUO DE PERUS

PATO BRANCO 2012

ELTON RICARDO DOS SANTOS RODRIGO BONKOSKI

DESENVOLVIMENTO DE DISPOSITIVO AUTOMTICO PARA CORTE DE PESCOO EM LINHA DE PRODUO DE PERUS

Trabalho de Diplomao apresentado como requisito parcial para obteno do Titulo de Tecnlogo em Manuteno Industrial, Universidade Tecnolgica do Paran Campus Pato Branco. Orientador: Prof. Dr. Sergio Luiz Ribas Pessa

PATO BRANCO 2012

TERMO DE APROVAO

ELTON RICARDO DOS SANTOS RODRIGO BONKOSKI

TRABALHO DE DIPLOMAO

Trabalho de Concluso de Curso aprovado como requisito parcial para obteno do Ttulo de Tecnlogo em Manuteno Industrial da Universidade Tecnolgica Federal do Paran UTFPR, Campus Pato Branco, pela seguinte Banca Examinadora:

____________________________________________ Prof. Dr Sergio Luiz Ribas Pessa. Orientador

____________________________________________ Prof. Dr. Luiz Carlos Martinelli Jr. Primeiro Membro

____________________________________________ Prof. Jean Carlos Silva Segundo Membro

Pato Branco, 11 de julho de 2012

Dedicamos este trabalho a nossa famlia e a todos que contriburam para a realizao do mesmo, e tambm para nosso crescimento pessoal e profissional. Dedicamos tambm a todos professores que contriburam para nossa formao acadmica, a banca e em especial ao nosso orientador Prof. Dr Sergio Luiz Ribas Pessa.

AGRADECIMENTOS

A Deus, por termos a oportunidade de estudar em uma Universidade Federal. As nossas famlias, de uma forma especial, pelo apoio nos estudos desde o incio. Aos nossos colegas de classe que sempre nos auxiliaram nos momentos de dvidas. A UTFPR e, principalmente a equipe de professores do curso de Tecnologia em Manuteno Industrial. Ao nosso orientador, professor Sergio Luiz Ribas Pessa, e a Empresa Sadia. Enfim, a todos que de alguma forma contriburam para realizao deste desafio.

RESUMO

Este trabalho tem o objetivo de mostrar os conhecimentos adquiridos ao decorrer do curso de Tecnologia em Manuteno Industrial na UTFPR, e vendo uma oportunidade diante de um acidente de trabalho ocorrido em uma empresa, foi iniciado um estudo para atender a demanda vivenciada. O processo de corte do pescoo do peru (ave festiva) em uma linha de produo de um frigorfico realizado via tesoura pneumtica operada por funcionrios que tem de ser substitudos a cada 30 minutos, diante da condio ergonmica desfavorvel da operao. Outro agravante do processo manual se d diante da diferena de estatura dos operadores e da impreciso do corte feito manualmente, gerando diferentes alturas no corte. Com este cenrio, o trabalho foi desenvolvido na busca e construo de um dispositivo que permitisse a eliminao da exposio dos funcionrios ao risco e agregar ritmo e qualidade ao processo produtivo. O resultado foi a construo de um equipamento que atendeu todos os objetivos propostos, resultando em ganho de qualidade e padronizao de cortes.

Palavras-chaves: processo de corte, dispositivo pneumtico, construo de equipamento

LISTA DE FIGURAS

Figura 01 Sensor ptico reflexvel............................................................... Figura 02 Sensor ptico de barreira............................................................ Figura 03 Sensores indutivos...................................................................... Figura 04 Atuador linear.............................................................................. Figura 05 Vlvulas....................................................................................... Figura 06 Estrutura tipo U........................................................................... Figura 07 Vista superior do prottipo.......................................................... Figura 08 Vista lateral do prottipo............................................................. Figura 09 Controlador lgico programvel.................................................. Figura 10 Sensor fotoeltrico...................................................................... Figura 11 Vlvula Eletropneumtica........................................................... Figura 12 Quadro eltrico............................................................................ Figura 13 Tesoura manual.......................................................................... Figura 14 Tesoura automtica..................................................................... Figura 15 Entrando nos guias..................................................................... Figura 16 Entrando na rea sensoriada..................................................... Figura 17 Acionamento dos pistes laterais................................................ Figura 18 Efetuando o corte........................................................................ Figura 19 Corte efetuado............................................................................

17 17 18 21 22 26 27 27 29 29 30 31 34 35 37 37 38 38 39

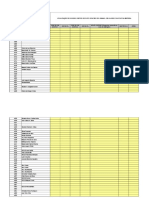

LISTA DE TABELA

Tabela 01 Tabela 02 Tabela 03 Tabela 04

Materiais e composies.......................................................... Entradas e sadas do CLP........................................................ Comparativo entre o processo manual e automtico................ Relao dos valores investidos.................................................

28 31 36 36

LISTA DE ABREVIATURAS, SIGLAS E SMBOLOS

CLP Controlador Lgico Programvel. GTAW Gas Tungten Arc Welding. MAG Metal Ativo Gas. MIG Metal Inerte Gas. mm Milmetro uma unidade de medida. TIG Tungstnio Inerte Gs.

SUMRIO

1 1.1 1.1.1 1.1.2 1.2 1.3 2 2.1 2.2 2.3

INTRODUO.................................................................................. OBJETIVOS....................................................................................... Objetivo Geral.................................................................................. Objetivos Especficos..................................................................... JUSTIFICATIVA................................................................................ ESTRUTURA DO TRABALHO.......................................................... REVISO TERICA......................................................................... A AVE PERU..................................................................................... AUTOMAO INDUSTRIAL............................................................. AUTOMAO POR CONTROLADOR LGICO PROGRAMVEL (CLP).................................................................................................

11 11 11 11 12 12 13 13 14 14

2.4 2.4.1

SENSORES....................................................................................... Sensores Digitais.............................................................................

15 16 16 17 18 18 19 19 20 21 21 22 22

2.4.1.1 Sensores pticos............................................................................... 2.4.1.2 Sensor de ruptura de feixe ou de barreira........................................ 2.4.1.3 SENSORES INDUTIVOS.................................................................. 2.4.1.4 Sensores capacitivos......................................................................... 2.4.2 2.5 2.5.1 2.5.2 2.5.3 2.5.4 2.6 Sensores Analgicos...................................................................... PNEUMTICA................................................................................... Atuadores e Vlvulas...................................................................... Atuadores Lineares......................................................................... Atuadores Rotativos........................................................................ Vlvulas............................................................................................ CONSIDERAES GERAIS QUANTO A EQUIPAMENTOS A SEGUIR AS NORMAS DO SIF......................................................... 3 3.1 3.2 3.3 3.3.1 DESENVOLVIMENTO DO EQUIPAMENTO.................................... A FASE DO CORTE DO PESCOO E A IDIA INICIAL.................. A CONCEPO DO EQUIPAMENTO.............................................. ELEMENTOS ELETRNICOS UTILIZADOS.................................... Controlador Lgico Programvel..................................................

25 25 25 28 28

10

3.3.2 3.3.3 3.3.4 3.4 3.5 3.6 3.6.1 3.6.2 3.6.3 3.6.4 3.7 3.7.1 3.7.2 3.7.3 3.8 3.8.1 3.8.2 3.8.3 3.8.4 3.8.5 4

Sensor Fotoeltrico......................................................................... Vlvulas Eletropneumticas e Pistes.......................................... Fonte de Alimentao Circuitos de Proteo e Quadro Eltrico LGICA DE PROGRAMAO......................................................... DESENVOLVIMENTO DA AUTOMAO........................................ DIMENSIONAMENTO DOS CILINDROS PNEUMTICOS.............. Clculo de Fora do Cilindro da Tesoura..................................... Consumo de Ar do Cilindro da Tesoura....................................... Clculo de Foras dos Cilindros do Controle de Altura.............. Consumo de Ar do Cilindro do Controle de Altura..................... DESENVOLVIMENTO DO DISPOSITIVO DE CORTE.................... Desenvolvimento da Tesoura........................................................ Processo Manual Versus Processo Automtico.......................... Investimentos e Custos Agregados............................................... DETALHES DO FUNCIONAMENTO DO EQUIPAMENTO............... A Ave Entrando no Equipamento.................................................. A Ave no Campo de Deteco....................................................... Inicio do Ajuste de Altura............................................................... Equipamento Finalizando o Ciclo.................................................. Concluso do Ciclo......................................................................... CONCLUSES E RESULTADOS ALCANADOS......................... REFERNCIAS BIBLIOGRFICAS................................................. ANEXO..............................................................................................

29 30 30 31 32 32 32 32 32 32 33 34 35 36 37 37 37 38 38 39 40 41 42

11

1 INTRODUO

O foco do trabalho a automao do processo de corte de pescoo em perus atravs do desenvolvimento de um dispositivo que proporcione segurana no ambiente de trabalho. Para desenvolver este dispositivo foi trabalhado em cima das dificuldades de efetuar o corte, da necessidade de padronizao do corte evitando tamanhos diferentes, da segurana dos colaboradores no setor, da ampliao da

disponibilidade de mo de obra qualificada e treinada para o processo produtivo atravs do remanejamento da mo de obra. A ferramenta que proporcionou o atendimento s demandas elencadas, foi a automatizao do processo, agilizando a produtividade com aumento da qualidade do produto acabado.

1.1 OBJETIVOS

1.1.1 Objetivo Geral

Desenvolver equipamento automatizado para o processo de corte do pescoo das carcaas de peru.

1.1.2 Objetivos Especficos Padronizar o procedimento de corte atravs de automao; Eliminar o risco de acidente com operadores de tesouras pneumticas; Eliminar o setup existente na troca de operador a cada 30 minutos na operao, e com isto melhorar ritmo de produo; Melhorar a qualidade do processo eliminando a presena de salincias do pescoo aps o corte que danifiquem a embalagem; Desenvolver equipamento com uso dos conhecimentos adquiridos no curso.

12

1.2 JUSTIFICATIVA

O trabalho surge aps um acidente de trabalho numa tesoura manual hidrulica, o problema se apresentou como uma oportunidade de eliminar o risco do processo produtivo na operao de corte de pescoo do peru. O desenvolvimento do equipamento agrega ainda a possibilidade de padronizao do processo de corte dos pescoos dos perus, eliminando a presena de salincia do pescoo, que rasga as embalagens, j que o processo manual no tem padro de altura para o corte.

1.3 ESTRUTURA DO TRABALHO

O trabalho est montado apresentando no Captulo 1 a introduo, a justificativa, os objetivos e a estrutura do trabalho. No Captulo 2 feita a reviso terica sobre a tecnologia envolvida e as peculiaridades sobre a ave necessrias ao desenvolvimento, e descrio do frigorfico padro onde foi desenvolvido o equipamento. No Captulo 3 apresentado s etapas de concepo,

desenvolvimento e construo do equipamento. No Captulo 4 apresentada a concluso abordando os resultados obtidos, as possibilidades vivenciadas e as oportunidades que se apresentaram a partir deste trabalho.

13

2 REVISO TERICA

Este captulo inicia abordando a descrio da planta industrial e avana apresentando as peculiaridades sobre a ave peru e conclui revendo as principais teorias necessrias para o desenvolvimento deste trabalho. A planta industrial onde foi realizado o trabalho fica localizada no sudoeste do Paran, conta com um quadro funcional de 3.500 funcionrios, o setor onde foi desenvolvidos os trabalhos est implantado em uma rea de cerca de 2000 m, que conta com: Fbrica de Rao responsvel pelo suporte alimenticio das aves dos viarios da regio. Frigorfico de Frangos responsvel pela distribuio de 410.000 frangos diariamente, sendo que a maior parte dessas aves so para exportao. Frigorfico de Perus de Corte abatidas diariamente cerca de 17.000 perus, a jornada no processo dividida em dois turnos de 09:00 horas, o peso dessas aves podem chegar at 24kg antes de serem evisceradas. Frigorfico de Perus Embalados abate dirio de 35.000 perus, sua demanda produtiva inicia no comeo de abril e vai at final de novembro, conta com a jornada de dois turnos, o primeiro comea as 03:00 da manh at 12:00 e o segundo comea as 13:00 finalizando as 22:00, foi nesse departamento que foi desenvolvido o trabalho, as etapas do processo tem inicio nos setores da pendura, sangria, depenagem, eviscerao, resfriamento de carcaa e a embalagem primria onde est localizado o dispositivo mais especificamente no setor da nria onde se corta o pescoo da ave para ser embalada.

2.1 A AVE PERU

Peru o nome comum dado s aves galiformes do gnero Meleagris com variantes selvagens e domesticadas, originria das Amricas (Mxico e sul dos Estados Unidos). Esta ave viva pesa entre 8 e 10 kg, e limpa pesa entre 4 a 6 quilos, nas aves preparadas para embalagem de corpo inteiro. Nas aves para cortes especiais pode-se trabalhar com carcaas de at 20 quilos.

14

O pescoo da ave para qual foi desenvolvido o equipamento, tem o dimetro de at 40 mm, com consistncia cartilaginosa que exige um esforo de 1870,10 N.

2.2 AUTOMAO INDUSTRIAL

Os sistemas mecnicos, eletromecnicos e computacionais, so utilizados nas indstrias, para operao e controles de processos. O conjunto integrado destes sistemas caracteriza a automao industrial. Vrios fatores levam as empresas a aperfeioarem seus processos com a automao, e os principais so, (Souza, 2005). Reduo de custos de pessoal devido substituio por mquinas; Aumento da qualidade dos produtos devido preciso das mquinas; Reduo de produtos em estoque devido ao aumento da produtividade; Reduo de perdas de produtos; Diminuio no tempo de fabricao. No processo de automao, as aes so tomadas a partir de anlise de informaes colhidas por controladores e realizadas por algoritmos de controle prarmazenados, em um sistema realimentado, onde as correes so implementadas no decorrer do processo, com base em clculo e anlise das informaes armazenadas pelos controladores.

2.3 AUTOMAO POR CONTROLADOR LGICO PROGRAMVEL (CLP)

Um dos equipamentos mais recomendados no uso da automao de equipamentos e processos industriais no Brasil, o CLP um equipamento eletrnico programvel baseado em microprocessadores e projetado para funcionar em ambientes industriais, podendo controlar desde simples mquinas at automatizar uma planta completa. Seu campo de aplicao chega a ser quase ilimitado e o conhecimento de suas potencialidades torna-se cada vez mais necessria a todos os profissionais envolvidos no planejamento, operao, e manuteno de processos industriais. A estrutura do CLP composta por entradas, unidade central de processamento (CPU) e sadas, permite a monitorao contnua do estado da mquina, (ou de seu processo) sob seu controle. possvel ainda o processamento

15

de dados externos por meio de programa gravado anteriormente na memria, tambm se adota de uma linguagem de programao tipo ladder. Existem outros dispositivos tais como: temporizadores, contadores, sistemas de operaes lgicas (se, ou, e, ento, faa, liga, desliga), o que o torna extremamente verstil e com possibilidades de ser aplicada em processos industriais de modo econmico, com confiabilidade, facilidade de manuteno e processamento rpido das informaes. As aplicaes do CLP, a ttulo de exemplo, vo de automao de mquinas (injetoras de plstico, extrusoras, prensas, plainas, mquinas, impressoras, robs e manipuladores, cmaras de vcuo, bobinadeiras de motores), a Controle de processos (siderrgicos, qumicos, medio e controle de energia, estufas e secadoras).

2.4 SENSORES

Em um sistema de controle automatizado, temos como principal elemento de controle o CLP, j foi citado anteriormente, associado a ele, temos os dispositivos de campo que tem a funo de informar o estado das variveis do processo para que ento seja tomada uma ao, seja desligar uma vlvula, um motor ou mesmo manter as sadas inalteradas (THOMAZINI, 2007). Os sensores so dispositivos que tm a funo de informar ao CLP ou a qualquer outro equipamento, a ocorrncia de um evento, a mudana de um estado, posio ou variao contnua de uma determinada grandeza. Existem vrios tipos de sensores, mas os principais utilizados pela indstria so: sensor de nvel, presso, posio e presena (THOMAZINI, 2007). Numa indstria, o sensor assume um papel fundamental, substituindo o tradicional monitoramento humano e uma interveno manual o que pode incorrer em falhas durante o processo produtivo. Podemos classificar os sensores em dois tipos: sem contato e com contato. Quando a pea precisa ser tocada para ser detectada, usamos os sensores de contato, tambm conhecido como fim de curso. Quando no h contato fsico com o que se deseja detectar, classificamos os sensores como sensores sem contato. Este tipo de sensor evita interferncia e tem um tempo de vida til maior, por conta disso so mais confiveis e tm uma resposta mais rpida e precisa podendo operar em

16

processos que necessitam de mais velocidade. Podemos classificar os sensores de contato em sensores digitais ou analgicos.

2.4.1 Sensores Digitais

Um sensor digital pode assumir dois estados apenas, desligado ou ligado. So usados para detectar proximidade de objetos, pulsos de contagem, ou diferena entre materiais. Os sensores digitais so largamente usados nas indstrias por conta da fcil implementao (THOMAZINI, 2007). Geralmente um sensor digital tem a sada transistorizada, com o transistor operando na regio de corte e saturao. O objetivo principal fazer com que o objeto que se pretende detectar altere o valor da corrente de base do transistor levando o mesmo ao corte ou saturao, dependendo de como foi configurado. Podemos ainda ter sensores ativos em nvel lgico 1 e nvel lgico 0. Quando um sensor ativo em 1 ou do tipo PNP, a sada ir para o valor de tenso positivo quando estiver atuado. Quando a sada vai para 0V ao sensor ser atuado, dizemos que o mesmo ativo em 0 ou do tipo NPN. A corrente de sada de um sensor relativamente baixa, da ordem de 100mA. Ao ser usado em um circuito eletrnico, deve-se ter cuidado quando a impedncia a qual o sensor ser ligado o que pode danificar permanentemente o sensor (THOMAZINI, 2007). Os principais tipos de sensores digitais so:

2.4.1.1 Sensores pticos

Usam a luz para detectar os objetos. Possuem uma fonte de luz denominada de emissor e um receptor que o sensor propriamente dito. So bastante confiveis e podem trabalhar em altas taxas de transmisso de dados, pois possuem um baixo tempo de resposta. As fontes de luz operam em um comprimento de onda baixo e so usados diodos emissores de luz para emitir os sinais luminosos. Podemos ter basicamente dois tipos de sensores: de barreira ou reflexo. Sensor de reflexo: a luz incide sobre o material e retorna ao detector. A potncia luminosa do sinal refletido depende da superfcie de reflexo. Um sensor ptico reflexivo pode ainda ser dimensionado para detectar diferenas de cores nas superfcies. Este princpio bastante til quando se pretende controlar processos que tm como critrio de

17

escolha, padres visuais de qualidade, ramo de estudo do processamento digital de imagens.

Figura 01 Sensor ptico reflexivo Fonte: www.mecatrnica.eesc.usp.br A Figura 01 mostra um sensor de reflexo atuando sobre uma caixa e detectando a passagem do produto sobre uma esteira. Temos uma derivao dos sensores de reflexo que so os sensores de retro reflexo que tem um espelho como superfcie refletora. Isto possibilita uma melhor eficincia e consequentemente um maior alcance.

2.4.1.2 Sensor de ruptura de feixe ou de barreira

Tambm conhecidos como sensores de barreira, estes dispositivos funcionam direcionados com a fonte de luz alinhada ao receptor.

Figura 02 Sensor ptico de barreira Fonte: www.mecatrnica.eesc.usp.br

18

Quando algum objeto corta o feixe luminoso existe a mudana de estado do sensor, como se pode ver na Figura 02. Este tipo de sensor possui uma deteco bastante confivel quando a superfcie que se pretende detectar irregular.

2.4.1.3 SENSORES INDUTIVOS

So usados para detectar objetos metlicos. O seu princpio de funcionamento est baseado na variao do campo magntico. Quando um material metlico se aproxima de um sensor, existe uma variao no campo magntico. Esta variao muda a corrente de base do transistor fazendo com que o sensor mude seu estado de repouso seja ele ativo em 0 ou em 1.

Figura 03 Sensores indutivos Fonte: www.sensoresindutivos.com.br A Figura 03 mostra dois sensores indutivos tradicionais utilizados na indstria.

2.4.1.4 Sensores capacitivos

Os sensores capacitivos podem detectar tanto objetos metlicos como no metlicos dependendo do ajuste de sensibilidade do sensor. Este tipo de sensor til quando se pretende diferenciar recipientes vazios de cheios, ou fluidos dentro de reservatrios. A preciso do sensor capacitivo baixa se comparada aos sensores

19

indutivos. O seu princpio de funcionamento baseia-se na variao do campo eletrosttico. O objeto que ser detectado serve como a segunda placa do capacitor. A diferena entre os materiais provocar a mudana do campo eltrico envolvido e mudando o estado do sensor. Alguns sensores capacitivos possuem um parafuso de ajuste de sensibilidade o que permite que um nico sensor possa ser ajustado para uma grande variedade de objetos.

2.4.2 Sensores Analgicos

Tambm so conhecidos como sensores de sada linear ou transdutores. Os sensores analgicos fornecem uma informao contnua da variao de alguma grandeza no processo. Podemos citar como principais grandezas que podem ser controladas de forma contnua a temperatura, vazo, presso e nvel. Os principais tipos de sensores utilizados so os termopares e sensores de presso. Em geral os sensores constituem uma pea fundamental em um sistema de controle moderno e o conhecimento dos seus tipos e aplicaes contribui para elaborao de um projeto de automao eficiente e vivel.

2.5 PNEUMTICA

Uma das grandes virtudes encontradas na natureza o ar comprimido, o qual trs grandes vantagens como. Facilidade de obteno (volume ilimitado); No apresenta riscos de fasca em atmosfera explosiva; Fcil armazenamento; No contamina o ambiente (limpo e atxico); No necessita de linhas de retorno (escape para a atmosfera), ao contrrio de sistemas eltricos e hidrulicos; Acionamentos podem ser sobrecarregados at a parada. No entanto, o ar apresenta vapor d'gua (umidade). Esse vapor d'gua pode se condensar ao longo da linha pneumtica dependendo das condies de presso e temperatura ao longo da linha. Se no houver um sistema para retirar a gua, ela pode se acumular causando corroso das tubulaes.

20

O ar apresenta tambm uma baixa viscosidade. A viscosidade mede a facilidade com que um fluido (gs ou lquido) escoa. Se um fluido tem baixa viscosidade implica que ele pode escoar por pequenos orifcios e, portanto, a chance de ocorrer vazamentos muito grande. Assim, vazamentos de ar em linhas pneumticas so muito comuns. Outro ponto importante a compressibilidade do ar. Se considerarmos um atuador pneumtico que essencialmente um pisto acionado pelo ar no conseguimos fazer esse pisto parar em posies intermedirias com preciso, pois o esforo na haste do pisto comprime o ar retirando o pisto da sua posio inicial de parada. Por isso, os atuadores pneumticos possuem apenas duas posies limitadas por batentes mecnicos, uma vez que no possvel atingir posies intermedirias com preciso. Esse problema j no ocorre com os atuadores hidrulicos, pois o leo incompressvel. Alis, algumas mquinas que exigem alta preciso de posicionamento usam atuadores hidrulicos.

2.5.1 Atuadores e Vlvulas

Os atuadores so dispositivos capazes de modificar a varivel controlada. So eles que iro agir sobre o sistema controlado aps receber um comando de seu controlador (ALBUQUERQUE, 2005). Os principais tipos de atuadores so: - Vlvulas e cilindros (pneumticos, hidrulicos), - Rels (estticos, eletromecnicos), - Motores (step-motor, syncro, servomotor), - Solenides, Uma forma de se obter energia mecnica atravs dos atuadores ou vlvulas. A funo principal de um atuador e realizar algum movimento mecnico a partir de um sinal eltrico aplicado fazendo com que a mquina submetida ao movimento realize trabalho. Existem atuadores de fluido e de movimento. Os atuadores de fluidos so classificados pelo tipo de fluido que tratado. Podem ser de natureza hidrulica, quando utilizam leo sob presso ou pneumtica, quando utilizam ar comprimido sob presso. Um atuador hidrulico ou pneumtico permitir ou bloquear a passagem do fluido dependendo do sinal aplicado ao dispositivo. Uma bobina acoplada em um ncleo mvel denominado mbolo que atrado quando a bobina energizada. O

21

mbolo responsvel pela passagem do fluido. A bobina, quando energizada, funciona como um eletrom atraindo o mbolo.

2.5.2 Atuadores Lineares

So conhecidos como cilindros ou pistes. Quando um pisto submetido a presso de um fluido, realiza um movimento em sua haste. A Figura 04 mostra um pisto e suas principais partes.

Figura 04 Atuador linear Fonte: www.tecni-ar.com.br

Para que ocorra uma boa transferncia de movimento, o pisto deve estar devidamente vedado a fim de diminuir as perdas. Nas extremidades do pisto existe um orifcio por onde ocorrer a passagem do ar ou leo, fluido que empurrar a haste. Podem ainda existir amortecedores e outros elementos que, em conjunto com os atuadores podem realizar operaes lgicas como e e ou (AUGUSTA, 2000).

2.5.3 Atuadores Rotativos

Os atuadores rotativos podem ser angulares (cilindros rotativos) ou contnuos. O que difere este tipo de atuador apenas o movimento; neste caso, ocorre um movimento de rotao. Podem ser classificados em dois tipos: de

22

cremalheira ou aleta rotativa. Estes dispositivos tambm so conhecidos como motores pneumticos ou hidrulicos, de acordo com o fluido que os aciona.

2.5.4 Vlvulas

A vlvula o elemento responsvel pela comutao do fluido at o atuador, tendo o total controle do fluxo do fluido e da presso que o atuador ser submetido. Podemos assemelhar o funcionamento de uma vlvula a de um disjuntor para um circuito eltrico, que permite ou no a passagem de corrente eltrica (AUGUSTA, 2000).

Figura 05 Vlvula Fonte: www.parker.com A Figura 05 mostra o acionamento de uma vlvula, podemos submet-la a um sinal eltrico, pneumtico ou hidrulico.

2.6 CONSIDERAES GERAIS QUANTO A EQUIPAMENTOS A SEGUIR AS NORMAS DO SIF Os equipamentos e utenslios sero preferentemente de constituio metlica. Permitir-se- o emprego de material plstico adequado, jamais admitindose o uso dos de madeira e dos recipientes de alvenaria. Os equipamentos e utenslios, tais como: mesas, calhas, carrinhos e outros continentes que recebam produtos comestveis, sero de chapa de material inoxidvel, preferentemente, as

23

ligas duras de alumnio ou ainda outro material que venha a ser aprovado pelo Servio de Inspeo Federal. Caixas e bandejas ou recipientes similares, quando no de chapa de material inoxidvel, podero ser de plsticos apropriados s finalidades. De um modo geral, as superfcies que estejam ou possam vir a estar em contato com as carnes, incluindo soldaduras e juntas, devem manter-se lisas. Os equipamentos fixos, tais como: escaldadores, depenadeiras, calhas de eviscerao, pr-resfriadores, tanques, esteiras transportadoras, etc., devero ser instalados de modo a permitir a fcil higienizao dos mesmos e das reas circundantes, guardando-se um afastamento mnimo de 1,20 m (um metro e vinte centmetros) das paredes e 0,30 cm (trinta centmetros) do piso, com exceo da trilhagem area que dever guardar sempre a distncia mnima de 0,30 cm (trinta centmetros) das colunas ou paredes, especificamente, a calha de eviscerao, cujo afastamento das paredes no deve ser inferior a 2 m (dois metros) na lateral em que se posicionam os funcionrios e a rea de Inspeo Final, e 1 m (um metro) na lateral oposta quando nessa no houver manipulao. Todos os equipamentos do matadouro que tenham contato direto ou indireto com as carnes, devero estar rigorosamente limpos ao terem incio os trabalhos, condio sem a qual a Inspeo Federal no poder autorizar o funcionamento da seo ou sees. Do mesmo modo, no decorrer das operaes, a manuteno da higiene questo de observncia. Quando houver interrupo dos trabalhos para refeio, tambm dever ser aplicado igual procedimento; De um modo geral, a limpeza e desinfeco do equipamento sero levadas a efeito, com o emprego de gua quente sob presso e aplicados por dispositivos adequados que se acoplaro em bicos de misturadores de gua e vapor. Alm disso, usar-se-o sabes ou detergentes, solues bactericidas diversas, desde que aprovadas, seguindo-se sua aplicao de eficiente enxgue. A lavagem geral das salas e equipamentos somente ser levada a efeito, depois que o recinto estiver inteiramente livre de produtos comestveis; No permitir o uso de utenslios em geral com cabos de madeira. As escovas utilizadas para limpeza de pisos e paredes no podero, em hiptese alguma, serem usadas para limpeza de qualquer equipamento.

24

Os dispositivos automticos ou mecanizados para execuo desta operao devero dispor de auto lavagem com gua corrente sob presso. O dispositivo mecnico (pistola extrator de cloaca) dever dispor do sistema para auto lavagem com gua corrente, acionado a cada operao, evitando-se a descarga sobre as carcaas.

25

3 DESENVOLVIMENTO DO EQUIPAMENTO

3.1 A FASE DO CORTE DO PESCOO E A IDIA INICIAL

A ideia principal foi de automatizar e padronizar o processo de corte, empregando os conceitos aprendidos ao longo do curso de Tecnologia em Manuteno Industrial. Inicialmente foi estudada a forma mais vivel

economicamente para iniciar o desenvolvimento do dispositivo. A concepo do equipamento partiu do uso de um equipamento de acionamento de manipulao e operao suportada por um operador, que realiza os cortes um a um, com uma tesoura pneumtica. A operao repetitiva e penosa, dada a posio de operao desconfortvel e exigir rodzio de funo a cada 30 minutos. Diante deste cenrio foi observado o processo e coletado os dados de operao com o equipamento e processo existente, parametrizando o que seria necessrio para o bom desempenho do equipamento a ser desenvolvido. O processo como est realiza em um turno 17000 cortes a cada 8 horas, com um rodzio de 16 funcionrios na funo, com uma variao na qualidade e padro de corte de operador para operador.

3.2 A CONCEPO DO EQUIPAMENTO

O equipamento consiste de uma estrutura tipo U, montada a partir de tubos quadrados, que fixada por parafusos na parte superior do trilho na nria, sustentando uma chapa de 600mm x 300mm x 6,35mm, que possui um rasgo de 60mm onde est fixada as duas lminas de corte de perfil curvo e 2 vergalhes de 450 mm e dimetro 3/8 na entrada do equipamento conforme mostra a figura 06, e a composio dos materiais envolvidos para fabricao na Tabela 01.

26

Figura 06 - Estrutura tipo U Fonte: Arquivo Pessoal O posicionamento e acionamento destas lminas controlado por um sensor fotoeltrico e um CLP, quando o sensor detectar a presena dos pescoos dos perus que transitam na nria, emitir um sinal para o CLP que acionar o sistema pneumtico localizado nas laterais da estrutura, composto por dois cilindros lineares com curso total de 50mm, cuja funo calar os guias sobre o ombro dos perus, aps 0,005 segundos, outra sada em paralelo aciona o pisto principal, que movimenta a lmina mvel de encontro com a lmina fixa, efetuando o corte. A lgica de controle foi feita utilizando um rel inteligente que nada mais que um controlador lgico programvel, responsvel pelo gerenciamento de todas as atividades como monitoramento da quantidade de cortes efetuados, ou seja, quantos perus sero embalados por dia. Uma fonte de alimentao de tenso contnua (24V) foi utilizada para alimentao do sensor de acionamento das eletrovlvulas. Espera-se enfim, obter um controle totalmente automtico ou com o mnimo de interveno humana. Para confeco da estrutura responsvel pelo suporte das laminas de corte, um Mecnico ficou incumbido de desenvolver no s as peas como toda estrutura mecnica necessria para suporte dos cilindros e vlvulas eletropneumticas.

27

Figura 07 - Vista superior do prottipo Fonte: Arquivo Pessoal

As Figuras 07, 08 mostram o desenho do prottipo e a Tabela 01 mostra os materiais utilizados para a confeco da estrutura do equipamento.

Figura 08 - Vista lateral do prottipo Fonte: Arquivo Pessoal

28

Tabela 01 Materiais e Composies Materiais Tubo quadrado Chapa Vergalho Lminas Pisto principal Pistes ajuste da altura do corte Fonte: Arquivo Pessoal

Composio e Dimenso Inox 40x40mm Inox Inox 3/8 Inox Tratado Termicamente x 3/8 60 x 215 mm 40 x 50 mm

3.3 ELEMENTOS ELETRNICOS UTILIZADOS

O dimensionamento dos elementos eltricos e eletrnicos utilizados para a elaborao do quadro eltrico seguiu critrios de caractersticas eltricas, de custo, intercambiabilidade com outros equipamentos da planta e a possibilidade de futuras modificaes.

3.3.1 Controlador Lgico Programvel

A escolha do controlador lgico programvel foi feita visando uma futura melhoria ou modificao do sistema. Devido facilidade de programao e maior interao com o usurio, foi prefervel o CLP Zlio, apresentado na Figura 09, que pode ser programado na prpria tela. Os Controladores Programveis Zlio, caracterizam-se pelo seu tamanho compacto e excelente relao custo-benefcio, considerando-se as aplicaes a que se destinam. Sendo, sobretudo, equipamentos idealizados para aplicaes de pequeno e mdio porte em tarefas de intertravamento, temporizao, contagem e operaes matemticas bsicas, substituem com vantagens contatores auxiliares, temporizadores e contadores eletromecnicos, reduzindo o espao necessrio e facilitando significativamente as atividades de manuteno.

29

Figura 09 Controlador lgico programvel Fonte: Arquivo Pessoal

3.3.2 Sensor Fotoeltrico

O sensor fotoeltrico utilizado para deteco de presena por interrupo do facho de reflexo. No projeto foi utilizado para detectar a presena do pescoo e acionar o corte.

Figura 10 - Sensor fotoeltrico Fonte: Arquivo Pessoal

30

3.3.3 Vlvulas Eletropneumticas e Pistes

O movimento das lminas que far o ajuste do corte e a concretizao do corte do pescoo est diretamente integrado com pistes pneumticos. Os pistes utilizados foram dimensionados e utilizados o que ns tnhamos em estoque, seus acionamentos ser feito por eletrovlvulas. As vlvulas so do tipo 5/2 vias com retorno por mola e pilotagem atravs de solenide. Para que haja um movimento suave do pisto principal, foram colocadas vlvulas reguladoras de fluxo no ajuste de avano e um regulador de presso na alimentao de ar comprimido da mquina. As eletrovlvulas tm um solenide acionado por um sinal de tenso contnuo de 24 volts. Cada solenide tem um diodo ligado inversamente para proteger os rels de acoplamento da tenso reversa, conforme mostra a figura 11. A funo dos rels de acoplamento isolar eletricamente o sinal de sada do CLP carga protegendo-o de um eventual curto-circuito. Alm disso, permite o acionamento de cargas de maior potncia j que a corrente de sada do CLP limitada.

Figura 11 Vlvula eletropneumtica Fonte: Arquivo Pessoal

3.3.4 Fonte de Alimentao, Circuitos de Proteo e Quadro Eltrico

Todo o comando eltrico-eletrnico foi montado em um quadro tipo 3U medindo 500mm (altura) x 300mm (largura) x 200mm (profundidade) a fim de facilitar uma eventual manuteno. Uma fonte chaveada de tenso (24 volts / 6 ampres) foi

31

utilizada para alimentao do sensor, CLP e acionamento das vlvulas. Para proteo da fonte, foi utilizado um disjuntor monofsico de 2A (na alimentao de tenso alternada da fonte).

Figura 12 - Quadro eltrico Fonte: Arquivo Pessoal 3.4 LGICA DE PROGRAMAO A programao do Controlador Lgico Programvel feita no prprio controlador, no indicador (display) de programao. O tipo de linguagem utilizado ladder, j comentado no captulo 2 e foi desenvolvido de acordo com as necessidades apresentadas pelos usurios e identificadas durante a fase de estudo. A Tabela 02 mostra a relao das entradas e sadas do CLP. No Anexo 1 mostrado todo o programa desenvolvido em linguagem ladder.

Tabela 02 - Entradas e Sadas do CLP ENTRADAS I1 Liga I2 Desliga I3 Emergncia I4 Sensor de segurana I5 Sensor de Corte Fonte: Arquivo Pessoal SADAS Q1 Posio Q2 Corte

32

3.5 DESENVOLVIMENTO DA AUTOMAO

Aps a instalao da estrutura deu se o inicio a automao cuja funo controlar os golpes do equipamento atravs do CLP, quando passar o pescoo do peru na frente do sensor, o mesmo mandar um sinal ao CLP que far a leitura do programa e far que o circuito acione as vlvulas de posio da tesoura, aps contar um tempo pr-determinado, outro circuito em paralelo acionar o pisto principal efetuando o golpe com a lmina mvel.

3.6 DIMENSIONAMENTO DOS CILINDROS PNEUMTICOS

Foi optado por cilindros de dupla ao, para ter atuao nos sentidos de avano e retorno, uma vez que a aplicao pretendida demanda esta caracterstica.

3.6.1 Clculos de Foras do Cilindro da Tesoura

Para um cilindro de dupla ao com dimetro de 63 mm, haste com 20 mm de dimetro e com curso de 215 mm, a uma presso de 6 bar as foras sero: rea afetiva de avano = 3117,25 mm (Tabela Werk pneumtica) rea afetiva de retorno = 2803,10 mm (Tabela Werk pneumtica) Clculo da fora F = P X A / 10 Fora terica de avano do cilindro F = 6 X 3117,5 / 10 = 1870,10 N Fora terica de retorno do cilindro F = 6 X 2803,10 / 10 = 1681,86 N

3.6.2 Consumo de Ar do Cilindro da Tesoura

Para um cilindro de ar de 60 mm de dimetro com presso de servio de 6 bar, o consumo ser de 0,216 L / cm (Tabela Werk pneumtica).

33

3.6.3 Clculo de Fora do Cilindro de Controle de Altura

Para um cilindro de dupla ao com dimetro de 40 mm, haste com 16 mm de dimetro e com curso de 50 mm, a uma presso de 6 bar as foras sero: rea afetiva de avano = 1256,64 mm2 (Tabela Werk pneumtica) rea afetiva de retorno = 1054,58 mm2 (Tabela Werk pneumtica) Calculo da fora F = P X A / 10 Fora terica de avano do cilindro F = 6 X 1256,64 / 10 = 754,00 N

Fora terica de retorno do cilindro F = 6 X 1054,58 / 10 = 633,05 N

3.6.4 Consumo de Ar do Cilindro de Controle de Altura

Para um cilindro de ar de 40 mm de dimetro com presso de servio de 6 bar, o consumo ser de 0,099 L / cm (Tabela Werk pneumtica)

3.7 DESENVOLVIMENTO DO DISPOSITIVO DE CORTE.

Para o desenvolvimento inicial, foi cortado um tubo quadrado de 6.000 mm x 50 mm, sendo que para as extremidades que sustentam a tesoura, foram trs partes iguais de 900 mm, e para amparar as lminas foi recortado uma chapa de 800 mm de comprimento e espessura 6,35 mm figura 06, onde foram feito dois rasgos, um central para passar o pescoo do peru e efetuar corte, e outro para que o curso do eixo do cilindro no intercepte a chapa. Aps todo processo de corte de materiais iniciamos a juno permanente dos materiais pelo processo de soldagem TIG (Tungstnio Inerte Gs). Na fase inicial da conformao e fixao do equipamento, foi utilizado o processo de soldagem TIG (Tungsten Inert Gas Wlding), tambm conhecido como GTAW (Gas Tungten Arc Welding), cujo principio de funcionamento atravs do arco eltrico que se estabiliza entre a pea de trabalho com o eletrodo de tungstnio no consumvel, sua temperatura de fuso de 3500C, a poa de fuso e o

34

eletrodo no consumvel so protegidos por um gs inerte chamado de argnio, qual fluxo direcionado por um bocal que envolve o eletrodo obtendo a proteo do ar atmosfrico, assim sendo um dos processos mais indicados para soldagem em chapas finas de ao inoxidvel, os efeitos obtidos foram satisfatrios na fixao permanente do quadro de sustentao da tesoura automtica, no foi necessrio retirar escrias e respingos oriundos dos outros processos de soldagem como MIG (Metal Inerte Gs), MAG (Metal Ativo Gs) e o processo por Eletrodo Revestido. Com foco na segurana da pele bem como outros rgos do corpo, foram utilizados EPIs (Equipamento de Proteo Individual): avental de raspa, luvas de vaqueta, perneiras, culos de proteo, mscara eletrnica, botina de segurana, sistema de exausto localizado para os fumos metlicos.

3.7.1 Desenvolvimento da Tesoura

O processo de desenvolvimento da tesoura (Figura 13) consistiu na fixao permanente de uma lmina sobreposta a chapa de 6,35mm com rasgo e um guia inicial que direciona o pescoo para a rea de corte, e outra lmina mvel acionada por um atuador pneumtico, sempre que o sensor detectar a presena do pescoo no ponto de referncia, que est fixado no meio das arestas de corte, as lminas utilizadas so iguais as da tesoura manual, permitindo utilizar parte dos equipamentos a serem substitudos, como mostra a Figura 14.

Figura 13 - Tesoura manual Fonte: Arquivo Pessoal

35

Figura 14 Tesoura automtica Fonte: Arquivo Pessoal

3.7.2 Processo Manual Versus Processo Automtico

O processo de corte de peru, especificamente pode ser dividido em duas fases. A primeira compreende no sistema de corte manual, cujo qual era feito atravs de uma guilhotina tipo pistola. Com o processo sendo feito desta forma, perdia-se bastante tempo para fazer o remanejamento, pois os operadores responsveis pelo corte ficavam se revezando a cada 30 minutos. Alm disso, havia imperfeies e variaes de tamanho o que comprometia a qualidade final. A segunda fase compreende o processo funcionando de forma automtica, j com as implementaes realizadas. O operador que fazia o corte hoje fica no setor de abastecimento dos ganchos. Para que haja um melhor entendimento das melhorias que foram realizadas, foram levantados alguns dados da mquina referente ao processo produtivo. No processo manual, os principais aspectos esto abordados na Tabela 03 possvel observar que o tempo para a diviso do produto era o principal fator que diminua consideravelmente a produo. J no processo automtico, tambm visualizado na Tabela 03, existe um considervel ganho de tempo; apesar do nmero de paradas para remanejamento no processo.

36

Tabela 03 Comparativo entre o processo manual e o automtico PARMETROS Horas de trabalho Paradas para remanejo Paradas dirias do remanejo Perdas de embalagens diria Risco de Acidente Fonte: Arquivo Pessoal PROCESSO MANUAL PROCESSO AUTOMTICO 8 horas 2 minutos cada 00:30 32 minutos 80 embalagens Constante 8 horas 0 minuto 0 minuto 0 embalagem 0 Risco

3.7.3 Investimento e Custos Agregados

Para que fosse concretizada a melhoria no processo de corte, foi estudada a melhor forma de investimento que pudesse proporcionar um retorno financeiro, rpido possibilitando em curto prazo crescimento de capacidade produtiva. Na Tabela 04, esto descritos os principais equipamentos utilizados para a montagem do comando eltrico e algumas peas mecnicas que foram confeccionadas para a estrutura suporte dos pistes e do sensor. O investimento com mo de obra no est sendo informado por se tratar do projeto desenvolvido para o TCC.

Tabela 04 Relao dos valores investidos ITENS Fonte de alimentao Controlador lgico programvel Resistncia Fios e terminais de conexo Sensor Vlvulas eletropneumticas Disjuntor Quadro eltrico Cilindros pneumticos laterais Cilindro principal Lubrifil Laminas de corte Tubo quadrado 50x50mm e chapa de inox Total Fonte: Arquivo Pessoal VALOR (R$) 80,00 400.00 85,00 75,00 180,00 400,00 15,00 70,00 380,00 150,00 500,00 400,00 145,00 2.880,00

37

3.8 DETALHES DO FUNCIONAMENTO DO EQUIPAMENTO

3.8.1 Ave Entrando no Equipamento

A ave se aproxima das guias (Figura 15), e alinhada com a rea de atuao das lminas de corte, evitando desvios por oscilao do movimento da nria.

Figura 15 - Entrando nos guias Fonte: Arquivo pessoal 3.8.2 A Ave no Campo de Deteco

A Figura 16 mostra o momento em que a ave entra na rea de ao do sensor fotoeltrico que ir acionar os circuitos dos atuadores laterais.

Figura 16 - Entrando na rea sensoriada Fonte: Arquivo Pessoal

38

3.8.3 Inicio do Ajuste de Altura

A Figura 17 mostra o momento em que o pescoo detectado, e os pistes laterais iniciam o acionamento para regulagem de altura da plataforma em que esto montadas as lminas de corte.

Figura 17 - Acionamento dos pistes laterais Fonte: Arquivo Pessoal 3.8.4 Equipamento Finalizando o Ciclo

A Figura 18 mostra o final do ciclo da automao que se d pelo acionamento do cilindro de acionamento da lmina de corte, efetuando assim o corte do pescoo na posio j ajustada.

Figura 18 - Efetuando o corte Fonte: Arquivo Pessoal

39

3.8.5 Concluso do Ciclo

A Figura 19 Mostra a concluso do ciclo de corte, finalizando a sequncia os atuadores voltam para seu estado de inicio de ciclo, e aguardam outro pescoo para atuar novamente.

Figura 19 - Corte efetuado Fonte: Arquivo Pessoal

40

4 CONCLUSES E RESULTADOS ALCANADOS

O dispositivo automtico foi testado, atendendo as expectativas com desempenho de melhor qualidade do corte gerado pela regulagem automtica do equipamento e com velocidade constante ao longo do processo Observou-se o ganho em agilidade na produo com a supresso dos setups a cada 30 minutos. Para a operao da tesoura manual se perdia tempo com a limpeza do equipamento e com a troca do operador a cada 30 minutos, pois a operao do equipamento continuamente por a mesma pessoa gerava leses por esforos repetitivos. O remanejamento dos trabalhadores da tesoura manual possibilitou atender demandas reprimidas por falta de mo de obra qualificada em outros pontos do processo produtivo. Com a implantao do sensor de presena e dos atuadores pneumticos laterais para regulagem da altura de corte, foi alcanada a padronizao da altura do corte. A melhoria de qualidade alcanada com a automao do processo atravs do ensaio com o dispositivo desenvolvido promoveu um ganho de qualidade no s no produto propriamente dito, pois significou um importante passo para a indstria que necessita crescer tanto socialmente como economicamente com aumento de sua produo. Percebeu-se a expectativa da melhoria de condio de trabalho no grupamento de pessoas envolvidas mais diretamente. O desenvolvimento do trabalho, os procedimentos e desenvolvimentos realizados permitiram utilizar os meios e conhecimentos adquiridos no curso de forma real e pratica, tornando a operao mais segura e eficaz. A instalao do equipamento automatizado de forma permanente reduzir o risco de acidente no local, pois elimina a presena de operadores para manusear a tesoura pneumtica. Os conhecimentos adquiridos ao longo da graduao foram adequados para realizao do trabalho de automao da tesoura, proporcionando experimentar em campo de forma tcnica e prtica o desenvolvimento do equipamento.

41

BIBLIOGRAFIA AUGUSTA, Niederauer. A Biblioteca Virtual do Estudante Convers o por Augusta Niederauer Subjec 2012. AUTOMATIZE. Disponvel em: www.automatizesensores.com.br/indutivos.sensores indutivos e capacitivos. Acessado dia 15 de junho de 2012. Brasileiro/TC2000 /Profissionalizante/ Aulas 3, 4, 5, 6 e 7. A Biblioteca Virtual do Estudante Brasileiro - Telecurso 2000 www.passei.com.br/tc2000/, 1982, 1985. qualificao profissional. CILINDRO PNEUMTICO. Disponvel em: http://www.tecni-ar.com.br/just_time.php. Acessado em 15 de junho de 2012. DENHISTA DE MQUINAS / Editora F. Provenza So Paulo, 1990. FUNDAMENTOS E APLICAES. 1 Ed. So Paulo: Editora rica, 2005. PROJETISTA DE MQUINAS / Editora F. Provenza So Paulo, 1990. SENSORES. Disponvel em: http://www.mecatronica.eesc.usp.br/. Acessado em 15 de junho de 2012 SENSOR INDUTIVO. Disponvel em: http://www.sensoresindutivos.com.br/. Acesso em; 15 de junho de 2012. SOLUES EM SISTEMAS DE SEGURANA E AUTOMAO. ace-schmersal .A multinacional alem 2008. linha completa de produtos para automao e sistemas de segurana. THOMAZINI, Daniel. Sensores Industriais, 2007. ALBUQUERQUE, Pedro U Sensores Industriais Fundamentos e Aplicaes. So Paulo: rica, 2007. VLVULA SOLENIDE. Disponvel em: http://www.parker.com/portal/site/PARKER/ Acesso em 15 de junho de 2012. VIANA, H. R. G.; PCM, Planejamento e Controle da Manuteno: Ed. Qualitymark: Rio de Janeiro, 2002.

42

ANEXO PROGRAMAO DO CLP

Esquema do comando da programao do CLP

Você também pode gostar

- 10 Erros Que o Estagi Ário N Ão Pode CometerDocumento2 páginas10 Erros Que o Estagi Ário N Ão Pode CometerBruno Augusto Quintino FerreiraAinda não há avaliações

- Curso C++ BásicoDocumento23 páginasCurso C++ BásicoBruno Augusto Quintino FerreiraAinda não há avaliações

- Auremac FGTSDocumento1 páginaAuremac FGTSBruno Augusto Quintino FerreiraAinda não há avaliações

- Trabalho Semi FinalDocumento43 páginasTrabalho Semi FinalBruno Augusto Quintino FerreiraAinda não há avaliações

- AlgoritmosDocumento46 páginasAlgoritmosasdfgAinda não há avaliações

- Sistemas LinearesDocumento35 páginasSistemas LinearesAndre LagoAinda não há avaliações

- Comandos Do RDocumento4 páginasComandos Do RBruno Augusto Quintino FerreiraAinda não há avaliações

- Trabalho EstDocumento45 páginasTrabalho EstBruno Augusto Quintino FerreiraAinda não há avaliações

- Comandos Do RDocumento4 páginasComandos Do RBruno Augusto Quintino FerreiraAinda não há avaliações

- Apresentação de Trabalhos Acadêmicos de Acordo Com As Normas de Documentação Da ABNT: Informações BásicasDocumento57 páginasApresentação de Trabalhos Acadêmicos de Acordo Com As Normas de Documentação Da ABNT: Informações BásicasRenanAinda não há avaliações

- EquacoesDocumento17 páginasEquacoesMARCUS.VARANIS8748Ainda não há avaliações

- A Importancia Do Planejamento e Controle Da Manutencao Estudo Na AflaDocumento22 páginasA Importancia Do Planejamento e Controle Da Manutencao Estudo Na AflaoliveirafagundesAinda não há avaliações

- ABNT NBR 7505 1 Armazenamento1Documento16 páginasABNT NBR 7505 1 Armazenamento1Bruno Augusto Quintino FerreiraAinda não há avaliações

- Relatório Da Aula Prática Número 8Documento4 páginasRelatório Da Aula Prática Número 8Bruno Augusto Quintino FerreiraAinda não há avaliações

- Metodologia MinayoDocumento121 páginasMetodologia MinayoAnles Almeida100% (3)

- Dimensionamento de disco de freio para carro popularDocumento2 páginasDimensionamento de disco de freio para carro popularBruno Augusto Quintino FerreiraAinda não há avaliações

- Materiais UtilizadosDocumento1 páginaMateriais UtilizadosBruno Augusto Quintino FerreiraAinda não há avaliações

- Dimensionamento de disco de freio para carro popularDocumento2 páginasDimensionamento de disco de freio para carro popularBruno Augusto Quintino FerreiraAinda não há avaliações

- Resumo Do ArtigoDocumento3 páginasResumo Do ArtigoBruno Augusto Quintino FerreiraAinda não há avaliações

- Resumo Do ArtigoDocumento3 páginasResumo Do ArtigoBruno Augusto Quintino FerreiraAinda não há avaliações

- Materiais UtilizadosDocumento1 páginaMateriais UtilizadosBruno Augusto Quintino FerreiraAinda não há avaliações

- GG BNB Pos Edital Conhecimentos Bacnarios Atualidades Edgar AbreuDocumento170 páginasGG BNB Pos Edital Conhecimentos Bacnarios Atualidades Edgar AbreuLeu ContenteTv100% (1)

- Gerenciamento completo de logística e transporteDocumento14 páginasGerenciamento completo de logística e transporteRhammon LiberateAinda não há avaliações

- Lei-Complementar-01-90 - Apostila Opção DPE - AMDocumento52 páginasLei-Complementar-01-90 - Apostila Opção DPE - AMVanessa de Paula CostaAinda não há avaliações

- O Serviço Social e o objeto de intervenção profissional okDocumento8 páginasO Serviço Social e o objeto de intervenção profissional okGessyca SantosAinda não há avaliações

- Tema 4Documento21 páginasTema 4JÚLIO CÉSARAinda não há avaliações

- Analise de TempoDocumento2 páginasAnalise de TempoJosynando XavierAinda não há avaliações

- Water Footprint and Virtual Water Trade of BrazilDocumento12 páginasWater Footprint and Virtual Water Trade of BrazilTaináKersulAinda não há avaliações

- Gerenciamento de riscos ocupacionais em serrariaDocumento43 páginasGerenciamento de riscos ocupacionais em serrariaCleide Heidemann100% (1)

- Diuron BulaDocumento2 páginasDiuron BulaFabrício Ivan GuseAinda não há avaliações

- Prodabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaDocumento10 páginasProdabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaMarcão - Marcus Vinicius PintoAinda não há avaliações

- Eletronica Basica Capitulo 11 Cad Cda 2014Documento41 páginasEletronica Basica Capitulo 11 Cad Cda 2014marcondesmague1Ainda não há avaliações

- Marc As 2403Documento3.469 páginasMarc As 2403alveroberAinda não há avaliações

- Plano de Aula NR 12Documento3 páginasPlano de Aula NR 12MA FotovoltaicoAinda não há avaliações

- Normas Contabilísticas Públicas sobre Instrumentos FinanceirosDocumento7 páginasNormas Contabilísticas Públicas sobre Instrumentos FinanceirosCelia LeiteAinda não há avaliações

- Gráfico de Gantt Do Modelo de AtividadeDocumento5 páginasGráfico de Gantt Do Modelo de AtividadeScribdTranslationsAinda não há avaliações

- Condicoes Consignado INSS RefinanciamentoDocumento6 páginasCondicoes Consignado INSS RefinanciamentoPamella GubitoseAinda não há avaliações

- Cap12 Lista Economia de EmpresasDocumento2 páginasCap12 Lista Economia de EmpresasJosé Jair Campos ReisAinda não há avaliações

- ANEXO I - Ficha de Solicitação de Compartilhamento de Infraestrutura de Postes V4 PreenchívelDocumento1 páginaANEXO I - Ficha de Solicitação de Compartilhamento de Infraestrutura de Postes V4 PreenchívelGlauberAinda não há avaliações

- Aula 1 - Lean ManufaturingDocumento28 páginasAula 1 - Lean ManufaturingFABRICIO PLASTERAinda não há avaliações

- Imobiliario - Palestra Mauricio EugenioDocumento67 páginasImobiliario - Palestra Mauricio EugenioHelio Korehisa100% (1)

- Fibra Do CocoDocumento17 páginasFibra Do CocoCarlos Claus100% (3)

- Auditoria para AFRFB - Teoria e Questões PDFDocumento91 páginasAuditoria para AFRFB - Teoria e Questões PDFRosinaldo PantojaAinda não há avaliações

- Guia Da Estética Gabriel BreierDocumento1 páginaGuia Da Estética Gabriel BreierJoão Vitor Rodrigues AlvesAinda não há avaliações

- Catalogo MWM CP - X229 - 1Documento580 páginasCatalogo MWM CP - X229 - 1gustavo mondinAinda não há avaliações

- Οικοδομικά Εργαλεία 2017Documento264 páginasΟικοδομικά Εργαλεία 2017Chris9046Ainda não há avaliações

- Oniro - Sonhos GregosDocumento27 páginasOniro - Sonhos GregosThales AfonsoAinda não há avaliações

- Planilha Geral EnersulDocumento40 páginasPlanilha Geral EnersulMarco AurélioAinda não há avaliações

- Ficha Cadastral GencoDocumento5 páginasFicha Cadastral GencoWater Clean Purificação e ReservatóriosAinda não há avaliações

- Imprensa Oficial do Município de Jundiaí publica leis e editaisDocumento16 páginasImprensa Oficial do Município de Jundiaí publica leis e editaisIvan SanchezAinda não há avaliações

- Manual do ScadaBRDocumento72 páginasManual do ScadaBRJose Helio PalmaAinda não há avaliações