Escolar Documentos

Profissional Documentos

Cultura Documentos

Introducción Al Control de Procesos Traducido

Enviado por

Luis FloresDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Introducción Al Control de Procesos Traducido

Enviado por

Luis FloresDireitos autorais:

Formatos disponíveis

Introduccin al control de procesos Introduccin: Para estudiar el tema de control de procesos industriales con eficacia, usted debe primero

obtener una comprensin general de sus principios bsicos. Para presentar estos principios de control de forma clara y concisa, se utiliza una aproximacin intuitiva al control del proceso. En primer lugar, sin embargo, se presentan algunas definiciones y conceptos bsicos de control de procesos. Definicin de control de procesos Las operaciones que estn asociadas con el control del proceso siempre han existido en la naturaleza. Tal control de proceso natural se puede definir como cualquier operacin que regula alguna caracterstica fsica interna que es importante para un organismo vivo. Ejemplos de regulacin natural en los seres humanos se encuentran la temperatura corporal, la presin arterial y la frecuencia cardaca. El control de proceso automtico trmino entr en uso amplio cuando la gente aprendi a adaptar los procedimientos de regulacin automtica para la fabricacin de productos o material de proceso ms eficiente. Tales procedimientos se llaman automtica porque no se necesita la intervencin humana (manual) para regularlos. Todos los sistemas de proceso consiste en tres factores principales o los trminos: las variables manipuladas, disturbios, y las variables controladas (Figura 1-1). Variables manipuladas tpicos son la posicin de la vlvula, velocidad del motor, posicin de la compuerta, o paso de las palas. Las variables controladas son aquellas condiciones-tales como la temperatura, nivel, posicin, presin, pH, densidad, contenido de humedad, peso y velocidad que se deben mantener en un cierto valor deseado. Para cada variable controlada no es una variable manipulada asociada. El sistema de control debe ajustar las variables manipuladas por lo que el valor deseado o "punto de ajuste" de la variable controlada se mantiene a pesar de las perturbaciones.

Perturbaciones entran o afectan el proceso y tienden a conducir las variables controladas fuera de su valor deseado o establezca set point. Alteraciones tpicas incluyen cambios en la temperatura ambiente, la demanda para el producto o en el suministro de materias primas para. El sistema de control debe ajustar la variable manipulada de modo que el valor del punto de ajuste o set point de la variable controlada se mantiene a pesar de los disturbios. Si se cambia el set point, la cantidad manipulada debe cambiarse para ajustar la variable controlada en su nuevo valor deseado. Para cada variable controlada el operador del sistema de control selecciona una variable de ajuste que se puede combinar con la variable controlada. A menudo, la eleccin es obvia, tales como manipular el flujo de combustible a un horno de hogar para controlar la temperatura de la casa. A veces la eleccin no es tan obvia y slo puede ser determinada por alguien que entienda el proceso bajo control. El emparejamiento de las variables manipuladas y controladas se lleva a cabo como parte del proceso de diseo. Elementos de un Sistema de Control de Procesos Figura 1-2 ilustra los elementos esenciales de un sistema de control de procesos. En el sistema que se muestra, un transmisor de nivel (LT), un controlador de nivel (LC), y una vlvula de control (LV) se utilizan para controlar el nivel de lquido en un tanque de proceso. El propsito de este sistema de control es mantener el nivel de lquido en algn altura prescrita (H) por encima de la parte inferior del tanque. Se supone que la tasa de flujo en el tanque es al azar. El transmisor de nivel es un dispositivo que mide el nivel de lquido en el tanque y la convierte en una seal de medicin til, que se enva a un controlador de nivel. El controlador de nivel evala la medicin, lo compara con un punto de ajuste deseado (SP), y produce una serie de acciones correctivas que se envan a la vlvula de control. La vlvula controla el flujo de fluido en el tubo de salida para mantener un nivel en el tanque.

Por lo tanto, un sistema de control de proceso se compone de cuatro elementos esenciales: el proceso, la medicin, evaluacin y control. Un diagrama de bloques de estos elementos se muestra en la Figura 1-3. El diagrama tambin muestra las perturbaciones que entran o afectan el proceso. Si no hubiera perturbaciones al proceso, no habra necesidad del sistema de control. La figura 1-3 muestra tambin la entrada y la salida del proceso y el punto de ajuste utilizado para el control.

Proceso En general, un proceso consiste en un conjunto de equipos y material que se relaciona con alguna operacin de fabricacin o secuencia. En el ejemplo presentado en la Figura 1-2, el proceso cuyo nivel de lquido se coloca bajo control incluye componentes tales como un tanque, el lquido en el tanque, el flujo de lquido dentro y fuera del tanque, y las tuberas de entrada y de salida. Cualquier proceso dado puede involucrar muchas variables dinmicas, y puede ser deseable para controlar todos ellos. En la mayora de los casos, sin embargo, el control de una nica variable ser suficiente para controlar el proceso dentro de lmites aceptables. Ocasionalmente se encuentra un proceso multivariable en el cual muchas variables, algunas relacionadas entre s, requieren de una regulacin. Medicin Para controlar una variable dinmica en un proceso, debe tener informacin sobre la entidad o variable en s. Esta informacin se obtiene mediante la medicin de la variable. Medicin se refiere a la conversin de la variable de proceso en una seal analgica o digital que puede ser utilizado por el sistema de control. El dispositivo que realiza la medicin inicial se denomina un sensor o instrumento. Las medidas tpicas son la presin, nivel, temperatura, flujo, posicin y velocidad. El resultado de cualquier medicin es la conversin de una variable dinmica en alguna informacin proporcional que es requerido por los otros elementos en el circuito de control de proceso o secuencia. Evaluacin En la etapa de evaluacin de la secuencia de control de proceso, se examina el valor de la medicin, en comparacin con el valor deseado o punto de ajuste, y se determina la cantidad de la accin correctiva necesaria para mantener un control adecuado. Un dispositivo llamado un controlador lleva a cabo esta evaluacin. El controlador puede ser un mecanismo neumtico, electrnico o mecnico montado en un panel de control o en el equipo de proceso. Tambin puede ser parte de un sistema de control por ordenador, en cuyo caso la funcin de control se lleva a cabo por el software.

Control El elemento de control en un circuito de control es el dispositivo que ejerce una influencia directa sobre el proceso o secuencia de fabricacin. Este elemento de control final acepta una entrada desde el controlador y la transforma en alguna operacin proporcional que se realiza en el proceso. En la mayora de los casos, este elemento de control final ser una vlvula de control que ajusta el flujo de fluido en un proceso. Los dispositivos tales como motores elctricos, bombas, y amortiguadores tambin se utilizan como elementos de control.

Proceso e Instrumentacin Dibujos En el campo de la medicin y de control, se utiliza un conjunto estndar de smbolos para preparar dibujos de los sistemas y procesos de control. Los smbolos que se utilizan en estos dibujos se basan en los ISA-5.1-1984 (R1992) Smbolos de Instrumentacin y de identificacin estndar, que fue desarrollado por ISA. Una aplicacin tpica de esta norma ser de proceso y diagramas de instrumentacin (P & ID), que muestran la interconexin de los equipos de proceso y los instrumentos utilizados para controlar el proceso. Una parte de un P & ID tpica se muestra en la Figura 1-4. En P & IDs estndar, las lneas de flujo del proceso, como fluido de proceso y vapor, se indican con lneas slidas ms pesadas que las lneas que se utilizan para representar el instrumento. Las lneas de seal de instrumentos utilizan marcas especiales para indicar si la seal es neumtica, elctrica, hidrulica, y as sucesivamente. Tabla A-1 en el Apndice A se enumeran los smbolos de lnea de instrumentos que se utilizan en P & IDs y otros dibujos de instrumentacin y control. En la figura 14, se utilizan dos tipos de seales de instrumentos: lneas rayadas dobles denotan las seales neumticas a la vlvula de control de vapor y la vlvula de control de flujo de salida del proceso, y una lnea discontinua se utiliza para las lneas de control elctricas entre diversos instrumentos . En las aplicaciones de control de procesos, seales neumticas son casi siempre 3 a 15 psi (es decir, libras por pulgada cuadrada, presin manomtrica), y las seales elctricas son normalmente de 4 a 20 mA (miliamperios) DC (corriente continua). Un smbolo de globo con una carta adjunta y el nmero de cdigo se utiliza para representar la instrumentacin asociada con el bucle de control de proceso. Esta combinacin de letras y nmero se denomina identificacin del instrumento o nmero de etiqueta de instrumento.

La primera letra del nmero de la etiqueta normalmente se elige de modo que indica la magnitud de medida del bucle de control. En la muestra P & ID se muestra en la Figura 1-4, T es la primera letra en el nmero de la etiqueta que se utiliza para los instrumentos en el lazo de control de temperatura. Las letras sucesivas se utilizan para representar una lectura o una funcin pasiva o una funcin de salida, o la carta se pueden utilizar como un modificador. Por ejemplo, el globo en la Figura 1-4 marcado TE representa un elemento de temperatura y que marcada TIC es un controlador de temperatura-que indica. La lnea a travs del centro del globo TIC smbolo indica que el controlador est montado en la parte frontal de un panel de control principal. Ninguna lnea indica un instrumento de campo montado, y dos lneas significa que el equipo est montado en un panel local o campo-montado. Las lneas discontinuas indican que el instrumento est montado en el interior del panel. Normalmente, se utilizan secuencias de nmeros de tres o cuatro dgitos para identificar cada lazo. En nuestro ejemplo de proceso (Figura 1-4), se utilizaron los nmeros de lazo 100 y 101. Procesos ms pequeos utilizan los nmeros de lazo de tres dgitos; procesos ms amplios o plantas de fabricacin complejos pueden requerir cuatro o ms dgitos para identificar todos los lazos de control.

Marcas especiales o grficos se utilizan para representar los equipos e instrumentos de proceso. Por ejemplo, en nuestro ejemplo de P & ID en la Figura 1-4, dos lneas paralelas representan la placa de orificios que se utiliza para detectar el flujo de descarga del calentador del proceso. Las dos vlvulas de control en la figura tambin utilizan un smbolo especial. Vase el Apndice A para una discusin ms detallada de los smbolos de instrumentacin y procesos que se utilizan en P & ID. Requisitos generales de un Sistema de Control El requisito principal de un sistema de control es que sea razonablemente estable. En otras palabras, su velocidad de respuesta debe ser bastante rpido, y esta respuesta debe mostrar amortiguacin razonable. Un sistema de control tambin debe ser capaz de reducir el error del sistema a cero o a un valor cercano a cero. Error del sistema El error del sistema es la diferencia entre el valor del Punto de Ajuste variable controlada y el valor de la variable de proceso mantenido por el sistema. El error del sistema se expresa en forma de ecuacin por el texto siguiente: ( ) Dnde: ( ) ( ) ( ) Respuesta del sistema El propsito principal de un circuito de control es de mantener una cierta variable de proceso dinmico (presin, flujo, temperatura, nivel, etc.) en un punto de funcionamiento prescrito o punto de ajuste. La respuesta del sistema es la capacidad de un circuito de control para recuperarse de una perturbacin que provoca un cambio en la variable de proceso controlado. Hay dos tipos generales de buena respuesta: subamortiguado (respuesta cclica) y amortiguados. La Figura 1-5 muestra una respuesta subamortiguado o cclica de un sistema en el que la variable de proceso oscila alrededor del punto de ajuste despus de una perturbacin del proceso. La lnea de respuesta ondulado se muestra en la figura representa una respuesta aceptable si la alteracin del proceso o cambio de punto de ajuste es grande, pero no va a ser una respuesta aceptable si el cambio del punto de ajuste es pequeo. La figura 1-6 muestra una respuesta amortiguada en el que el sistema de control es capaz de llevar la variable de proceso de nuevo al punto de funcionamiento sin oscilaciones. ( ) ( ) ( ) ( )

Control Criterio de Diseo Loop Se emplean muchos criterios para evaluar la respuesta de lazo de control de proceso a un cambio de entrada. El ms comn de estos incluyen el tiempo de asentamiento, el mximo error, error de desplazamiento, y el rea de error (Figura 1-7).

Cuando hay una alteracin proceso o un cambio en el punto de ajuste, el tiempo de sedimentacin se define como el tiempo del lazo de control proceso necesita para llevar la variable de proceso de vuelta a dentro de un margen de error. El error mximo es simplemente la desviacin mxima permisible de la variable dinmica. La mayora de los lazos de control tienen ciertas cualidades lineales y no lineales inherentes que impiden que el sistema de devolucin de la variable de proceso al punto de ajuste despus de un cambio de sistema. Esta condicin generalmente se llama error de desplazamiento y se discutir ms adelante en este captulo. El rea de error se define como el rea entre la curva de respuesta y la lnea del punto de ajuste como se muestra por el rea sombreada en la Figura 1-7. Estos cuatro criterios de evaluacin son las medidas generales de comportamiento lazo de control que se utilizan para determinar la adecuacin de la capacidad del de lazo para realizar alguna funcin deseada. Sin embargo, tal vez la mejor manera de obtener una comprensin ms clara de control de proceso es tomar un enfoque intuitivo. Aproximacin intuitiva a Conceptos de Control de proceso La prctica del control del proceso surgi mucho antes de que se desarrollaran la teora o mtodos analticos subyacentes. Los procesos y los controladores fueron diseados utilizando mtodos empricos que se basaban en la intuicin ("sentir") y la experiencia extensa proceso. La mayor parte del razonamiento implicado era no matemtico. Este enfoque fue el juicio no cientfico y error, pero era un mtodo de control exitoso. Considere, por ejemplo, un operador que mira en un horno de procesamiento de metal para determinar si el producto se termin. l o ella utiliza el color de la llama, la cantidad de humo, y el tiempo de proceso para hacer este juicio. De igual manera los primeros mtodos se desarrollaron, la mayor parte de los conceptos de control y equipos utilizados en la actualidad. Slo ms tarde las teoras y tcnicas matemticas surgen para explicar cmo y por qu los sistemas respondieron como lo hicieron.

En esta seccin, vamos a abordar el estudio de los fundamentos de control de la misma manera que el control de los conocimientos desarrollados-es decir, a travs de un procedimiento paso a paso partiendo de control manual y pasar a control automtico. Supongamos que tenemos un proceso como el que se muestra en la Figura 1-8. Una fuente de lquido de alimentacin fluye hacia un tanque a una velocidad que vara de alguna otra parte de una planta de proceso. Este lquido debe ser calentado para que emerja a una temperatura deseada, Td, como un lquido caliente. Para lograr esto, el agua caliente, que est disponible de otra parte de la planta, fluye a travs de serpentines del intercambiador de calor en el tanque. Al controlar el flujo de agua caliente, se puede obtener la temperatura deseada, Td. Un requisito de proceso adicional es que el nivel del tanque no debe ni desbordar ni caer tan bajo ya que expone a las bobinas del calentador.

La temperatura se mide en el tanque, y un transmisor de temperatura (TT-1) convierte la seal en una seal de 4-20 mA de corriente directa (DC) para accionar un indicador de temperatura (TI-1) montado cerca de la vlvula de entrada de agua caliente. Del mismo modo, un indicador de nivel (LI-2) est montado dentro de la visin del operador de la vlvula de salida de alimentacin caliente (HV-2). Supongamos que un operador de proceso tiene la tarea de mantener la temperatura, T, cerca de la temperatura deseada, Td, mientras se asegura el tanque no se desborde o el nivel baje mucho. La cuestin es cmo el operador enfrente a esta tarea durante un perodo de tiempo. l o ella podra ajustar manualmente la vlvula de entrada de agua caliente (HV-1) para mantener la

temperatura y, ocasionalmente, ajustar la vlvula de salida (HV-2) para mantener el nivel correcto en el tanque. El operador podra enfrentar varios problemas, sin embargo. Ambos indicadores tendran que estar dentro de la visin del operador, y las vlvulas manuales tendran que estar cerca del operador y fcil de ajustar. Control de encendido/apagado Para hacer el trabajo del operador, supongamos que instalamos electrovlvulas (vlvulas de solenoide) accionadas elctricamente en lugar de las vlvulas manuales, como se muestra en la Figura 1-9. Tambin la posibilidad de instalar dos interruptores de mano (HS-1 y HS-2) por lo que las electrovlvulas (vlvulas de solenoide) se puede operar desde un lugar comn. Las vlvulas pueden asumir dos estados, ya sea totalmente abierto (on) o completamente cerrada (off). Este tipo de control se denomina de dos posiciones control de encendido o apagado.

Supongamos por un momento que el nivel se mantiene estable y que la principal preocupacin es el control de la temperatura. El operador ha sido informado para mantener la temperatura del fluido en el depsito a 100 F. l o ella compara la lectura del indicador de temperatura con el punto de ajuste seleccionado de 100 F. El operador cierra la vlvula de agua caliente cuando la temperatura del fluido en el depsito sube por encima del punto de referencia (figura 1-10). Debido al tiempo muerto en el proceso y los rezagos de la temperatura seguir aumentando antes de revertir y avanzar hacia el punto de referencia. Cuando la temperatura cae por debajo de 100 F, el operador abre la vlvula de agua caliente. Una vez ms, el tiempo muerto y retrasos en el

proceso crean un retraso antes de que la temperatura comience a subir. A su paso por el punto de referencia, el operador cierra de nuevo la llave del agua caliente, y el ciclo se repite. Este ciclo es normal para un sistema de control que utiliza el control de encendido / apagado. Esta limitacin existe porque es imposible para el operador controlar el proceso exactamente con slo dos opciones. Este tipo de encendido / apagado de control se puede expresar matemticamente de la siguiente manera: ( )

Você também pode gostar

- Conceptos Instr William C Dunn (2014-I)Documento18 páginasConceptos Instr William C Dunn (2014-I)jesustarinAinda não há avaliações

- Principios de Instrumentacion y Control de ProcesosDocumento33 páginasPrincipios de Instrumentacion y Control de ProcesosFabian FernandezAinda não há avaliações

- Tubos VenturiDocumento31 páginasTubos VenturiCarlos TrejoAinda não há avaliações

- Variación de La Presión Con La ProfundidadDocumento8 páginasVariación de La Presión Con La ProfundidadJesús Ceballos0% (1)

- Proyecto Transferencia CalorDocumento4 páginasProyecto Transferencia CalorDiego GonzalezAinda não há avaliações

- Tubo de Vidrio Medicion de Nivel FRANKODocumento5 páginasTubo de Vidrio Medicion de Nivel FRANKOKirk EllisAinda não há avaliações

- LazyCam Post-Processor VariablesDocumento10 páginasLazyCam Post-Processor VariablesJonathan Tarapuez0% (1)

- Acciones de ControlDocumento6 páginasAcciones de ControlRigoberto AEAinda não há avaliações

- Termodinamica Informe FinalDocumento23 páginasTermodinamica Informe FinalJorge Luis KamaneAinda não há avaliações

- Guia de Ejercicios Certamen 2 II-2015Documento4 páginasGuia de Ejercicios Certamen 2 II-2015AlexanderAndresAinda não há avaliações

- Diagrama de Conexiones EléctricasDocumento2 páginasDiagrama de Conexiones EléctricasDiana Hernandez100% (1)

- Teoria de Control UlaDocumento12 páginasTeoria de Control Ulamalc1989Ainda não há avaliações

- Charla de Grúas y Montacargas de ConstrucciónDocumento9 páginasCharla de Grúas y Montacargas de ConstrucciónraularosemenaAinda não há avaliações

- Medicion de PresionDocumento15 páginasMedicion de PresionDanielAinda não há avaliações

- Ciclo de Refrigeracion Por Compresion de VaporDocumento17 páginasCiclo de Refrigeracion Por Compresion de VaporOmar Stalin Duran CaisaguanoAinda não há avaliações

- Variables de InstrumentacionDocumento5 páginasVariables de InstrumentacionRey Sergio Lerma Cano0% (1)

- Instrumentos para Medir La TemperaturaDocumento2 páginasInstrumentos para Medir La TemperaturaGetsy de CamposAinda não há avaliações

- Medidores de PresiónDocumento8 páginasMedidores de PresiónNarda Cecilia Acosta HdzAinda não há avaliações

- 3 InstrumentaciónDocumento74 páginas3 InstrumentaciónPaul RiveraAinda não há avaliações

- GLP Propano o ButanoDocumento5 páginasGLP Propano o ButanovalaypfbAinda não há avaliações

- Transferencia de Calor Por RadiacionDocumento29 páginasTransferencia de Calor Por RadiacionLuis Maqui SantosAinda não há avaliações

- Tarea 3 - RetrofitDocumento19 páginasTarea 3 - Retrofitcesar leonardo chavez chan100% (1)

- Ley de Boyle-MariotteDocumento21 páginasLey de Boyle-MariotteJavier FoAinda não há avaliações

- Informe-Esquemas Tipicos de ControlDocumento11 páginasInforme-Esquemas Tipicos de ControlMichael BayehAinda não há avaliações

- Laboratorio - CompresorDocumento33 páginasLaboratorio - CompresorAndrés GuerraAinda não há avaliações

- Informe Tratamiento TermicosDocumento39 páginasInforme Tratamiento TermicosJohnattan R. SanchezAinda não há avaliações

- Medidores de Caudal-BoquillasDocumento35 páginasMedidores de Caudal-BoquillasCaroline Aleja DomVar100% (1)

- Guia de LaboratorioDocumento7 páginasGuia de LaboratorioJuan David Florez CardonaAinda não há avaliações

- Caudalimetros Másicos CoriolisDocumento7 páginasCaudalimetros Másicos CoriolisRuben Maldonado BernalAinda não há avaliações

- Ensayo TermoparesDocumento4 páginasEnsayo TermoparesDavis Gabriel OlsemAinda não há avaliações

- El Mantenimiento PreventivoDocumento3 páginasEl Mantenimiento Preventivo26301856Ainda não há avaliações

- Capitulo1 FUERZAS CONC Y NO CONCURR PDFDocumento31 páginasCapitulo1 FUERZAS CONC Y NO CONCURR PDFAnonymous ThXnP87XzzAinda não há avaliações

- Importancia Del Mantenimiento PreventivoDocumento2 páginasImportancia Del Mantenimiento PreventivoLuis MuyulemaAinda não há avaliações

- Clase GasDocumento42 páginasClase GasKamylla Peñailillo ArdilesAinda não há avaliações

- Transferencia de CalorDocumento15 páginasTransferencia de CalorWalterAinda não há avaliações

- Funcion de TransferenciaDocumento24 páginasFuncion de TransferenciaSergio Zuniga QuispeAinda não há avaliações

- Induccion CaudalimetrosDocumento37 páginasInduccion CaudalimetrosAlberto MarsicoAinda não há avaliações

- Teoria Fuerzas No Concurrentes PDFDocumento2 páginasTeoria Fuerzas No Concurrentes PDFAle GimenezAinda não há avaliações

- 04transmisión CalorDocumento68 páginas04transmisión CalorGabriela ConcepciónAinda não há avaliações

- Auditoria Energetica Empresa de Procesos CárnicosDocumento51 páginasAuditoria Energetica Empresa de Procesos CárnicosOlger Calvo SánchezAinda não há avaliações

- Análisis de Factibilidad para El MantenimientoDocumento3 páginasAnálisis de Factibilidad para El MantenimientoBerenice Jauregui CarmonaAinda não há avaliações

- Arquitectura de Un PLCDocumento3 páginasArquitectura de Un PLCCristhian GuidoAinda não há avaliações

- Resumen Introducción Procesos de ManufacturaDocumento11 páginasResumen Introducción Procesos de ManufacturaJorge Luis Hernandez VAinda não há avaliações

- Diagrama PsicrometricoDocumento118 páginasDiagrama PsicrometricoJose PaivaAinda não há avaliações

- Introduccion A Los Elementos de Control. Elementos Primarios. Ejemplos.Documento12 páginasIntroduccion A Los Elementos de Control. Elementos Primarios. Ejemplos.Maria Jose Viña CaraballoAinda não há avaliações

- Herramientas RCDocumento20 páginasHerramientas RCSergio Enrique Cartagena MartinezAinda não há avaliações

- Infoerme de Transductores - Principios de Control y AutomatizaciónDocumento15 páginasInfoerme de Transductores - Principios de Control y AutomatizaciónMiguel GómezAinda não há avaliações

- Métodos para Medir y Estimar La Conductividad de Materiales SolidosDocumento10 páginasMétodos para Medir y Estimar La Conductividad de Materiales SolidosJazmín FierrosAinda não há avaliações

- Gestion de CalidadDocumento3 páginasGestion de CalidadJose Luis FloresAinda não há avaliações

- Introducción Al Control AutomáticoDocumento4 páginasIntroducción Al Control AutomáticoAriel VargasAinda não há avaliações

- Primer y Segundo Principio de La Termodinamica PDFDocumento4 páginasPrimer y Segundo Principio de La Termodinamica PDFosvaldo borichAinda não há avaliações

- Prueba PilotoDocumento5 páginasPrueba PilotoFlavioAinda não há avaliações

- Técnicas Adicionales de ControlDocumento42 páginasTécnicas Adicionales de ControlCésar FriendAinda não há avaliações

- U1.2 - Lazos de ControlDocumento31 páginasU1.2 - Lazos de ControlAndres Sanchez100% (1)

- Operación Control Area HumedaDocumento64 páginasOperación Control Area Humedapatoiqq1495Ainda não há avaliações

- Proceso Industrial y Lasos de ControlDocumento33 páginasProceso Industrial y Lasos de ControlIsai montero lachoAinda não há avaliações

- Conceptos Instr William C Dunn 2014 IDocumento17 páginasConceptos Instr William C Dunn 2014 IAnonymous SghVMpAinda não há avaliações

- Tarea - 1 ControlDocumento11 páginasTarea - 1 ControlFernando CarrilloAinda não há avaliações

- Corripio Cap 1Documento10 páginasCorripio Cap 1Kevin Torres ValenciaAinda não há avaliações

- Cadesimu Manual de de Funcionamiento2Documento21 páginasCadesimu Manual de de Funcionamiento2LeninAinda não há avaliações

- I.01. - Las 70 Semanas de DanielDocumento35 páginasI.01. - Las 70 Semanas de DanielLuis FloresAinda não há avaliações

- Quiniela Formato Jornada 13 GuardianesDocumento2 páginasQuiniela Formato Jornada 13 GuardianesLuis FloresAinda não há avaliações

- Let ReroDocumento2 páginasLet ReroLuis FloresAinda não há avaliações

- Fletes IvaDocumento1 páginaFletes IvaLuis FloresAinda não há avaliações

- FLETESDocumento2 páginasFLETESLuis FloresAinda não há avaliações

- Linea Del Tiempo 2Documento4 páginasLinea Del Tiempo 2Luis Flores100% (1)

- AcapulcoDocumento1 páginaAcapulcoLuis FloresAinda não há avaliações

- Plomeria en GeneralDocumento1 páginaPlomeria en GeneralLuis FloresAinda não há avaliações

- ADUANASDocumento16 páginasADUANASLuis FloresAinda não há avaliações

- Letra de CancionesDocumento5 páginasLetra de CancionesLuis FloresAinda não há avaliações

- Fundamentos de La MotivacionDocumento8 páginasFundamentos de La MotivacionLuis FloresAinda não há avaliações

- Diferencias Entre Empresas Públicas y PrivadasDocumento2 páginasDiferencias Entre Empresas Públicas y PrivadasLuis Flores100% (4)

- Definición de HonestidadDocumento1 páginaDefinición de HonestidadLuis FloresAinda não há avaliações

- HD FiltroDocumento1 páginaHD FiltroLuis FloresAinda não há avaliações

- El Tarot - Curso Contemporaneo de La Quinta Esencia Do Ocultismo Hermético (Mouni Sadhu)Documento568 páginasEl Tarot - Curso Contemporaneo de La Quinta Esencia Do Ocultismo Hermético (Mouni Sadhu)BrunaBonassi100% (4)

- Móvil: Línea: 620615714Documento1 páginaMóvil: Línea: 620615714Seth Rollings GeorgeAinda não há avaliações

- Beneficios Despulpadoras y TrilladorasDocumento8 páginasBeneficios Despulpadoras y TrilladorasJosué ArévaloAinda não há avaliações

- Factores Del Desarrollo HumanoDocumento7 páginasFactores Del Desarrollo HumanoJESUSITOHP100% (5)

- Ado Como Ventaja CompetitivaDocumento7 páginasAdo Como Ventaja CompetitivaPaula Ignacia Romero MatusAinda não há avaliações

- Texto Gestión Logística PDFDocumento191 páginasTexto Gestión Logística PDFKevin Vazques OlazabalAinda não há avaliações

- Tarea 2.1 MatricesDocumento5 páginasTarea 2.1 MatricesEduard David Barrios Padilla50% (2)

- Nota Informativa Subsidio ExtraordinarioDocumento2 páginasNota Informativa Subsidio ExtraordinarioYasinov DualAinda não há avaliações

- Diseño de Sistemas de Concreto para Contención de Líquidos - Semana 3Documento27 páginasDiseño de Sistemas de Concreto para Contención de Líquidos - Semana 3Marcelo velasquez romeroAinda não há avaliações

- PIMIENTADocumento1 páginaPIMIENTAManuel HarazemAinda não há avaliações

- Dia Riego - ChuschiDocumento79 páginasDia Riego - ChuschiTeofila Allcca100% (1)

- ENSAYO VII - PSICOFÁRMACOS - 9224328 3er SEMESTREDocumento14 páginasENSAYO VII - PSICOFÁRMACOS - 9224328 3er SEMESTRERodrigo Miguel Flores PomaAinda não há avaliações

- CUBISMODocumento25 páginasCUBISMOAlexander Bastidas100% (1)

- Informe de La ViolenciaDocumento2 páginasInforme de La ViolenciaJHOSELIN ROSEMARY ESCOBAR BERRIOSAinda não há avaliações

- Concepto de ParrafoDocumento1 páginaConcepto de ParrafoDario Sonato100% (1)

- Estrategia de Un Solo SegmentoDocumento16 páginasEstrategia de Un Solo SegmentoRodriguez Alexander50% (2)

- Tutunki LoqueleoDocumento6 páginasTutunki LoqueleoJesus Roque100% (4)

- Parcial 2do Corte Riesgo BiologicoDocumento37 páginasParcial 2do Corte Riesgo BiologicoCarlos N AvilaAinda não há avaliações

- 2 Sistemas de Propulsion de Cohetes PDFDocumento73 páginas2 Sistemas de Propulsion de Cohetes PDFTiare AntunezAinda não há avaliações

- Casa Del Moral en ArequipaDocumento6 páginasCasa Del Moral en ArequipaYuli Gabriela Choque PeñalozaAinda não há avaliações

- 5 Años - Actividad Del Dia 04 de AbrilDocumento25 páginas5 Años - Actividad Del Dia 04 de AbrilJACQUELINE ANCAJIMA INOÑANAinda não há avaliações

- Apuntes Históricos - Primera Parte (Versión Corregida)Documento48 páginasApuntes Históricos - Primera Parte (Versión Corregida)Pablo Martín AgüeroAinda não há avaliações

- Proyecto Final Uapa Diplomado en Habilitación Docente PorDocumento10 páginasProyecto Final Uapa Diplomado en Habilitación Docente PorOlga Almonte AlmonteAinda não há avaliações

- Patrones de Irritación, Intranquilidad y Dificultades de Concentración.Documento15 páginasPatrones de Irritación, Intranquilidad y Dificultades de Concentración.Karo Gm'0% (1)

- IontoforesisDocumento15 páginasIontoforesisTatiana Beltran KleimanAinda não há avaliações

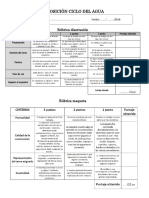

- Rubrica Ciclo Del AguaDocumento1 páginaRubrica Ciclo Del Aguaangmil0% (1)

- 1 PresentaciónDocumento4 páginas1 PresentaciónPriscilla DavisAinda não há avaliações

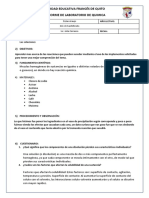

- Informe de Laboratorio Quimica 2do BguDocumento2 páginasInforme de Laboratorio Quimica 2do Bgudylan100% (1)

- Discurso de Graduación de EnfermeriaDocumento5 páginasDiscurso de Graduación de EnfermeriaAni Oviedo100% (1)

- Test de La Casa Leccion 7 El Piso o SueloDocumento4 páginasTest de La Casa Leccion 7 El Piso o SueloBen Gtz.Ainda não há avaliações