Escolar Documentos

Profissional Documentos

Cultura Documentos

Planificar y Liderar El TPM

Enviado por

Ismael CondeDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Planificar y Liderar El TPM

Enviado por

Ismael CondeDireitos autorais:

Formatos disponíveis

Planificar y Liderar el TPM

En aos recientes, se ha extendido fuertemente el inters por el TPM fuera del Japn. Muchasindustrias de Estados Unidos, Europa, Asia y Sudamrica estn trabajando activamente, o planifican hacerlo, sobre TPM. En el Per ya hay muchas empresas de diversas industrias (minera, energa, alimentos, textiles, etc.) que han comenzado a trabajar con el TPM. Las empresas que fueron pioneras en implementar TPM en nuestro medio, lo hicieron a mediados de los aos 90 y fueron casi en su totalidad, las filiales de transnacionales que introdujeron el TPM como directiva superior de sus casas matrices. Sin embargo, an por estos tiempo, podemos decir que la aplicacin del TPM en nuestro medio an es incipiente, nos falta mucho por aprender, sobretodo si se tiene en cuenta que no hay ni ha habido una difusin adecuada de esta filosofa de trabajo y los pocos que la han tratado de difundir no han tenido experiencia prctica en su aplicacin, haciendo que algunas aplicaciones de TPM en algunasempresas tenga una visin muy limitada. As, an muchos consideran que el TPM es slo transferir parte de las actividades de mantenimiento a los operadores. Existe la creencia de que implantar el TPM slo implica preparar losequiposproductivos de la planta para la limpieza y mantenimiento por parte de los operadores; sin embargo, se desconoce o no se da el suficiente valor a las acciones requeridas para la transformacin de la cultura y de los sistemas de direccin existentes en la empresa para lograr alcanzar una actuacin sobresaliente caracterstica de un nuevo modelo de productividad general de la empresa. El TPM aporta procedimientos lgicos de aprendizaje, etapas lgicas a seguir, formas de trabajar sencillas y fciles en una empresa. Por lo que, si se quiere mejorar la competitividad en una empresa, en esta poca, denominada por muchos como la era de la agilidad, se debe considerar al TPM como una estrategia poderosa para lograrlo. Los resultados que se pueden lograr al poner en prctica el TPM son sobresalientes y muchas de las veces espectaculares, particularmente en la reduccin de averas de los equipos, la minimizacin de los tiempos en vaco y pequeas paradas (algo indispensable en las instalaciones con poco personal); en la disminucin de defectos y reclamos de calidad; en la elevacin de la productividad, reduccin de los costes de personal, inventarios y accidentes; y en la promocin del involucramiento de todos los trabajadores.

Ipeman

Pero, qu es TPM? La siguiente fue la primera definicin oficial de TPM publicada en 1971 por el JIPE, antecesor del Japanese Institute of Plant Maintenance (JIPM), para desplegar la versin TPM desarrollada por la Ca. Nippon Denso Co. Ltd. (industria del automvil) , la primera empresa en introducir estos conceptos: El TPM se orienta a maximizar la eficacia del equipo (mejorar la eficiencia global) estableciendo un sistema de mantenimiento productivo de alcance amplio que cubre la vida

entera del equipo, involucrando todas las reas relacionadas con el equipo (planificacin, produccin, mantenimiento, etc.), con la participacin de todos los empleados desde la alta direccin hasta los operarios, para promover el mantenimiento productivo a travs de la gestin de la motivacin, o actividades de pequeos grupos voluntarios. Esta definicin de TPM esta orientada especficamente a las reas de produccin. Sin embargo, el JIPM al ver que el TPM iba cubriendo progresivamente otras reas diferentes a produccin y al ser aplicado a una mayor escala en compaas, vio la necesidad de desarrollar una nueva visin de lo que debera ser el TPM. Es as que la siguiente definicin fue propuesta en 1989 como Company-Wide TPM o TPM de amplio cubrimiento: El TPM se orienta a crear un sistema corporativ o que maximiza la eficiencia de todo el sistema productiv o, estableciendo un sistema que prev iene las prdidas en todas las operaciones de la empresa. Esto incluye cero accidentes, cero defectos y cero fallos en todo el ciclo de v ida del sistema productiv o. Se aplica en todos los sectores, incluyendo produccin, desarrollo y departamentos administrativ os. Se apoya en la participacin de todos los integrantes de la empresa, desde la alta direccin hasta los niv eles operativ os. La obtencin de cero prdidas se logra a trav s del trabaj o de pequeos equipos. Implantar TPM exige tener claro que la empresa se debe orientar hacia un nuevo pensamiento de la necesidad de mejora de todas sus acciones y en especial, tener claro que para lograrlo es necesario contar con el compromiso de todas las personas de la organizacin.

La puesta en marcha del TPM implica tomar una serie de medidas por parte de la direccin de la empresa a fin de crear el ambiente necesario para su desarrollo. Se deben tomar decisionessobre cmo estructurarse y organizarse para el TPM, realizar un diagnstico o evaluacin inicial o actual de las prdidas en la empresa, establecer polticas, objetivos y metas, disear planes para el desarrollo ordenado, formacin, control documentario, planes de reconocimiento, estrategias de promocin, etc. Para implantar TPM en una organizacin se requiere un buen plan de actuacin o Plan Maestro considerando que el TPM se implanta normalmente en cuatro fases: !" Preparacin, !" Introduccin, !" Implantacin, y !" Consolidacin Las empresas saben que es mucho ms fcil desarrollar un Plan Maestro slido que hacer que se aplique. En otras palabras es fcil decidir hacia dnde querer ir. Lo difcil es lograr que la compaa acte de acuerdo a las nuevas prioridades establecidas para el TPM. Una de las claves para la puesta en marcha del TPM en forma exitosa es que la direccin comunique el motivo del cambio estratgico que se inicia con mucha claridad y en una forma que logre el intersen un principio y un compromiso total en todos los niveles para llevar a cabo esta estrategia.

Ipeman

A continuacin resumimos algunos de los puntos que se deben tener en consideracin para el inicio de una estrategia como TPM. 1. Disear una organizacin con los componentes, capacidades y recursos para llevar a cabo la estrategia. El objetivo consiste en involucrar a todos los directivos en la direccin de lasacciones TPM. 2. Asignar presupuestos para el desarrollo de la estrategia TPM. Implantar TPM implica realizar acciones que requieren inversiones. Es posible que la ms significativa tiene que ver con la recuperacin del deterioro acumulado de los equipos de las instalaciones industriales. 3. Establecer polticas y procedimientos que respalden la implantacin del TPM. 4. Crear un modelo de control. Un buen sistema de control de una estrategia TPM debe contemplar la utilizacin de mecanismos de gestin visual, auditorias de progreso por etapa en cada uno de los pilares y la aplicacin permanente del Ciclo Deming (PDCA) como principio de lasacciones de mejora continua. Adems de medir resultados cuantitativos y tangibles, hay que evaluar tambin los beneficios intangibles tales como la mejora en capacidades, actitudesy la creacin de lugares de trabajo productivos y gratos. 5. Desarrollar sistemas de comunicacin eficaces que permitan que el personal de la compaa pueda realizar su trabajo alineado con los objetivos de la empresa. 6. Cerrar el ciclo de gestin con la evaluacin del desempeo, reconocimiento y programas de motivacin. Es necesario reconocer los logros, siguiendo los mecanismos actuales o nuevos diseados especficamente para el TPM.

7. Crear un ambiente de trabajo participativo y de capacidad para resolver problemas en forma autnoma. El viejo principio yo opero y tu reparas es necesario erradicarlo de una empresa industrial. Esta es una responsabilidad de los lderes de las diferentes reas funcionales. 8. Ejercer liderazgo para impulsar la puesta en prctica. Para el xito del TPM se requiere una alta dosis de aplicacin de esta estrategia dual de lder y directivo.

Ipeman

Pilare s TPM

Para lograr mejorar la posicin competitiva de una empresa, el JIPM sugiere desarrollar los siguientes pilares TPM: !"Mej ora Enfocada !"Mantenimiento Autnomo !"Mantenimiento Planificado !"Mantenimiento de Calidad. !"Educacin y Formacin. !"Prev encin del Mantenimiento (Gestin Temprana de equipos)

!"Mantenimiento en reas Administrativ as . !"Gestin de Seguridad, Salud y Medio Ambiente .. Los pilares se deben implantar en forma gradual, ordenadamente y completos para recibir la totalidad de los beneficios:

Cero averas

TPM #

CERO PERDIDAS

Cero defectos Cero accidentes

Adems de minimizar los costos en todo el ciclo de vida de los activos. El TPM requiere adicionalmente a los pilares mencionados, acciones directivasque ayuden a impulsar el trabajo prctico que se realiza a nivel de piso en la plantas. Es comn en las empresas que han implantado TPM emplear un sistema de direccin conocido como (Hoshin Kanri) o Direccin por Polticas. Este es un sistema de gestin muy poderoso para los procesos de mejora continua y en general para un negocio o empresa. Es muy importante definir la visin exacta para el TPM para evitar un enfoque limitado. Este enfoque ha consistido en aplicar acciones de limpieza, realizar mejoras en los tiempos de cambio de herramientaso implantar un sistema informtico para la gestin del mantenimiento preventivo. Estas prcticas han llevado a numerosos directivos de las reas de produccin a interpretar el TPM como un trabajo msque tiene que hacer el personal operativo. Es frecuente expresiones como ahora nos toca hacer el trabajo de mantenimiento o mi responsabilidad es la de operar y no reparar. Cuando no hay claridad sobre la visin integral del alcance del TPM y la forma como estn estructuradas sus acciones; las prcticasdel TPM se simplifican, no se le ofrece el apoyo necesario, entra en decadencia y finalmente la empresa pierde una excelente oportunidad de implantar una estrategia que fortalezca el sistema productivo. Las empresas que aplicaron el TQM (Total Quality Management) y que no han obtenido resultados, entendieron que su puesta en marcha implica ensear y aplicar tcnicas estadsticas bsicasen toda la empresa, implantar programas de sugerencia de ideas, desarrollo de proyectos Kaizen y otrosprocesos limitados; sin embargo, no concibieron la organizacin de una manera diferente, no se desarroll un potente sistema de direccin que integre las ideas de management y todas las accionesde mejora que aportan beneficios estratgicos a la compaa. Esta situacin se puede repetir con el TPM y se debe tener el cuidado de comprender la necesidad de realizar un cambio en la forma de pensar la organizacin y tener claro que el TPM no es un programa ms de mantenimiento.

TPM es una marca registrada La organizacin japonesa conocida como JIPM (Japan Institute of Plant Maintenance) es el instituto que ha desarrollado las metodologayconceptos de T PM. Desde los aos sesenta ha trabajado en la promocin de modelos de mantenimiento eficientes y aplicables a todo tipo de industria. El JIPM ha registrado como marca el trmino T PM. En la mayor a de pa ses de Europa y Amrica el JIPM posee los derechos registrados deesta marca.

Ipeman

Você também pode gostar

- Aplicación Del RCM - 5Documento6 páginasAplicación Del RCM - 5Ismael CondeAinda não há avaliações

- Auditoria de MantenimientoDocumento51 páginasAuditoria de MantenimientoIsmael CondeAinda não há avaliações

- Organizacion Del Mantenimiento de RepresasDocumento6 páginasOrganizacion Del Mantenimiento de RepresasIsmael CondeAinda não há avaliações

- Tratamientos Termicos en SoldaduraDocumento46 páginasTratamientos Termicos en SoldaduraIsmael CondeAinda não há avaliações

- MCC - ParraDocumento11 páginasMCC - ParraIsmael CondeAinda não há avaliações

- Decreto 237-DM-y SC de 21 de Septiembre de 2006 Manual de Procedimiento Capacitación DocenteDocumento40 páginasDecreto 237-DM-y SC de 21 de Septiembre de 2006 Manual de Procedimiento Capacitación DocenteMelissa JeannetteAinda não há avaliações

- Las Brujas ADocumento3 páginasLas Brujas Atamara_kassAinda não há avaliações

- SC Eeff Al 31.12.14 PDTDocumento173 páginasSC Eeff Al 31.12.14 PDTJaime Miguel Benites MazaAinda não há avaliações

- Unidad 5 Derecho A La InfoDocumento5 páginasUnidad 5 Derecho A La InfooliviaAinda não há avaliações

- Tema 1 Clase 1Documento42 páginasTema 1 Clase 1ivette24498Ainda não há avaliações

- Democracia en Guatemala y Acuerdos de PazDocumento3 páginasDemocracia en Guatemala y Acuerdos de PazLibreria RoiAinda não há avaliações

- Que Soy CapazDocumento3 páginasQue Soy CapazKevin Abraham Medina GomezAinda não há avaliações

- Definiciones Decreto 40881 SDocumento1 páginaDefiniciones Decreto 40881 Snoelia obregonAinda não há avaliações

- San Andres TuxtlaDocumento17 páginasSan Andres TuxtlaTHE ANGEL FFAinda não há avaliações

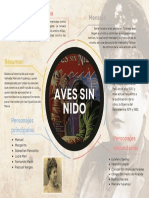

- Aves Sin NidoDocumento1 páginaAves Sin NidoAnabel Marroquin DiazAinda não há avaliações

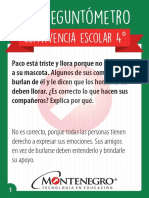

- Preguntometro 4º 2015Documento100 páginasPreguntometro 4º 2015Jesus María Ramirez RodríguezAinda não há avaliações

- La Biblia y Sus Características.Documento16 páginasLa Biblia y Sus Características.Carla JimenezAinda não há avaliações

- Norma Tecnica Colombiana NTC 6008Documento8 páginasNorma Tecnica Colombiana NTC 6008HERNAN OLIVEROS MARINAinda não há avaliações

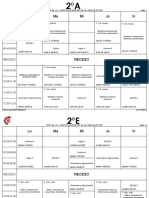

- Horarios de Grupos MatutinosDocumento24 páginasHorarios de Grupos MatutinosJulio GarciaAinda não há avaliações

- Exposición Capacitación y AdiestramientoDocumento18 páginasExposición Capacitación y AdiestramientoBeltrán Seco VillalobosAinda não há avaliações

- La Gnoseología KantianaDocumento2 páginasLa Gnoseología Kantianajorge100% (1)

- PB - 152-S ¿Cuándo y Por Qué Vendrá El Verdadero Armagedón¿ (10-2001) 45minDocumento2 páginasPB - 152-S ¿Cuándo y Por Qué Vendrá El Verdadero Armagedón¿ (10-2001) 45minRuben Zaragoza LegazAinda não há avaliações

- Act 5 PerezcrdDocumento3 páginasAct 5 PerezcrddzfzdfAinda não há avaliações

- Carta #16, Requerimiento de Movilizacion y Desmovilizacion de Maquinarias PesadasDocumento5 páginasCarta #16, Requerimiento de Movilizacion y Desmovilizacion de Maquinarias Pesadasjosue JMAinda não há avaliações

- 1 CaptaciónDocumento7 páginas1 CaptaciónErick Alexandher Roncal BasauriAinda não há avaliações

- U1 Bozeman B Todas Las Organizaciones Son Públicas Capitulo 1 y 2Documento32 páginasU1 Bozeman B Todas Las Organizaciones Son Públicas Capitulo 1 y 2German PopelkaAinda não há avaliações

- Las Letras HebreasDocumento39 páginasLas Letras HebreasNano Aria100% (1)

- Capacitaciones Protocolo BioseguridadDocumento4 páginasCapacitaciones Protocolo BioseguridadMAGDA ROMEROAinda não há avaliações

- Problemas Redes Investigación de OperacionesDocumento6 páginasProblemas Redes Investigación de OperacionesRfloreshuAinda não há avaliações

- Enfoque Cristiano de La Ciencia - Autor Hendrik Van RiessenDocumento72 páginasEnfoque Cristiano de La Ciencia - Autor Hendrik Van RiessenContador - Rafael Jimenez FigueroaAinda não há avaliações

- Adormecer Al NinoDocumento2 páginasAdormecer Al NinopalomaroselyAinda não há avaliações

- Característica de La Iglesia PrimitivaDocumento5 páginasCaracterística de La Iglesia PrimitivaEladiodePaulaAinda não há avaliações

- Examen FinalDocumento6 páginasExamen FinalJoseAinda não há avaliações

- Matot MaseiDocumento5 páginasMatot MaseiLuisAinda não há avaliações

- Reglamento para Regiones ScoutDocumento48 páginasReglamento para Regiones ScoutCristian Rincón Holguín100% (2)