Escolar Documentos

Profissional Documentos

Cultura Documentos

Facultad de Ingenieria Mecanica Electrica

Enviado por

Espacios En BlancoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Facultad de Ingenieria Mecanica Electrica

Enviado por

Espacios En BlancoDireitos autorais:

Formatos disponíveis

FACULTAD DE INGENIERIA MECANICA ELECTRICA ALUMNO MATERIA: INVESTIGACION DE OPERACIONES GRADO Y GRUPO TEMA: CALCULO DE TIEMPO ESTANDAR INTRODUCCIN.

Este ensayo fue realizado con el fin de calcular el tiempo estndar utilizado en una empresa de llenado de cilindros de gas. En este ensayo se trata de explicar de manera detallada todo el procedimiento y los cuidados que debe tener en cuanta un analista de tiempos, ya que de no considerarlas, se tendrn datos errneos. Tambin explica el huso de las diferentes herramientas utilizadas en un estudio de tiempos estndares y el uso correcto de ellos. Probablemente los clculos realizados no se ajusten a la realidad, pero se trato lo mas posible hacerlo, ya que el analista (yo ), contaba con un sencillo reloj con cronometro, y no con los aparatos necesarios para llegar a un resultado mas factible, porque como se darn cuenta en los datos, los movimientos realizados por el operario eran rpidos, y por lo tanto al medirlos con el cronometro utilizado en este estudio, los tiempos medidos tenan dcimas de mas CLCULO DE TIEMPO ESTNDAR. DEFINICIN Y OBJETIVOS: El estudio del tiempo estndar es una tcnica para establecer los tiempos normales para realizar o estndar concedido para realizar una tarea determinada, con base en la medicin del contenido de trabajo y teniendo en cuanta las tolerancias debidas a la fatiga, a las necesidades personales y a las demoras inevitables. El objetivo de los estudios consiste en determinar normas confiables para todo el trabajo directo e indirecto que emprende una empresa para el manejo eficiente y eficaz de la operacin. Con estndares de tiempos confiables, el trabajo se puede programar con el fin de maximizar la produccin con el tiempo, logrndose una buena utilizacin de la mano de obra y del equipo. Los tiempos estndar facilitan la ingeniera de mtodos puesto que el tiempo es una medida comn para todos los trabajos, los estndares de tiempo son una base para comparar las diferentes maneras de hacer un trabajo, tambin sirven para planes de pagos de incentivos, as como para determinar la cantidad de cada clase de equipos que se va a necesitar, las normas de tiempo preciso son un medio para determinar la capacidad de la planta y equilibrar la mano de obra con el trabajo disponible. Un objetivo mas del establecimiento de estndares de tiempos confiables es iniciar el procedimiento de determinacin precisa del costo antes de la produccin. Entre otras practicas administrativas que se pueden mejorar con la aplicacin de estndares de tiempo medido figuran el control del presupuesto, establecimiento de gratificaciones a supervisores y la garanta de que se mantendrn los requisitos de calidad. EQUIPOS PARA EL ESTUDIO DE LOS TIEMPOS. Los equipos que se requieren para los estudios son mnimos. Todo lo que se requiere para elaborar un estudio en un cronometro exacto, una forma bien diseada para el estudio del trabajo y una calculadora electrnica. Para el estudio de tiempos en los que no se pueden medir efectivamente con un cronometro, es necesaria una cmara de video, ya que este captara todos los movimientos realizados en el trabajo. Actualmente se encuentran en uso varios tipos de cronmetros. En su mayora caen dentro de las siguientes clasificaciones: Cronometro electrnico. Cronometro con minutos decimales. (mecnico - 0.01min). Cronometro con horas decimales. (mecnico - 0.0001hr). Cronometro con minutos decimales. (mecnico - 0.001min). Cada uno de estos instrumentos tienen sus ventajas y desventajas, dependiendo de la naturaleza de la operacin que se estudia. Al realizar un estudio de tiempos es por lo menos necesario tener dos de los tipos de cronmetros arriba mencionado.

Los cronmetros enteramente electrnicos dan una resolucin de un centsimo de segundo y una precisin del 0.003 por ciento. Pesan alrededor de 0.25 Kg. y miden aproximadamente 13 cm de largo por 5 cm de ancho y 5 cm de altura. Permiten cronometrar un numero cualquiera de elementos individuales, midiendo al mismo tiempo el tiempo total transcurrido. l cronometro con minutos decimales. (mecnico - 0.01) parece ser el favorito de la mayora de los analistas de estudios de tiempo, ya que es econmico, porttil y confiable durante largos periodos. Tiene 100 divisiones en la cartula, cada una de las cartulas equivale a 0.01 min. Aunque el analista tiene que leer una manecilla en movimiento cuando lleva a cabo estudios continuos, es relativamente fcil leer con precisin en vista del tamao de la cartula y de la velocidad de la manecilla. Hay una adaptacin especial del reloj de minutos decimales cuyo uso encuentran conveniente muchos analistas cuando hacen estudios continuos, porque permiten leer una manecilla detenida. Este reloj tiene dos manecillas que giran simultneamente a partir de cero cuando se pone en marcha el reloj. A la terminacin del primer elemento se oprime un botn lateral que detiene la manecilla inferior nicamente. El analista puede leer el tiempo correspondiente al elemento que se mide, mientras que la manecilla superior sigue midiendo el tiempo del ciclo. El analista deja luego de oprimir el botn lateral y la manecilla inferior se une nuevamente a la superior, la cual a seguido su movimiento sin interrupcin. El cronometro con horas decimales. (mecnico - 0.0001hr) es similar al de minutos decimales, exceptuando la unida de tiempo. Si la industria o la empresa prefiere expresar los estndares en trminos de horas decimales por pieza, este reloj ser mas conveniente que el de minutos decimales (0.01). El cronometro de minutos decimales. (mecnico - 0.001min) es un reloj especial que sirve solo para cronometrar nicamente un elemento de un ciclo o una porcin de un ciclo. En este reloj, cada divisin equivale a 0.001 min. Como la manecilla se mueve con rapidez (recorre la cartula en 6 seg.), el analista detiene siempre el reloj al finalizar precisamente el elemento que se mide, de manera que pueda tomarse la lectura. Este reloj es til para obtener datos estndar. Las maquinas registradoras de tiempo son dispositivos tiles que se pueden usar a falta de un analista de estudio de tiempo para medir el periodo durante el cual una instalacin es productiva. Las maquinas contienen papel para graficas sobre el cual una stylus registra continuamente el estado de la maquina. Los sensores se cierran slo cuando la maquina o actividad es productiva. Se encuentran disponibles maquinas registradoras de tiempo con canales mltiples, de manera que se puede registrar continuamente el estado de la maquina el estado de varias maquinas durante la jornada de trabajo. El equipo de videotape y la cmara de cine son tiles para los trabajos de estudio de tiempo. Lo son particularmente para registrar los mtodos del operador y el tiempo transcurrido. Sin embargo, el costo de la pelcula y el retraso que implica enviar el rollo para que sea revelado imposibilitan el uso de la cmara de cine en muchos casos. El alto costo inicial del equipo de videotape restringe su uso. Ambos mtodos de capacitacin de imgenes son particularmente tiles para establecer estndares mediante alguna de las tcnicas fundamentales de movimiento, por ejemplo, MTM o Work-Factor. Tomando pelculas del operador en su estacin de trabajo, y estudindolas despus detalladamente cuadro por cuadro, el analista puede registrar los detalles exactos del mtodo utilizado y asignar valores bsicos de tiempos a los movimientos. Es importante usar una forma bien diseada para registrar el tiempo transcurrido y elaborar el estudio. Todos los detalles del estudio se deben anotar en la forma. Esto se puede hacer incluyendo en la forma un diagrama de proceso del operador (diagrama bimanual). Adems de proporcionar un registro permanente de las herramientas y los materiales presentes en el rea de trabajo, la forma debe contener datos relativos a los mtodos, tales como avances, profundidad de corte, velocidad, tipo y formas de herramientas y especificaciones para inspeccin. La forma debe incluir tambin espacios para el nombre y el nmero del operador, descripcin de la operacin, nombre y nmero de la mquina, herramientas especiales utilizadas y sus respectivo nmeros, el departamento donde se lleva a cabo la operacin, y las condiciones de trabajo que prevalecen. La forma debe estar diseada de manera que el analista pueda anotar convenientemente las lecturas de los relojes, los elementos extraos y los factores de clasificacin, y pueda usar tambin la hoja para calcular el tiempo permitido. REQUISITOS DE UN ESTUDIO DE TEMPO EFECTIVO Antes de emprender un estudio de tiempo hay que satisfacer varios requisitos fundamentales. En primer lugar, el operador debe conocer plenamente el mtodo que se va a seguir. El mtodo debe ser aprobado por el departamento e ingeniera industrial y estar estandarizado en todos los puntos el cual se van a aplicar, antes de dar comienzo al estudio. Adems, se debe notificar al representante del sindicato, al supervisor del departamento y al operador que el trabajo va a ser objeto de estudios. El supervisor debe verificar el estudio antes del estudio, con el fin de asegurarse de que se est usando la herramienta correcta, que esta tenga la geometra debida, que se estn aplicando los avances, las velocidades y las profundidades de corte estipuladas, que la lubricacin se lleve a cabo de acuerdo con las especificaciones, y que se dispone de material de la calidad apropiada. Si varios operadores estn disponibles para el estudio, el supervisor determinar, lo mejor posible, cul de ellos ayudar a realizar el estudio ms satisfactorio. El representante del sindicato debe asegurarse de que se elija solo a operadores capacitados y competentes para el estudio. Deber encargarse de explicarle al operador porque se lleva a cabo el estudio y contestara las preguntas que al respecto haga el operador. El procedimiento del estudio de tiempo es una tcnica de muestreo mediante la cual se toma una muestra al azar de los datos y se analiza para determinar un valor que produzca un efecto notable en el operador, en su supervisor, en el xito del producto y el xito de la compaa. En vista de la importancia del procedimiento de medicin del trabajo, las caractersticas personales siguientes se pueden considerar como esenciales para el analista competente: juicio certero, capacidad analtica , honestidad, inventiva, confianza en si mismo, tacto, paciencia, optimismo, una personalidad agradable, entusiasmo y buena apariencia. Debe tambin cumplir con los requisitos siguientes: Estudiar cuidadosamente el mtodo actual antes de llevar a cabo el estudio de tiempo, para apresurarse de que dicho mtodo es correcto.

Revisar junto con el supervisor todos los aspectos de la operacin, al fin de obtener su aprobacin de herramientas, los materiales y el procedimiento utilizados por el operador. Contesta cualesquiera pregunta del operador, el presentante del sindicato o el supervisor acerca del procedimiento de estudio de tiempo. Anotar en la forma de estudio de tiempo todos los detalles del mtodo que se estudia. Registrar con precisin una muestra adecuada de los tiempos de los elementos, para poder establecer un estndar equitativo. Evaluar el rendimiento del operador con honradez y justicia. Cuando corresponda, aplicar una tolerancia apropiada a todos los tiempos normales. Calcular con exactitud los tiempos estndar de cada elemento del estudio del tiempo. Conducirte en forma tal, que se gane y conserve el respeto y la confianza de los representantes de los trabajadores y de la administracin. VARIACIONES EN EL ORDEN ESTABLECIDO DE LOS ELEMENTOS En el curso de un estudio, el analista encontrar algunas veces cuatro tipos de variaciones en el orden de los elementos establecidos originalmente. Primero, el analista puede pasar por alto un elemento. Cuando ocurre, el procedimiento es anotar inmediatamente una Men la columna R de la forma de estudio de tiempo. Segundo, el operador omitir a veces un elemento. Esto debe ocurrir pocas veces e indica que el operador carece de experiencia. Cuando esto ocurre, se traza una lnea horizontal corta en el espacio de la columna R. Una tercera variacin es la ejecucin de un elemento, o elementos, en un orden diferente al original. Cuando esto ocurre, el observador debe anotar inmediatamente en la columna R del elemento que ejecuta fuera del orden el momento en que dio comienzo y el momento que termin. Este procedimiento se repite con cada elemento ejecutado fuera de orden y con el primero que se efecta nuevamente en el orden normal. La cuarta variacin es la introduccin, en el curso del estudio, de elementos que no se haba previsto y que no forma parte del siglo de trabajo. Se le llama elementos extraos. Pueden tener lugar en el curso de un elemento planeado o entre elementos. Entre los elementos ext raos tpicos figuran las demoras inevitables tales como la rotura de una herramienta, dejar caer involuntariamente una pieza o herramienta, o la interrupcin por parte del supervisor al interrogar al operador. Cuando se presente un elemento extrao en el curso de un elemento planeado, se acostumbra anotar el hecho mediante una designacin alfabtica en la columna T de este elemento. Cuando se presenta entre elementos, la designacin alfabtica con la columna T del elemento que sigue a la interrupcin. Se puede usar la letra A para identificar al primer elemento extrao, la letra B para el segundo, etc. La mayora de los estudios de tiempo de 30 minutos o ms de duracin contendrn varios elementos extraos. Despus de que el elemento extrao ha sido identificado con un smbolo adecuado en la columna T y en el punto en que se produjo, se hace una breve descripcin de dicho elemento, con el momento de su terminacin, en la columna R de la seccin de elementos extraos de la forma de estudio. La duracin de cada elemento extrao se registra al elaborar el estudio. La duracin de cada elemento extrao se registra al elaborar el estudio. El tiempo que consumen los elementos extraos, sobre todo los que constituyen demoras inevitables, represente una informacin importante en relacin con el establecimiento de normas equitativas. El tiempo que consumen los elementos extraos se tiene en cuanta agregando las tolerancias pertinentes al tiempo normal. Como se demostrara mas adelante, esas tolerancias son por lo general del orden del 15 al 20 por ciento. Si un estudio indica un numero desusado de elementos extraos, el analista tomara en consideracin su tiempo total a fin de establecer una tolerancia que sea justa. TOLERANCIAS.Las tolerancias consisten en la adicin de un margen o tolerancia al tener en cuenta las numerosas interrupciones, retrasos y movimientos lentos producidos por la fatiga inherente a todo trabajo. Se debe asignar un margen o tolerancia al trabajador para que el estndar resultante sea justo y fcilmente mantenible por la actuacin del trabajador medio a un ritmo normal continuo; las tolerancias se aplican para cubrir tres amplias reas, que son las demoras personales, la fatiga y los retrasos inevitables. Las tolerancias se aplican a tres categoras del estudio que son: Tolerancias aplicables al tiempo total de ciclo Tolerancias aplicables solo al tiempo de empleo de la mquina Tolerancias aplicables al tiempo de esfuerzo Existen dos mtodos utilizados frecuentemente para el desarrollo de datos de tolerancia estndar. El primero es el que consiste en un estudio de la produccin que requiere que un observador estudie dos o quiz tres operaciones durante un largo periodo. La segunda tcnica para establecer un porcentaje de tolerancia es mediante estudios de muestreo del trabajo. El observador debe tener cuidado de no anticipar sus observaciones, y solo anotar lo que realmente sucede; un estudio dado no debe comprender trabajos de smbolos, sino que debe limitarse a operaciones semejantes en el mismo tipo general de equipo. La tolerancia se basa en el tiempo de produccin normal, puesto que es este valor al que se aplicar el porcentaje en estudios subsecuentes.

RETRASOS PERSONALES.Las condiciones generales en que se trabaja y la clase de trabajo que se desempea, influir en el tiempo correspondiente a retrasos personales. De ah que condiciones de trabajo que implican gran esfuerzo en ambientes de alta temperatura. El tiempo por retrasos personales depender naturalmente de la clase de persona y de la clase de trabajo, es costumbre fijar un 5% para hombres y un 6% para mujeres. FATIGA.Estrechamente ligada a la tolerancia por retrasos personales, esta el margen por fatiga. En las tolerancias por fatiga no est en condiciones de calificarlas con base en teoras racionales y slidas, y probablemente nunca se podr lograr lo anterior. La fatiga no es homognea; va desde el cansancio puramente fsico hasta la fatiga puramente psicolgica e incluye una combinacin de ambas. Los factores ms importantes que afectan la fatiga son bien conocidos y se han establecido claramente. Algunos de ellos son: F = [(T - t) 100] / T F = coeficiente de fatiga T = tiempo requerido para realizar la operacin al final del trabajo continuo t = tiempo necesario para efectuar la operacin al principio del trabajo continuo RETRASOS INEVITABLES. Se aplica a los elementos de esfuerzo y comprende conceptos como interrupciones; todo operario tendr numerosas interrupciones en el curso de un da de trabajo, que pueden deberse a un gran nmero de motivos. Los retrasos inevitables suelen ser resultado de irregularidades en los materiales, a medida que resultan inadecuadas las tolerancias usuales por retrasos inevitables. INTERFERENCIA DE MQUINAS. Cuando se asigna ms de una instalacin de trabajo a un operario u operador, hay momentos durante el da de trabajo en que una o ms de ellas debe esperar hasta que le operario termine su trabajo en otra. Cuanto mayor sea el nmero de equipos o mquinas que se asignen al operario tanto mas aumentar el retraso por interferencia. La magnitud de interferencia que ocurre esta relacionada con la actuacin del operador. El analista procurar determinar el tiempo de interferencia normal que al ser sumado a 1) al tiempo de funcionamiento de la mquina requerida para producir una unidad y 2) al tiempo normal utilizado por el operario para el servicio de la mquina parada, ser igual al tiempo de ciclo. RETRASOS EVITABLES. Estas demoras pueden ser tomadas en cuenta por el operario a costa de su rendimiento o productividad, pero no se proporciona ninguna tolerancia por estas interrupciones del trabajo en la elaboracin del estndar. TOLERANCIAS ADICIONALES O EXTRAS. Sin embargo, en ciertos casos puede ser necesario suministrar una tolerancia extra o adicional para establecer un estndar justo. Por tanto, debido a un lote subestndar de materia prima, pudiera ser necesario suministrar una tolerancia extra o adicional para tener en cuenta una indebidamente alta formacin de desechos, originada por las deficiencias en el material. Siempre que sea prctico, el tiempo permitido se debe establecer para el trabajo adicional de una operacin dividindola en elementos, y luego incluyendo estos tiempos en la operacin especfica. Limpieza de la estacin y lubricacin de la mquina. El tiempo necesario para limpiar y lubricar la mquina de un operador se puede clasificar como un retraso inevitable, cuando es gastado por el operario, se incluyen generalmente como una tolerancia de tiempo de ciclo total. El tipo y tamao del equipo, y el material de la fabricacin tendr considerable efecto. Tolerancia por tiempo de suministro de potencia a una mquina. La tolerancia requerida para los elementos correspondientes a la alimentacin o suministro de potencia diferirn con frecuencia de los requeridos por elementos de esfuerzo. Las tolerancias se establecen por variacin en la potencia ocasionada por velocidades reducidas provenientes del resbalamiento de una banda de transmisin o de paros por reparaciones menores. Aplicacin de las tolerancias o mrgenes El propsito fundamental de las tolerancias es agregar un tiempo suficiente al tiempo de produccin normal que permite al operario de tipo medio cumplir con el estndar cuando trabaja a ritmo normal

efectos de las condiciones de trabajo en la determinacin de tolerancias. Tolerancia Valor (%) Tolerancias constantes Necesidades personales 5 Fatiga bsica 4 Tolerancias variables Estar de pie 2 Posicin normal Ligeramente molesta 0 Molesta (flexin) 2 Empleo de la fuerza o energa muscular (levantar, arrastrar o empujar)-peso levantado, en libras: 50 10 1 15 2 20 3 25 4 30 5 35 7 40 9 45 11 50 13 60 17 70 22 Iluminacin deficiente Menor que lo recomendado 0 Mucho menor 2 Muy inadecuado 5 Condiciones atmosfricas (calor y humedad)-variables 0-10 Atencin estrecha Trabajo algo delicado 0

Delicado o exigente 2 Muy delicado o muy exigente 5 Nivel de ruido Continuo 0 Intermitente-fuerte 2 Intermitente-muy fuerte 5 Agudo-fuerte 5 Cansancio mental Proceso algo complejo 1 Cansado o que requiere atencin amplia 4 Muy complejo 8 Monotona Poca 0 Mediana 1 Mucha 4 Aburrimiento Trabajo algo aburrido 0 Aburrido 2 Muy aburrido 5 Cortesa de la Oficina Internacional del Trabajo, Ginebra, Suiza. EL ESTUDIO DE MOVIMIENTOS.El estudio de movimientos se puede aplicar en dos formas, el estudio visual de los movimientos y el estudio de los micromovimientos. El primero se aplica ms frecuentemente por su mayor simplicidad y menor costo, el segundo slo resulta factible cuando se analizan labores de mucha actividad cuya duracin y repeticin son elevadas. Dentro del estudio de movimientos hay que resaltar los movimientos fundamentales, estos movimientos fueron definidos por los esposos Gilbreth y se denominan Therblig's, son 17 y cada uno es identificado con un smbolo grfico, un color y una letra o sigla:

THERBLIG Buscar Seleccionar Tomar o Asir Alcanzar Mover Sostener Soltar Colocar en posicin Precolocar en posicin

LETRA O SIGLA B SE T AL M SO SL P PP

COLOR negro Gris Claro Rojo Verde Olivo Verde Dorado Carmn Azul Azul Cielo

Inspeccionar Ensamblar Desensamblar Usar Retraso Inevitable Retraso Evitable Planear Descansar

I E DE U DI DEV PL DES

Ocre Quemado Violeta Oscuro Violeta Claro Prpura Amarillo Ocre Amarillo Limn Castao o Caf Naranja

Estos movimientos se dividen en eficientes e ineficientes as:

Eficientes o Efectivos

o o

De naturaleza fsica o muscular: alcanzar, mover, soltar y precolocar en posicin

De naturaleza objetiva o concreta: usar, ensamblar y desensamblar

Ineficientes o Inefectivos

o o

Mentales o Semimentales: buscar, seleccionar, colocar en posicin, inspeccionar y planear

Retardos o ditaciones: retraso evitable, retraso inevitable, descansar y sostener PRINCIPIOS DE LA ECONOMA DE LOS MOVIMIENTOS.-

Hay tres principios bsicos, los relativos al uso del cuerpo humano, los relativos a la disposicin y condiciones en el sitio de trabajo y los relativos al diseo del equipo y las herramientas. Los relativos al uso del cuerpo humano ambas manos deben comenzar y terminar simultneamente los elementos o divisiones bsicas de trabajo y no deben estar inactivas al mismo tiempo, excepto durante los periodos de descanso. Los movimientos de las manos deben ser simtricos y efectuarse simultneamente al alejarse del cuerpo y acercndose a ste. Siempre que sea posible deben aprovecharse el impulso o mpetu fsico como ayuda al trabajador y reducirse a un mnimo cuando haya que ser contrarrestado mediante un esfuerzo muscular. son preferibles los movimientos continuos en lnea recta en vez de los rectilneos que impliquen cambios de direccin repentinos y bruscos. Deben emplearse el menor nmero de elementos o therbligs y stos se deben limitar de ms bajo orden o clasificacin posible. Estas clasificaciones, enlistadas en orden ascendente del tiempo y el esfuerzo requeridos para llevarlas a cabo, son:

Movimientos de dedos.

Movimientos de dedos y mueca.

Movimientos de dedos, mueca y antebrazo.

Movimientos de dedos, mueca, antebrazo y brazo.

Movimientos de dedos, mueca, antebrazo, brazo y todo el cuerpo.

Debe procurarse que todo trabajo que pueda hacerse con los pies se ejecute al mismo tiempo que el efectuado con las manos. Hay que reconocer que los movimientos simultneos de los pies y las manos son difciles de realizar.

Los dedos cordial y pulgar son los ms fuertes para el trabajo. El ndice, el anular y el meique no pueden soportar o manejar cargas considerables por largo tiempo. Los pies no pueden accionar pedales eficientemente cuando el operario est de pie. Los movimientos de torsin deben realizarse con los codos flexionados. Para asir herramientas deben emplearse las falanges o segmentos de los dedos, ms cercanos a la palma de la mano Los relativos a la disposicin y condiciones en el sitio de trabajo Deben destinarse sitios fijos para toda la herramienta y todo el material, a fin de permitir la mejor secuencia de operaciones y eliminar o reducir los therblings buscar y seleccionar. Hay que utilizar depsitos con alimentacin por gravedad y entrega por cada o deslizamiento para reducir los tiempos alcanzar y mover; asimismo, conviene disponer de expulsores, siempre que sea posible, para retirar automticamente las piezas acabadas. Todos los materiales y las herramientas deben ubicarse dentro del permetro normal de trabajo, tanto en el plano horizontal como en el vertical. Conviene proporcionar un asiento cmodo al operario, en que sea posible tener la altura apropiada para que el trabajo pueda llevarse a cabo eficientemente, alternando las posiciones de sentado y de pie. Se debe contar con el alumbrado, la ventilacin y la temperatura adecuados. Deben tenerse en consideracin los requisitos visuales o de visibilidad en la estacin de trabajo, para reducir al mnimo la fijacin de la vista. Un buen ritmo es esencial para llevar a cabo suave y automticamente una operacin y el trabajo debe organizarse de manera que permita obtener un ritmo fcil y natural siempre que sea posible. Los relativos al diseo del equipo y las herramientas Deben efectuarse, siempre que sea posible, operaciones mltiples con las herramientas combinando dos o ms de ellas en una sola, o bien disponiendo operaciones mltiples en los dispositivos alimentadores, si fuera el caso (por ejemplo, en tornos con carro transversal y de torreta hexagonal). Todas las palancas, manijas, volantes y otros elementos de control deben estar fcilmente accesibles al operario y deben disearse de manera que proporcionen la ventaja mecnica mxima posible y pueda utilizarse el conjunto muscular ms fuerte. Las piezas en trabajo deben sostenerse en posicin por medio de dispositivos de sujecin. Investguese siempre la posibilidad de utilizar herramientas mecanizadas (elctricas o de otro tipo) o semiautomticas, como apretar tuercas y destornilladores motorizados y llaves de tuercas de velocidad, Etc... EL TIEMPO ESTNDAR.El tiempo estndar para una operacin dada es el tiempo requerido para que un operario de tiempo medio, plenamente calificado y adiestrado, y trabajando a un ritmo normal, lleve a cado la operacin. Se determina sumando el tiempo asignando a todos los elementos comprendidos en el estudio de tiempos. Uso de la calculadora electrnica de mano. Mediante una calculadora porttil pueden evaluarse los estndares de trabajo con precisin y rapidez. Una calculadora del tipo profesional permite efectuar operaciones aplicando una constante, como en el caso de un factor de calificacin de la ejecucin, un margen o tolerancia o cualquier factor de conversin, un analista de tiempos puede realizar cuatro estudios. Manera de expresar el tiempo estndar. Lo estndares de trabajo cuya duracin es relativamente corta se expresan en el numero de horas necesarias para hacer 100 unidades. Expresado en esta forma, el estndar es mas compatible con los diversos sistemas de informacin de la empresa. Por ejemplo un estndar de trabajo de 3.27 min/pieza se expresara como 5.45 hr./100 piezas. En esta forma es muy fcil calcular la eficiencia en los operadores y los ingresos diarios en caso de que este en vigor un plan de incentivos. Si un operador produjo en 1 da 164 piezas con base en el estndar que antecede, y si su salario base es de $8.50/hr., su eficiencia y sus ingresos diarios se calcularan como sigue: Eficiencia = ( ( 5.45 * 1.64 ) / 8 ) = 111.7 %

Ingresos = ( $ 8.50 * 8 * 1.117 ) = $ 75.96 Es buena idea expresar el estndar tanto en minutos por pieza como en horas por 100 piezas, porque al operador le resulta mas fcil referirse al estndar si conoce el numero de minutos concedidos para producir una unidad del producto. Estndares temporales. Es de conocimiento general que se requiere tiempo para llegar a alcanzar destreza cabal en una operacin que sea nueva o algo diferente de lo comn. Se el analista de tiempos establecer un estndar para una operacin que es relativamente nueva, y en la que hay un volumen insuficiente que permita al operario alcanzar su mxima eficiencia; basa la calificacin del operario en el concepto usual de rendimiento o productividad, el estndar resultante parecera indebidamente estrecho, y con toda probabilidad el operario no estara en condiciones de ganar cualesquiera incentivos. Quiz el mtodo ms satisfactorio para manejar situaciones como estas es por el establecimiento de estndares temporales; luego emplear la curva de aprendizaje para el tipo de trabajo que se estudia. Estndares para preparacin del trabajo. Elementos tpicos que figuraran en el estndar de preparacin seran: Marcar la iniciacin del trabajo Sacar las herramientas del almacn Recoger planos y dibujos con el despachador Preparar la mquina Marcar la terminacin del trabajo Desmontar las herramientas de la mquina Entregar las herramientas al almacn El analista emplea un procedimiento idntico al seguido al establecer estndares para produccin. Debe cerciorarse de que se utilizan los mejores mtodos de preparacin y que se ha adoptado un procedimiento estandarizado. Preparaciones parciales. Frecuentemente no ser necesario preparar una instalacin o mquina por completo para llevar a cabo una operacin dada. Puesto que la secuencia de trabajo que se programa para una mquina dada rara vez es la misma; Esto es ventajoso por varias razones: Los operarios quedarn considerablemente mas satisfechos debido a las ms altas retribuciones, y tendern a planear su trabajo para la mejor conveniencia posible. Esto resultar en mayor produccin por unidad de tiempo y menores costos totales. El tiempo estndar depende directamente del mtodo empleado durante un estudio de tiempos. El mtodo se refiere adems a detalles como patrn de movimientos del operario, distribucin en la estacin de trabajo, condiciones del material y condiciones de trabajo. Los estndares de tiempo se deben de mantener para asegurar una estructura satisfactoria de las tasas de remuneracin. esto exige el anlisis continuo de mtodos. Todos los estndares deben revisarse peridicamente a fin de comprobar si todos los mtodos empleados son idnticos a los que estaban en uso en el momento de establecer los estndares. Mantenimiento de los tiempos estndar. Una vez introducido un sistema de medicin del trabajo, es necesario mantenerlo en operacin. Los estndares de tiempo estn basados siempre en un mtodo especifico. A medida que transcurre el tiempo, se pueden introducir mejoras de poca importancia. Variara el origen de esos cambios en el mtodo. Algunos pueden ser introducidos por el supervisor, inspector, ingeniero del producto, ingeniero de mtodos u operador. Independientemente de quien lo haga, el hecho de que se haya efectuado un cambio debe indicar que la parte afectada de la operacin debe estudiarse otra vez tan pronto como el analista de estudios de tiempo tenga conocimiento de un cambio en el mtodo, debe estudiar la parte de la operacin que resulte afectada y volver a calcular el estndar. Sin duda alguna, la razn principal de que un programa de estndares se vuelva obsoleto es el relajamiento de las normas debido a los cambios progresivos que se han introducido en los mtodos sin que el analista haya efectuado el estudio correspondiente del operador. Para asegurarse de que los mtodos que estaban en uso cuando se llevo a cabo el estudio de tiempo se siguen aplicando, y de que la norma establecida es equitativa se deben seguir un programa regular de control. Mientras mas activo sea el estndar, mas frecuente debe ser el control. El programa siguiente puede servir de gua para establecer la frecuencia de la revisin de los tiempos estndar. OBTENCION DEL TIEMPO.-

Al realizar el operario la tarea, debe hacerlo siguiendo el mtodo estndar estipulado y trabajando a su paso normal. Es frecuente que trate de disminuir el paso, sabiendo que el tiempo obtenido va ha servir para fijar tareas, de aqu que sea muy importante el criterio del analista para valorar el paso al que fue valorada la operacin. Deber tomarse en cuenta las condiciones ambientales en las cuales se realiza la operacin en el momento de tomar el tiempo (ventilacin, iluminacin, temperatura, ruidos, etc.), y que pueden influir en la productividad. Es importante descomponer la operacin en elementos que permitan tomar los tiempos del cronmetro, deber cronometrarse un numero suficientes de ciclos, con el objeto de obtener un promedio estadstico. Generalmente, este cronometraje se har en no menos de 25 ciclos continuos. Los tiempos de cada elemento se anotara en una hoja de estudio, de tal forma que sea fcil encontrar los tiempos promedios de cada elemento, (normalmente el tiempo promedio de las lecturas). Al tiempo resultante le llamaremos tiempo medido. VALORACION DEL PASO.Es indiscutible que no todos los operarios tienen la misma habilidad para realizar una tarea manual, por lo que es necesario clasificarlos segn su paso en el trabajo. Para ello puede seleccionarse una tarea sencilla pero que requiera cierta habilidad, se selecciona un grupo de obreros y despus de indicarles la tarea, se cronometran los tiempos en que cada uno de ellos completa la tarea. Se determina el tiempo que se considerar como normal, ya sea promediando aritmtica o estadsticamente los resultados, o seleccionando, por criterio el valor correspondiente; los factores de valoracin para cada operario, se calculan dividiendo el tiempo normal entre el tiempo medido. Para poder considerar que un operario trabaja al paso normal, el factor de valoracin deber ser igual a 1, si lo hace a medio paso deber ser igual a 0.5. Un operario trabajando a un paso superior al normal, tendr un factor de valoracin mayor que uno. OBTENSION DEL TIEMPO ESTANDAR.Para obtener el tiempo se deber corregir el tiempo medido multiplicndolo primero por el factor de valoracin del paso con el objeto de obtener el tiempo normal. A este tiempo normal se le sumaran los porcentajes de suplementos con los que se obtendr el tiempo base o tiempo estndar. TMEDIDO * FVALORACION = T NORMAL TNORMAL + %S * TNORMAL = TESTANDAR SISTEMA DE DATOS MTM.Existen tres sistemas base de medicin que son Work factor, MTM (Methods Time Messurement) y el Basic Motion-Time Study. Para cualquiera de estos movimientos es necesario concentrarse en los movimientos incluidos en una operacin, clasificarlos y medirlos. Una vez se han clasificado y medido (si se ha requerido su medicin), los tiempos correspondientes se pueden conseguir en las tablas de datos siguientes; solo se necesita luego sumarlos para establecer el tiempo requerido para la operacin. El sistema mas utilizado parece ser el MTM. Estos datos y definiciones son el resultado de una cuidadosa investigacin y estudio de los movimientos de alta velocidad que tienen lugar en las operaciones industriales. Los valores de los tiempos se dan en unidades de medida de tiempo (UMT). Cada UMT tiene un valor de 0.00001 horas, es decir, 0.00006 minutos. Asi el total de UMT de una operacin debe multiplicarse por 0.00006 para convertirlo en minutos. Alcanzar.- Es el elemento bsico empleado cuando el objetivo predominante es mover la mano hacia un destino o localizacin general. Mover.- Es el elemento bsico empleado cuando el objetivo predominante es transportar un objeto a un destino. Girar.- Es el movimiento empleado para girar la mano vaca o llena mediante un movimiento que hace rotar la mano, la mueca y el antebrazo alrededor de este ultimo. Coger.- Es el elemento bsico empleado cuando el objetivo predominante es asegurar el control suficiente de uno o mas objetos con los dedos de la mano para permitir la ejecucin del siguiente elemento bsico. LA MEDICIN DEL TRABAJO Y LAS COMPUTADORAS. Las computadoras son la herramienta principal para el anlisis de medicin del trabajo. Existen cinco razones para ello: Uso creciente de los sistemas de datos de movimientos fundamentales

Incremento de las capacidades de memoria y precios mas bajos de las computadoras personales. Desarrollo de software apropiados por usuarios terminales e instituciones educativas Amplia difusin y uso de tcnicas estadsticas y matemticas Incremento del uso de la automatizacin en la obtencin de datos. Computarizacin del establecimiento de estndares El analista desarrolla una distribucin en la estacin de trabajo y el patrn de movimientos, con base en sus conocimientos de la economa de estos ltimos y las operaciones de taller. A partir de este mtodo propuesto lleva a cabo una descomposicin en elementos y se fija en los tiempos de datos estndares apropiados. El estndar de tiempo para la operacin se obtiene ampliando los valores de tiempos elementales por su frecuencia, totalizando los tiempos para cada elemento, aplicando el margen correcto y efectuando finalmente la suma de los tiempos de elementos asignados a fin de determinar el tiempo de operacin asignado. Un sistema automatizado para procesamiento de datos relativos a mtodos y estndares, puede minimizar este trabajo; tal sistema operara como sigue: La ingeniera de mtodos desarrolla una distribucin de estacin de trabajo y patrn de movimientos. El mtodo propuesto se identifica en detalle por una divisin de elementos Mediante el equipo de procesamiento de datos se obtiene la descripcin de cada elemento, se identifica los tiempos de elementos normales, los tiempos elementales etc. Todos los reportes correspondientes son preparados por el sistema El tiempo de operacin y la descripcin se conservan en un archivo permanente para uso y mantenimientos futuros Ventajas de la computarizacin de mtodos y estndares. Las ventajas principales de la automatizacin de mtodos comprenden mayor alcance, estndares mas exactos y mejor mantenimiento. Como los estndares se pueden obtener mucho mas rpidamente por medio del procedimiento de datos, desde el punto de vista de costo y tiempo, hace factible aumentar el alcance de la planta de trabajo medido. Cuanto menor sea la cantidad de trabajo no medido, tanto mayor ser la oportunidad de lograr un control efectivo y una operacin eficiente. Aproximacin a la computarizacin por medio del procesamiento de datos. A fin de usar el equipo de procesamiento de datos es necesario elaborar archivos de todos los datos estndares existentes, que deben ser identificados por una codificacin aceptable. Los registros comprendidos en el desarrollo del estndar de operacin se almacena en un archivo temporal hasta que la revisin final de la salida haya sido terminada por el analista; la salida puede tener muchas formas. Se incluye tpicamente en la salida el estndar de operacin, que enumera los elementos aplicables y sus tiempos estndares; en un sistema de procesamiento de datos automatizado, es relativamente fcil introducir un cambio que afecte a una o varias operaciones. Sistema de medicin de trabajo La aplicacin del estudio de movimientos, estudio de tiempos e informacin de proceso, se obtiene un estudio de mtodos que resulta en el desarrollo de una estacin de trabajo que utiliza los principios bsicos de la economa de movimientos y el anlisis de la operacin. Los analistas obtienen informacin de los archivos de entrada principales, esto es, le archivo de elementos y archivos de operaciones. En la implantacin de un sistema de medicin de trabajo son necesarios dos archivos principales de entrada: El archivo de elementos y archivo de operaciones. Despus de la aprobacin del estndar de operacin, los registros de operacin temporales se transfieren al archivo de operaciones. El registro de operaciones se componen normalmente de dos secciones:

Informacin de encabezado

Informacin de elemento

Los cambios en la descripcin del elemento o el tiempo pueden tener un efecto apreciable sobre estndares e instrucciones de operaciones existentes; un sistema automatizado de medicin de trabajo es capaz de suministrar varios reportes de utilidad; es posible organizar una distribucin en sitio de trabajo en que se puedan utilizar la supervisin de lnea que a asegurar que el mtodo prescrito est siendo empleado. Recopilacin de datos electrnicos

Siempre que se recolecten datos electrnicos, el equipo de cmputo utilizado debe ser porttil, tener suficiente capacidad de almacenamiento y ser capaz de interactuar con una computadora para la transferencia de datos, almacenamiento y anlisis. Despus de que el analista ha recabado los datos, el instrumento Datamyte transfiere sus datos almacenados, por medio de un cable de interconexin, a una computadora. Esta puede ser programada para convertir los datos observados a estndares elementales permitidos, tiempo de operacin estndares y reportes especiales. Despus de ingresar los cdigos de elementos y sus frecuencias junto con comentarios descriptivos, los analistas pueden editar los datos registrados en la pantalla u obtener una copia fija o impresa. Para editar las entrada codificadas exhibidas en la pantalla, los analistas pueden borrar, agregar o modificar lneas moviendo el cursor. ADAM acepta estos seis tipos de entrada. Comentarios descriptivos designados Cdigos de elemento Frecuencias Frmulas Elementos de datos estndares Control de agrupamiento. Teniendo dos formatos de salida: Uno de estos localiza los comentarios descriptivos adems del primer elemento de cdigo del grupo. El otro formato asigna descripciones proporcionadas por el usuario inmediatamente arriba de los elementos de cdigo. Donde se practica la tecnologa de grupos, el uso de la computadora puede ser esencial para ahorrar tiempo en el desarrollo de estndares de trabajo. Un programa de computadora puede describir todas las operaciones para fabricar una parte caracterstica de un grupo de productos. CALCULO DEL TIEMPO ESTANDAR PARA CILINDROS DE GAS DE 30 KG.

ALMACEN A CHAROLA

01.14

01.20

01.30

01.36

01.25

01.17

01.14

01.36

01.27

01.13

Você também pode gostar

- Ingeniería de Confiabilidad FinalDocumento244 páginasIngeniería de Confiabilidad FinalJOHAN SEBASTIAN CUBILLOS HERNANDEZ100% (3)

- Centerline Presentacion EstandarDocumento6 páginasCenterline Presentacion EstandarEspacios En BlancoAinda não há avaliações

- Tiempo EstandarDocumento16 páginasTiempo EstandarEspacios En BlancoAinda não há avaliações

- Origen y Evolución de Las TicsDocumento13 páginasOrigen y Evolución de Las TicsAntonio SinghAinda não há avaliações

- Taller de Habilidades Sociales y ComunicaciónDocumento5 páginasTaller de Habilidades Sociales y ComunicaciónEspacios En Blanco50% (2)

- ControlTemperaturaDocumento18 páginasControlTemperaturaFabian Camacho50% (2)

- Instrucciones Kuka PDFDocumento162 páginasInstrucciones Kuka PDFRomelys HernandezAinda não há avaliações

- Diagnostico Raee Bolivia 1Documento187 páginasDiagnostico Raee Bolivia 1Sandy Cabrera RojasAinda não há avaliações

- Fase 4 de InstrumentacionDocumento14 páginasFase 4 de InstrumentacionGiovanny Ortiz100% (1)

- Legislación Ambiental Mexicana 2014Documento5 páginasLegislación Ambiental Mexicana 2014Espacios En BlancoAinda não há avaliações

- Biie 03 2012Documento48 páginasBiie 03 2012Espacios En BlancoAinda não há avaliações

- Estrategia Nacional Cambio ClimaticoDocumento60 páginasEstrategia Nacional Cambio ClimaticoVictor Alfonso Barranco BañosAinda não há avaliações

- Mexico y El Cambio Climatico GlobalDocumento28 páginasMexico y El Cambio Climatico GlobalEspacios En BlancoAinda não há avaliações

- Reporte de Validaciones 261113Documento6 páginasReporte de Validaciones 261113Espacios En BlancoAinda não há avaliações

- Prueba en Planta Extra Mant - Mant - Bomba HibarDocumento3 páginasPrueba en Planta Extra Mant - Mant - Bomba HibarEspacios En BlancoAinda não há avaliações

- Auditoria General Junio Fy'09Documento3 páginasAuditoria General Junio Fy'09Espacios En BlancoAinda não há avaliações

- Síntesis Del Curso Mecánica de Piso Industrial BásicaDocumento3 páginasSíntesis Del Curso Mecánica de Piso Industrial BásicaEspacios En BlancoAinda não há avaliações

- Practicas Operativas OpDocumento22 páginasPracticas Operativas OpEspacios En BlancoAinda não há avaliações

- Formato Pesos Nueva v2Documento5 páginasFormato Pesos Nueva v2Espacios En BlancoAinda não há avaliações

- Nueva Auditoria 5'sDocumento1 páginaNueva Auditoria 5'sEspacios En BlancoAinda não há avaliações

- Indicadores de Desarrollo IndustrialDocumento15 páginasIndicadores de Desarrollo IndustrialEspacios En BlancoAinda não há avaliações

- Ingeniería de Métodos IIDocumento31 páginasIngeniería de Métodos IIEspacios En BlancoAinda não há avaliações

- Manual de Diseño Grafico - La Magia de PhotoshopDocumento120 páginasManual de Diseño Grafico - La Magia de PhotoshopEspacios En BlancoAinda não há avaliações

- Sistemas Numéricos Ejercicios ResueltosDocumento2 páginasSistemas Numéricos Ejercicios ResueltosSsandroAinda não há avaliações

- MediaCenter en Linux Ubuntu Alternate (VinoCenter) PDFDocumento109 páginasMediaCenter en Linux Ubuntu Alternate (VinoCenter) PDFakinramirezAinda não há avaliações

- Metodologia de Incendios Por ChuviecoDocumento9 páginasMetodologia de Incendios Por ChuviecoFrehiman CorzoAinda não há avaliações

- Registro Evaluación Salida Educación Primaria Secundaria MoyobambaDocumento5 páginasRegistro Evaluación Salida Educación Primaria Secundaria MoyobambaPiter Galoc TelloAinda não há avaliações

- TEMA Nociones Básicas - RedesDocumento10 páginasTEMA Nociones Básicas - RedesMariano Luque RayaAinda não há avaliações

- KIT-XVR2C4CH-1TBDocumento12 páginasKIT-XVR2C4CH-1TBAnthony YatacoAinda não há avaliações

- Practica - 2 de Control InteligenteDocumento6 páginasPractica - 2 de Control InteligentediogenesAinda não há avaliações

- Planificación Académica Primer Periodo 2015 Ingeniería CivilDocumento5 páginasPlanificación Académica Primer Periodo 2015 Ingeniería CivilAdolfo MedinaAinda não há avaliações

- Catálogo de jarros y tomatodos para mayoristasDocumento126 páginasCatálogo de jarros y tomatodos para mayoristasTatiana VelasquezAinda não há avaliações

- Oferta Academica UideDocumento4 páginasOferta Academica UideJoselyn Michel Quezada CastilloAinda não há avaliações

- Tutorial de Config Modem 3g ZTE Mf626 para UbuntuDocumento6 páginasTutorial de Config Modem 3g ZTE Mf626 para UbuntuLuis AlfredoAinda não há avaliações

- IQ Option Operar Texto - RubengrcgrcDocumento12 páginasIQ Option Operar Texto - RubengrcgrcElsa PerezAinda não há avaliações

- Tarea 14 Algoritmo Snoopy y Protocolos de Memoria CacheDocumento22 páginasTarea 14 Algoritmo Snoopy y Protocolos de Memoria CacheMike OjedaAinda não há avaliações

- Resumen Unidad 5 - Sistemas Contemporaneos La Psicologia CognitivaDocumento5 páginasResumen Unidad 5 - Sistemas Contemporaneos La Psicologia Cognitivamel peraltaAinda não há avaliações

- Unidad 5 Inv2Documento16 páginasUnidad 5 Inv2Adriana AguilarAinda não há avaliações

- Funciones ElementalesDocumento21 páginasFunciones ElementalesArturo FuentesAinda não há avaliações

- 0.1.transformada y Antitransformada de FourierDocumento26 páginas0.1.transformada y Antitransformada de FourierDaniel GuerreroAinda não há avaliações

- Curriculum Vitae Frank AullaDocumento19 páginasCurriculum Vitae Frank Aullamateo aullaAinda não há avaliações

- Papeles de Trabajo AuditoriaDocumento18 páginasPapeles de Trabajo AuditoriaYerSgcSgcAinda não há avaliações

- Algoritmos de ReemplazoDocumento5 páginasAlgoritmos de ReemplazoTubbyEagle 469Ainda não há avaliações

- Análisis matEEEEEeDocumento17 páginasAnálisis matEEEEEeVeronica Sandy Cordova100% (1)

- Analisisestructuralbibliografia 090914160046 Phpapp01Documento3 páginasAnalisisestructuralbibliografia 090914160046 Phpapp01Sara ArceAinda não há avaliações

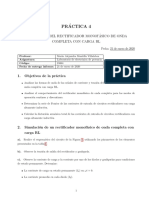

- Simulación de rectificador monofásico de onda completa con carga RLDocumento3 páginasSimulación de rectificador monofásico de onda completa con carga RLFabian ValenciaAinda não há avaliações

- Testo Primeros Años San V Icente OrganizadoDocumento114 páginasTesto Primeros Años San V Icente OrganizadoGiovanni PeredoAinda não há avaliações