Escolar Documentos

Profissional Documentos

Cultura Documentos

Organizacion de Una Bodega

Enviado por

anon_319626749100%(2)100% acharam este documento útil (2 votos)

413 visualizações19 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

100%(2)100% acharam este documento útil (2 votos)

413 visualizações19 páginasOrganizacion de Una Bodega

Enviado por

anon_319626749Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 19

ORGANIZACION DE UNA BODEGA

En una bodega o almacn bien diseado, se utiliza todo el espacio disponible y la

manipulacin se reduce al mnimo imprescindible.

Una vez conocidas las restricciones del edificio y elegido el equipo apropiado para

la actividad de manejo de abastecimientos en emergencias, se puede detallar la

distribucin en planta del almacn: En cualquier tipo de distribucin de planta,

existen cuatro componentes:

El espacio que ocupan los artculos y el equipo de manipulacin con sus

holguras correspondientes.

Los pasillos entre las mercancas para el acceso directo a las mismas

Los pasillos transversales, perpendiculares a los anteriores.

El resto de las zonas, dedicadas a ordenar productos, carga y descarga, salidas

de emergencia.

Anchura de pasillos: La anchura de los pasillos depender de la naturaleza de las

actividades que tengan lugar en ellos. Estas pueden ser de cuatro tipos:

Reposicin o recogida de elementos utilizando el mismo pasillo y recorridos en

un solo sentido.

Reposicin y recogida de elementos utilizando el mismo pasillo y recorridos en

ambos sentidos.

Reposicin y recogida de elementos utilizando pasillos diferentes y recorridos

en un solo sentido.

Reposicin y recogida de elementos utilizando pasillos diferentes y recorridos

en ambos sentidos.

La anchura del pasillo es el espacio libre ms pequeo entre todos los existentes

como separacin de pallets, elementos o estanteras. Su dimensin viene

determinada en gran medida por el radio de giro de los equipos o personas que

hacen el cargue y descargue de elementos y por el tamao de los elementos o

pallets manipulados. Normalmente se logra una mayor utilizacin del espacio

cuando las hileras de estanteras se colocan en la misma direccin que la mayor

direccin del espacio disponible (longitud). Por lo tanto, para determinar el nmero

de mdulos de almacenaje que caben en un almacn se divide su anchura (menor

dimensin) por el ancho del mdulo.

Los pasillos transversales se utilizan para acceder a los pasillos de trabajo. Puesto

que en esencia son espacios muertos, cuantos menos existan mejor.

Generalmente su nmero viene fijado por las disposiciones contra incendios, con

el fin de proporcionar vas de escape o

salidas de emergencia, aunque tambin depende de factores como la cantidad de

accesos necesarios, el nmero de carretillas elevadoras utilizadas y la ubicacin

de la zona de clasificacin.

Cuando se disea un almacn se presta mucha atencin a las zonas de

preparacin de pedidos y de almacenaje en grandes unidades. Sin embargo, las

zonas de recepcin y despacho tambin deben ser centro de inters prioritario. Si

la zona es demasiado pequea, la actividad se ver seriamente limitada y

aparecern cuellos de botella que se propagarn a otras reas del almacn.

Normalmente, estas zonas son las que se sacrifican cuando surge una necesidad

de mayor espacio de almacenaje.

No existen frmulas para planificar estas zonas, pero habr que tener en cuenta

los siguientes factores:

Tipos y tamaos de vehculos.

Medios de acceso a la zona.

Necesidades de espacio para clasificacin, comprobacin, orden y control.

Caractersticas de los elementos y su flujo de entrada salida.

Caractersticas de las unidades de carga.

Nmero de muelles de carga y descarga necesarios.

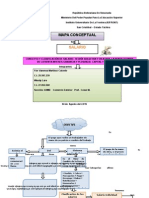

FLUJO DE OPERACION DE BODEGA

Durante el diseo de la distribucin en planta, los elementos estructurales del

edificio deben contemplarse con una perspectiva que permita:

Eliminar tantos estorbos y restricciones como sea posible.

Considerar cambios en la ubicacin de las oficinas y de otras dependencias de

servicio.

Considerar la utilizacin del entresuelo para oficinas y para almacenaje de

artculos ligeros.

Aprovechar o evitar las limitaciones debidas a puertas, suelos, techos, muelles,

ascensores

Comprobar las restricciones de la estructura, tales como la resistencia del suelo

Tambin habra que considerar los siguientes factores:

Legislacin sobre seguridad e higiene:

Zonas de seguridad.

Ayudas visuales

Equipo.

Simulacros de emergencias.

Manejo de mercancas peligrosas.

Seales y carteles.

Disponibilidad de trajes protectores.

Primeros Auxilios

Flujo de operacin de bodega

Distribucin de operacin de bodega

BODEGAS MANUALES Y AUTOMATIZADAS

Hay disponible una enorme variedad de equipos mecnicos de carga y descarga,

recoleccin de pedidos y traslado de bienes en el almacn. El equipo de

movimiento se diferencia por su grado de uso especializado y la cantidad de

energa manual que se requiera para operarlo. Pueden distinguirse tres amplias

categoras de equipos:

Manual

Equipo asistido con motor

Equipo totalmente mecanizado

En un sistema de manejo de materiales por lo general se halla una combinacin

de estas categoras, ms que el uso exclusivo de una categora. La funcin de un

sistema de almacenamiento es almacenar materiales por un perodo de tiempo y

permitir el acceso a dichos materiales cuando stos sean necesarios. Los

materiales almacenados en estos sistemas pueden ser de diversos tipos:

Materias primas

Partes adquiridas o compradas

Work-In-Process, productos acabados

Material sobrante

Residuos, herramientas

Piezas de repuesto

Material de oficina

Registros y otros documentos de la planta, etc.

Cada tipo de material requiere un mtodo y control de almacenamiento diferente.

El uso de un mtodo u otro tambin depende de la filosofa de trabajo del personal

del almacn y las limitaciones presupuestarias. Existen dos mtodos de

almacenamiento y recuperacin de materiales: el manual y el automatizado.

BODEGAS MANUALES

En muchos sistemas de almacenaje, los materiales se almacenan en unidades de

carga que se guardan en contenedores de tamao estndar. El contenedor

estndar se puede manejar, transportar, y almacenar fcilmente por el sistema de

almacenaje y por el sistema de manipulacin del material al que puede estar

conectado. Estrategias para la localizacin del almacenamiento.

Existen dos estrategias bsicas para la organizacin de los materiales en un

sistema de almacenamiento:

El almacenamiento aleatorio y el almacenamiento especializado.

Almacenamiento aleatorio. Los artculos se almacenan en cualquier lugar

disponible (normalmente, el ms cercano) del sistema de almacenamiento. La

recuperacin de las SKUs (Stock Keeping Unit) se lleva a cabo de acuerdo con la

poltica first-in-first-out (primeras entradas primeras salidas), es decir, que los

artculos que llevan ms tiempo almacenados son los primeros en recuperarse.

Almacenamiento especializado. Las SKUs se asignan a lugares especficos de

la instalacin de almacenamiento. Es decir, existen localizaciones reservadas para

cada SKU. La especificacin de estas localizaciones se hace mediante secuencias

numricas diferentes para cada SKU, de acuerdo al nivel de actividad de cada

SKU o de acuerdo a una relacin entre el nivel de actividad y el espacio requerido.

Comparando las dos estrategias nos damos cuenta de que cuando se utiliza el

mtodo aleatorio se requiere un menor espacio total para el almacenamiento

aunque el rendimiento suele ser ms alto cuando se emplea el almacenamiento

especializado basado en el nivel de actividad.

Los mtodos y equipos convencionales de almacenamiento requieren un

trabajador humano para acceder a los artculos almacenados por lo que el sistema

de almacenamiento resulta esttico, inmvil. Los mtodos tradicionales o no

automatizados de almacenamiento son:

A)Bulk storage (Almacenamiento de bulto) Las unidades de carga (puestas

sobre pals o contenidas en contenedores) se apilan una encima de la otra. De

esta manera aumenta la densidad de almacenamiento. Sin embargo, el acceso a

las cargas internas suele ser muy difcil. Para aumentar la accesibilidad, las cargas

pueden ser organizadas en filas y bloques, de modo que se creen pasillos

naturales. Aunque el almacenamiento de bulto est caracterizado por la ausencia

de equipo de almacenamiento especfico, para colocar los materiales o

recuperarlos de su lugar de almacenamiento se suelen utilizar carretas y carretillas

industriales. Por lo tanto, el almacenamiento de bulto es utilizado para almacenar

grandes stocks o cantidades de unidades de carga.

B)Rack Systems (Sistemas de estante). Permiten el apilamiento de unidades de

carga sin la necesidad de que se apoyen las unas con las otras. Uno de los

sistemas de estante ms comunes es el formado por estantes de pals

(plataformas), que consiste en una estructura que incluye vigas horizontales que

sostienen las

C)Drive-in racks Tienen la misma estructura que los estantes anteriores pero, en

este caso, uno de los extremos del pasillo creado se encuentra cerrado. Por tanto,

slo se puede llevar a cabo la poltica last-in/first-out.

D)Flow-through racks: Utilizan largas pistas transportadoras capaces de soportar

una fila de unidades de carga o superfcies inclinadas. Las unidades de carga son

cargadas por un lado del estante y descargadas por el otro, proporcionando una

rotacin de tipo first-in/first-out. Tpicamente, los sistemas de estante se utilizan

para almacenar cargas de pals.

Estanteras y arcas. Las estanteras representan uno de los tipos de equipos de

almacenamiento ms comunes. Una estantera es una plataforma horizontal,

soportada por una pared o una estructura, sobre la cual se almacenan los

materiales. A menudo, las estanteras incluyen arcas, que son contenedores o

cajas que contienen artculos sueltos. Normalmente, tanto en estanteras como en

arcas se almacenan artculos individuales.

SISTEMAS AUTOMATIZADOS DE ALMACENAMIENTO

Los sistemas automatizados de almacenamiento reducen o eliminan (segn el

grado de automatizacin) la cantidad de intervencin humana requerida para

manejar el sistema.

Generalmente, los sistemas automatizados de almacenamiento se dividen en dos

tipos: sistemas automatizados de almacenamiento/recuperacin (AS/RS) y

sistemas de carrusel.

SISTEMAS AUTOMATIZADOS DE

ALMACENAMIENTO/RECUPERACIN (AS/RS)

Un AS/RS consiste, generalmente, en un sistema controlado por ordenador que

realiza operaciones de almacenamiento y recuperacin con velocidad y exactitud

bajo un determinado grado de automatizacin.

En el AS/RS existen uno o varios pasillos de almacenaje que son recorridos por

una mquina de S/R (Storage/Retrieval). Cada pasillo tiene estantes para

almacenar artculos y las mquinas S/R se emplean para colocar o recuperar los

artculos en o de dichos estantes. Cada pasillo del AS/RS tiene una o varias

estaciones P&D (pickup-and-deposit) donde los materiales se entregan al sistema

de almacenaje o se extraen del sistema. Estas estaciones se pueden manejar a

mano o interconectar a alguna forma de sistema de manejo automatizado como un

transportador o un AGVS.

TIPO AS/RS.

Los tipos principales son los siguientes

Unit Load AS/RS (AS/RS de unidad de carga). El AS/RS de unidad de

carga es, tpicamente, un gran sistema automatizado diseado para

manipular unidades de carga almacenadas sobre plataformas o en otros

contenedores estndar. El sistema se controla por ordenador y las

mquinas de S/R se automatizan y disean para manejar los contenedores

de unidad de carga.

Deep-Lane AS/RS:El Deep-Lane AS/RS es apropiado cuando se

almacenan grandes cantidades de stock, pero el nmero de SKUs

diferentes es relativamente pequeo. En este sistema se almacenan una

carga detrs de la otra. Las cargas se cogen por un lado del estante por un

tipo de mquina S/R diseada para la recuperacin, y se usa otra mquina

por el lado de entrada del estante para la entrada de carga.

Miniload AS/RS (AS/RS de minicarga). El AS/RS de minicarga se emplea

para manejar pequeas cargas (partes individuales o provisiones) que

estn contenidas en arcas o cajones en el sistema de almacenaje. La

mquina de S/R se disea para recuperar el arca y entregarla a una

estacin P&D al final del pasillo, donde los artculos individuales se extraen

de las arcas. La estacin P&D, por lo general, es manejada por un

trabajador humano.

Man-On-Board AS/RS (AS/RS de hombre a bordo) El AS/RS de hombre

a bordo permite coger artculos individuales directamente de sus posiciones

de almacenaje por un operador humano que va montado en el carro de la

mquina S/R.

Automated item retrieval system (Sistema automatizado de

recuperacin de artculo). Estos sistemas permiten la recuperacin de

artculos individuales. Los artculos se almacenan en carriles. Cuando se

quiere recuperar un artculo, ste se empuja de su carril y se deja caer en

un transportador para la entrega en la estacin de recogida. El sistema se

rellena peridicamente por la parte trasera, permitiendo as una rotacin

first-in/first-out del inventario.

Vertical lift storage modules (Mdulos de almacenaje de

levantamiento verticales). Tambin se conocen como sistemas

automatizados de almacenamiento/recuperacin de levantamiento vertical

(VL-AS/RS). Emplean un pasillo central vertical para tener acceso a las

cargas.

APLICACION DE LOS AS/RS

Almacenamiento y recuperacin de unidades. Est aplicacin se lleva cabo con

AS/RS de unidad de carga o de tipo Deep Lane.

Recogida de pedidos. Los AS/RS de minicarga, Man-On-Board y de recuperacin

de artculo se utilizan para esta segunda rea de aplicacin.

Almacenaje de WIP, sobre todo en produccin por lotes y de tipo Job Shop. El

AS/RS se utilizar como buffer entre procesos con tasas de produccin muy

diferentes.

Almacenamiento de materia prima o componentes para el asemblaje, para reducir

el riesgo de posibles retrasos en las entregas de los proveedores.

EL USO DE LOS SISTEMAS AS/RS VIENE MOTIVADO POR:

Compatibilidad con sistemas de identificacin automtica. Los AS/RS son

sistemas compatibles con identificacin automtica, como lectores de cdigo de

barras. Esto permite que las cargas se almacenen y recuperen sin operadores

humanos que identifiquen las cargas.

Control por ordenador y rastreo de materiales. Combinado con la identificacin

automtica, un sistema automatizado de almacenamiento permite conocer la

localizacin y el estado de los materiales o artculos.

Integracin. El sistema automatizado de almacenamiento se convierte en un

subsistema importante en una fbrica totalmente automatizada.

TIPOS Y DISEO DE SISTEMAS DE CARRUSEL.

Los sistemas de carrusel pueden ser horizontales (configuracin ms comn) o

verticales. Los sistemas de carrusel horizontales pueden encontrarse suspendidos

del techo (top-driven unit) o montados sobre la superfcie del suelo (bottom-driven

unit). stos ltimos proporcionan una mayor capacidad y solventa algn problema,

como el goteo de aceite, de los primeros. Los sistemas de carrusel verticales, que

consisten en transportadores verticales, ocupan menos espacio horizontal pero

requieren una mayor longitud vertical por lo que el techo limita su tamao. Por

tanto, la capacidad de los sistemas de carrusel verticales es menor que la de los

sistemas horizontales.

El diseo de las arcas o cestas del carrusel debe ser compatible con las cargas

que van a ser almacenadas.

TECNOLOGA DE CARRUSEL

La mayor parte de los sistemas de carrusel son manejados por un trabajador

ubicado en la estacin de carga/descarga. El trabajador activa el carrusel para que

haga llegar el arca deseada a la estacin, se recogen o aaden uno o varios

artculos del o al arca, y luego, el ciclo se repite. La activacin del carrusel se lleva

a cabo con mandos de control manuales como son los pedales, interruptores o

teclados.

Tambin existen sistemas de carrusel con control por ordenador. Este control por

ordenador, que aumenta el grado de automatizacin del sistema, permite

operaciones de carga y descarga automticas (sin necesidad de trabajadores) y

un buen control sobre las posiciones de las arcas, los artculos almacenados en

ella y otros registros de control de existencias.

USOS DE CARRUSEL.

Los sistemas de carrusel suelen ser una alternativa al uso de los AS/RS de

minicarga.

El uso de sistemas de carrusel es muy comn en la industria electrnica.

Sus aplicaciones tpicas son:

Operaciones de almacenamiento y recuperacin de artculos individuales,

herramientas, materias primas, piezas de repuesto, etc.

Transporte y acumulacin. El sistema es empleado para transportar y/o clasificar

los materiales o artculos siendo almacenados en las cestas o arcas.

Almacenamiento temporal de WIP.

VENTAJAS Y DESVENTAJAS DE LOS SISTEMAS AUTOMATIZADOS DE

ALMACENAMIENTO.

Ventajas

- Menor nmero de trabajadores.

- Mejora del control del material

- Incremento de la capacidad de almacenamiento.

- Incremento de la densidad de almacenamiento.

- Mejora de la seguridad en la funcin de almacenamiento.

- Mejora de la rotacin del stock.

- Mejora del servicio al consumidor.

- Incremento del rendimiento.

Desventajas

- Alto coste.

- Gastos de mantenimiento.

- Dificultad de modificar el sistema.

Tecnologa de la informacin en una bodega

Es importante la informacin en una bodega para saber en donde tenemos

nuestro stock y no perder mucho tiempo si nuestra bodega es de dimensiones

grandes, esto se puede hacer mediante radiofrecuencias con un disparador que

nos dice en que seccin, en que pallet, en que rea se encuentra en producto que

necesitamos. (Los aparatos de radio frecuencia son altamente caros, pero sin

embargo es excelente para bodegas de inmensa capacidad para la bsqueda de

sus productos.)

Control de stocks

Racionalizar la actividad

Reducir documentos

Reducir costos de explotacin

FUNCIONES:

Facilitar recuento de materiales en zona de recepcin

Optimizar ubicacin de productos

Facilitar taras de preparacin de pedidos

Reduccin de trabajos en la realizacin de inventarios

PARMETROS:

1. Mercancas:

Identificativos Unidades logsticas (carga, almacenaje, venta,...).

Cantidades de las unidades logsticas

Caractersticas fsicas logsticas

Otras caractersticas fsicas:

Apilabilidad, incompatibilidades

Control de lotes: gestin FIFO o LIFO

2. Clientes:

Identificativos

Tipo cliente: mayorista, minorista; controlable o no.

Hbitos y potencial de compra

Reclamaciones. Incidencias. Peticiones informacin

3. Pedidos:

Lneas por pedido.

Agrupacin de productos; repetibilidad.

Plazos y tipos de entrega.

4. Flujo de materiales

Cantidades entrada, fechas y frecuencias

Cantidades salidas, fechas y frecuencias.

Stocks (reserva, picking...).

DATOS REQUERIDOS

Ubicacin de clientes, comercios, centros de distribucin existentes,

fbricas y proveedores.

Todos los productos, incluyendo volmenes, modos de transporte

(refrigerado, por ejemplo).

Demanda anual de cada producto por cada cliente.

Tarifas de transporte.

Costos de almacenamiento (labor, inventario, gastos fijos, etc.).

Dimensin de los pedidos y frecuencias.

Requerimientos de servicios a los clientes y objetivos.

CONSIDERACIN SOBRE LOS DATOS

Agregacin de datos: clientes y productos.

Tarifas de transporte: internos y externos. Medios.

Determinacin de distancias.

Costos de almacenamiento: Costos de manipuleo, fijos de almacenamiento.

Capacidad de los centros de distribucin.

Ubicaciones potenciales de centros de distribucin.

Requerimiento del nivel de servicio.

Demanda futura.

TIPOS DE TECNOLOGIAS UTILIZADAS

a) Escaneo o cdigo de barras: Este es el mtodo de identificacin del producto

que mas se utiliza en la actualidad. Un cdigo de barras es un grupo de lneas

verticales solidas que se imprimen juntas sobre una etiqueta. El ancho entre el

espacio de las lneas puede variar para crear as un cdigo nico; es decir, el

ancho de los espacios y su disposicin se usa para representar una letra, un

smbolo o un numero. Un escner que hace pasar un haz de luz intensa a lo largo

de la etiqueta lee el cdigo de barras. Los espacios entre las barras reflejan la luz,

los detectores la interpretan para obtener informacin til y se transmitira a un

computador o un controlador para que este a su vez ejecute la accin de rastreo.

Hay una gran variedad de scanners en el mercado. Entre los cuales estn:

1. Laser de helio-nen

2. Diodo laser

3. Infrarrojo

b)Rastreo del producto El rastreo del producto es el desarrollo lgico que surge de

combinar la tecnologa de identificacin de productos con las extensas

capacidades de almacenamiento de registros, anlisis y procesamiento de datos

que tienen las computadoras.

c)Sistema de radiofrecuencia Un sistema de gestin de almacenes con

radiofrecuencia, diseado de acuerdo a los actuales retos logsticos, y

verdaderamente automtico, transforma radicalmente la explotacin del almacn

instalando un modelo logstico nuevo y avanzado, basado en la planificacin

continua, el seguimiento de la actividad y el inventario en tiempo real, la

organizacin basada en un organigrama plano, la optimizacin de la actividad y la

prctica desaparicin de las actividades administrativas. Los principales beneficios

obtenidos con la implantacin de un sistema de gestin de almacenes con

radiofrecuencia son: Reduccin de trabajos administrativos, la eliminacin de

documentos de trabajo (listados de preparacin, reposicin, ), reduce los

trabajos administrativos al desaparecer las tareas de emisin-distribucin de los

mismos.

Disminucin de errores por:

a. Claridad en las rdenes.

b. Control total de cada tarea (chequeo con lector lser de pallet y/o ubicacin).

c. Seguimiento pormenorizado de la actividad de cada operario.

Lo que producir una reduccin de:

a. Las anomalas y trabajos generados por errores en la ubicacin de referencias.

b. El coste de supervisin de pedidos.

c. Las reclamaciones de clientes.

Ejemplos de tecnologas de informacin:

1. Cdigos de barras: cdigos pticos, cdigos magnticos, equipo de lectura,

impresin de etiquetas.

2. Radiofrecuencia: porttiles de mano, montado en carretillas, comunicacin en

tiempo real.

3. Ordenadores de a bordo: ligados a flotes de transporte, posicionamiento,

comunicaciones (satlite/radiofrecuencia).

4. Terminales porttiles: preventa, autoventa, comunicacin.

5. EDI

6. Reconocimiento de voz

7. Sistemas integrados de control logstica.

Embalaje y Empaque

EMBALAJE DE PRODUCTO TERMINADO

Con la excepcin de un nmero limitado de artculos, como materias primas a

granel, automviles y muebles, la mayor parte de los productos se distribucin y

en algn tipo de embalaje. Hay un buen nmero de razones por las que se incurre

en el gasto de embalaje, las cuales pueden ser para:

Facilitar el almacenamiento y el manejo.

Promover una mejor utilizacin del equipo de transporte.

Brindar proteccin al producto.

Promover la venta del producto.

Cambiar la densidad del producto.

Facilitar el uso del producto.

Proporcionar valor de reutilizacin para el cliente.

No todos estos objetivos pueden alcanzarse mediante la direccin de logstica. Sin

embargo, cambiar la densidad del producto y el embalaje protector son motivos de

ocupacin en esta materia.

El embalaje protector es una dimensin particularmente importante del producto

para la planeacin logstica. En muchos aspectos, el embalaje es el foco de la

planeacin, con el producto mismo como segundo tema.

El empaque es el que tiene la forma, volumen y peso. El producto puede no tener

las mismas caractersticas. El punto es que si sacramos un aparato de televisin

de su empaque de cartn y lo remplazramos por un equipo para prueba de

golpes (como se hace con frecuencia para probar el dao durante manejo rudo),el

gerente de logstica no tratara el envo de manera diferente (suponiendo que no

conociera que se hubiera efectuado el cambio. El embalaje da un conjunto de

caractersticas modificadas al producto.

QUE ES EMBALAJE?

El embalaje es un recipiente o envoltura que contiene productos temporalmente y

sirve principalmente para agrupar unidades de un producto pensando en su

manipulacin, transporte y almacenaje.

Otras funciones del embalaje son: proteger el contenido, facilitar la manipulacin,

informar sobre sus condiciones de manejo, requisitos legales, composicin,

ingredientes, etc. y promocionar el producto por medio de grafismos. Dentro del

establecimiento comercial, el embalaje puede ayudar a vender la mercanca

mediante su diseo grfico y estructural.

Se establece la diferencia entre:

Envase o embalaje primario: es el lugar donde se conserva la mercanca; est en

contacto directo con el producto.

Embalaje secundario: suelen ser cajas de diversos materiales que agrupan

productos envasados para formar una unidad de carga, de almacenamiento o de

transporte mayor. Puede tratarse de pequeas cajas de cartoncillo, como la de la

imagen, o de cajas de cartn ondulado de diversos modelos y muy resistentes.

Embalaje terciario: agrupa varios embalajes secundarios. Los ms utilizados son

el pal y el contenedor. Los modelos o tipos de embalaje secundario ms

habituales son:

EMBALAJE

Objeto manufacturado que protege, de manera unitaria o colectiva, bienes o

mercancas para su distribucin fsica, a lo largo de la cadena logstica; es decir,

durante las rudas operaciones de manejo, carga, transporte, descarga,

almacenamiento, estiba y posible exhibicin.

Objetivo del Embalaje.

Es llevar un producto y proteger su contenido durante el traslado de la fbrica a os

centros de consumo.

Material de Acolchonamiento:

a) Poliestir no expandido.

b) Polietileno espumado.c) Celulosa moldeada.d) Poliuretano / instapack.e)

Cushion comb (honeycomb).

Material de Empaque:

Protege cargas unitarias en transportes.

a) Esquineros varios para proteger esquinas o aumentar la capacidad de carga

acompresin.

b) Void Fillers colgantes.

c) Furgotapas y separadores varios para furgones de ferrocarril.

d) Cintillos para evitar movimiento de estibas en trileres.

e) Bolsas inflables para relleno de huecos en trileres y contenedores.

Requisitos de los Embalajes:

a) De preferencia deben ser reutilizable, reciclable y, en un caso

extremoincinerable para cumplir las normas de envase y embalaje residuales y

demedio ambiente que rigen en el pas destino.

b) Cumplir las condiciones y requisitos que establecen la

legislacinmedioambiental y fitosanitaria del pas de origen y pas destino.

c) Ser lo ms ligero posible y a su vez, poder soportar la carga requerida.

d) Deben ser: marcables, sealizables o rotulables para poder

indentificarlo,cuantificarlo y localizarlo

Escuela de Estudios Industriales y Empresariales Ing. Industrial UIS

Diseo de Plantas Ing. Edwin Alberto Garavito

Você também pode gostar

- Gloria S.A Gestion y DireccionDocumento31 páginasGloria S.A Gestion y DireccionValeria Chávez88% (139)

- Agente ViajeroDocumento4 páginasAgente ViajeroJulio César Benavente DonayreAinda não há avaliações

- Curso Logística PDFDocumento43 páginasCurso Logística PDFlucdavea100% (1)

- 03 - Diseño y Layout de Almacenes y Centros de DistribuciónDocumento13 páginas03 - Diseño y Layout de Almacenes y Centros de DistribuciónYised Tordecilla CastilloAinda não há avaliações

- Empresa Yakult SDocumento10 páginasEmpresa Yakult SMauricio Mau100% (1)

- Clasificacion de Los Proveedores y ClientesDocumento3 páginasClasificacion de Los Proveedores y ClientesAnGel GomEz100% (2)

- Caso D. Light en EspañolDocumento10 páginasCaso D. Light en EspañolSergio MartinezAinda não há avaliações

- UNIDAD 3 Operación de BodegasDocumento19 páginasUNIDAD 3 Operación de BodegasԼեյդի ՄարտինեսAinda não há avaliações

- UNIDAD 3 Operación de BodegasDocumento20 páginasUNIDAD 3 Operación de Bodegasrebeca ramirez ahumadaAinda não há avaliações

- Bodegas Manuales y AutomaticasDocumento14 páginasBodegas Manuales y AutomaticasAlejandroRomeroDlsAinda não há avaliações

- Investigación Unidad 3Documento10 páginasInvestigación Unidad 3MiildredMartiinezAinda não há avaliações

- 3.2. Bodegas Manuales y AutomatizadasDocumento5 páginas3.2. Bodegas Manuales y AutomatizadasCarlosAinda não há avaliações

- Administración de Almacenes e Inventarios 2023Documento201 páginasAdministración de Almacenes e Inventarios 2023Jesus Alcala HerreraAinda não há avaliações

- Capacidad y Localización de PlantaDocumento134 páginasCapacidad y Localización de PlantaBryan100% (1)

- 3.4 Diseño Del Tipo de Servicio, 3.5, 3.6 y 3.7 Estrategoa de PreciosDocumento6 páginas3.4 Diseño Del Tipo de Servicio, 3.5, 3.6 y 3.7 Estrategoa de PreciosKarla lopezAinda não há avaliações

- Tema 4 Gestion de AlmacenesDocumento5 páginasTema 4 Gestion de AlmacenesJuan CardenasAinda não há avaliações

- Metrica Cadena SuministroDocumento16 páginasMetrica Cadena Suministrodaniel noe magne solizAinda não há avaliações

- Bodegas Manuales y AutomatizadasDocumento19 páginasBodegas Manuales y AutomatizadasGatoman6988% (8)

- Estructura Del AlmacénDocumento20 páginasEstructura Del AlmacénBecky AdrianzenAinda não há avaliações

- Logistica. 6.1 Importancia RDDocumento17 páginasLogistica. 6.1 Importancia RDYassif CancheAinda não há avaliações

- Sistema WMSDocumento8 páginasSistema WMSAntonio UribeAinda não há avaliações

- Sistemas de Administración de AlmacénDocumento11 páginasSistemas de Administración de AlmacénTanyiita Moreira PeñafielAinda não há avaliações

- Estrategias Competitivas y Posicionamiento en El MercadoDocumento8 páginasEstrategias Competitivas y Posicionamiento en El MercadoXimenaH.Ainda não há avaliações

- Niveles de Servicio Del Inventario (DIA)Documento12 páginasNiveles de Servicio Del Inventario (DIA)Rolando Camarena100% (6)

- Analisis AbcDocumento25 páginasAnalisis AbcClaudio Simon Rojas RubinaAinda não há avaliações

- Logística InversaDocumento9 páginasLogística InversaLuna Moncayo Jose AlexanderAinda não há avaliações

- Planeacion de Requerimientos de Distribucion DRPDocumento23 páginasPlaneacion de Requerimientos de Distribucion DRProlaraguzmanAinda não há avaliações

- Organización de Almacenes Con Clasificación de Los MaterialesDocumento37 páginasOrganización de Almacenes Con Clasificación de Los MaterialesKarenAinda não há avaliações

- 4.3 TráficoDocumento8 páginas4.3 TráficoJonathan AlarcónAinda não há avaliações

- Distribuidora Tamex SDocumento28 páginasDistribuidora Tamex SLaurii GabrielaAinda não há avaliações

- Proyecto de Logística y Cadena de SuministroDocumento34 páginasProyecto de Logística y Cadena de SuministrojenifferAinda não há avaliações

- Organizacion Tecnica de AlmacenesDocumento3 páginasOrganizacion Tecnica de AlmacenesEdward RinconAinda não há avaliações

- Caso Practico de Rutas de TransporteDocumento3 páginasCaso Practico de Rutas de TransporteTomhas RigbyAinda não há avaliações

- Cuestionario de AbastecimientosDocumento3 páginasCuestionario de Abastecimientosproyvent0% (1)

- Proceso de Gestión de AlmacenesDocumento9 páginasProceso de Gestión de AlmacenesRonald Haro Sanchez100% (1)

- Diversidad de Materiales y Proveedores de Equipo para Una BodegaDocumento6 páginasDiversidad de Materiales y Proveedores de Equipo para Una BodegaJos Olivares SotoAinda não há avaliações

- C Uestion A Rio Transport eDocumento5 páginasC Uestion A Rio Transport eCesar Fuentes MoralesAinda não há avaliações

- Tipos de Transacciones Propiciadas Por La Tecnología de La InformaciónDocumento13 páginasTipos de Transacciones Propiciadas Por La Tecnología de La Informaciónfabiansito83Ainda não há avaliações

- Introducción A La ProducciónDocumento39 páginasIntroducción A La ProducciónJesu SánchezAinda não há avaliações

- Tema 05 Estructura y Capacidad de AlmacenajeDocumento21 páginasTema 05 Estructura y Capacidad de AlmacenajeWilly CalsinaAinda não há avaliações

- Ruta Mas CortaDocumento14 páginasRuta Mas CortaRolt RoltAinda não há avaliações

- Ing. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesDocumento29 páginasIng. Ind. 2021-II - Habilidades Directivas - Fernando Noriega - Power Point 3 - Habilidades GerencialesJimi Montana GarcesAinda não há avaliações

- Elementos de La LogísticaDocumento8 páginasElementos de La LogísticaJuan Camilo AlzateAinda não há avaliações

- Bodegas Manuales y Automatizadas LogisticaDocumento2 páginasBodegas Manuales y Automatizadas LogisticalolaAinda não há avaliações

- Ejercicio Practico Cadena de Suministro 17Documento10 páginasEjercicio Practico Cadena de Suministro 17Karol ZelletAinda não há avaliações

- Tecnologías de La Información en LogísticaDocumento8 páginasTecnologías de La Información en LogísticaJes HuvzAinda não há avaliações

- La Ética y La Calidad en Las ComprasDocumento87 páginasLa Ética y La Calidad en Las Compraseduardo barrantes100% (1)

- Diseño de La Zona de PickingDocumento18 páginasDiseño de La Zona de PickingpedrocaballeropedroAinda não há avaliações

- Cuestionario para InventariosDocumento3 páginasCuestionario para InventariosRolando Figueroa100% (1)

- Sistema de Tiempos Predeterminados y Work FactorDocumento4 páginasSistema de Tiempos Predeterminados y Work FactorAngel Chuc SandovalAinda não há avaliações

- Las 14 Maneras de MejoramientoDocumento7 páginasLas 14 Maneras de MejoramientoTorres Galvis100% (1)

- Bodegas Manuales y AutomatizadasDocumento15 páginasBodegas Manuales y AutomatizadasBrandon Martines DionicioAinda não há avaliações

- Taller de LogisticaDocumento7 páginasTaller de LogisticaJesus NuñezAinda não há avaliações

- BodegasDocumento21 páginasBodegasDiego Efrain HurtadoAinda não há avaliações

- 4 1 Tecnicas de Seleccion de TransporteDocumento16 páginas4 1 Tecnicas de Seleccion de TransportejoseAinda não há avaliações

- Acomodo de AlmacenesDocumento2 páginasAcomodo de AlmacenesJose Lopez100% (1)

- Bodegas Manuales y AutomatizadasDocumento104 páginasBodegas Manuales y Automatizadascame24Ainda não há avaliações

- Operación de BodegasDocumento37 páginasOperación de BodegasEdna Gabriela Ceja Silva100% (1)

- Tecnología de Información de Una BodegaDocumento29 páginasTecnología de Información de Una BodegaJoseZavalaAinda não há avaliações

- Introducción Lean Supply ChainDocumento25 páginasIntroducción Lean Supply ChainEle B AcAinda não há avaliações

- Unidad 2 Diseno de Cadenas de SuministroDocumento16 páginasUnidad 2 Diseno de Cadenas de SuministroOscar Daniel Jiménez Santiago100% (1)

- 3 4 Embalaje de Producto Terminado PDFDocumento42 páginas3 4 Embalaje de Producto Terminado PDFKarla TovarAinda não há avaliações

- Unidad 3Documento17 páginasUnidad 3Arath SobrevillaAinda não há avaliações

- Unidad 3 Logistica y Cadenas de Suministro (Gallardo)Documento18 páginasUnidad 3 Logistica y Cadenas de Suministro (Gallardo)Giovani GallardoAinda não há avaliações

- 3 LecturasDocumento90 páginas3 LecturasHugo PuponovichAinda não há avaliações

- Administracion Financiera - Quiz 2 - Semana 7Documento6 páginasAdministracion Financiera - Quiz 2 - Semana 7omar80% (5)

- Evaluacion Final - Escenario 8 - DE MERCADEO 2021Documento7 páginasEvaluacion Final - Escenario 8 - DE MERCADEO 2021Luz Adriana Sanchez VargasAinda não há avaliações

- Lecturas de MercaDocumento8 páginasLecturas de MercaGael SantanaAinda não há avaliações

- Tarea 1 y 2 MercadotecniaDocumento2 páginasTarea 1 y 2 MercadotecniaYadiel Adams0% (1)

- Inwk Peru Grupo1 J14a 201701aDocumento19 páginasInwk Peru Grupo1 J14a 201701aabrahan9kahenAinda não há avaliações

- Cuentas Por CobrarDocumento8 páginasCuentas Por CobrarAmeluz AmeluzAinda não há avaliações

- Parcial Semana 4 Comportamiento Del ConsumidorDocumento15 páginasParcial Semana 4 Comportamiento Del ConsumidorAquiles100% (4)

- Comprobante DiarioDocumento3 páginasComprobante DiarioSora Juanfer C SAinda não há avaliações

- Caso Foda La CoronaDocumento7 páginasCaso Foda La Coronalizbeth celis riveraAinda não há avaliações

- Ejercicios de Amortizacion y Deterioro de Los Activos IntangiblesDocumento5 páginasEjercicios de Amortizacion y Deterioro de Los Activos IntangiblesCarlos Baldiris ContrerasAinda não há avaliações

- Pts Montaje de Contenedores Rev 0Documento14 páginasPts Montaje de Contenedores Rev 0Estrelladelsur Encantada EncantadaAinda não há avaliações

- Guia de Acondicionamiento y EmbalajeDocumento108 páginasGuia de Acondicionamiento y EmbalajeMellixa Alexandra GonzalesAinda não há avaliações

- Cuáles Son Los Problemas Fundamentales de Toda Organización EconómicaDocumento2 páginasCuáles Son Los Problemas Fundamentales de Toda Organización EconómicaFiorella Stefany Mio Obando50% (2)

- Trabajo RosatelDocumento4 páginasTrabajo RosatelPatricia MargotAinda não há avaliações

- Caso LaiveDocumento12 páginasCaso LaiveDiana Carolina Olavide Rodriguez0% (1)

- Brief ConverseDocumento10 páginasBrief ConverseVICTOR ALVAREZAinda não há avaliações

- Choferes de Reemplazo - FinalDocumento112 páginasChoferes de Reemplazo - FinalJonathan Catari100% (1)

- Tesis AvancesDocumento24 páginasTesis AvancesJhon PaulAinda não há avaliações

- Casos Empresariales Fin Aplicadas (Agosto 2014)Documento14 páginasCasos Empresariales Fin Aplicadas (Agosto 2014)jssolorzAinda não há avaliações

- Como Negociar HonorariosDocumento7 páginasComo Negociar HonorariosEmilio PastorinoAinda não há avaliações

- Decálogo de Bill Gates y Carlos SlimDocumento1 páginaDecálogo de Bill Gates y Carlos SlimAvi YenAinda não há avaliações

- Mapa Conceptual Sobre SalariosDocumento10 páginasMapa Conceptual Sobre SalariosFrancisco José Yánez100% (1)

- Peris Ortiz - Internacionalización - Metodos de EntradaDocumento7 páginasPeris Ortiz - Internacionalización - Metodos de EntradaEsteban Morales GallardoAinda não há avaliações

- Informe EbayDocumento12 páginasInforme EbayClaudio López InostrozaAinda não há avaliações

- La Importancia de La Elección Del Nombre de Nuestro EmprendimientoDocumento5 páginasLa Importancia de La Elección Del Nombre de Nuestro EmprendimientoPROFESORASILVIAAinda não há avaliações