Escolar Documentos

Profissional Documentos

Cultura Documentos

Fabricar o Subcontratar

Enviado por

Remigio Clemente Guevara Baculima0 notas0% acharam este documento útil (0 voto)

465 visualizações11 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

465 visualizações11 páginasFabricar o Subcontratar

Enviado por

Remigio Clemente Guevara BaculimaDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 11

Fabricar o subcontratar?

La disyuntiva entre subcontratar o fabricar internamente determinados

componentes como catalizador de la renovacin industrial

RAVI VENKATESAN

Hoy en da el sector industrial se est

centrando en aprender a no hacer las

cosas; es decir en cmo no hacer es

parte del negocio que desvan a la

empresa del desarrollo de sus

capacidades especficas. Aquellas

partes del negocio que sus

proveedores pueden hacer con

mayor eficacia. Esta idea se ha

propuesto muchas veces, pero muy

pocos directivos han encontrado la

manera de llevarla a la prctica. El

objetivo de este artculo es hacer

precisamente eso, mediante un

nuevo mtodo de toma de decisiones

en materia de aprovisionamiento,

coherente con la estrategia de

supervivencia de productos que

exigen mucha ingeniera.

Este: nuevo enfoque se basara en

tres principios bastante simples

Centrarse en aquellos

componentes que resultan

crticos para el producto y que

la empresa hace muy bien

Comprar a proveedores

externos aquellos componentes

que stos son capaces de

fabricar con una clara ventaja

competitiva: mayor escala,

estructura de costes mucho

ms reducida o mayores

incentivos en funcin de los

resultados.

Utilizar la adquisicin de

componentes a proveedores

externos como medio de

generar un mayor grado de

compromiso por parte de los

empleados, en cuanto a la

mejora de los resultados en el

proceso de fabricacin.

Ravi Venkatesan es ayudarte del

vicepresidente de operadores de la

empresa Cummins Engine Company

con sede en Columbus, estado de

Indiana. Este autor ha escrito

anteriormente otro artculo titulado

"La fbrica flexible a batalla industrial

de los noventa", que fue publicado en

HDBR n44

e gustara decir algo sobre

por qu decid estudiar este

problema. La experiencia

prctica no slo dio forma al

mtodo, sino que puso de manifiesto

la urgente necesidad de su

implementacin. Entre 1987 y 1990,

como ingeniero de fabricacin y

director de operaciones de Cummins

Engine Company; me di cuenta de

que tanto Cummins como sus

proveedores, competidores y

clientes estaban dedicando mucho

tiempo a toda una serie de proyectos

de mejora: creacin de unidades J IT

para la mejora de la gestin de

stocks, introduccin de tecnologa

informatizada de control numrico

para incrementar la flexibilidad,

mejoras de calidad. etc. Todo ello

para ponerse al mismo nivel que los

pequeos talleres de maquinaria,

que en mi opinin, podran haber

fabricado los mismos componentes

a un coste inferior y con una calidad

similar.

Mereca la pena el tiempo invertido

en esta serie de proyectos, por

mucho xito que tuvieran? No nos

estbamos centrando en mejorar

nuestra competitividad en la

fabricacin de componentes

indiferenciados, que no cambiaban

en absoluto el destino de la

empresa? Los fabricantes de

motores, como Cummings,

compiten en mercados, en los que

los estndares, en cuanto a ahorro de

combustible, emisiones de gases

contaminantes y duracin del motor,

son cada vez ms estrictos. Sin

embargo, dichos fabricantes

dependen cada vez ms, tambin de

los proveedores de sistemas de

combustibles, pistones y aros de

pistn: componentes que resultan

crticos, precisamente, para el

ahorro de combustible, el control de

la emisin de gases contaminantes y

la duracin del motor. Al mismo

tiempo, posiblemente la mitad de los

empleados de estas empresas se

dedican a la produccin de

componentes tales como crters

simples, lanzas y circuitos

compensadores que podran

fabricarse en cualquier otro sitio. La

fabricacin de estos componentes

indiferenciados se hace mediante

una tecnologa ya madura, que no

aade nada a las cualidades que los

clientes consideran importantes.

Las empresas suelen fabricar estos

componentes indiferenciados,

movidas por un sentido de la

responsabilidad empresarial, sobre

todo el de mantener el empleo. Sin

embargo una estrategia como

objetivo es el mantenimiento del

empleo, por lo general, lleva a

producir componentes de fcil

fabricacin, simplemente para dar

trabajo a la gente, mientras que se

adquieren a proveedores externos

los componentes cuya fabricacin

resulta difcil. Con el tiempo, van

aumentando los costes fijos, se

acaba perdiendo diferenciacin en el

producto. Los procesos de

fabricacin se estancan a medida

que los empleados se relajan. Al

final, la propia supervivencia de la

empresa acaba vindose amenazada.

MIEDOS INFUNDADOS

As que, con el tiempo, decid

estudiar ms de cerca a otras

empresas similares a Cummins, que

se enfrentaban al mismo problema.

Entre 1990 y 1992, analic otras seis

empresas de las ms importantes,

entre ellas: J ohn Deere, Navistar

Internacional y Ji Case. Todas ellas

pertenecen a sectores maduros, que

exigen mucho capital que fabrican

productos con mucha ingeniera: en

resumen, el tipo de empresa que se

est viendo acorralada por los

M

grandes competidores globales. La

pregunta era qu poltica siguen en

cuanto a proveedores?

El estudio arroj resultados

preocupantes. Muchas de esas

empresas han realizado, de forma

sistemtica, inversiones excesivas

en la produccin de componentes

indiferenciados y no se han

preocupado de desarrollar

internamente aquellos componentes

que pueden y tienen que convertirse

en una fuente de ventaja

competitiva. Adems, el exceso de

inversin no vena determinado en

absoluto por algn otro imperativo

estratgico. Normalmente, era el

resultado de una serie de ideas

confusas, en cuanto a las fuentes de

ventaja competitiva, gestin de

proveedores y economas de escala.

Una y otra vez, los directores de

produccin me daban explicaciones

del tipo: El componente 3015935

se utiliza mucho, es una guinda: as

que, lo estamos fabricando nosotros

para ahorrar costes, sobre todo,

desde que descubrimos que haba un

exceso de capacidad productiva en

la planta 5. Sin embargo el

3095768 es un problema, nos

pasamos la vida pelendonos con la

mquina: por eso decidimos buscar

un proveedor que nos lo haga.

Volmenes, problemas, miles y

miles de componentes distintos.

Casi nunca se haca un esfuerzo para

clasificar los componentes en

funcin de una jerarqua, por orden

de importancia estratgica.

Tampoco se tenan en cuenta las

capacidades del proveedor ni las

tecnologas de proceso en las que la

propia empresa es experta. El precio

de no tener nada de esto en cuenta es

altsimo: la capacidad de disear y

producir competentes que resultan

cruciales para el producto y difciles

de hacer se va deteriorando; lo

mismo sucede con el nivel de

capacitacin en relacin con el

salario y en comparacin con los

proveedores, cuyos niveles

salariales son un 50% inferiores y

que adems hacen el trabajo ms

difcil; y por ltimo, el ritmo de

mejoras en los procesos de

produccin se va ralentizando, a

medida que los recursos se van

distribuyendo y asignando a la

fabricacin de miles de

componentes.

Por qu directivos con experiencia

y gran dedicacin toman este tipo de

decisiones? En mis conversaciones

con ms de 250 directivos que

abarcan desde capataces de talleres a

consejeros delegados, se pusieron de

manifiesto una serie de razones

generalizables a todos ellos:

Los diversos grupos dentro de la

empresa adoptan estrategias

distintas y contradictorias en cuanto

a qu es lo que hace la empresa y qu

compra a sus proveedores.

Los directivos tienen miedo de ser

explotados por proveedores

oportunistas.

No tienen una idea clara de los

costes de oportunidad de los

recursos y los anticuados sistemas

de contabilidad de costes tampoco

ayudan nada.

A los empleados les preocupa que

el hecho de adquirir numerosos

componentes a proveedores

externos, vace de contenido a la

empresa.

LA BASE DEL MIEDO

Cada una de las razones expuestas

ha de ser analizada ms de cerca.

Prioridades contradictorias. Los

directivos se desaniman mucho por

la falta de coordinacin entre las

diferentes funciones de la empresa

con prioridades que no son

coherentes entre s. Esto lleva

naturalmente a opciones

contradictorias sobre lo que se debe

hacer internamente y lo que se debe

tratar. Los directores de produccin

justifican la fabricacin propia,

sobre la base del ahorro que supone

la utilizacin de la capacidad de la

maquinaria que no se est usando

sobre todo durante los descensos de

produccin. A su vez, los ingenieros

de investigacin y desarrollo

prefieren subcontratar los

componentes nuevos: les parece que

los proveedores externos son ms

receptivos a sus innovaciones en

cuanto al diseo, que el propio

personal de la empresa. Por lo que

respecta a los directivos del rea de

relaciones laborales prefieren la

fabricacin propia para mantener el

empleo en la empresa y as llevarse

bien con los sindicatos. Adems,

para los directores de produccin, la

fabricacin interna tiene el incentivo

adicional de que a mayor nmero de

componentes, mayor

responsabilidad, autoridad y

mejores salarios. Y, por otro lado,

los directivos que toman las

decisiones en cuanto a qu se fabrica

internamente y qu se subcontrata

suelen ser los mismos que evalan el

resultado de dichas decisiones. Por

lo tanto, casi nunca se hace una

auditora objetiva, que exija

responsabilidades en cuanto a este

tipo de decisin.

Proveedores. Muchos directivos se

toman como algo personal, el que un

pequeo garaje o taller de

maquinaria pueda hacerlo mejor que

ellos, a pesar de que, para un

observador imparcial, resulta

bastante evidente por qu esto es as.

Por lo general, los proveedores

pueden pagar salarios ms bajos,

tienen unos gastos generales ms

reducidos, utilizan la misma

tecnologa de procesos y, dada la

fuerte dependencia de las empresas

grandes, sus empleados estn ms

motivados y se preocupan ms de

mejorar la productividad.

Adems, a pesar de que siempre se

habla de trabajar con un espritu de

socios, los directivos de las

grandes empresas continan

encontrndose mucho ms cmodos

con contratos a corto plazo,

acordados sobre la base de los

precios. Los proveedores, a su vez, y

quiz como consecuencia de ello,

tienden a adoptar un

comportamiento oportunista,

incrementando los precios cuando lo

consideran necesario y favoreciendo

a aquellos clientes que tienen ms en

cuenta sus mrgenes.

Costes de oportunidad. Muy pocos

de los directivos con los que habl

valoran los verdaderos costes de

oportunidad de la inversin en

activos tan invisibles como la

atencin y dedicacin, por parte de

la direccin, y la capacidad en

cuanto a ingeniera. No se dan

cuenta de que esa mentalidad del

nosotros podemos hacerlo todo,

de hecho, resta

energa y

capacidad a la

gente; energa y

capacidad que

podran dedicarse

a cambiar los

hbitos de produccin y las ideas

estratgicas. Probablemente, estn

de acuerdo con que es necesario

centrar la atencin en determinados

aspectos para alcanzar unos

estndares de produccin

verdaderamente elevados, sin

embargo, sus esfuerzos por

implantar mejoras en todas las

funciones no resultan eficaces.

Como consecuencia de ello, el grado

de frustracin de los empleados

dedicados a combatir unos procesos

de produccin arcaicos e ineficaces,

aumenta.

Los sistemas de informacin

financiera tampoco ayudan. La

mayora son sistemas de

contabilidad de costes tradicionales

que distribuyen los costes generales

entre las distintas reas: ms que un

sistema de contabilidad basado en

las distintas actividades, que

proporcionara a la direccin,

informacin ms exacta: qu reas

aportan, realmente valor aadido y

cules soportan los gastos generales.

Con esta estructura de costes

distorsionada, las decisiones sobre

qu componentes se fabrican

internamente y cules se

subcontratan se toman sobre la base

de sentimientos y mitos.

Miedo a subcontratar. Existe un

miedo generalizado a que el hecho

de subcontratar la fabricacin de un

gran nmero de componentes lleve a

la empresa a perder la capacidad de

diferenciar sus productos, no a

incrementarla. Sin embargo, esta

preocupacin no tiene ninguna base

real. Nadie propone algo tan

simplista como, que se subcontraten

todos los componentes. La

propuesta es, ms bien, subcontratar

a proveedores los componentes

indiferenciados ya que dichos

proveedores estn ms cualificados

para producir ese tipo de

componente y que la empresa se

concentre en la fabricacin de

aquellos que resultan clave para la

diferenciacin de sus productos.

Ahora bien.

Bajo este miedo

subyace otro,

an ms difcil

de identificar, el

miedo a que las

empresas

carezcan de base suficiente para

distinguir entre los componentes

clave y los indiferenciados. El deseo

de no subcontratar se deriva de la

falta de un entendimiento claro y

compartido por todos, sobre que

componentes son estratgicos y

cules es capaz de disear y producir

bien la empresa. Los directivos

tienen miedo de que la empresa no

disponga de las herramientas

analticas adecuadas para hacer las

necesarias distinciones estratgicas

y decidir en funcin de las

implicaciones de dicho anlisis.

Cuanto ms pensaba en todas estas

actitudes e ideas, vea ms claro que

los prejuicios ante la

subcontratacin se derivan de esta

gran incertidumbre.

La direccin est siempre dispuesta

a enfrentarse a tecnologas

desconocidas, condiciones

econmicas incontrolables, a las

reservas en cuanto a los proveedores

y a las batallas territoriales.

Tampoco hay que convencerla de la

conveniencia de centrarse en los

componentes clave para reducir las

inversiones en produccin y los

costes de personal. Son ventajas

residentes en sectores cclicos. Sin

embargo, la direccin no cree que

sea posible distinguir

estratgicamente entre miles de

componentes que conocen,

nicamente, en trminos de costes;

no en trminos de qu funcin

desempean o de la importancia que

tienen para el producto.

El antdoto para esta duda pens

no puede ser un discurso terico

sobre las ventajas de la

subcontratacin, sino ideas que

puedan ponerse en prctica: un

nuevo proceso organizativo que

lleve a controlar las decisiones en

cuanto a qu se subcontrata y qu se

hace internamente. Se trata de

pensar de manera estratgica y de

Las empresas suelen fabricar

internamente el mximo de

componentes, sobre todo,

por mantener el empleo

Los distintos departamentos

suelen adoptar estrategias

contradictorias sobre lo que

se debe o no subcontratar

transformar ese pensamiento en algo

prctico; tarea por cierto, que no

debe ser realizada nicamente, por

los directivos de produccin, sino

por un comit que incluya a

miembros de la alta direccin,

diseadores de producto, expertos

del rea de marketing, directivos de

compras e ingenieros; es decir, todas

aquellas personas que determinan la

estrategia competitiva de la

empresa.

SUBSISTEMAS

ESTRATGICOS Y NO

ESTRATGICOS

La primera tarea, a la hora de tomar

las decisiones estratgicas sobre qu

se subcontrata y qu se hace

internamente, es alcanzar el nivel de

abstraccin adecuado, la unidad de

anlisis correcta. Los directivos

tanto del rea de produccin como

del rea de compras suelen tomar

este tipo de decisin sobre cada

componente por separado. A ese

nivel de abstraccin, es

prcticamente imposible tomar

decisiones acertadas, porque los

productos se componen de sistemas

y subsistemas, que a su vez, son

ensamblados y subensamblados de

componentes.

Por ejemplo, en el caso de una

excavadora (vase el cuadro

Arquitectura de producto de la

excavadora), se trata de un sistema

que abarca varios subsistemas

diferentes como: chasis, motor, tren

accionador, cabina, etc. Cada uno de

los distintos subsistemas, a su vez,

se compone de otros subsistemas.

En el caso del motor, por ejemplo: el

subsistema de combustible y el

cilindro mecnico; y, finalmente, de

componentes, como pistones, aros y

camisas.

Lo primero que hay que decidir es

qu subsistemas son indispensables

para la posicin competitiva de la

empresa, a lo largo de las diferentes

generaciones de productos. Esta

decisin variar de una empresa a

otra y, en ltima instancia,

determinar la diferenciacin del

producto. As, por ejemplo, John

Deere y J I Case fabrican

excavadoras. Sin embargo, J ohn

Deere puede decidir que el motor es

el elemento principal en el diseo y

prestaciones de su oferta de

productos, mientras su gran rival, J I

Case puede decidir, en cambio, que

al cliente le interesan ms los

mandos y, por lo tanto, pone el

nfasis en el subsistema hidrulico,

para as conseguir diferenciarse a los

ojos del cliente. Como resultado de

dichas decisiones estratgicas, John

Deere disea y fabrica sus propios

motores y J I Case adquiere dichos

motores de una empresa construida

como joint venture junto con

Cummins. Esto no significa que una

de las dos empresas est equivocada,

simplemente refleja las distintas

prioridades y capacidades.

Las empresas, por lo general, han de

responder a una serie de preguntas

difciles, antes de incluir a un

determinado subsistema en la

categora de estratgicamente

importante. Los subsistemas son de

importancia estratgica cuando:

Tienen gran importancia desde el

punto de vista de lo que los clientes

perciben como atributos ms

Arquitectura de producto de una excavadora

Excavado ra (Sist ema)

Hi drul ic o Tr en a ccio nado r Chasi s Mot or

Herrami net as

de excavaci n

Elect r ni ca

del v ehc ulo

Cabi na del

op erado r

Elect r ni ca

del mo t or

Sist ema

mecni co

Ci li ndro

mecni co

Sist ema de

comb ust ib le

Tr atami ent o

de ai re

Sist ema

de lu bri caci n

Sist ema de

enf ri amien t o

Pist n Aro Camis a Mueq ui ll a

Tr atami ent o

de gases

ago t ados

Muchos directivos se toman

como algo personal el que un

pequeo taller pueda hacer

algo mejor que ellos

destacados del producto (incluido el

coste, por supuesto).

Exigen capacidades de produccin

y un diseo altamente

especializados, as como elementos

fsicos igualmente especializados,

que no pueden ser proporcionados

por, prcticamente, ningn

proveedor externo independiente.

Exigen tecnologa que est todava

en proceso de desarrollo y en la que

parece altamente probable que se

pueda adquirir un claro liderazgo

tecnolgico.

En el caso de que la respuesta a estas

preguntas sea afirmativa, todava

hay que plantearse otras dos

cuestiones crticas, para determinar

si los subsistemas se fabrican

internamente o se subcontratan a un

proveedor externo:

Cules son las capacidades del

proveedor en cuanto a diseo y

produccin, en comparacin con las

de la empresa?

Qu costara ponerse al mismo

nivel que los mejores proveedores y

puede la empresa permitrselo?

Si las capacidades de la empresa en

cuanto a diseo y produccin son

inferiores a las de los proveedores,

sta se enfrenta a una decisin

difcil: ponerse al nivel de dichos

proveedores o quitarse el tapn y

subcontratar la fabricacin del

subsistema de que se trate.

Refirindose a este tipo de decisin

el consejero delegado de Deere &

Co., Hans Becherer, insiste en la

necesidad de considerar la solidez

financiera de la empresa y el uso

alternativo de los recursos. En el

caso de Deere, su slida cuenta de

resultados le permite invertir ms

que J I Case, por ejemplo, en ponerse

al nivel de la competencia.

Sin embargo, la direccin de la

empresa puede verse obligada, a

pesar de todo, a tomar una decisin

muy difcil: intentar ponerse al nivel

de la competencia, en el rea de

tecnologa del motor, o avanzar en el

campo de la tecnologa hidrulica de

control electrnico. Este tipo de

decisin se convierte en algo

personal y sentimental, para la

mayora de los directivos. A pesar de

que sus capacidades tradicionales se

hayan visto afectadas por los

avances de la competencia, e incluso

se hayan convertido en algo

indiferenciado, accesible para todo

el mundo, las organizaciones

rechazan, psicolgicamente, la idea

de dejar en manos de un proveedor

lo que en su da constituy un

subsistema clave. A los directivos de

Deere o Komatsu, posiblemente, les

resulta difcil aceptar el

razonamiento de que subcontratar

un subsistema importante, como es

el motor, les permitira concentrar

ms recursos en el rea

electrohidrulica.

Los ingenieros de Cummins se

resistirn, probablemente, tambin,

a la idea de subcontratar la

fabricacin de pistones y dedicar

ms atencin a los combustibles

alternativos. En los casos en los que

la empresa se ha quedado atrs de

una forma significativa, la direccin

de la misma debera asociarse con

un proveedor cualificado. En este

contexto, la decisin de J I Case de

proveerse de motores,

comprndolos a una empresa

constituida en joint venture con

Cummins tiene todo el sentido del

mundo.

Por otro lado, la empresa que

traspasa a un proveedor externo, el

diseo de algn subsistema

estratgico tiene, al mismo tiempo,

que concentrarse el alcanzar el

liderazgo en otro subsistema

diferente; preferiblemente, uno cuya

tecnologa est todava en paales.

Por ejemplo, en el caso de que un

fabricante de motores decida

subcontratar la produccin de

sistemas de combustible de fueloil,

podra dedicarse entonces, a la

investigacin de motores de

combustibles alternativos. En todo

caso, la opcin mejor sera aquella

que estuviera basada en el desarrollo

de una tecnologa alternativa

exclusiva de la empresa. Uno de los

resultados ms desmoralizantes de

mi estudio de esas seis empresas, en

este contexto al que me estoy

refiriendo, es que invierten bastante

menos del 5% del presupuesto de

I+D en investigacin, y ms del 95%

en desarrollo, como media.

LA JOYA DE LA CORONA

Hay los que dicen, por supuesto, que

este tipo de pragmatismo

desapasionado es subversivo; que

slo conduce a que la

indiferenciacin del producto se

consume con mayor rapidez y a

vaciar de contenido a la empresa. Si

J ohn Deere y J I Case subcontrataran

la fabricacin de motores al mismo

proveedor cmo podran ser sus

mquinas diferentes a los ojos dcl

cliente? Si Cummins y Caterpillar

compraran los sistemas de

combustible al mismo proveedor,

las prestaciones de los motores

fabricados por una y otra empresa no

seran prcticamente iguales? No

es, al final el proveedor, el nico

vencedor en este proceso?

Este argumento es importante y nos

lleva a la distincin entre fabricar

determinado subsistema en la propia

Existe el miedo a que

subcontratar lleve a la

empresa a perder la

capacidad de diferenciar

sus productos

empresa, y controlar el diseo y

produccin del mismo Cmo?

Siendo, verdaderamente, el experto

en lo que podramos denominar

conocimiento arquitectnico del

mismo.

El conocimiento arquitectnico es la

capacidad de captar las exigencias y

necesidades del cliente, y, de forma

muy detallada y especializada,

reproducirlas o traducirlas al

lenguaje de las especificaciones en

cuanto a prestaciones del

subsistema. Se basa en el

entendimiento, en profundidad, de

las interrelaciones entre exigencias

del usuario, parmetros del sistema

y especificaciones de los

componentes. Cada empresa tiene

su propio conocimiento

arquitectnico, que es nico y ha

sido desarrollado de forma intuitiva

a lo largo de numerosas

conversaciones, por equipos de

estrategas, diseadores y

profesionales de mrquetin.

En el diseo de un motor, por

ejemplo, las exigencias del

conductor del camin, en cuanto a

consumo de combustible o

aceleracin, se convierten en

especificaciones del sistema: en

curvas de torsin y potencia, que, a

su vez, se descomponen en

especificaciones para los

subsistemas, tales como el sistema

de combustible. El grado de

profundidad de este conocimiento

determina lo que el usuario va a

experimentar cuando se sirva del

producto; es lo que hace que el

producto resulte diferenciado. Este

conocimiento los ingenieros de

Cummins lo llaman la receta de la

combustin es el que hace que los

motores de Cummins, de

prestaciones medias, sean los que

ms nos consumen, los ms fiables y

los ms eficaces desde el punto de

vista de los costes, del mercado de

motores de este tipo, a pesar de que

la competencia pueda utilizar

Const ruccin de la ar quit ect ur a de pro duct o

Consti tuir f ami l i as de componentes

Di vi di r todos l os subsi stemas en componentes y

agruparl os en fami l ias, en f unci n de l a

tecnol oga de proceso que tengan en comn.

Deci si n sobre f abri cacin ext erna o i nt erna del

subsi st ema

Cmo vamos a di ferenci ar el producto a l os

oj os del di ente?

Somos mejores o peores que los proveedores?

Tenemos los recursos para converti mos o

segui r si endo l os nmeros uno?

Subsi stemas est ratgi cos

Somos/tenemos que ser especi alment e buenos

en el di seo y producci n de est os subsi stemas.

Estratgi cos

Nuestro obj eti vo ser al canzar el

l i derazgo, si empre que sea posi bl e, o

asoci arnos con un proveedor, cuando

result e necesari o.

Para cada f amil i a:

Qu capaci dades se requi eren en

cuanto a di seo y procesos?

Cmo son nuest ras capaci dades

i nternas, en comparacin con l as

de los mej ores proveedores?

Qu nos costara ponemos al ni vel

de los mej ores proveedores y

cunto t iempo tardaramos?

Subsi stemas no estratgi cos

Subcontratar.

Asoci arse tcni ca y

comerci al mente con un proveedor.

Desarrol l ar l os mecani smos

adecuados para preservar el

conoci mi ento arquit ect ni co

necesario para determi nar l as

especi fi caci ones en cuant o a

prest aci ones.

Est

j usti fi cada

l a i nversin?

Tenemos el

ti empo y l os

recursos?

Es sta una

fami l i a

est ratgi ca?

Indi f erenci ados (Commodi t y)

No queremos estar en este negoci o a largo pl azo.

Asi pues, no l levaremos a cabo ni nguna ot ra

i nversi n de envergadura. Mantendremos l os

compromi sos adquiri dos con nuest ros

empl eados, pero, poco a poco, i remos

resi gnando a los mej ores, a ot ros component es

cl ave. Recogeremos l os frut os de l as i nversiones

de capi t al ocul t as y. poco a poco, i remos

abandonando est e area de negoci o.

Para cada

fami l i a tenernos

maqui nari a y

recursos f isi cos

capaces?

Roj o

Subcontratar urgent ement e

Amari l l o

l os resut tados poco s sat isf actorios se deben a una mal a

gesti n y fal ta de compromi so por part e de l os empl eados.

Dar un plazo de ent re 12 y 18 meses para ser otra vez

competi t i vos o subcontratar y resignar los recursos f si cos.

No ti ene remedi o

Subcontratar

Verde

Ir aprovechndol o

poco a poco

Proceso estratgi co de decisin

No

Si

Si

Si

No

No

Si

No

Cl ave

Cent rarse en el l o e

i nvert i r para segui r

si endo nmeros uno

Son

competi t i vos

nuestros costes,

cal i dad y ri tmo

de mejoras?

componentes idnticos en el caso de

los sistemas de combustibles o los

pistones. De la misma manera, el

entendimiento de J ohn Deere sobre

las exigencias de los clientes a la

hora de comprar un tractor de oruga,

y su capacidad de traducir esto a

especificadores, en cuanto a

prestaciones, ser distinta de la de

Caterpillar y Komatsu. Esto se

pondr de relieve en numerosas

diferencias algunas sutiles otras no

tanto en el diseo de la cabina, el

"feeling" de los mandos y la

facilidad de conduccin del

vehculo.

As pues, cuando existen

proveedores cualificados para

determinado subsistema, lo

importante no es ser capaz de

disear y fabricar el subsistema en la

propia empresa, sino tener la

habilidad de especificar y controlar

las prestaciones de dicho

subsistema. Evidentemente, si no se

hace bien, la subcontratacin de

subsistemas puede conducir a la

destruccin del conocimiento

arquitectnico, en un periodo muy

corto de tiempo: el de una

generacin de producto. Una vez

perdido, el conocimiento

arquitectnico siempre ha sido

difcil de recuperar, pero, hoy,

resulta ya imposible.

J ohn Deere constituye un buen

ejemplo de lo que supone desarrollar

y mantener este conocimiento

arquitectnico. Cuando decidieron

subcontratar la fabricacin de una

transmisin hidrosttica,

constituyeron, al mismo tiempo, un

equipo de ingenieros para que

trabajasen en estrecha colaboracin

con los del equipo de J alo, Deere

continu analizando los diseos,

supervisando las prestaciones de la

transmisin, aprobando las

capacidades del proveedor en el

proceso de fabricacin y aplicando

la tecnologa de prueba de

componentes. El proveedor a su vez,

envi a sus propios ingenieros a

trabajar en las instalaciones de J ohn

Deere para facilitar una

comunicacin ms estrecha y el

intercambio de ideas.

LAS FAMILIAS DE

COMPONENTES

La clasificacin de subsistemas en

estratgicos y no estratgicos es slo

el principio del rbol de decisiones

que finalmente, se convertir en el

Diseo de pistones: familia clave o familia que no tiene remedio

La decisin de subcontratar a un proveedor encino la fabricacin de un componente estratgico es una de las ms

difciles para cualquier empresa. Sin embargo, esta predisposicin a perder una batalla para ganar la quena es lo que

distingue a los lderes del sector de las empresas del montn. A mediados de los 80, la direccin de Cummins se vio

obligada a enfrentarse a este tipo de decisin. La legislacin sobre emisin de gases contaminantes les exiga el

desarrollo de un diseo de pistones mucho ms avanzado, con lo que se enfrentaban a la necesidad de realizar

grandes inversiones para mejorar la capacidad de diseo y produccin. El retorno de la inversin no estaba claro,

dado que tenan la posibilidad de comprar los pistones a distintos proveedores. Por otro lado, los pistones constituyen

la pieza clave del motor: as pues, exista un lgico rechazo hacia la idea de dejar en manos de un proveedor el control

de este componente.

El debate, muy influido por los sentimientos personales de la gente, se prolong durante ms de tres aos Deban

intentar, por todos los medios, revenir en desarrollar la capacidad de diseo y produccin de pistones o, por el

contrario, llegar a un acuerdo con el mejor proveedor del mundo de tecnologa de dicho componente? Para poner

fin al debate, la alta direccin de la empresa constituy un equipo (armado por representantes da las reas de

ingeniera. produccin y compras, para desarrollar e implantar la estrategia adecuada en relacin con los pistones.

Los ingenieros, en primer lugar Identificaron las tecnologas y capacidades clave necesarias para disear, especificar

prestaciones y fabricar el componente. El equipo visit a los cuatro mejores proveedores y valoro las capacidades

internas de Cummins, comparndolas con las de dichos proveedores. (El cuadro titulado: "Cummins descubre que los

pistones no son el componente clave" resume las observaciones del equipo, a este respecto).

El equipo constat que las capacidades internas de la empresa en cuanta a diseo y produccin estaban por debajo

de las de dos de los proveedores, cuya tecnologa estaba considerada como la mejor del mundo. Adems, estas dos

empresas eran tremendamente innovadoras. Su tamao les permita invertir por encima de 20 veces ms que

Cummins en I+D de producto y procesos. Ambos proveedores disponan de sus propias divisiones de mquinas

herramienta y fundiciones para desarrollar mquinas y procesos metalrgicos altamente especializados. Los

volmenes acumularnos, muy superiores a los de Cummins, les permitan recorrer la curva de la experiencia mucho

ms tecleo.

As pues, no slo era muy inferior la capacidad de diseo y fabricacin de Cummins, en comparacin con los

proveedores, sino que tambin lo era su ritmo de aprendizaje. Por todo ello, no pareca probable que la empresa

tuviera posibilidades de ponerse a la altura de los proveedores, sin realizar grandes inversiones que no resultaban

fciles de justificar. La labor del equipo de investigacin, que asara todos los datos objetivos necesarios, confirm

que la decisin adecuada era que Cummins subcontratase la fabricacin de pistones idnticos, en el caso de los

sistemas de combustible o los pistones.

mapa de todo el proceso estratgico

de decisiones sobre fabricacin

interna o externa. (Vase el cuadro:

"El proceso estratgico de

decisiones en cuanto a fabricacin

interna o externa. Los principales

subsistemas no estratgicos,

constituido bsicamente por los

productos en cuya fabricacin se

utiliza una tecnologa a madura y

para los que existen varios

proveedores cualificados pueden

subcontratarse. Lo mismo cabe decir

de los subsistemas en los que la

competitividad se ha perdido de

forma irreversible, por lo que ser

necesario asociarse con un

proveedor.

Decisin tomada por Cummins Engine

A lo largo del estudio, el equipo descubri, igualmente, una serie de puntos dbiles de la empresa en el

conocimiento arquitectnico: es decir, la capacidad de desarrollar las especificaciones adecuadas, para cumplir

con las exigencias en cuanto a prestaciones del motor. As pues, Cummins constituy el denominado 'Equipo de

cilindro mecnico, cuya misin era la de ponerse al da en este tema y llevar a cabo la coordinacin tcnica con

los proveedores. Es decir, aunque a decisin correcta era la de abandonar el negocio de pistones, era necesario

mantener una estrecha integracin con los proveedores, para lo cual, Cummins mantendra las siguientes

capacidades:

Anlisis de diseo y revisin

Capacidad de automatizacin de Prototipos, paca reducir el periodo de desarrollo del producto

Tecnologa de prueba de pistones

Capacidad para evaluar las prestaciones del subsistema de cilindro mecnico

Capacidad para validar y certificar el proceso de fabricacin.

Mediante este anlisis objetivo y basado en hechos comprobados, la direccin de Cummins llego a la conclusin

de que los pistones ya no eran un componente clave. Una vez buscados los proveedores ms eficaces desde el

punto de visa de los costes, el nivel mundial, Cummins podra pasar a concentrar su energa y recursos en alcanzar

el liderazgo en otras reas; electrnica, cermica y combustibles alternativos; todas ellas con una tecnologa

nueva, todas en proceso de desarrollo, y de las que va a depender el ser o no competitivos en el futuro.

En cuanto al resto, los directivos de

la empresa tienen que dar un salto y

pasar a considerar las tecnologas de

proceso, en lugar de las tecnologas

de producto. Para ser ms preciso,

tienen que analizar en detalle los

componentes y agruparlos por

familias, delimitadas por las

tecnologas de proceso necesarias

para su fabricacin; as por ejemplo:

colada de aluminio en forma de casi

red o maquinado de hierro fundido.

A continuacin, hay que decidir en

funcin de la eficacia de costes si

es conveniente, o no, seguir

invirtiendo en capacidad para

fabricar cada una de las familias.

Antes se deca: El componente

3095356 supone poco volumen,

para que nos vamos a preocupar, se

lo pasamos a un proveedor; ahora

se dice algo as: Vamos a agrupar

todos los componentes de aluminio,

en forma de prisma, que entran en un

cubo de 30 cm. y que tengan una

tolerancia superior a 0,012 cm, en

una nica familia y vamos a decidir

si la familia se hace aqu o se

subcontrata a un proveedor.

Una vez ms, hay que hacer a

distincin entre componentes

estratgicos y no estratgicos; slo

que esta vez la pregunta clave no es

qu prestaciones quieren los

clientes? sino ms bien cuntos

proveedores importantes hay en el

mercado? Las familias de

componentes estratgicas son

aquellas para las que hay pocos

proveedores, y, por lo tanto, el

sobreprecio ser elevado. Por el

contrario, para las familias de

componentes indiferenciados

existen numerosos proveedores y los

mrgenes se reducen

continuamente.

Veamos primero las familias

estratgicas. La idea fundamental

aqu es intentar conseguir el

liderazgo, siempre que sea posible y

asociarse con algn proveedor,

cuando resulte necesario.

Denominamos componentes clave

a aquellas familias de componentes

estratgicos para los cuales la

empresa posee buenas capacidades

de diseo y fabricacin. La empresa

tiene una clara capacidad para

disear y fabricar este tipo de

componentes; as pues, la mayor

parte de las inversiones y los

recursos humanos ms cualificados

deben asignarse a la fabricacin de

los mismos.

Por el contrario, existen otras

familias de componentes

estratgicos, para los cuales la

capacidad de diseo y produccin de

la empresa se han ido deteriorando

y, hoy por hoy, sta ha dejado de ser

competitiva. Por lo tanto, en lugar de

invertir grandes cantidades de

dinero y tiempo en ponerse al mismo

nivel que el mejor proveedor, la

mejor poltica es dejar de producir

esa familia y liberar los recursos a

ella asignados para dedicarlos a la

produccin de familias clave. Yo

denomino a esta categora de

componentes: los que no tienen

remedio, as que, para qu

lamentarse. (La separata titulada:

Diseo de pistones: familia clave o

familia que no tiene remedio.

Decisin tomada por Cummins

Engine es un ejemplo de cmo se

adoptan este tipo de decisiones

tremendamente difciles).

En cuanto a las familias de

componentes indiferenciados, la

mejor manera de tratarlos es la

utilizada por los directivos de una de

las empresas de mi estudio. Los

directivos de Fairfield (nombre

ficticio) dividieron todos los

componentes utilizados por la

empresa en familias, en funcin de

las caractersticas comunes de los

procesos, materiales necesarios,

volmenes de produccin, tamao

del envolvente, etc. A continuacin,

clasificaron las familias de

productos en funcin de las

capacidades de produccin de la

empresa: capital requerido para ser

nmero uno, ingenieros necesarios

Cuando J ohn Deere

decidi subcontratar la

fabricacin de una

transmisin hidrosttica,

envi un equipo de

ingenieros a trabajar con

el proveedor

para que el proceso fuera viable,

tiempo que habra que invertir para

mantener el liderazgo, tipo de

rendimiento de la inversin y

porcentaje del trabajo actual que

supone el proceso. (Vase cl cuadro:

Definicin de las capacidades de

produccin propias hecha por

Fairfield).

Sobre la base de este anlisis, las

familias se dividan en tres colores:

rojo, amarillo y verde.

Verde. La empresa es competitiva

en la fabricacin de esa familia de

componentes. La ventaja en cuanto

a costes, en relacin con los

proveedores es de un 13% o

superior. Los procesos de

fabricacin son los adecuados y el

ritmo de mejoras, rpido.

Rojo. La empresa no es

competitiva en la fabricacin de esa

familia de componentes. Si se

subcontrata, se pueden alcanzar

costes inferiores en un 15% o ms.

El ponerse al nivel de los

proveedores exigira considerables

inversiones y recursos de ingeniera

de fabricacin.

Amarillo. La empresa es

relativamente competitiva en la

fabricacin de esa familia de

componentes. Es decir, supone

aproximadamente un 15% ms, en

cuanto a costes, que si se subcontrata

a un proveedor. Los recursos fsicos

y la maquinaria son razonablemente

adecuados. Se requiere una gran

mejora de la productividad de la

mano de obra, pero puede

conseguirse mediante programas de

formacin, mejoras de los procesos

y participacin de los empleados,

ms que con inversiones de capital.

En el caso de los componentes

verdes y rojos, la decisin est clara;

los verdes continuarn siendo

producidos por la empresa, por lo

menos, de momento; aunque podra

argumentarse que Fairfield debe

dejar de fabricarlos, a largo plazo,

para poder concentrar toda la

inversin en los componentes clave.

En cuanto a los rojos, hay que

subcontratarlos lo antes posible. Y

los amarillos? Aqu la cosa se pone

interesante. La fbrica de Fairfield

haba producido 2.500 componentes

distintos, en 1989. Haba ido

creciendo, mediante la adicin

incremental de nuevos productos,

aumentando el nmero de mquinas

y los metros cuadrados de taller y,

con los aos, el personal haba

solucionado el problema de la

complejidad resultante de la

ampliacin, a base de organizarse en

lneas de produccin de tamao

pequeo y centradas en determinado

aspecto.

Las relaciones laborales en la fbrica

eran distendidas, pero no se haba

llevado a cabo ningn tipo de

esfuerzo para que los empleados

participasen en la mejora de los

procesos de produccin. Los

trabajadores menos cualificados

tampoco tenan un especial inters

por mejorar. Dado que los salarios

eran buenos, la mayora de los

empleados aceptaban las posibles

regulaciones temporales de empleo

en las pocas de ralentizacin de la

produccin para, posteriormente,

volver a ser contratados una vez

recuperada la economa.

As pues, era el tipo de fbrica en La

que los directivos de compras tenan

tendencia a subcontratar: una planta

antigua en la que

la productividad

estaba estancada

y donde todos

los programas

de mejora de la

calidad y

"entregas justo a

tiempo" haban

sido rechazados,

etc. En este

contexto, el director de fbrica de

Fairfield encarg a un equipo la

tarea de determinar el grado de

competitividad de cada una de las

lneas de produccin, en

comparacin con los proveedores.

El equipo constituido por un

ingeniero de produccin, un

supervisor de lnea de produccin

(de la vieja guardia), un analista de

costes y el jefe de compras

dependa de un comit de

reorganizacin, del que formaban

parte el director de fbrica y los

directores de compras e ingeniera

de produccin. Los resultados del

anlisis llevado a cabo por el equipo

fueron los siguientes: el 30% de las

lneas de produccin no eran

competitivas, el 40% de las mismas,

slo relativamente competitivas y,

nicamente el 30% restante eran

verdaderamente competitivas;

aunque incluso estas ltimas

requeran algunas mejoras que no se

haban acometido todava, porque

los recursos se estaban

desperdiciando en las lneas menos

productivas.

La direccin de la empresa era

consciente de que la decisin de

subcontratar todos los componentes

clasificados como rojos producira

un ambiente de crisis que permitira

conseguir grandes avances en la

fabricacin de los clasificados como

amarillos. El compromiso firme de

dejar de fabricar los componentes

indiferenciados que pueden hacer

mejor los proveedores captara la

atencin de los trabajadores. As que

la direccin les dio un plazo de un

ao, para ponerse a la altura de los

mejores proveedores, en cuanto a

calidad y coste, en

la produccin de

componentes

amarillos. Si no lo

conseguan, se

tomara la

decisin de

subcontratar

dichos

componentes. Las

prdidas de

puestos de trabajo, en ese caso,

afectaran a todo tipo de empleados,

cualificados y no cualificados.

Los capataces de las lneas de

produccin, los ingenieros y los

operadores de mquinas unidos por

primera vez, por un destino comn

estudiaron los parmetros de los

mejores proveedores del mercado y

comenzaron a desarrollar una visin

sobre cmo organizarse y gestionar

la produccin para que resultase

competitiva. Poco a poco, los

trabajadores menos cualificados

empezaron a participar tambin en el

proyecto. Comenzaron a

implantarse cambios en la forma y

mtodos de trabajo, en los procesos,

diseo de los talleres y programas de

La predisposicin a

perder una batalla para

ganar la guerra es lo que

distingue a los lderes del

sector

La direccin de la empresa

era consciente de que la

decisin de subcontratar

todos los componentes

clasificados como rojos

producira un ambiente de

crisis

formacin, de manera enrgica. La

tarea clave era conseguir que no se

subcontratase la produccin de los

componentes amarillos.

En 18 meses, todas las familias

menos dos haban pasado de

amarillas a verdes. Algunas de las de

componentes rojos, incluidas

muchas de las de poco volumen, se

subcontrataron a una filial cercana,

en lugar de a proveedores externos,

dado que la filial habla adquirido

gran eficacia en la produccin de

componentes de escaso volumen

con mquinas CNC, de lo ms

avanzado del mercado. Fairfield,

mientras tanto, haba adquirido gran

experiencia en la maquinizacin de

engranajes y tambin se encontraba,

entonces, con exceso de capacidad.

As pues, consolidaron la

produccin de todo tipo de

engranajes en estas instalaciones,

que constituyeron en el centro de

excelencia de engranajes.

Al mismo tiempo, los directivos de

compras cambiaron la forma de retar

con los proveedores, para poder

organizarse ante el mayor nmero de

componentes provenientes del

exterior. Introdujeron un riguroso

sistema de clasificacin de

proveedores y empezaron a dar

contratos a los ms capaces y los que

ms colaboraban, no a aquellos que

simplemente ofrecan los mejores

precios. Como resultado de todo

ello, la base de proveedores se

redujo en un 50%. Asimismo,

conseguan descuentos por

volumen, al subcontratar familias

enteras de componentes. El hecho de

tener que tomar este tipo de

decisiones, en cuanto a fabricacin

interna o subcontratacin, les ayud,

asimismo a salir de las limitaciones

impuestas por el sistema de costes

tradicional. Es posible que el

mtodo utilizado por Fairfield no

sea transferible a otras empresas,

pero los principios del mismo, desde

luego, s. La idea fundamental no es

utilizar la amenaza de la

subcontratacin para que los

empleados se vuelvan sumisos, sino

para desarrollar un conocimiento

claro y compartido por todos, de las

capacidades internas de la empresa;

un entendimiento generalizado de

cules son los componentes vitales

para la misma y de la urgente

necesidad de mejorar. Posible

mente, haya directivos que no

consideren oportuno poner a sus

organizaciones en pie de guerra,

como se hizo en Fairfield. Pero, aun

en ese caso pueden tomar las

decisiones en cuanto a fabricacin

propia o subcontratacin, de forma

ms oportunista. Cada vez que hay

que introducir un nuevo producto o

realizar determina da inversin, por

ejemplo, pueden tomar la decisin

de manera que la organizacin se

vaya acercando al grado adecuado

de integracin vertical.

Adems, el tipo de anlisis que

acabo de describir tiene que ser un

proceso continuo, ms que algo que

se realiza una sola vez. Las fuerzas

internas de cualquier empresa

grande y compleja, con el paso del

tiempo, tienden a distorsionar el

proceso de asignacin de recursos.

Las decisiones sobre fabricacin

internasubcontratacin son unas de

las ms importantes, frente a la

nueva competencia. No hay ninguna

empre en que pueda ser buena en la

fabricacin de una parte, si no sabe

de qu va el todo.

Fabricar o subcontratar?

1992 President and Fellows for

Harvard College. Este artculo ha

sido publicado antenriormente en

Harwad Bussiness Review con el

ttulo Strategie sourcing to make or

not to make. Referencia: 92510

En 18 meses, todas las

familias, menos dos, haban

pasado de amarillas a verdes

El autor expresa su

agradecimiento a los Profesores

Steven Wheehright Bruce Chew,

Gary Pisano y Wick Skinner, de la

Harvard Business School, as

como a Bernard Avishai, de la

empresa Monitor Company a los

directivos que contribuyeron con

su tiempo y conocimientos al

estudio sobre el que est basado

este artculo.

Você também pode gostar

- Resumen de Simplicity Wins de Günter Rommel, Jürgen Kluge y Rolf-Dieter KempisNo EverandResumen de Simplicity Wins de Günter Rommel, Jürgen Kluge y Rolf-Dieter KempisAinda não há avaliações

- Fabricar o SubcontratarDocumento7 páginasFabricar o SubcontratarYeison Camilo Zapata DavidAinda não há avaliações

- Tendencias actuales de administración: JIT, outsourcing, TQM y benchmarkingDocumento17 páginasTendencias actuales de administración: JIT, outsourcing, TQM y benchmarkingNAILEN YISEL OCAMPO L�PEZAinda não há avaliações

- Fabricar o SubcontratarDocumento3 páginasFabricar o SubcontratarSamir Alejandro Machado100% (1)

- Modelo Articulo de Opinion Lean MantenimientoDocumento3 páginasModelo Articulo de Opinion Lean MantenimientoTECELENAV SAAinda não há avaliações

- Manufactura ágil, la solución flexibleDocumento5 páginasManufactura ágil, la solución flexibleZabdiel GarciaAinda não há avaliações

- Valeska Feliz Matos 100292911Documento6 páginasValeska Feliz Matos 100292911Valeska FelizAinda não há avaliações

- Manufacturing-Missing Link in Corporate Strategy by Skinner (Traducido)Documento14 páginasManufacturing-Missing Link in Corporate Strategy by Skinner (Traducido)Orelly CisnerosAinda não há avaliações

- Apunts 2n Parcial Estrategia PDFDocumento49 páginasApunts 2n Parcial Estrategia PDFSofia Estrada GarciaAinda não há avaliações

- La Conveniencia de ComprarDocumento4 páginasLa Conveniencia de CompraremanuelAinda não há avaliações

- Unidad 5 Tema 5.3 Producción Ajustada y La GestiónDocumento18 páginasUnidad 5 Tema 5.3 Producción Ajustada y La GestiónArantxa GarfellaEsparzaAinda não há avaliações

- La Miopia de Las ManufacturerasDocumento14 páginasLa Miopia de Las ManufacturerasSerilita Vazquez VazquezAinda não há avaliações

- Rhaciendo Funcionar La Personalizacion MasivaDocumento13 páginasRhaciendo Funcionar La Personalizacion MasivaPedro José ZapataAinda não há avaliações

- La Fábrica Convencional Intenta Hacer Demasiadas Tareas de Producción en Conflicto Dentro de Un Conjunto Incoherente de Políticas de FabricaciónDocumento13 páginasLa Fábrica Convencional Intenta Hacer Demasiadas Tareas de Producción en Conflicto Dentro de Un Conjunto Incoherente de Políticas de FabricaciónLuis Angel Diaz MoralesAinda não há avaliações

- Semana 8Documento17 páginasSemana 8Oscar CalaguaAinda não há avaliações

- Tarea 7 - N I 2Documento8 páginasTarea 7 - N I 2MynorAinda não há avaliações

- Benchmarking PopinDocumento29 páginasBenchmarking PopinBenjamin Reyes0% (1)

- Contrato de ManufacturaDocumento15 páginasContrato de ManufacturaEvelyn Figueroa100% (1)

- Custom Molds IncDocumento4 páginasCustom Molds IncJesus Garcia ReveloAinda não há avaliações

- Linea de ProduccionDocumento37 páginasLinea de ProduccionKenia Lizbeth Gallegos MartinezAinda não há avaliações

- The Power of Product IntegrityDocumento28 páginasThe Power of Product IntegrityJorge SanchezAinda não há avaliações

- Libro 2: Ingenieria Concurrente 19/04/2020 Rafael Martinez Dominguez 3378847Documento5 páginasLibro 2: Ingenieria Concurrente 19/04/2020 Rafael Martinez Dominguez 3378847Rafa MartinezAinda não há avaliações

- Material Unidad IiiDocumento7 páginasMaterial Unidad IiiXavier PolancoAinda não há avaliações

- Flexibilidad y Reducción de CostosDocumento2 páginasFlexibilidad y Reducción de CostosMarco TesenAinda não há avaliações

- Capitulo 3. Producción Diseño de Bienes y ServiciosDocumento62 páginasCapitulo 3. Producción Diseño de Bienes y Serviciosandyedu09.as.as.as100% (1)

- Tarea 3 Proceso de Diseño y Desarrollo de ProdDocumento7 páginasTarea 3 Proceso de Diseño y Desarrollo de Prodcarlosp2810Ainda não há avaliações

- Guia de Soluciones FDMDocumento11 páginasGuia de Soluciones FDMHECTOR IBARRAAinda não há avaliações

- JMTE - Antecedentes Historicos.Documento10 páginasJMTE - Antecedentes Historicos.Jose Manuel Treviño EspinoAinda não há avaliações

- Informe Estudio de Caso Neumaticos y RinesDocumento3 páginasInforme Estudio de Caso Neumaticos y RinesKlauss KrussAinda não há avaliações

- TEMA 1 - Diseño de ProductoDocumento7 páginasTEMA 1 - Diseño de ProductoDanielAinda não há avaliações

- Proyecto Final de Calidad TotalDocumento23 páginasProyecto Final de Calidad Totalemop1350% (2)

- Desarrollo de Nuevos ProductosDocumento26 páginasDesarrollo de Nuevos ProductosCarlos Arturo Martinez RamirezAinda não há avaliações

- Acelere Las GananciasDocumento35 páginasAcelere Las GananciasAlanCisnerosFAinda não há avaliações

- Sesión 02 Laboratorio de Dirección Estratégica de OperacionesDocumento5 páginasSesión 02 Laboratorio de Dirección Estratégica de OperacionesLuis Alberto Portilla VasquezAinda não há avaliações

- Planeacion y Desarrollo Del Producto PDFDocumento38 páginasPlaneacion y Desarrollo Del Producto PDFWAMBITA1909Ainda não há avaliações

- Analisis de Caso Fabrica de NeumaticosDocumento3 páginasAnalisis de Caso Fabrica de NeumaticosMaria Salome Diaz CantilloAinda não há avaliações

- Resumen Chase AquilanoDocumento65 páginasResumen Chase Aquilanoedgarpoe7100% (2)

- Manufactura de Clase Mundial 11Documento12 páginasManufactura de Clase Mundial 11BYRON ROMERO ALONZOAinda não há avaliações

- Confiabilidad OperacionalDocumento5 páginasConfiabilidad OperacionalCarmen ViraAinda não há avaliações

- OutsourcingDocumento17 páginasOutsourcingMauricio Elizarraraz SalazarAinda não há avaliações

- 4 Estrat de Operaciones y ProductividadDocumento5 páginas4 Estrat de Operaciones y ProductividadPichy RzAinda não há avaliações

- Proyecto Final - Parte 1 - Resumen de Artículos J Estudiante Luis A. Casanova NinaDocumento8 páginasProyecto Final - Parte 1 - Resumen de Artículos J Estudiante Luis A. Casanova NinaLuis Alfredo Casanova NinaAinda não há avaliações

- Manufactura Delgada y Seis Sigma) en Empresas MexicanasDocumento19 páginasManufactura Delgada y Seis Sigma) en Empresas MexicanasAndresMartinez28Ainda não há avaliações

- Diseño Del Proceso de ProduccionDocumento2 páginasDiseño Del Proceso de ProduccionKey MendozaAinda não há avaliações

- Haciendo Funcionar La Personalizacion MasivaDocumento13 páginasHaciendo Funcionar La Personalizacion Masivabetilee2413100% (1)

- Factores clave en diseño de procesosDocumento4 páginasFactores clave en diseño de procesosjeferson casoluaAinda não há avaliações

- Tarea 5 Admon EstrategicaDocumento5 páginasTarea 5 Admon EstrategicaMarissa Hernández MAinda não há avaliações

- Ventaja competitiva-Claves para lograr costos bajos y diferenciar productosDocumento4 páginasVentaja competitiva-Claves para lograr costos bajos y diferenciar productosPaz SepulvedaAinda não há avaliações

- Creación de Ventaja Competitiva Mediante Una Estrategia FuncionalDocumento46 páginasCreación de Ventaja Competitiva Mediante Una Estrategia FuncionalGrad Industrial Nuevas Opciones60% (5)

- Justificacion de La Compra de MaquinariaDocumento7 páginasJustificacion de La Compra de MaquinariaDavid LlanosAinda não há avaliações

- JMTE - Ejemplo Manufactura Clase MundialDocumento14 páginasJMTE - Ejemplo Manufactura Clase MundialJose Manuel Treviño EspinoAinda não há avaliações

- ComakershipDocumento15 páginasComakershipBoris EngelmanAinda não há avaliações

- Silos Mckinsey y Libro Todos Somos UnoDocumento8 páginasSilos Mckinsey y Libro Todos Somos UnoLuis Antonio CastroAinda não há avaliações

- Procesos Alternos de Reorganizacion AdministrativaDocumento34 páginasProcesos Alternos de Reorganizacion AdministrativaAnonymous Uw0zhkM75% (28)

- Proyecto Calidad 2 ProcesoDocumento14 páginasProyecto Calidad 2 ProcesoMarianito GonzalezAinda não há avaliações

- Presentacion de Proyecto LeanDocumento15 páginasPresentacion de Proyecto LeanCarlos Chavez FriasAinda não há avaliações

- Estrategias - Funcionales 2Documento48 páginasEstrategias - Funcionales 2Héctor SotoAinda não há avaliações

- INTRODUCCIÓNDocumento11 páginasINTRODUCCIÓNKismeth Morales LeonAinda não há avaliações

- ACC enfrenta amenaza de DJCDocumento3 páginasACC enfrenta amenaza de DJCWilmer Ventura100% (1)

- Unidad 3 - Seleccion y Renovacion de EquiposDocumento19 páginasUnidad 3 - Seleccion y Renovacion de Equiposk92hv79d5pAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- 2022 - 11 - Semana 46Documento1 página2022 - 11 - Semana 46Remigio Clemente Guevara BaculimaAinda não há avaliações

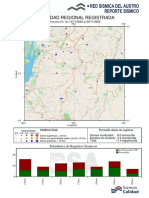

- Sismicidad Regional Registrada: Del 12 de Octubre de 2022Documento1 páginaSismicidad Regional Registrada: Del 12 de Octubre de 2022Remigio Clemente Guevara BaculimaAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- Microprocesadores 1 (2013-2014)Documento6 páginasMicroprocesadores 1 (2013-2014)Remigio Clemente Guevara BaculimaAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- 2022 - 11 - Semana 46Documento1 página2022 - 11 - Semana 46Remigio Clemente Guevara BaculimaAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- SeñalesDocumento1 páginaSeñalesRemigio Clemente Guevara BaculimaAinda não há avaliações

- DesgasteDocumento11 páginasDesgasteMiluska Villarreal HernandezAinda não há avaliações

- Extensometros GBDocumento4 páginasExtensometros GBRemigio Clemente Guevara BaculimaAinda não há avaliações

- 1) IntroducciónDocumento40 páginas1) IntroducciónRemigio Clemente Guevara BaculimaAinda não há avaliações

- Tutorial Gerber ToolDocumento8 páginasTutorial Gerber ToolRemigio Clemente Guevara BaculimaAinda não há avaliações

- Instrumentacion Electronica - Formulas para Transductores Y Errores en La MedidaDocumento24 páginasInstrumentacion Electronica - Formulas para Transductores Y Errores en La MedidaRemigio Clemente Guevara BaculimaAinda não há avaliações

- SismoDocumento6 páginasSismoAnthonny MeyerAinda não há avaliações

- SismoDocumento36 páginasSismoAlejandro Quezada SolísAinda não há avaliações

- El Arte de La GuerraDocumento40 páginasEl Arte de La GuerraSegundo Gerardo Ulloa BocanegraAinda não há avaliações

- SismoDocumento36 páginasSismoAlejandro Quezada SolísAinda não há avaliações

- Manual para Usar SImulador ProteusDocumento16 páginasManual para Usar SImulador Proteuslab_digitales100% (2)

- Teoria de Control - Libro GuíaDocumento378 páginasTeoria de Control - Libro GuíaRemigio Clemente Guevara BaculimaAinda não há avaliações

- Gil Nobajas - INGENIERÍA DE CONTROLDocumento147 páginasGil Nobajas - INGENIERÍA DE CONTROLRemigio Clemente Guevara Baculima0% (1)

- T10890CAP1Documento58 páginasT10890CAP1Remigio Clemente Guevara BaculimaAinda não há avaliações

- Teoria de Control - Libro GuíaDocumento378 páginasTeoria de Control - Libro GuíaRemigio Clemente Guevara BaculimaAinda não há avaliações

- Certif. Inform-Sder-Clei 5Documento11 páginasCertif. Inform-Sder-Clei 5MAGDA LORENA ARIAS ORTIZAinda não há avaliações

- Examen Unidad I 03112020Documento1 páginaExamen Unidad I 03112020Elias PaxiAinda não há avaliações

- Procedimiento Atencion Reparacion AveriasDocumento5 páginasProcedimiento Atencion Reparacion Averiasmeiling1306Ainda não há avaliações

- Informe de Ingenieria IndustrialDocumento7 páginasInforme de Ingenieria IndustrialElvisAinda não há avaliações

- Sublimado de tazasDocumento35 páginasSublimado de tazasJoel Rivera33% (3)

- 10VRA-FR-031-Sílabo Versión 2.0 - Emprendimiento y Marketing DigitalDocumento23 páginas10VRA-FR-031-Sílabo Versión 2.0 - Emprendimiento y Marketing DigitalClaudio Ibarra RiosAinda não há avaliações

- Impacto de Android en La IndustriaDocumento32 páginasImpacto de Android en La Industriajonnathan ferney pedrozaAinda não há avaliações

- Evaluación 3 Froilan MaraniDocumento3 páginasEvaluación 3 Froilan Maranilando_8Ainda não há avaliações

- 9-Actividad Partida DobleDocumento7 páginas9-Actividad Partida DobleJohana AnaconaAinda não há avaliações

- Diseño de circuitos secuenciales digitalesDocumento13 páginasDiseño de circuitos secuenciales digitaleselvis0% (1)

- Programacion Avanzada JavaDocumento31 páginasProgramacion Avanzada JavaJORGE JESUS BALANZA ESTRADAAinda não há avaliações

- Presentacion de Formacion Critica SID2BDocumento10 páginasPresentacion de Formacion Critica SID2BCarlos LizcanoAinda não há avaliações

- Reactivos Reingenieria GingerDocumento4 páginasReactivos Reingenieria GingerJonathan RobayoAinda não há avaliações

- Formilas Basicas - Cuadro de NotasDocumento8 páginasFormilas Basicas - Cuadro de NotasRuben PulidoAinda não há avaliações

- Planificación y programación de proyectos: FundamentosDocumento77 páginasPlanificación y programación de proyectos: FundamentosAlvaro CastroAinda não há avaliações

- IA-Aplicaciones principalesDocumento8 páginasIA-Aplicaciones principalesGabrielN.EspinozaHuamanAinda não há avaliações

- Características de los principales SMBD móviles: Sybase, SQL Server, SQLiteDocumento1 páginaCaracterísticas de los principales SMBD móviles: Sybase, SQL Server, SQLiteUriel PelcastreAinda não há avaliações

- My Sweet CandyDocumento1 páginaMy Sweet CandyWILMERAinda não há avaliações

- 1.3 Objetivos de La Organización.Documento56 páginas1.3 Objetivos de La Organización.contrakillerAinda não há avaliações

- Apple Iphone 4S - Caracteristicas y EspecificacionesDocumento10 páginasApple Iphone 4S - Caracteristicas y EspecificacionesAsher SelahAinda não há avaliações

- Taller de Trabajo en TerritorioDocumento36 páginasTaller de Trabajo en TerritorioMarisolSantosAinda não há avaliações

- ITLA módulo 2 directorios archivosDocumento2 páginasITLA módulo 2 directorios archivosStranbotica OgandoAinda não há avaliações

- Practica 3-CED-Is - Funcion Combinacional Con Puertas NANDDocumento6 páginasPractica 3-CED-Is - Funcion Combinacional Con Puertas NANDSofia Fernandez MorenoAinda não há avaliações

- Directorio Unicauca 2016Documento18 páginasDirectorio Unicauca 2016Andres Felipe Ramirez OrozcoAinda não há avaliações

- Actividad Eje 4 Criptografía Y Mecanismos de Seguridad - IS - 202260-6A - 064Documento14 páginasActividad Eje 4 Criptografía Y Mecanismos de Seguridad - IS - 202260-6A - 064Xime Camero CoralAinda não há avaliações

- PRACTICA 8 El Motor de Arranque Por CapacitorDocumento8 páginasPRACTICA 8 El Motor de Arranque Por Capacitorgerahunterz96Ainda não há avaliações

- Manual Del Propietario Manual Del Propietario - Lucky Lion 1Documento35 páginasManual Del Propietario Manual Del Propietario - Lucky Lion 1Martin S OioiAinda não há avaliações

- La Globalizacion en ColombiaDocumento12 páginasLa Globalizacion en ColombiamaritzaAinda não há avaliações

- Medición Del Trabajo Teoria BasicaDocumento20 páginasMedición Del Trabajo Teoria BasicaxAinda não há avaliações

- Outsourcing en ChileDocumento6 páginasOutsourcing en Chilevalentina javieraAinda não há avaliações