Escolar Documentos

Profissional Documentos

Cultura Documentos

Analisis de Fall de Punta de Eje de Un Camion Cisterna

Enviado por

segundosoporte0 notas0% acharam este documento útil (0 voto)

49 visualizações15 páginasFatigue Failure Analysis

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoFatigue Failure Analysis

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

49 visualizações15 páginasAnalisis de Fall de Punta de Eje de Un Camion Cisterna

Enviado por

segundosoporteFatigue Failure Analysis

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 15

0

ANALISIS DE LA FALLA DE LA PUNTA DE EJE DERECHA

DE UNA CISTERNA DE CARGA DE LA EMPRESA

TRANSPORTES VIRGILIO C.A.

Realizado por:

Ing. RACA ., PhD

Doctor en Metalurgia y Ciencia de los Materiales

Noviembre, 2012

1

INDICE

SUMARIO 2

PROCEDIMIENTO EXPERIMENTAL 3

RESULTADOS EXPERIMENTALES

Inspeccin visual y anlisis macrofractogrfico asistido con Microscopa Estereoscpica 4

Anlisis Microfactogrfico previo con Microscopa Optica-Replicado 6

Anlisis Microfractogrfico en Microscopa Electrnica de Barrido 7

Anlisis qumico puntual mediante Anlisis de Espectroscopa de Energa Dispersiva

Anlisis Metalogrficos con Microscopa Optica 10

Ensayos de Dureza 11

DISCUSIN DE RESULTADOS Y CONCLUSIONES 12

1

1) SUMARIO:

En el mes de Octubre de 2012 se recibi un eje cilndrico (punta de eje derecha)

perteneciente a una cisterna de carga de la empresa Transportes XXX C.A., dicho

eje experiment una falla repentina en servicio debido a un evento de fractura del

eje en su seccin transversal.

Por esta razn la empresa XXX C.A., solicit a la empresa YYYY S.A., la

ejecucin de un estudio de Anlisis de Fallas para determinar la causa de este

evento de falla; para ello remiti una de las mitades del componente fallado a las

oficinas de la empresa para realizar dicho estudio utilizando las facilidades del

laboratorio de Anlisis de Fallas de la Universidad.

Para realizar dicho estudio la pieza fue sometida a una serie de Anlisis y ensayos

de laboratorio, los cuales una vez concluidos permitieron determinar que el

componente fallado fractur por un Mecanismo de Fatiga de alto ciclaje que se

origin en esta pieza por la presencia de un defecto de fabricacin consistente en

pregrietas intergranulares provenientes de una etapa defectuosa del proceso de

fabricacin del componente, especficamente el tratamiento trmico de temple-

revenido; estas pregrietas actuaron como concentradores de esfuerzos

superficiales que facilitaron la nucleacin y crecimiento de grietas de Fatiga

Temprana en este eje; dicho accidente puede considerarse un evento fortuito

producido por defectos eventuales del proceso de fabricacin.

2

2) PROCEDIMIENTO EXPERIMENTAL:

Para la elaboracin de este Reporte Tcnico se siguieron las siguientes etapas

experimentales:

2.1) Inspeccin ocular y registro fotogrfico del componente fallado.

2.2) Anlisis Macromorfolgico asistido con Microscopa Estereoscpica de

mediana magnificacin.

2.3) Anlisis microfractogrfico en Microscopa Optica y rplicas de acetato-cromo-

paladio.

2.3) Anlisis microfractogrfico en Microscopa Electrnica de Barrido (M.E.B.)

2.4) Anlisis metalogrfico de una seccin transversal y longitudinal de la zona

primaria del eje fallado.

2.5) Ensayos de barrido de dureza en escala Brinell, por escleroscopa de

impacto.

3

3) RESULTADOS EXPERIMENTALES:

3.1) Inspeccin ocular y registro fotogrfico:

En las fotografas siguientes se presentan fotografas del componente

fallado.

SERIE FOTOGRFICA N 1:

Aspecto general del componente fallado, mostrando un claro patrn de Agrietamiento por FATIGA,

del tipo de flexin reversa con orgenes en extremos opuestos (sealados por las flechas rojas) y

culminacin o zona final de fractura instantnea en las zonas indicadas por las flechas amarillas.

Tpico patrn fractogrfico de agrietamiento por fatiga bajo

condiciones de flexin reversa, con orgenes indicados en la

zona o y zona final de despegue en el centro (F).

O

O

O

O

F F

F

F

O

4

3.2) Anlisis micromorfolgico en Microscopa Estereoscpica de mediana

magnificacin.

SERIE FOTOGRFICA N 2:

Aspecto de la superficie adyacente a la zona de inicio del origen de agrietamiento en las dos caras

de inicio de fractura. En las fotos superiores se aprecian dos grietas de trayectoria

zigzagueante, visible con el examen de Microscopa Estereoscpica; este aspecto es

caracterstico de agrietamientos intergranulares previos.

Estas discontinuidades presentes, actan como concentradores o elevadores de esfuerzos que

producen y facilitan la nucleacin de agrietamientos por el proceso de Fatiga temprana en

servicio bajo cargas dinmicas.

5

3.2) RESULTADOS DE LAS OBSERVACIONES MICROFRACTOGRFICAS

PREVIAS:

Con la finalidad de obtener informacin previa del mecanismo de fractura presente

en el eje fallado y orientar adecuadamente la secuencia experimental para el

estudio del problema de falla, se hicieron observaciones preliminares de

microfractografa de luz visible las cuales permiten obtener informacin preliminar

sobre el mecanismo de agrietamiento-fractura presente.

Estas observaciones fueron realizadas previa limpieza y remocin de xido de la

superficie de fractura del eje. La textura microfractogrfica para su observacin en

microscopa ptica fue obtenida mediante la tcnica de replicado en acetato de

celulosa; las rplicas obtenidas fueron procesadas por deposicin en vaco de

Platino-Paladio en un equipo de ion-sputtering.

Las fotografas subsiguientes y sus comentarios ilustran los resultados obteni

SERIE FOTOGRFICA N 3:

Las microfractografas mediante replicado y observacin en Microscopa Optica

convencional de los pernos de las dos zonas de origen de agrietamiento en el eje fallado.

Las observaciones muestran una clsica textura de agrietamiento intergranular que

descarta la rotura del eje por sobreesfuerzo (ya que en este caso estaran presentes las

microtexturas de clivaje o cuasiclivaje) y sealan como responsable al mecanismo de

agrietamiento previo de temple o maquinado.

6

3.3) RESULTADOS DE LAS OBSERVACIONES

MICROFRACTOGRFICAS EN MICROSCOPA ELECTRNICA DE

BARRIDO Y ANLISIS QUMICOS EDS-EDX:

Para corroborar el mecanismo de agrietamiento-fractura presente en el eje y

determinar las causas del mismo, se sometieron a observacin fractogrfica de

Microscopa Electrnica de Barrido, uno de los pernos fallados de dimetro 5/8 y

el perno fallado de dimetro 3/4 .

SERIE FOTOGRFICA N 4:

Microfractografas en M.E.B. de las zonas primarias o de origen del agrietamiento del eje fallado. Tanto en

las zonas indicadas como (A) y (B) estn localizadas las zonas primarias de agrietamiento. Puede apreciarse

que la microtextura corresponde a un tpico agrietamiento intergranular en la zona primaria, corroborando la

existencia de un proceso de preagrietamiento que puede atribuirse a una de las etapas del proceso de

fabricacin (bien el tratamiento trmico de temple o el proceso de calentamiento localizado durante el

maquinado final del eje una vez fabricado.

B

B A

A

O

O

7

SERIE FOTOGRFICA N 5:

Las microfractografas en M.E.B. en la zona de inicio de agrietamiento tambin muestran grietas

secundarias paralelas (sealadas por las flechas), tpicas del agrietamiento por temple. El anlisis qumico

puntual por la tcnica EDS-EDX en M.E.B. muestra que la composicin qumica del perno fallado (con bajo

contenido de elementos aleantes Mn y Cr, pertenecen a un acero al carbono de baja aleacin.

8

SERIE FOTOGRFICA N 6:

Microfractografas en M.E.B de la zona de propagacin de la grieta (sealada por las flechas en la imagen

superior), mostrando la presencia de la textura microfractogrfica conocida como ESTRIACIONES DE FATIGA

de alto ciclaje, que tipifican este mecanismo de falla fractura. La presencia de estas microtexturas

corroboran las observaciones macrofractogrficas sobre la responsabilidad del mecanismo de Fatiga como

mecanismo posterior de agrietamiento progresivo que avanz hasta que finalmente el rea resistente se

hizo mnima y se produjo la fractura final durante el evento de falla.

A

B

B A

9

3.4) RESULTADO DE LAS OBSERVACIONES METALOGRFICAS:

Para estos ensayos se han utilizado secciones extraidas por corte de las zonas de

origen (A) y (B) del eje fallado.

SERIE FOTOGRFICA N 7:

Superior: mltiples grietas de trayectoria zigzagueante intergranular caractersticas del

agrietamiento por temple ubicadas en ambas superficies del eje fallado. Centro: abundantes

inclusiones (probablemente MnS). Inferior izquierda: Tpica Martensita gruesa producto de

temperaturas elevadas de austenizacin. Inferior derecha: Granos de austenita sin transformar

debido a zona decarburizada y crecimiento de grano por temperatura excesiva de austenizacin,

que sealan un tratamiento trmico de temple defectuoso.

10

SERIE FOTOGRFICA N 8:

Inferior: izquierda y centro, agrietamiento y microestructura adyacente con evidencias de alta proporcin de

granos de austenita retenida y transformacin incompleta caracterstica de zona decarburizada y de crecimiento de

grano austentico previo por temperatura excesiva de austenizacin.

Inferior derecha: microestructuras de transformacin incompleta: austenita retenida y bainita superior, producto

de temperatura excesiva de austenizacin.

11

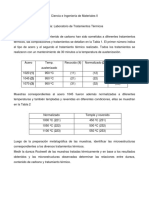

RESULTADO DE LAS MEDICIONES DE DUREZA:

Estos ensayos fueron realizados de manera comparativa mediante el mtodo

de escleroscopa de impacto; en la tabla siguiente se presenta el promedio de

5 mediciones realizadas en un barrido de ensayos de dureza alrededor de la

periferia del eje fallado.

Los resultados indican una dureza promedio acorde con el tratamiento trmico

de temple-revenido realizado a este eje. La dispersin presente en alguna

zonas es producto de los defectos del tratamiento trmico realizado.

Identificacin Dureza

Brinell

Zona 1 295 + 11

Zona 2 237+ 5

Zona 3 301 + 17

Zona 4 299 + 3

Zona 5 313 + 15

12

4) DISCUSIN DE RESULTADOS Y CONCLUSIONES:

1) Los resultados de los anlisis y ensayos realizados muestran que la falla del eje

analizado es una falla que aunque ocurri de manera instantnea haba estado

creciendo en un perodo de tiempo anterior al accidente por el mecanismo de

agrietamiento conocido como Fatiga.

2) Dicho proceso de crecimiento progresivo de agrietamiento por Fatiga, ha

ocurrido debido al hecho fortuito que dicho eje presentaba defectos de fabricacin

que produjeron un agrietamiento previo.

3) Los anlisis realizados demuestran que el agrietamiento previo fue ocasionado

por un proceso de tratamiento trmico de endurecimiento (temple y revenido),

incorrecto realizado por el fabricante, en el cual se produjo un agrietamiento

intergranular caracterstico de estos defectos de fabricacin. Dicho agrietamiento

previo (en toda la zona superficial en la periferia del eje) ha actuado como un

concentrador o elevador de esfuerzos que produjo un evento de Fatiga temprano

en dicho componente.

4) La presencia de grietas intergranulares en la superficie de fractura del eje, es

coherente con el mecanismo de agrietamiento de temple; en este caso particular

la presencia de detalles microestructurales como presencia excesiva de austenita

retenida, decarburizacin superficial y crecimiento de grano subsuperficial,

sugieren que el agrietamiento de temple ha ocurrido por temperaturas excesivas

durante la etapa de austenizacin o por uso de un sistema de calentamiento u

horno con calentamiento no uniforme que ha podido generar puntos calientes o

zonas de mayor temperatura durante la austenizacin, cualquiera de estas

condiciones podra generar crecimientos localizados de grano y fragilidad en el

grano austentico previo a la transformacin martenstica siendo esta una

condicin que favorece la aparicin de grietas de temple

4) Los resultados de los ensayos de dureza estn acordes con el proceso

posterior de tratamiento trmico (temple revenido) al que fue sometido el eje en su

13

proceso de fabricacin. La dispersin de los valores de dureza sugiere un

tratamiento trmico defectuoso de este eje.

5) No pudieron detectarse otros defectos microestructurales en el componente ni

evidencia de usos inadecuados (sobre esfuerzos operacionales) en el eje

estudiado.

6) Se considera que dicho evento de preagrietamiento del eje es un evento fortuito

y que probablemente no est presente en otras unidades de transporte similares a

las que perteneca dicho eje. A partir de estas evidencias puede establecerse que

la causa raz de esta falla est relacionada con la presencia de grietas

preexistentes en el eje fallado debido a defectos del tratamiento trmico de

temple, probablemente en la etapa de austenizacin del mismo.

Você também pode gostar

- MangasTermocontráctiles PDVSADocumento9 páginasMangasTermocontráctiles PDVSAsegundosoporteAinda não há avaliações

- Exposición FallaDocumento14 páginasExposición FallasegundosoporteAinda não há avaliações

- Llegada Buque Saga HorizonDocumento11 páginasLlegada Buque Saga HorizonsegundosoporteAinda não há avaliações

- Problemas Mecanica de MaterialesDocumento9 páginasProblemas Mecanica de MaterialessegundosoporteAinda não há avaliações

- Introduccion A La CorrosionDocumento74 páginasIntroduccion A La CorrosionsegundosoporteAinda não há avaliações

- Teorias de Fluencia PlasticaDocumento88 páginasTeorias de Fluencia Plasticasegundosoporte100% (1)

- Generalidades Del Software AFgrowDocumento66 páginasGeneralidades Del Software AFgrowsegundosoporteAinda não há avaliações

- Problemas Mecanica de MaterialesDocumento9 páginasProblemas Mecanica de MaterialessegundosoporteAinda não há avaliações

- Análisis de Fallas Del Componente Fracturado Link Assy Lower Link Assy UpperDocumento10 páginasAnálisis de Fallas Del Componente Fracturado Link Assy Lower Link Assy UppersegundosoporteAinda não há avaliações

- Ion de Proyectos OnctiDocumento4 páginasIon de Proyectos OnctiDip Psm ColAinda não há avaliações

- Informe Fractográfico Válvula FalladaDocumento9 páginasInforme Fractográfico Válvula FalladasegundosoporteAinda não há avaliações

- Análisis de falla por fragilidad en anillo de fijación de maquinaria de corteDocumento25 páginasAnálisis de falla por fragilidad en anillo de fijación de maquinaria de cortesegundosoporteAinda não há avaliações

- Informe Inspección Valvula FalladaDocumento3 páginasInforme Inspección Valvula FalladasegundosoporteAinda não há avaliações

- CorrosionporAzufre en Aceros 1Documento3 páginasCorrosionporAzufre en Aceros 1segundosoporteAinda não há avaliações

- Proc. Pequiven CalDocumento5 páginasProc. Pequiven CalErick OlavarriaAinda não há avaliações

- Tratamiento Térmico Revenido RecocidoDocumento10 páginasTratamiento Térmico Revenido RecocidoAndre AliagaAinda não há avaliações

- Analisis de Falla Del Eje de Un ReductorDocumento8 páginasAnalisis de Falla Del Eje de Un ReductorroquirogaAinda não há avaliações

- Informe de Procesamiento de Metales Ensayo JominyDocumento7 páginasInforme de Procesamiento de Metales Ensayo JominyLUIS FELIPE PANIAGUA PINOAinda não há avaliações

- Acero 9840Documento1 páginaAcero 9840Saul Fernando Cujaban AceroAinda não há avaliações

- Metalurgia de La Soldadura ActualizDocumento148 páginasMetalurgia de La Soldadura ActualizArnold QHAinda não há avaliações

- Los Aceros Son Aleaciones de Hierro y Carbono A Las Que Se Suelen Añadir Otros Elementos Como El CromoDocumento6 páginasLos Aceros Son Aleaciones de Hierro y Carbono A Las Que Se Suelen Añadir Otros Elementos Como El CromoTatiana CastroAinda não há avaliações

- Lab Tratamientos Térmicos UsachDocumento14 páginasLab Tratamientos Térmicos UsachFernanda NanjaríAinda não há avaliações

- Tratamientos TérmicosDocumento22 páginasTratamientos TérmicosNairo MejiaAinda não há avaliações

- 00 ConductoresDocumento19 páginas00 ConductoresJesús RamírezAinda não há avaliações

- Tratamientos Térmicos COMPLETODocumento5 páginasTratamientos Térmicos COMPLETOPablo Agüero MezaAinda não há avaliações

- Informe Oficial Acero InoxidableDocumento22 páginasInforme Oficial Acero InoxidableNataly López QuezadaAinda não há avaliações

- AF1 - Kevin Fernando Pancardo AguirreDocumento9 páginasAF1 - Kevin Fernando Pancardo AguirreKevin PancardoAinda não há avaliações

- Aceros para Construccion y MaquinariaDocumento4 páginasAceros para Construccion y MaquinariaHugo BarreraAinda não há avaliações

- Aceros para Construccion en Maquinarias - LaguaestrellaDocumento26 páginasAceros para Construccion en Maquinarias - LaguaestrellaGîsêe ÄmäyäAinda não há avaliações

- 23 FatigaDocumento38 páginas23 FatigaIvan Ezequiel VargasAinda não há avaliações

- Catalogo BohlerDocumento24 páginasCatalogo BohlerOctavio Mosqueda100% (2)

- 6.6 Metalurgia Del AluminioDocumento30 páginas6.6 Metalurgia Del AluminioJhonatan Alexander Becerra DuitamaAinda não há avaliações

- Catálogo de productos con descripción y propiedades del acero SAE 41Documento1 páginaCatálogo de productos con descripción y propiedades del acero SAE 41FidelVargasTapiaAinda não há avaliações

- Cobre y Sus AleacionesDocumento46 páginasCobre y Sus AleacionesFranciscoDanielLugoAinda não há avaliações

- Tarea 1ra Entrega de Tecnologia de Los MetalesDocumento13 páginasTarea 1ra Entrega de Tecnologia de Los MetalesPiero FloresAinda não há avaliações

- UNI-Peruana Los Andes-Taller MaterialesDocumento46 páginasUNI-Peruana Los Andes-Taller MaterialesKatty Mendizabal Hobispo67% (3)

- Tesis FinalDocumento120 páginasTesis Finalflaquito79Ainda não há avaliações

- Informe de Recocido y NormalizadoDocumento17 páginasInforme de Recocido y NormalizadoPablo Salinas ValeroAinda não há avaliações

- Nitruración de GasDocumento25 páginasNitruración de GasCatalina Madriz MasísAinda não há avaliações

- 2 Fabricación de Cilindros de Alta PresiónDocumento11 páginas2 Fabricación de Cilindros de Alta PresiónFabian MartinezAinda não há avaliações

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Documento8 páginasPostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoAinda não há avaliações

- Propiedades Hierro AceroDocumento5 páginasPropiedades Hierro AceroRicardo FierroAinda não há avaliações

- FundicionDocumento231 páginasFundicionGiane NavasAinda não há avaliações

- Tratamientos Térmicos de Polímeros Resumen MaxDocumento14 páginasTratamientos Térmicos de Polímeros Resumen MaxJean Max Ilachoque100% (1)