Escolar Documentos

Profissional Documentos

Cultura Documentos

Desfibrador Shredder Final

Enviado por

Paulo Alvarado JeronimoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Desfibrador Shredder Final

Enviado por

Paulo Alvarado JeronimoDireitos autorais:

Formatos disponíveis

FACULTAD DE INGENIERA MECNICA ELCTRICA

DISEO DE ELEMENTOS DE MAQUINA II

TEMA : Diseo De Un Eje Y Seleccin De Rodamientos

De Un Desfibrador Shredder

DOCENTE : ING. TELLO RODRIGUEZ JORGE ROLANDO

PRESENTADO POR :

Daz Vsquez Darwin

Guevara Flores Efran

Rentera Ai Carlos

Salazar Mera Esvin

Sosa Tapia Jhonathan

Soto delgado Manuel Ernesto

CICLO : 2012-II

Lambayeque, julio del 2013

AGRADECIMIENTO

Darle gracias a Dios por permitirnos la vida y desarrollar este Proyecto, para el curso de

Diseo De Elementos De Maquina II y al ING. TELLO RODRIGUEZ JORGE, por su

comprensin y asesoramiento en el desarrollo del tema. Nos ha enseado como afrontar

responsabilidades y la bsqueda de soluciones a los problemas presentados en el transcurso

del desenvolvimiento del tema.

Para el Ing. William Villarreal Alvites jefe de planta AGROINDUSTRIAL PUCALA S.A.A a

quien agradecemos por brindarnos las facilidades de hacer nuestras visitas tcnicas y

obtener datos e informacin para poder realizar este proyecto.

As mismo darle gracias al Prof. ANTONIO LIVIA, por facilitarnos la gestin de poder realizar

8 visitas a la FABRICA DE AZUCAR PUCALA S.A.A.

A todos ellos,

Muchas gracias.

DEDICATORIA:

A Dios todo poderoso,

creador de todo el

conocimiento cientfico,

quien nos da la salud y

las fuerzas para seguir

adelante en nuestra

formacin acadmica y

espiritual.

A nuestros padres y

hermanos por el amor,

el apoyo incondicional y

desinteresado

demostrado en cada

uno de los das de

nuestra existencia.

A quienes hacen

posible que en este

mundo competitivo

concebir en esta

nuestra profesin, ms

que una ciencia, como

un arte: nuestro

maestros

universitarios.

Dedicamos este trabajo

a mis compaeros y

alumnos de la FIME,

para emprender la

investigacin y la

bsqueda de nuevos

rumbos de la Ingeniera

Mecnica.

De corazn para tos

ustedes

CAPITULO I

PROYECTO

DISEO DE UN EJE Y SELECCIN DE RODAMIENTOS DE UN

DESFIBRADOR SHREDDER PARA LA EMPRESA AGROINDUSTRIAL

PUCALA.S.A.A

INTRODUCCIN

El presente proyecto tiene por finalidad conocer y disear un desfibrador shredder para la

molienda de la caa de azcar de la FABRICA PUCALA, dar las especificaciones de carcter

tcnico econmico, para el correcto diseo de un eje y la seleccin de sus respectivos

cojinetes, de un desfibrador shredder para la AGROINDUSTRIA PUCALA S.A.A.

Este trabajo tiene por finalidad promover la investigacin y aplicar los conocimientos

adquiridos durante el transcurso de nuestra carrera de INGENIERA MECNICA Y

ELCTRICA en el curso de diseo de elementos de mquinas II (8 ciclo).

MEMORIA DESCRIPTIVA

1.1. OBJETIVOS:

Disear, calcular el eje de un desfibrador shredder para la molienda de la caa de

azcar en la empresa AGROINDUSTRIA PUCALA S.A.A.

Calcular y seleccionar rodamientos para el desfibrador shredder.

Estudio tcnico y econmico para el diseo del Eje.

Aplicar los diferentes cursos de nuestra carrera de INGENIERA MECNICA Y

ELCTRICA en el diseo y clculo del desfibrador shredder.

Conocer el funcionamiento y aplicacin del desfibrador shredder en la fbrica de

PUCALA.

Investigar y trabajar en grupo.

1.2. CONTENIDO CAPITULAR DEL PROYECTO:

El presente proyecto est conformado por captulos que a continuacin se indican:

Memoria Descriptiva.

Se indica objetivos, contenido mismo del proyecto.

Flujo grama del proceso de pilado.

Se muestra y se describe el proceso de pilado de arroz.

Especificaciones Tcnicas de Materiales.

De acuerdo a los clculos el tipo de rodamientos, tipo de material usado para el rbol, etc.

Clculos justificativos.

Procedimientos de clculo para la obtencin del dimetro del eje.

Planos de montaje y detalles.

Planos del eje, rodamientos sus dimensiones, etc.

Metrado y presupuesto.

Cantidad y costo de los elementos a utilizar.

Conclusiones, recomendaciones y anexos.

En esta parte se presenta las recomendaciones que se debe tener en cuenta para el

montaje del eje, imgenes, tablas usadas para el clculo, etc.

1.3. DESCRIPCIN DEL PROYECTO:

El presente proyecto comprende el clculo y diseo. Para dicho clculo tendremos en cuenta los

datos referenciales obtenidos y recopilados en las visitas tcnicas realizadas a la empresa. En

este proyecto tambin se ponen de manifiesto los distintos conocimientos, en las diferentes

asignaturas relacionadas con el curso de diseo de elementos de mquina, aplicar los mtodos

estudiados relativos al estudio y clculo de este tipo de mecanismos entre las cuales citamos los

siguientes:

Representacin de elementos normalizados.

Clculos de resistencia mecnica de distintos elementos.

Clculos de resistencia de los distintos materiales de los elementos.

Seleccin de distintos tipos de elementos del sistema de transmisin, segn la carga a

que estn sometidos.

1.4. BASES Y CLCULOS:

El presente proyecto Diseo, clculo del sistema de transmisin, seleccin del eje y rodamientos

para la mquina chancadora de la empresa: AGROINDUSTRIAL PUCALA S.A.C. se ha

basado en:

Normas ASME.

Diseo de elementos de mquina.

Tablas para el clculo.

1.5. DISPOSICIONES FINALES:

La responsabilidad del contenido de este proyecto corresponde exclusivamente a los alumnos

responsables del desarrollo del mismo, y el asesoramiento del ing. TELLO RODRIGUEZ

JORGE, en caso de existir discrepancias en el Proyecto, deber de tomarse en cuenta que los

planos tienen prioridad sobre las especificaciones Tcnicas y stas sobre la Memoria

Descriptiva.

CAPITULO II

2.1. DATOS PRINCIPALES:

2.1.1. AGROPUCALA:

Es una empresa dedicada al cultivo de la caa de azcar; con lo cual cuenta Hectreas de

terreno propias. El mejoramiento y mantenimiento de los campos de los ltimos aos ha

dependido del esfuerzo de los trabajadores y la inversin inyectada por el consorcio logrando

reactivar los campos en un 90% de su totalidad.

2.1.2. MISIN:

Producir y comercializar azcar de caa y otros bienes de negocios, con estndares de calidad

vinculados para la satisfaccin de nuestros clientes mediante la optimizacin de los procesos,

contando con colaboradores comprometidos y capacitados, logrando niveles de rentabilidad y

competitividad global actuando con responsabilidad social y ambiental

2.1.3. VISIN:

"Ser empresa lder y ejemplo de trabajo, productividad, calidad e impulsores del crecimiento

econmico del pas, contribuyendo en la industrializacin y comercializacin del azcar y otros

bienes de negocio, a travs de la excelencia en procesos de produccin que permita competir

exitosamente en el mercado global sin degradar el medio ambiente.

2.2. UBICACIN DE LA EMPRESA:

La Empresa Agro Pucal S.A.A. e Industrial Pucal S.A.C. comprende los Distritos de Pucal y

Patapo, pertenecientes a la Provincia de Chiclayo, Departamento de Lambayeque.

Geogrficamente se localiza entre las coordenadas 6 35 a 6 48 latitud Sur y 79 21 a 71 40

longitud Oeste.

La Principal poblacin y las instalaciones del Ingenio se encuentran en el Distrito de Pucal,

distante a 36 Km al este de la Ciudad de Chiclayo, en la cabecera del Valle del Rio Chancay.

Vista Satelital de las instalaciones de la FBRICA AZUCARERA PUCAL S.A.C.

2.3. RESPONSABLES DEL PROYECTO:

Daz Vsquez Darwin

Guevara Flores Efran

Rentera Ai Carlos

Salazar Mera Esvin

Sosa Tapia Jhonathan

Soto delgado Manuel Ernesto

Estudiantes de la FACULTAD DE INGENIERAMECNICA Y ELCTRICA de la UNIVERSIDAD

NACIONAL PEDRO RUIZ GALLO.

Debidamente asesorados por el Ing. Jorge Tello Rodrguez, ingeniero docente de dicha facultad.

2.4. CRITERIOS PARA EL DISEO:

En esta oportunidad se tendr en cuenta los siguientes criterios.

2.4.1. Sistema De Transmisin:

La transmisin para el accionamiento de la mquina mescladora de concreto ser rediseada de

acuerdo a la carga que est sometido y basndose en la norma ASME y las dimensiones de

dicho sistema sern justificadas con clculo.

El procedimiento general para el diseo de transmisin consiste en los siguientes pasos:

Definicin de las especificaciones de velocidad de giro y potencia de transmisin

necesaria del motor.

Seleccin de la configuracin. Eleccin de los elementos que irn montados en el

sistema para la transmisin de potencia deseada a los distintos elementos a los que se

deba realizar tal transmisin.

Propuesta de la forma general para la geometra delos ejes para el montaje de los

elementos elegidos.

Clculo de las reacciones sobre los soportes.

Seleccin del material de los elementos de transmisin, y de su acabado.

Localizacin y anlisis de los puntos crticos en funcin de la geometra y de las

solicitaciones calculadas. Dimensionado para su resistencia.

Determinacin de las dimensiones definitivas que se ajusten a las dimensiones

comerciales de los elementos montados sobre el sistema.

a) Funcionamiento:

Accionando al movimiento rotatorio, para triturar las masas de caa de azcar.

b) Ubicacin especifica del proyecto.

El sistema de transmisin est ubicado en el rea del trapiche.

c) Rodamientos a elegir.

En los rodamientos cuya eleccin se basara de acuerdo a los criterios de carga a la que est

sometido o Fatiga, deformacin. Considerando la capacidad esttica.

CAPITULO III

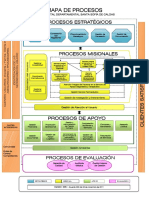

3.1. FLUJO GRAMA DE ELABORACIN DE AZCAR DE LA EMPRESA AGRO PUCALA S.A.A:

PESADO DE LA CAA

MOLIENDA

PREPARACIN

LAVADO

CLARIFICACION

EVAPORACION

CALENTAMIENTO

PESADO DE JUGO

ENCALAMIENTO

Lechada de Cal

8 Be

VAPOR

(27.2 kg.)

CALDEROS

BAGAZO

(50% Humedad)

Agua de imbibicin:

(% fibra=200)

Agua con tierra, piedra,

arena, impurezas.

TURBINAS

SIEMENS/WORTHINGTON

(3.5 MW/ 1.5 MW)

V

A

P

O

R

(

3

0

P

s

i

)

E

L

E

C

T

R

I

C

I

D

A

D

(

6

0

H

e

r

t

z

)

FILTRACION

Jugo Filtrado

Lodo de

cachaza

B

A

G

A

C

I

L

L

O

A

G

U

A

C

A

L

I

E

N

T

E

T

o

r

t

a

d

e

c

a

c

h

a

z

a

Azcar 2 Azcar 1

MELAZA

Planta de Alcohol

Jarabe 60 Bx

Floculante

P/V: 0.0020 g/Lt

Jugo Clarificado pH 7.0

1 2ppm

Bactericida

5 a 10 ppm

Agua de Piscina de

enfriamiento

30 Psi

CRISTALIZ

ACION

MAGMA

95 Bx

400 Psi

400 C

650 F

Agua

Condensada

(90C)

C

a

l

e

n

t

a

d

o

r

M

O

T

O

R

E

S

2

2

0

/

4

4

0

v

.

Jugo Encalado pH 7.8

A

g

u

a

C

a

l

i

e

n

t

e

d

e

C

o

n

d

e

n

s

a

d

o

r

e

s

A

g

u

a

F

r

a

3

0

C

Agua Fra

30 C

3

8

C

30 C

8

8

C

RECEPCION

REBOSE DE AGUA FRIA

(30 C)

C

A

M

P

O

(

F

e

r

t

i

l

i

z

a

n

t

e

)

Vapor

Vegetal

(15 PSI)

Caa sucia

Caa limpia

C

e

n

i

z

a

s

Saturador

260 F

Tacho

1ra

Tacho

2da

Tacho

s 3ra

CENTRI

FUGACI

ON 1

CENTRI

FUGACI

ON 2

CENTRI

FUGACI

ON 3

Miel

1ra

Miel

2da

COCIMIENTO

CENTRIFUGACIN

CRISTALIZ

ACION

CRISTALIZ

ACION

TAMIZADO DEL JUGO

MCB MCA

MCC

JUGO

En las dos ltimas dcadas, se ha trabajado mucho en la definicin de los trminos, la

codificacin de datos y la uniformidad de mtodos, para el manejo y control en la Industria

Azucarera.

La sociedad de Tecnlogos de Azcar de Caa (Internacional Society of Sugar Cane

Technologists: I.S.S.C.T.), sigue trabajando para lograr la uniformidad en la tecnologa de los

informes de una fbrica de Azcar.

3.2. TRMINOS USADOS EN EL CONTROL DE LA INDUSTRIA AZUCARERA:

a) Caa Planta:

Es aquella caa de azcar que ha sufrido el primer corte, despus de su ciclo de maduracin.

b) Caa Soca:

Es aquella cuyo nmero de cortes es mayor y se inicia despus del primer corte.

c) Caa de Perodo Largo:

Son aquellas cuyo ciclo vegetativo vara de 18 a 20 meses. Ejemplo: Per.

d) Caa de Perodo Corto:

Son aquellas cuyo ciclo vegetativo vara entre 12 a 24 meses. Ejemplo: Brasil, Bolivia, Cuba, etc.

e) Ao Azucarero:

Perodo de 12 meses que comienza el 1 de Enero y termina el 31 de Diciembre del mismo ao.

f) Zafra:

Llamada tambin temporada de molienda, coincide con la temporada durante la cual se cosecha

la caa. Es el perodo, de das o meses, que dura la molienda, vara de un pas a otro. En el

Per, las zafras son de 9 a 10 meses del ao; empiezan en Mayo y termina en Enero del

siguiente ao. Coincide con las pocas de lluvias en nuestro pas y se aprovecha para iniciar la

reparacin anual de Fbrica.

g) Caa de Azcar:

ENVASADO

ALMACEN DE PRODUCTO

TERMINADO

Humedad: 0.35%

Es una planta gramnea de gran tamao. La caa de azcar contiene entre 8 y 15% de sacarosa.

El jugo obtenido de la molienda de la caa se concentra y cristaliza al evaporarse el agua por

calentamiento. Los cristales formados son el azcar crudo obtenindose como resultado como

producto principal, melaza y bagazo como sub.- productos. En las refineras el azcar crudo es

disuelto y limpiado y cristalizado de nuevo producir el azcar refinado.

La caa est compuesta de fibra y jugo absoluto.

CAA = FIBRA + JUGO ABSOLUTO

h) Materia Extraa:

Son hojas, cogollos, tallos muertos, tierra, races, etc., trados con la caa limpia.

i) Fibra:

La fibra se define como la materia seca e insoluble en el agua. La fibra verdadero celulosa, que

se usa para la obtencin de la pulpa de papel, no se determina en el control de un ingenio. La

fibra se debe considerar como calidad de la materia prima y es la que va a decidir la capacidad

de molienda.

j) Jugo Absoluto:

Son todos los slidos solubles disueltos que contiene la caa, mas el agua que contiene esta, en

conjunto se llama jugo absoluto.

JUGO ABSOLUTO = CAA - FIBRA

JUGO ABSOLUTO = SLIDOS SOLUBLES + H2O EN CAA

k) Slidos Solubles:

Los slidos solubles son compuestos orgnicos e inorgnicos que se encuentran disueltos en el

agua de la caa. Se les conoce con el nombre de Brix y se expresan en porcentaje. Entre estos

slidos se encuentran; la sacarosa, reductores y otros compuestos no azcares (cidos

carboxlicos, protenas, sales, minerales, slice, cidos grasos, ceras y otros). Es el porcentaje de

materia slida indicada por un hidrmetro Brix.

l) Materia Seca:

Se determina as al residuo cuando se seca una sustancia determinada hasta un peso constante.

m) Slidos en Suspensin en el jugo Mezclado:

Son los slidos que pueden ser decantados o sedimentados.

n) Sacarosa:

La sacarosa es un compuesto qumico formado por una molcula de fructosa y otra de glucosa,

con prdida de una molcula de agua. Se caracteriza por desviar la luz polarizada hacia la

derecha. Se le involucra dentro de los azcares dextrgiros, La I.S.S.C.T (Internacional Society

of Sugar Cane Technologists), define a la sacarosa como un compuesto slido soluble,

qumicamente puro, llamado tambin azcar de caa.

o) No- Azcar:

Se considera la diferencia entre el Brix y Pol, anteriormente entre Brix y sacarosa aparente.

p) No Sacarosa:

Se considera la diferencia entre el Brix y la sacarosa, anteriormente entre el Brix y sacarosa

Clerget o sacarosa real.

q) Reductores:

Se llaman reductores a todos los monosacridos que se encuentran disueltos en el jugo de la

caa. Se calcula como azcar invertido. Anteriormente, se le conoca con el nombre de glucosa,

como sinnimo de azcares reductores.

Tiene propiedad de desviar la luz polarizada hacia la izquierda, por los que se llaman azcares

levgiros.

r) Coeficiente de Azcares Reductores:

El coeficiente de azcares reductores debe expresarse, segn sea, sobre Pol, sacaros o ceniza.

Es la proporcin por 100 entre azcares reductores y Pol, sacarosa o ceniza.

s) Coeficiente Sacarosa Ceniza:

Es la proporcin que existe entre la sacarosa y ceniza.

t) Coeficiente Salino:

Es la proporcin entre Pol y Ceniza.

3.3. CAA EN PROCESO:

a) Agua de Imbibicin:

Se denomina as al agua fra o caliente que se pone en el colchn de bagazo de cualquier molino

o jugo mezclado agregado en el mismo colchn de bagazo con el mismo propsito, de la cual

cierta cantidad pasa al jugo diluyndolo. El agua de imbibicin no se puede aadir sin control,

con el propsito de aumentar la extraccin, si la caa no ha sido preparada adecuadamente, en

este caso, el gasto de procesamiento de los jugos, no compensar con el costo del azcar

adicional recobrado.

b) Dilucin o Agua de Dilucin:

Es la parte de agua de imbibicin que pasa al jugo mezclado o mixto diluyndolo, es decir se

mezcla con los jugos provenientes de los molinos, los cuales van a constituir el jugo mezclado

c) Jugo Primario:

Es el jugo extrado del primer molino, antes de comenzar la dilucin, por efecto de la imbibicin,

tambin se le conoce con el nombre de jugo Crusher.

d) Jugo Absoluto:

Se denomina as a todos los slidos solubles de la caa, ms el agua que trae esta.

e) Jugo Normal:

Es el jugo extrado por el primer molino sin agua de imbibicin. Su brix, se calcula en base al brix

del jugo del primer molino, corregido por medio de un factor de molienda en seco. Este factor se

obtiene trabajando los molinos peridicamente, sin agua de imbibicin durante un determinado

tiempo.

Se determina el brix del jugo del primer molino y brix del jugo mezclado que se obtiene de la

molienda en seco. Ejemplo:

Brix del jugo del primer molino o primerio = 20.00

Brix del jugo mezclado (molino seco) = 19.60

Factor de molienda en seco = 19.60 / 20 = 0.98

f) Jugo Mezclado o Mixto:

Es el jugo absoluto mezclado con los jugos provenientes de los molinos y el agua de dilucin,

que se bombea al departamento de cocimientos para su elaboracin.

g) Jugo del ltimo Molino:

Es el jugo que se extrae del ltimo molino del trapiche o tandn.

h) Jugo Residual:

Es el jugo retenido por el bagazo. La experiencia ha demostrado que la pureza del jugo en el

bagazo, es inferior a la pureza del jugo del ltimo molino, pero la I.S.S.C.T., decidi que se

debera usar la pureza del ltimo molino para los clculos de fibra, mientras no exista un mtodo

ms prctico y adecuado.

i) Jugo Defecado:

Cuando se practica la clarificacin simple el jugo defecado es el jugo clarificado. Cuando se lleva

a cabo la clarificacin compuesta o doble sedimentacin, hay clarificadores primarios y

secundarios que producen jugos tratados. Estos pueden ser designados como los jugos

defecados primarios y secundarios.

j) Jugo Encalado:

Es el jugo mezclado al cual se le agrega cal para neutralizacin del PH, este jugo es llevado a

los calentadores y luego a los clarificadores de donde obtenemos ya el jugo clarificado.

k) Jugo Clarificado:

Es el jugo mezclado con un brix promedio de 14 % que pasa por la operacin de calentamiento

(105 C) y decantado en los clarificadores.

l) Jugo Filtrado:

Es el jugo que se obtiene en cualquier clase de filtros, que generalmente se mezcla con el jugo

mezclado en los tanques de encalamiento.

m) Bagazo:

Es el subproducto de la molienda de la caa de azcar. Est compuesto de agua, fibra y slidos

solubles. Los porcentajes oscilan de acuerdo al diseo de los equipos y al ajuste de los molinos,

as como de las variedades de las caas.

n) Cachaza:

Es el residuo de la operacin de filtracin. Tambin se denomina as al residuo del proceso de

clarificacin del jugo.

o) Cachazn:

Recipiente mezclador donde se prepara la mezcla de cachaza, procedente de los clarificadores y

bagacillo que alimenta a los filtros.

p) Jugo de pre evaporadores:

Es el mismo jugo clarificado o defecado, es decir, el jugo mezclado despus de alcalinizado,

calentado y clarificado que pasa al pre- evaporador para entrar en el proceso de evaporacin a

fin de convertirlos en jarabe.

q) Jarabe:

Es el jugo sometido al proceso de evaporacin en un mltiple efecto al vaco, dando un brix

promedio que oscila entre los 60 a 65 grados brix. Es la materia prima que sirve de base para la

elaboracin de masas cocidas.

r) Masas Cocidas:

Son mezclas de cristales de granos o cristales de azcar con jarabe o miles obtenidas en los

tachos al vaco, por concentracin de los mismos. Tambin se le conoce con el nombre de

templas. En las fbricas de azcar, es comn la denominacin siguiente:

Masa Cocida 1era o A

Masa Cocida 2da o B

Masa Cocida 3era o C

Esto es cuando se trata de la produccin de azcar sin refinar (azcar cruda).

En la refinera la terminologa de la masa es similar, con la diferencia que hay que aadir la letra

R para indicar que se trata de masas o mieles de refinera.

s) Miel:

Se denomina miel, el lquido madre que se prepara de la masa cocida en la centrfuga, la cual se

clasifica en miel primera, segunda, final, etc., de acuerdo con la clase de masa cocida que

produce.

t) Melaza o Miel Final:

Es el subproducto obtenido de la centrifugacin de las masas de tercera. Se usa como materia

prima para la industria de derivados: alcohol, ajinomoto, levaduras, alimentos balanceados, etc.

u) Magma:

Es la melaza de azcar purgado de segunda o tercera con miel, con jarabe o jugo que se emplea

para coger los pies en los tachos, se denomina tambin semilla de purga.

v) Semilla:

Hay que distinguir tres clases de semilla, semilla de purga o magma para pies de templa de

primera y segunda, la semilla de cristalizacin para los pies de templa de agotamiento (tercera) y

la semilla de choque o jalea que es un azcar pulverizado que se introduce al tacho para

impulsar la cristalizacin.

w) Pie de Templa:

Semilla de purga o magma que se coge (jala), en los tachos a cierta altura para elaborar una

masa cocida o templa. Tambin se denomina as al pie que se coge en el tacho con semilla de

cristalizacin para cocinar una templa de agotamiento.

x) Azcar:

Es el cuerpo slido cristalizado, que se obtiene del jugo de la caa de azcar por concentracin.

Su color vara de acuerdo a las calidades; en los ingenios es azcar crudo, de color rubio; en las

refineras, azcar refino de color blanco brillante; en los diversos procesos, azcar de primera, de

segunda, blancos, etc., que son reciclados al proceso nuevamente para obtener un solo producto

comercial.

y) Azcar Crudo:

Es el azcar granulado, lavado, secado y separado por el proceso de centrifugacin. Su

contenido de Pol oscila entre 97 y 99.

z) Azcar Blanco directo:

Es el azcar que se obtiene directamente del jugo de la caa mediante el proceso de sulfitacin,

fosfatacin o carbonatacin. Su contenido de Pol es alrededor de 99.5

aa) Azcar de Refinado:

El azcar refinado es obtenido por la purificacin, decoloracin y recristalizacin del azcar crudo

afinado, esto es, disolviendo azcar crudo, purificando el jarabe resultante y cristalizando de

nuevo para formar el grano. Su contenido de Pol es alrededor de 99.8.

bb) Humedad de un Azcar:

Seala la cantidad de agua contenida en los cristales de azcar.

cc) Luz Polarizada:

Por medio de diversos dispositivos pticos se consigue que un haz de luz vibre en un solo plano,

llamado plano de polarizacin. Al rayo de luz que vibra en este plano de polarizacin se llama

Luz Polarizada. Cuando una sustancia hace girar el plano hacia la derecha se denomina

dextrgiro (+), por ejemplo la sacarosa, dextrosa. Cuando giran hacia la izquierda se les llama

levgiros (-).

dd) Pol:

Se entiende por Pol a todos los azcares solubles existentes en el jugo de caa, que tienen la

propiedad de desviar la luz polarizada hacia la derecha (dextrgiro) y hacia la izquierda

(levgiro).

Su determinacin se basa en la polarizacin directa de la solucin de peso normal: 26 gr. de

sacarosa disueltos en 100 ml a 20 C . Se entiende por polarizacin al procedimiento seguido y

Pol al resultado obtenido.

ee) Brix:

El brix indica a los slidos que se encuentran en el jugo y otros materiales como sacarosa,

reductores y no azcares y se expresa en porcentaje. En la prctica de laboratorio se distingue el

Brix aparente y el Brix real.

ff) Brix Aparente:

Es el porcentaje de slidos solubles en el jugo determinado, por el aremetro (brixmetro).

Tambin se puede usar otras medidas densimtricas, tales como: gravedad especfica, grados

Baum, etc. Y convertir a grados Brix. Existen tablas preparadas para este fin en textos

especializados.

gg) Brix por el Refractmetro:

Es el por ciento de los slidos obtenidos por un refractmetro de azcar o determinado por el

ndice de refraccin que se refiere a determinaciones de porcentaje de sacarosa contra ndices

de refraccin. El brix refractomtrico se lee en forma directa o por el uso de tablas.

hh) Pureza:

La pureza indica la proporcin o por ciento de azcar cristalizable en el total de slidos disueltos

en una solucin; pueden ser aparentes, reales (verdadera) o refractomtrica.

ii) Pureza aparente:

Esta pureza se determina en las soluciones de azcar por la lectura directa del polarmetro,

rectificada por el brix aeromtrico de aquellas.

Pureza Aparente = %sacarosa aparente (polarmetro) x 100 / Grados Brix

jj) Pureza real o Verdadera:

Es la relacin que existe entre la sacarosa, determinada por el mtodo de Clerget con la cantidad

de slidos reales determinadas por desecacin en la estufa del laboratorio.

Pureza Real = %sacarosa real (mtodo Clerget) x 100 / %slidos reales

kk) Pureza Refractomtrica:

Es la relacin que existe entre el Pol y los slidos determinados por el refractmetro, expresado

en porcentaje. Es la base del control de rutina de los ingenios modernos.

Pureza Refractomtrica = Pol % x 100 / Slidos Refractomtricos %

ll) Coeficiente de Azcares Reductores:

Es la relacin de porcentaje de los azucares reductores y Pol. Esta relacin se usa en fbrica

para poder detectar la infeccin que se pueda presentar en los jugos, por la falta de higienizacin

de los molinos o por retencin de los jugos en el proceso.

Coeficientes de azcares Reductores = %Reductores x 100 / % Pol

mm) Factor de Seguridad:

Es el factor que indica la resistencia a los azcares en almacenaje y se considera peligroso un

factor superior a 0.25.

Factor de Seguridad = Humedad x 100 / 100 Polarizacin

nn) Extraccin de jugo Mezclado:

Es el peso de jugo mezclado extrado por los molinos por 100 del peso de la caa molida con el

agua de imbibicin adicionada en la molienda, es decir es el lquido, pesado que entra realmente

a la fbrica (elaboracin).

oo) Extraccin de Pol (sacarosa)

Es la Pol de jugo mezclado por 100 de la Pol en caa. Es la cantidad de Pol extrada durante la

operacin de molienda del total de la misma contenida en la caa, e indica mejor que ningn otro

la eficiencia del trapiche (molienda).

EXTRACCIN = POL EN CAA - POL PERDIDA EN BAGAZO

pp) Factor de Java o Java Ratio:

Expresa la relacin entre la sacarosa proveniente del jugo extrado del primer molino y el total

que contiene la caa arbitraria de molienda. Esta relacin solo sirve para establecer

comparacin entre los resultados de un mismo ingenio, siempre y cuando las condiciones de

molienda se mantienen iguales; si hay alguna variacin en el equipo de molienda, como un

aumento de su capacidad, se alterara la relacin. Los cambios del Factor de Java, pueden

indicar: (1) errores en las pesadas o (2) alteracin sensible en la calidad de las caas.

Por esa razn slo se le conoce un inters local y siempre se recomienda que se calcule varias

veces en el transcurso de una misma zafra, precisamente para evitar que las variaciones

debidas a la estacin o la madurez de las caas conduzcan a conclusiones errneas.

Java Ratio = % Pol en Caa / % Pol en 1er extraccin

qq) Prdida de Molienda:

Es la relacin que existe entre el por ciento de Pol perdido en bagazo y el por ciento de fibra

contenida en el bagazo. Este ndice se considera muy valioso en la eficiencia de molienda; que

el por ciento de Pol perdida en bagazo, porque la fibra inerte sirve de vehculo a la Pol que se

pierde en el bagazo.

Prdida de Molienda = %Pol en Bagazo x 100 / % Fibra en Bagazo

rr) Retencin o Eficiencia del departamento de Cocimientos:

Es el peso de Pol (o sacarosa) retenido por porcentaje del peso de Pol en el jugo mezclado;

tiene diversas denominaciones, pero la ms propia es la de retencin tambin se le conoce de

eficiencia prctica.

Retencin = Ton de Pol en Azcar Producido x 100 / Ton de Pol en Jugo Mezclado

ss) Recobrado o Rendimiento del Ingenio:

Este dato indica la eficiencia general del ingenio, pues relaciona la sacarosa realmente envasada

con el total contenido en la caa. Su determinacin se hace dividiendo las toneladas de Pol de

los azcares envasados y en proceso por las toneladas de Pol en caa

Recobrado = Ton de Pol en Azcar Producido x 100 / Ton de Pol en Caa

3.4. DESCRIPCIN DEL PROCESO PRODUCTIVO:

3.4.1. Recursos Bsicos:

3.4.1.1. REA DE CAMPO

a) RECURSOS NATURALES DE PUCAL:

TIERRA, AGUA, BOSQUES Y MONTES

Las tierras de Pucal sin temor a equivocarnos, son excelentemente productivas, debido a que

no son salitrosas, contienen gran cantidad de materia orgnica y se encuentran en cabecera de

agua; condiciones que agregadas al clima sub tropical de la zona durante casi todo el

ao, garantizan un alto rendimiento productivo, no slo de la caa de azcar, sino de otros

productos que puedan cultivarse en dichos campos.

A continuacin presentamos el presente cuadro, que enfoca con claridad lo que fue la Empresa

Pucal en la poca de Hacienda y los primeros aos de la poca Cooperativa:

rea adjudicada: 22,286.01 hectreas

rea cultivada: 8,205.52 hectreas

Caa: 8,058.52 ha. (Caa sembrada en todos los centros poblados de Pucal)

Naranja: 49.00 ha. (Fruta sembrada en el anexo de Cucul)

Pastos: 84.00 ha. (Sembrados en toda la empresa)

Cacao: 14.00 ha. (Sembrados en Pucal)

AREAS CULTIVADAS POR CENTRO POBLADO (Hacienda y Cooperativa):

Pucal: 2,076.30 ha.

Ptapo: 1,916.35 ha.

La Cra: 1,140.31 ha.

Cucul: 322.93 ha.

Huaca blanca: 255.74 ha.

Tablazos: 444.08 ha.

Batangrande: 1,902.81 ha.

3.5. DESCRIPCIN DE LAS PRINCIPALES ETAPAS DEL PROCESO DE PRODUCCIN DE

AZCAR RUBIA:

El proceso de fabricacin de azcar cruda o cristales de azcar rubia, implica una serie de

procesos y maquinarias desde la recepcin de la caa hasta el almacenamiento del azcar

producido y consiste en separar el azcar en solucin presente en el jugo de la caa en cristales

de azcar comercial. A continuacin se describe el proceso de fabricacin de azcar rubia en la

Empresa Industrial Pucal S.A.C.

RECEPCIN, PREPARACIN Y EXTRACCIN

3.5.1 PESADO DE LA CAA.

La caa quemada y cortada es transportada por intermedio de triler, del campo hacia la fbrica;

los cuales tienen una capacidad de 25 a 30 tn. Y el Pesado de la caa se realiza con la finalidad

de controlar la produccin total, tanto de la materia prima (caa) como del producto terminado

(azcar) y dicha actividad se lleva a cabo mediante una Balanza Semiautomtica, cuya

capacidad es de 60 tn.

3.5.2 DESCARGA DE CAA.

La descarga de la caa se efecta por medio de un sistema de hilo (02 gras hilo de 30 tn. c/u),

que tienen por finalidad depositar la caa en dos mesas alimentadoras.

3.5.3 RECEPCION DE LA CAA.

Esta Etapa se realiza en las 02 mesas alimentadoras, las cuales tienen por finalidad alimentar de

caa a los conductores N 01 Y 02. La Mesa Alimentadora N 02, es la que ms se utiliza en el

proceso debido a que tiene mayor capacidad (90 tn.); la caa cae al conductor N 02 y se

traslada hacia un equipo llamado Carding Drun.

3.5.4 DISPERSADOR DE CAA.

Esta Etapa se realiza en el Carding Drun que es cilindro con manotas, que se encarga de

remover la caa, dicho equipo se encuentra ubicado al final del Conductor N 02 (cabezal).

3.5.5 LAVADO DE LA CAA.

El lavado de la caa se realiza en la parte superior del conductor de caa N 03, para ello se

utiliza agua a una T de 35 C, la cual consiste en eliminar la tierra y pajas que la caa trae del

campo. Para este lavado se cuenta con 03 bombas de agua, de las cuales solo se utilizan dos y

una queda en estn bay.

3.5.6 NIVELADO DE LA CAA.

Se realiza en un equipo llamado nivelador N 02, cuya funcin es de igualar la distribucin de la

caa en el conductor; dicho equipo se encuentra ubicado en el conductor de caa N 03 a unos

2.70 mts del lavado de la caa.

3.5.7 PRE - PICADO DE LA CAA.

Esta etapa se realiza en la Batera de Machetes N 02, que tiene por finalidad pre-picar la caa

mediante unos machetes que convierte a las caas enteras en un material formado por

pedazos cortos; trabajan con un ajuste amplio y, en consecuencia dejan pasar una alta

proporcin de caas sin picar.

3.5.8 NIVELADO DE LA CAA PRE - PICADA.

La caa precortada cae al conductor de caa N 04, en el cual se encuentra ubicado e Nivelador

N 03, que sirve para nivelar el colchn de caa pre-picada.

3.5.9 PICADO DE LA CAA (picado final).

Esta Etapa se realiza en la Batera de Machetes N 03, la cual tiene como funcin completar el

picado de la caa, este equipo tambin se encuentra ubicado en el conductor de caa N 04.

3.5.10 EXPARSIDOR DEL COLCHON DE CAA.

Esta etapa se realiza en una maquina llamado Kiker, que tiene como funcin esparcir el colchn

de caa para facilitar el ingreso a la desfibradora, el kiker es un eje que est compuesto de 30

brazos y se encuentra ubicado en el cabezal del conductor de caa N 04.

3.5.11 DESFIBRACIN DE LA CAA PICADA.

El colchn de caa cae a la desfibradora, la cual se encarga de completar la preparacin y

desfibrado de la caa, para facilitar la extraccin del jugo en los molinos.

La desfibradora es una mquina que est compuesta de 60 martillos, tiene una capacidad de

275 TCH y se encuentra ubicada al inicio del conductor de caa N 05.

3.5.12 EXTRACCION DEL JUGO (molienda de caa)

La caa desfibrada se muele en los molinos de trapiche, cuya funcin es de extraer el jugo de la

caa; el cual est compuesto de 05 molinos: los 02 primeros trabajan con 4 masas y los 03

restantes trabajan con 3 masas; cada molino es accionado por una turbina a vapor de 400 PSIG

y 680 F a 4500 RPM y por medio de los reductores de baja a 5 RPM para el giro de los molinos.

En el ltimo molino se le adiciona agua imbibicin caliente a una T que oscila entre 75 - 85 C

para facilitar la sacarosa de la caa a su vez los jugos pobres de los molinos sirven de imbibicin

a los molinos N 02, 03, y 04. Del molino N 05 sale el bagazo que es Transportado por los

Conductores de Bagazo N 01, 02, 03, 04 y 05 a las calderas, y el bagazo sobrante va a la colca

bagacera (stock).

El vapor que produce las calderas va a un Cabezal de Alta Presin (400 psig), desde donde se

distribuye al Turbogenerador N 01 Y 03, a la Turbina del Ventilador de tiro Inducido de la

Caldera N 05, al cabezal de alta presin de los sistemas motrices de los molinos y la turbina del

desfibrador y al cabezal de vapor de escape de 30 psig. El vapor de escape de 30 psig del

cabezal de alta presin como el vapor de salida de los sistemas motrices de los molinos y de la

turbina del desfibrador, se distribuye a los equipos de la seccin Elaboracin (calentadores,

tachos, vacumpanes, etc) y a la seccin Refinera.

3.5.13 Sistema de Imbibicin.

El trapiche del Ingenio Azucarero Pucal emplea el sistema de imbibicin compuesto, con el cual

se persigue lograr el reemplazo del jugo absoluto de la caa por agua y se lleva a cabo mediante

la aplicacin de ste sobre el colchn de bagazo que sale de cada molino, con lo que se logra la

mxima dilucin del jugo absoluto hasta quedar nicamente el jugo residual. La temperatura del

agua de imbibicin vara de 75 85 C y la cantidad de agua a utilizar en la masa de caa debe

estar entre 25 a 30% en caa.

El jugo extrado del quinto molino es bombeado a la entrada del cuarto molino, el jugo extrado

de ste molino es bombeado a la entrada del tercer molino, el jugo del tercer molino es

bombeado a la entrada del segundo molino, el jugo extrado del segundo molino ms el jugo del

primero es bombeado al sistema de colado utilizando para ste ltimo dos bombas, haciendo un

total de cinco bombas inatorables.

3.5.14 OBTENCION DEL JUGO MEZCLADO.

El jugo obtenido del primer y segundo molino cae a una batea formndose el jugo mezclado que

es conducido por sistema de bombas y tuberas al colador esttico DSM o a las cribas

vibratorias.

3.5.15 COLADO O ZARANDEO DEL JUGO MEZCLADO.

Esta Etapa se realiza en la maquina llamada colador esttico DSM o a las Cribas Vibratorias,

en donde el jugo mezclado se cuela y cae a un tanque receptor de jugo y el bagacillo saliente es

conducido por sin fin al conductor de caa N 04 para continuar con el proceso.

3.5.16 RECEPCION DEL JUGO COLADO.

El jugo colado cae a un tanque receptor para luego ser transportado por sistema de bombas y

tuberas hacia la Balanza de Jugo.

3.5.17 PESADO DEL JUGO, ENCALAMIENTO DEL JUGO.

El jugo por un sistema de bombas y tuberas es conducido hacia una balanza de jugo, la cual

pesa 6 Tn de jugo por tancada, luego en su paso se le adiciona lechada de cal, la cual sera

base de un PH en el jugo fri de 8 para que resulte en el jugo clarificado un PH de 7. Este

encalamiento se realiza en un tanque y luego el jugo encalado cae a un segundo tanque de

recepcin, por un sistema de bombas y tuberas es conducido a 6 calentadores.

3.5.18 Conductor de bagazo

El residuo de la molienda de caa se llama bagazo, la gran mayora de bagazo producido, que

equivale aproximadamente a una tercera parte de toda la caa molida en el mundo, sirve como

combustible para la generacin de vapor en los ingenios productores de azcar crudo.

Debido a la electrificacin y otros medios que economizan combustible, la mayora de las

fbricas modernas producen un exceso de bagazo durante la zafra normal el bagazo contiene un

gran porcentaje de humedad que vara con la velocidad y eficiencia de la molienda. El poder

calrico real del bagazo quemado en las parrillas depende de la humedad presente. El bagazo

generalmente genera de 2.0 2.5 Tn de vapor / Tn de Bagazo. El bagazo contiene

aproximadamente:

Humedad 48 s 51 %

Sacarosa 1.8 a 4 %

Brix 3 a 4 %

Fibra 45 a 50 %

Los datos varan de acuerdo a la eficiencia de los molinos. El bagazo es transportado por el

conductor de cadena, el cual ser utilizado como combustible en las calderas, para la generacin

de la energa bsica: vapor vivo o recalentado que servir de base para la generacin de energa

elctrica y para accin las turbinas presentes en el ingenio. El bagazo sobrante se almacena en

un rea apropiada llamada patio o pampa de bagazo para ser usado por retroalimentacin en

paradas de molienda.

PURIFICACIN DE JUGOS:

La purificacin consiste en la eliminacin de impurezas del jugo colado que viene del trapiche.

El proceso de purificacin de jugo de caa, ser por defecacin simple, el cual emplea agentes

como cal y calor principalmente, es probable que sea uno de los mtodos ms antiguos y ms

baratos de purificacin, este mtodo exige que el jugo debe contener 300 ppm de P2O5. En caso

que los jugos sean deficientes, se aadir fosfato inorgnico o cido fosfrico para alcanzar el

nivel requerido.

La operacin de purificacin de jugo mezclado implica operaciones subsiguientes como

encalamiento, calentamiento, clarificacin y filtracin.

3.5.19 PLANTA DE LECHADA DE CAL

La cal (CaO) es el reactivo ms barato usado en la industria azucarera para incrementar el pH

del jugo de caa, que ha sido extrado en el trapiche, llevndose hasta un pH de 7.5 a 8.0.

Generalmente el consumo de cal es de 0.5 a 0.6 kilogramos por tonelada de caa.

La cal de buena calidad tiene de 85 a 95% de xido de calcio aprovechable (CaO) y debe ser de

color blanco lechoso, una composicin de buena calidad puede ser la siguiente:

Oxido de calcio 91.00 %

xido de Hierro 2.00 %

Sulfatos 0.20 %

Magnesio y Slice 2.00 %

Agua y CO2 2.00 %

Materiales Insolubles en HCl 2.00%

Indeterminado 0.80%

Total 100.00%

La lechada de cal Ca(OH)2 no es ms que una suspensin de cal viva (no apagada) que llega al

ingenio. Esta suspensin debe estar continuamente en movimiento. La preparacin de la lechada

de cal es de 10 - 12 brix, y se realiza 3 veces al da.

Para la preparacin de lechada de cal, se cuenta con un hidratador rotatorio o apagador de cal,

que consiste en un tambor rotatorio y que rota a baja velocidad (5 10 RPM), la cal y el agua se

introducen en uno de los extremos y la lechada de cal es descargada por el otro a unos tanques

con agitadores. Es necesario mantener suficiente lechada disponible para evitar interrupciones

en el proceso. Siempre debe tenerse una tubera de retorno, que permite un bombeo continuo,

con la finalidad de evitar un asentamiento de las partculas slidas. Estas conexiones siempre se

encontrarn localizadas arriba de la lnea central del tubo.

3.5.20 ENCALAMIENTO

Despus de pesado el jugo mezclado recibe la cal en forma de lechada, iniciando el tratamiento

qumico y el acondicionamiento de la purificacin del jugo crudo.

Cuando se emplea cal con bajo contenido de xido de calcio y altas impurezas, el consumo de

cal ser mucho mayor, y la cantidad de impurezas afectar la clarificacin y aumentar las

incrustaciones en los evaporadores. En la prctica, la cal debe adquirirse de acuerdo a su

contenido de xido de calcio, y su precio debe ser proporcional al porcentaje de xido de calcio.

Los tanques de encalamiento, adems de recibir jugo que cae de la balanza, en forma

discontinua y mezclarlo con la lechada de cal en forma uniforme, tambin recibe el jugo filtrado

proveniente de los filtros rotatorios al vaco.

Este mtodo usado en el Ingenio Azucarero Pucal es llamado Alcalinizacin en Fro, donde al

jugo crudo se le agrega lechada de cal, llevndolo a un pH de 7.6 8.

Entonces se calienta a 102- 104 C, dejndolo asentar.

Las reacciones qumicas que tienen lugar en el encalamiento, segn la composicin de los jugos,

son los siguientes:

Cambio de PH, causado por la cal

Coagulacin de compuestos coloides.

Formacin de compuestos insolubles de calcio

Formacin de compuestos solubles de calcio

Las reacciones que implican la formacin de compuestos insolubles en calcio son las ms

importantes ya que presumiblemente se forma en el seno del lquido un precipitado de fosfato

triclcico Ca3(PO4)2; que arrastra consigo parte de la impurezas

El fosfato triclcico Ca3(PO4)2 es un precipitado que formndose en el seno de la masa lquida

favorece la velocidad de sedimentacin y ejerce un efecto de arrastre mecnico.

El jugo mezclado tiene un pH de 5.5 5.9 debido a esto es necesario aadirle suficiente lechada

de cal para poder obtener un jugo clarificado de la ms alta calidad posible. No puede

generalizarse sobre cul es el pH adecuado al que se debe alcalinizar el jugo, ya que depende

de muchos factores.

Lo practico resulta entonces guiarse por el pH del jugo clarificado, que debe estar entre 7.0 a 7.2

para evitar as la destruccin de azcares durante se concentracin en los evaporadores, para

lograr estos valores de pH ser necesario que el jugo encalado tenga un pH ente 7.5 a 8.0.

Si el pH del jugo encalado es bajo (menor de 7) ser difcil obtener una clarificacin eficiente. Las

prdidas de azcares por inversin sern altas, lo que se reflejar en prdidas indeterminadas

anormales y la calidad de azcar ser ms baja.

Si el pH del jugo encalado es alto (mayor de 8.5) se producir aumento de produccin de mieles,

aumento de color y viscosidad en todos los productos en proceso (azcar).

El equipo de dosificacin de la lechad de cal debe mantenerse limpio ya que la cal en

suspensin va depositndose en sus componentes y puede afectar su funcionamiento.

El tiempo de contacto es de 10 a 15 minutos, antes de ingresar a los clarificadores, originndose

as una reaccin completa de la cal con los componentes no azucares del jugo. Si el tiempo de

contacto es corto la formacin de flculos disminuye y la sedimentacin en los clarificadores es

ms lenta produciendo jugos turbios y posibles prdidas de azcares por inversin.

3.5.21 CALENTAMIENTO DEL JUGO.

Luego de pasar el jugo mezclado por el encalamiento de inmediato el jugo ya encalado pasar al

proceso de calentamiento, transportado por 3 bombas de las cuales dos estn en operacin y

una de reserva para reemplazar cuando alguna de las dos se avere.

En este calentamiento es conveniente que el jugo encalado sea calentado a una temperatura

superior de 2 a 3 C al punto de ebullicin del jugo a presin atmosfrica (100.6 C); es por ello

que se recomienda que el jugo encalado sea calentado a una temperatura de 102 a 105 C, que

es suficiente si se tiene en cuenta que todo lo que se calienta por encima de 101.10C (214 F)

es calor perdido, porque cualquiera que sea la temperatura superior , el tanque flash no permitir

que a los clarificadores llegue con ms de 100 C (212 F)

El calentamiento se produce en intercambiadores de calor de casco y tubo, en los que el vapor

va por el casco y el jugo va por los tubos, estos equipos son de 12 pasos lo que permite

aumentar la velocidad del jugo en el equipo y mejorar la eficiencia del calentador. Este

calentamiento de jugo se lleva a cabo en 6 calentadores dispuestos en 2 bateras en serie de 3

calentadores, usando vapor saturado de 10 a 15 psig que proviene del primer efecto de los

evaporadores. Si el vapor tuviera aire y gases incondensables que se acumulen en el interior del

envolvente o cuerpo del calentador, afectaran la transmisin de calor, la capacidad y eficiencia.

Si la temperatura est por debajo del punto de ebullicin del jugo, se puede presentar lo

siguiente:

Formacin incompleta de flculos debido a que la reaccin de la cal con los fosfatos

presentes en el jugo depende del jugo encalado.

Coagulacin incompleta: la coagulacin de las gomas, ceras, albminas, etc., presentes

en el jugo mezclado es incompleta.

Desalojo de gases incompleto: la razn por la cual se recomienda calentar el jugo entre

102 a105 C es asegurar un desalojo completo de gases de aire y vapor que

acompaan al jugo alcalinizado una vez calentado y antes de su entrada al clarificador.

Alta densidad del jugo: a mayor temperatura la densidad del jugo ser menor y a menor

temperatura la densidad ser mayor. A temperatura ms baja la sedimentacin de los

flculos, bagacillo, slidos en suspensin, etc. ser ms lenta, dificultosa e incompleta

por la mayor densidad del jugo. Con temperaturas mayores de 105 C se puede

presentar:

Formacin de azcares invertidos, incremento en el PH

Formacin de color. En medio alcalino los azcares reductores se

descomponen a altas temperaturas aumentando el color de los jugos.

Formacin de caramelo.

Cada de pH en los clarificadores: mientras ms alta es la temperatura mayor ser la

cada de pH, causa de una reaccin qumica. La eficiencia de los calentadores de jugo

crudo vara con la velocidad de flujo en los tubos, la temperatura del vapor, el desalojo

apropiado del agua condensada y de los gases incondensables.

3.5.22 PREFLOCULACION DEL JUGO.

Por medio de una tubera ingresa el jugo caliente a un prefloculador en donde se le adiciona el

floculante (2 p.p.m); con la finalidad de que el jugo sedimente mejor en los clarificadores Oliver.

3.5.23 CLARIFICACION DEL JUGO.

La clarificacin consiste en eliminar todas las impurezas que viene en el jugo crudo mediante la

sedimentacin.

La clarificacin se realiza en depsitos cilndricos, llamados clarificadores Oliver. El clarificador

tiene un eje central que gira muy lentamente (12 revoluciones / hora), y que lleva laminas

raspadoras que barren lentamente el fondo de los compartimientos.

El jugo por decantarse llega tangencialmente a la parte superior de un compartimiento. En este

lugar sobrenada un poco de espuma que se elimina por medio de un raspador especial que le

empuja hacia un pequeo canal lateral de evacuacin.

Los compartimientos se comunican entre s. En cada uno, la cachaza se deposita, los

arrastradores empujan lentamente hacia el centro de cada batea.

El jugo claro decantado sale de cada compartimiento por varios tubos conectados con la zona

ms tranquila y ms clara de l, es decir, con la circunferencia situada en la parte superior de

cada compartimiento cerca de la parte exterior del clarificador.

Las cachazas se toman de la parte inferior, generalmente se prefieren por ser muy espesas,

sacarlas por medio de una bomba de diafragma, en la cual por medio de tuberas pasan al

proceso de filtracin.

El jugo clarificado por un sistema de bombas y tuberas es conducido hacia el tanque de jugo

clarificado.

3.5.24 FILTRACION DE LA CACHAZA.

La filtracin es una operacin unitaria que permite la separacin slido - lquido, la misma que

puede llevarse a cabo en equipos a presin manomtrica positiva, negativa (al vaci), o cero.

La cachaza proveniente de la clarificacin de jugos es un lodo que contiene sacarosa y por lo

tanto es necesaria su recuperacin, para lo cual se someten a procesos de filtracin, para esto

se emplea filtros al vaco (filtros Oliver) que consiste en un tambor rotatorio, cubierto de lminas

perforadas de acero, instaladas sobre costillares por donde circula el jugo, dividido en reas

conectadas a tubos interiores.

El Ingenio Azucarero cuenta con tres filtros rotatorios al vaco, marca Oliver Cambpell.

La cachaza proveniente del clarificador, llega a un mezclador, donde se agrega bagacillo para

mezclar con la cachaza y formar una masa ms compacta para facilitar la filtracin.

El filtro se pone en contacto con una batea que contiene la mezcla cachaza -bagacillo y succiona

al mximo posible el jugo que contiene, quedando en la superficie del filtro una capa o Torta de

cachaza.

Esta capa de cachaza que sale del filtro, es limpiada mediante un raspador y conducida por

medio de fajas a las tolvas que luego van a ser transportadas en volquetes al campo como

abono suplementario.

Conforme se forma la torta en el tambor de filtro, se lava con agua caliente, mediante unas

toberas en forma de lluvia.

El espesor de la torta debe ser de 7 - 8 mm de espesor, para que permita un buen lavado y por

lo tanto un buen agotamiento de la cachaza.

El jugo filtrado obtenido es enviado al tanque de jugo encalado por medio de un sistema de

bombeo.

EVAPORACIN O CONCENTRACIN DEL JUGO EVAPORACIN

3.5.25 EVAPORACIN

Esta rea la consideramos como la de mayor importancia para mantener el equilibrio y el

balance trmico. Esto es necesario para disminuir la dependencia del vapor proveniente de las

calderas de la fbrica y disminuir el uso del combustible.

El jugo clarificado que sale de los clarificadores es sometido a un proceso de evaporacin en un

sistema de evaporacin de mltiple efecto para elevar las concentraciones de 15 a 65 Brix

aproximadamente, eliminando una gran parte de agua. Para esta operacin se dispone de un

tanque regulador de jugo claro y debajo del cual se encuentran 3 bombas que enviarn el jugo

clarificado al sistema de evaporacin.

La evaporacin de jugos en la industria azucarera consiste en la eliminacin de la mayor parte

del agua del jugo clarificado hasta conseguir un jarabe de 60 a 65 Brix, lo cual se verifica en los

evaporadores al vaco de quntuple efecto. El jugo clarificado debe ser llevado a los

evaporadores rpidamente y de forma continua, mantenindose volumen lo ms bajo posible con

la finalidad de que la temperatura sea la ms alta, aproximadamente de 205 F porque de la

temperatura depende, en mucho, la capacidad del evaporador. Con la etapa de concentracin

del jugo, ste pierde alrededor del 70 al 80 % del agua que contiene, la cual es aprovechada

para alimentacin de las calderas de vapor y en la imbibicin de los molinos.

El jarabe obtenido no debe pasar de ciertos lmites, la concentracin del Brix antes mencionada

es lo ms conveniente para el trabajo en los tachos, porque con mayor concentracin se produce

un azcar de poca consistencia a causa de que el grano no puede desarrollarse por viscosidad,

sobre todo cuando los tachosa estn obligados a trabajar rpidamente; a menos de 50 Brix en

el jarabe resulta un exceso de evaporacin en los tachos con mayor consumo de vapor y

disminucin de la capacidad de estos; lo ms conveniente es una concentracin del jarabe de 60

a 65 Brix.

El departamento de evaporacin est constituido por cinco efectos y debido a esto se denomina

Quntuple efecto.

El sistema de evaporacin a quntuple efecto constan de 11 evaporadores en serie paralelo,

teniendo cuatro cuerpos para el primer efecto (pre evaporador): El Pre Squier, el Pre BMA, el Pre

Mc Neil y el Pre Francs. Luego estn secundados por dos bateras de evaporadores a

cudruple efecto, una batera es de marca Fletcher y la otra es la batera de marca Babcock

&Wilcox (Batera Francs), con cuatro evaporadores cada una.

Cada cuerpo es de forma cilndrica vertical, cerrado en la parte inferior por un fondo cnico, con

puerta lateral para entrada de hombre, miras y aberturas para el pase de la tubera de

alimentacin de vapor y jugo, para extraccin de condensado , salida de gases ,etc.

La calandria es de 4 a 6 pies de altura entre las placas superior e inferior se insertan los tubos

que son generalmente de acero inoxidable con un dimetro de 1.25 a 2.25 pulg.

Por encima de la calandria se extiende una zona o faja de vapores de dimetro igual al del

cuerpo; esta zona sirve como un separar inicial de los arrastres , en el que la gravedad retrasa al

lquido arrastrado mientras que los vapores pasan hacia arriba al domo del cuerpo.

El dimetro del domo del evaporador de calandria es igual a la mitad o menor que el del cuerpo y

contiene por lo general un separador de arrastres o captador. El domo esta tambin equipado

con un dren separador y una salida de vapor de jugo que conduce a la cmara de vapor de agua

del efecto siguiente o un condensador baromtrico en caso del efecto final. El vapor de agua y el

lquido fluyen normalmente en paralelo.

Los evaporadores de calandria estn asimismo equipados con conductos de bajada o bajantes

(tubo central) sellados, los que conducen el lquido desde el pozo central de la calandria

directamente a la descarga sin recirculacin.

El jugo o licor entra por debajo de la placa inferior de los tubos y sube a alta velocidad por el

interior de los tubos, descargando por encima de la placa superior de los tubos sin recirculacin.

Al comunicar el evaporador , el ultimo cuerpo con el condensador, se comunica a ste el vaco,

cuando el vaco est normalizado en todos los cuerpos , se admite guarapo en el primer cuerpo,

el cual es impulsado por una bomba, al quedar cubierta la calandria del primer cuerpo con jugo ,

se admite vapor en l, el guarapo entra en ebullicin y pasa por una tubera a una botella y por

derrame o diferencia de nivel pasa la segundo cuerpo para continuar en la misma forma su ciclo

de evaporacin en el tercero, cuarto y quinto cuerpo hasta salir convertido en jarabe y es enviada

por un sistema de bombeo a los tanques de almacenamiento de jarabe de donde se alimentan

los tachos.

Todos los cuerpos deben evaporadores trabajar a 1/3 de altura de la calandria y esto se logra

por medio de tubos igualadores de nivel, denominados sifones baromtricos, y unas botellas que

mantienen el nivel del lquido en el interior de los cuerpos, por lo cual este sistema se denomina

niveladores de botellas .En esta forma se regula en la entrada del jugo en el primer cuerpo y se

mantiene el mismo nivel en todos; solo va pasando y evaporndose la cantidad de jugo regulado

en la entrada, sin tener que graduar ninguna otra vlvula.

El aire y los gases incondensables se extraen del condensador baromtrico por medio de una

bomba de vaco, y el vaco se mantiene con el uso de agua fra de inyeccin.

El vapor de la turbina, entra al primer efecto siendo previamente saturado , este vapor tiene una

presin d 25 a 30 psig , dicho vapor entra en la calandria para ceder su calor latente, calentando

y evaporando al jugo clarificado que ingresa a una temperatura aproximada de 95C ,

concentrando y obteniendo jarabe.

El agua que se condensa de las dos bateras es bombeada a unos tanques de almacenamiento

para su posterior uso, previo anlisis, en los calderos o como parte del proceso (agua de

imbibicin, centrfugas, etc.).

3.5.26 CRISTALIZACIN DEL AZCAR

Los objetivos de la cristalizacin son:

Transformacin del azcar en solucin a su estado cristalino, que en la centrifuga

produzca un alto rendimiento de azcar como producto comercial.

Lograr la mayor transformacin posible de la sacarosa disuelta a cristales y que la miel

final quede lo ms agotado posible.

Esta operacin constituye la formacin del grano de azcar y es de primordial importancia para

su calidad. Esta se verifica cargando el tacho con jarabe, despus que se ha puesto en

comunicacin con el condensador y se ha normalizado el vaco, que suele ser de 25 a 26 pulg.

Hg., hasta cubrir la superficie calrica. Se admite vapor de escape de 15 libras, proveniente del

primer efecto de los evaporadores, en la calandria para concentra el jarabe hasta un punto de

cristalizacin. Como el jarabe contiene de 40 a 45% de agua, es necesario, segn se va

concentrando, introducir en el tacho ms cantidad para mantener la superficie calrica cubierta

de lquido, hasta que llega el punto en el cual el jarabe concentrado no contiene suficiente agua

para mantener disuelta la sacarosa, bajo cuyo estado de sobresaturacin, la sacarosa cristaliza o

se forman los granos iniciales. Algunas veces, cuando se llega el punto de sobresaturacin no se

presentan cristales, por lo cual hay que romper el punto alimentando ms jarabe en pequea

cantidad, concentrando otra vez hasta que aparezcan los cristales o granos en cantidad

suficiente.

Los cristales se presentan muy chiquitos como puntos brillantes y, en la segunda alimentacin,

ya se distinguen perfectamente los que constituyen la base inicial de la templa o las templas que

de dicha cristalizacin se produzcan.

El aparato de coccin o tacho, segn la versin espaola; Vacumm Pan, segn la versin

inglesa, es un evaporador a simple efecto, similar a cualquiera de los cuerpos del evaporador.

La funcin de los tachos de vaco es producir cristales de azcar satisfactorios a partir de jarabes

o miles. La concentracin de la alimentacin suministrada a los tachos es por lo general de 60 a

65Brix.

Generalmente se utilizan los tachos de tipo calandria, mismos que utilizan vapor de agua o de

jugo de escape a baja presin.

Un tacho de calandria es un evaporador de simple efecto especialmente diseado, equipado con

tubos cortos de gran dimetro y un tubo central o bajante para la circulacin de una masa cocida

densa y viscosa producida en lotes. El jarabe y las mieles en determinadas proporciones

desarrollan cristales de azcar, este proceso se inicia cuando la superficie calefactora se cubre

solo lo suficiente para obtener circulacin y termina con una carga completa, llamada una

templa.

Cada tacho lleva acoplado un condensador que, con el uso de gran cantidad de agua fra logra

condensar los vapores y mantener el vaci. Tambin se usa adicionalmente una bomba de vaco

conectado al condensador que crea vaco y elimina los gases incondensables, se usa un vaco

de 25 a 26 pulg. Hg.

En el Ingenio Azucarero se cuenta con 8 tachos, de los cuales los tachos N 1, 2 y 3 son para la

preparacin de masa cocida tercera, los tachos del N4 al N8 sirven para la preparacin de

masas cocidas primera y segunda.

3.5.27 CORTES O PARTES DE LAS TEMPLAS

La necesidad de perfeccionar el trabajo de los tachos, mejorando al mismo tiempo la eficiencia y

el rendimiento, introdujo el sistema de cortes o pases con el cual se produce azcar de muy

buena calidad y buen tamao de grano, sistema que actualmente se est utilizando.

Para dar pase de un tacho a otro, se ponen en comunicacin al tacho que est vaco, por medio

del tubo de pase; si ambos tienen el mismo vaco, la altura de la masa cocida quedara igual en

los dos y as cada uno ya tiene un pie de templa para seguir trabajando y aumentando el tamao

del grano.

Cuando se desea pasar todo el contenido de un tacho a otro, se comunica los dos tachos por la

tubera de pase y se le quita el vaco al tacho de origen para que el otro que viene vaco arrastre

toda la masa cocida, quedando desocupado totalmente dicho tacho.

Generalmente el tacho lleno de masa da un pase a otro, lo que se denomina pie de templa, con

la cual el tacho puede hacer cualquier tipo de masa cocida.

Este sistema de cortes permite ordenar el trabajo eficiente sin prdida de tiempo, cuando el

tacho descarga su templa a los cristalizadores no tiene que esperar pues en otro tacho hay un

pie preparado para darle un corte o pase y, as seguir la templa que ms convenga. Todo el

control de trabajo de los tachos est basado en este importante sistema de cortes o pases.

3.5.28 SISTEMA DE TRES TEMPLAS

Este sistema consiste en hacer tres masas cocidas denominadas primera, segunda y tercera, o

bien A; B; C; la templa de tercera se denomina tambin templa de agotamiento o final; la primera

se hace con un pie de templa que procede de cristalizacin de jarabe o de un pie de semilla que

resulta del azcar purgado de tercera; con este pie se continua alimentando la templa con jarabe

hasta una altura conveniente hasta que se obtiene una masa cocida de 78 a 80 de pureza y se

purga en caliente para obtener azcar de primera y miel de primera.

La masa cocida de segunda se hace con un pie de cristalizacin de jarabe o con un pie de

azcar purgado de tercera (semilla) y se le inyecta miel primera diluida hasta obtener una masa

cocida de 69 a 72 de pureza, se purga en caliente, y para obtener el azcar de segunda y miel

de segunda, ste azcar se mezcla con el azcar de primera para formar el azcar comercial.

La masa cocida de tercera toma un pie de cristalizacin de jarabe a la cual se le ha inyectado

previamente miel de segunda diluida; para esto se hace una cristalizacin especial que tiene que

ser lo ms pareja posible, y tan pronto el grano es recogido se le inyecta miel de segunda para

obtener una masa cocida de 68 de pureza, se descarga en un tanque semillero, donde

permanece como reserva para cuando sea necesario coger un pie en el tacho de templas de

tercera; si ha tomado ya el pie en el tacho de tercera, se sigue la templa inyectando miel de

segunda hasta que se obtiene una masa cocida que constituye la templa de tercera o

agotamiento, de una pureza de 56 a 58 aproximadamente, la cual se descarga en los

cristalizadores de tercera para que se enfre, estando el tiempo necesario en ellos, que

constituye el ciclo de tiempo de purga de esta clase de templas; al cabo de dicho tiempo se

purga, dando un azcar de tercera, con la cual se hace una magma con jarabe o jugo clarificado

que constituye la semilla en la purga de las templas de tercera o miel final, que puede ser de una

pureza de 30 a 35 y es bombeada a los tanques de semilla denominados semilleros.

La composicin de las masas cocidas, en el caso de tres masas, pude ser como sigue:

Brix Pureza

Masa Cocida Primera 93 a 94 78 a 80

Masa Cocida Segunda 93 a 94 69 a 72

Masa Cocida Tercera 94 a 96 56 a 58

Pie de Tercera Muy flojo 68 a 70

Magma de tercera (semilla) 88 a 90 85 a 88

La pureza de la magma de tercera, que se usa como pie de templa (semilla) para hacer las

masas cocidas de primera o de segunda, no tiene una pureza fija, porque ello depende de las

condiciones de la purga de la masa cocida de tercera; si la purga de esta masa es buena, la

pureza podr ser superior a la indicada, pero si la purga es difcil, la pureza puede ser muy

inferior a la indicada.

La composicin de las mieles en un sistema de tres masas cocidas puede ser la siguiente, pero

ello depende de las condiciones de la purga y de las templas:

Brix Pureza

Miel de primera 80 a 82 60 a 65

Miel de segunda 80 a 82 52 a 56

Miel final 86 a 90 30 a 35

Si las templas de terceras no tienen el enfriamiento y preparacin debidos, la miel final ser de

mayor pureza.

La miel de primera se diluye con agua caliente de 30 a 32 Baum y la de segunda de 28 a 30

Baum, aunque cuando las mieles estn viscosas deben diluirse a menor concentracin,

especialmente la miel de segunda, porque cuando sta es viscosa el tacho trabaja muy lento y la

masa cocida tambin se pone viscosa y difcil de purgar.

Las mieles primera y segunda son almacenados en unos tanques para ser reciclados al proceso

de cristalizacin: 5 tanques para mieles primeras y 4 tanques para miel segunda.

La miel final o melaza es previamente pesada en una balanza para luego ser enviada a los

tanques de almacenamiento, para su posterior comercializacin.

3.5.29 CRISTALIZACIN

Despus de que la masa cocida se ha calentado hasta la consistencia mxima posible en el

tacho, es descargada al cristalizador donde prosigue la cristalizacin con agitacin hasta que las

aguas madres (mieles) se conviertan en una miel considerablemente agotada. Sin embargo el

agotamiento completo es raro de conseguirlo en una fbrica.

Actualmente todos los Ingenios usan los cristalizadores abiertos, que son de varios tipos y

diseo, pero que verifican el mismo trabajo con principios fsicos idnticos.

Hay dos tipos principales de stos cristalizadores: tipo u y tipo cilndrico, ambos con paletas

agitadoras para mezclar bien las masa cocidas y, que a su vez, sirven de enfriamiento.

Los cristalizadores estn destinados a recibir la masa cocida o templas de los tachos, que son

descargados por medio de tuberas o canales clasificados de acuerdo con la clase o tipo de

templa que reciben, por lo cual se denomina cristalizadores de primera, segunda y tercera,

debiendo llevar cada uno esta marca de clasificacin en una parte visible, para su control y

ordenamiento. En los cristalizadores abiertos se culmina la cristalizacin y por lo tanto se logra la

mxima transferencia de sacarosa del licor madre a los cristales de azcar, as como tambin se

prepara la fluidez adecuada de la templa y el grano aumenta ligeramente de tamao, segn el

tiempo que permanezca en ellos.

En el Ingenio existen 15 cristalizadores abiertos tipo U, los primeros tres cristalizadores son para

masas cocida primera y segunda, y los cristalizadores del 4 al 15 son para masa cocida tercera.

3.5.30 CENTRIFUGACIN DE MASAS COCIDAS

La centrifugacin o purgado de masas cocidas constituye la separacin de los cristales o granos

de azcar de la miel madre, cuya operacin se verifica por unas mquinas denominadas

centrfugas.

Las centrfugas estn constituidas por una canastilla cilndrica y mallas que gira a gran velocidad,

la canastilla tiene sus costados perforados y forrados de una malla metlica, entre el forro y el

costado hay lminas de metal que contienen de 400 a 600 perforaciones por pulgada cuadrada

(62 a 93 perforaciones por cm2).

La canasta: est diseada para recibir la masa cocida por tratar y colocada en un eje vertical en

cuyo extremo superior se encuentra el motor o la toma de fuerza que mueve a la mquina.

La canasta est abierta en su parte superior para permitir la alimentacin de la masa cocida y en

el fondo para descargar el azcar cuando la mquina se detiene. Cuando la mquina est

trabajando, es decir, durante la carga y secado, esta ltima salida permanece cerrada por un

cono de lmina delgado.

La canasta est fija al eje por un cubo que ocupa la abertura del fondo, pero que deja espacio

suficiente para la descarga del azcar.

La centrfuga se carga con masa cocida cuando sta ha tomado una velocidad inicial de

600RPM, completada su carga se acelera a 1150 RPM aproximadamente y desarrolla una fuerza

centrfuga, la que obliga a la miel a separase del azcar, saliendo por las perforaciones de la tela

metlica y los granos de azcar quedan retenidos en la tela; la misma fuerza centrfuga hace que

la miel atraviese las perforaciones de la cesta y se proyecta en las pared del tambor que rodea

dicha cesta, para ser conducida a travs de un canal que tiene en su interior hacia la parte

posterior, por donde sale hacia el exterior para caer en el tanque receptor y luego ser bombeado

a los tanques de miel. El Ingenio Azucarero cuenta con 9 centrifugas: tres para masa cocida

primera, tres para masa cocida segunda, y tres para masa cocida tercera.

ENVASADO Y ALMACENAMIENTO DE AZCAR TRANSPOTADOR DE AZUCAR

El azcar se descarga desde la centrifuga a unos transportadores o conductores de gusano sin

fin, que se encuentran debajo de ellas, en forma horizontal, que conduce el azcar hasta los

elevadores de cangilones.

3.5.31 ELEVADORES DE AZUCAR

Los elevadores de cangilones de azcar primera y segunda reciben el azcar de los conductores

sin fin, para ser llevada a las tolvas, bajo las cuales estn las balanzas respectivas, los

elevadores estn constituidos por dos cadenas a las cuales se acoplan los cangilones o

capachos que recogen el azcar provenientes de las centrfugas y a descargan en las tolvas

antes mencionadas.

3.5.32 ENVASADO DEL AZUCAR

El envasado de azcar rubia se lleva a cabo en bolsas de papel, de tres folias, con un peso bruto

de 50 Kg., bajo la denominacin de azcar rubia de uso domstico.

3.5.33 ALMACENAMIENTO DE AZUCAR

El azcar envasado, es transportado a travs de unas parihuelas con una capacidad de 48

bolsas c/u, stas a su vez son trasladadas a la bodega de almacenamiento, listas para su

comercializacin.

El azcar que se debe almacenar ha de ser de la ms alta calidad y estar lo ms seco posible,

sobre todo si estar mucho tiempo almacenado. se debe almacenar en lugares secos, libre de

humedad, polvo y cenizas voladoras, sobre todo si estar mucho tiempo. Los almacenes de

azcar deben estar localizados lejos de lugares hmedos, tales como enfriadores, zanjas, etc. y

con buena ventilacin, evitando el contacto directo del azcar envasado con el piso porque es

perjudicial para las primeras rumas.

CAPITULO IV

4.1 ESPECIFICACIONES TCNICAS:

DESFIBRADOR O SHREDDER:

Conjunto de elementos mecnicos resistentes al alto desgaste y a los esfuerzos que son

sometidos.

Compuesto de un eje, martillos, polea, volante (contrapeso), rodamientos, chavetas, placas

centrales, tapas laterales y pernos.

Su funcin es desfibrar la caa de azcar, para que la caa pueda pasar al proceso de

extraccin de jugo de caa.

OBJETIVO DEL DESFIBRADOR

Permite preparar la caa para su extraccin abriendo sus fibras y exponiendo el jugo de la

caa para una fcil evacuacin de las celdas.

Este procedimiento lo realiza golpeando la caa contra una placa (sufridera) ubicada en la

parte superior (o inferior).

Es necesario reparar las puntas de los martillos con soldaduras especiales resistentes a la

abrasin.

Piezas contenidas en un desfibrador shredder

1. 1 Eje.

2. 1 Polea.

3. 1 Volante.

4. 2 Chavetas Para El Volante Y Polea.

5. 2 Chavetas Para Proteccin Del Rodamiento.

6. 1 Chaveta En El Eje Del Shredder.

7. 21 Placas Centrales En El Eje.

8. 2 Tapas De Proteccin A Los Extremos Del Eje.

9. 2 Tuercas Y Roscas Para La Proteccin De Los Rodamientos.

10. 2 Tuercas Y Roscas Para La Proteccin De Las Placas En El Eje.

11. 60 Martillos.

12. 12 Ejes Que Sostienen A Los Martillos.

13. 20 Tapas Entre Placas Centrales.

14. 12 Pernos Para La Proteccin De Las Placas Centrales.

15. 2 Soportes Para Los Rodamientos.

DATOS

DESFIBRADORA (SHREDDER)

Marca : Grundler

Capacidad Mxima : 275tch

N Ejes Principales : 1

N De Ejes Secundarios : 12 (peso 30kg)

Peso Aproximado del eje principal: 800kg

MARTILLOS

N De Martillos Por Eje : 8

N Total De Martillos : 60

Peso Aproximado Del Martillo : 21 Kg

Material Del Martillo Acero

PLACAS LATERALES Y CENTALES

Peso Aproximado : 70kg

SEPARADORES DE PLACAS

Peso Aproximado : 30 Kg

VOLANTE (CONTRAPESO)

Peso Aproximado : 90 Kg

TOTAL DE PESO DEL DESFIBRADOR

Peso Aproximado : 3 Toneladas

TURBINA

Marca : Worthington

Potencia : 1000hp

R.P.M : 4500

Precion Ideal Del Vapor : 400psi

Precion De Escape : 30psi

N De Valvulas : 3

N Nmero De Rodetes : 2

REDUCTOR DE VELOCIDAD

Marca : Worthington

Aisi31655 Tabe And Socket

Potencia : 1000hp

Rpm : 450 900

Aceite Lubricante : 65C

Soldadura en los martillos

Capa 299 colchn 1/8 inoxidable

Revestimiento extradur 1/8

O ceturdur 1/8

Supercito 3/16

El rodaje se calienta a 130c

4.2 DISEO REAL DEL DESFIBRADOR (SHREDDER)

Eje del desfibrador (shredder)

Volante (contrapeso)

Chaveta para el volante y polea

Chaveta de proteccin para los rodamientos

Chaveta del eje shredder

Placas centrales

Rosca de la tuerca de proteccin de los rodamientos

TUERCA Y ROSCA PARA LOS EXTREMOS DEL EJE

Martillos

Tapa entre placas centrales

4.3 CLCULOS:

4.4 IMGENES DE LA TRANSMISIN DE POTENCIA L DESFIBRADOR (SHREDDER)

ACOPLE DE EJES

CAJA REDUCTORA DE VELOCIDAD

INDICADORES DE PRECION Y TEMPERATURA

4.5 IMGENES DEL DISEO DEL DESFIBRADOR SHREDDER EN AUTOCAD:

Placas centrales y laterales

TAPA EN LOS EXTREMOS DEL EJE

Martillo

Tuercas en los extremos del eje

Eje del shredder

SHREDDER

Diseo final del desfibrador (shredder)

DIFERENTES MODELOS DE DESFIBRADORES

Você também pode gostar