Escolar Documentos

Profissional Documentos

Cultura Documentos

MRP

Enviado por

Abejikta0 notas0% acharam este documento útil (0 voto)

164 visualizações19 páginasTítulo original

Mrp

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

164 visualizações19 páginasMRP

Enviado por

AbejiktaDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 19

Unidad 4.

Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

1

4.1 Definiciones y objetivos de los sistemas MRP

La planeacin de requerimientos de materiales es una tcnica de

planeamiento de prioridades, coordinada en el tiempo que calcula los

requerimientos y programaciones de materiales para lograr la demanda en

todos los productos y partes en una o ms plantas.

La tecnologa de informacin juega un papel importante en el diseo y la

implementacin de sistemas y procesos de planeacin de requerimientos de

materiales, ya que proporciona informacin tanto de las necesidades de

manufactura (relacionadas con la demanda al consumidor) como de los

niveles de inventario. Las tcnicas MRP se enfocan en el inventario

optimizado, y se usan para explotar listas de materiales para calcular

requerimientos netos de material y planear la produccin futura.

Los sistemas MRP utilizan cuatro piezas de informacin para determinar que

material debe ser ordenado, cuando:

El plan maestro de produccin (MPS), el cual describe cuando cada

producto debe programarse para ser manufacturado.

La lista de materiales, que relaciona de forma exacta las partes de los

materiales requeridos para fabricar cada producto.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

2

Tiempos de ciclo de produccin y necesidades de materiales en

cada etapa del tiempo de ciclo de produccin.

Tiempos principales del proveedor.

La planeacin de requerimientos de materiales tiene dos objetivos principales:

a) Determinacin de los requerimientos. El objetivo principal de cualquier

sistema de planeacin y control de manufactura es el tener los materiales

correctos disponibles en las cantidades correctas, en el tiempo correcto,

para suplir la demanda de los productos de la compaa. El objetivo del

plan de requerimientos de materiales es determinar qu componentes se

necesitan para cumplir con el calendario maestro de produccin, y

basados en el tiempo de entrega, calcular los periodos en que los

componentes deben estar disponibles. Debe determinar lo siguiente:

Qu ordenar.

Cunto ordenar.

Cundo ordenar.

Cundo programar la entrega.

b) Mantiene las prioridades al corriente. La demanda y la provisin de

componentes cambian cada da. Los clientes piden o cambian sus

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

3

rdenes. Los componentes se utilizan, los proveedores se retrasan en

las entregas, ocurren desperdicios, se completan las rdenes y se

descomponen las mquinas. En este mundo siempre cambiante, un

plan de requerimientos de materiales debe ser capaz de reorganizar las

prioridades para mantener los planes al corriente. Debe ser capaz de

agregar o borrar, apresurar, retrasar y cambiar las rdenes.

4.2 El sistema MRP contra los sistemas de punto de reorden

La diferencia fundamental entre las tcnicas de punto de reorden y las del

MRP es la fase de tiempo. De hecho, el sistema MRP es un sistema de punto

de reorden con fases de tiempo para las demandas independientes. La

demanda independiente no guarda relacin con la demanda de los dems

artculos. Los pedidos del cliente y los pedidos de piezas de servicio son

ejemplos de demandas independientes.

Las demandas dependientes se calculan con un sistema MRP, como un

resultado de su visin sobre las demandas independientes. Las fases de

tiempo permiten que las demandas independientes actuales y las

pronosticadas impulsen las demandas de componentes en el momento

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

4

adecuado, en lugar de usar la suposicin de una demanda equilibrada y

continua, empleada en otros modelos de punto de reorden.

Todos los sistemas de MRP comparten un objetivo comn: el de determinar

los requerimientos (bruto y neto), es decir, las demandas de periodo discreto

para cada artculo del inventario, para ser capaces de generar la informacin

que necesita una accin inmediata de orden de inventario. Esta accin

pertenece a la consecucin (rdenes de compra) y a la produccin (ordenes

de taller), o bien, es una nueva accin o la revisin de una accin anterior. La

nueva accin consiste en colocar (emitir) un pedido por cierta cantidad de un

artculo, el cual vence en alguna fecha futura. Los elementos de informacin

esenciales que acompaan esta accin son:

Identificacin del pedido.

Cantidad del pedido.

Fecha de emisin del pedido.

Fecha de terminacin del pedido.

En un nivel superior, el MRP necesita ciertas entradas para realizar sus

clculos:

Programacin maestra de produccin (MPS).

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

5

Lista de materiales (BOM).

Nivel de inventario.

Tiempos de entrega de reabasto.

Tiempos de entrega de manufactura.

Estas tres ltimas entradas provienen, con frecuencia, de un archivo llamado

archivo maestro de artculo (IMF), mismo que contiene informacin sobre

cada parte del sistema. La MPS, el BOM y el IMF suelen considerarse como

parte del sistema MRP, sin embargo, y en el sentido ms estricto, son simples

entradas para el proceso MRP. Para efectos prcticos, estas funciones, as

como las funciones de almacn y de consecucin, se deben considerar como

subsistemas integrales de un sistema MRP. La figura muestra un esquema de

un sistema MRP bsico.

El MRP examina las demandas con respecto al tiempo de la programacin

maestra y las divisas en sus piezas componentes. Con el uso de las listas de

materiales para esta explosin. Entonces, estas necesidades se hacen

netas con los inventarios disponibles. El resultado son las demandas en

relacin al tiempo para los componentes, que deben satisfacerse al colocar

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

6

los pedidos a los proveedores por las cantidades correctas y en el momento

adecuado. sta es la funcin conocida como planeacin de materiales.

Como resultado del clculo del MRP, las acciones ms comunes incluyen lo

siguiente:

Incremento en la cantidad de la orden.

Decremento en la cantidad de la orden.

Cancelacin de rdenes.

Adelanto de la fecha de vencimiento de la orden.

Aplazamiento de la fecha de vencimiento de la orden.

Suspensin de la orden. Colocacin de la orden.

4.3 Beneficios del MRP

El sistema computarizado es necesario debido al gran volumen de materiales,

de suministros y de componentes que forman parte de la ampliacin de lneas

de productos, as como la velocidad que necesitan las compaas para

reaccionar ante los cambios constantes en el sistema. Sus ventajas son:

Capacidad para establecer precios ms competitivos.

Reduccin en el precio de venta.

Reduccin en inventarios.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

7

Mejor servicio al cliente.

Mejor respuesta a las demandas del mercado.

Capacidad para cambiar el programa maestro de produccin.

Reduccin en los tiempos de preparacin y desmontaje.

Reduccin en el tiempo de inactividad.

Adems, los sistemas MRP:

Emiten avisos, de manera que los gerentes pueden ver el programa de

actividades planificado antes de que se emitan los pedidos.

Indican cundo hay que demorar o apresurar.

Atrasan o cancelan pedidos.

Cambian cantidades de pedido.

Adelantan o atrasan las fechas de entrega de pedidos.

Ayudan a planificar la capacidad.

Muchas empresas afirmaron que obtuvieron reducciones de hasta el 40% en

su inversin en inventarios al hacer la conversin a sistemas MRP.

Estructura del sistema de planificacin de necesidades de materiales.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

8

La parte de planificacin de necesidades de materiales de las actividades de

manufactura, interacta de manera ms estrecha con el programa maestro,

con el archivo de lista de materiales y con el archivo de registro de inventario

con los informes de salida.

4.4 Operacin de un sistema MRP

Se utilizan los pedidos de productos para crear un programa maestro de

produccin, que establece el nmero de artculos que hay que producir en

periodos especficos. Un archivo de listas de materiales identifica los

materiales especficos que se usan para fabricar cada artculo y las cantidades

correctas de cada uno. El archivo de registros de inventario contiene datos

como el nmero de unidades disponibles y en pedido.

Estas tres fuentes se convierten en las fuentes de datos para el programa de

necesidades de materiales, el cual ampla el programa de produccin para

obtener un programa detallado de pedidos para toda la secuencia de

produccin.

Demanda de productos

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

9

La demanda de productos finales generalmente proviene de dos fuentes

principales. La primera est formada por los clientes conocidos que han

efectuado pedidos especficos, estos pedidos, por lo general, tienen

compromisos de fechas de entrega. La segunda fuente es la demanda

pronosticada, es decir, los pedidos normales de demanda independiente. Para

pronosticar estas cantidades se emplean los modelos de pronstico.

Se combinan la demanda de los clientes conocidos y la demanda

pronosticada para obtener la entrada del programa maestro de produccin.

Demanda de repuestos y suministros

Adems de la demanda de productos finales, los clientes tambin piden

piezas y componentes como repuestos o para servicio o reparaciones.

Archivo de lista de materiales

El archivo de lista de materiales (BOM) contiene la descripcin completa de

productos e indica no slo los materiales, las piezas y los componentes, sino

adems la secuencia de creacin del producto. El archivo BOM es una de las

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

10

tres entradas principales del programa MRP (las otras dos son el programa

maestro y el archivo de registros de inventario).

Con frecuencia, al archivo BOM se le conoce como archivo de estructura de

producto o rbol de producto, ya que indica cmo se arma un producto.

Contiene la informacin necesaria para identificar cada artculo y la cantidad

utilizada para cada unidad del artculo del que forma parte.

Antes, los archivos de lista de materiales presentaban las piezas como un

archivo con varios niveles. As se identificaba con claridad cada artculo y la

manera de montarlo, ya que cada nivel representaba los componentes del

artculo.

El procedimiento ms eficiente es almacenar los datos de las partes como una

explosin de un nivel. Es decir, se presenta cada artculo y cada

componente indicando slo cul es el padre y las unidades necesarias para

cada unidad del padre. Cada archivo tambin contiene un elemento de datos

(llamado apuntador o localizador) que identifica al padre de cada parte y que

permite recorrer el proceso hacia arriba.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

11

Lista modular de materiales es el trmino que designa un artculo que se

puede producir y almacenar como submontaje. Se trata tambin de un

artculo normal sin opciones en el mdulo. Con una lista de materiales es ms

sencilla la programacin y el control, y adems se facilita pronosticar el uso de

distintos mdulos.

Otra ventaja es que se puede minimizar la inversin en inventario y se usa el

mismo artculo en varios productos. Una lista de materiales para planificacin

incluye artculos con opciones fraccionarias.

Codificacin de bajo nivel

Si todas las piezas idnticas aparecen al mismo nivel para cada producto final,

es muy sencillo para el computador rastrear cada nivel y resumir el nmero de

unidades que se requiere de cada artculo.

Archivo de registros de inventario

El archivo de registros de inventario de un sistema computadorizado puede

ser muy extenso. Cada artculo del inventario se conserva como un archivo

separado y la gama de detalles relacionados con un artculo es casi ilimitada.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

12

El programa MRP efecta su anlisis de manera descendente por la estructura

del producto, explotando las necesidades nivel por nivel. El programa MRP

permite la creacin de un archivo de registro de marcas separado como parte

del archivo de registros de inventario. La marcacin de registros permite

recorrer hacia atrs, por cada nivel de la estructura de producto, el rastro de

una necesidad de material, identificando cada artculo padre que origin la

demanda.

Archivo de transacciones de inventario

El archivo de estado de inventario se actualiza por medio del registro

inmediato de las transacciones del inventario. Estos cambios se deben a la

recepcin o a la salida de existencias, a las prdidas por desperdicios, a las

piezas defectuosas, a los pedidos cancelados.

Programa de computacin MRP

El programa maestro especifica una lista de artculos finales necesarios para

ciertos periodos. En el archivo de lista de materiales se incluye una descripcin

de los materiales y de las piezas necesarias para fabricar cada artculo. En el

archivo de inventarios estn el nmero de unidades de cada artculo y

material disponibles y en pedido.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

13

El programa MRP trabaja sobre el archivo de inventario a la que hace

continuas referencias al archivo de lista de materiales para calcular las

cantidades necesarias de cada artculo. Despus se corrige el nmero de

unidades de cada artculo para tomar en cuenta las cantidades disponibles y

se compensa (se mueve hacia atrs en el tiempo) para considerar el tiempo de

entrega necesario para obtener el material.

Si el programa MRP que se utiliza no toma en cuenta las restricciones de

capacidad, entonces el programador maestro tendr que hacer a mano el

equilibrio de la capacidad.

Algo que complica ms el problema es que no hay un solo programador

maestro sino varios. Muchas veces las empresas dividen el trabajo de

programacin asignando un programador maestro para cada lnea de

productos principales. Lo que surge es una competencia: cada programador

maestro compite por obtener recursos limitados para su lnea de productos.

No obstante, como grupo tratan de equilibrar la utilizacin de recursos y las

fechas de entrega del sistema global de produccin.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

14

Informes de salida

Las salidas del programa MRP pueden ser casi ilimitadas en cuanto a formato

y contenido, ya que el programa tiene acceso al archivo de lista de materiales,

al programa maestro de produccin y al archivo de registros de inventario.

Estos informes generalmente se clasifican como primarios y secundarios.

Informes primarios

Son los informes normales o principales que se usan para el control de la

produccin y de los inventarios. Estos informes consisten en:

Pedidos planificados que deben liberarse en el futuro.

Avisos de liberacin de pedidos para ejecutar los pedidos planificados.

Cambios en las fechas de entrega de los pedidos vigentes sujetos a

reprogramacin.

Cancelaciones o suspensiones de pedidos vigentes por causa de la

cancelacin o suspensin de pedidos en el programa maestro de

produccin.

Datos del estado del inventario.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

15

Informes secundarios

Los informes adicionales, optativos en los sistemas MRP, corresponden a las

siguientes categoras principales:

Informes de planificacin, se usan para pronosticar el inventario y

especificar necesidades en un horizonte de tiempo a futuro.

Informes de rendimiento, que indican los artculos inactivos y

determinan la relacin entre los tiempos de entrega reales y los

programados, y entre las cantidades utilizadas, los costos reales y los

programados.

Informes por excepcin, que presentan discrepancias severas, como

errores, situaciones fuera de lmites, pedidos tardos o atrasados,

desperdicios excesivos o piezas inexistentes.

Sistemas de variacin neta

Algunos programas MRP presentan la opcin de generar programas

intermedios, llamados programas de variacin neta que estn dirigidos por

actividades. Un sistema de variacin neta revisara un artculo si se

procesara una transaccin para el artculo. Otras razones para incluir un

artculo en un informe de variacin neta seran indicar un envo pedido,

prdidas por desperdicios, cambios en tiempos de entrega o un error de

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

16

recuento en el inventario. Se generan nuevos informes con base en estos

cambios.

Ejecucin del programa MRP

Ya estn listas las condiciones necesarias para ejecutar el programa de

computacin MRP: se han establecido las necesidades de los artculos finales

por medio del programa maestro de produccin, el estado del inventario y los

tiempos de entrega de pedidos estn en el archivo maestro de artculos de

inventario, y el archivo de lista de materiales contiene los datos de estructura

de productos.

El programa MRP explota" las necesidades de materiales de acuerdo con el

objetivo BOM, nivel por nivel, junto con el archivo de registros de inventario.

Se desplaza la fecha de liberacin del pedido de necesidades netas a un

periodo anterior, para tomar en cuenta el tiempo de entrega. Los pedidos de

piezas y submontajes se aaden a travs del archivo de inventario, omitiendo

el programa maestro de produccin, el cual, normalmente, no programa a un

nivel tan bajo que incluya piezas de repuesto y para reparaciones.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

17

El razonamiento de estos pasos es que es necesario que estn disponibles

todos los componentes para que se pueda entregar un artculo al

procesamiento. Por consiguiente, la fecha de liberacin del pedido del

artculo padre es el mismo periodo de necesidad bruta para los subartculos.

Cundo se puede emplear la MRP?

La MRP se usa en diversas industrias con entorno de taller de trabajo (lo cual

significa que con el mismo equipo se fabrican varios lotes de productos).La

MRP es de mayor valor para las compaas que, participan en operaciones de

montaje, que para las que se dedican a la fabricacin.

La MRP no funciona bien en las compaas que producen pocas unidades al

ao, sobre todo en el caso de compaas que producen productos complejos

y costosos que requieren diseo e investigacin de alto nivel, que los tiempos

de entrega tienden a ser demasiado largos e inciertos, adems, la

configuracin del producto es demasiado complejo para la MRP.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

18

Planificacin de necesidades de capacidad

La capacidad de produccin por lo general es una cantidad finita. En esta

seccin se especificar cmo se calcula la capacidad y cul es el

procedimiento usual para tratar las restricciones de capacidad.

Clculo de la carga del centro de trabajo

Para comenzar los clculos de las necesidades de capacidad se utilizan las

hojas de ruta de los trabajos programados para su procesamiento. La hoja de

ruta especfica a dnde hay que enviar el trabajo, las operaciones especficas y

los tiempos normales de preparacin y ejecucin para cada pieza. Este tipo de

cifras es el que se necesita para calcular la carga total de cada centro de

trabajo.

La hoja de ruta es una perspectiva del trabajo que sigue a un trabajo por

la instalacin productiva. Un archivo de centro de trabajo es la perspectiva

desde el centro de trabajo. Las hojas de ruta de cada trabajo envan stos a los

centros de trabajo indicados para determinado tipo de procesamiento.

Unidad 4. Sistema de planeacin de requerimientos de materiales

Planeacin y control de la produccin

19

Por lo general, cada centro de trabajo es un centro definido funcionalmente,

de manera que lleguen a ellos los trabajos que requieren el mismo tipo de

trabajo, en el mismo equipo. Si no hay capacidad suficiente, no es un

problema local del centro de trabajo, sino algo que tiene que resolver el

programador maestro.

Un programa MRP con mdulo de planificacin de necesidades de capacidad

permite reprogramar para tratar de nivelar la capacidad.

Você também pode gostar

- UBICACIÓNDocumento3 páginasUBICACIÓNCristhian Raul Rodriguez SucapucaAinda não há avaliações

- Seguridad en Laboratorios de Ingenieria CivilDocumento34 páginasSeguridad en Laboratorios de Ingenieria CivilMarlon Mark Sánchez PonceAinda não há avaliações

- Tipos de devoluciones frecuentes en la logística inversaDocumento24 páginasTipos de devoluciones frecuentes en la logística inversaOfilara - Impress100% (1)

- Analisis Del Grupo IV - Analisis QuimicoDocumento19 páginasAnalisis Del Grupo IV - Analisis Quimicowillyball100% (1)

- JoistDocumento12 páginasJoistMelisa Sarai Fanconi100% (1)

- Estándar de Regulación 29 CFR 1910 Subparte ODocumento144 páginasEstándar de Regulación 29 CFR 1910 Subparte OBryan Orihuela LlanosAinda não há avaliações

- Juliaca - Perú 2020Documento197 páginasJuliaca - Perú 2020Julio VictoriaAinda não há avaliações

- WPS SmawDocumento4 páginasWPS SmawMarcos Gajardo0% (1)

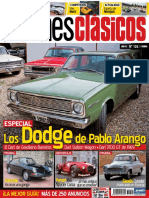

- Coches Clasicos 124Documento116 páginasCoches Clasicos 124Sergio Alejandro Zotelo ZabalaAinda não há avaliações

- Estructuras de AceroDocumento9 páginasEstructuras de AceroJacs AlexAinda não há avaliações

- 11 02 Burner Spanish PDFDocumento81 páginas11 02 Burner Spanish PDFJuan Sanchez Gutierra100% (1)

- Medio Fisico - Lomas de Jesus PDFDocumento95 páginasMedio Fisico - Lomas de Jesus PDFJackeline Alegre RamirezAinda não há avaliações

- Informe IIIDocumento55 páginasInforme IIIIvette MorelAinda não há avaliações

- Caso Ciro Castillo RojoDocumento24 páginasCaso Ciro Castillo RojoTonycito Quino Contreras67% (3)

- Cartilla Mampostería Confinada PDFDocumento68 páginasCartilla Mampostería Confinada PDFWilmer Alexander Sanchez GomezAinda não há avaliações

- Gobernanza del agua y monitoreo participativoDocumento14 páginasGobernanza del agua y monitoreo participativoCésar PérezAinda não há avaliações

- QuicliaDocumento14 páginasQuicliaFernando Rivera HuaytallaAinda não há avaliações

- 1er ParcialDocumento2 páginas1er ParcialBerna Aguilar MondragonAinda não há avaliações

- Kuka System Software Krc4 Kss 8.2Documento209 páginasKuka System Software Krc4 Kss 8.2daniel100% (2)

- Reporte Cableado EstructuradoDocumento14 páginasReporte Cableado EstructuradoalanAinda não há avaliações

- Circuito de gas para pirotubosDocumento1 páginaCircuito de gas para pirotubosDaniel Alejandro ParraAinda não há avaliações

- Informe 7Documento5 páginasInforme 7Wladimir Paredes CarpioAinda não há avaliações

- Hoja TP de Quimica 1 IASDocumento2 páginasHoja TP de Quimica 1 IASHernan Díaz0% (2)

- Autorización de Creación de Usuario Página Web PDFDocumento1 páginaAutorización de Creación de Usuario Página Web PDFAngelaAinda não há avaliações

- Fabricación de Productos de Plástico para La ConstrucciónDocumento7 páginasFabricación de Productos de Plástico para La ConstrucciónJuan Sebastian YeglesAinda não há avaliações

- Lab #7 Vectores y Fasores Circuitos en Paralelo PDFDocumento7 páginasLab #7 Vectores y Fasores Circuitos en Paralelo PDFJosePuga18Ainda não há avaliações

- Instalación SAP 2000 v14 guía completaDocumento17 páginasInstalación SAP 2000 v14 guía completaJc Medina DonnelliAinda não há avaliações

- Norma Mexicana de SismoDocumento2 páginasNorma Mexicana de SismoAlexander Farro MontezaAinda não há avaliações

- Practica 6 LABORATORIO DE FISICA 1 UANLDocumento5 páginasPractica 6 LABORATORIO DE FISICA 1 UANLPablobautista BautistaAinda não há avaliações

- Resumen SiemensDocumento14 páginasResumen SiemensManuel Martínez EscobarAinda não há avaliações