Escolar Documentos

Profissional Documentos

Cultura Documentos

Nivel de Servicio o Disponibilidad de Producto

Enviado por

Wilbert Jhon MachacaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Nivel de Servicio o Disponibilidad de Producto

Enviado por

Wilbert Jhon MachacaDireitos autorais:

Formatos disponíveis

Nivel de Servicio o disponibilidad de producto

El objetivo principal del control de stock es asegurar que el producto est disponible

en el momento y en las cantidades deseadas. Lamentablemente, solo contando con

un inventario prcticamente ilimitado se puede garantizar que un producto se

encuentre disponible en absolutamente todas las oportunidades en que es solicitado a

lo largo de su vida, aunque esto es, en la prctica, imposible. Es por esto que las

organizaciones deben fijar un nivel de servicio mnimo sobre el cual calcular la base

del inventario a mantener, de modo de asegurar una disponibilidad de producto que

satisfaga a los clientes, acotando al mismo tiempo la cantidad de inventario a

mantener. El nivel de servicio establecido actuar como un porcentaje por debajo del

cual todos los pedidos podrn ser abastecidos con el inventario existente. Una vez

determinado el nivel de servicio que se quiere brindar, y suponiendo que la demanda

es incierta y puede variar respecto de los pronsticos, se podr calcular por medios

estadsticos el inventario de seguridad que se deber mantener de cada artculo, de

modo de satisfacer el nivel de servicio propuesto.

Costos de Inventario

El segundo objetivo del control de stock ser el de minimizar el costo total del

inventario para cada nivel de servicio establecido. Existen tres clases generales de

costos que formarn el costo total de inventario: costos de adquisicin, costos de

mantener inventario y costos por falta de existencias. Los

costos de adquisicin incluyen aquellos costos en los que se incurre al colocar un

pedido de reaprovisionamiento: costos relacionados con el procesamiento, ejecucin,

transmisin y manejo de la orden, as cmo tambin el costo del transporte si

correspondiera. Algunos de estos costos pueden variar de acuerdo al tamao de la

orden.

Los costos de mantener inventario incluyen los costos de espacio, de capital, de

servicio (seguros e impuestos) y de riesgo de inventario (obsolescencia, dao o

deterioro). Los costos de capital, referidos al costo del dinero en conexin con el

inventario, o el costo de oportunidad del dinero inmovilizado en el inventario, pueden

representar ms del 80% del costo total del inventario.

Al no contar con suficiente inventario como para surtir un determinado pedido se

incurre en los llamados costos por falta de existencias. Estos costos contienen una

componente intangible, los costos derivados de la prdida de la venta, y una

componente medible, aquellos costos derivados de la entrega de un pedido pendiente

(necesidad de reprocesamiento de orden y distribucin por canales que suelen no ser

los tradicionales).

Poltica de Inventarios

La poltica de inventarios deber definir el nivel ptimo de inventarios de la compaa,

aquel que permita garantizar el nivel de servicio establecido, por un lado, minimizando

los costos de inventario, por el otro. Esto significa que se deber llegar a una solucin

de compromiso entre el nivel de servicio que una empresa desea brindar y el

inventario que es capaz de mantener, modificando estas variables hasta arribar a un

punto ptimo. El control de stocks ser el encargado de mantener los niveles ptimos

tan cerca de lo planificado como sea posible.

Mtodos de Control de Stock

Los mtodos de control de stock corresponden a herramientas que permiten mantener

equilibrado el nivel de inventario, y pueden diferenciarse en dos grupos: herramientas

de accin, que actan a nivel de cada artculo, y herramientas de control, que actan

a nivel de categoras o familias de productos, y que son las comnmente utilizadas al

nivel de la gerencia de la compaa.

Conociendo el nivel de disponibilidad de producto que la empresa desea mantener

(nivel de servicio), y los costos que supone adquirir y mantener el inventario, la forma

de mantener equilibrado el mismo es actuando sobre las rdenes de abastecimiento,

decidiendo cuanto y cuando comprar. Comprar en grandes cantidades favorecer a la

disponibilidad de producto, y a los costos de adquisicin, pero impactar fuertemente

en los costos de mantener inventario. Por otro lado, comprar en pequeos lotes que

se vendan rpidamente favorecer los costos de mantener inventario, pero pondr en

serio peligro el nivel de servicio que la compaa desea brindar.

Existen en la prctica dos modelos comnmente utilizados para lograr esto: el control

de stock por punto de reorden y el control de stock por revisin peridica. El primero

supone identificar un nivel determinado de inventario llamado punto de reorden y

colocar una orden cada vez que el nivel de inventario se reduce hasta este punto. La

cantidad de stock a solicitar se calcula matemticamente y se conoce como cantidad

econmica de pedido. El segundo supone revisar el stock disponible a intervalos

regulares de tiempo, colocando en cada revisin una orden de abastecimiento que

devuelva el nivel de stock hasta una cantidad mxima predeterminada. La cantidad de

stock a solicitar ser la diferencia entre este punto mximo y el stock disponible al

momento de la revisin.

El control de stock por revisin peridica da por resultado un poco ms de inventario

respecto del de punto de reorden, pero los costos aadidos de su manejo suelen estar

compensados por costos administrativos reducidos, precios ms bajos y costos de

adquisicin ms bajos, ya que el hecho de revisar el stock a intervalos regulares

permite que se haga simultneamente para varios artculos, con lo que pueden

solicitarse juntos, logrando economas de produccin, transporte y compras.

Artculos individuales y en grupos

Sin embargo, con frecuencia la gerencia est ms interesada en la cantidad total de

dinero destinada a los inventarios y a los niveles de servicio para amplios grupos de

artculos, que en el control de artculos individuales. Por lo tanto, existen mtodos de

control de stock destinados especficamente a controlar colectivamente los artculos

en grupos, como el coeficiente de rotacin de inventario, la clasificacin de productos

ABC y la agrupacin de riesgos.

El coeficiente de rotacin de inventario (o ITO por sus siglas en ingls) es una relacin

entre las ventas anuales a costo de inventario y la inversin promedio en el inventario

durante el mismo perodo de ventas. Es un indicador que permite conocer la rapidez

con la que rota el inventario, o lo que es lo mismo, cuantas veces en el ao el

inventario se convierte en dinero o en cuentas por cobrar. Mientras ms alta sea la

rotacin de inventarios, ms eficiente ser el manejo del inventario de una empresa.

Siendo que no todos los productos tienen la misma importancia para una empresa en

trminos de ventas, contribucin marginal, cuota de mercado o competitividad, tiene

sentido diferenciar los productos en un nmero limitado de categoras mediante por

ejemplo, un anlisis ABC. De este modo, se pueden aplicar en forma diferenciada

polticas de inventarios a cada uno de estos diferentes grupos, logrando, con niveles

ms bajos de inventario, cumplir con los objetivos de servicio planteados.

Una ltima herramienta de control, la agrupacin de riesgos, supone revisar los nodos

de la red logstica donde se encuentra el inventario, siendo que en cuantas menos

ubicaciones se encuentre ubicado menor ser el nivel del mismo.

Tanto a nivel de artculo como a nivel de grupo o categora, se puede mencionar como

una buena prctica del control de stock la revisin peridica de aquellos productos de

baja rotacin y de rotacin nula, de modo de tomar, junto con las reas de la empresa

correspondientes, las acciones necesarias para su reduccin. Esto permitir reducir

costos de almacenamiento, obsolescencia y deterioro, favoreciendo el equilibrio de

costos del inventario.

Importancia de los procesos de control de stock fsico

Ningn anlisis ser confiable si la compaa no puede garantizar la veracidad del

inventario con el que se cuenta fsicamente. De aqu la importancia de contar con

procesos operativos adecuados que permitan proteger el inventario, minimizando las

diferencias que puedan llegar a ocurrir. Sern en este sentido de suma importancia

todos aquellos procesos que impacten sobre el inventario, desde su recepcin hasta

su despacho, pasando por el almacenamiento y la preparacin de pedidos, y

reforzando los controles con conteos cclicos e inventarios anuales. Los

procedimientos logsticos que hacen a la integridad y confiabilidad del inventario sern

la base operativa sobre la que se soportar el modelo analtico de control de stock.

En resumen

El control de stock es para cualquier compaa un proceso de vital importancia,

independientemente de si la empresa tiene o no un sector dedicado exclusivamente a

ello. Las tareas del control pueden dividirse en sectores tan diversos como finanzas,

compras o logstica, pero nunca deben dejar de realizarse. Un pobre manejo del

inventario puede llevar a una empresa a sobre estoquearse, lo que puede derivar en

graves problemas financieros, o puede llevar a una compaa a quebrar producto

reiteradamente, generando disconformidad y prdida de clientes. Un control eficiente

permitir, en cambio, mantener sanos los estados financieros de la compaa,

asegurando al mismo tiempo un nivel de disponibilidad de producto que satisfaga a

los clientes, tornndose una ventaja competitiva para cualquier empresa que sepa

como utilizarla.

.14 OBJETIVOS DEL CONTROL DE MATERIALES.

No comprenden los fondos de las empresas en comprar innecesarias de materiales y repuestos.

Rechazar materiales y repuestos que no hayan sido pedidos o que no cumplan con las

especificaciones tcnicas adecuadas.

Asegurar los recibos de los materiales y repuestos y su cargo con los precios adecuados.

Controlar adecuadamente las existencias de materiales y repuestos en el almacn.

3.15 STOCK.

Se entiende por stock a todo aquel conjunto de materiales, artculos o existencia que se encuentran

salvaguardados en el almacn como deposito de reserva.

Tambin se puede definir el stock como: la cantidad de bienes que dispone una empresa, es decir, que este

trmino se utiliza generalmente para referirse a los productos almacenados en otras palabras, al inventario.

El stock representa uno de los componentes de mayor relevancia en la determinacin del resultado tanto a

travs del costo que genera la atencin de recursos financieros en su inmovilizacin como los vinculados a su

posesin y custodia.

La rotacin del stock y el nivel de inventario mantenido en una empresa son aspectos de vital importancia

para cualquier tipo de organizacin. Una alta rotacin y un bajo nivel de stock se traduce significativas mejoras

de eficiencia, ahorra de costos y aplicaciones efectivas de los recursos financieros de toda empresa.

3.16 ROTACIN DE INVENTARIOS

Se refiere a todo aquello que permanece inmvil, esttico o inerte que no produce nada.las utilidades se

generan el movimiento, con la rotacin, con el cambio de unos activo por otros. En el naco de lo inventarios,

entre mayor sea la rotacin mayores serian las posibilidades de aumentar las ganancias.

La rotacin de los inventarios significa la cantidad de veces promedio durante el ao estos se resuelven

mediante la produccin y venta, convirtindose su existencia en cuantas por cobrar efectivo y nuevamente en

inventarios. Esta formacin se obtiene de los inventarios y del registro de las compras realizadas en el periodo

determinado.

3.17 CLASIFICACIN DE LOS MATERIALES DE INVENTARIO

El hecho de clasificar los materiales que forman parte de nuestros inventarios es una prctica usual que tiene

como objetivo limitar las actividades de planificacin y control de cierto nmero de referencias, las ms

importantes. Cuando en un inventario existe millares de referencias es muy difcil que se puedan extender

dichas actividades a todas ellas y es necesario asignar de forma ptima la capacidad real de gestin.

La clasificacin de los materiales se suele abordar sobre la base de los dos siguientes criterios:

Salidas (en unidades monetarias). Es la extendida, y agrupar los artculos en la conocida clasificacin "ABC" ,

a veces denominada "XYZ" para no confundir las siglas anteriores con el concepto "Activities Based Costs" o

"Costos Basado en Actividades" .

Rotacin

3.18 SISTEMA DE CLASIFICACIN DE INVENTARIO ABC

La necesidad de establecer un programa de entrega de materiales para evitar situaciones de inactividad que

repercuten negativamente en los costos de los factores productivos , hace preciso realizar la discriminacin de

artculos con el fin de determinar entre ellos cuales son los que por sus caractersticas precisan un control

mas riguroso. Este ltimo se consigue la clasificacin "ABC" valor anual pasado de cada artculo.

En cada empresa se utilizan diferentes productos, cada uno de ellos con sus propias caractersticas, por lo

tanto, cada uno de ellos necesita de un manejo particular, dependiendo de su importancia en los procesos de

la compaa y de las posibilidades de adquisicin.

El anlisis ABC es una manera de clasificar los productos de acuerdo a criterios preestablecidos, dicha

clasificacin se basa en la conocida ley de pareto, y diferencia de los artculos entre los importantes y escasos

(categora A) y los numerosos y triviales (categora C), con un grupo intermedio que no participa que ambas

denominaciones (categora B). Es clsico considerar las siguientes agrupaciones de los artculos:

Tipo A: Son aquellos en los que la empresa tiene mayor inversin. Representa el 20% de lo artculos en

inventario y como referencia el 80% del valor de la inversin. son generalmente los mas costoso y los de

rotacin lenta del inventario.

Tipo B: Son aquellos que por referencia les corresponde el rango siguiente de inversin, y representa el 30%

de los artculos y requieren del valor de inversin.

Tipo C: Son aquellos que representa el 50% de los artculos en inventario y solo el 5% del valor de la

inversin. Este tipo normalmente se encuentra en grandes y variadas cantidades dentro del inventario, por

corresponde a inversin mas bajas.

Como recomendacin general, si se manejan muchas referencias, la clasificacin que se realice atendiendo al

valor de las salidas, y el nmero de artculos que se dispone, no se debe diferir excesivamente de los

valores indicados. La gestin de los inventarios deber ir avanzado.la gestin de los indicadores deber ir

avanzado desde la categora A hasta la categora B y C, en funcin de las posibilidades reales que tenga la

empresa.

El control de los artculos del A, debe ser muy preciso y minucioso, por la razn de representar el de mayor

inversin. Es recomendable interpretar en ellos las tcnicas del control inventarios mas sofisticados.

Por otra parte los artculos A, pueden ser controlados empleando otras tcnicas que resulten eficientemente y

menos complejos. A diferencia de los artculos A y B , los tipo C solo requieren de un mnimo control de

inventario.

Grafico 3.1 Porcentajes de la Clasificacin ABC

3.19 TCNICAS PARA LA SOLUCIN DE PROBLEMAS

A travs del tiempo se fueron utilizando varias tcnicas de solucin de problemas, teniendo cada una detalles

especficos y desarrolladas por filosofas o culturas de calidad, de las cuales algunas han sobresalido porque

han tenido resultado satisfactorio, cada una de estas fue expuesta por distintos autores y entre ellas tenemos:

3.20 TEORA DE LAS 5S.

El mtodo de las 5 S , as denominado por la primera letra (en japons) de cada una de sus cinco etapas,

es una tcnica de gestin japonesa basada en cinco principios simples:

Seiri:

ORGANIZACIN: "Separar Necesarios".

Seiton:

ORDEN: "Situar Necesarios".

Seiso:

LIMPIEZA: "Suprimir Suciedad".

Seiketsu:

ESTANDARIZAR: "Sealizar Anomalas".

Shitsuke:

DISCIPLINA: "Seguir Mejorando"

3.21 LA APLICACION DE LAS 5S SATISFACE MULTIPLES OBJETIVOS. CADA 'S' TIENE UN OBJETIVO

PARTICULAR:

Eliminar del espacio de trabajo lo que sea intil.

Organizar el espacio de trabajo de forma eficaz.

Mejorar el nivel de limpieza de los lugares

Prevenir la aparicin de la suciedad y el desorden.

Fomentar los esfuerzos en este sentido.

POR OTRA PARTE EL TOTAL SISTEMA PERMITE:

Mejorar las condiciones de trabajo y la moral del personal (es ms agradable trabajar en un sitio limpio y

ordenado)

Reducir los gastos de tiempo y energa

Reducir los riesgos de accidentes o sanitarios

Mejorar la calidad de la produccin.

Seguridad en el Trabajo.

3.22 OBJETIVO DE LA TEORIA DE LAS 5S.

Mejorar y mantener las condiciones de organizacin, orden y limpieza en el lugar de trabajo. No es una mera

cuestin de esttica. Se trata de mejorar las condiciones de trabajo, de seguridad, el clima laboral, la

motivacin del personal y la eficiencia y, en consecuencia, la calidad, la productividad y la competitividad de la

organizacin.

3.23 LAS 5S CONSISTE

Seiri: ORGANIZACIN. Separar Innecesarios.

Es la primera fase, consiste en identificar y separar los materiales necesarios de los innecesarios y en

desprenderse de stos ltimos.

Haciendo inventarios de las cosas tiles en el rea de trabajo.

Entregar un listado de las herramientas o equipos que no sirven en el rea de trabajo.

Desechando las cosas intiles.

DIAGRAMA DE FLUJO PARA LA CLASIFICACIN

Fig3.1 Diagrama de Flujo para la Teora de las 5s.

Seiton: ORDEN. Situar Necesarios.

Consiste en establecer el modo en que deben ubicarse e identificarse los materiales necesarios, de manera

que sea fcil y rpido encontrarlos, utilizarlos y reponerlos. Se pueden usar mtodos de gestin visual para

facilitar el orden, pero a menudo, el ms simple leitmotiv de Seiton es: Un lugar para cada cosa, y cada cosa

en su lugar. En esta etapa se pretende organizar el espacio de trabajo con objeto de evitar tanto las prdidas

de tiempo como de energa.

Las normas de Seiton:

Organizar racionalmente el puesto de trabajo (proximidad, objetos pesados fciles de coger o sobre un

soporte).

Definir las reglas de ordenamiento.

Hacer obvia la colocacin de los objetos.

Los objetos de uso frecuente deben estar cerca del operario.

Clasificar los objetos por orden de utilizacin.

Estandarizar los puestos de trabajo.

Seiso : LIMPIEZA. Suprimir Suciedad

Una vez el espacio de trabajo est despejado (seiri) y ordenado (seiton), es mucho ms fcil limpiarlo (seiso).

Consiste en identificar y eliminar las fuentes de suciedad, asegurando que todos los medios se encuentran

siempre en perfecto estado operativo. El incumplimiento de la limpieza puede tener muchas consecuencias,

provocando incluso anomalas o el mal funcionamiento de la maquinaria.

Normas para Seiso:

Limpiar, inspeccionar, detectar las anomalas.

Volver a dejar sistemticamente en condiciones.

Facilitar la limpieza y la inspeccin.

Eliminar la anomala en Origen.

Seiketsu: MANTENER LIMPIEZA. Estandarizacin o Sealizar Anomalas.

Consiste en distinguir fcilmente una situacin normal de otra anormal, mediante normas sencillas y visibles

para todos.

A menudo el sistema de las 5S se aplica slo puntualmente. Seiketsu hay que recordar que el orden y la

limpieza deben mantenerse cada da. Para lograrlo es importante crear estndares.

Las normas de Seiketsu

Hacer evidentes las consignas: cantidades mnimas, identificacin de las zonas.

Favorecer una gestin visual ortodoxa.

Estandarizar los mtodos operatorios.

Formar al personal en los estndares.

Shitsuke DISCIPLINA. o Seguir Mejorando.

Consiste en trabajar permanentemente de acuerdo con las normas establecidas.

Esta etapa contiene la calidad en la aplicacin del sistema 5S. Si se aplica sin el rigor necesario, ste pierde

toda su eficacia.

Es tambin una etapa de control riguroso de la aplicacin del sistema: los motores de esta etapa son una

comprobacin continua y fiable de la aplicacin del sistema 5S (las 4 primeras 'S' en este caso) y el apoyo del

personal implicado.

3.24 NECESIDAD DE LA ESTRATEGIA 5S

La estrategia de las 5S es un concepto sencillo que a menudo las personas no le dan la suficiente

importancia, sin embargo, una fbrica limpia y segura nos permite orientar la empresa y los talleres de trabajo

hacia las siguientes metas

Dar respuesta a la necesidad de mejorar el ambiente de trabajo, eliminacin de despilfarros producidos por el

desorden, falta de aseo, fugas, contaminacin, etc.

Buscar la reduccin de prdidas por la calidad, tiempo de respuesta y costes con la intervencin del personal

en el cuidado del sitio de trabajo e incremento de la moral por el trabajo.

Facilitar crear las condiciones para aumentar la vida til de los equipos, gracias a la inspeccin permanente

por parte de la persona quien opera la maquinaria.

Mejorar la estandarizacin y la disciplina en el cumplimiento de los estndares al tener el personal la

posibilidad de participar en la elaboracin de procedimientos de limpieza, lubricacin y apriete.

Conservar del sitio de trabajo mediante controles peridicos sobre las acciones de mantenimiento de las

mejoras alcanzadas con la aplicacin de las 5s.

Poder implantar cualquier tipo de programa de mejora contnua de produccin Justo a Tiempo, Control Total

de Calidad y Mantenimiento Productivo Total.

Reducir las causas potenciales de accidentes y se aumenta la conciencia de cuidado y conservacin de los

equipos y dems recursos de la compaa.

MTODOS ALTERNATIVOS DE DETERMINACIN DEL RIESGO

RISK MANAGEMENT AND PREVENTION PROGRAM (RMPP)

La determinacin del riesgo correspondiente a mtodos cualitativos consiste en la contraposicin de

los valores (bien sean ndices o rangos cualitativos) obtenidos para la probabilidad y para la severidad de las

consecuencias.

PROBABILIDAD DE QUE OCURRA EL DAO SEVERIDAD DE LAS CONSECUENCIAS

Alta: Siempre o casi siempre

Alta: Extremadamente daino (lesiones muy

graves, enfermedades crnicas graves, etc.)

Media: Algunas veces Media: Daino (dermatitis, sordera, etc.)

Baja: Rara vez

Baja: Ligeramente Daino (molestias, irritaciones en los

ojos por polvos, etc.)

Tabla 3.1 Probabilidad y Severidad.

De esta tabla de cualidades se realiza una grfica de relaciones parecida a la siguiente:

Tabla 3.2. Probabilidad y Consecuencias

Luego se realiza un cuadro de temporizacin de actuaciones, de acuerdo con la evaluacin resultante de cada

riesgo.

Tabla 3 3. Riesgo, Accin y Temporizacin.

Anlisis de Riesgos: Se trata de estimar el nivel de peligro potencial de una actividad industrial para las

personas, el medio ambiente y los bienes materiales, en trminos de cuantificar la magnitud del dao y de la

probabilidad de ocurrencia.

Objetivos del anlisis de riesgos

Los mtodos para la identificacin, anlisis y evaluacin de riesgos son una herramienta muy valiosa para

abordar con decisin su deteccin, causa y consecuencias que puedan acarrear, con la finalidad de eliminar o

atenuar los propios riesgos as como limitar sus consecuencias, en el caso de no poder eliminarlos. Los

objetivos principales son:

1. Identificar y medir los riesgos que representa una instalacin industrial para las personas, el medio

ambiente y los bienes materiales.

2. Deducir los posibles accidentes graves que pudieran producirse.

3. Determinar las consecuencias en el espacio y el tiempo de los accidentes, aplicando determinados criterios

de vulnerabilidad.

4. Analizar las causas de dichos accidentes.

5. Discernir sobre la aceptabilidad o no de las propias instalaciones y operaciones realizadas en el

establecimiento industrial.

6. Definir medidas y procedimientos de prevencin y proteccin para evitar la ocurrencia y/o limitar las

consecuencias de los accidentes.

Evaluacin de los riesgos laborales

Es el proceso dirigido a estimar la magnitud de aquellos riesgos que no hayan podido evitarse, obteniendo

la informacin necesaria para que el empresario est en condiciones de tomar una decisin apropiada sobre

la necesidad de adoptar medidas preventivas y, en tal caso, sobre el tipo de medidas que deben adoptarse.

Etapas de la evaluacin de riesgos

Primera Etapa: Anlisis de los datos. El objetivo de esta parte es identificar la informacin de buena calidad

que existe sobre el sitio y determinar la informacin que se necesita generar o captar para hacer la Evaluacin

de Riesgos. En esta primera etapa se hace la seleccin preliminar de la lista de los txicos sobre los que se

liar la evaluacin de riesgos.

Segunda Etapa: Evaluacin de la Exposicin. Se hace una estimacin de la magnitud actual y futura de las

exposiciones humanas, de la frecuencia y duracin de estas exposiciones y de las rutas y vas potenciales de

exposicin.

Tercera Etapa: Evaluacin de la toxicidad. Consiste en obtener la informacin cualitativa y cuantitativa sobre

los distintos tipos de efectos adversos a la salud (cncer, no-Cncer y efectos sobre el desarrollo) que

producen las substancias, a las que se ha determinado que la poblacin est expuesta o pudiera llegar a estar

expuesta. En esta etapa se localiza la mejor informacin disponible sobre la magnitud de la respuesta txica

como una funcin del nivel de exposicin.

Cuarta Etapa: Caracterizacin de los riesgos. Conociendo la magnitud de las exposiciones que se han

determinado como posibles y la toxicidad de las substancias involucradas, se estiman los riesgos para la

salud a los que se enfrentan las diferentes poblaciones. Se evalan los riesgos producidos por cada txico en

lo individual bien sea que llegue a los individuos expuestos por una ruta o por varias. Se evalan tambin los

riesgos que representan las exposiciones a las mezclas de las distintas substancias presentes.

Estimacin del riesgo

La estimacin del riesgo es un proceso que se lleva a cabo durante la evaluacin de los riesgos, una vez que

se han identificado los peligros mediante el cual se establece la probabilidad de que se pueda manifestar una

situacin de riesgo con unas determinadas consecuencias adversas para la salud o la seguridad de los

trabajadores

Mapa de riesgos: es un instrumento que permite localizar de una manera prctica y sencilla los agentes

generadores de riesgos presentes en un rea determinada. De cuerdo a la informacin recopilada en tablas y

representadas en forma grfica, facilitando el control y seguimiento de los mismos mediante la

implementacin de programas preventivos, segn las prioridades observadas. El programa de elaboracin

de mapas de riesgos constituye una valiosa herramienta para la notificacin de riesgos y para la toma de

decisiones en el control de riesgos ocupacionales.

El Mapa de Riesgos ha proporcionado la herramienta necesaria, para llevar a cabo las actividades de

localizar, controlar, dar seguimiento y representar en forma grfica, los agentes generadores de riesgos que

ocasionan accidentes o enfermedades profesionales en el trabajo.

La tcnica del mapa de riesgos consta de varios procedimientos:

Caracterizacin del lugar

Dibujo de la planta y del proceso productivo

Ubicacin de los riesgos prioritarios

Valoracin de los riesgos

Representacin grfica de los riesgos.

ANLISIS FODA

El trmino FODA es una sigla conformada por las primeras letras de la palabra: fortaleza, opotunidades,

debilidades y amenazas.

El anlisis FODA es una herramienta que permite evaluar la situacin actual de la empresa, permitiendo de

esta manera obtener un diagnostico preciso que permita en el anlisis de fortalezas, debilidades,

oportunidades y amenazas donde se consideran factores econmicos, polticos, sociales, culturales entre

otros , que representan las influencias del mbito externo y que inciden sobres su hacer interno, ya que

pueden fortalecer o poner en riesgo la misin de la organizacin.

Las fortalezas y debilidades corresponden al mbito interno determinando cuales son las fortalezas con las

que cuenta la organizacin y las debilidades que afecten su desarrollo.

El anlisis FODA permite determinar las posibles estrategias para atacar las debilidades y amenazas del

entorno, aprovechando las fortalezas y oportunidades que se presentan.las estrategias de acuerdo a David

(1997) son las siguientes:

Las estrategias FO unen las fuerzas internas de la empresa para aprovechar las ventajas de las

oportunidades externas.

Las estrategias DO: pretende superar las debilidades internas aprovechando las oportunidades externas.

Las estrategias FA aprovechando las fuerzas de las empresas para evitar. O disminuir las precauciones de las

amenazas externas.

Las estrategias DA son tcticas diferencias que pretenden disminuir las debilidades internas y evitarlas

amenazas del entorno.

CAPTULO IV

MARCO METODOLGICO

Un estudio en el rea de almacn de la GMS- 450 de Global Materials Services Venezuela C.A requiere

definir el tipo de investigacin, la poblacin y muestra a ser evaluada, los instrumentos y tcnicas necesarias

para logara los objetivos descritos en este informe y finalmente cual es el procedimiento especifico llevado a

cabo.

4.1 TIPO DE INVESTIGACIN

Para el avance de este informe se intenta de la aplicacin de una investigacin que pueda organizar las

acciones para la recoleccin, organizacin, anlisis e interpretacin de la realidad, por lo tanto segn los

objetivos planteados, la ms adecuada es una investigacin de campo de tipo descriptiva,

Descriptiva

En el campo de la metodologa de la investigacin Roberto, H, Shampieri (2003), seala que:

"La investigacin descriptiva busca especificar propiedades, caractersticas y rasgos importantes de cualquier

fenmeno que se analice".

Se considera de tipo descriptiva, ya que el investigador busca exponer de manera clara y precisa la situacin

actual presente en el almacn de global Materials Services Venezuela C.A

4.2 DISEO DE LAINVESTIGACION.

De campo.

Es considerada una investigacin de Campo, segn el Diccionario Larousse. "Espacio real que ocupa o

abarca un asunto, y cada una de las zonas estn destinadas a contener un tipo particular de informacin"

Dicha investigacin se considera de campo, porque el estudio requiere que el investigador recopile la

informacin directamente de la realidad en cada una de las areas involucradas, debido a que se busca

obtener un mayor conocimiento de los elementos relacionados, que garanticen la informacin y justifique el

estudio.

BIBLIOGRAFICO

Segn el diccionario laurisse "es conocer y explorar todo el conjunto de fuentes capaces de ser de utilidad en

el problema de la investigacin, luego deber obtenerse el material a fin de recolectar los datos"

La presente investigacin se considera bibliogrfica, porque dicho estudio requiere que el investigador

indague en fuente bibliografas y a travs de esta seguir los procedimientos para la recoleccin de datos y

mejoras pertinente

4.2 POBLACION Y MUESTRA.

Para la obtencin de la informacin o datos que permitiera el diseo de gestin de inventario del almacn de

la empresa global materials services Venezuela C.A esta constituido por 66 procedimientos que generan en el

departamento esto representara la poblacin del presente estudio.

Para la seleccin de la muestra fue representada por 28 procedimientos que se encuentran vinculados con el

inventario de la empresa entrada y salida del almacn de equipos e insumos.

4.3 TECNICAS E INSTRUMENTOS DE RECOLECCION DE DATOS.

Para el registro y anlisis de los datos e informacin referida con la investigacin, primero se ocurre en

la observacin directa, de las actividades y procedimientos que se realizan en el almacn para la ejecucin de

sus funciones y luego a travs de entrevistas no estructuradas al personal involucrado con los objetivos de la

investigacin.

3. Observacin Directa

Constituye la principal fuente de informacin, esta permite comprobar, verificar e identificar los distintos

componentes ubicados en el almacn de Global Materials Services Venezuela C.A y de esta manera ver de

manera mas clara sus principales deficiencias.

4. Entrevistas

Las entrevistas realizadas al personal de Mantenimiento son de tipo no estructuradas; con la aplicacin de las

mismas se logra obtener informacin precisa y detallada los repuestos que se encuentran en inventario su

entrada y salida del mismo y tambin el en el ambiente de trabajo as como tambin permite conocer de una

manera ms especfica el funcionamiento de los Almacenes.

5. Materiales

Lpiz y papel: utilizado en la recoleccin de datos durante la observacin directa de las actividades, as como

en las entrevistas no estructuradas realizadas al personal de mantenimiento.

Equipos de proteccin: utilizados en las visitas al rea de trabajo, entre estos se encuentran botas de

seguridad y casco.

Cmara fotogrfica digital: empleada para la toma de fotografas de los componentes de los ambientes de

trabajo bajo estudio, con el fin de proporcionar una mejor visin y comprensin de los mismos.

Computador: utilizado para la trascripcin de la informacin necesaria en el estudio.

Disco extrable: para almacenar toda la informacin concerniente al trabajo realizado.

PROCEDIMIENTO DE RECOLECCIN DE DATOS

1. Realizar recorrido para evaluar la situacin actual en la que se encuentra el rea de estudio.

2. Realizar entrevistas no estructuradas al personal de mantenimiento.

3. Identificar las fallas y/o deficiencias presentes en los almacenes en cuanto al inventario de equipos y

materiales, las condiciones de trabajo que se encuentra en el lugar de dicho estudio.

4. Verificar los elementos que se encuentran en los almacenes para plantear una distribucin adecuada

posteriormente, tomando en cuenta la desincorporacin de equipos.

5. Definir los criterios que se utilizaran para clasificar los equipos y materiales.

6. Realizar la clasificacin de acuerdo a los criterios establecidos.

7. Colocar cada cosa en su lugar.

8. Limpiar el sitio de trabajo y los equipos prevenir la suciedad y el desorden.

9. Preservar altos niveles de organizacin, orden y limpieza.

10. Establecer lineamientos para hbitos basados en los procedimientos anteriores.

11. Analizar y adecuar mecanismo de control para el rea de los almacenes.

CAPTULO V

SITUCIN ACTUAL

A continuacin, se presenta la situacin actual del rea de almacn de Global Materials Services Venezuela

C.A. y el proceso que se utiliza para la entrada y salida del los equipos y repuestos del inventario.

Mediante el recorrido para evaluar la situacin actual en la que se encuentra el rea de almacn de la

empresa en estudio, se pudo determinar aspectos positivos y negativos que logran conforman el estado actual

del almacn. Durante la observacin directa, se identific lo siguiente:

5.1 FILOSOFA DE GESTIN

La empresa no cuenta con una filosofa de gestin bien definida, es decir no tienen establecida la misin,

visin, polticas, objetivos ni metas, que permita evaluar el desempeo. Cabe destacar, que en cuanto a

normas y procedimientos la empresa tampoco posee un manual o estrategias que defina los mtodos de

trabajo.

Es importante resaltar, que Global Materials Services Venezuela C.A. carece de otros tipos

de documentacin y formatos que son de vital importancia para el desarrollo de la gestin dentro de la

empresa, entre ellos puede mencionarse los formatos de entrada y salida de repuestos e insumos del

almacn, de recepcin del material entre otros.

5.2 CONDICIONES GENERALES DEL ALMACN.

5.2.1 Distribucin fisca del almacn.

El almacn de la empresa Global Materials Services Venezuela C.A. se encentra en el castillo de proa el

costado de babor de la gabarra GMS-450, cuenta con cinco (05) estantes posicionados alrededor de l. Cabe

destacar, que previamente no se estudi si la ubicacin era la ms idnea, existen materiales y/o equipos que

obstaculizan el libre acceso a varios de ellos y en algunas repisas de los estantes no existe el mejor

aprovechamiento del espacio y se observa que es necesario distribuir los materiales de manera que se

encuentren al alcance del personal que los requiera sin tener que realizar un mayor esfuerzo. Actualmente, no

se cuenta con un plano del depsito que permita visualizar la distribucin anteriormente descrita.

A continuacin, las dimensiones y condiciones de cada uno de los estantes:

Estante N 1 E- Crane:

Cuenta con las siguientes dimensiones 2,7 m de altura, 61 cm de ancho, de largo 2,90 cm y 5 repisas. Cabe

destacar, que este estante se encuentra forma paralela y ocupa un espacio bien representativo en rea, ya

que en el se almacena repuestos de equipos de vital importancia para el proceso de operaciones para la

empresa. (Ver fig. 5.1).

Fig. 5.1 Estante E-Crane

Fuente: El autor (2009)

Estante N 2 Estante Elctrico:

El estante cuenta con las siguientes dimensiones siguientes 2 m de alto, 60 cm de ancho, 2.35 m de largo,

cuenta adems con cinco (05) repisas y tres (03) divisiones, se pudo observar que ocupa un lugar

considerable el rea de almacn y se encuentra en condiciones ptimas. (Ver fig. 5.2).

Fig. 5.2 Estante Eclcticos.

Fuente: El autor (2009).

Estante N 3 Conveyors:

Posee las siguientes dimensiones 2.00 m de alto, 4.10 m de largo y 60 cm de ancho, con cuatro (04) repisas y

tres (03) divisiones, este se encuentra en buenas condiciones y ocupa un lugar considerado en el almacn.

Fig. 5.3 Estante conveyors.

Fuente: El autor (2009).

Estante N 4 Equipos Mviles:

Las dimensiones de este son 2.00m de alto y 60 cm de ancho, 5.00 m de largo y cinco (05) repisas y tres (03)

divisiones. (Ver fig. 5.4).

Fig. 5.4 Estante Equipos Mviles.

Fuente: El autor (2009).

Estante N 5 Filtros:

Sus dimensiones son las siguientes: 2.40 m de alto y 51 m de ancho, 5.00 m de largo y cuenta con cuatro (04)

repisas, es el ms amplio por lo que ocupa buenas parte del rea del almacn y se debe a que los repuestos

que el se almacenan en l varan de tamao, se encuentran en ptimas condiciones. (Ver fig. 5.5).

Fig. 5.5 Estante filtros.

Fuente: El autor (2009).

5.2.2 MATERIALES ALMACENADOS.

En esta rea se encuentran almacenados distintos repuestos y equipos necesarios para el Departamento de

Mantenimiento los que permiten mantener en buenas condiciones las diferentes reas de la Divisin a las que

el Departamento realiza los respectivos mantenimientos correctivos y preventivos.

A continuacin, los materiales en cada uno de los estantes

Estante N 1 E- Crane

En el podemos encontrar gran variedad de insumos y repuestos destinados a las Gras E-Crane, las cuales

son los equipos de alta prioridad dentro de la empresa, dentro de este se encuentran: Orines o

sellos, vlvulas, tornillos, contactores, pasadores, repuesto de los joystick, cables, termostatos, bomba de giro,

vlvula de balance, pistones, solenoides, manmetros, bloque distribuidos de flujo, abrazaderas, entre otros.

Estante N 2 Estante Elctrico.

En el estante se puede encontrar materiales elctricos como: tomacorrientes, bombillos, breker, cajetines,

fusibles, cables, contactores, lmparas , cables, enchufes, entre otros.

Estante N 3 Conveyors.

En el estante se puede encontrar almacenados rodamientos, dientes para rascadores, ejes, protector para las

tolvas, acoples, soportes de chumaceras, tensores, soportes de baberos, tacos de goma, bocinas,

chumaceras, sensores de velocidad entres otros equipos y repuestos.

Estante N 4 Equipos Mviles.

En el se puede encontrar equipos y materiales como sellos, orrines, mangueras, tornillos, bocinas,

sensores, motor de arranque, alternador , ventilador del radiador, evaporador, amortiguadores, tuberas de

escapes lmparas, soportes de luces, creceta; parrilleras, compresor, motor de limpia parabrisas, bomba

de agua, juego de cojinetes, bomba manual de combustibles, entres otros. Se encuentran en repisas distintas,

pero no estn ordenados, para este caso se busca existe el mejor aprovechamiento del espacio, se evidenci

a travs de la observacin directa.

Estante N 5 Filtros:

En el se encuentran almacenado filtros de agua, filtros de retorno, filtros de combustibles, filtro de aire, filtros

de aceite, filtros hidrulicos, se encuentran en sus respectivas cajas de fabricacin o forrados y ordenados en

sus repisas, para as evitar que el polvo y otros agentes entren al estante.

5.3 CONDICIONES DE TRABAJO

Iluminacin

El almacn posee tres (03) lmparas horizontales pequeas que tiene como dimensiones 1.22 m de largo y

61.5 cm de ancho, tambin se encuentran tres (03) lmparas horizontales de 71 cm de largo y 19,5 cm de

ancho con bombillas de nen cada una ubicadas en la parte superior justo sobre los estantes, se evidenci

que las mismas son deficientes debido a su altura, ya que no permite visualizar y leer la identificacin de los

productos, y sus caractersticas, ubicados en la parte baja de los estantes, adems se pudo observar la

suciedad en estas lo que opaca la luz que emite. (Ver Fig. 5.6 - 5.7).

Fig. 5.6 Lmpara Horizontales Grandes.

Fuente: el autor (2009)

Fig. 5.7 Lmparas Horizontales Pequeas

Fuente :el autor(2009)

Ventilacin

El almacn cuenta con una ventilacin adecuada proveniente de dos (02) aires acondicionados que se

encuentra en pasillos entre los estantes, que permite mantener en buen estados los repuestos y equipos que

permanece depositados en el mismo y buen ambiente de trabajo para la personal que labora en l, puesto

que la circulacin de aire es moderada. (Ver Fig. 5.6)

Fig 5.8 Conducto de ventilacin.

Fuente: El autor (2009).

Ruido

El nivel de ruido presente en el rea es bajo, lo que permite el desempeo de las actividades sin problemas,

cuando se abre la puerta principal del almacn se produce un nivel de ruido un poco ms alto, debido a las

operaciones de descargas y los equipos que se utilizan dentro de la GMS-450 pero de igual manera no

interfiere con las actividades que se realizan, por lo que no es necesaria la utilizacin de dispositivos auditivos.

Vibraciones

El nivel de las vibraciones son altas y movimientos muy repetitivos, debido a que las instalaciones del almacn

se encuentran un barco y los equipos que se encuentran en el son de gran tamao.

Polvo

La contaminacin en esta rea de trabajo (GMS-450) es alta, debido a que se almacena bauxita que es un

mineral que por su composicin fsica al ser manipulada desprende gran cantidad de polvo. En el almacn el

nivel de contaminacin es alto, lo que se debe a las numerosas entrada del personal con restos de bauxita.

5.4 MECANISMOS DE CONTROL

El almacn no cuenta con un control de entrega de materiales para el personal que realiza las labores de

mantenimiento, se lleva a cabo de forma manual mediante un listado que en muchas ocasiones no se realiza,

lo que impide llevar un registro para el control de lo que necesita cada trabajador del rea de mantenimiento,

diariamente para realizar su trabajo. Por otro lado, el almacn no es del todo efectiva su gestin, por cuanto

se desconoce la existencia total de repuestos y equipos en el depsito, el mismo no posee una buena base de

datos, que permita al Departamento llevar un mejor control de las entradas y salidas del almacn.

DISPOSITIVOS DE SEALIZACION Y ALAMCENAMIENTO.

Cada estante cuenta con identificadores para el almacenamiento, que no son los ms adecuados por cuanto

citan slo superficialmente qu productos se encuentran en los estantes y no permiten sealar donde se

encuentran los productos, ni las especificaciones, por ejemplo, causando as desconocimiento de la ubicacin

exacta de los equipos y repuestos al personal de mantenimiento, lo que causa un ligero retraso en sus

labores, al momento de ubicar o buscar materiales a utilizar. (Ver Fig. 5.7 5.8).

Fig. 5.9 Sealizacin para los Estantes

Fuente: el autor (2009).

Fig. 5.10 Identificadores para los Repuestos.

Fuente: el autor (2009).

HIGIENE Y SEGURIDAD INDUSTRIAL

Al momento de evaluar las condiciones del almacn se observ que el ambiente es fresco, no existen malos

olores, la mayora de los materiales se encuentran en sitios adecuados a excepcin de algunos equipos que

se obstaculizan el tablero elctrico y algunos materiales de trabajo que no se ubican en la condicin ms

segura, ya que podra producirse alguna eventualidad por encontrarse bloqueando equipos de trabajo, lo que

impide el rpido acceso al tablero a la hora de un infortunio, adems, el extintor de incendio no se encuentra

en un lugar de fcil acceso. (Ver Fig. 5.9 - 5.11).

Fig. 5.9 Cajetn de Electricidad.

Fuente: el autor (2009).

Fig. 5.10 Obstculos entre estantes.

Fuente: el autor (2009).

Fig. 5.11 Obstculos entre estantes conveyor y elctrico.

Fuente: el autor (2009).

IDENTIFICACIN DE RIESGOS EN EL ALMACN.

En primer lugar se pudo evidenciar que el almacn no cuenta con un mapa de riesgos que seale de manera

clara los riesgos existentes en el rea.

12. Identificacin De Riesgos: Permite conocer los riesgos presentes en el almacn; una vez que se

obtienen se clasificarn de acuerdo a su nivel. Los riesgos presentes en este depsito son los siguientes:

Riesgo de Gases, polvos o vapores.

Riesgo de Golpes y/o Cortes.

Riesgo de Incendio.

Riesgo Elctrico.

Vibraciones.

13. Anlisis y Evaluacin de los Riesgos: En el presente apartado se clasificarn los riesgos presentes en

las reas del almacn de acuerdo al mtodo alternativo de determinacin de riesgos, el anlisis se realiz

basado en la teora de Risk Managment and Prevention Program .

Riesgos Fsicos

Vibraciones: la probabilidad de este riesgo es clasificado como alta, ya que cuando la entrada principal se

encuentra abierta y en el proceso de descarga y en constante movimiento de la gabarra se pueden percibir,

en caso de que la puerta principal se encuentre cerrada la vibracin. Las consecuencias por estas vibraciones

son bajas, ya que slo producen molestias luego de la exposicin y sensaciones vibratorias posteriores. En

este sentido, es considerado un riesgo MODERADO.

Electricidad: en el depsito se encuentra un tablero de control elctrico con la tapa de proteccin

correspondiente, por lo que la probabilidad del riesgo es considerado como bajo y las consecuencias medias.

Lo que indica que es un riesgo TOLERABLE.

Riesgos Qumicos

Lquidos: pinturas, y el thinner son los principales materiales lquidos que producen olores dentro del almacn.

La probabilidad de que ocurra el dao es baja y las consecuencias son medias, ya que su contacto con

la piel no es daino y con los ojos es evitable. El riesgo se considera TOLERABLE.

|

Riesgos De Golpes y/o Cortes

En el almacn muchos de los materiales se encuentran almacenados de manera improvisada, materiales

grandes (carros de limpieza, paletas con pinturas, cajas, entre otros) por lo que aumentan el riesgo de golpes.

La probabilidad del dao es media y las consecuencias medias, ya que puede ocasionar golpes en la cabeza,

brazos, entre otros. El riesgo se considera como MODERADO.

Riesgos De Incendio

Algunos de los materiales almacenados no son inflamables. Se identific un tablero elctrico, que se

encuentra obstaculizado por diferentes materiales (entre pasillos) y esta rea no posee un extintor

determinada, ni un sistema contra incendio efectivo que permita contrarrestar un posible incendio. No existe

un botiqun de primeros auxilios al cual recurrir en casos de accidentes por inhalacin de humo,

ni sistemas contra incendio de rociadores en caso de fuego. La probabilidad del dao es media, puesto que

hay posibilidades de incendio y las consecuencias altas, ya que un incendio producira graves consecuencias

en el depsito y a los usuarios del mismo. El riesgo se considera IMPORTANTE.

5.8 PROCESO DE ENTRADA Y SALIDA DE EQUIPOS Y REPUESTOS DEL INVENTARIO DE LA

EMPRESA GLOBAL MATERIALS SERVICES VENEZUELA C.A

El control del inventario la empresa lleva sus registro mediante un software llamado Dossier, que es muy

complejo, por sus diferentes caractersticas, tambin se evidenci que no cuenta con una clasificacin ABC

detallada de los productos en el almacn.

Por otro lado, se evidencia que no cuenta con formato de entrada y salida de material. Cabe destacar, que

debido a esto el almacn de la GMS-450 no posee con un manual de normas, procedimientos para

optimizacin de los procedimientos en esta rea. El principal problema que se puede percibir es el hurto de los

equipos y repuestos que se almacenan, el desorden, falta o carencia de mantenimiento y limpieza.

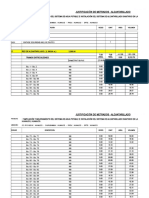

Entrada de inventario.

A travs de un sistema de inventario llamado dossier TM , versin 4.2 se realiza la entrada de los repuestos al

inventario, puntualizando dicho material por cdigo de acuerdo al rea destinada o a la unidad asignada, el

inventario se divide en tres (03) grandes rubros como son: GMS-450 todos los repuestos estratgicos, los que

tiene mas movimientos en el sistema, y los de gran valor para la empresa), el segundo rubro es el de fluido (el

cual hace referencia a todos los lubricantes), por ltimo tenemos miscelneos (donde se colocan los

repuestos que no participan directamente en el proceso operativo de la empresa).

La entrada de inventario comienza por el pedido del material, en este caso como el sistema en ingls sera

"puchase order" ; el mismo le da el nmero correlativo de dicho pedido, se llenan los espacios colocando el

vendedor, la fecha, en que rubro estamos trabajando (GMS-450, lubricantes, miscelneos), cdigo del

repuesto, cantidad que estamos pidiendo y elprecio dela cotizacin. Despus de este paso sigue la compra

del repuesto, al llegar el mismo a las instalaciones de la empresa se comienza con el proceso de etiquetado y

de recibimiento en el sistema, se trabaja en un regln llamado "Receive Parts", en donde se busca la orden de

compra ya guardada y se coloca que el material ha sido recibido, pudiendo modificar el cuadro del precio por

si se presento algn costo adicional al ya fijado y se guarda la informacin.

Salida de inventario.

Las actividades de mantenimiento vienen o tienen aunado un orden de reparacin que arroja el sistema en el

cual se colocan las horas hombres trabajadas, cantidad de materiales, repuestos usados en el mantenimiento,

resaltando el cdigo, fecha, persona encargada, horas del equipo y la descripcin de la actividad. Al culminar

el trabajo se cierran las ordenes y es entregada al analista de mantenimiento el cual buscaba la orden en

digital, y automticamente se descargan del inventario todas las cantidades fijadas, despus de haber

realizado esto correctamente se cierran la orden y se guarda la informacin.

Cabe destacar, que todas la ordenes de mando del software se encuentran en ingls y se

necesita adiestramiento para el personal, por su de difcil manejo.

6. ESTRUCTURA ORGANIZATIVA :

El almacn de la empresa Global Materilas Services C.A. no posee dentro de sus obreros un personal que se

encargue del ares de almacn esto genera el descontrol en la entrada y salida de los repuestos y insumos.

Actualmente, el personal que labora el la GMS-450 es el siguiente:

Tabla 5.1. Personal de la GMS-450. Global Materilas Services Venezuela C.A

Cargos Cantidad de Personal

Gerentes 2

Supervisores 4

Analista de Seguridad 1

Analista de Mantenimiento 1

Electricista 1

Obreros 35

Total 44

Fuente: el autor (2009).

5.10ANLISIS FODA DEL REA DE ALMACN DE GLOBAL MATERIALS SERVICES VENEZUELA C.A.:

Para complementar el anlisis anterior, se realiz un anlisis FODA, que permitiera generar un diagnstico del

rea en estudio, segn el contexto interno y externo del almacn de Global materiales Services Venezuela

C.A.:

Las Fortalezas:

- Disponibilidad de repuestos necesarios, para asegurar la continuidad de las operaciones.

- Se dispone de un ambiente acondicionado, para aquellos repuestos e insumos que lo requieran.

- Disposicin de parte de la gerencia de mantenimiento, para el mejoramiento de la empresa.

Las Debilidades:

- Falta de organizacin, existe una carencia de un software que permita el control en lo que respecta a la

rotacin de inventario.

- Ausencia de personal encargado en el almacn, lo que ha generado la prdida de repuestos y herramientas.

- Falta de procedimientos, polticas de la empresa para resguardo del almacn.

- El personal no se encuentra concientizado.

Las Oportunidades

- Instalacin de un sistema de etiquetas tipo scand para ms rpida identificacin.

- La creacin de nuevos cargos: jefe de almacn y auxiliar.

- Diseo de distribucin fsica del rea del almacn, permite la expansin el rea.

- Facilidad de contactar proveedores locales o nacionales.

Las amenazas:

-Falta de divisas, ha originado la paralizacin de procesos por falta de stock.

- Prdida de los materiales e insumos existentes en el almacn.

-Uso injustificado y sin control de los repuestos.

- Falta de proveedores nacionales adecuados.

CAPTULO VI

Situacin propuesta

Luego de haber presentado el diagnstico de la situacin actual del almacn de la GMS-450, se realiz una

filosofa de gestin, un mapa de riesgos, un inventario de los recursos que poseen a fin de tener un mayor

control y conocimiento de los materiales con que cuenta el departamento. Por otra parte, se elabor una

nueva clasificacin de los materiales almacenados, una nueva distribucin de los mismos y

nuevos formularios de control.

6.1 FILOSOFA DE DE GESTION GLOBAL MATERIALS SERVICES VENEZUELA C.A ENMARCADO

DENTRO DE LA GESTIN DE LOGSTICA.

La filosofa de gestin de una empresa, establece los lineamientos generales en los que se encamina todas

sus actividades en pro de alcanzar su(s) objetivo(s) principal, definido en la misin.

Definida la filosofa de gestin de la empresa en donde se lleva a cabo el estudio, se procede a definir

los Indicadores de Gestin, para evaluar los resultados de la gestin, segn lo que se desea conseguir.

Se defini la filosofa de la empresa Global Materiales Services Venezuela C.A. a travs de un proceso

participativo, en conjunto con el personal de la empresa, para definir la misin, visin, polticas, objetivos y los

indicadores y metas para cada uno de los objetivos. Iniciando primero con la definicin de la misin,

posteriormente con la visin, en secuencia de lo establecido en la figura 6.1.

Fig. 6.1. Alineacin de la Filosofa de gestin de una Empresa.

Fuente: El autor (2009).

A continuacin, la filosofa de gestin que se define para la empresa Global materiales Services Venezuela

C.A.:

La misin define la razn de ser la empresa, justifica su existencia, el propsito de su funcin que desea

satisfacer y los mtodos fundamentales a travs de los cuales pretenden cumplir su propsito. Para definirla

se responde preguntas como:

7. Qu hace?: define las necesidades que la organizacin trata de satisfacer, referidas a las necesidades de

los clientes, ya sean productos o servicios.

8. A quin?: referida al grupo de consumidores o clientes. Consiste en identificar a quien est dirigida, es

decir a que mercado o segmento del mercado intenta servir la organizacin.

9. Cmo?: aborda las actividades, tecnologas, mtodos de ventas, se debe relacionar con la manera de la

compaa de tratar lograr de sus metas.

Por qu?: es una pregunta existencial, define el porqu una organizacin desempea las funciones que

realiza a continuacin se presenta la redefinicin de la misin de la empresa

6.1.1 MISIN.

Global materiales Services Venezuela C.A. es una empresa de trayectoria internacional, satisface a sus

clientes al descargar de forma eficiente el mineral de bauxita almacenado en las gabarras de transporte,

ubicndolo en el sistema principal de cintas transportadoras de Bauxilum, con el objeto de asegurar la

disponibilidad de la materia prima para el proceso de produccin del almina.

Despus de dar respuestas a las interrogantes planteadas, se lograr definir la misin y la visin result de

establecer de forma ms ambiciosa la definicin de la empresa, result de preguntar: Cul es

el posicionamiento que se quiere alcanzar?, Cul es el segmento de mercado que se desea cubrir?, es decir

hasta donde se pretende llegar?

6.1.2VISIN.

Ser una empresa que satisfaga y responda oportunamente a la exigencias y necesidades de su

principal cliente CVG Bauxilum de esta manera convirtindose en una organizacin tecnolgicamente

avanzada, que asegure sus procesos mediante la aplicacin de normas nacionales e internacionales de

calidad y proyecte la empresa como lder en el manejo de mineral a nivel mundial.

6.1.2 MISIN.

Global materiales Services Venezuela C.A. es una empresa de trayectoria internacional, satisface a sus

clientes al descargar de forma eficiente el mineral de bauxita almacenado en las gabarras de transporte,

ubicndolo en el sistema principal de cintas transportadoras de Bauxilum, con el objeto de asegurar la

disponibilidad de la materia prima para el proceso de produccin del almina.

6.1.3 POLTICAS DE LA EMPRA.

Un elemento fundamental de la filosofa son las polticas, las cuales responden a los mtodos de trabajo que

se quiere definir para llevar a cabo las actividades por parte de los trabajadores, por lo que se definen varias

polticas, como de Calidad, de seguridad y salud laboral y la de ambiente que se presentan a continuacin:

Poltica ambiental: Es poltica de Global materiales Cervices Venezuela, C.A. preservar el medio ambiente,

cumpliendo la legislacin y regulacin vigente, en camino de gestionar un equilibrio entre sus operaciones y el

medio ambiente que le rodea.

La empresa buscar implantar las exigencias de la norma ISO 14001 e impulsar el mejoramiento continuo de

todos sus procesos, en cumplimiento de su poltica ambiental. Reconoce la prevencin del medio ambiento es

necesidad bsica y por eso asume los siguientes compromisos.

Extraer procesar y suministrar el mineral de bauxita con su desempeo responsable, cumpliendo con la

legislacin ambiental y regulaciones vigentes, que permitan el equilibrio entre sus operaciones y el ambiente.

Realizar campaas para concienciar al personal de la organizacin para que adopte prcticas compatibles con

la prevencin de la contaminacin.

Poltica de Calidad: Nuestra poltica es extraer y suministrar el mineral de bauxita con oportunidad en la

entrega, garantizando la disponibilidad del producto, cumpliendo con las exigencias acordadas con nuestros

clientes directos y realizando mejoras permanentemente a la eficiencia del sistema de gestin de calidad de la

empresa.

Poltica de Seguridad y Salud Laboral: Es poltica de Global Materiales Cervices Venezuela C.A. asegurar

la ejecucin de sus actividades en condiciones ptimas de higiene, seguridad y salud laboral, mantenimiento

un ambiento de trabajo que garantice la integridad fsica y mental de sus trabajadores y su mayor

productividad.

Para cumplir la poltica de la gerencia debe planificar y perfeccionar la metodologa de trabajo,

la supervisin garantiza el cumplimiento de todas las normas, procedimiento y condiciones de seguridad

establecidas por la empresa y cada trabajador es responsable por conocer y atender rigurosamente los

mtodos seguros generales y especficos entre sus operaciones y medio ambiente que le rodea.

Los objetivos permiten determinar el progreso hacia el logro de la misin, razn por la que se definen los

indicadores y las metas, para ir evaluando el resultado, en un perodo especfico, ya sea en meses, trimestres,

semestral o anualmente.

6.1.4 OBJETIVOS DE GESTION

Diagnosticar la Oportunidad de la entrega de repuesto / materiales.

Verificar la disponibilidad de repuesto y equipos en el rea de almacn.

Calificar el nivel de satisfaccin.

Cabe mencionar, que se debe especificar el perodo para el que se medir cada indicador - meta, para cada

uno de los objetivos, lo que va a ser un elemento motivador para la compaa. Po esta razn se definieron los

siguientes indicadores

6.1.4 INDICADORES DE GESTIN:

Se definieron los siguientes indicadores para el mayor cumplimento y efectividad de las operaciones, los

cuales darn una muestra representativa de la oportunidades de entrega del material, la disponibilidad y la

satisfaccin. Cabe mencionar, que el perodo de evaluacin de cada objetivo ser medido segn

los registros y resultados evidenciados durante cada trimestre.

UNIDAD: Departamento de Mantenimiento.

INDICADOR: Entrega de Repuesto

Definicin:

Expresin Conceptual

Mide la relacin entre el tiempo de entrega de pedido planificado y el tiempo de entrega de pedido real.

Expresin Matemtica

Meta: 90%.

Objetivo de Gestin: Evaluar tiempo de Entrega de Pedido Planificado y el Tiempo de Entrega de Pedido

Real.

Periodicidad: El indicador debe ser revisado en periodos trimestralmente.

Unidad de medida: Este indicador va a ser medido en das, semanas o meses.

Responsables:

ASIGNACIN RESPONSABLE

Tiempo de Entrega de Pedido Planificado Jefe del Almacn

Tiempo de Entrega de Pedido Real. Jefe del Almacn

UNIDAD: Departamento de Mantenimiento.

INDICADOR: Disponibilidad de los Equipos.

Definicin:

Expresin Conceptual

Mide la relacin entre el Tiempo Promedio entre Fallas y el Tiempo Medio entre Fallas ms Tiempo Medio

para Reparar.

Expresin Matemtica

Meta: 90%

Objetivo de Gestin: Evaluar las disponibilidades de los equipos y las fallas que estos presenten.

Periodicidad

El indicador debe ser revisado en periodos trimestrales.

Unidad de medida: Este indicador va a ser medido en das, semanas, meses.

Responsables:

ASIGNACIN RESPONSABLE

Tiempo Promedio entre Fallas Analista de Mantenimiento.

Tiempo Medio entre Fallas Analista de Mantenimiento.

Tiempo Medio para Reparar Analista de Mantenimiento.

UNIDAD: Departamento de Mantenimiento.

INDICADOR: Disponibilidad de los Equipos.

Definicin:

Expresin Conceptual

Mide el nmero de quejas realizadas por lo trabajadores en el rea de almacn

Expresin Matemtica

N de Quejas Procedentes

Meta: mximo 3 quejas al trimestre.

Objetivo de Gestin: Satisfaccin de el Personal.

Unidad de medida: Este indicador va a ser medido en unidad Responsables:

ASIGNACIN RESPONSABLE

Quejas procedentes Jefe del almacn

Los indicadores definidos, estn relacionados directamente con el Almacn, como oportunidad en la entrega,

disponibilidad (relacionado con la maquinaria y equipos) y es considerado indispensable llevar registros, dado

que eventualmente se han identificado prdidas de repuestos, lo que podra afectar la continuidad de las

operaciones si no se tiene todos los repuestos oportunamente. La satisfaccin, se plantea medirse por el

nmero de quejas procedentes en el rea de almacn, con respecto a las solicitudes de un material y no se

encuentre disponible, por ejemplo.

6.2 CONSUMO ANUAL DE LOS REPUESTOS Y EQUIPOS

Para que un almacn pueda satisfacer las necesidades de sus clientes de manera oportuna y eficiente es

necesario que cuente con un inventario que le permita conocer el status de cada material. Se elabor el

listado del consumo anual y su debida clasificacin de repuestos y equipos ubicados en el almacn de la

empresa Global Matrials Servives C.A.

Cabe destacar, que el inventario esta conformado por 800 productos, segn datos histricos del ao 2008,

pero que debido al consumo anual registrado se le realiz la clasificacin a slo 107 productos, los que

frecuentemente tienen movimiento dentro del almacn. Lo que se puede observar es que la disponibilidad de

los equipos y repuestos, que se encuentran en almacn, es alta, ya que las maquinarias empleadas no han

presentado fallas significativas, por lo que se tiene disponible los repuestos en caso de cualquier eventualidad.

(Ver apndice G).

6.3 DEPSITO UBICADO EN LA PROA DE LA (GMS-450)

Se realiz una distribucin de planta, que consiste en establecer grficamente la ubicacin de los productos

de un rea en especfico. Definiendo en una escala de medidas, la distancia entre los objetos, la disposicin y

cada uno de los productos que se encuentran en el rea del almacn de la empresa Global Material Cervices

Venezuela, C.A. (Ver apndice J)

Cabe mencionar, que los repuestos y equipos almacenados en cada uno de los estantes se ha definido en el

Captulo V "Situacin Actual".

Por otro lado, durante el diagnstico de la situacin actual del almacn de la empresa en estudio, se evidenci

la ausencia de identificacin de los riesgos, por lo que se elabor un mapa de riesgos, que se presentan en el

almacn, para as evitar accidentes laborales y daos fiscos al personal que laboran en Global Material

Cervices Venezuela C.A.

El Mapa de Riesgos, muestra con mayor facilidad en donde se encuentran los riesgos en el almacn, es una

herramienta considera til, ya que ayuda a determinar las normas de seguridad y las acciones que deben

cumplirse para evitar algn tipo de dao tanto al personal como a las instalaciones. (Ver 6.3)

Fig 6.2 Mapa de riesgos en el almacn.

Fuente: el autor (2009)

Leyenda:

Identificados los riesgos en el almacn, se definen las situaciones que hacen que se presente cada uno de

ellos, como sigue:

Riesgos Fsicos

Golpeado por: es considerado un riesgo ALTO.

Debido a que en los estantes ubicados en el almacn existen repuestos los cuales pueden tener cada de

distinto nivel

Electricidad: indica que es un riesgo ALTO.

El riesgo se hace presente al tener un tablero elctrico dentro del rea del almacn de la empresa en estudio.

Cabe mencionar, que las medidas preventivas tomadas actualmente son las pertinentes, por lo que slo se

debe revisar peridicamente que en el cajetn que esta ubicado al lado del estante de equipos mviles, para

de esta manera evitar riegos elctricos.

Polvo: indica un riesgo ALTO.

Debido a que la principal operacin que se realiza en la GMS-450 es la descarga del mineral de bauxita la

cual trae como consecuencia la proliferacin de esta.

Riesgo de Golpes y/o Cortes

Se considera riesgo MODERADO. Este riesgo es debido a las caractersticas fsicas de los repuestos, en

cuanto a su peso y extremos cortantes.

6.4 IMPLEMENTACION DE LA TEORA DE LAS 5S.

Como se evidenci en la situacin actual del almacn, esta presenta elevadas deficiencias por lo que se

define los pasos para la implementacin de la metodologa japonesa de las 5S, la cual buscar mejorar las

condiciones del ambiente de trabajo, en pro de garantizar la seguridad en las instalaciones de la empresa y de

los trabajadores. Para efectos del estudio, se estableci en el rea del almacn un procedimiento donde se

definen los pasos, en un orden secuencial y cronolgico, como sigue:

Realizacin de un procedimiento en donde imparte informacin con todo lo referente a la metodologa de las

5s, para de esta manera incentivar al personal. (Ver apndice C).

Plan de acciones. (ver tabla 6.1)

EL SEIRI- ORGANIZACION:

Lista de los materiales necesarios.

Realizar una lista de los elementos innecesarios resaltando su ubicacin cantidad encontrada y posible accin

sugerida para su reubicacin o eliminacin esta lista ser realizada por el encargado del almacn o el

supervisor de guardia.

Realizar unas tarjetas de colores que permitan marcar o denunciar que el sitio de trabajo exista algn

repuesto fuera de lugar o innecesario.

Tarjetas de color.

Realizar tarjetas las cuales permitan identificar que en el sitio de trabajo existe algo innecesario y as tomar

acciones, identificarlas con el color verde para identificar si existe algn problema de contaminacin, el azul si

los repuestos y equipos se encuentran relacionados directamente con el proceso de produccin y roja si son

elementos que no pertenecen al rea de trabajo.

EL SEITON-ORDEN:

Control visual.

Realizar un control visual del sitio donde se deben ubicar los repuestos, resaltando: la ubicacin de los

elementos de limpieza, aseo, residuos, diversidad en los repuestos (ubicacin en estantes), conexiones

elctricas, sentido de giro de botones, flujo de lquido en una tubera, donde ubicar la calculadora, hojas,

lpices en el sitio de trabajo. Dando a conocer con todo esto que hay un sitio para cada cosa.

Despus de haber realizado este paso se debe colocar un indicador de ubicacin, un indicador de cantidad,

letreros y tarjetas, nombre del rea de trabajo y lugar de almacenaje de equipos.

Luego localizar los repuestos e insumos de acuerdo a su frecuencia de uso, verificar que los lugares de

almacenamiento sean amplios para retirarlos y colocarlos con facilidad.

SEISO- LIMPIEZA

Se deben implementar siguiente una serie de pasos que ayuden a crear el hbito de mantener el sitio de

trabajo en buenas condiciones. El proceso de implementacin se debe apoyar en un fuerte programa

de entrenamiento y suministro de los elementos necesarios para su realizacin, como tambin el tiempo

requerido para la ejecucin.

Realizar Campaas de orden y limpieza, de esta manera se eliminaran los elementos innecesarios y limpiar

equipos, pasillos, armarios y almacenes.

Asignar un contenido de trabajo de limpieza. Si se trata de un equipo de gran tamao ser necesario dividirla

y asignar responsabilidades por cada zona de trabajo, en esta zona se debe registrar un grafico en donde se

puntualice la responsabilidad de cada persona.

Preparar un manual de entrenamiento para limpieza en donde se incluyan grficos de asignacin de reas,

formas de utilizar elementos de limpieza, detergentes, jabones, aire, agua, como tambin la frecuencia y el

tiempo medio establecido para la labor.

Preparar los lineamientos para la limpieza en lugares fciles de encontrar y devolver, el personal debe estar

entrenado sobre el empleo y uso de estos elementos desde el punto de vista de seguridad y conservacin de

estos.

Retirar polvos, aceites y grases de los repuestos que se devuelvan al rea de almacn, asegurando as la

limpieza de el suelo, paredes y cajones, verificar la areas de acceso difcil y as facilitar las futuras limpiezas

de rutina

SEIKETSU-ESTANDARIZAR

Formar al personal en la creacin de hbitos de trabajo para conservar el lugar de labores en perfectas

condiciones.

Asignar trabajos y responsabilidades

Dar a conocer las descripciones de cargo, para que cada persona sepa sus responsabilidades, sobre lo que

tiene que hacer, cuando, donde y como hacerlo.

Integrar en los trabajos cotidianos la implementacin del Seire, Seiso y Seiton. Separar si es necesario

Situar si es necesario Suprimir suciedad.

SHITSUKE-DISCIPLINA

Crear conciencia al personal sobre el orden y la limpieza, empezando por dando el ejemplo desde la gerencia.

(No se le puede pedir a un mecnico que sea ordenado si ve a su supervisor inmediato realizando labores

fuera de los parmetros de la 5S).

Crear un equipo promotor o lder para la implantacin del mtodo en toda la GMS-450.

Motivar y participar directamente en la promocin de las actividades.

(Todos los departamentos)

Demostrar compromiso.

Asumir con entusiasmo la implantacin.

Participar activamente

Realizar auditorias de rutina

Fuente: el autor (2009).

6.5 PROCEDIMIENTO PARA LA ENTRADA, SALIDA DE MATERIAL Y CONTROL DE INVENTARIO DE

ALMACN.

Para administrar de forma ptima la gestin de almacn, se definieron procedimientos para garantizar el orden

y control de las entradas y salidas del material y repuestos, entre los que se tiene: Compras, Recepcin de

Mercanca, Despacho, Inventario.

Você também pode gostar

- ApasionateDocumento5 páginasApasionateTello Uribe100% (1)

- Macro PractDocumento4 páginasMacro Practnathaly100% (1)

- Fuentes de AprovisionamientoDocumento37 páginasFuentes de Aprovisionamiento2015quiro100% (1)

- Taller MayoristasEAC2016melyjuanMTDocumento42 páginasTaller MayoristasEAC2016melyjuanMTWilbert Jhon Machaca50% (2)

- Beneficios y Riesgos de La Subcontratacion LogisticaDocumento5 páginasBeneficios y Riesgos de La Subcontratacion LogisticaRuben Escobar50% (2)

- Las Finanzas en La LogisticaDocumento7 páginasLas Finanzas en La LogisticaArely FerreiraAinda não há avaliações

- Costos en El Departamento de ComprasDocumento2 páginasCostos en El Departamento de ComprasAbdullGames100% (1)

- Pruebas Evaluativas BoxeoDocumento23 páginasPruebas Evaluativas BoxeoYOEL MEDINAAinda não há avaliações

- Equipo 3. Unidad 4.transportación y Régimen AduaneroDocumento124 páginasEquipo 3. Unidad 4.transportación y Régimen Aduaneroedeniz50% (2)

- Programacion de Rutas en El TransporteDocumento5 páginasProgramacion de Rutas en El TransporteFiladelfo Berrio Berrio100% (1)

- Actividad 2.1Documento2 páginasActividad 2.1felipe blackAinda não há avaliações

- Ejercicios Planificación y Control de La ProducciónDocumento9 páginasEjercicios Planificación y Control de La ProducciónAdolfo Oyarzún SilvaAinda não há avaliações

- Costos y Distribucion MultimodalDocumento3 páginasCostos y Distribucion MultimodalItzeel Ruiizz50% (2)

- Planificacion de InventarioDocumento20 páginasPlanificacion de InventarioJhon Alexander Rojas100% (1)

- Caso Práctico - AlmacénDocumento3 páginasCaso Práctico - AlmacénHugo NievesAinda não há avaliações

- Presupuesto LogisticoDocumento11 páginasPresupuesto LogisticoRON0% (1)

- Ejercicio 3.12Documento5 páginasEjercicio 3.12Carolina RomeroAinda não há avaliações

- Clasificación de Inventarios Determinísticos y ProbabilísticosDocumento6 páginasClasificación de Inventarios Determinísticos y ProbabilísticosEmmanuel Mtz.Ainda não há avaliações

- Sistema de Revisión Continúa y PeriódicaDocumento10 páginasSistema de Revisión Continúa y PeriódicaJuan Carlos MartínezAinda não há avaliações

- Introducción A La Logística y Cadena de SuministroDocumento6 páginasIntroducción A La Logística y Cadena de SuministroAlonso MtzAinda não há avaliações

- 4.3 Programacion de Servicios AduanalesDocumento5 páginas4.3 Programacion de Servicios AduanalesGustavo MedinaAinda não há avaliações

- Plan de Negocio TruchasDocumento45 páginasPlan de Negocio TruchasWilbert Jhon Machaca38% (13)

- Metodo de Las DovelasDocumento6 páginasMetodo de Las DovelasMonica Stephanie67% (3)

- Significado Del Registro Con El CocoDocumento10 páginasSignificado Del Registro Con El CocoRodolfo AragonAinda não há avaliações

- Costos LogisticosDocumento15 páginasCostos LogisticosHenry Luis Ricaldi Ordoñez100% (2)

- Que Es PickingDocumento3 páginasQue Es PickingGiselle MosqueraAinda não há avaliações

- Unidad 4 Costos AlmacenamientoDocumento9 páginasUnidad 4 Costos AlmacenamientoNATALIA CAROLINA SILVA RIOSAinda não há avaliações

- Capitulo 9 AlmacenamientoDocumento3 páginasCapitulo 9 AlmacenamientoKenno Martinez Garcia67% (3)

- 4.4 Sistemas para La Transportacion y Distribucion FisicaDocumento8 páginas4.4 Sistemas para La Transportacion y Distribucion Fisicayomira0% (1)

- Casos de Logístic1Documento6 páginasCasos de Logístic1paolaAinda não há avaliações

- Dimensiones de La LogisticaDocumento5 páginasDimensiones de La LogisticaAxel Flores Trejo100% (2)

- Resumen Capitulo 7 y 8Documento6 páginasResumen Capitulo 7 y 8Tinik Cerda100% (1)

- Ejercicios Del Capítulo 1 Logística Administración de La Cadena de SuministrosDocumento5 páginasEjercicios Del Capítulo 1 Logística Administración de La Cadena de SuministrosRodrigo Centurion0% (1)