Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual RCN 1

Enviado por

willy1234512Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual RCN 1

Enviado por

willy1234512Direitos autorais:

Formatos disponíveis

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 1

MANUAL DE

INSTRUCCIONES

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 2

Dicha documentacin sea cuidadosamente leda y que

las indicaciones en ella contenidas sean puesta

escrupulsamente en prctica.

Obtener tassativamente cunto cuesta traer dorso en el

siguiente papel y attenersi alle regla antinfortunistiche

generalidades CEE ambos esos nacionalismo.

El cliente se compromete a responder por daos o

accidentes, directos o indirectos, a personas o cosas

derivantes al momento de la entrega o durante el uso, o

de avaras y defectos de las cosas entregadas, en caso

de no respectar las prescripciones de este manual.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 3

CALANDRA TIPO EMO

ndice de los argumentos

Declaracin de conformidad CEE pag.5

Introduccin pag.6

1 Informaciones generales pag.7

1.2 Importancia del manual pag.7

1.3 A quin est dirigido el manual pag.7

2 Normas de seguridad y prevencin de accidentes pag.8

2.1 Riesgos residuos pag.15

2.2 Ruido de la mquina pag.16

2.3 Zonas piligrosas pag.16

2.4 Referencias normativas pag.17

2.5 Dispositivos de seguridad pag.17

2.6 Levantamento, transporte, depsito pag.18

3. Descripcin de la mquina pag.19

3.1 Partes que constituyen la mquina. pag.19

1) Espalda anterior pag.20

2) Espalda posterior pag.20

3) Base pag.21

4) Rodillo superior pag.22

5) Rodillos inferiores pag.22

6) Unin de trasmisin pag.23

7) Reductor epicicloidal pag.23

8) Motor hidrulico pag.24

9) Central e instalacin hidrulica pag.25

10) Motor elctrico pag.26

11) Pupitre de mando pag.26

12) Armario elctrico pag.26

13) Dispositivo cnico pag.27

14) Endurecimiento superficial de los rodillos de trabajo pag.28

15) Rodillo superior intercambiabile pag.28

16) Soporte central (bandera) pag.28

17) Soporte lateral pag.29

18)Curva perfiles y predisposicin pag.30

19) Touch panel pag.30

3.2 Informacines especficas de la mquina pag.31

3.3 Caractersticas tcnicas pag.31

3.4 Caractersticas geomtricas pag.31

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 4

4. Instalacin pag.32

4.1 Caractersticas del lugar de instalacin pag.32

4.2 Instalacin con o sin fundaciones pag.33

4.3 Conexin a la red elctrica pag.35

4.4 Conexin a la red de la fbrica pag.35

5 Uso de la mquina pag.36

5.1 Puesta en marcha de la mquina pag.36

5.2 Control de la instalacin de lubricacin pag.36

5.3 Control de la instalacin oleodinmica pag.36

5.4 Arranque de la mquina pag.37

5.5 Empleo diario del cilindro pag.38

5.6 Ejecucin precurvado pag.38

5.7 Enrollado de virolas cnicas pag.39

6 Mquina en reposo pag.41

7 Causas de funcionamiento irregular de la instacin oleodinmica pag.41

7.1 Filtracin de aire en el circuito y excesiva formacin de espuma pag.41

7.2 Bomba que no dinstribuye aceite pag.41

7.3 Falta de presin en el circuito pag.41

7.4 La presin en el circuito se mantiene baja o variable pag.41

7.5 Bomba excesivamente ruidosa pag.42

7.6 Temperadura de rgimen excesiva pag.42

7.7 Prdida cerca de las guarniciones pag.42

7.8 Cojinetes daados pag.42

7.9 La bomba sobrecarga el motor pag.42

8 Limpieza de la mquina pag.43

8.1 Mantenimiento de la instalacin oleodinmica pag.46

8.2 Tabla comparativa de los aceites y de las grasas pag.46

9 Instrucciones suplementarias pag.47

9.1 Desmantelamiento de la mquina pag.47

9.2 Modificaciones pag.47

9.3 Alienacin pag.47

10 Garanta pag.48

Registro de las operaciones de mantenimiento ordinario y extraordinario pag.49

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 5

DICHIARAZIONE CEE DI CONFORMITA

CEE DECLARATION OF CONFORMITY

CEE KONFORMITTSERKLRUNG

DECLARATION DE CONFORMITE CEE

DECLARACIN DE CONFORMIDAD CEE

Il fabbricante SERTOM MM SPA C.C.I.A.A. 317011

The producer VIA E. MATTEI 16/B C.F. e P.I. 0306238017

Der Hersteller 25060 COLLEBEATO / BS

Le fabricant ITALY

El fabricante

- Dichiara che la macchina a deformazione

- Declares that the metalworking machine

- Erklrt, da die Umformmaschine

- Dclare que la machine deformer la tle

- Declara que la mquina para deformar la chapa

- DENOMINAZIONE/DENOMINATION/BEZEICHNUNG/DNOMINATION/DENOMINACIN:

EMO

- MODELLO/TYPE/TYP/MODLE/MODELO:

31-60

- MATRICOLA/SERIAL NUMBER/SERIENNUMMER/NOMBRE DE FABRICATION/NMERO DE SERIE:

2240

- ANNO DI COSTRUZIONE/YEAR OF BUILDING/BAUJAHR/ANNE DE FABRICATION/AO DE FABRICACIN:

2007

- conforme alle disposizioni legislative che traspongono la direttiva CEE 89/392 e sua modifica 91/368, nonch le direttive

93/44/cee e 93/68/CEE recepite dal regolamento di attuazione con DPR 459- 24.07.96

- is in conformity with legislative rules which transpose CEE directive 89/392 and its modification 91/368, as well as the

directives 93/44/CEE and 93/68/CEE acknowledged by the realization regulation with DPR 459- 24.07.96

- den gesetzgebenden Bestimmungen entspricht, welche die richtlinie CEE 89/392 und deren nderung 91/368, so wie die

Richtlinien 93/44/CEE und 93/68/CEE umsetzen, die von den Verwirklichungsbestimmungen mit DPR 459-24.07.96

aufgenommen wurden.

- est conforme aux dispositions lgislatives de la directive CEE 89/392 et ses modifications 91/368, et aussi aux directives

93/44/CEE et 93/68/CEE reconnues par le reglment d actuation avec DPR 459-24.07.96.

- es conforme a las disposiciones legislativas de la directiva CEE 89/392 y sus modificaciones 91/368, 93/44 y 93/68

reconocidas por la reglamentacin de actuacin con DPR 459-24.07.96

Collebeato (Brescia) Italy, 05/2007

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 6

INTRODUCCIN

El cilindro de tipo EMO es una mquina mecnico-hidrulica constituida por un rodillo superior

equipado por un motor hidrulico que pilotea el movimiento vertical y dos rodillos inferiores que

se trasladan horizontalmente de manera independiente a travs de empuje mecnico.

Esta mquina ha sido ideada con el objetivo de ser fiable y competitiva, sobre todo en casos de

ciclos productivos muy pesados.

Las caractersticas que califican la mquina, equipada por tres rodillos con movimiento

independiente, pueden ser resumidas en la manera siguiente:

- Particular estructura de las espaldas y de la mquina en general , perfectamente simtricas a las

solicitaciones y a las reaciones en fase de trabajo. sto permite emplear rodillos superiores de

dimetro ms pequeo por espesores ms elevados en comparacin con las mquinas

tradicionales.

- Riduccin de la altura y de las dimensiones en forma complesiva, tanto de tener las mesas de

trabajo muy bajas y en unos casos no requieren fundaciones, permitiendo as un grande ahorro

econmico y la posibilidad de desplazar el cilindro a cualquier lugar del almacn al variar de las

necesidades de empleo.

- Perfecta visibilidad en la zona de trabajo para sencillar el operador durante la fase de curvadura

inicial.

- Eliminacin de rganos de trasmisin tradicionales sujetos a desgaste y a gastos de

mantenimiento, dando a la mquina absoluta fiabilidad, incluso cuando es empleada en ciclos de

trabajos muy pesados. Ya que la rotacin se obtiene por motores oleodinmicos a velocidad

variable, los arranques y las paradas son por eso muy dulces sobre todo cuando se ejecuta el

precurvado en las extremidades de las chapas.

- Elevada fuerza de empuje del rodillo superior apta a permitir la ejecucin de un corecto

precurvado (trecho rectilneo reducido al mnimo) con la misma facilidad con la que se podra

obtener empleando una curvadora.

- Velocidad variable con adecuamento automtico a la carga de trabajo

- Baja potencia instalada y por eso gastos de ejercicio reducidos.

- Sistema de control de alineacin del rodillo superior .

- Fcil adquisicin, en cualquier parte del mundo, de eventuales piezas de repuestos, ya que la

instalacin hidrulica ha sido realizada con vlvulas modulares intercambiables.

- Racionalidad y semplicidad de la disposicin de los mandos que estn ubicados en un pupitre de

mando mvil.

- Proteccin por sobrecarga mediante vlvulas calibradas.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 7

1 INFORMACIONES GENERALES

1.2 IMPORTANCIA DEL MANUAL

- El manual se debe considerar parte integrante de la mquina (de UNI EN 292-2).

- El manual es un instrumento fundamental para el empleo y el mantenimiento del cilindro.

- El manual tiene que estar guardado cerca de la mquina o en un lugar seguro y conocido por el

personal encargado, y slo a ste accesible. Debe ser tratado con cuidado para no daarlo. Est

prohibido arrancar, escribir en las pginas o modificar su contenido. Se aconseja hacer varias copias

del mismo.

- El manual tiene que ser conservado hasta la demolicin del cilindro. En caso de prdida o deterioro

se debe hacer el pedido del mismo al constructor o al importador.

- El manual tiene que ser completado si se reciben unas documentaciones de actualizacin.

- El manual tiene que ser entregado a un eventual nuevo propietario.

1.3 A QUIN EST DIRIGIDO ESTE MANUAL

- Encargados del transporte.

- Encargados de la instalacin.

- Encargado de la prueba funcional y de la instruccin del personal.

- Encargado del funcionamiento (operador).

- Encargados del mantenimiento.

- Encargados de la demolicin final.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 8

2 NORMAS DE SEGURIDAD Y PREVENCIN DAOS/ACCIDENTES

A continuacin se sealan las indicaciones convencionales, divididas en categoras, con las respectivas

descripciones sintticas. Dichas explicaciones sirven para hacer ms favoreble la relacin hombre

mquina, dando explicaciones de los smbolos que se podran encontrar en este manual o directamente

pegados en las puertas.

SEALIZACIN DE PRESCRIPCIN

Prescripcin de CONSULTA DEL MANUAL antes de intervenir, ejercitar o realizar

mantenimientos.

Obligacin de utilizar GUANTES DE PROTECCIN

La presencia de este smbolo indica la necesidad de utilizar guantes de proteccin por parte del

operador, siendo implcito el riesgo de accidentes o daos a las manos.

Obligacin de utilizar GAFAS DE PROTECCIN

La presencia de este smbolo indica la necesidad de utilizar gafas de proteccin por parte del operador,

siendo implcito el riesgo de daos a los ojos.

Obligacin de utilizar el CASCO DE PROTECCIN

La presencia de este smbolo indica la necesidad de utilizar el casco de proteccin por parte del

operador, siendo implcito el riesgo de daos al crneo.

Obligacin de utilizar el MONO PROTECTIVO

La presencia de este smbolo indica la necesidad de utilizar el mono protectivo por parte del operador,

con el objetivo de prevenir los riesgos derivados de vestidos no adecuados a los trabajos.

Obligacin de utilizar ZAPATOS DE PROTECCIN

La presencia de este smbolo indica la necesidad de utilizar zapatos de proteccin por parte del

operador, siendo implcito el riesgo de deslizamientos, perforaciones o aplastamiento de los pies.

SEALIZACIN DE PROHIBICIN

Prohibicin GENRICA

La presencia de este smbolo indica la prohibicin de tocar, alterar o modificar los dispositivos, salvo

previa autorizacin.

Normalmente es acompaado por carteles que explican la prohibicin.

Prohibicin de ejecucin de OPERACIONES DE MANTENIMIENTO / LIMPIEZA /

REPARACIN / INSPECCIN DE RGANOS EN MOVIMIENTO

Es prohibida cualquier operacin de reparacin, registracin, limpieza o lubrificacin de rganos en

movimiento. En el caso que sea necesario realizar dichas operaciones durante el movimiento, se

tendrn que utilizar las precauciones necesarias en defensa de la incolumidad del trabajador,

establecidas por el respectivo Jefe de seccin, y obrar bajo la supervisin directa del Responsable del

Servicio de Prevencin y Proteccin.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 9

SEALIZACIN DE PELIGRO

Cuidado PELIGRO GENRICO

Indica al personal interesado que la operacin descrita presenta, si no se efecta respetando las normas

de seguridad, el riesgo de producir daos.

Normalmente es acompaado con carteles que explican el peligro

Cuidado PELIGRO DE FULGORACIN

Indica al personal interesado que la operacin descrita presenta, si no se efecta respetando las normas

de seguridad, el riesgo de producir shock elctrico.

Cuidado CARGA EN SUSPENSIN

Cuidado RGANOS EN MOVIMIENTO

ADVERTENCIAS DE SEGURIDAD

En el uso de maquinarias de instalaciones industriales, hay que tener presente que las partes

mecnicas en movimiento (linear o rotatorio), as como las partes elctricas de alta tensin, pueden

causar graves daos a personas o cosas.

El constructor ha dispensado el mximo esfuerzo en la proyectacin de esta mquina para hacerla,

dentro de las posibilidades, INTRNSICAMENTE SEGURA.

La mquina es equipada adems por todas las protecciones y dispositivos de seguridad que se creen

necesarios en base al analisis del riesgo. Por ltimo, ha sido completada con las informaciones

necesarias para que sea utilizada en forma corecta y segura.

Con este objetivo, cuando se cree necesario, en los captulos que describen la interaccin del hombre

con la mquina, se han citado las siguientes informaciones:

Condiciones de funcionamiento de la mquina.

Peligros residuos.

Medios personales de proteccin, prescriptos o aconsejados.

Medidas de prevencin de errores humanos.

Prohibiciones /Obligaciones relacionadas con comportamientos incorrectos prevedibles.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 10

Los responsables de la seguridad de las instalaciones tienen que vigilar, de modo que se respeten las

siguientes fundamentales normas de seguridad:

Est absolutamente prohibido hacer funcionar la mquina con las

protecciones fijas y / o mviles desmontadas.

Est absolutamente prohibido deshabilitar las protecciones instaladas en

la mquina, crear by-pass de final de carrera y microinterruptores y

operaciones similares.

Las operaciones con proteciones reducidas, si y cuando indispensables,

se deben efectuar respectando escrupulosamente las indicaciones

proporcionadas en las respectivas descripciones elaboradas por tcnicos

especializados y bajo la directa supervisin de un responsable de la

empresa. Despus de una operacin con proteciones reducidas la

condicin de la mquina con proteciones activas tiene que ser

reactivada cuanto antes, limitando al mnimo indispensable el estado de

riesgo particularmente elevado.

No modificar por ningn motivo la mquina o partes de sta.

Las operaciones de limpieza y mantenimiento tienen que ser

efectuadas despus de haber desconectado la mquina por la

corriente elctrica y haber dispersado toda la energa almacenada

bajo cualquier tipo de forma.

Para obtener lo antes indicado se hace necesario que:

Est disponible la documentacin para el uso y mantenimiento

relativa a la mquina en ejercicio.

Dicha documentacin sea cuidadosamente leda y que las indicaciones

en ella contenidas sean puesta escrupulsamente en prctica.

A estas mquinas sea asignado slo personal adecuadamente

preparado, tanto para el uso corriente como para el

mantenimiento.

ADVERTENCIAS RELATIVAS A LOS SISTEMAS DE SEGURIDAD

Todos los rganos en movimiento estn protegidos y es indispensable

que estas protecciones no sean alteradas para garantizar la total

seguridad de la mquina y no incurrir en infracciones sancionadas por

la ley de Prevencin de accidentes de trabajo.

No alterar nunca los dispositivos de seguridad.

No alterar, modificar o adaptar las intalaciones elctricas instaladas en

la mquina, sean stas de potencia o de control.

Desactivar el interruptor general y dispersar toda la energa

almacenada bajo cualquier tipo de forma antes de cada intervencin

manual, inspeccin, regulacin, mantenimiento o limpieza de la

mquina.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 11

PRECAUCIONES PARA REDUCIR LOS RIESGOS INELIMINABLES

La mquina ha sido proyectada y realizada para permitir el empleo seguro por parte de los

operadores.

Se han adoptado todas las precauciones para evitar los daos que la mquina podra

causar a personas o cosas durante su funcionamiento (protecciones de las partes en

movimiento, de los componentes parcialmente peligrosos, de las partes sometidas a

elevadas tensiones, etc).

Han sido adems sealadas, por medio de la simbologa convencional, las zonas que podran

provocar daos a los operadores.

Dichos smbolos estn presentes tanto en la mquina como en el manual de instrucciones.

El manual contiene adems todas las informaciones necesarias para el corecto y seguro empleo de la

mquina y la clasificacin del grado de preparacin y profesionalidad requerido, de acuerdo con las

operaciones a realizar.

No siendo posible impedir todos los empleos no adecuados e incorrectos de la mquina, eventuales

daos a personas o cosas que se verifiquen por incumplimiento, incapacidad o falta de conocimientos

por parte de los operadores se deben considerar como peligros ineliminables.

USOS PROHIBIDOS

Est absolutamente prohibido utilizar la mquina para funciones distintas de aquellas para las que fue

proyectada y realizada.

Est prohibido utilizar la mquina fuera de los parmetros del correcto funcionamiento hipotizados en

fase de proyectacin, es decir cargas, ciclos, temperaduras y velocidades.

Est absolutamente prohibido el empleo de la mquina por parte de personal cuyos conocimientos,

capacidades, y responsabilidad no estn de acuerdo con la Calificacin de Operador requerida.

Est absolutamente prohibido encargar al control o al mantenimiento de la mquina operadores o

personal con insuficiente instruccin especifica, aunque tengan conocimientos gennericos o sean

responsables.

Substituir partes rotas, usadas o daadas con repuestos que no sean los originales.

Cambiar la modalidad de instalacin sin un previo analisis de los riesgos, sin considerar por ejemplo

ambientes particulares, explosivos, contaminantes, corrosivos.

Utilizar la mquina con un set de la documentacin incompleto.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 12

USOS INCORRECTOS

Las instrucciones contenidas en el presente manual, cuando sean observadas y

respetadas por los operadores, permitirn un corecto empleo y una optimizacin de las

funciones de la mquina.

Cualquier operacin que difiera con lo antes mencionado, cumplida por iniciativa personal del

operador, se debe considerar como USO INCORRECTO.

RIESGOS DERIVADOS POR USOS INCORRECTOS Y / O PROHIBIDOS

El empleo incorrecto de la mquina as como la falta de respecto por las normas de

seguridad y la prevencin, podrn determinar situaciones de peligro para las personas o

comprometer la integridad de la misma mquina.

La entidad de los riesgos derivados por uso incorrecto, se debe considerar como una

consecuencia del tipo de uso incorrecto y/o prohibido verificado, y por este motivo resulta de difcil

evaluacin terica. De todas maneras las consecuencias pueden variar desde la ruptura de la mquina

hasta la cada de partes de ella, hasta el atropellamiento de los operadores que se pudiesen encontrar

cerca de la mquina.

PRECAUCIONES PARA EVITAR LOS USOS INCORRECTOS /O PROHIBIDOS

Con el fin de evitar empleos incorrectos/o prohibidos de la mquina se hace necesario que:

Sea disponible la documentacin de empleo y mantenimiento de la la mquina en

ejercicio.

Dicha documentacin tiene que ser cuidadosamente leda, y sus prescripciones puestas

en prctica exactamente.

Los responsables de la seguridad de las instalaciones tienen que vigilar para que:

Se evite cualquier tipo de uso o maniobra inadecuada.

No se extraigan o se alteren los dispositivos de seguridad.

Se realizen con regularidad las operaciones de mantenimiento.

No sean modificadas por ninguna razn las partes de la mquina (enganches, orificios y similares)

para adaptar dispositivos no previstos por el proyecto original.

Se utilizen exclusivamente repuestos originales.

IMPORTANTE: el Responsable del Servicio de Prevencin y Proteccin debe

vigilar para que el personal no realize operaciones que estn fuera de su

obligaciones, responsabilidad o conocimientos.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 13

Ya que la mquina necesita de personal especializado , el operador tiene que ser adecuadamente

instruido en el uso y el mantenimiento de la mquina. l hace las siguientes funciones:

-empleos y regulaciones de la mquina en base a las elaboraciones que se deben efectuar a travs de

los mandos prepuestos en el pupitre, todo ste en condiciones ptimas y con los dispositivos de

seguridad activados.

-introduccin de las chapas a curvar y extraccin al terminar la operacin.

Las operaciones de introduccin y de extraccin de las chapas tienen que ser realizadas con la

mquina parada. El apago del cilindro se efecta accionando el interruptor general posicionado en el

cuadro elctrico.

-Antes de poner en funcionamiento la mquina es indispensable que el operador conozca

adecuadamente como sta funciona y la ubicacin de los mandos. Tiene adems que saber ejecutar

todas las operaciones descritas en el presente manual.

-Observar taxativamente lo indicado en el siguiente documento y respectar las normas contra

accidentes de la CEE y las del propio Pas.

-El cilindro debe ser usado exclusivamente por personal instruido.

-No alterar por ninguna razn el cilindro; en caso de mal funcionamineto debido a ste, SERTOM se

considera exonerada de toda responsabilidad.

-El cilindro debe ser utilizado slo para el empleo para el cual ha sido destinado y preyectado.

-En caso de situaciones peligrosas (peligro inmediato o efectivo) presionar los pulsadores de parada

de emergencia con cabeza fungiforme roja o utilizar las cuerdecillas de emergencia.

-Est prohibido hacer funcionar el cilindro con las protecciones desmontadas.

-El cliente debe informar a SERTOM MM en caso de defectos encontrados en los sistemas de

seguridad contra accidentes, as como a la inmediata reactivacin de los mismos.

-El operador tiene que observar todas las medidas de seguridad aplicadas al cilindro segn cuanto se

indica en este manual.

-El operador est obligado a utilizar todos los dispositivos individuales de proteccin previstos por

las directivas CEE 89/686 y CEE89/656.

-El operador no debe realizar operaciones que no le correspondan.

-El operador tiene la obligacin de sealar, a su directo superior cualquier tipo de supuesto mal

funcionamiento, problema o situacin peligrosa que pudiese presentarse.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 14

-El vestuario del operador tiene que garantizar el movimiento y evitar la posibilidad de enredarse en

las partes mviles de la mquina.

-El operador debe tener siempre libre y limpio el pavimento en las proximidades de la mquina.

-El operador tiene que verificar todos los das, antes de poner en marcha la mquina, que todos los

rganos de mando y los dispositivos de seguridad funcionen perfectamente.

-El operador , antes de posicionar las chapas entre los rodillos de la mquina, tiene que averiguarse

que las superficies de stos estn en perfecto estado de uso.

-El operador tiene que poner en marcha el cilindro slo despus de haber comprobado que no hayan

cuerpos extraos en el interior de la misma.

-El operador al final de cada turno debe interrumpir la alimentacin elctrica por medio del

interruptor general, posicionndolo en 0 y cerrndolo a llave.

-El operador al final de cada turno tiene que proveer a la limpieza de la mquina.

-Antes de hacer una operacin de mantenimiento, regulacin o reparacin del cilindro es necesario

interrumpir la alimentacin del mismo, utilizando el interruptor general, llevndolo hasta la posicin

0 y cerrndolo a llave.

-Cada operacin de mantenimiento efectuada con la mquina conectada a la corriente elctrica

expone al operador a riesgos tambin mortales.

-Las operaciones de mantenimiento o de reparacin tienen que ser efectuadas por personal calificado

en este campo.

-Cada operacin elctrica tiene que ser realizada por un tcnico calificado provisto por equipos

idneos.

-Durante estas operaciones, el personal ordinario no encargado debe mantenerse a una distancia de

seguridad de la mquina.

-Al terminar las operaciones de mantenimiento o de reparacin, antes de reactivar la mquina, el

responsable tcnico tiene que verificar que los trabajos se hayan terminado y las protecciones

reactivadas.

-Mantener todas las indicaciones y las placas de la mquina bien legibles.

-No utilizar chorros de agua para la limpieza de la mquina

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 15

2.1 RIESGOS RESIDUOS

El cilindro presenta una serie de caractersticas que en ciertas condiciones de empleo exponen a los

usuarios a un potencial riesgo ineliminable.

- Peligro de naturaleza mecnica provocada por la forma (UNI 292-1 p 4.2 292-21 p 3.2).

- Durante el uso de la mquina, el operador tiene que prestar atencin a la plancha en fase de trabajo

porqu sta presenta casi siempre superficies tales de provocar daos a las manos.

-Peligro de aplastamiento (UNI 292-1p.42 e 292-1 p 3.2). Durante el uso de la mquina, el operador

tiene que evitar absolutamente empujar o acompaar la chapa que se est trabajando. Estas

operaciones adems de ser intiles son extremamente peligrosas.

Est absolutamente prohibido el trabajo de chapas con un espesor superior al mximo declarado en

cada modelo de la mquina, ya que una operacin de este tipo implica una notable solicitacin a los

rodillos de la mquina , con el consiguiente riesgo de serios daos.

- En el caso de trabajo de chapas pesadas, el operador debe proveer a utilizar adecuados sistemas de

desplazamiento y/o levantamiento.

Si una chapa cae puede causar graves lesiones al operador.

El operador est obligado a ponerse la ropa de trabajo incluyendo guantes, mono y zapatos de

seguridad contra accidentes.

- Peligros de cortes y seccionamiento (UNI 292-1p.4.2.1.y 4.2.2,UNI EN 292-2 P03.2)

Para prevenir dicha eventualidad se prohbe en forma absoluta poner las manos o cualquier

herramienta entre las chapas en elaboracin y los rodillos con la mquina en funcionamiento.

-Peligro de choque (UNI EN 292-1p.4.2.1).

-Peligro provocado por no utilizar los dispositivos individuales de proteccin (UNI EN 292-1p 1.1.2

y UNI EN 292-1 p.5.5).

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 16

2.2 RUIDO DE LA MQUINA

El cilindro de tipo EMO emite un nivel de ruido inferior al umbral de peligro.

El nivel medio de presin sonora equivalente a 1m de distancia de la mquina, lado operador es de:

-70 db (A) bajo carga.

-50 db (A) en vaco.

Estos datos se refieren a una mquina sngula en un ambiente con factor de correccin ambiental

definido ISO 3746.

El empleador y el jefe tienen que respectar las normas de ley en trminos de proteccin contra la

diaria exposicin personal de los operadores al ruido (en Italia D. Ley 2777/91 directivas CEE

siguientes: 80/1107 ; 82/477 ; 88/642) con eventual Prescripcin de empleo de los dispositivos

individuales de proteccin (auriculares, etc.) en funcin del nivel total de presin sonora presente en

la zona de trabajo.

El nivel de presin sonora efectivo cambia en funcin de los seguientes parmetros:

-Nivel de presin sonora emitido por una sla mquina .

-Nivel de presin sonora del ruido de fondo ambiental.

-Las caractersticas fonoabsorbentes y reflejantes del edificio en el que se ha instalado la mquina.

El nivel de exposicin diaria personal representa el valor medio, en el tiempo, de los niveles de

presin sonora a las cuales est sometido el operador durante la actividad de trabajo.

2.3 ZONA PELIGROSA

Despus del analisis de los riesgos que hemos efectuado, creemos oportuno identificar como zonas

peligrosas de la mquina todo el permetro de la misma con una distancia mnima que debe ser

establecida por el cliente despus del dilogo con los tcnicos de SERTOM, dentro la cual es

prohibida la presencia de personal no autorizado.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 17

2.4 REFERENCIAS NORMATIVAS

Directivas concernientes la seguridad de las mquinas

- CEE 89 / 392 del 14.6.1989

- CEE 91 / 368

- CEE 73 / 23

Directivas concernientes a la seguridad en el lugar de trabajo

- CEE 80 / 1107 83 / 477 ; 86 / 188 ; 88 / 642.

- CEE 89 / 391 ; 89 / 654 ; 89 / 655 .

- CEE 90 / 394 .

- CEE 77 / 576 ; 79 / 640

Directivas concernientes a la proteccin individual

- CEE 89 / 656 ; 89 / 686.

Directivas concernientes a la proteccin del ambiente

- CEE 75 / 442.

- CEE 78 / 319.

- CEE 75 / 439.

2.5 DISPOSITIVOS DE SEGURIDAD

1) Carters fijados con tornillos.

2) Dispositivos de parada de emergencia.

En la mquina hay un pulsador y una cuerdecilla para la parada de emergencia.

El pulsador de emergencia est en el pupitre y es accesible por el operador.

El accionamiento del pulsador, mediante presin, provoca la parada inmediata de la mquina y la

interrupcin de la alimentacin elctrica.

Girando en sentido antihorario se reactiva la tensin.

Para poner nuevamente en marcha la mquina es necessario girar el pulsador de arranque mediante la

llave de encendido.

b) Cuerdecilla de emergencia.

El final de carrera del dispositivo de parada con cuerda es hecho en manera de poder intervenir tanto

cuando se jala la cuerda como cuando la cuerda se afloja o se rompe.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 18

2.6 LEVANTAMENTO, TRASPORTE Y DEPSITO

ADVERTENCIAS GENERALES

Cuidado a lo enseado abajo.

-Controlar las dimensiones y el peso haciendo referencia al prrafo relativo a las caractersticas

tcnicas.

-Emplear un carro gra con la potencia adecuada.

-Controlar que las bandas y las cadenas de levantamiento tengan las etiquetas con los datos del

constructor y que la capacidad sea claramente legible.

-Inspeccionar las bandas y las cadenas antes de utilizarlas. Verificar que no presenten cortes, daos o

marcas de desgaste.

-Est prohibido subirse al cilindro, pararse y/o pasar por debajo de la misma durante su trasporte y/o

levantamento.

-Est prohibido el acceso al rea de transporte y desplazamiento a todas las personas no autorizadas a

la operacin.

-Todos los operadores deben mantener una distancia de seguridad para evitar ser golpeados en caso

de cada de la mquina .

-Antes de empezar, individuar y controlar toda el rea de trnsito de la carga en suspensin para

evitar choques o daos durante las operaciones de emplazamiento.

-Es necesario seguir todas las indicaciones aqu indicadas para el levantamento.

LAS SIGUENTES INDICACIONES TIENEN QUE SER CONSIDERADAS GENRICAS Y POR

ESO NO FIABLES SI NO EXPLICITAMENTE CONFIRMADAS POR EL CONSTRUCTOR.

ANTES DE EJECUTAR CADA TIPO DE DESPLAZAMIENTO DE LA MQUINA

CONTACTAR LOS TCNICOS SERTOM Y/O LOS INSTALADORES.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 19

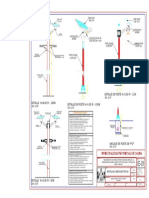

3 DESCRIPCIN DE LA MQUINA

El cilindro de tipo EMO es una mquina curvadora con tres rodillos de tipo mixto con paso variable

cuyo sistema de desplazamiento es de tipo oleohidrulico - mecnico; cada rodillo tiene la capacidad de

trasladar en manera autnoma.

La gestin de las funciones principales de la mquina, es decir la traslacin de los rodillos y la rotacin

de los mismos, es realizada a travs pupitre movil unido al cuadro elctrico.

3.1 PARTES QUE CONSTITUYEN LA MQUINA

PARTI COSTITUENTI LA MACCHINA ACCESORIOS

1) Espalda anterior 13) Dispositivo cnico

2) Espalda posterior

14) Endurecimiento superficial de los

rodillos de trabajo

3) Base 15) Rodillo superior intercambiable

4) Rodillo superior 16) Soporte central (bandera)

5) Rodillos inferiores 17) Soporte lateral

6) Unin de trasmisin 18)Curva perfiles y predisposicin

7) Reductor epicicloidal 19) Touch panel

8) Motor hidrulico

9) Central e instalacin hidrulica

10) Motor elctrico

11) Pupitre de mando

12) Armario elctrico

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 20

1) Espalda anterior 2) Espalda posterior

Las espaldas constituyen la estructura de la mquina, se componen por dos flancos de chapas

electrosoldadas de tipo Fe 510 B.

En las dos estructuras hay los espacios para el cilindro hidrulico de empuje que manda el

desplazamiento del rodillo superior a travs de un bloque de escurre sobre guas, sacadas

directamente en ellas.

En la espalda anterior hay el soporte volcable, tambin llamado cabezal que permitir la extraccin de

la virola, mientras en la posterior hay un sistema de fijaje del rodillo superior que asegura el soporte

del mismo cuando ste se ha desvincolado por el cabezal en la espalda anterior.

El compuesto soldado que forma la estructura de las espaldas es sometido a tratamiento trmico de

distensin para eliminar las tensiones interiores residuas que se forman durante la fase de

enfriamiento.

Cada soldadura es cuidadosamente controlada mediante el test magnetoscpico MT que permite

individuar la presencia de eventuales discontinuidades de los puntos de soldadura.

Luego la estructura es arenada para lograr una mayor adesin de la pintura epoxdica a la superficie

de la chapa.

Tanto en la espalda anterior como en la posterior se han obtenido unas guas aptas al deslizamiento de

los bloques anteriores y posteiores.

SIGUE LA TABLA DE LA ASAMBLEA 2/7 3/7

S

C

A

L

A

F

O

R

M

A

T

O

M

A

C

H

I

N

E

R

Y

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

D

E

N

O

M

IN

A

Z

IO

N

E

:

G

r

u

p

p

o

s

p

a

l

l

a

a

n

t

e

r

i

o

r

e

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

1

:2

0

A

.

I

.

0

7

-

0

5

-

0

7

9

7

3

0

,

1

P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

C

=

B

O

L

L

A

T

U

R

A

D

I

S

T

I

N

T

A

C

A

R

T

E

R

T

a

v

o

l

a

3

4

9

5

2

/

M

0

1

A

3

3

/

7

1

1

1

0

1

1

1

4

C

3

1

0

3

1

0

4

2

5

3

1

0

9

1

0

5

3

6

1

3

1

0

8

1

7

1

1

5

1

2

1

4

1

5

1

6

1

1

0

9

7

1

0

4

8

1

0

2

C

2

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

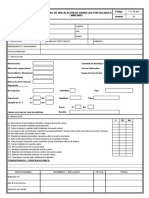

Ped.: 2240 Mquina: EMO 31-60

Grupo: GRUPO HOMBRO ANTERIOR

Conjunto N: 34952

Peso tot Grupo: 9730,1

POS CD DESCRIPCIN MARCA / UNI C.dad

Peso T

[Kg]

Cat merc Clase

Peso U

[Kg]

1 34631 HOMBRO ANTERIOR Fe510 B 1 5196,8

P 5196,8

2 32509 CILINDRO CENTRAL ANTERIOR (AL420-ST170-C410) 1 1530 CCC420 P 1530

3 34503 CILINDRO LATERAL ANTERIOR (AL290-ST140-C425) 2 535 CCL290 P 1070

4 32415 EXTENSIN 1/2"G C40 2 2 P 4

5 32414 EXTENSIN 1"G C40 2 4 P 8

6 32513 PERNO 150x864 42CrMo4 1 120 PER150 P 120

7 34584 LLAVE PARA CABEZAL C45 1 22 P 22

8 34505 CARRO ANTERIOR Fe510 B 1 1231,6

P 1231,6

9 34487 CHAVETA 120x10L720 OT58 1 5,7 LAR120 P 5,7

10 34488 CHAVETA 120x10L720 OT58 1 5,5 LAR120 P 5,5

11 32901 PLANCHA POSTERIOR HOMBRO Fe520 B 1 394 P 394

12 34585 CILINDRO OLEOD. DESENGANCHE (AL100-ST50-C535) 1 52,4 CCS100 P 52,4

13 34795 PERNO 50x57 C45 TRAF. 2 1 PER50 P 2

14 32564 LLAVE C45 TRAF. 1 3 P 3

15 34486 CHAVETA 120x10L720 OT58 1 5,7 LAR120 P 5,7

16 34489 CHAVETA 120x10L720 OT58 1 5,5 LAR120 P 5,5

17 38008/2 OREJA POR ESTRUCTURA ANTERIOR Fe510 B 1 4,49 P 4,49

101 VTCEM30X110/12,9 TORNILLO TCE M30x110 12K 5931 28 0,94 S 26,32

102 SPIN20X110 ENCHUFE CILNDRICO 20x110 28733 4 0,23 S 0,92

103 SPIN25X060 ENCHUFE CILNDRICO 25x60 28733 2 0,2 S 0,4

104 VTSM16X045 TORNILLO TS M16x45 5933 8 0,08 S 0,64

105 VTEM24X070 TORNILLO TE M24x70 5931 12 0,4 S 4,8

106 S 0

107 GRAN08X030 TORNILLO SIN CABEZA CON PUNTA M8x30 5927 2 0,01 S 0,02

108 KLP42 HORQUILLA HEMBRA M42x2 PAVARINI 1 6,7 S 6,7

109 GRAN12X050 TORNILLO SIN CABEZA CON PUNTA M12x50 5927 1 0,04 S 0,04

110 VTCEM36X150/12,9

TORNILLO

TCE M36x150 12K

5931 17 1,7 S 28,9

111 RU208 ARANDELA DE CONTENCIN 1/2''G ECO 2 0,002 S 0,004

112 RU216 ARANDELA DE CONTENCIN 1''G ECO 2 0,005 S 0,01

113 VTSM08X020 TORNILLO TS M8x20 5933 66 0,01 S 0,66

114 SP22A ESFERAS PORTANTES SP22A R.G.P 4 S 0

115 ENGRASADOR . 1/8 GAS CNICO 1 S 0

3

1

1

6

1

0

3

2

2

C

7

4

1

8

1

0

9

2

C

3

1

1

1

1

2

1

0

8

1

1

8

2

1

1

2

1

0

5

5

1

7

9

1

7

1

5

C

2

1

3

C

6

8

1

0

6

1

1

0

1

1

5

6

1

1

0

2

0

1

4

1

0

1

1

7

1

0

2

1

0

1

1

6

1

0

4

1

9

1

1

3

G

r

u

p

p

o

s

p

a

l

l

a

p

o

s

t

e

r

i

o

r

e

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

1

:2

0

A

.

I

.

0

7

-

0

5

-

0

7

1

3

5

5

2

,

1 P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

C

=

B

O

L

L

A

T

U

R

A

D

I

S

T

I

N

T

A

C

A

R

T

E

R

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

C

A

L

A

F

O

R

M

A

T

O

M

A

C

H

I

N

E

R

Y

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

D

E

N

O

M

IN

A

Z

IO

N

E

:

T

a

v

o

l

a

A

3

3

8

5

6

0

/

M

0

1

2

/

7

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Ped.: 2240 Macchina: EMO 31-60

Grupo: GRUPO HOMBRO POSTERIOR

Conjunto N: 38560

Peso tot Grupo: 13552,1

POS CD DESCRIPCIN MARCA / UNI C.dad

Peso T

[Kg]

Cat merc Clase Peso U [Kg]

1 34508

CILINDRO LATERAL POSTERIOR

A322 S140 C280

\ 2 605 CCL322 P 1210

2 32888

CILINDRO CENTRAL POSTERIOR

A420 S170 C410

\ 1 1550 CCC420 P 1550

3 34812 GUIDA PER CARRO POSTERIORE C45 2 38 P 76

4 32505 PLANCHA POSTERIOR HOMBRO Fe510 B 1 145 P 145

5 34584 LLAVE PARA CABEZAL C45 TRAF 1 30 P 30

6 38562 ACANALADO

18NiCrMo5

BON.

1 73,7 P 74

7 38563 EMPALME 39NiCrMo3 1 253 P 253

8 32382 BUJE E410 I370 L240 XANTAL-B 1 45,1 ANE410 P 45

9 38561 CARRO POSTERIOR Fe510 B 1 1720 P 1720

10 32416

PERNO CARRO POSTERIOR

150 L640

42CrMo4 1 90 PER150 P 90

11 32411 CHAVETA 40x9x820 OT58 2 3 LAR40 P 6

12 32863 CHAVETA 100x9x1030 OT58 1 6 LAR100 P 6

13 32864 CHAVETA 100x9x1030 OT58 1 6 LAR100 P 6

14 32866 CHAVETA 100x9x1030 OT58 1 6 LAR100 P 6

15 32865 CHAVETA 100x9x1030 OT58 1 6 LAR100 P 6

16 32862 CHAVETA 40x13x170 OT58 2 1 LAR40 P 2

17 34635 HOMBRO POSTERIOR Fe510 B 1 7147,4 P 7147

18 32419 VIROLA PARA TORNILLO SIN CABEZA C45 1 7,3 P 7

19 32418

TORNILLO SIN CABEZA SUPORTE

RODILLO

C50 1 12 P 12

20 32420 BRIDA PARA CX E510 I350 L60 Fe420B 1 40 FLA510 P 40

21 32414 EXTENSIN 1"G C40 2 2 P 4

22 32415 EXTENSIN 1/2"G C40 2 2 P 4

101 VTCEM30X120/12,9 TORNILLO TCE M30x120 12K 5931 28 0.00 S 28

102 SPIN20X110 ENCHUFE CILNDRICO 20 L110 28733 4 0,23 S 0,92

103 SPIN25X060 ENCHUFE CILNDRICO 25 L60 28733 2 0,2 S 0,4

104 VTSM16X045 TORNILLO TS M16x45 5933 8 0,08 S 0,64

105 MIGM3/600/1/D40

MOTOR HIDRULICO GM3 600Cm

SALIDA 1 DISTRIBUIDOR D40

SAI 1 86 S 86

106 RESL12003/FE/122,6

REDUCTOR EPICICLOIDAL SL12003

SALIDA FE RELACIN REDUCCIN

122,6 PARA MOTOR SAI GM3

BREVINI 1 800 S 800

107 VTCEM24X210/12.9 TORNILLO TCE M24x210 12K 5931 32 0,9 S 28,8

108 GRAN10X035 NILLO SIN CABEZA CON PUNTA 10x35 5927 1 0,002 S 0,002

109 GRAN12X030 NILLO SIN CABEZA CON PUNTA 12x30 5927 1 0,005 S 0,005

110 VTCEM20X60/12,9 TORNILLO TCE M20x60 12K 5931 8 0,4 S 3,2

111 VTEM24X060 TORNILLO TE M24x60 5931 12 0,2 S 2,4

112 VTCEM36X160/12,9 TORNILLO TCE M36x160 12K 5931 17 1,8 S 30,6

113 VTSM08X020 TORNILLO TS M8x20 5933 94 0,01 S 0,94

114 GRAN12X050

TORNILLO SIN CABEZA CON PUNTA

M12x50

5927 1 0,04 S 0,04

115 VTEM42X130 TORNILLO TE M42x130 5739 8 2,2 S 17,6

116 RU208 ARANDELA DE CONTENCIN 1/2"G ECO 2 S 0

117 RU216 ARANDELA DE CONTENCIN 1"G ECO 2 S 0

118 SP22A ESFERAS PORTANTES SP22A R.G.P 4 0,185 S 0,74

SERTOM MM

METALFORMING MACHINERY

____________________________________________EMO______________________________________

Ped: 2240 Mquina: EMO 31-60

Grupo: CARTER

Consunto N:

38317

Peso tot Grupo:

279,4

POS CD DESCRICIN MARCA/UNI C.dad

Peso

T [Kg]

Cat.

merc.

Clase

Peso U

[Kg]

1 38308 DISTANCIADOR X CARTER Fe430 B 8 0,51 P 4

2 38129 CARTER ANTERIOR SX-POSTERIOR DX Fe430 B 2 30,27 P 61

3 38130 CARTER ANTERIOR DX POSTERIOR SX Fe430 B 2 30,27 P 61

4 38309 CARTER ANTERIOR DX Fe430 B 2 38,02 P 38

5 38310 CARTER ANTERIOR SX Fe430 B 1 38,5 P 39

6 38311 CARTER POSTERIOR DX Fe430 B 1 38,46 P 38

7 38312 CARTER POSTERIOR SX Fe430 B 1 38,3 P 38

101 VTCEM08X020 TORNILLO TCE M08X20 5937 8 0,03 S 0,2

102 VTEM010X025 TORNILLO TE M10X25 5931 24 0,03 S 0,72

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 21

3) BASE

La base est constituida por perfiles de acero Fe 430 B vinculados entre ellos mediante un proceso de

electrosoldadura.

Su principal funcin es la de unir la espalda anterior a la posterior, de reducir la flexin de las

espaldas bajo carga y aportar rigidez a la estructura portante de la mquina.

A estas funciones se aade la de ser la base desde la cual parten los tubos del circuito hidrulico de la

mquina misma .

SIGUE LA TABLA DE LA ASAMBLEA 1/7

3

8

1

8

4

/

M

0

1

A

3

T

a

v

o

l

a

1

/

7

G

r

u

p

p

o

b

a

n

c

a

l

e

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

A

.

I

.

0

7

-

0

5

-

0

7

3

1

0

0

P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

1

:1

5

F

O

R

M

A

T

O

M

A

C

H

I

N

E

R

Y

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

C

A

L

A

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

D

E

N

O

M

IN

A

Z

IO

N

E

:

5

3

1

0

4

4

1

0

3

1

0

1

2

1

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Ped.: 2240 Mquina : EMO 31-60

Grupo: GRUPO BANCADA

Conjunto N: 38184

Peso tot Grupo: 3100

POS CD DESCRIPCIN MARCA / UNI C.dad

Peso T

[Kg]

Cat merc Clase

Peso U

[Kg]

1 38182 BANCADA INFERIOR Fe510 B 1 260,34 P 260,34

2 38183 VIGA CENTRAL Fe510 B 1 61,03 P 61,03

3 35891 VIGA LATERAL DX Fe510 B 1 1216,56 P 1216,56

4 38185 RAMPA POR CALAMINA

Fe 370 6 34,91 P 209,46

5 38321 VIGA LATERAL SX Fe510 B 1 1216,56 P 1216,56

101 VTEM48X110

TORNILLO TCE

M48x110

5931 20 2,8 S 56

102 SPIN16X080

ENCHUFE CILNDRICO

16x80

58733 8 0,12 S 0,96

103 VTEM30X070 TORNILLO TCE M30x70

5931 20 0,68 S 13,6

104 VTCEM6X012 TORNILLO TCE M6X12 5931 16 0,09 S 1,44

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 22

4) RODILLO SUPERIOR Y RODILLOS INFERIORES

Se obtienen por moldeados de acero mediante fusiones en vaco, tanto el moldeado como el acabado

son cuidadosamente controlados con test ultrasonido y con el mtodo magnetoscpico MT. El

material que constituye los rboles garantiza una elevada resistencia bajo carga.

La superficie de los rodillos es sometida a un tratamiento trmico de temple para obtener una elevada

dureza superficial del rodillo manteniendo en su interior un comportamiento tenaz.

Las especificaciones para el pedido de los rodillos estn a disposicin del cliente para verificar todos

los requisitos de calidad. Bajo pedido, los rodillos pueden ser endurecidos con induccin en

superficie y eventualmente rectificados cuando la mquina tiene que ser empleada para trabajar el

acero inoxidable o el aluminio.

El rodillo superior , accionado por un motor oleodinmico, acoplado a un reductor epicicloidal est

ensemblado en dos carros que se deslizan sobre guas de bronce gracias a dos cilindros

oleodinmicos.

SIGUE LA TABLA DE LA ASAMBLEA 4/7 5/7

3

2

5

5

4

/

M

0

1

A

3

T

a

v

o

l

a

5

/

7

F

O

R

M

A

T

O

M

A

C

H

I

N

E

R

Y

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

C

A

L

A

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

D

E

N

O

M

IN

A

Z

IO

N

E

:

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

1

:2

0

A

.

I

.

0

7

-

0

5

-

0

7

3

4

6

,

2

G

r

u

p

p

o

r

u

l

l

o

s

u

p

e

r

i

o

r

e

P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

R

=

B

O

L

L

A

T

U

R

A

D

I

S

T

I

N

T

A

R

U

L

L

I

D

I

L

A

V

O

R

O

2

1

0

2

8

1

0

6

1

0

7

1

1

0

4

7

4

5

1

0

5

6

3

1

0

3

4

R

2

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Ped.: 2240 Mquina: EMO 31-60

Grupo: RODILLO SUPERIOR

Conjunto N: 32554

Peso tot Grupo: 346,2

POS CD DESCRIPCIN

MARCA /

UNI

C.dad

Peso T

[Kg]

Cat merc Clase

Peso U

[Kg]

1

32369

ANILLO EN DOS MITADES E304

I256 L38

Fe510 B 1 4,8 ANE304 P 4,8

2 32390 LENGUETA PARA EMPALME C45 2 4,85 P 9,7

3 32396

ANILLO EN DOS MITADES E333

I253 L45

Fe510 B 1 12 ANE333 P 12

4 32356 RASQUETEADO E340 I280 L23 Fe430 B 2 3,95 ANE340 P 7,9

5 32367

BRIDA PARA CARRO . E472 I344

L42,5

Fe430 B 1 20 FLA472 P 20

6 32361 TEJUELO C50 1 105,2 P 105,2

7 32368

ANILLO DE PROTECCION E370

I380 L45

Fe430 B 1 6,9 ANE370 P 6,9

8 32370

ANILLO DE APRETAMIENTO E332

I304 L38

Fe510 B 1 4,2 ANE332 P 4,2

101 VTCEM20X060/12,9 TORNILLO TCE M20x60 5931 6 0,2 S 1,2

102 VTCEM16X040 TORNILLO TCE M16x40 5931 2 0,10 S 0,2

103 VTCEM16X050 TORNILLO TCE M16x50 5931 2 0,12 S 0,24

104 CU23056 COJINETE RODILLOS 280x420x106 URB 2 52,4 S 104,8

105 VTCEM12X050/12,9 TORNILLO TCE M12x50 12K 5931 10 0,06 S 0,6

106 CU24056 COJINETE RODILLOS 280x420x140 URB 1 68,5 S 68,5

107 GRANP12X015

TORNILLO SIN CABEZA CON

PUNTA M12x15

5923 3 0,001 S 0,003

7

1

0

4

1

4

1

3

2

1

0

7

1

0

1

1

1

0

3

1

0

8

R

1

1

1

0

1

1

0

2

9

1

1

1

1

8

1

1

0

1

6

8

5

T

a

v

o

l

a

3

4

4

9

5

/

M

0

1

A

3

4

/

7

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

C

A

L

A

F

O

R

M

A

T

O

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

M

A

C

H

I

N

E

R

Y

D

E

N

O

M

IN

A

Z

IO

N

E

:

A

.

I

.

0

7

-

0

5

-

0

7

7

3

4

3

6

,

5

G

r

u

p

p

o

r

u

l

l

o

i

n

f

e

r

i

o

r

e

P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

1

:1

5

R

=

B

O

L

L

A

T

U

R

A

D

I

S

T

I

N

T

A

R

U

L

L

I

D

I

L

A

V

O

R

O

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Ped.: 2240 Macchina: EMO 31-60

Grupo: RODILLOS INFERIORES

Conjunto N: 34495

Peso tot Grupo: 1272,37

POS CD DESCRIPCIN MARCA / UNI C.dad

Peso T

[Kg]

Cat merc Clase

Peso U

[Kg]

1 32385

RASQUETEADO E406

I240 L19

Fe 430 B 4 7,1 ANE406 P 7,1

2 34496 CABEZAL POSTERIOR DX

Fe510 B 1 486 P 486

3 32392 CHAVETA 120x9L265 OT58 4 0,32 LAR120 P 0,32

4 32391 CHAVETA 140x9L265 OT58 4 0,375 LAR140 P 0,375

5 34498 CABEZAL ANTERIOR DX Fe 510 B 1 447 P 447

6 38059

RIOSTA POSTERIOR POR

CABEZAS

C45 4 0,31 P 3,74

7 34500

BRIDA 2 MITADES E242

I122 L85

C45 4 17,6 FLA242 P 9,65

8 32395 CHAVETA 110x9L265 OT58 8 0,29 LAR110 P 0,29

9 32400 CARTER PARA CABEZAL

Fe 430B 4 3 P 3

10 32403

CILINDRO FRENO

RODILLOS

A120 S60 C10

42CrMo4 BON 2 14 CCA120 P 14

11 32406

PLANTILLA FRENOS

RODILLOS

42CrMo4 BON 2 3,5 P 3,5

12 32397

RIOSTA POR CABEZAS

110 L85

Fe 510B 2 5,54 PER110 P 5,54

13 34497 CABEZAL POSTERIOR SX

Fe 510 B 1 485 P 485

14 34499 CABEZAL ANTERIOR SX Fe 510 B 1 446 P 446

15 32413 TACO

FERODO 3501

F

2 0,7 P 0,7

16 38058

DISTANCIADOR

ANTERIOR

C 45 4 0,23 P 3

17 38306

PLACA PROTECCIN

PISTN

40NiCrMoV16KU

2 1,5 P 3

18 38060 ZAPATA RIOSTRA B 10 8 0,54 P 4

101 CU23148

COJINETE RADIAL

ORIENTABLE CON DOS

CORONAS DE RODILLOS

240x400x128

URB 4 66 S 265,6

102 SEES240

SEEGER PARA

EXTERIORES 240

7435 4 0,43 S 1,712

103 VTSM8X020 TORNILLO TS M8x20 5933 104 0,01 S 1,04

104 VTCEM24X100/12,10

TORNILLO TCE M24x100

12K

5931 32 0,5 S 16

105 VTCEM8X35 TORNILLO TCE M8x35 5931 4 0,02 S 0,08

106 VTCEM05X010 TORNILLO TCE M 5x10 5931 24 0,005 S 0,12

107 VTCEM20X070/12,10

TORNILLO TCE M20x70

12K

5931 12 0,25 S 3

108 VTCEM12X030 TORNILLO TCE M12x30 5931 2 0,04 S 0,08

109 VTCEM30X080 TORNILLO TCE M30x80 5931 2 0,7 S 1,4

110 VTCEM20X40 TORNILLO TCE M 20X40

5931 8 0,18 S 1,44

111 VTCEM08X16 TORNILLO TCE M 08X16

5931 16 0,01 S 0,16

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Ped.: 2240 Macchina: EMO 31-60

Grupo: GRUPO RODILLOS DE TRABAJO

Conjunto N: 38318

Peso tot Grupo: 22132

POS CD DESCRIPCIN MARCA / UNI C.dad

Peso T

[Kg]

Cat merc Clase Peso U [Kg]

1 35757

RODILLO

INFERIOR

42 Cr Mo 4

2 6271 P 12542

2 35756

RODILLO

SUPERIOR

C50 1 9590 P 9590

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 23

6) EMPALME DE TRANSMISIN

El empalme de transmisin permite transferir la par torcedora desde los reductores hasta los

rodillos. Est compuesto por un perfil acanalado, la parte que une el empalme al reductor

epicicloidal y un cuerpo cilndrico trabajado, la parte del empalme que se une rgidamente al

cuello del rodillo.

7) REDUCTOR EPICICLOIDAL

El reductor epicicloidal es el amplificador de la par torcedora en salida por el motor

hidrulico. Est constituido por un cuerpo principal, por un determinado nmero de estadios

de reduccin unidos entre ellos, por una brida anterior y una posterior. sta ltima permite el

acoplamiento rgido con el motor hidrulico, mientras la anterior garantiza la ficcin del

reductor a la campana del carro posterior de la mquina.

El reductor epicicloidal se caracteriza por una muy buena relacin entre la par transmisible y

las dimensiones y posee una notable capacidad de soportar cargas radiales y axiales sobre el

rbol de salida gracias al empleo de cojinetes a rodillos cnicos. sto adems garantiza

elevados rendimientos, tambin empleando un grande nmero de estadios de reduccin.

SIGUE LOS DATOS TCNICOS DEL REDUCTOR 317 L3 USCITA FZ R.RIDUZ.116

TRASMITAL

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 24

8) MOTOR HIDRULICO

Convierte la potencia hidrulica del lquido en presin en potencia mecnica que se

transfiere al rbol a travs del reductor epicicloidal.

El motor hidrulico est constituido por una armazn que contiene una serie de pistones

radiales vinculados, por una parte a un excntrico con superficie esfrica integrado al rbol

rotante y por otra parte a unos casquetes esfricos integrados al armazn.

La transmisin del esfuerzo se realiza a travs del fludo hidrulico, sin la interposicin de

rganos intermedios, con notables beneficios por el roce global y por el desgaste de los

rganos en movimiento. La resistencia resulta ptima tambin en presencia de elevados

valores de presin.

Los limitados roces y la perfecta resistencia aseguran un elevado rendimiento, tanto

mecnico que volumtrico, en particular tambin a bajas velocidades de rotacin con

elevadas presiones y en condiciones de toma de fuerza bajo carga.

SIGUE LOS DATOS TCNICOS DEL MOTOR GM2 630 CM2 USCITA 1

DISTRIBUTORE D40 SAI

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 25

9) CENTRAL E INSTALACIN HIDRULICA

La rotacin de los rodillos se realiza gracias a tres motores hidrulicos mandados por una

nica central, por una serie de electrovlvulas y por un tanque con capacidad variable con

las dimensiones de la mquina.

Una serie de tubos, rgidos o flexibles, se ramifica desde la central, que es completa por

filtros de aspiracin, envo y descarga (los dos ltimos dotados de indicador elctrico para

sealar la suciedad del filtro).

Un indicador de nivel garantiza el funcionamiento de la mquina en presencia de una

suficiente cantidad de aceite, sin la cual se bloquea automticamente el funcionamiento de

los grupos motor-bomba .

Todas las vlvulas son calibradas oportunamente durante las pruebas y no tienen que ser

por ningn motivo modificadas por el utilizador.

SIGUE EL ESQUEMA HIDRULICO IOEMO60C2240

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________26

10) EQUIPO , INSTALACIN Y MOTOR ELCTRICO

El cableo elctrico en la mquina consiste en un conjunto de cables que salen por el armario

elctrico para recibir los mandos desde el pupitre y realizar las funciones deseadas. El motor

elctrico convierte la potencia elctrica en mecnica que se transmite a la bomba

oleodinmica. Pertenece a la categora de los motores asncronos trifsicos de construccin

cerrada B3/B5 con motor con cabinas y enfriados mediante una ventilacin exterior. La

proyectacin de la estructura del motor, los componentes elctricos, los particulares, la

proyectacin y las pruebas estn en conformidad y homologados en numerosos pases entre

los cuales:

- CONFORMIDAD CEI (Italia)

Ute (Francia)

VDE (Alemania)

BS (Inglaterra)-NBN

(Blgica) - NEN (Holanda)

SABS (frica del sur)

GOST

URSS (Rusia)

IEL

(Internacional).

- HOMOLOGACIONES CSA (Canad)

ASE (Suiza)

NEMKO (Noruega)

DEMKO

(Dinamarca)

SEMKO (Suecia)

KEMA (Holanda)

BS (Registro naval francs)

LROS

(Registro naval ingls)

DRSK (Registro naval alemn) - RINA (Registro naval italiano)

ANSI (American National Standard Institution).

Todos los componientes elctricos tienen los particulares de acero cadmiado y pasivado y

generalmente tropicalizados con los siguientes lmites de empleo:

humedad relativa: 90% a 20 c

: 80% a 40 c

: 50% a 50 c

En estas condiciones cada variacin de temperatura puede provocar fenmenos de

condensacin de breve durada. Si el fenmeno de condensacin se repite con frecuencia se

aconseja instalar elementos de calefaccin al interno de los contenedores. Para condiciones

de trabajo extremamente pesadas (ambiente ecuatorial, atmsferas corrosivas, etc.) se han

previstos oportunos tratamientos protectivos.

11) PUPITRE DE MANDO

El pupitre de mando est constituido por una caja construida en chapa, montado sobre

ruedas, lo que garantiza maniobrarlo fcilmente.

El pupitre es unido directamente al armario elctrico del cilindro a travs de un cable; este

tipo de unin permite al operador de posicionarse en el punto ms oportuno, tanto por

ejecutar los trabajos de curvadura como por insertar las piezas en la mquina.

12) ARMARIO ELCTRICO

En el armario elctrico estn intalados todos los equipos elctricos de mando y auxiliares; la

puerta del panel elctrico est cerrada con llave. En este hay trifsicos, ternas lleva fusibles,

transformadores, PCL (si previsto), tablero de bornes y el interruptor general que se puede

bloquear con candado.

SIGUE LOS DATOS TCNICOS DEL MOTOR ELCTRICO ME 200L/4/B3/B5 400V

50HZ 30KW TRP. ME225M/4/B3/B5 400V 50HZ 45KW SMEM

SIGUE EL ESQUEMA ELCTRICO COMPLETO AEEMO60C2240

PIN N N ESQUEMA PIN N N ESQUEMA

1 4 25 I4.0

2 6 26 I4.1

3 11 27 I5.0

4 22 28 I5.1

5 32 29 I5.2

6 33 30 I5.3

7 35 31 I5.4

8 I0.7 32 I5.5

9 I2.0 33 I5.6 ESCOLTA

10 I2.1 34 I5.7 ESCOLTA

11 I2.2 35 I6.0 ESCOLTA

12 I2.3 36 I6.1 ESCOLTA

13 I2.4 37 I6.2 ESCOLTA

14 I2.5 38 I6.3 ESCOLTA

15 I2.6 39 I6.4 ESCOLTA

16 I2.7 40 I6.5 ESCOLTA

17 I3.0 41 Q5.0

18 I3.1 42

19 I3.2 43 1+

20 I3.3 44 2 -

21 I3.4 45

22 I3.5 46 XA SIGNAL CPU / PANTALLA

23 I3.6 47 XB SIGNAL CPU / PANTALLA

24 I3.7 48 SCH. SIGNAL CPU / PANTALLA

PE

G.F. IMPIANTI snc SERTOM M.M. spa

TEL. / FAX 030/2010960 EMO 60

www.gfimpianti.it COMM. 2240

CONECTOR 48 PIN

DENOMINACION MARCA REFERENCIA

AL1 SIEMENS ALIMENTADOR 24V DC 20A

ARMARIO ZANARDO METAL 1800 X 1000 X 400

CPU SIEMENS CPU 226

ESP.1 SIEMENS ESP. 4AI

ESP.2-3 SIEMENS ESP. 16DI / 16DO

FR1 SIEMENS RELE' TERMICO 40-50A

FR2 SIEMENS RELE' TERMICO 28-40A

FU1-2 SIEMENS BASE FUSIBLES TRIPOLAR NH00

FU3-4 SIEMENS BASE FUSIBLES UNIPOLAR 10X38

INTERFACE INFOTECNICA 4 OUT 24V DC

KA0 SIEMENS APARATO SEGURIDAD EMERGENCIA 24V AC

KA10 SIEMENS CONTACTOR 3 KW 24V AC

KA1-2-3-4-5-6-7-11 OMRON RELE' OCTAL 24V DC

KA8 LOVATO RELE' DE CORRIENTE 24V AC

KA9 SCHRACK RELE' 4 CONT. 24V AC

KM1-3 SIEMENS CONTACTOR 22 KW 24V AC

KM2-4-6 SIEMENS CONTACTOR 15 KW 24V AC

KM5 SIEMENS CONTACTOR 11 KW 24V AC

KM7 SIEMENS CONTACTOR 3 KW 24V AC

PANTALLA SIEMENS TOUCH TP177B

PULSADOR T.QUE METAL D.22

QF1 SIEMENS TERMICO AUTOM. 2,2/3,2A

QF2 SIEMENS TERMICO AUTOM. 1,4-2A

QS1 SIEMENS INTERRUPTOR 3X200A

T1 MAINETTI TRAFO MONOFASICO 500 VA 0-400-440V / 0-24V

G.F. IMPIANTI snc SERTOM M.M. spa

Bovezzo (BS) EMO 60

Tel./ Fax 030 2010960 COMM: 2240

www.gfimpianti.it

LISTA COMPONENTE

Technical Details

SupplyRatings

Housing

MaxInputVoltage

Inputs

Outputs

ORDERINGCODE

+24 Vdc +/ - 15%

Open f rame for guides DIN EN 500225

+30Vdc

4 indipendents optocoupled inputs

4 indipendents optocoupled outputs

Infotecnica SISTEMI S.r.l. Via Veneto 6 - 25025 Manerbio (BS) ItalyTel.+39.030.9937126 Fax+39.030.9385782 www..i-systems.it e-mail:info@i-systems.it

4 Channels Solenoid Driver Interf ace

Cod. IT-PI4PO

OutputSwitch

Non disspipat ed 15A, 50Vdc

solid st ate switch

I ndustrial Automation

Solid State Electronic Solenoid Driver

Inputs

Outputs

Devi ce Top View

DIN EN 50035

MaxOutputRatings 30Vdc @3Amps continuos current

SwitchingTimings Turn-On time: 1ms max

Turn-Off t ime: 15ms max

OutputProtection 2Amps RT Fuse, standard protect ion

4Channels, SolidStateSolenoidDriverInterface model IT-PI4PO

OVERALL DIMENSIONS

85mm

48mm

51mm

The device model no. IT-PI4PO is a 4 optical

isolated channels driver interface to use in the

industryautomation field..

The IT-PI4POpresents 2 separated supply section,

to power input side and output side separately, to

guarantee a true electrical insulation between input

and output, as required to the automation industry

standards.

The internal switch for every channels of the IT-

PI4PO driver interface, consist of a solid state high

current Mosfet transistor.

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 27

13) DISPOSITIVO CNICO

Existen dos tipos de dispositivos por el enrollado de virolas cnicas. El primer est

constituido escencialmente por una robusta chaveta ubicada por debajo del rodillo superior

y fijada al mismo por medio de un anillo, de modo que se pueda girar lateralmente cuando

se quieran realizar virolas cilndricas con una longitud de la chapa igual a la mxima

prevista. La funcin de la chaveta es la de parar el giro, a la altura del desarrollo

circunferencial de la base menor. Para facilitar la realizacin de las virolas tronco-cnicas

se abren ligeramente los rodillos inferiores.

El segundo consiste en dos ruedas ensembladas en corispondencia de los bloqueos

inferiores y hace la misma funcin de contraste a la chapa.

Hay que recordar que el dispositivo cnico es suministrado como accesorio y as tiene

que ser considerado, y por eso no capaz de permitir el trabajo de una gama completa

de tipos de conos.

SIGUE LA TABLA DE LA ASAMBLEA 7/7

F

O

R

M

A

T

O

M

A

C

H

I

N

E

R

Y

P

E

S

O

K

g

.

D

A

T

A

D

I

S

E

G

N

A

T

O

:

D

IS

E

G

N

O

N

r

.

N

C

O

M

M

E

S

S

A

2

2

4

0

S

C

A

L

A

S

E

R

T

O

M

M

.

M

.

M

E

T

A

L

F

O

R

M

I

N

G

D

E

N

O

M

IN

A

Z

IO

N

E

:

G

r

u

p

p

o

c

o

n

i

c

o

s

e

n

z

a

e

s

p

re

s

s

a

a

u

to

riz

z

a

z

io

n

e

A

.

I

.

0

7

-

0

5

-

0

7

5

9

,

7

P

ro

p

rie

t

e

s

c

lu

s

iv

a

S

e

rto

m

M

.M

. S

.P

.A

:

v

ie

ta

ta

la

d

iv

u

lg

a

z

io

n

e

, la

c

o

p

ia

e

l' u

tiliz

z

o

1

:5

3

8

3

1

3

/

M

0

1

A

3

T

a

v

o

l

a

7

/

7

2

1

0

5

1

41

0

13

1

0

2

1

0

3

1

0

4

SERTOM MM

METALFORMING MACHINERY

___________________________________EMO____________________________________

Order: 2240 Macchina: EMO 31-60

Group: CONICAL

Assy No: 38313

Tot. Group weight: 59,7

POS

CODE

DESCRIPTION MATERIAL

Qty.

Weight

[Kg]

Product

cat.

Class

Weight

T. [Kg]

1 38216 ANILLO E205 I148 L7.5 B10 2 0,85 ANE205

P 1,7

2 38214 PERNO POR CNICO 18NiCrMo5 2 15,4 P 30,8

3 38217 TAPA E148 I110 L20 39NiCrMo3 2 1,75 FLA148 P 3,5

4 38314 ANILLO DE PROTECCION FE430 2 0,44 P 0,9

101 VTSM16X040 TORNILLO TSPEI M16X40 5933 10 0,09 S 0,9

102 CU24026

COJINETE RODILLOS DI130

DE200 L69

URB 2 7,70 S 15,4

103 VTCEM24X060/12,9

TORNILLO TCE M24x60 12K 5931 18 0,36 S 6,48

104 VTCEM10X16 TORNILLO M10X16 5931 2 0,02 S 0,04

105 VTEM6X10 TORNILLO M6X10 4018 4 0 S 0,04

SERTOM MM

METALFORMING MACHINERY

_______________________________________________________ EMO____________________________________ 28