Escolar Documentos

Profissional Documentos

Cultura Documentos

TRabalho PRonto

Enviado por

Jose Roberto GonzalezDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

TRabalho PRonto

Enviado por

Jose Roberto GonzalezDireitos autorais:

Formatos disponíveis

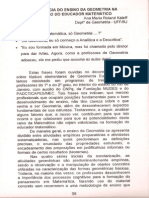

Instituto Federal de So Paulo

Fresadora

Nomes: Caio Henrique Pardal dos Santos N: 7

Henrique Pellegrini N:20

Leonardo Yuzo Takeda N:28

Matheus Isoldi N:35

Prof: Arnaldo Turma: 102 Mecnica integrado ao Ensino Mdio

So Paulo, 09 de Junho de 2014

A FRESADORA

uma mquina de movimento continuo da ferramenta,

destinada usinagem de materiais. Removem-se cavacos por

meio de uma ferramenta de corte chamada fresa.

Uma das principais caractersticas da fresadora a realizao

de uma grande variedade de trabalhos tridimensionais. O corte

pode ser realizado em superfcies situadas em planos paralelos,

perpendiculares, ou formando ngulos diversos: construir

ranhuras circulares, elpticas, fresagem em formas esfricas,

cncavas e convexas, com rapidez e preciso.

A evoluo da FRESADORA

A fresadora teria sido inventada em 1818, pelo norte-americano Eli

Whitney, para a fabricao de peas para rifles. Os EUA estavam em

guerra civil e Eli queria fornecer para o governo 10000 armas em um

prazo de apenas 2 anos. Esta fresadora no dispunha de motor. O

movimento do eixo rvores era conseguido atravs do giro de um volante

que trabalhava sobre um parafuso com rosca-sem-fim.

Em 1848 a Robbins e Lawrence, fez uma fresadora mais robusta e

precisa. Esta fresadora tinha guias e barramentos, alm de um sistema

com manivelas com fusos e porcas, bem parecido com o utilizado nas

fresadoras atuais. J havia inclusive um cabeote vertical que

possibilitava uma gama maior de trabalhos e o movimento era

conseguido atravs de moinhos ou motores vapor.

Em 1862, o engenheiro Joseph R. Brown, inventou a primeira fresadora

universal. Ele o fundador de uma das mais importantes fbricas de

mquinas operatrizes existente at hoje, a "Brown e Sharpe". No final do

sculo XIX, a empresa Brown e Sharpe j fabricava fresadoras com

uma rica gama de acessrios. Ele acrescentou fresadora o aparelho

divisor, alavancas para trocas de velocidade e rotao e a maioria dos

acessrios que conhecemos hoje em dia. Esta fresadora inventada por

Joseph praticamente a mesma que encontrada nas oficinas e no

comrcio dos dias atuais, existem apenas algumas mudanas estruturais

para que as fresadoras modernas sejam mais resistentes e precisas.

A partir da dcada de 70, com o aparecimento do CNC, as fresadoras

ganharam muita rapidez, eficincia e qualidade no trabalho. Hoje em dia,

com o auxlio do computador, estas mquinas conseguem realizar a

usinagem de praticamente qualquer pea.

Ferramentas de corte

Classificao das Fresadoras:

Fresadoras de coluna e consolo (uma s rvore):

Horizontal;

Manual;

Universal;

Omniversal.

Fresadoras Horizontais: a fresadora simplex horizontal a mquina tpica

para aplainar superfcies e efetuar rebaixos retilneos. O eixo-rvore ocupa as

posies horizontais, paralelas superfcie da mesa da mquina. A pea

presa num divisor ou numa morsa, podendo se deslocar em qualquer eixo

horizontal (x, y).

Fresadoras Manuais: so as de tipo pequeno, dispondo somente de avanos

manuais que permitem sentir a ao da ferramenta sobre a obra. So

mquinas usadas para obras leves, onde o tempo de corte pequeno e porque

o avano manual mais ligeiro.

Possuem movimento de rotao automtico para a ferramenta (fresa). Os

trabalhos feitos nas fresadoras manuais so, por exemplo: usinagens de

rasgos em cabeas de parafusos, cabeas hexagonais em porcas, etc.

Fresadora Universal: so as mquinas mais versteis, chamadas assim

porque permitem que sejam efetuados diversos tipos de trabalhos diferentes.

Essa versatilidade deve-se a seus acessrios especiais: cabeote universal,

eixo porta-fresa, cabeote divisor e contraponta, mesa circular, aparelho

contornador e mesa inclinvel. A pea pode ser deslocada em qualquer eixo, x,

y e z, e ainda pode sofrer rotaes nos sentidos horrio e anti-horrio

simultaneamente aos movimentos tridimensionais. Este poder de mobilidade

confere pea qualquer formato que se desejar.

Fresadora omniversal: uma mquina que possui mais um movimento do

que a fresadora universal. A sela pode girar em torno de um eixo horizontal

perpendicular coluna. Este movimento permite a usinagem de rasgos

helicoidais em superfcies cnicas, de alargadores, dentes de engrenagens

cnicas, furos angulares, etc. geralmente usada em oficinas de ferramental.

Fresadoras de mesa fixa (rvore nica ou de rvores mltiplas):

Simplex;

Duplex;

Triplex;

Tipo plaina;

rvore horizontal.

Fresadora simplex: utilizada na produo em srie, quando h necessidade

de fresar uma face lateral, por conter o cabeote porta-fresa montado no

montante lateral.

Fresadora duplex: apresenta dois cabeotes. Cada um deles pode atuar

independentemente.

O movimento da mesa pode ser combinado como o movimento vertical dos

cabeotes sobre suas respectivas guias.

Fresadora triplex: caracteriza-se como um tipo especial de fresadora de trs

cabeotes, sendo dois horizontais e um vertical.

Fresadora tipo plaina:apresenta movimento retilneo alternativo (vaivm) que

move a ferramenta sobre a superfcie plana da pea retirando o material. Isso

significa que o ciclo completo divide-se em duas partes: em uma (avano da

ferramenta) realiza-se o corte; na outra (recuo da ferramenta), no h trabalho,

ou seja, um tempo perdido.

Esse tipo de plaina compem-se de: corpo, base, cabeote mvel ou torpedo.

Movimenta-se com velocidade variada, cabeote da espera: pode ter a altura

variada ao qual est preso o porta-ferramenta, mesa com movimento de

avano e ajuste e na qual a pea fixada.

A fresadora de aplainar de construo slida, prpria para trabalhos pesados

na produo.

Fresadora de rvore horizontal: considerada como fresadora de produo.

mais pesada, maior e mais rgida do que a de coluna e consolo. A mesa no

possui ajustagem vertical. A posio desejada verticalmente dada pelo

prprio suporte da ferramenta.

Fresadoras Especiais:

Mesa rotativa;

Tambor;

Roscas;

Planetria;

Contornar (duplicadora, pantogrfica, etc);

Fresadora de mesa rotativa: possui uma mesa horizontal rotativa, que

montada sobre uma sela a fim de que se possa variar o raio da mesa em

relao ao eixo da rvore. A rvore comandada por um cabeote ajustvel,

verticalmente, na coluna da mquina. Na mesa rotativa podem ser montadas

vrias peas a usinar de uma s vez.

Geralmente, empregada na indstria automobilstica, para facear cabeas

dos cilindros, face dos coletores, etc.

Fresadora de tambor: possui um tambor central vertical que gira em torno de

um eixo horizontal.

As fresas geralmente so de facear, sendo uma de desbaste e outra de

acabamento. O tambor possui movimento de rotao contnuo entre as fresas

montadas na coluna de cada lado da mquina.

Fresadora de roscas: especial para abrir filetes de roscas, semelhante ao

torno e particularmente adequada para abrir roscas de pequeno passo. Possui

caractersticas inteiramente prprias, uma vez que esta operao no pode ser

realizada com nenhum outro tipo de fresadora.

Com as fresadoras de roscas, pode-se conseguir alto grau de preciso e obter

grandes redues no tempo de execuo.

Fresadora planetria: nica em que a pea mantida estacionria, enquanto

a fresa gira seguindo um curso planetrio, para usinar peas, quer

internamente, ou externamente.

A fresa pode ser plana, de forma, ou de rosca podendo trabalhar por fora ou

por dentro da pea ou por dentro e por fora, simultaneamente. Esta mquina

particularmente indicada para peas pesadas, de difcil fixao ou peas

bastante desequilibradas em movimento de rotao.

Fresadora de contornar: geralmente, apresenta o aspecto de uma mquina

de rvore vertical.

Pode ter uma a quatro rvores porta-fresa. A fresa do tipo de haste, de

pequeno dimetro. Seu deslocamento controlado, quer automaticamente

quer manualmente pelo movimento de um apalpador sobre um gabarito que

tenha a mesma forma e dimenses da pea.

H dispositivos especiais, tais como um controle do avano automtico a fim de

que o avano seja automaticamente reduzido em ngulos difceis e aumentado

para ngulos fceis.

Na classificao de fresamento quanto a forma geomtrica das fresas,

existem seis tipos de ferramentas que devem ser utilizadas cada uma de

acordo com a necessidade do processo. Abaixo, as principais caractersticas e

diferenciais de cada uma.

Cilndrica

Estas fresas s cortam na periferia cilndrica, gerando superfcies planas,

paralelas ao eixo da ferramenta. So caracterizadas pelo dimetro externo,

largura e tipo. H 3 tipos principais: N (normal), H (para materiais duros) e W

(para materiais moles).

As de tipo N so usadas para usinagem leve, com dentes paralelos ao eixo de

rotao, para larguras de at 19 mm. Quando preciso utilizar tamanhos

maiores que este, existem hlices de ngulos entre 15 e 25.

O tipo H, para usinagem pesada, possui larguras

superiores a 50 mm, com ngulo de hlice de 25 a

45, para obter um impacto mais favorvel na

entrada e uma ao de corte mais uniforme e

distribuda.

Por ltimo, o tipo W so fresas cilndricas com

ngulo de hlice superior a 45, com grande

rendimento, indicadas para a usinagem de alumnio e metais leves. As

ranhuras tem grande capacidade de alojar os cavacos (dentes bem espaados)

e o ngulo de sada lateral bastante grande.

Serras

So fresas com largura reduzida, usadas para o corte dos materiais. Para um

melhor desempenho da ferramenta, usam-se, em geral, velocidades de corte

mais altas e pequenos avanos por dente. As serras podem ser classificadas

em funo da forma dos dentes ou em funo do passo.

Disco

As fresas de disco so caracterizadas pela pequena

largura e por terem, alm dos dentes perifricos, gumes

em uma ou ambas as laterais do disco. Existem cinco diferentes tipos de disco,

de acordo com a posio dos dentes que as compem.

Aquelas com dois cortes so empregadas na construo de fresas compostas.

Possuem gumes na periferia, em apenas uma das laterais. Usando os dentes

retos e com trs cortes possvel abrir ranhuras pouco profundas.

As de dentes cruzados so usadas para a abertura das ranhuras mais fundas

que as fresas de dentes retos. Permitem maiores velocidades de corte e

maiores avanos, com menor tendncia a vibraes.

Para abertura de ranhuras profundas em ferro fundido, as mais indicadas so

as bi-helicoidais, tambm conhecidas como espinha de peixe.

As acopladas regulveis, como o nome j diz, possuem larguras ajustveis e

so usadas na abertura de ranhuras profundas, sendo constitudas de duas

fresas de disco, encaixadas uma na outra.

Detalonadas

Tambm chamadas de fresas com perfil constante,

apresentam um ngulo de incidncia constante,

geralmente obtido por detalonamento, em torno ou

retfica, dando forma de espiral ao trao do plano de

incidncia. So usadas para produzir formas complexas.

O perfil da fresa mantm sempre a mesma forma nas

reafiaes, que so feitas pela face (superfcie de sada)

dos dentes.

A fresa de forma pode ser inteiria ou com perfil obtido pela justaposio de

vrias fresas (trem de fresas). Ainda podem ser convexas, cncavas,

especficas para arredondar cantos ou de mdulo.

Angulares

So fresas que tm dois gumes principais, formando um ngulo entre si.

Podem ser frontais (abre rasgos de guias em forma de cauda de andorinha,

com ngulos de 45, 50, 55 e 60), prismticas, para ferramentaria (para

fresamento de ranhuras retas e helicoidais em ferramentas) ou com haste

cilndrica.

Com haste

Tambm chamadas fresas de topo, so usadas para facear, ranhurar, executar

bolses, rebaixos, matrizes, gravaes, rasgos de todos os tipos e tamanhos e

fresar contornos. Cortam tanto na periferia como na parte frontal, podendo ser

usadas em fresadoras verticais e horizontais.

Clculo das variveis:

No fresamento, assim como nos demais processos de usinagem, existe uma

srie de importantes parmetros de corte a considerar. Eles descrevem

quantitativamente os movimentos, as dimenses e outras caractersticas da

operao de corte.

Os parmetros que descrevem o movimento da ferramenta e/ou pea

so:freqncia de rotao, velocidade de cortee velocidade de avano.

As dimenses do corte so: profundidade de corte e penetrao de

trabalho.

Outros parmetros so: dimetro da ferramenta e seu nmero de

dentes (gumes principais), taxa de remoo de material e o tempo de corte.

Para definio e medio dos ngulos da ferramenta e outros parmetros

utilizamos um ponto selecionado sobre o gume como referncia.

As definies, os smbolos e as unidades desses parmetros para o

fresamento so as seguintes:

Frequncia de rotao (n) [rpm]

o nmero de voltas por unidade de tempo que a fresa d em torno do seu

eixo.

Velocidade de corte (vc ) [m/min]

a velocidade instantnea do ponto selecionado sobre o gume, no

movimento de corte, em relao a pea. No fresamento, o movimento de

corte proporcionado pela rotao da ferramenta. A velocidade de corte ,

ento, uma velocidade tangencial. As grandezas relacionadas ao

movimento de corte recebem o ndice c. (Ex: vc )

Avano por revoluo (f) [mm]

No fresamento, o avano a distncia linear percorrida por um conjunto de

dentes que compe uma ferramenta durante uma rotao completa dessa

ferramenta. medido no plano de trabalho.

As grandezas relacionadas ao movimento de avano recebem o ndice f.

(Ex: vf )

Avano por dente (fz ) [mm/dente]

a distncia linear percorrida por um dente da ferramenta no intervalo em

que dois dentes consecutivos entram em corte. Tambm medido no plano

de trabalho.

Velocidade de avano (vf ) [mm/min]

a velocidade instantnea do ponto selecionado sobre o gume, no

movimento de avano, em relao a pea. No fresamento, o movimento de

avano provocado pela translao da ferramenta sobre a pea ou vice-

versa. A direo da velocidade de avano , ento, radial ao eixo da

ferramenta.

Dimetro (D) [mm]

o dimetro da fresa.

Nmero de dentes (z)

o nmero total de dentes que a fresa contm.

Profundidade de corte (Penetrao passiva) (ap ) [mm]

a quantidade que a ferramenta penetra na pea, medida

perpendicularmente ao plano de trabalho (na direo do eixo da fresa). No

fresamento frontal, ap corresponde profundidade de corte e no fresamento

perifrico, largura de corte.

Penetrao de trabalho (ae ) [mm]

a quantidade que a ferramenta penetra na pea, medida no plano de

trabalho e perpendicular direo de avano.

Tempo de corte (tc ) [min]

o tempo em que a ferramenta est efetivamente em corte.

Taxa de remoo de material (Q) [mm

3

/min]

o volume de material usinado por unidade de tempo.

RISCOS DA FRESADORA

PRINCIPAIS RISCOS:

- Projeo de materiais (fragmentos ou partculas)

- Corte (por materiais ou na ferramenta)

- Contacto com superfcies a temperaturas extremas

- Agarramento, arrastamento

- Esmagamento, entalamento

- Exposio ao rudo

- Associados iluminao

- Riscos eltricos

- Desrespeito pelos princpios ergonmicos

- Contacto com materiais ou substncias

- Exposio a contaminantes qumicos

- Queda

CONDIES PERIGOSAS:

- Aparas resultantes da maquinao da pea

- Fixao incorreta da pea

- Esquecimento da remoo da chave de fixao dos grampos

- Ruptura da ferramenta

- Utilizao inadequada da mquina (ex.: maquinao de peas com

dimenses no suportadas pela mquina)

- Acesso ferramenta

- Contato com aparas resultantes da maquinao (projeo para os olhos,

corpo ou remoo da apara junto da rea de corte).

- Contato com a pea aps ser maquinada (encontra-se quente)

- Sobreaquecimento /defeito da ferramenta

- Utilizao de roupa larga e acessria

- Queda de material sobre os ps

- Contato com a ferramenta em rotao, com engrenagens no protegidas

ou outros elementos em movimento.

- Rudo provocado pela maquinao da pea

- Efeito estroboscpico

- Iluminao do posto de trabalho insuficiente

- Contato com partes ativas

- Contato da pele com leos de corte

- Contaminao do ambiente com nvoas provenientes do aquecimento dos

leos de corte

- Pavimento com aparas

- Desorganizao e falta de segurana no espao de trabalho (ex.:

mquinas muito prximas umas das outras, espao de trabalho obstrudo,

etc.).

- Localizao incorreta dos comandos de acionamento

- Ms posturas

- Movimentao de cargas excessivas

MEDIDAS DE PREVENO:

- S devem ser adquiridas e colocadas em funcionamento as mquinas que

cumpram os requisitos mnimos de segurana e sade

- Os sistemas de comando das mquinas devem ser bem visveis, estar

claramente identificados e equipados com um comando distncia (sempre

que seja possvel), posicionados e acessveis fora da zona perigosa da

mquina e possuir um sistema de paragem de emergncia acessvel e

devidamente identificado (este deve completar o comando de paragem

manual).

- A colocao da mquina ou equipamento em funcionamento s deve ser

possvel por ao voluntria do operador; uma manobra no intencional

nunca deve provocar uma situao perigosa (o comando de arranque deve

estar protegido contra o toque inadvertido).

- A ordem de paragem da mquina tem que ter prioridade sobre a ordem de

arranque

- Os dispositivos de segurana e proteo da mquina devem ser robustos

e solidamente fixos; devem ser concebidos de forma a poderem ser

desmontados para que se possa aceder zona perigosa ou equipamento

sem gerar riscos adicionais; a sua colocao no pode ocasionar riscos

complementares e devem facilitar a observao do ciclo de trabalho.

Os rgos de transmisso, correias, engrenagens, polias, etc., devem estar

devidamente protegidos ou isolados

- As zonas das mquinas onde existam riscos mecnicos e onde no haja

uma interveno por parte do operador devem possuir protees eficazes

(ex.: protees fixas)

- Todas as mquinas devem estar corretamente fixas ou estveis no

pavimento

- Todas as mquinas devem ser mantidas num perfeito estado de

conservao, limpas e oleadas.

- A mquina dever ser manipulada sem distraes e de acordo com as

regras de segurana estabelecidas

- A iluminao dos locais de trabalho e de manuteno deve ser suficiente e

em funo das exigncias da tarefa

- Devem existir dispositivos de alerta que devem ser facilmente percebidos

(se sonoros, devem-se sobrepor ao rudo da mquina e ambiente) e a sua

interpretao deve ser imediata e sem ambiguidade.

- Todas as zonas perigosas das mquinas devem estar devidamente

sinalizadas e identificadas

- As mquinas devem ser alvo de manutenes peridicas no sentido de se

verificar o seu funcionamento seguro, e de inspees adicionais sempre

que sejam feitas alteraes na mquina, haja um acidente ou por falta de

uso prolongado.

- A manuteno da mquina deve ser feita de preferncia com o

equipamento parado; sempre que tal no seja possvel devem ser tomadas

medidas de preveno em conformidade com a situao.

- Todos os trabalhadores que tenham de operar uma mquina devem

receber formao adequada, que deve abordar os riscos a que esto

expostos, as zonas perigosas da mquina e as condies seguras de

operar a mquina.

-Utilizao de EPIs: culos de proteo, calado de segurana com

biqueira protetora, creme protetor para as mos, rede de segurana para

cabelos (se necessrio).

FLUIDOS DE CORTE: As finalidades dos fluidos de corte ou fluidos

refrigerantes so basicamente quatro:

Refrigerao, lubrificao, proteo e limpeza. Como refrigerante o fluido de

corte atua sobre a pea para evitar sua dilatao e com isto permitir a

obteno da preciso dimensional. Na ferramenta a refrigerao

importante para manter as caractersticas de resistncia e dureza.

Como lubrificante o fluido de corte facilita o deslizamento do cavaco sobre a

ferramenta e diminui o atrito entre a pea e a ferramenta. Evita

aparecimento da aresta postia reduz o coeficiente de atrito na regio

ferramenta-cavaco e diminui a solicitao dinmica da mquina.

Sua ao como protetor contra oxidao tambm de grande importncia.

O fluido de corte protege a tanto pea como a ferramenta dos efeitos da

oxidao. A prpria mquina ter as suas partes em contato com o fluido de

corte protegidas destes efeitos.

A ao de limpeza refere-se remoo do cavaco quando o fluido de corte

aplicado em forma de jato. Isto evita danos na superfcie j usinada, que

poderia ficar com seu acabamento comprometido com um constante atrito.

Tambm pode evitar a quebra dos dentes da fresa.

resfriar pea (melhor acabamento) e ferramenta (menor desgaste)

lubrificar contato

proteger contra oxidao

remover cavaco (evita aresta postia)

TIPOS DE FLUIDOS:

Fluidos slidos (apenas lubrificao):

grafite

bissulfeto de molibdnio

Fluidos gasosos (principalmente resfriamento, tambm colabora com

limpeza ou mesmo proteo contra oxidao):

ar comprimido

CO2

nitrognio

Fluidos lquidos (atingem todas as funes desejadas):

leos de corte integrais (no so misturados com gua)

leos emulsionveis ou solveis (so misturados com gua)

fluidos qumicos ou sintticos (mistura de gua com aminas, nitritos,

fosfatos, boratos, etc.).

A escolha entre os vrios tipos de fluidos de corte depende do tipo de

operao, do material a ser processado e do material da ferramenta.

O fluido de corte lquido pode ser coletado, filtrado e reutilizado.

DEFEITOS TPICOS:

- A avaria, que acontece de maneira repentina e inesperada, quando

ocorre quebra, lascamento ou trinca. As avarias so mais comuns nos

processos de cortes interrompidos, onde as ferramentas esto submetidas

a exigncias extremas, principalmente com relao a choques trmicos e

mecnicos.

- O desgaste, que pode atingir nveis elevados e comprometer a qualidade

do processo de usinagem. Pode ocorrer tanto no corte interrompido como

no continuo. Este desgaste ocorre de maneira progressiva, implicando na

perda de material tanto da superfcie de sada como da superfcie de folga.

-Desgaste de ferramenta, uma ferramenta de corte mesmo possuindo

tenacidade para resistir s variaes cclicas de carregamento e

temperatura que poderiam lhe impor uma avaria, no estar livre de uma

perda progressiva de material. Esta perda progressiva ou desgaste far

com que as ferramentas aos poucos comprometam o processo, Portanto,

sua reafiao ou substituio ir se tornar necessria.

- O mecanismo de deformao plstica superficial por cisalhamento ocorre

devido s altas temperaturas desenvolvidas na ponta da ferramenta. Com

aumento da temperatura a resistncia ao escoamento diminui, fazendo com

que as tenses por cisalhantes sejam suficientes para causar deformaes

plsticas. Estas deformaes podem arrancar matrias da superfcie da

ferramenta e originar uma cratera.

- A deformao da aresta de corte sob altas tenses de compresso um

mecanismo de desgaste que ocorre quando a ferramenta est submetida s

altas velocidades de corte e avano e tambm quando se usina matrias de

elevada dureza. Este mecanismo mais comum em ferramentas de ao-

rpido e metal duro.

- O desgaste difusivo um mecanismo que envolve transferncia de

tomos entre os materiais da ferramenta e da pea. Para que este processo

ocorra, deve haver elevadas temperaturas na superfcie de folga.

- O mecanismo de desgaste por aderncia e arrastamento (attrition) ocorre

geralmente em baixas velocidades de corte ou em situaes em que o fluxo

de material sobre a superfcie de sada se torna irregular. As situaes que

favorecem o aparecimento do attriton so quando h a formao de aresta

postia de corte (APC), o corte interrompido, profundidade de corte varivel,

vibrao no processo, entre outros. Se a resistncia do material no for

suficiente, fragmentos microscpios da ferramenta sero arrancados e

arrastados junto com fluxo de material, promovendo o desgaste.

Você também pode gostar

- Lista de exercícios de logaritmosDocumento7 páginasLista de exercícios de logaritmosJose Roberto GonzalezAinda não há avaliações

- Artigo Sandra Elizette KannoDocumento25 páginasArtigo Sandra Elizette KannoJose Roberto GonzalezAinda não há avaliações

- Material para ConcursoDocumento35 páginasMaterial para ConcursoJose Roberto Gonzalez100% (1)

- Material para ConcursoDocumento80 páginasMaterial para ConcursoJose Roberto GonzalezAinda não há avaliações

- Resolução das questões objetivas do Exame Nacional de Seleção para o PROFMATDocumento26 páginasResolução das questões objetivas do Exame Nacional de Seleção para o PROFMATMarcio Agliardi Pereira100% (1)

- IV Shiam AxiomasdvDocumento10 páginasIV Shiam AxiomasdvJose Roberto GonzalezAinda não há avaliações

- A Importancia Do Ensino Da Geometria Na Formacao Do Educador MatematicoDocumento6 páginasA Importancia Do Ensino Da Geometria Na Formacao Do Educador MatematicoJose Roberto GonzalezAinda não há avaliações

- BBB Português 20131Documento91 páginasBBB Português 20131josé_rodrigues_86Ainda não há avaliações

- Teoria Da Personalidade e Do ComportamentoDocumento37 páginasTeoria Da Personalidade e Do ComportamentoElisângela de AlbuquerqueAinda não há avaliações

- A Ferro e Fogo - ResenhaDocumento5 páginasA Ferro e Fogo - Resenhahilbernon100% (1)

- Vagão Forrageiro ManualDocumento82 páginasVagão Forrageiro ManualTORNEARIA LIPPERTAinda não há avaliações

- O Menino Selvagem e o processo de socializaçãoDocumento3 páginasO Menino Selvagem e o processo de socializaçãoJose Pereira(12LHCSE)Ainda não há avaliações

- TP1 - Hidrologia e Hidraulica ComputacionalDocumento24 páginasTP1 - Hidrologia e Hidraulica ComputacionalThais SallesAinda não há avaliações

- A Estrutura de Tomada de Decisão de Política Externa em Moçambique - O Papel Da Opinião PúblicaDocumento63 páginasA Estrutura de Tomada de Decisão de Política Externa em Moçambique - O Papel Da Opinião PúblicaAlves Manjate100% (2)

- Guia Unesp de Profissões 2023Documento173 páginasGuia Unesp de Profissões 2023WAGNER MEIADO DO REGOAinda não há avaliações

- Oferta de conselhos e reflexões sobre a vidaDocumento12 páginasOferta de conselhos e reflexões sobre a vidaFatima4BretzAinda não há avaliações

- Laudo Talha ARTDocumento3 páginasLaudo Talha ARTAnonymous zhGvQ867% (3)

- FundamentosDocumento2 páginasFundamentosCleo CoelhoAinda não há avaliações

- 580M RetroescavadeiraDocumento6 páginas580M RetroescavadeiraJerônimo RafaelAinda não há avaliações

- Derivadas Funções TrigDocumento3 páginasDerivadas Funções TrigLeonardo Faria100% (1)

- Céus Caninos DefensoresDocumento3 páginasCéus Caninos DefensoresAlessandro Cater D. MarquesAinda não há avaliações

- Estudo de Caso - Gestão de EstoquesDocumento38 páginasEstudo de Caso - Gestão de EstoquesRony PetersonAinda não há avaliações

- Questionário - Questões Marks - 2 ProvaDocumento8 páginasQuestionário - Questões Marks - 2 ProvaJohanaAinda não há avaliações

- 1 Estudo Dirigido HDIDocumento8 páginas1 Estudo Dirigido HDIJullyana BorbaAinda não há avaliações

- Penas, Características Externas e Esqueleto Das AvesDocumento85 páginasPenas, Características Externas e Esqueleto Das AvesGraziele SilvaAinda não há avaliações

- Processamento alternativo RNADocumento7 páginasProcessamento alternativo RNAcristinas.felix5297100% (1)

- Neutralizadores de vibraçõesDocumento45 páginasNeutralizadores de vibraçõesBernardo GuimarãesAinda não há avaliações

- A Importância Dos Lubrificantes Automóveis - ROCHA PNEUS - 1621833714923Documento5 páginasA Importância Dos Lubrificantes Automóveis - ROCHA PNEUS - 1621833714923JULIOAinda não há avaliações

- Circuitos resistivos série e paralelo experimentoDocumento4 páginasCircuitos resistivos série e paralelo experimentoRodrigo BrazãoAinda não há avaliações

- Honda New Civic 1.8 2006Documento3 páginasHonda New Civic 1.8 2006Pedro Almeida Junior100% (1)

- Folha Dízima 8º AnoDocumento1 páginaFolha Dízima 8º AnoFrancisco UlissesAinda não há avaliações

- RESOLUÇÃO 996Documento6 páginasRESOLUÇÃO 996ritielesimeoliAinda não há avaliações

- AULA 10 Sem Centros Introducao PDFDocumento23 páginasAULA 10 Sem Centros Introducao PDFMarcos SídneyAinda não há avaliações

- Guia para iniciantes no Muay ThaiDocumento18 páginasGuia para iniciantes no Muay ThaiDoutor NordsonAinda não há avaliações

- Exercícios Sobre Conversão de Medidas de Ângulos - Brasil EscolaDocumento3 páginasExercícios Sobre Conversão de Medidas de Ângulos - Brasil Escolanilton alves da silvaAinda não há avaliações

- DESCRITOR 3 - SimuladoDocumento3 páginasDESCRITOR 3 - SimuladoIsabel RothAinda não há avaliações

- Sobonfu Some o Espirito Da Intimidade LegívelDocumento141 páginasSobonfu Some o Espirito Da Intimidade LegívelLuisa ArmazémAinda não há avaliações