Escolar Documentos

Profissional Documentos

Cultura Documentos

Implementación Last Planner subcontrato mejora desempeño

Enviado por

Exequiel A. Espina GálvezTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Implementación Last Planner subcontrato mejora desempeño

Enviado por

Exequiel A. Espina GálvezDireitos autorais:

Formatos disponíveis

36 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

Last planner system

results in subcontract

construction company

Last planner en

subcontrato de empresa

constructora

Autores

ANDRADE, M.

ARRIETA, B.

Doctor en Ciencias de la Educacin

Profesor Asociado Facultad de Ingeniera

Escuela de Construccin Civil

Pontificia Universidad Catlica de Chile

Magster en Construccin

Facultad de Ingeniera, Escuela de Construccin Civil

Pontificia Universidad Catlica de Chile

Fecha de recepcin

Fecha de aceptacin

28/05/2010

01/12/2010

pginas: 36 - 52 [ 37

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

Abstract

Resumen

Con Last Planner (ltimo Planificador),

obtenida de Lean Construction (Cons-

truccin sin Prdidas), se realizar una

i mpl ementaci n de di cho si stema a

un subcontrato de una empresa cons-

tructora, para fortalecer aspectos de-

ficientes que debiliten el desempeo

del cumplimiento de los objetivos de

la empresa.

Se realiz una capacitacin e imple-

mentacin del Sistema ltimo Planifi-

cador a un subcontrato, obtenindose

resultados sobresalientes respecto del

cumplimiento de los compromisos de

trabajos adquiridos por l, eficiencia

en encontrar, eliminar o disminuir las

razones por las cuales no se entregan

las actividades en el periodo acordado,

With Last Planner, obtained from Lean

Constructi on (Constructi on wi thout

losses), where there will be realized

an implementation of this system to a

subcontract of a construction company,

to strengthen deficient aspects that

debi l i tate the performance of the

fulfillment of the aims of the company.

It realized a training and implementation

of Last Planner System to a subcontract,

obtaining excellent results with respect

to meeting work commitments acquired

by him, efficiency in finding, eliminating

or diminishing the reasons by which

the activities are not delivered in the

approved period, learning in planning

own wor k and t he cons equence

of overcomi ng the vari abi l i ty and

uncer t ai nt i es of t he const r uct i on

industry.

Finally it was concluded that, although

applicable to such subcontract showed

favorable results, not impact on the

overall performance of the construction

company that work, however i t i s

projected that the system be applied

massively to subcontracts of a work of

construction, significant improvement

can be di scerned, undermi ni ng the

main reason why the construction did

not meet their goals, the performance

of subcontracts.

aprendizaje en planificacin del pro-

pio trabajo y la consecuencia de saber

sobreponerse a la variabilidad e incer-

tidumbres propias de la industria de la

construccin.

Finalmente se concluye que, si bien la

aplicacin a dicho subcontrato arroj

resultados favorables, no son de im-

pacto sobre el desempeo global de la

empresa constructora en dicha obra, sin

embargo se proyecta que al ser aplicado

el sistema masivamente a los subcontra-

tos de una obra de construccin, puede

vislumbrarse un mejoramiento signifi-

cativo, debilitando la principal razn

por la cual las obras de construccin

no logra sus objetivos, el desempeo

de los subcontratos.

Palabras clave: Compromiso, subcontrato, Last Planner.

Key words: Compromise, subcontract, Last Planner.

[ 38 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

Introduccin

Objetivos de la investigacin

Objetivo general

Evaluar el impacto de la implementacin del sistema

Last Planner a un subcontrato de una empresa cons-

tructora en tres escenarios, antes de la aplicacin, al

mes y a los 3 meses de haberla aplicado.

Objetivos especcos

Evaluar la situacin actual de proyectos de empre-

sas que desarrollen el sistema.

Implementar el sistema a subcontrato con desem-

peo deficiente en la empresa.

Analizar los resultados de desempeo del subcon-

trato.

Evaluar el resultado del subcontrato sobre su pro-

yecto.

Determinar el real impacto en el desempeo de una

empresa subcontratada respecto del desempeo

global del proyecto.

Sistema ltimo planicador, Last Planner

Construccin sin prdidas intenta minimizar o eliminar

todas aquellas fuentes de prdidas en los procesos

productivos que normalmente implican menor produc-

tividad, menor calidad, mayores costos, etc. En este sis-

tema las actividades de produccin se conciben como

flujos de materiales e informacin y que son controla-

das con el objetivo de obtener una mnima variabilidad

y tiempo de ciclo. (Alarcn y Campero, 2003).

Los flujos se mejoran peridicamente con respecto a

su eficiencia mediante la implementacin de nuevas

tecnologas y continuamente respecto a las prdidas

de valor. El sistema de control de produccin Last

Planner representa el resultado obtenido del esfuerzo

por incorporar los principios de la filosofa de Lean

Construction en las prcticas habituales de gestin

de la construccin.

Last Planner apunta a incrementar la fiabilidad de la pla-

nificacin y por consecuencia mejorar los desempeos.

El sistema provee de herramientas de planificacin y

control efectivas aun en proyectos complejos, inciertos

y/o rpidos. Este sistema est especialmente diseado

para mejorar el control de la incertidumbre aumentan-

do la confiabilidad de los planes. El incremento de la

confiabilidad del plan se realiza tomando acciones en

diferentes niveles del sistema de planificacin.

Con las herramientas y procedimientos que plantea

se obtienen compromisos confiables de planificacin

y la preparacin de suficiente trabajo para que pueda

ser asignado cuando sea necesario, para obtener as

un flujo de trabajo ms confiable entre las cuadrillas.

(Alarcn y Campero, 2003).

La esencia del sistema es trabajar directamente con

el ltimo planificador para lograr incrementar la con-

fiabilidad de la planificacin. El ltimo planificador es

quien define finalmente lo que ser realizado y quien

realizar el trabajo. El papel de ltimo planificador lo

pueden tener capataces, jefes de obra, supervisores,

subcontrati stas, admi ni stradores de terreno entre

otros.

Last Planner cuenta con 4 niveles de planificacin se

encuentran:

Programa maestro: La planificacin inicial genera

el presupuesto y el programa del proyecto, propor-

cionando un mapa de coordinacin de actividades

que lleva a la realizacin del mismo. Esta etapa es

de vital importancia para que el sistema del ltimo

planificador proporcione los beneficios esperados

ste debe ser desarrollado con informacin que

represente el verdadero desempeo que posee la

empresa en obra, solo de esta manera se podr

dar validez al sistema de ltimo planificador ya

que se estarn supervisando tareas que en realidad

representa la forma en que trabaja la empresa.

Programa de fase: Los programas de fases re-

presentan una subdivisin ms detallada del pro-

grama maestro preparada por las personas que

administran al trabajo en la fase para apoyar el

cumplimiento de los hitos del programa maestro. Es

muy importante recordar que la separacin de fases

debe ser hecha durante la planificacin inicial.

Planificacin intermedia: Dentro de la planifica-

cin intermedia se analizan las restricciones que

puede tener una actividad para ser ejecutada (4 a 6

semanas). Pero el horizonte de trabajo que abarca

la planificacin intermedia tambin depender de

la naturaleza del trabajo a realizar y la sensibilidad

de los proveedores para las distintas actividades.

Las asignaciones potenciales entran a la ventana

de la planificacin intermedia en la semana 6 del

programa de ejecucin. Luego se mueven hacia

adelante, semana a semana, hasta que les est

permitido ingresar al inventario de trabajo ejecuta-

ble, indicando que todas las restricciones han sido

removidas y que se encuentran en una secuencia

apropiada de ejecucin. Si el planificador percibe

una restriccin en una de estas actividades, no

pginas: 36 - 52 [ 39

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

podr dejarla avanzar. El objetivo es mantener un

inventario que sea efectivamente ejecutable. Los

planes de trabajo semanal son formados desde el

inventario de trabajo ejecutable, mejorando as la

productividad de quienes reciben estas asignacio-

nes e incrementando la confiabilidad del flujo de

trabajo para la siguiente unidad de produccin.

Definicin de los intervalos de tiempo en la

planificacin intermedia: La planificacin in-

termedia es una programacin de asignaciones

potenciales para las prximas 3 a 12 semanas. El

nmero de semanas sobre el cual se extiende la

planificacin intermedia es escogido de acuerdo

a las caractersticas del proyecto, la confiabili-

dad del sistema de planificacin y los tiempos de

respuesta para la adquisicin de la informacin,

materiales, mano de obra y maquinaria.

Anlisis de restricciones: De la planificacin

intermedia se obtiene un conjunto de activida-

des para un intervalo de tiempo dado. Cada una

de estas actividades tiene asignada un conjunto

de restricciones que determinan si la actividad

puede o no ser realizada. Las restricciones ms

comunes en la construccin son: diseo, mano

de obra: cantidad, materiales, equipos y prerre-

quisitos

Tambin durante la planificacin intermedia se

designa quienes sern los responsables de re-

mover las restricciones identificadas. El anlisis

de restri cci ones se representa esquemti ca-

mente como una tabla con filas que listan las

potenciales asignaciones y columnas que listan

las restricciones pendientes, como se muestra

a continuacin:

Tabla N 1 Liberacin de las restricciones

Estn disponibles los recursos?

Actividad Diseo Materiales Mano de obra Equipos Prerrequisitos

A S No S No S

B S S S S S

C S S No S No

D S No S S No

Fuente: Campero y Alarcn, Administracin de Proyectos Civiles.

Definicin de las actividades de la planifi-

cacin intermedia: La planificacin intermedia

es un i nterval o de ti empo en el futuro que

permite establecer una primera seleccin de

las actividades que sern programadas. Para

prepararla es necesario explotar las actividades

del programa maestro que sern contenidas

dentro del intervalo definido, siempre y cuando

el nivel de detalle de programacin inicial sea

bajo. Esto es de vital importancia para clarificar

de mejor manera las restricciones que impiden

realizar una determinada tarea.

Inventario de trabajo ejecutable: Est com-

puesto por todas las actividades que poseen alta

probabilidad de ejecutarse, son las tareas de la

planificacin intermedia que tienen liberadas

sus restricciones.

Planificacin semanal: presenta mayor nivel de

detal l e antes de l a ej ecuci n. Es real i zada por

diseadores, supervisores de terreno, capataces

y otras personas que participan directamente en

la ejecucin del trabajo y es el compromiso de

planificacin. Se compromete solo el trabajo que

[ 40 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

puede ser hecho, el ltimo planificador coloca una

proteccin en torno a las unidades productivas

protegindolas de la incertidumbre y la variabilidad.

Esto aumenta la fiabilidad del plan incrementando

el rendimiento, no solo de la unidad de produccin

que ejecuta el plan semanal, sino tambin las que

ejecutan trabajos posteriores.

Retroalimentacin del sistema,

medicin de desempeos

Esta medicin es el primer paso para aprender de las

fallas e implementar mejoras, se realiza a travs del

porcentaje de asignaciones completadas, que es un in-

dicador definido por el nmero de tareas completadas

dividido por el nmero de asignaciones para una sema-

na dada. Refleja hasta qu punto el sistema del ltimo

planificador fue capaz de anticiparse al trabajo que se

hara en la semana siguiente. Es decir, compara lo que

ser hecho, segn el plan de trabajo semanal, con lo

que realmente fue hecho, reflejando, as, la fiabilidad

del sistema de planificacin y del compromiso.

Este indicador puede ser muy poderoso si se sabe tra-

bajar bien, hay que recordar que la produccin trabaja

con personas y por consiguiente son aquellas las que

generarn una confiabilidad de su propio trabajo.

Causas de no cumplimiento

Las causas de no cumplimiento representan las razo-

nes por las cuales el plan de trabajo semanal no es

completado en un 100%. El identificar la causa que

provoca los problemas es uno de los primeros pasos

para generar un mejoramiento, pero no basta con

eso. Lo que realmente genera el mejoramiento es

dar una accin correctiva al problema que permita

generar un flujo de trabajo ms continuo. El ltimo

planificador debe buscar el porqu. Las razones por

las que un plan falla pueden dividirse en dos grupos.

El primero rene instrucciones con trabajos y recursos

previamente requeridos. El segundo, agrupa las fallas

en los procesos. Las razones por las que un plan falla

pueden graficarse segn su frecuencia de ocurrencia,

para as resaltar las causas predominantes y enfocar

mejor los esfuerzos.

Despus de detectarse las razones, el ltimo plani-

ficador debe analizar la raz del problema. La razn

aparente, inicialmente detectada, puede ser conse-

cuencia de otras acciones o eventos desarrollados

en el proyecto. El ltimo planificador debe manejar

el curso de las acciones o la cadena de eventos para

aprender cmo las fallas repetitivas pueden prevenirse.

El propsito no es reprochar a algn individuo, sino

ayudar a las personas a entender cmo un cambio en

sus acciones puede ayudar a prevenir futuras fallas en

la planificacin.

Implementacin del sistema

last planner a subcontrato

Se trata de un edificio de servicios de 33.000 m

2

que

se compone de 6 pisos y 4 subterrneos. La fecha de

inicio de obras es del 24 de abril de 2008 y fecha de

trmino es del 23 de diciembre de 2009. Al momento

de comenzar con la implementacin del sistema Last

Planner, el da 25 de agosto de 2009, el avance por-

centual era de un 70%.

Metodologa de implementacin

Reunin con grupo de trabajo: Lo fundamental

al iniciar la implementacin de cualquier mtodo

de trabajo es conocer al grupo con el cual se in-

teractuar. Es por ello que se realiz una reunin

con las personas que estaran involucradas en la

implementacin del sistema. En esta reunin se

explic brevemente cules son los principios que

estn detrs del sistema, cmo se implementa,

qu indicadores se medirn y qu resultados se

esperan obtener. Los dems integrantes a esta

reunin fueron el administrador del proyecto, el

jefe de terreno, el profesional encargado de oficina

tcnica y el encargado del subcontrato al cual se

implementar el sistema (subcontrato de cermicas

y porcelanatos).

Respecto de la implementacin al subcontrato,

esta se bas en una serie de visitas semanales en

las que se le entregaba la informacin del sistema

de planificacin Last Planner. En estas reuniones

de 45 minutos aproximados, se haca entrega de

material de apoyo.

Las reuniones comenzaban con una pequea con-

versacin respecto de cmo se haba desarrollado

la semana de trabajo para el subcontrato, con el fin

de que cada nuevo concepto introducido del siste-

ma Last Planner, se relacionara con algn evento

que se haya producido dentro de la semana. Estas

conversaciones tambin indicaban si el subcontrato

haba integrado a su trabajo esta manera de plani-

ficar.

Creacin de la planificacin intermedia: El inter-

valo establecido para analizar las actividades fue de

pginas: 36 - 52 [ 41

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

cuatro semanas, ya que el tiempo de respuesta por

parte de los proveedores no requera ms. Poste-

rior a esto, se revis el programa maestro para ver

qu actividades estaban programadas durante las

prximas cuatro semanas. Cada actividad ingres a

una planilla tipo en donde se agregaban en detalle

las fechas de inicio y trmino programadas, las

restricciones de cada actividad, el responsable de

su ejecucin y de su seguimiento. Las restricciones

consideradas para las actividades fueron cancha,

materiales, mano de obra, diseo y equipos o he-

rramientas.

Creacin del inventario de trabajo ejecutable:

Al liberar las restricciones de una actividad esta

se transforma en ejecutable. En cada reunin de

planificacin se revisaban las restricciones de cada

actividad para poder liberarlas y as considerarlas

en la planificacin semanal, si es que se considera

como una asignacin de calidad.

Creacin de la planificacin semanal: En todas

las visitas se realizaba una reunin de planificacin

semanal. Los puntos a tratar eran los siguientes:

Lectura del acta de la reunin anterior.

Comentarios acerca de los puntos pendientes

del acta anterior.

Distribucin de la programacin tentativa para

la semana siguiente.

Revisin y definicin del plan de trabajo semanal

definitivo.

Revisin de las restricciones del horizonte de

trabajo.

Comentario acerca de temas varios ocurridos

en la semana.

Las planificaciones semanales realizadas con el subcon-

trato no coincidan con las planificadas con la empresa,

puesto que el subcontrato comenzaba a darse cuenta

de que el trabajo que estaba considerando en esas

reuniones son las que los supervisores (capataces) le

piden que se comprometa y no las que, precisamente,

es capaz de realizar.

Indicadores a medir

Los indicadores en cuestin son:

P.A.C. y C.N.C.: Ambos se medirn el da de la re-

unin de planificacin, esto es los jueves a primera

hora de la maana para tenerlos listos al momento

de la reunin. Las anteriores mediciones, previas a

la implementacin de Last Planner, hechas por la

empresa, corresponden a los das martes.

Cantidad de m

2

de cermicas y porcelanatos ins-

talados semanalmente para realizar la curva de

produccin o avance fsico. Esta curva se contras-

tar con la curva de produccin terica segn lo

programado inicialmente en el diagrama de Gantt.

As se podr comparar grficamente con la curva

terica y ver si est atrasado o adelantado con

respecto a ella.

Todos los indicadores medidos semana a semana se

registrarn para tener estadsticas de la evolucin que

hayan experimentado a lo largo de la obra.

Datos obtenidos

Porcentaj e de asi gnaci ones compl etadas

(P.A.C.): Semanalmente se midi el porcentaje de

asignaciones programadas completadas. Como la

obra constaba ya con la implementacin del sis-

tema Last Planner, las mediciones anteriores a la

capacitacin del subcontrato se consiguieron con

oficina tcnica. Al momento de comenzar la capa-

citacin se tomaron datos independientes a los de

la obra. En la planilla de control que se muestra a

continuacin, se coloca un 1 si la actividad presenta

un porcentaje de avance fsico mayor o igual que el

porcentaje de avance fsico terico segn la plani-

ficacin semanal realizada con anterioridad y un 0

si no se cumple esta condicin (las actividades que

adelantan su inicio tambin se consideran dentro

del P.A.C). Adems, en el caso de las actividades

que presentaron un avance fsico real menor al pro-

gramado se indica el motivo del no cumplimiento.

La siguiente tabla corresponde a un extracto y en

este caso particular es anterior a la aplicacin del

sistema, corresponde a la semana del 14 de julio

al 20 de julio de 2009.

[ 42 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

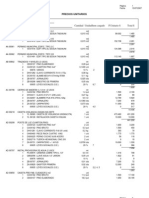

N Actividad Responsable

Meta

C

N

C

Detalle de CNC

C

o

m

p

r

o

m

e

t

i

d

a

A

l

c

a

n

z

a

d

a

C

u

m

p

l

i

m

i

e

n

t

o

1 Terminaciones - 1

1.3 Terminaciones 1

16 Reparaciones dinteles I Montoya 100% 100 1

17 frage sala de basura I Montoya 100% 100 1

18 Frage baos I Montoya 100% 100 1

22 Remates de cermicas de muros I Montoya 100% 100 1

1.3 Terminaciones 2

34 Pisos porcelanato I Montoya 100% 100 1

36 Cermicas muros baos I Montoya 100% 0% 0 25 Falla de subcontrato

(falta de mano de obra)

45 Cermicas muro I Montoya 100% 100% 1

1.4 Terminaciones 3

58 colocacin de cermicas muros Montoya 100% 0 0 33 Otros (cambios de

planificacin)

Fuente: Elaboracin propia.

Tabla N 2 Control del P.A.C semanal

Grco N 1 Actividades programadas versus cumplidas y P.A.C. semanal del subcontrato

Fuente: Elaboracin propia.

pginas: 36 - 52 [ 43

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

Fuente: Elaboracin propia.

Grco N 2 Actividades programadas versus cumplidas y P.A.C. semanal de toda la obra

Fuente: Elaboracin propia.

Grco N 3 Comportamiento del P.A.C. semanal del

subcontrato durante toda la obra

Fuente: Elaboracin propia.

Grco N 4 Comportamiento del P.A.C. semanal de la obra

en el periodo de observacin del subcontrato

[ 44 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

M

a

t

e

r

i

a

l

Falta Mat.(No lleg material en fecha solicitada) Falta M.O.(No llega)

F

a

l

t

a

M

.

O

.

Falta Mat.(Lleg material, pero en forma defectuosa) Falta M.O.(No hay)

Falta Mat.(Lleg material, no corresponde al especificado) Falta M.O.(Mala Ejecucin)

Falta Mat.(Mal estado del material [Vencido u Otro]) Cambios Proy.(Arquitectura)

c

a

m

b

i

o

s

p

r

o

y

e

c

t

o

Falta Mat.(Mal contabilizado material necesario) Cambios Proy.(Clculo)

Falta Mat.(No se ha comprado material faltante) Cambios Proy.(Instalaciones Elctricas)

Falta Mat.(Material no se pidi con tiempo suficiente) Cambios Proy.(Instalaciones Sanitarias)

F

a

l

t

a

E

q

/

H

e

r

r

.

Falta Eq/Herr.(No llega eq/herr por parte de proveedor a la obra) Cambios Proy.(Instalaciones Climticas)

Falta Eq/Herr.(No llega eq/herr por parte de L y D a la obra) Mala Est.Rend.(De cuadrilla de trabajadores)

m

a

l

a

e

s

t

.

R

e

n

d Falta Eq/Herr.(Se encuentra, pero en mal estado) Mala Est.Rend.(De material requerido en partida)

Falta Eq/Herr.(Ocupado en otras faenas) Otros(Condiciones Climticas)

O

t

r

o

s

Falta Eq/Herr.(Eq/herr en reparaciones) Otros(Cambio de Planificacin)

Falta Eq/Herr.(No se encuentra disponible en el mercado) Otros(Accidente de Trabajo)

Falta Eq/Herr.(Equipo inadecuado) Otros(Aprobacin/Solucin de ITO)

f

a

l

l

a

s

u

b

c

o

n

t

r

a

t

o

Falla Subc.(Mala Ejecucin) Otros (Error en traspaso de informacion)

Falla Subc.(Falta de Materiales) Otros (Retraso en entrega de sector por Mandante)

Falla Subc.(Falta de equipos o falla de equipos en faena) Otros (Detencion de trabajos por

solicitud de Mandante)

Falla Subc.(Mala estimacin de rendimiento) Otros(Mal programado)

Falla Subc.(No llega Subcontrato) Restricciones (Causa mayor)

Falla Subc.(Falta de mano de Obra de Subcontrato) Problemas de Pago (Problemas

de crdito con proveedor)

P

r

o

b

l

e

m

a

d

e

P

a

g

o

Es i mportante destacar del l ti mo grfi co que el

promedio del PAC es siempre sobre el 84% lo que

es un muy buen indicador sobre el cumplimiento que

da el subcontrati sta respecto de l os compromi sos

de planificacin que asumi en el tiempo. Pero no

es defi ni tori o respecto de l a producti vi dad, dado

que si se observan l os PAC semanal es se destaca

l a gran vari abi l i dad de l os cumpl i mi entos de sus

actividades donde logra una prdida hasta llegar a

una sima de 50%.

Causas de no Cumplimiento (C.N.C)

En la siguiente tabla se detalla el desglose de cada

uno de los tipos de CNC vistas.

Fuente: Elaboracin propia.

Tabla N 3 CNC generales de obra y subcontrato al 14 de octubre

pginas: 36 - 52 [ 45

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

Los grficos a continuacin detallan la naturaleza

de las causas de no cumplimiento de las actividades

comprometidas por el subcontrato, dividindose en 3

escenarios principales, que son:

CNC de todo el perodo del subcontrato antes de

la implementacin de Last Planner

CNC de todo el perodo del subcontrato

CNC de todo el perodo del subcontrato luego de

la implementacin de Last Planner.

Primero se mostrar el porcentaje de causas internas

y externas al propio subcontrato y luego los grficos,

que describen la naturaleza de las CNC

Se puede observar que antes de realizar la implemen-

tacin del sistema al subcontrato, existe una gran

incidencia en el total de CNC las que corresponden a

causas internas al subcontrato, esto quiere decir que

son de exclusiva responsabilidad de la persona que

administra la cuadrilla.

Una vez implementado el sistema las CNC propias de

la administracin del subcontrato se ven reducidas a

0%, reduciendo de un 46% a un 24% sobre las CNC

acumulada durante todo el proceso.

Los siguientes grficos corresponden a los tipos de

CNC que considera la obra aplicados al caso particular

del subcontrato capacitado, en los mismos escenarios

anteriormente definidos.

Aqu se puede observar el desglose de los tipo de CNC,

como revela el grfico N8 que luego de las CNC por

fallas del subcontrato con un 46%, que son las de

mayor incidencia, se reparten de manera decreciente

en: un 23% por cambios en el proyecto, 15% por

problemas de otra ndole, 12% por problemas en los

materiales y un 2% debido a problemas de pago.

El grfico N 9 indica que los tipo de CNC durante todo

el perodo de trabajo del subcontrato, esto quiere decir

luego de haber aplicado el sistema, las CNC por fallas

del subcontrato se ven reducidas en 22 puntos, de un

46% a un 24% y son sobrepasadas por problemas con

los materiales con un 52%, luego se ubican los cam-

bios de proyectos en 12%, CNC por otras razones con

un 8% y mala estimacin de rendimientos y problemas

de pago con 2% cada uno.

Grco N 5 CNC durante el perodo anterior

a la implementacin del sistema

Fuente: Elaboracin propia

Grco N 6 CNC durante todo el perodo de

trabajo del subcontrato

Fuente: Elaboracin propia

Grco N 7 CNC durante el perodo posterior

a la implementacin del sistema

Fuente: Elaboracin propia

[ 46 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

Una vez implementado el sistema y considerando solo

este perodo posterior, las nicas razones de incum-

plimiento de las tareas comprometidas se deben a un

96% por problemas de material y un 4% por mala

estimacin del rendimiento por parte de la obra, de

acuerdo al grfico N 10.

El siguiente grfico muestra la distribucin de las CNC

de toda la obra, desde la incorporacin del subcontra-

to Isaac Montoya, hasta el 14 de octubre (actualizados

por la obra y de su propia responsabilidad)

Grco N 10 Tipo de CNC durante el perodo

posterior a la implementacin del sistema

Fuente: Elaboracin propia

Grco N 8 Tipo de CNC durante el perodo anterior a

la implementacin del sistema

Fuente: Elaboracin propia

Grco N 11 Resumen de CNC de todo el proyecto

hasta el 14 de octubre

Fuente: Ocina tcnica, de obra

Grco N 9 Tipo de CNC durante todo el perodo de

trabajo del subcontrato

Fuente: Elaboracin propia

Se puede observar l a contundente i nci denci a que

tienen los subcontratos en el no cumplimiento de las

actividades programadas alcanzando un 68% para

tener un descenso de 50 puntos, 18%, para otras

causas y porcentajes muy menores referentes a pro-

blemas de pago con un 5%, falta de mano de obra y

cambios en el proyecto con un 3% cada uno, un 2%

para falta de material y un 1% para mala estimacin

de rendimientos y falta de equipo y material.

Los datos que generaron los grficos N11 y N12 se

pueden observar en la siguiente tabla, donde adems

se adjunta la incidencia del subcontrato sobre la obra

completa.

Falta imagen en el word.

Enviar en JPG

Falta imagen en el word.

Enviar en JPG

Falta imagen en el word.

Enviar en JPG

pginas: 36 - 52 [ 47

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

La importancia de esta tabla es que se puede atacar

puntualmente cada una de las causas de no cumpli-

miento, ya que la importancia de planificar es, precisa-

mente, anticiparse a los problemas y a los que surjan,

darles una solucin oportuna.

Grco N 12 Resumen de CNC del subcontrato

hasta el 14 de octubre

Fuente: Elaboracin propia

CNC

Parciales

obra

Parciales

otros subcs.

Parciales

subcontrato

capacitado

Porcentaje

obra

Porcentaje

subcontrato

Incidencia del

subcontrato

Falta material 20 3 17 4 43 85%

Falta M.O 16 16 0 3 0 0%

Cambio de proyecto 17 11 6 3 15 35%

Falta eq/herr 3 3 0 1 0 0%

Mala est. Rendimiento 7 7 0 1 0 0%

Falla subcontrato 373 361 12 67 30 3%

Problemas de pago 25 24 1 4 3 4%

Otros 97 93 4 17 10 4%

Total 558 518 40 100 100

Tabla N 4 CNC generales de obra y subcontrato al 14 de octubre

Fuente: Elaboracin propia

En el subcontrato, al cual se aplic el sistema, se puede

observar el siguiente detalle de CNC, donde se puede

observar la frecuencia de cada subcategora. No se

incluyen los grficos de las categoras falta mano de

obra y falta de equipos y herramientas ya que no

existen CNC en ellos para el subcontrato.

Curva S de produccin del subcontrato

Las curvas que se muestran a continuacin correspon-

den a las curvas actualizadas de la obra a la fecha del

trmino de la implementacin del sistema.

El subcontrato Isaac Montoya se encargaba de la ins-

talacin de las cermicas y de los porcelanatos por lo

que se consideran como actividades independientes

(y siguiendo con el criterio que tiene la empresa para

medir la produccin).

De esta curva se puede observar que es bastante irre-

gular la produccin del subcontrato. A principio del

perodo el subcontrato avanz gran cantidad de m

2

en la colocacin de cermicas, pero para la semana

entre el 15 y 22 de Junio baja la produccin tanto

como para quedar bajo la produccin terica produ-

cindose atraso y mantenerse as hasta finalizar todo

el proceso.

[ 48 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

Grco N 13 Participacin del subcontrato en la totalidad de las CNC,hasta el 14 de octubre

Fuente: Elaboracin propia.

Grco N 14 Desglose de CNC de la categora Cambios en el Proyecto

Fuente: Elaboracin propia

De grfico N 16 se observa un comportamiento de

produccin ms homogneo, aunque siempre por

debajo de la curva terica de produccin. Adems,

de los grficos de control de produccin porcelana-

tos y cermicas (grficos 15 y 16 respectivamente),

se observa que la produccin de cermicas tiene un

mayor atraso en semanas que los porcelanatos y que

el atraso de los porcelanatos se acerca a los 700 m

2

,

mientras que en la produccin de cermicas alcanz

cifras cercanas de 1.420 m

2

.

pginas: 36 - 52 [ 49

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

Grco N 15 Control de produccin, subcontrato cermicas,

Isaac Montoya

Fuente: Ocina Tcnica, obra

Grco N 16 Control de produccin, subcontrato porcelanatos,

Isaac Montoya

Fuente: Ocina Tcnica de obra

[ 50 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

fcil no poner las actividades difciles de comenzar a

realizar en su fecha de inicio ms temprana y esta-

bilizar el flujo de trabajo; pero, de ser as, se estara

trabajando solo con una parte de todo el proyecto. Si

se cae en el error de descuidar la actividad que no en-

tra en la planificacin intermedia, generar un atraso

en todo el proyecto, ya que no hay que olvidar que el

proyecto es un sistema que consta de actividades que

funcionan como una cadena en el que cada actividad

es un eslabn.

Otro aspecto dbil es que, pese a que el sistema fue

desarrollado en base a los principios del Lean Produc-

tion, no se cumple la base principal de esta teora que

es la deteccin de actividades que no agregan valor

a la cadena productiva para eliminarlas o reducirlas

al mximo. Este principio no se observa en el sistema

ltimo Planificador en forma directa.

Resumiendo, en lo que respecta a la estructura misma

del sistema ltimo Planificador. Se pueden plantear

las siguientes propuestas:

Eliminar el proceso de revisin, ya que no es bueno

filtrar actividades en forma tan temprana al tener una

visin de mediano plazo. Esto se debera realizar en el

paso de proteccin (shielding), es decir, al momento

de determinar las actividades que ingresarn al pro-

grama semanal. Al revisar la planificacin intermedia

y establecer qu actividades pasan al inventario de

trabajo ejecutable se tienen mayores bases para pen-

sar en no colocar esta actividad en la siguiente etapa,

que es la programacin semanal. Esto fue lo que se

termin realizando con el subcontrato.

Para evitar dar una mala utilizacin al porcentaje de asig-

naciones completadas debera haber un indicador que

relacionara el porcentaje de asignaciones completadas

con el avance fsico terico de la obra. Este es un punto

importante, ya que las obras tambin se evalan por su

oportuna entrega y esto no est siendo capturado hasta

el momento por el sistema ltimo Planificador.

Respecto de los objetivos planteados se tiene que,

al aplicar el sistema a subcontrato con desempeo

deficiente en la empresa, se logra un 86% de imple-

mentacin, lo que es bastante alto considerando todas

las posibles barreras que pudieron haber existido: res-

pecto del tiempo de implementacin que fue acotado

solo a 12 semanas, que se tratara del subcontrato

con peor desempeo, que fuera primerizo trabajando

como subcontratista y que no tuviera conocimiento

alguno del sistema.

Al anal i zar l os resul tados de desempeo del sub-

contrato se ti ene que l ogra PAC de hasta 100%

Conclusin y anlisis de resultados

Lo que respecta a la implementacin del sistema al

subcontrato se ve que la principal fortaleza y debilidad

es que dependa tanto del grado de compromiso que

se obtenga por parte de los ltimos planificadores,

aunque en este caso corresponde a la gran fortaleza

ya que se pudo observar un compromiso positivo al

lograr una alta implementacin del sistema, en la

anulacin de las causas de no cumplimiento internas

del subcontrato y en el nivel de PAC alcanzado.

En otro aspecto, se tiene la sensacin de que el equipo

de terreno, para la planificacin general de la obra,

no est acostumbrado a programar las actividades en

forma ordenada. Esto es debido a que muchas veces no

existi una reunin formal donde se planificaran las ta-

reas semana a semana, pero en terreno iban controlan-

do la produccin, de manera que al haber completado

la semana la planificacin general de la obra.

Es importante destacar que el subcontrato logr un

aprendizaje de los errores. Al analizar las causas de

no cumplimiento estas fueron tomadas con suficiente

seriedad. No se vieron como excusas de por qu no

se cumpli lo programado, sino como una posibilidad

de mejora. El aprendizaje de los errores es muy til y

se supo aprovechar.

Para mejorar los puntos que ya se han sealado, se

considera que la base de los problemas est, en gran

parte, en la falta de compromiso del personal de terre-

no por llevar de mejor manera el sistema, pese a que

tienen las capacidades para hacerlo. Para mejorar esto

se propone intentar generar un mayor compromiso

mediante la utilizacin de incentivos.

Tambin se puede hablar de lo que es el sistema como

tal y el primer punto dbil, a mi entender, es el proceso

de revisin. Este paso se realiza con el objetivo de

estabilizar el flujo de trabajo en la etapa de creacin

de la planificacin intermedia. Lo que se debe hacer

es filtrar las actividades para permitir que ingresen a la

planificacin intermedia solo aquellas actividades que,

a juicio del planificador, tengan una alta probabilidad

de comenzar a ejecutarse en su fecha programada.

Yo creo que no tiene sentido filtrar actividades en

esta etapa, pues al dejar una actividad fuera de la

planificacin intermedia puede postergarse y quedar

descuidada. Adems, si solo se colocan las actividades

que se creen que sern ejecutadas obviamente se po-

dr estabilizar el flujo de trabajo; pero qu pasa con

los cumplimientos de las fechas programadas?

Como se discuti, un porcentaje de asignaciones alto

no asegura un fiel cumplimiento del programa. Es muy

pginas: 36 - 52 [ 51

Revista de la Construccin

Volumen 10 N

o

1 - 2011

[ ]Andrade, M. - Arrieta, B.

manteni endo una medi a fi nal de 84%, l o que es

bastante alto, pero esto no quiere decir que sea ms

productivo el subcontrato, pero que s est altamente

comprometido con su trabajo. Hay que recordar que

un porcentaje asignaciones completadas alto solo est

indicando que lo que program en forma semanal se

est ejecutando adecuadamente en el terreno; pero

no si se est o no al da con respecto al programa

maestro.

Respecto de las causas de no cumplimiento y la ver-

dadera funcin que ellas tienen, de aprender de los

errores, fue el mayor avance que tuvo el subcontrato,

puesto que todas las causas de no cumplimiento de

exclusiva responsabilidad de l, luego de haber im-

plementado el sistema, fueron reducidas a 0 eventos,

logrando bajar de un 46% a un 24% de causas de no

cumplimiento internas al subcontrato.

Lo importante de esto es que puede validar una ca-

pacitacin y posterior implementacin del sistema a

todos los subcontratos de la obra, ya que los resul-

tados globales de la obra indican que las causas de

no cumplimiento de las actividades son en un 67%

responsabilidad de los subcontratistas. Es ms, de

los 558 eventos totales, 373 eran de responsabilidad

de los subcontratos (recordar que para validar esta

comparacin se utilizaron los datos al 14 de octubre,

puesto que la obra no haba actualizado completa-

mente las causas de no cumplimiento)

Si bien este subcontrato en particular tuvo un desem-

peo altamente incrementado respecto de las CNC, se

espera que se mantenga esta tendencia puesto que las

barreras para que pudiera implementarse el sistema

fueron considerablemente altas, dejando el escenario

de manera de desfavorecer los resultados.

En el desempeo del subcontrato, respecto de la curva

de produccin y avance temporal, queda reflejado

que los errores cometidos en el principio del trabajo

fueron arrastrados consecuentemente durante todo el

perodo, sin embargo, al analizar las fechas de entrega

de cada nivel y las pendientes de las curvas se tiene

lo siguiente:

En el caso de las cermicas, la pendiente resulta mayor

luego de la aplicacin del sistema aun cuando haba

gran parte de no cumplimiento de las actividades pro-

gramadas a causa de falta de material, por lo dems,

los ltimos pisos, cuarto, quinto y sexto inconcluso,

fueron entregados con mucho menor atraso (consi-

derando el desfase) y son coincidentes sus inicios a la

implementacin del sistema.

En el caso de los porcelanatos se observ que el incre-

mento de la produccin fue constante durante todo el

proceso, salvo en el perodo entre agosto y septiembre

donde la produccin fue muy baja, coincidentemente a

la falta de materiales en la obra. Respecto de los pla-

zos, el quinto y sexto piso registra un atraso altamente

menor a los otros niveles y coincidiendo tambin con

la aplicacin del sistema.

Si bien estos datos no son concluyentes puesto que

no se pudo tener el detalle de la produccin del sub-

contrato de todo el perodo, puede suponerse este

aumento de productividad en los ltimos pisos gracias

a la aplicacin del sistema. Recordar que en la particu-

laridad de la colocacin de cermicas y porcelanatos

del sexto piso hubo un acontecimiento particular en

que el mandante mand a rehacer los trabajos puesto

que los modelos de las palmetas especificadas en el

proyecto no fueron de su gusto y aun as se obtuvo

menor atraso comparativo a los otros pisos.

Finalmente se cambi el escenario presentado en el

objetivo general porque, estando ya sobre la marcha

de la implementacin, se vio que era ms significativo

y representativo considerar las mediciones durante

el perodo anterior a la implementacin, durante el

perodo posterior a la implementacin y en la unin

de ambos casos en vez de los otros tres escenarios:

antes de la aplicacin, al mes y a los 3 meses de ha-

berla aplicado.

Respondiendo a la pregunta de investigacin: El apli-

car el sistema Last Planner a una empresa subcontra-

tista refleja un nuevo comportamiento significativo en

el desempeo global de un proyecto de construccin

que contemple la utilizacin de dicho sistema? Se debe

responder que no cambia el comportamiento global

de la empresa.

Pero se debe tener presente, y a modo de proyeccin,

que el aplicar el sistema a todos los subcontratos de la

empresa puede resultar en un impacto positivo sobre

la produccin de la obra, puesto que se reduciran las

causas de no cumplimiento por parte de los subcon-

tratos, que histricamente se conocen como los de

mayor incidencia sobre la obra, y por tanto aumentara

el PAC y se disminuiran los atrasos de produccin, en

un escenario en que la planificacin haya considerado

holguras apropiadas para el proyecto.

[ 52 ]

Revista de la Construccin

Volumen 10 N

o

1 - 2011

pginas: 36 - 52 ]Andrade, M. - Arrieta, B.

Bibliografa

1. ALARCN L. F. Mejorando la productividad de Proyectos

con Planicaciones ms conables. Revista BIT. (26):29-

31. Junio 2002.

2. ALARCN L. F, Y DIETHELM. Organizndose para

implementar prcticas Lean en empresas constructoras.

Revista Ingeniera de Construccin. Universidad Catlica

de Chile. 17(1):17-20. Abril 2002.

3. ALARCN, DIETHELM Y ROJO, CALDERN. Evaluando

los impactos de la implementaron de Lean Construction.

Revista Ingeniera de Construccin. Universidad Catlica

de Chile, 23(1):26-33. Abril 2008.

4. ALARCN L. F. Y SEGUEL L, Estrategias de incentivos

para la implementacin de Lean Construction 10

Congreso de Lean Construction, Gramado Brasil, 2002

5. BALLARD GLENN. The Last Planner. Northern California.

Construction Institute, Monterey, California. 1994. 201

pginas.

6. CAMPERO, M Y ALARCN, F. Administracin de

Proyectos Civiles. 2da edicin, Santiago, Ediciones

Universidad Catlica de Chile, 2003. 357-407 pginas.

7. CALDERN, R. (2004). Plan Control: sistema de apoyo

a la planicacin y control de produccin en la industria

de la construccin, Tesis, Ponticia Universidad Catlica

de Chile, Santiago, Chile.

8. CRUZ JUAN CARLOS. Diagnstico, Evaluacin

y Mejoramiento del Proceso de Planicacin de

Proyectos, Revista de Ingeniera de Construccin,

Ponticia Universidad Catlica de Chile. (16):36-50.

Agosto 1997.

9. KOSKELA, L. Application of the New Production

Philosophy to Construction, Stanford, Stanford

University.MA, 2000. 143 pginas.

10. LAUFER, TUCKER, SHAPIRA & SHENHAR. The Multiplicity

Concept in Construction Project Planning, Construction

Management and Economics, N (11): 53-65, enero

1994.

11. LAUFER &TUCKER. Is Construction Planning Really

Doing its Job? A critical examination of focus, role and

process, Construction Management and Economics, N

(5): 243-266, marzo 1987.

12. LEAN INSTITUTE, recuperado el 25 de mayo de 2009,

disponible en http://www.LeanConstruction.org/.

13. MAJLUF, V. Cambio de Gestin en la Industria de la

Construccin: Un Tren que parti sin Posibilidad de

Regreso. Revista BIT, N (26): 4-11, junio 2002.

14. SERPELL, A & ALARCN, L.F. Planicacin y Control

de Proyectos, Santiago Chile, Ediciones Universidad

Catlica de Chile, 2000. 264 pginas.

Você também pode gostar

- El Valor Ganado: 125 preguntas y respuestasNo EverandEl Valor Ganado: 125 preguntas y respuestasNota: 4.5 de 5 estrelas4.5/5 (3)

- Construyendo foco 2,0: Una aplicación de la Teoria de las Restricciones para la gestión del Común para la generación de valor para las partes interesadas de los proyectos de la industria de la construcciónNo EverandConstruyendo foco 2,0: Una aplicación de la Teoria de las Restricciones para la gestión del Común para la generación de valor para las partes interesadas de los proyectos de la industria de la construcciónAinda não há avaliações

- Formulario VigasDocumento16 páginasFormulario Vigasjcarvacho90% (10)

- Informe Uso de Planilla Last Planner LlacolénDocumento37 páginasInforme Uso de Planilla Last Planner LlacolénEvelyn NavarroAinda não há avaliações

- Aplicación de Postulados Basicos. NIF A-1Documento12 páginasAplicación de Postulados Basicos. NIF A-1Chiara Mariel Sotto50% (2)

- Hoja de seguridad CadweldDocumento4 páginasHoja de seguridad CadweldChris CabreraAinda não há avaliações

- JJC-CG-04 Rev 0 Planificación de ProyectosDocumento6 páginasJJC-CG-04 Rev 0 Planificación de ProyectosJulio LazoAinda não há avaliações

- Control de ObrasDocumento25 páginasControl de ObrasAle Mejia Hernandez100% (3)

- Gestión del Valor Ganado (EVDocumento51 páginasGestión del Valor Ganado (EVPedro D'Alember Díaz Collahuacho100% (4)

- Last Planner (PREG#04 - PC3)Documento24 páginasLast Planner (PREG#04 - PC3)Mikel Tito RamirezAinda não há avaliações

- Caso 2: Tren eléctrico y su sistema de producciónDocumento48 páginasCaso 2: Tren eléctrico y su sistema de producciónjuliocesar_ic100% (2)

- Metalcon Manual de ConstruccionDocumento27 páginasMetalcon Manual de ConstruccionMauricio CabezasAinda não há avaliações

- Proyecto de Grado Last Planner PDFDocumento72 páginasProyecto de Grado Last Planner PDFMauricio Bernal100% (1)

- Programa LookaheadDocumento19 páginasPrograma LookaheadYeca EspaAinda não há avaliações

- NEO 5 Cilindros de Gas para Uso IndustrialDocumento52 páginasNEO 5 Cilindros de Gas para Uso IndustrialAntonio Viza100% (1)

- Book Last Planner System EspanolDocumento24 páginasBook Last Planner System EspanolFABIOLA MARCIA CADIMA PERALTAAinda não há avaliações

- 3 - Last Planner SystemDocumento57 páginas3 - Last Planner SystemMaria Cecilia Largo CarpetaAinda não há avaliações

- Aplicación del método Last Planner para el análisis de restricciones y programación semanal de tareas en obraDocumento4 páginasAplicación del método Last Planner para el análisis de restricciones y programación semanal de tareas en obradaniel_arse100% (1)

- 01 Trenes de TrabajoDocumento102 páginas01 Trenes de Trabajogabriel castillo100% (1)

- 14 Puntos para Un Buen CronogramaDocumento6 páginas14 Puntos para Un Buen CronogramaGabriel Jaime Vasco AyalaAinda não há avaliações

- Book Last Planner System EspanolDocumento24 páginasBook Last Planner System EspanolCarlos Andres Medina100% (3)

- Precios Pac t5 s1 FinalDocumento72 páginasPrecios Pac t5 s1 FinalExequiel A. Espina GálvezAinda não há avaliações

- Brochure - Project Aplicado La Construcción PDFDocumento3 páginasBrochure - Project Aplicado La Construcción PDFKami Reyes RiveraAinda não há avaliações

- Lean Construction Metodos Cuantitativos e ImplementacionDocumento145 páginasLean Construction Metodos Cuantitativos e ImplementacionAnaMoreno0% (1)

- Cuestionario de Madures ITILDocumento12 páginasCuestionario de Madures ITILwebardo100% (2)

- Manual Last PlannerDocumento12 páginasManual Last PlannerJames GaleanoAinda não há avaliações

- Last Planner PDFDocumento73 páginasLast Planner PDFAbelardo Campos Luna100% (4)

- GEPUC - Taller 1 LPS ObrasDocumento39 páginasGEPUC - Taller 1 LPS ObrasOmar Carlomagno Mendez LopezAinda não há avaliações

- Fobus 1Documento137 páginasFobus 1Guille Velarde AbugattásAinda não há avaliações

- Trisemanal Last Planner 13abr13Documento3 páginasTrisemanal Last Planner 13abr13rmroa2007Ainda não há avaliações

- Last PlannerDocumento36 páginasLast Planneresteban zea arenasAinda não há avaliações

- Sistema Last PlannerDocumento35 páginasSistema Last Plannerabuab23Ainda não há avaliações

- GYM - SGP.PG.18 - Introducción - ProgramaciónDocumento2 páginasGYM - SGP.PG.18 - Introducción - ProgramaciónEme RedhotAinda não há avaliações

- Actividad 3Documento13 páginasActividad 3Hilario Rodriguez NAinda não há avaliações

- Procedimiento seguro para retiro de asbestoDocumento4 páginasProcedimiento seguro para retiro de asbestocarlos1384Ainda não há avaliações

- Aplicacion Lean Construction Metodologia Last PlannerDocumento118 páginasAplicacion Lean Construction Metodologia Last PlannerJOSEAinda não há avaliações

- Análisis Forense de CronogramasDocumento17 páginasAnálisis Forense de CronogramasDiego EslavaAinda não há avaliações

- Procedimiento de Control de Proyectos GTpr006Documento28 páginasProcedimiento de Control de Proyectos GTpr006Pio Rodolfo Pinto ReinosoAinda não há avaliações

- Last Planner ADocumento93 páginasLast Planner ALuis Villegas AjahuanaAinda não há avaliações

- 1.conceptos de Dirección y Planificación de ProyectosDocumento45 páginas1.conceptos de Dirección y Planificación de Proyectosnfierro100% (6)

- Arauco - DETALLES DE CONSTRUCCION AFDocumento79 páginasArauco - DETALLES DE CONSTRUCCION AFWilmer BarralagaAinda não há avaliações

- Pea Lbvi BrochureDocumento23 páginasPea Lbvi BrochureJORGEAinda não há avaliações

- Procedi Montaje de AndamiosDocumento11 páginasProcedi Montaje de AndamiosManuel CastAinda não há avaliações

- Desarrollo Last Planner SystemDocumento36 páginasDesarrollo Last Planner SystemJhogner Loly Osorio RamonAinda não há avaliações

- Tabla de RendimientoDocumento160 páginasTabla de RendimientoJxckson Mejía ChávezAinda não há avaliações

- Formato Look AheadDocumento20 páginasFormato Look AheadederpuenteAinda não há avaliações

- PyC - Caso de Estudio (2017!11!18) OPTDocumento60 páginasPyC - Caso de Estudio (2017!11!18) OPTJorge Luis García CruzAinda não há avaliações

- Paper Opciones RealesDocumento8 páginasPaper Opciones RealesAldo CanoAinda não há avaliações

- Listado Normas ChilenasDocumento38 páginasListado Normas ChilenasMoises Conde CayoAinda não há avaliações

- Last PlannerDocumento16 páginasLast PlannerAdrian Belmar100% (1)

- CAPITULO 2 Apuntes de Cubicación USACHDocumento40 páginasCAPITULO 2 Apuntes de Cubicación USACHCristian Cid Torres0% (1)

- Cubicar MaderaDocumento32 páginasCubicar Maderadavid_oviedo_567% (3)

- 14 Compendio Aceros y MetalesDocumento75 páginas14 Compendio Aceros y MetalesRodrigo Andres Cabezas MirandaAinda não há avaliações

- 14 Compendio Aceros y MetalesDocumento75 páginas14 Compendio Aceros y MetalesRodrigo Andres Cabezas MirandaAinda não há avaliações

- Lean ConstructionDocumento87 páginasLean ConstructionJorge Valdera100% (5)

- Metodologia Last PlannerDocumento43 páginasMetodologia Last PlannerJavier Francisco Chavez PeñaAinda não há avaliações

- Solucionario - Ejercicios - Semana 04Documento10 páginasSolucionario - Ejercicios - Semana 04Renato DíazAinda não há avaliações

- Control de Productividad en Obra Rev2Documento12 páginasControl de Productividad en Obra Rev2David Toledo ChilonAinda não há avaliações

- ControlCostosConstrucciónDocumento38 páginasControlCostosConstrucciónRogelio Fernando Curo Flores100% (2)

- Brochure Power BI para ConstructoresDocumento5 páginasBrochure Power BI para ConstructoresAlejandro Túllume UcedaAinda não há avaliações

- Manual Uso de Software Primavera P6 (RV02)Documento139 páginasManual Uso de Software Primavera P6 (RV02)MauricioAinda não há avaliações

- A Quick Way To Create Look Ahead Filter in Primavera P6 ScheduleDocumento3 páginasA Quick Way To Create Look Ahead Filter in Primavera P6 ScheduleMarioAinda não há avaliações

- Flujograma Gerencia Del Proyecto Rev. CDocumento1 páginaFlujograma Gerencia Del Proyecto Rev. Clucascn882013Ainda não há avaliações

- Control de Calidad Del Cronograma Delproyecto en p6 ProfessionalDocumento37 páginasControl de Calidad Del Cronograma Delproyecto en p6 ProfessionaljjgpAinda não há avaliações

- Propuesta de Sistema de Gestion Basado en Personas para Mitigar La Complejidad en Construccion en La Etapa de Acabados de EdificacionesDocumento24 páginasPropuesta de Sistema de Gestion Basado en Personas para Mitigar La Complejidad en Construccion en La Etapa de Acabados de EdificacionesJancarlo Mendoza MartínezAinda não há avaliações

- 02 Actualización Proyecto en Ms-Project 2020-2 (% Físico Completado)Documento9 páginas02 Actualización Proyecto en Ms-Project 2020-2 (% Físico Completado)Jose Luis Coyla YanquiAinda não há avaliações

- 4.1 Look AheadDocumento3 páginas4.1 Look Aheadrusbel reyes fernandezAinda não há avaliações

- Fos-Xxx-04 Control de ObraDocumento2 páginasFos-Xxx-04 Control de Obrapaola torres100% (1)

- Ejecución del sistema Last Planner en caso práctico de obraDocumento3 páginasEjecución del sistema Last Planner en caso práctico de obrafebarcuAinda não há avaliações

- Planificación de Trenes de TrabajoDocumento9 páginasPlanificación de Trenes de TrabajoManuel BustinzaAinda não há avaliações

- Book Last Planner System Espanol PDFDocumento24 páginasBook Last Planner System Espanol PDFMau FigueroaAinda não há avaliações

- Aplicacion Resultado OperativoDocumento11 páginasAplicacion Resultado OperativoRenato Farje ParrillaAinda não há avaliações

- Briola - Project Management, Una Herramienta de Gestion paraDocumento9 páginasBriola - Project Management, Una Herramienta de Gestion parafjruiz71100% (1)

- GEPUC - Experiencias de Mejoramiento en PlanificaciónDocumento59 páginasGEPUC - Experiencias de Mejoramiento en PlanificaciónAndres Cedeno Tutiven100% (1)

- Taller 1 SolucionDocumento14 páginasTaller 1 SolucionLuis Estevan Fierro CortesAinda não há avaliações

- TesisDocumento7 páginasTesisAnthony Villegas LayzaAinda não há avaliações

- Modelo de Perfil Proyecto de Investigacion - BachillerDocumento13 páginasModelo de Perfil Proyecto de Investigacion - BachillerFernando Luis Llerena TorrejónAinda não há avaliações

- Consejos - Utiles Densimetro NuclearDocumento3 páginasConsejos - Utiles Densimetro NuclearVictor GonzalezAinda não há avaliações

- SECCIONAMIENTO 220 KV CEBADADocumento37 páginasSECCIONAMIENTO 220 KV CEBADAExequiel A. Espina GálvezAinda não há avaliações

- Eett HCR - Presa RalcoDocumento40 páginasEett HCR - Presa RalcoYjojam AbarcaAinda não há avaliações

- Detalle Soporte Escalerillas Galv. Rev.BDocumento1 páginaDetalle Soporte Escalerillas Galv. Rev.BExequiel A. Espina GálvezAinda não há avaliações

- Hilti AnclajesDocumento8 páginasHilti AnclajesVictor Fernando Olate SantibañezAinda não há avaliações

- Esquema Señalización GeneralDocumento1 páginaEsquema Señalización GeneralExequiel A. Espina GálvezAinda não há avaliações

- Sikadur 55 SLV PDFDocumento4 páginasSikadur 55 SLV PDFExequiel A. Espina GálvezAinda não há avaliações

- Pie MadereroDocumento1 páginaPie MadereroGabriel Ignacio HerediaAinda não há avaliações

- Matriz de Riesgos Rev 0Documento2 páginasMatriz de Riesgos Rev 0Exequiel A. Espina GálvezAinda não há avaliações

- Compendio TecnicoDocumento35 páginasCompendio TecnicoFelipe Arredondo CisternasAinda não há avaliações

- Conector Halfen Tipo HGCDocumento8 páginasConector Halfen Tipo HGCExequiel A. Espina GálvezAinda não há avaliações

- Unidad 1-MaderaDocumento46 páginasUnidad 1-Maderad-fbuser-29804248100% (2)

- Conector Halfen Tipo HGCDocumento8 páginasConector Halfen Tipo HGCExequiel A. Espina GálvezAinda não há avaliações

- DISEÑO DE CONCRETO REFORZADO - McCormacDocumento729 páginasDISEÑO DE CONCRETO REFORZADO - McCormacFuad PumarejoAinda não há avaliações

- PreciosDocumento113 páginasPreciosluisnavarrodAinda não há avaliações

- ZonidificacionDocumento15 páginasZonidificacionExequiel A. Espina GálvezAinda não há avaliações

- INV100398864117 Confirmado FacturaDocumento1 páginaINV100398864117 Confirmado FacturaRosaAinda não há avaliações

- GESTIONDocumento16 páginasGESTIONSandra SullcaAinda não há avaliações

- Registro de ImprentasDocumento2 páginasRegistro de ImprentasGladizSurcoCruz100% (1)

- Guia de Estudio Adm de Recursos HumanosDocumento106 páginasGuia de Estudio Adm de Recursos HumanosLucho AbadAinda não há avaliações

- Ámbitos Del Ingeniero IndustrialDocumento7 páginasÁmbitos Del Ingeniero IndustrialCristina Ore RiosAinda não há avaliações

- Marketing Personal UnsaacDocumento14 páginasMarketing Personal UnsaacMichel Jonatan Rojas LoayzaAinda não há avaliações

- Misión e Historia de La OMADocumento6 páginasMisión e Historia de La OMARuben Dario SalgueroAinda não há avaliações

- Unidad 8Documento2 páginasUnidad 8Alexis tavarezAinda não há avaliações

- Formalización de Empresas Asociativas de Trabajo: Marjory Cardona HanrryrDocumento10 páginasFormalización de Empresas Asociativas de Trabajo: Marjory Cardona HanrryrDEYINETN HERNANDNEZAinda não há avaliações

- Resumen Grupo 2. Determinación de Precios.Documento4 páginasResumen Grupo 2. Determinación de Precios.Erick MorenoAinda não há avaliações

- Cristhian Alexander Villeda - CasofinalDocumento6 páginasCristhian Alexander Villeda - CasofinalAlexander VilledaAinda não há avaliações

- 065-12 - PRE - SUNARP - Resolución de Contrato Por Caso Fortuito o Fuerza Mayor, FinalDocumento4 páginas065-12 - PRE - SUNARP - Resolución de Contrato Por Caso Fortuito o Fuerza Mayor, FinalJuan CarlosAinda não há avaliações

- Examen Unidad 1Documento8 páginasExamen Unidad 1LUZ ADRIANAAinda não há avaliações

- Practica Calificada N2 G.procesosDocumento4 páginasPractica Calificada N2 G.procesosLuis RodriguezAinda não há avaliações

- Apuntes Prueba Gestión Calidad e IsoDocumento10 páginasApuntes Prueba Gestión Calidad e IsoPaula SantibañezAinda não há avaliações

- AFIP - Recaudación Tributaria 072023Documento13 páginasAFIP - Recaudación Tributaria 072023Cronista.comAinda não há avaliações

- Docente: Acosta, Juan EduardoDocumento94 páginasDocente: Acosta, Juan EduardoMelody Rivera Alcoser100% (1)

- Parte A Final Eco EmpresarialDocumento3 páginasParte A Final Eco EmpresarialSebastian AlfaroAinda não há avaliações

- Mapas Conceptuales Grupo # 9 Mercantil EspecialDocumento4 páginasMapas Conceptuales Grupo # 9 Mercantil EspecialHaidee C Perez V100% (2)

- Empresa BimboDocumento4 páginasEmpresa BimboDianys GutierrezAinda não há avaliações

- Regresión Lineal para pronosticar demanda y ofertaDocumento14 páginasRegresión Lineal para pronosticar demanda y ofertaMarco Antonio Damian LauraAinda não há avaliações

- Actividad 2 Analisis FinancieroDocumento10 páginasActividad 2 Analisis FinancieroYovanny LopezAinda não há avaliações

- Ética corporativa y responsabilidad social de Beckin DickinsonDocumento3 páginasÉtica corporativa y responsabilidad social de Beckin DickinsonYessy Elizabeth MartinezAinda não há avaliações

- NIIF cuestionario generalidadesDocumento7 páginasNIIF cuestionario generalidadesAnonymous ycXJj0m916Ainda não há avaliações

- Indicadores AICMDocumento191 páginasIndicadores AICMDavid Alonso Quintero HenaoAinda não há avaliações