Escolar Documentos

Profissional Documentos

Cultura Documentos

Tcc-104 Fibras Carbono

Enviado por

Rosangela SilvaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tcc-104 Fibras Carbono

Enviado por

Rosangela SilvaDireitos autorais:

Formatos disponíveis

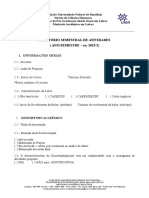

FACULDADE DE TECNOLOGIA DA ZONA LESTE

LEANDRO ALEX LORUSSO

Estudo sobre a incorporao da fibra de carbono

como reforo em matrizes de policarbonato

So Paulo

2010

FACULDADE DE TECNOLOGIA DA ZONA LESTE

LEANDRO ALEX LORUSSO

Estudo sobre a incorporao da fibra de carbono

como reforo em matrizes de policarbonato

Trabalho de Concluso de Curso

apresentado Faculdade de

Tecnologia da Zona Leste, sob a

orientao do Prof. Dr Francisco

Rosrio como requisito parcial para a

obteno do diploma de Graduao

do Curso de Tecnologia em

Produo de Plsticos.

So Paulo

2010

LORUSSO, Leandro Alex

Estudo sobre a incorporao da fibra de carbono como reforo em matrizes de

policarbonato. / Leandro Alex Lorusso Faculdade de Tecnologia da Zona Leste, So Paulo,

2010

65 p.

Orientador: Prof. Dr. Francisco Rosrio

Trabalho de Concluso de Curso Faculdade de Tecnologia da Zona Leste

1. Policarbonato 2. Fibra de Carbono. 3. Resistncia mecnica

FACULDADE DE TECNOLOGIA DA ZONA LESTE

LORUSSO, LEANDRO ALEX

Estudo sobre a incorporao da fibra de carbono

como reforo em matrizes de policarbonato

Trabalho de Concluso de Curso

apresentado Faculdade de

Tecnologia da Zona Leste, sob a

orientao do Prof. Dr Francisco

Rosrio como requisito parcial para a

obteno do diploma de Graduao

do Curso de Tecnologia em

Produo de Plsticos.

Apresentado e Aprovado em: ___/___/___

Banca Examinadora

Prof. Dr. Francisco Rosrio Instituio: Fatec Z. L

Julgamento: ___________________Assinatura: _____________

Prof. MSc. Pedro Lima Forster Instituio: IPEN / USP

Julgamento: ___________________Assinatura: ______________

Prof. Dra. Clia Viderman Oliveira Instituio: Fatec Z. L

Julgamento: ___________________Assinatura: ______________

So Paulo, ___ de _____________ 2010

Dedicatria

Dedico este trabalho a Dominic Pauline Garcia Lima, pessoa muito

importante na minha vida e que eu adoro muito, sempre estando comigo em

todos os momentos, me incentivando a nunca desistir.

E agradeo aos meus pais pelo apoio incondicional e a todos amigos que

de certa forma me ajudaram neste caminho de 3 anos.

Agradecimentos

Agradeo primeiramente a Deus por toda ajuda, f e confiana em permitir

chegar at aqui.

Dominic Pauline Garcia Lima, pelo amor, ternura, companheirismo,

amizade e por sempre estar ao meu lado, fazendo eu ter foras para continuar

e superar todos os obstculos.

Obrigado aos meus pais, por me aturarem at nos maus momentos,

sempre me fazendo seguir em frente.

Aos professores Francisco Rosrio, Clia Viderman e Manuel Cant, pela

ajuda que me prestaram me auxiliando e orientando para a concluso deste

trabalho.

E a todos meus colegas de classe que durante estes 3 anos tiveram bom

humor, alegria e que sempre estiveram ao meu lado.

Que o brilho dos nossos olhos possa reluzir as

esperanas que ecoam em nossos coraes.

(L. A. Lorusso).

LORUSSO, Leandro Alex. Estudo sobre a incorporao da fibra de carbono

como reforo em matrizes de policarbonato. 65 pginas. Trabalho de

Concluso de Curso. Faculdade de Tecnologia da Zona Leste. So Paulo,

2010.

RESUMO

Apresenta-se uma abordagem da incorporao de fibras de carbono em

matrizes de policarbonato enfatizando suas propriedades mecnicas. Definem-

se todos os conceitos que permeiam este assunto para o claro entendimento

das propriedades mecnicas, das fibras de carbono e do policarbonato.

Exemplifica vantagens com esta incorporao de dois materiais distintos de

modo quantitativo. Sendo que o objetivo principal deste compsito seria um

material com caractersticas nicas justaposicionando o melhor de cada

material separado. Sendo que estas propriedades podem variar de acordo com

o tipo de reforo como tambm que tipo de policarbonato utilizado. Pode-se

afirmar que entre estes dois materiais pode-se conseguir uma gama muito

grande de compsitos diferentes e assim, aplicaes diferentes. Assim para

poder-se classificar este tipo de compsito como suas vertentes utilizam-se

inmeros testes no material, no caso,com enfoque nos ensaios mecnicos.

Palavras-chave:.Fibra de carbono; policarbonato; resistncia mecnica.

LORUSSO, Leandro Alex. Study of characterization and application of

carbon fibers and that importance for nanotechnology. 65 pginas.

Monografia. Faculdade de Tecnologia da Zona Leste. 2010.

ABSTRACT

It presents an approach to incorporating carbon fibers in matrix of

polycarbonate emphasizing their mechanical properties. Defines all the

concepts that underlie this matter for clear understanding of the mechanical

properties, of carbon fibers and polycarbonate. Exemplifies the advantages with

this incorporation of two different materials in a quantitative manner. Since the

main purpose of this would be a composite material with unique joining the best

of each material separately.And these properties may vary with the type of

reinforcement as well as what type of polycarbonate used. One can say that

between these two materials can achieve a very large range of different

composites and as soon, different applications. So in order to classify this type

of composite as its dimensions are used numerous tests on the material, in the

case, focusing on mechanical tests.

Key-words: carbon fiber; polycarbonate; mechanical strenght.

Sumrio

1. INTRODUO .................................................................................................................................... 16

2. O POLICARBONATO ........................................................................................................................ 20

2.1 PROCESSOS DE OBTENO DO POLICARBONATO .............................................................................. 21

2.2 PROPRIEDADES DO POLICARBONATO................................................................................................ 23

3. AS FIBRAS DE CARBONO ............................................................................................................... 25

3.1 PRECURSORES DA FIBRA DE CARBONO............................................................................................. 27

3.1.1 Poliacrilonitrila ...................................................................................................................... 27

3.1.2 Rayon (viscose) .................................................................................................................... 30

3.1.3 Piche ...................................................................................................................................... 32

3.2 CLASSIFICAO DAS FIBRAS DE CARBONO ...................................................................................... 34

3.3 TRATAMENTOS SUPERFICIAIS ........................................................................................................... 36

4. PROPRIEDADES MECNICAS E TERMOMECNICAS ........................................................... 38

4.1 RESISTNCIA TRAO ................................................................................................................... 38

4.2 RESISTNCIA FLEXO ................................................................................................................... 40

4.3 TEMPERATURA DE DISTORO TRMICA (HDT) ............................................................................. 41

4.5 NDICE DE FLUIDEZ .......................................................................................................................... 42

5. MATERIAIS E MTODOS ................................................................................................................ 45

5.1 PREPARAO DOS CORPOS DE PROVA .............................................................................................. 46

5.2 ENSAIOS MECNICOS DE RESISTNCIA TRAO E FLEXO ....................................................... 47

5.3 ENSAIO DE RESISTNCIA TEMPERATURA DE DISTORO TRMICA E TEMPERATURA DE

AMOLECIMENTO VICAT ......................................................................................................................... 48

5.4 ENSAIO DE RESISTNCIA AO IMPACTO IZOD ..................................................................................... 49

5. RESULTADOS E DISCUSSES ....................................................................................................... 50

5.1 TESTES FSICOS ................................................................................................................................ 50

5.1.1 ndice de Fluidez .................................................................................................................. 50

5.1.2 ndice de Umidade ............................................................................................................... 51

5.1.3 Densidade e Teor de Carga ............................................................................................... 52

5.2 PROPRIEDADES MECNICAS ............................................................................................................. 54

5.2.1 Propriedades de Trao. .................................................................................................... 54

5.2.2 Propriedades de Flexo ...................................................................................................... 56

5.2.3 Propriedades de Impacto .................................................................................................... 58

5.3 PROPRIEDADES TERMOMECNICAS .................................................................................................. 59

5.3.1 Temperatura de Distoro trmica e de Amolecimento Vicat. ...................................... 59

6.1 CONSIDERAES FINAIS............................................................................................................. 60

7.1 REFERNCIAS ................................................................................................................................. 61

ANEXO I FICHA DE PROPRIEDADES DO POLICARBONATO ................................................ 63

ANEXO II TABELAS REFERENTES AOS ENSAIOS REALIZADOS ........................................ 64

LISTA DE FIGURAS

Figura 2.1: Mero da macromolcula do policarbonato__________________ 20

Figura 2.2 : Obteno do policarbonato via intercmbio de steres________ 21

Figura 2.3 : Obteno do policarbonato via fosgenizao________________ 22

Figura 2.4 : Obteno do Bisfenol A_______________________________ 23

Figura 3.1 : Emprego de materiais compsitos na aeronave ERJ145_______ 25

Figura 3.2: Estrutura Cristalina da Grafite ____________________________ 26

Figura 3.1.1.1 : Estrutura molecular da poliacrilonitrila __________________ 27

Figura 3.1.1.2 : Processos de obteno da fibra de poliacrilonitrila ________ 28

Figura 3.1.1.3: Resistncia trao e mdulo de Young de fibras de carbono

obtidas de precursor PAN em funo da temperatura de tratamento trmico_ 28

Figura 3.1.1.3: Resistncia trao e mdulo de Young de fibras de carbono

obtidas de precursor PAN em funo da temperatura de tratamento trmico_ 30

Figura 3.1.2.1: Diagrama do processo de obteno da fibra de carbono via

processo viscose_______________________________________________ 31

Figura 3.1.3.1:Esquema do processo de fiao por fuso _______________ 32

Figura 3.1.3.2: Diagrama bsico do processo de obteno da fibra de carbono

via piche _____________________________________________________ 33

Figura 3.1.3.3: Resistncia trao e mdulo de Young de fibras de carbono

obtidas de precursor piche em funo da temperatura de tratamento trmico_ 34

Figura 3.3.1: Resumo do processo de tratamentos superficiais nas fibras de

carbono________________________________________________________ 37

Figura 3.3.2: Esquema dos constituintes bsicos de um compsito _______ 37

Figura 4.1.1: Curva tpica de um ensaio de trao _____________________ 40

Figura 5.1: Equipamentos utilizados ________________________________ 45

Figura 5.2: Matria prima utilizada__________________________________ 46

Figura 5.3: Materiais para a injeo_________________________________ 47

Figura 5.1.1: Injetora Romi, marca Primax 65R controlmaster 8___________ 47

Figura 5.2.1: Mquina de testes Emic linha DL com clula de carga Z500___ 48

Figura 5.3.1:Mquina de testes Tinius Olsen modelo 603 HDTM__________ 48

Figura 5.4.1: Mquina de testes Tinius Olsen modelo 104 IT 504________ 49

LISTA DE TABELAS

Tabela 2.2.1 Propriedades Intrnsecas do Policarbonato_______________ 24

Tabela 2.2.2 Propriedades Gerais do Policarbonato __________________ 24

Tabela 3.1.1.1: Diagrama do processo de obteno da fibra de carbono via

PAN_________________________________________________________ 28

Tabela 3.1.1.2: Composio em funo do tratamento trmico ___________ 29

Tabela 3.2.1: Perda de Peso dos precursores a 100 C_________________ 36

Tabela 4.6.1: Principais propriedades do PP e seus compsitos __________ 44

Tabela 5.1: Principais propriedades das fibras utilizadas ________________ 46

LISTA DE GRFICOS

Grfico 5.1.1.1: ndice de fluidez do policarbonato e seu compsito________ 51

Grfico 5.1.2.1: ndice de umidade do policarbonato e seu compsito______ 52

Grfico 5.1.3.1: Densidade do policarbonato e seu compsito____________ 53

Grfico 5.1.3.2: Teor de carga no compsito__________________________ 53

Grfico 5.2.1.1: Tenses provenientes do teste de trao _______________ 55

Grfico 5.2.1.2: Deformaes provenientes do teste de trao____________ 55

Grfico 5.2.2.1: Resistncia a Flexo _______________________________ 56

Grfico 5.2.2.2: Mdulo de Elasticidade _____________________________ 57

Grfico 5.2.3.1: Resistncia ao Impacto Izod _________________________ 58

Grfico 5.3.1.1: Resultados das propriedades termomecnicas do compsito _____ 60

LISTA DE ABREVIAES E SMBOLOS

ABREVIATURAS

BPA - [2,2-bis(4'-hidroxifenil) propano]

ASTM - American Society for Testing and Materials

PC policarbonato

PS - poliestireno

PVC poli(cloreto de vinila)

PAN poli (acrilonitrila)

SMBOLOS

GPa Giga pascal

MPa mega pascal

Tg Transio Vtrea

Tm Temperatura de Fuso Cristalina

g/cm

3

Densidade

tex Quantidade de Filamentos num Fio de uma Fibra

0 l - comprimento inicial

l - comprimento final

- deformao especfica

l variao de comprimento

Kg quilo

g/10 min unidade de medida para ndice de fluidez

mm milmetro

16

1. Introduo

Este trabalho relaciona o estudo da incorporao das fibras de carbono

em matrizes de policarbonato como as propriedades obtidas por este

compsito.

As fibras de carbono, como as fibras de vidro, foram os primeiros

reforos utilizados para aumentar a rigidez e resistncia de materiais

compsitos avanados leves, comumente utilizados em aeronaves,

equipamentos de recreao e aplicaes industriais. A expresso fibra de

carbono geralmente se refere a uma variedade de produtos filamentares

compostos por mais de 90% de carbono e filamentos de 5 a 15 m de

dimetro, produzidos pela pirlise da poliacrilonitrila (PAN), piche ou rayon

(LUBIN,1969).

Fibras de carbono so referidas normalmente como fibras de grafite,

entretanto, somente fibras de carbono de elevado mdulo de elasticidade com

estrutura de grafite tridimensional podem ser denominadas propriamente fibras

de grafite. Em virtude de as fibras de carbono possurem elevados valores de

resistncia trao, mdulo de elasticidade extremamente elevado e baixa

massa especfica, comparadas com outros materiais de engenharia, so

utilizadas predominantemente em aplicaes crticas envolvendo reduo de

massa. As fibras de carbono comercialmente disponveis podem duplicar seus

valores de mdulo de elasticidade em relao s outras fibras de reforo, tais

como aramida e de vidro S e, exceder os metais em resistncia trao.

Quando se utilizam materiais compsitos de fibras de carbono, a sua

resistncia e mdulo de elasticidade podem ser orientados de modo otimizado

para minimizar a massa final. Alm da resistncia e rigidez, as fibras de

carbono possuem excelente resistncia fadiga, caractersticas de

amortecimento de vibraes, resistncia trmica e estabilidade dimensional. As

fibras de carbono possuem tambm boa resistncia eltrica e trmica e so

quimicamente inertes, exceto quanto oxidao (CALLISTER,2005).

17

Por volta de 1940, o excelente desempenho de suas propriedades

mecnicas foi demonstrado pelo crescimento de whiskers de grafite com

resistncia trao de 2,0 GPa e mdulo de rigidez de 800 GPa (LUBIN,1969).

A primeira fibra contnua comercial foi produzida nos anos de 1950 pela pirlise

do rayon.

O policarbonato um polmero de engenharia, termoplstico e amorfo,

que apresenta excelentes propriedades mecnicas (resistncia trao e ao

impacto), pticas (alta transparncia) e trmicas. O policarbonato tem baixa

higrospicidade, boa resistncia ao calor, podendo ser empregado at cerca de

140 C, e boa estabilidade trmica quando fundido. Produtos de policarbonato

podem ser fabricados por meio de processos convencionais de moldagem por

injeo e por extruso.

O PC, face as suas boas propriedades de engenharia, tem sido utilizado

em diversas aplicaes industriais (CALLISTER, 2005):

rea mdica (sistemas de dilise, pulmo artificial, seringas etc);

indstria automotiva;

indstria de construo;

produo de artefatos para instalaes eltricas;

produo de embalagens diversas;

indstria de equipamentos ticos e fotogrficos;

indstria nuclear;

indstria de material blico (blindagens balsticas transparentes para

proteo pessoal e para veculos de uso civil e militar) etc.

Em meados da dcada de 1960, no Japo e na Inglaterra foi

desenvolvido um processo mais eficiente de produo de fibras de carbono

utilizando-se poliacrilonitrila (PAN). Este processo utilizado hoje em dia por

mais de 90% da produo de fibras de carbono comercial. Assim, aumentando

a resistncia das fibras, o seu mdulo, resistncia manipulao e diminuir

deformaes e falhas (WIEBECK, 2005).

18

Durante os anos de 1970, os esforos visavam reduo do custo das

fibras com o uso do precursor piche. Porm, deficincias na resistncia

compresso das fibras e o alto custo na purificao do precursor de piche

(LUBIN,1982) tm limitado a aceitao e crescimento de uso das fibras de

carbono de alto mdulo.

A abordagem do Estudo sobre a incorporao da fibra de carbono como

reforo em matrizes de policarbonato, delimita-se a descrever as principais

tcnicas de obteno da fibra de carbono, tipos de processamento e suas

propriedades mecnicas fundamentais. Sntese sobre o policarbonato desde

sua obteno e suas vertentes, suas aplicaes, resumo sobre seu

processamento e suas propriedades alm destas com a incorporao da fibra.

O objetivo deste trabalho demonstrar as propriedades da fibra de

carbono com a matriz de policarbonato enfatizando assim novos campos como

produto em carter heterogneo (compsitos).

Assim prosseguindo, tentaremos satisfazer a seguinte interrogao:

Quais seriam as novas propriedades que o compsito de policarbonato

incorporada com fibras de carbono teria? Quais as principais diferenas em

propriedades do compsito em relao matriz sem o reforo?

As hipteses levantadas so que para obteno da fibra de carbono h

basicamente 3 precursores: o poliacrilonitrila (PAN), o piche e rayon (viscose),

estes com custos de obteno variados e tambm que cada um pode se obter

a fibra de carbono com propriedades distintas. Logo, para cada diferente

material obtido, haver a possibilidade de uma diferente aplicao. Na

fabricao de compsitos obtemos uma srie de atenuantes para se conseguir

caractersticas intrnsecas, como a proporo da fibra, tipo da fibra, orientao

desta, alm do tipo de resina utilizada. Assim, pode-se obter uma gama

enorme de compsitos diferentes a partir destes dois materiais, havendo ento

novas e diferentes aplicaes para estes, como: indstrias aeroespacial,

automobilstica de alto desempenho, de equipamentos pticos e metrolgicos.

19

Com este estudo, espera-se descrever sucintamente estas novas

propriedades, para que se tenha um material analisado quantitativamente em

condies bsicas de caracterizao.

Ser demonstrado que existem sim efetivas mudanas quanto a

diferenciao nas variveis de obteno do compsito, descritas

posteriormente.

Neste estudo ser abordado pelo mtodo dedutivo e pela metodologia

quantitativa. J os mtodos empregados nesta pesquisa so de carter

bibliogrfico e descritivo. Por fim, ser adotada a documentao indireta, ou

seja, na pesquisa, as tcnicas empregadas sero: o levantamento documental

e estatstico. Alm de contar com o estudo de caso que tem por objetivo

comprovar as pesquisas feitas sobre o assunto. O trabalho est estruturado da

seguinte maneira:

O segundo captulo apresenta resumidamente as propriedades do

policarbonato, sua obteno, alguns processos de moldagem e sua aplicao.

J no terceiro, ser descrito toda a cadeia da fibra de carbono desde seus

precursores (PAN, piche e viscose), at os seus processamentos industriais

visando o produto acabado, j no quarto captulo ser enfatizado os conceitos

de propriedades mecnicas (trao, flexo impacto, HDT e Vicat), j no quinto

captulo ser abordado tantos os materiais como os mtodos para realizao

dos ensaios mecnicos, com uma breve anlise dos resultados e por ltimo

ser descrito algumas consideraes finais por volta tanto dos ensaios,como

de seus resultados e o sobre o trabalho no geral.

20

2. O Policarbonato

Os polisteres resultam da condensao de policidos com polilcoois.

Este grupo de polmeros recebe este nome em virtude da presena do grupo

carbonila na cadeia principal (-O-C=O).

Os polisteres podem ser subdivididos em trs classes:

Alifticos

Aromticos

Reticulados (termorrgidos)

Segundo (WIEBECK, 2005), os policarbonatos so polisteres do cido

carbnico e compostos di-hidroxilados aromticos ou alifticos, caracterizados

por apresentarem uma cadeia com tomos heterogneos, tipo OCOO-.

Figura 2.1: Mero da macromolcula do policarbonato

Fonte : (WIEBECK, 2005, pg. 109)

J os policarbonatos alifticos so preparados a partir de diols e

carbonatos (dietil ou difenil). A escolha do monmero tem forte influncia sobre

as propriedades da resina resultante. Para (KROSCHWITZ, 1994, apud MELO,

pg. 36), o policarbonato de glicol dietilnico lquido, na temperatura

ambiente. O policarbonato de 2,2-dimetil-propano-1,3-diol tem ponto de fuso

de 109 C, e o de trans-tetrametilciclobutanodiol funde em temperaturas acima

de 360 C. Em geral, o ponto de fuso dos policarbonatos alifticos menor

que dos policarbonatos aromticos.

21

Devido ao seu baixo ponto de fuso e sua baixa estabilidade trmica,

policarbonatos alifticos no so utilizados como termoplsticos. O

policarbonato aliftico muito utilizado na sntese de poliuretanos e ainda,

como plastificante e estabilizador ultravioleta do PVC.

2.1 Processos de Obteno do Policarbonato

O Policarbonato pode ser sintetizado por meio de reaes de

policondensao do Bisfenol-A (BPA). Os dois processos de obteno mais

conhecidos so:

Intercmbio de steres

Fosgenizao

No processo de intercambio de steres, conforme (WIEBECK, 2005),

envolve o aquecimento de um composto aromtico di-hidroxlico, como o

bisfenol A e um composto metacarbonato (difenilcarbonato), como ilustra a

Figura 2.2. O polmero final retirado do reator em atmosfera de gs inerte. A

reao pode ser interrompida quando o polmero estiver suficientemente

lquido, para facilitar sua retirada do reator.

Figura 2.2 : Obteno do policarbonato via intercmbio de steres

Fonte (WIEBECK, 2005, pg. 109)

22

J no processo de fosgenizao, h reao do sal dissdico do Bisfenol - A

com o fosgnio na presena de hidrxido de sdio, durante a qual ocorre reao

tpica de condensao como mostra a Figura 2.3. Para (WIEBECK, 2005) a

simples passagem do fosgnio por uma soluo de Bisfenol - A em hidrxido de

sdio insatisfatria porque o polmero geralmente insolvel em lcalis, sendo

obtido apenas material com baixa massa molar. Para contornar esta dificuldade,

foram desenvolvidos dois mtodos:

o mtodo de soluo

o interfacial.

Figura 2.3 : Obteno do policarbonato via fosgenizao

Fonte (WIEBECK, 2005, pg. 110)

No mtodo de soluo, o Bisfenol - A dissolvido em hidrxido de sdio

e a reao ocorre na presena de um solvente, como o cloreto de metileno

(piridina), que capaz de dissolver tanto o fosgnio como o policarbonato.

Devido ao alto custo da piridina, o processo geralmente feito usando uma

mistura de piridina diluda. Assim solubilizado, precipitado e depois lavado,

geralmente depois h evaporao ou destilao por um no solvente (metanol).

J no mtodo interfacial neste mtodo uma soluo de Bisfenol - A em

hidrxido de sdio dispersa em um solvente orgnico (piridina). Uma

pequena quantidade de amina terciria (NR) adicionada ao sistema como

23

catalisador. Completada a reao, para se poder extrair a soluo polimrica,

usa-se os mesmos passos anteriores.

O Bisfenol - A, pode ser produzido pela condensao do fenol com

acetona sob condies cidas,

Figura 2.4 : Obteno do Bisfenol A

Fonte: (WIEBECK, 2005, pg. 112)

Para a produo do policarbonato, o Bisfenol - A deve possuir grau de

pureza elevado. Material com menor grau de pureza, como utilizado na

produo de resina epxi, resulta em um policarbonato com propriedades

fsicas pobres e colorao amarelada. Aps a reao, o Bisfenol - A separado

por destilao do fenol.

2.2 Propriedades do Policarbonato

O estudo da estrutura dos policarbonatos de Bisfenol - A, permite

analisar suas propriedades intrnsecas, como: o grupo benznico

est na cadeia principal, a molcula muito rgida, fazendo com que

o policarbonato tenha uma estrutura amorfa, uma baixa contrao na

moldagem (tanto transversal quanto paralela ao fluxo) e seja

transparente (WIEBECK, 2005).

Sua regularidade e os grupos laterais polares lhe atribuem alto valor de

Tg (145C), com isto ele possui elevados valores para as propriedades

trmicas e de estabilidade dimensional . A cadeia polimrica do policarbonato

simtrica, o que lhe confere boas propriedades dieltricas e seu alto valor de

HDT garante a manuteno destas propriedades at 125C (WIEBECK, 2005).

24

O Policarbonato de Bisfenol A, como propriedades fsicas, um

polmero inodoro, inspido e atxico, sendo completamente transparente,

mesmo com espessuras considerveis. O seu peso molecular varia de 18.000

at 200.000 g/mol.

PROPRIEDADES UNIDADES VALOR TPICO

Tg C 150

Tm C 275

Tabela 2.2.1 : Propriedades Intrnsecas do Policarbonato

Fonte: Do Autor, 2010.

A Tg alta pode ser atribuda restrio de movimento dos segmentos de

cadeia devido ao anel aromtico.

PROPRIEDADES UNIDADES MTODO ASTM MTODO ISO VALORES TPICOS

Reolgicas

ndice de Fluidez g/10min D-1238 1133 22

Densidade g/cm

3

D-792 R-1183 1,2

Absoro de gua (por 24 horas a 23 C) % D-570 - 0,23

Mecnicas

Resistncia trao na ruptura Mpa D-638 R-527 68

Resistncia trao no escoamento Mpa D-638 R-527 63

Mdulo de Trao Mpa D-638 R-527 2300

Deformao especfica na ruptura (alongamento) % D-638 R-527 90

Resistncia a Flexo Mpa D-790 178 90

Mdulo de Flexo Mpa D-256 178 2350

Impacto Izod (3,2 mm/ entalhado) J/m D-785 - 640

Dureza Rockwell - - R120 M75

Trmicas

Temperatura de Deflexo Trmica (1,8 Mpa) C D-648 75 128

Coeficiente Linear de Dilatao Trmica x10

-5

cm/cm/C D-696 - 6,5

Contrao do Moldado % D-955 - 0,5 ~ 0,7

ticas

Transmitncia % D-1003 - 89

ndice de Refrao (nD

25

) - D-542 489 1,586

Eltricas

Resistncia Dieltrica (1,6 mm de espessura) KV/mm D-149 - 29

Resistividade Volumtrica ohm.cm D-257 - >10

16

Constante Dieltrica 60 Hz 10

6

Hz D-150 - 2,91 - 2,85

Fator de Dissipao 60 Hz - Dieltrica 10

6

Hz D-150 - 6,6 x 10

-4

9,2 x 10

-3

Resistncia ao Arco seg D-495 - 100 ~ 120

Flamabilidade

Teste do Fio Incandescente (3,2 mm) - IEC 695-2-1 C IEC 695-2-1 - 850

Flamabilidade (UL94/1,5 mm) - Yellow Card E 102385 - UL94 - HB

Tabela 2.2.2: Propriedades Gerais do Policarbonato

Fonte: (DUROLON, Catlogo do fabricante, Policarbonatos do Brasil S/A, 1985).

25

3. As Fibras de Carbono

As fibras de carbono, como as fibras de vidro, foram os primeiros reforos

utilizados para aumentar a rigidez e resistncia de materiais compsitos

avanados leves. A expresso fibra de carbono geralmente se refere a uma

variedade de produtos filamentares compostos por mais de 90% de carbono e

filamentos de 5 a 15 m de dimetro, produzidos pela pirlise da poliacrilonitrila

(PAN), piche ou rayon (NETO e PARDINI, 2006). A Figura 3.1, mostra (em

vermelho) compsitos com a fibra de carbono, geralmente relacionadas por

possurem elevados valores de resistncia trao, mdulo de elasticidade

extremamente elevado e baixa massa especfica, em comparao com outros

materiais de engenharia.

Figura 3.1: Emprego de materiais compsitos na aeronave ERJ145.

Fonte: (EMBRAER, 2010, sem pg.)

Fibras de carbono so referidas normalmente como fibras de grafite,

entretanto somente fibras de carbono de elevado mdulo de elasticidade com

estrutura de grafite tridimensional podem ser denominadas propriamente fibras de

grafite (CLUDIO NETO e PARDINI, 2006).

26

Figura 3.2: Estrutura Cristalina da Grafite

Fonte: (CHUNG, 1994, pg: 4)

As fibras de carbono comercialmente disponveis podem duplicar seus

valores de mdulo de elasticidade em relao s outras fibras de reforo, tais

como aramida e vidro S e exceder os metais em resistncia trao.

Quando se utilizam materiais compsitos de fibras de carbono, a sua

resistncia e mdulo de elasticidade podem ser orientados de modo otimizado

para minimizar a massa final. Alm da resistncia e rigidez, as fibras de carbono

possuem excelente resistncia fadiga, resistncia trmica e estabilidade

dimensional. As fibras de carbono possuem tambm boa resistncia eltrica e

trmica e so quimicamente inertes, exceto quanto oxidao.

Pesquisas recentes, para se desenvolverem fibras de carbono de baixo

custo, incluem o crescimento dos filamentos de carbono pela deposio de

carbono de gases, tais como monxido de carbono, metano, ou benzeno sobre um

metal catalisador.

27

3.1 Precursores da Fibra de Carbono

3.1.1 Poliacrilonitrila

As fibras de poliacrilonitrila (PAN) so o tipo de precursor mais utilizado

para obteno de fibras de carbono. A poliacrilonitrila um polmero attico, linear

que contm grupos nitrila altamente polares atrelados estrutura principal de

carbonos, conforme mostra a Figura 3.1.1.1:

Figura 3.1.1.1: Estrutura molecular da poliacrilonitrila

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 66)

A Figura 3.1.1.2. mostra dois processos bsicos para a obteno da fibra de

poliacrilonitrila. No processo a seco, o precursor fundido e extrudado atravs de

uma fieira que contm um determinado nmero de pequenos capilares. Ao sair da

fieira, o polmero resfria e solidifica na forma de fibras. Na fiao a mido, uma

soluo concentrada do polmero dissolvida em um solvente apropriado, que

forma uma soluo com viscosidade adequada ao processo de fiao, extrudada

atravs de uma fieira em um banho de coagulao. O nmero de furos na fieira

define o tex do cabo a ser obtido.

28

Figura 3.1.1.2: Processos de obteno da fibra de poliacrilonitrila

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 67)

As fibras de PAN tm estabilidade trmica at 115C. H trs estgios

sucessivos bsicos que ocorrem na converso do precursor PAN em fibras,

conforme mostra o diagrama a Tabela 1.

Tabela 3.1.1.1: Diagrama do processo de obteno da fibra de carbono via PAN

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 69)

29

O processo tem incio com a estabilizao oxidativa do precursor de

poliacrilonitrila, que estirado e simultaneamente oxidado na faixa de entre 200

300C. Este tratamento converte a fibra PAN termoplstica em uma cadeia

termorrgida cclica com incorporao de oxignio estrutura da mesma. Esse tipo

de fibra conhecido como PANox. O material ento, para resistir a tratamentos

trmicos em temperaturas na faixa de 1000 1500 C sob atmosfera inerte, esse

processo denominado carbonizao.

Nessa etapa, outros elementos que no carbono so removidos como

volteis, resultando em um rendimento em torno de 50% da massa do polmero

PAN.

Material C (%) N (%) H (%) O (%)

PAN 68 26 6 -

PANox 65 22 5 8

Fibra de Carbono (1000 C at 1500 C) > 92 < 7 < 0,3 < 1

Fibra de Carbono (1700 C at 2500 C) 100 - - -

Tabela 3.1.1.2: Composio em funo do tratamento trmico

Fonte: Adaptado de (CLUDIO NETO e PARDINI, 2006, pg. 70)

A Figura 3.1.1.3 mostra um grfico de resistncia trao de fibras de

carbono, obtidas de PAN, em funo da temperatura de tratamento trmico.

Observa-se que a resistncia trao das fibras de carbono aumentam at o

limite de tratamento trmico prximo a -1.500 C. Segundo (CLDIO NETO e

PARDINI, 2006), esse aumento devido crescente formao das lamelas de

hexgonos de carbono que vo se alinhando na direo longitudinal da fibra.

As fibras de carbono obtidas 1.500 C so denominadas fibras de carbono de

alta resistncia. Em contrapartida, o mdulo de elasticidade tem um forte

aumento at 2.500 C, devido ao aumento do alinhamento das cadeias

grafticas. Dessa forma, uma variedade significativa de fibras de carbono pode

ser obtida como resultado apenas de mudanas na temperatura de tratamento

trmico. No entanto, tratamentos trmicos acima de 1500 C, embora resultam

em aumento no mdulo elstico, representam um gasto de energia que no

justificam o ganho apresentado.

30

Figura 3.1.1.3: Resistncia trao e mdulo de Young de fibras de carbono obtidas de

precursor PAN em funo da temperatura de tratamento trmico.

Fonte: (CLUDIO NETO e PARDINI, 2006, pg.71, apud Donnet -1998).

3.1.2 Rayon (viscose)

A produo comercial de fibras de rayon utiliza o processo viscose,

Segundo (CLDIO NETO e PARDINI, 2006), as fibras de rayon tm boa

resistncia mecnica, sendo obtidas por meio de um processo semicontnuo que

tem como ponto de partida polpa de celulose, caracterizada por um alto contedo

de a-celulose, relativamente isentas de lignina e hemiceluloses. A Figura 3.1.2.1,

apresenta um diagrama esquemtico de obteno de fibras de rayon. O processo

se inicia pela saturao da celulose por NaOH por um determinado perodo,

fazendo com que o material seja convertido em soda-celulose. O material

exposto ao ar para que ocorra uma oxidao controlada das cadeias de celulose,

conhecida como envelhecimento, convertendo-o em cadeias com pesos

moleculares menores. Elas permitem, desta forma, atingir viscosidades adequadas

na soluo de fiao, o bastante para permitir boas propriedades fsicas fibra

obtida.

31

Figura 3.1.2.1: Diagrama do processo de obteno da fibra de carbono via processo

viscose.

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 73)

Ento colocado em um vaso e tratado com CS

2

, formando grupos de

ster-xantato reversveis O material formado um copolmero em bloco de

celulose e xantato de celulose. Esse material novamente dissolvido em uma

soluo de NaOH, reduzindo as ligaes de hidrognio, permitindo que as cadeias

moleculares sejam separadas e resultando em uma soluo de celulose insolvel.

Essa soluo apresenta alta viscosidade sendo denominada viscose.

Conforme (CLUDIO NETO e PARDINI, 2006), a viscose ento passa por

um processo de amadurecimento, onde ocorre uma redistribuio dos grupos

xantatos, assim obtendo-se hidrxidos de celulose. Ento feita a filtragem para

remover insolveis que venham a causar qualquer defeito fibra.

32

Uma vantagem inerente s fibras de rayon que estas podem ser tecidas

antes de se efetuar o processo de tratamento trmico para convert-las em fibras

de carbono. As etapas de tratamento trmico para converso ocorre em 2 etapas

bsicas:

Estabilizao: ocorre entre 25 - 150 C, onde ocorre dessoro de gua,

seguida de desidratao (entre 150 240 C). Posteriormente, ocorre ciso

trmica de ligaes ter e algumas de C-C (240 400 C), ocorrendo

aromatizao.

Tratamento trmico: ocorre entre 400 - 700 C, correspondendo etapa de

carbonizao,onde o material convertido em uma estrutura ainda amorfa de

carbono e entre 1.000 - 2.700 C

As fibras de carbono derivadas de rayon embora apresentem propriedades

mecnicas inferiores s obtidas com fibras de carbono derivadas de PAN e piche,

tm seu uso continuado devido ao baixo custo (CLUDIO NETO e PARDINI,

2006).

3.1.3 Piche

O piche um subproduto do refino do petrleo ou da destilao do

alcatro de hulha. As fibras de carbono obtidas a partir destes precursores so

oriundas de estruturas aromticas altamente condensadas e de alta

estabilidade trmica.

Figura 3.1.3.1:Esquema do processo de fiao por fuso

Fonte: (NETO e PARDINI, 2006, pg. 76)

33

No entanto, a estrutura qumica do piche complexa. Em comparao, o

piche do alcatro de hulha contm alta aromaticidade, j o de petrleo de

estrutura com mais ramos alifticos.

Para se obter fibras de carbono a partir do piche, alguns requisitos devem

ser atendidos antes da fiao como (CLUDIO NETO e PARDINI, 2006):

No piche no deve conter insolveis para no interferirem no processo e

nem nas propriedades da fibra

Na fiao, no se deve polimerizar-se e nem gerar volteis podendo

comprometer a viscosidade

A mesofase deve orientar as cadeias moleculares durante a fiao

A Tm e a Tg devem ser elevados para permitirem uma rpida estabilizao

Na fiao a fibra deve ficar reativa para ento poder seguir para a etapa de

estabilizao

Figura 3.1.3.2: Diagrama bsico do processo de obteno da fibra de carbono via piche

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 76)

Segundo (CLUDIO NETO e PARDINI, 2006, pg 77), o processo de

estabilizao realizado em presena de ar, em perodos entre 2 e 3

horas e em temperaturas por volta de 250 C. Durante o processo voc

pode controlar internamente sua morfologia, textura e externamente sua

superfcie e, no estiramento, seu alinhamento. Uma vantagem do piche

que pode se mudar sua seo transversal, somente alterando o capilar

na extruso. Sua carbonizao ocorre por volta dos 1000 C e de 1200

at 3000 C, dependendo das propriedades exigidas.

34

Devido a sua inferior resistncia mecnica frente aos demais precursores, a

fibra de carbono via piche indicada para aplicaes termoestruturais pois esta

tem baixa resistividade eltrica e alta condutividade trmica.

Figura 3.1.3.3: Resistncia trao e mdulo de Young de fibras de carbono obtidas de

precursor piche em funo da temperatura de tratamento trmico

Fonte: (CLUDIO NETO e PARDINI, 2006, pg.71, apud Donnet -1998).

3.2 Classificao das Fibras de Carbono

Uma grande variedade de fibras de carbono pode ser obtida a partir de

diversos precursores, parmetros de processamento e de tratamentos superficiais.

J os precursores mais usuais so: a poliacrilonitrila (PAN), o piche e o alcatro de

hulha e a viscose (rayon). As fibras de carbono podem ser classificadas quanto ao

mdulo de elasticidade, resistncia e quanto temperatura de tratamento

trmico final.

35

Considerando o mdulo de elasticidade, podemos agrupar as fibras de

carbono em quatro tipos (MAGALHES, A. G. et al, 2007).

Ultra-alto mdulo : fibras com mdulo de elasticidade maior que 500 GPa.

Alto mdulo : fibras com mdulo de elasticidade entre 300 -500 GPa.

Mdulo intermedirio (IM): fibras com mdulo de elasticidade de at 300

GPa.

Baixo mdulo (LM): fibras com mdulo de elasticidade menor que 100 GPa,

tendo baixo valor de resistncia trao.

Considerando a resistncia trao, as fibras de carbono so classificadas

em dois tipos:

Ultra-alta resistncia : fibras com resistncia trao maior que 5,0 GPa

Alta resistncia : fibras com resistncia trao maior que 2,5 GPa

Considerando a temperatura de tratamento trmico final, as fibras de

carbono podem ser classificadas em trs tipos:

Tipo I: temperatura de tratamento trmico final acima de 2000 C, sendo a

associada com fibras de alto mdulo de elasticidade.

Tipo lI: temperatura de tratamento trmico final ao redor de 1500 C, sendo

associada com fibras de alta resistncia.

Tipo III: fibras com tratamento trmico final menor que 1000 C, sendo

fibras de baixo mdulo e baixa resistncia.

36

O processo de pirlise consiste basicamente no tratamento trmico do

precursor que remove oxignio, nitrognio e hidrognio dando origem s fibras

de carbono. Todas as pesquisas direcionadas obteno de fibras de carbono

estabelecem que as propriedades mecnicas so melhoradas pelo aumento da

cristalinidade e orientao, e pela reduo dos defeitos na fibra (CLUDIO

NETO e PARDINI, 2006). O nico meio de se alcanar esse objetivo partir de

um precursor altamente orientado e manter essa alta orientao inicial durante

o processo de estabilizao e carbonizao sob estiramento.

Precursores Perda de Peso (%)

PAN 60

PANox 38

Piche 30

Rayon 88

Tabela 3.2.1: Perda de Peso dos precursores a 100 C

Fonte (CHUNG, 1994, pg. 108). Adaptado pelo autor.

3.3 Tratamentos Superficiais

O tratamento superficial de fibras de carbono tem como objetivo principal

melhorar a adeso fibra/matriz, sendo uma das etapas mais importantes do

processo de fabricao das fibras. Eles podem ser divididos em tratamentos

oxidativos e no-oxidativos. Os tratamentos oxidativos, por sua vez, podem ser

agrupados em oxidao em fase gasosa e oxidao em fase lquida. Em ambos os

casos, ocorrem incorporao de grupos funcionais, estrutura da superfcie da

fibra de carbono e alterao da morfologia da fibra, devido criao de rugosidade

superficial. Os processos no-oxidativos se caracterizam pela incorporao fsica

de um recobrimento superfcie da fibra, tanto para aumentar a rugosidade

superficial, como no caso da whiskerizao, como para adicionar um recobrimento

superficial para reduzir tenses na interface fibra/matriz. Esse ltimo caso

particularmente importante em compsitos com matriz cermica (CLUDIO NETO

e PARDINI, 2006).

37

Figura 3.3.1: Resumo do processo de tratamentos superficiais nas fibras de carbono

Fonte: (CLUDIO NETO e PARDINI, 2006, pg. 79)

J a encimagem em por finalidade tanto proteger as fibras para processos

subseqentes, como por exemplo tecelagem, quanto proporcionar uma camada

superficial, na interface, compatvel com a matriz polimrica a ser utilizada na

manufatura do compsito. Essa encimagem pode ser preparada pela utilizao de

filmes polmeros termoplsticos e termorrgidos.

Figura 3.3.2: Esquema dos constituintes bsicos de um compsito

Fonte: (BURAKOWSKI e REZENDE, 2001, pg. 51, apud CAHN, 1993).

38

4. Propriedades Mecnicas e Termomecnicas

Existem vrios tipos de ensaios para caracterizar as propriedades

mecnicas de um polmero. Eles podem ser estticos, dinmicos, destrutivos,

no-destrutivos, de curta durao, de longa durao, etc. As solicitaes

podem ocorrer na forma de tenso ou de deformao. Grande parte dos

ensaios mecnicos pode ser registrada por meio de curvas de tenso vs.

deformao.

4.1 Resistncia Trao

As tenses em qualquer regio da curva so calculadas utilizando-se a

razo entre a carga ou fora e a rea de seo transversal do corpo de prova.

Segundo (CANEVAROLO, 2002), a tenso definida como nominal quando a

rea utilizada para o clculo da tenso a inicial (Ao). Por outro lado, a tenso

definida como real se a rea utilizada no clculo for a rea obtida no instante

do registro da carga, ou seja, instantnea (A).

As deformaes no escoamento e na ruptura definem o poder de

escoamento das molculas polimricas durante o estiramento. A deformao

calculada a partir da relao

0 l

l

= em que 0 l l l = , o comprimento da

regio til do corpo de prova 1 o no instante a ser medido a deformao e 0 l

o comprimento inicial da regio til. O valor de l pode ser obtido

acompanhando-se o movimento da travessa ou, de forma mais precisa, pelo

uso de extensmetros.

O comportamento mecnico dos polmeros pode ser facilmente

visualizado observando-se a sua curva tenso-deformao. As curvas de

tenso-deformao apresentam aspectos caractersticos para cada tipo de

39

ensaio. Por exemplo, um polmero apresenta curvas diferentes quando testado

em trao e em compresso, como o caso do poliestireno (PS), que, sob

trao, apresenta uma curva caracterstica de comportamento frgil, enquanto

que, em compresso, mostra uma curva tpica de comportamento dctil. Esta

diferena de comportamento resulta do fato de que o ensaio de compresso

proporciona a reduo de tamanho dos defeitos (falhas, microtrincas) do

processamento enquanto o ensaio de trao acentua estas falhas aumentando

as microtrincas (CANEVAROLO, 2002)

J conforme a norma (ASTM D 638 01). O ensaio de trao

definido como um mtodo utilizado na determinao de propriedades de tenso

de plsticos, utilizando corpos de prova sob normas e formas e dimenses

padronizadas, so fixados nas garras da mquina de ensaios que aplica

esforos crescentes na sua direo axial submetido a um esforo que tende a

estic-lo at ruptura. So testados sob condies definidas de pr-

tratamento, temperatura, umidade e velocidade de teste da mquina utilizada.

O teste deve utilizar pelo menos cinco corpos de prova, para cada corrida de

ensaio de trao, no caso de materiais isotrpicos. As propriedades de tenso

podem variar devido a:

Resistncia trao no escoamento: a carga por unidade de rea da

seo transversal inicial, em um dado momento do teste. a relao

entre a fora no limite de escoamento por unidade de rea. Expressa em

MPa ou kgf/mm

2

.

Resistncia trao na ruptura: a mxima tenso suportada pelo

corpo de prova durante o teste. Quando ocorre na quebra, e a relao

entre a fora na ruptura pela rea do corpo de prova. Expressa em MPa

ou kgf/mm

2

.

Deformao mxima na ruptura: o alongamento ou tenacidade do

corpo de prova determinado atravs da distncia final entre as garras

que prendem o corpo de prova na mquina de ensaio, menos a distncia

inicial. expresso em porcentagem do comprimento original.

40

Smbolo

I

II

D

E e F

Grfico de deformao() x Tenso () em um teste de trao

Nvel de tenso em que o material comea a oferecer

resistncia adicional ao aumento de carga acarretando

i d d

Tenso Mxima

Tenso de Ruptura

C

A

Limite de Proporcionalidade, ou seja, tenso mxima

sem que surja deformao plstica.

B

Limite de Escoamento, ou seja, tenso necessria

para produzir uma certa deformao arbitrria (0,2%)

Regio de Deformao Plstica

Regio de Deformao Elstica

Descrio

Legenda

Figura 4.1.1: Curva tpica de um ensaio de trao

Fonte: Do autor, 2010.

4.2 Resistncia Flexo

O mdulo de Young ou mdulo de elasticidade,est diretamente

relacionado com a rigidez do polmero, ou seja, quanto maior for o valor do

mdulo maior ser a rigidez do polmero. Segundo (CANEVAROLO, 2002),

este obtido pela inclinao da curva a baixas deformaes, at 0,2% de

deformao. Existem quatro tipos diferentes de mdulos:

o modulo de Young (E)

o mdulo de cisalhamento (G)

o mdulo em compresso (K)

o mdulo sob flexo

No entanto, conforme a norma (ASTM D 790 00) o ensaio de

resistncia flexo determina as propriedades dos plsticos no reforados e

reforados, incluindo compsitos de alto modulo. Este mtodo de ensaio

geralmente aplicado em materiais rgidos e semi-rgidos. As propriedades de

41

flexo so especialmente teis para controle de qualidade e especificadas

finalidades.

A tcnica de ensaio consiste em apoiar o corpo de prova sob normas e

formas e dimenses padronizadas em duas vigas, de forma que ela fique

distanciada a um comprimento centralizada e aplicar lentamente uma fora de

flexo no ponto central do corpo de prova. Conforme (NETO e PARDINI, 2006),

o mdulo de elasticidade medido pela razo entre a tenso aplicada e a

deformao resultante, dentro do limite elstico, em que a deformao

totalmente reversvel e proporcional tenso.

Cada uma das curvas de tenso x deformao, descritas anteriormente,

mostra uma regio aproximadamente linear no seu incio. Nestas regies cada

deformao reversvel, aps a retirada da carga aplicada, devido ao

realinhamento das cadeias macromoleculares longas e flexveis.

4.3 Temperatura de Distoro Trmica (HDT)

A temperatura de distoro trmica define a temperatura de aplicao do

material, ou seja, at qual temperatura o material preserva suas propriedades

mecnicas, pois, no ensaio a temperatura definida quando 5% das fibras

externas do material so deformadas.

Conforme a norma (ASTM D 648 01). Este mtodo aplicado nos

corpos de prova injetados ou prensados, com espessura igual ou superior a

3mm, de materiais que sejam rgidos temperaturas normais. A amostra

mergulhada em um banho trmico que permite uma velocidade de

aquecimento igual a 2 0,2C / min. No qual e aplicada uma carga de 0,45

MPa ou 1,82 MPa, sobre o corpo de prova. O resultado da temperatura do

meio medida quando o corpo de prova sofre uma distoro igual a 0,25mm.

42

Temperatura de distoro trmica (HDT): a temperatura que,

durante o aquecimento a uma taxa constante de 2 0,2 C/min, uma

barra de seco retangular de espessura de 13 mm e comprimento

entre apoios de 100 mm, posicionada de lado e tencionada no

centro, deforma em 0,25 mm. A tenso mxima de fibra (S) deve ser

de 0,455 MPa (66 psi) ou 1,82 MPa (264 psi). A ASTM 648 normaliza

este mtodo.(CANEVAROLO, 2006, pg, 159).

4.4 Temperatura de Amolecimento Vicat

A temperatura de amolecimento Vicat designa a menor temperatura para

o processamento do material. Tambm podendo ser descrita como a

temperatura na qual uma agulha de seo transversal circular com rea igual a

1 mm

2

penetra 1 mm de profundidade em um corpo de prova de material

termoplstico; sob carga especfica (geralmente 1 Kg) e utilizando uma

velocidade de aquecimento pr-selecionada.

So padronizadas a velocidade de aquecimento de 2 C por minuto e o

corpo de prova para este ensaio que o mesmo que para o de temperatura de

distoro trmica, sendo de 127 mm de comprimento, por 12,7 mm de largura e

6,4 mm de espessura.

4.5 ndice de Fluidez

O ndice de fluidez est relacionado com a massa molar. Os polmeros

com alta massa molar so mais viscosos, devido ao maior tamanho de suas

cadeias polimricas. O ndice de fluidez indica o comportamento de fuso e

vazo da resina durante os processos de transformao e aplicao. No

ensaio, coloca-se uma quantidade aleatria,mas suficiente, de material no

plastmetro, insere-se a haste e aguarda-se 300 segundos, aps isto corta-se

a amostra dentro do intervalo do cutt off, geralmente de 30 segundos e ento

43

pesa-se a amostra. Nota: para converso de valores, pegar o resultado do

peso de 1 cutt off e multiplicar por 20, pois a unidade de medida g/10 min.

4.5 Resistncia ao Impacto Izod

Conforme (CANEVAROLO, 2006). O ensaio de impacto consiste em

medir a quantidade de energia absorvida por um tipo de material. A energia

absorvida vem a partir da queda de um peso sobre a amostra ou a energia

potencial de um pndulo. No teste de impacto Izod amostra entalhada e

submetida ao impacto de um pndulo. O golpe do pendulo desferido no

mesmo lado do entalhe.

Conforme a norma (ASTM D 256 93). O ensaio de impacto Izod

consiste de um pndulo que liberado de uma altura fixa, que oscila para bater

e quebrar uma amostra posicionada no ponto mais baixo da oscilao, e que

continua seu movimento at uma altura mxima medida no final da primeira

oscilao. feito um entalha no corpo de prova com dimenses controlada,

semelhante a uma trinca. Variaes no ngulo da ponta do entalhe permitem

caracterizar quanto o polmero sensvel ao entalhe.

Quanto menor for a energia absorvida, mais frgil ser o comportamento

do material. Conforme a norma (ASTM D 256 93). Quando o pendulo atinge

o corpo de prova, podem resultar em 4 tipos diferentes de condies de quebra

do corpo de prova:

Complete Break - identificado pela letra C, nesse caso o corpo de prova

quebra totalmente, onde a fratura da amostra separa em duas ou mais

peas.

Hinge Break - identificado pela letra H, nesse caso o corpo de prova vai

quebrar totalmente, porm vai ficar preso apenas pela rebarbar uma

fratura incompleta. Esse efeito chamado dobradia.

44

Partial Break - identificado pela letra P, nesse caso o corpo de prova

sofre uma fratura incompleta que no respondam definio de uma

dobradia, mas um intervalo que foi fraturado pelo menos 90% da

distncia entre o vrtice do entalhe e do lado oposto.

Non-Break - Identificado por NB, nesse caso o corpo de prova quebra

menos que 90% uma fratura incompleta.

Propriedades dos Compsitos de Polipropileno (PP)

Material

Propriedades Mecnicas

HDT Vicat Impacto IZOD

PP Natural 72,9 152,1 37

PP GR10 126,5 156,5 39,7

PP GR20 145,3 162 100

PP GR30 150,2 165,2 110,3

* GR = denominao para compsitos com fibra de vidro, do ingls (glass reinforced)

Tabela 4.6.1: Principais propriedades do PP e seus compsitos

Fonte: Do autor, 2010.

45

5. Materiais e Mtodos

Foi utilizado neste trabalho o policarbonato SC1220R fabricado pela

Sansung e comprada pela distribuidora Piramidal com MFI = 25,27 g/10 min,

teste realizado num plastmetro de extruso, modelo MP600 da Tinus Olsen,

com a condio de a 300 C/2,16kg. As fibras de carbono so da marca Sigrafil

C30S006PUT (fibras longas).

J no compsito utilizou-se tambm uma mufla de microondas, modelo

MLS1200HS fabricada pela Pyro, para comprovar a porcentagem de reforo de

fibra de carbono incorporada no policarbonato, para tanto, utilizou-se a

condio de trabalho a 600 C por 15 minutos.

Para todos os testes foram feitos 5 amostras e tido como resultado a

mdia entre eles. No entanto, os testes termomecnicos (HDT e Vicat) foram

realizados 6 amostras devido ao equipamento s poder realizar o ensaio em

mltiplos de 3.

No policarbonato e no compsito, foram-se feitos testes de teor de

umidade, este teste foi feito numa balana de umidade, modelo ID50 fabricada

pela Marte Instrumentos, com da balana analtica, modelo AY220 fabricada

pela Shimadzu.

A B C

D E

Figura 5.1: Equipamentos utilizados - ndice de fluidez utilizado (A); Balana de

densidade (B); Balana analtica (C); Mufla de microondas (D); Balana de umidade (E).

Fonte: Do autor, 2010.

46

A B

Figura 5.2: Matria prima utilizada - Diferentes fibras de carbono utilizadas (A);

Resina de Policarbonato natural em gros (B).

Propriedades Unidade

Tex -

Peso g/m

2

Densidade g/cm

3

Dimentro da Fibra m

Encimagem -

Quantidade de Encimagem em Peso %

Resistncia trao Gpa

Mdulo de Elasticidade Gpa

Elongao %

Quantindade de Carbono %

Comprimento da Fibra Cortada mm

Resistividade Eltrica 14

240

1,4 - 1,8

> 95

3

> 95

6

14

3300

7

1,8

7

poliuretano

3

4

3

4

240

1,4 - 1,8

7

1,8

7

poliuretano

Designao das Fibras de Carbono utilizadas

C30 S006 PUT C30 S003 PUT

3300

m

Tabela 5.1: Principais propriedades das fibras utilizadas

Fonte: Catlogo eletrnico da SGL Group. Disponvel no site:

http://www.sglgroup.com/cms/international/products. Adaptao do autor, 2010.

5.1 Preparao dos Corpos de Prova

Para analisar as propriedades mecnicas e termomecnicas do

policarbonato e o compsito com fibra de carbono, foram preparados os corpos

de prova, de acordo com a norma ASTM (American Society for Testing and

Materials).

Todas as amostras foram confeccionadas no laboratrio da empresa X.

Na figura 5.1.1, so apresentados os corpos de prova.

47

Figura 5.3: Materiais para a injeo Resina virgem e seu compsito,j extrudado

(A); Corpos de prova injetados a aprtir do compsito em gros (B).

Fonte: Do autor, 2010.

Os corpos de prova foram preparados em uma injetora Romi, marca

Primax 65R controlmaster 8, usando moldes ASTM intercambiveis,

pertencente empresa X.

Figura 5.1.2: Injetora Romi, marca Primax 65R Controlmaster 8.

Fonte: Do autor, 2010.

5.2 Ensaios Mecnicos de Resistncia Trao e Flexo

Os ensaios mecnicos de resistncia trao, foram feitos de acordo

com a norma (ASTM D 638 01) e de resistncia flexo, de acordo com a

norma (ASTM D 790 00), foram realizados aps 48 horas de estabilizao,

utilizando-se a mquina de testes Emic linha DL com clula de carga Z500,

48

pertencente empresa X. Na Figura 5.2.1 apresentada a mquina de testes

Emic.

Figura 5.2.1: Mquina de testes Emic linha DL com clula de carga Z500.

Fonte: Do autor, 2010.

5.3 Ensaio de Resistncia Temperatura de Distoro Trmica e

Temperatura de Amolecimento Vicat

O ensaio de resistncia temperatura de distoro trmica foi feito de

acordo com a norma (ASTM D 648 01) e de amolecimento Vicat de acordo

com a norma (ASTM D 1525 01). Foram realizados aps 24 horas da

injeo dos corpos de prova, utilizando-se a mquina de testes Tinius Olsen

modelo 603 HDTM, pertencente a empresa X. Na Figura 5.3.1, esta

representada a mquina de teste Tinius Olsen modelo 603 HDTM. O mtodo

de ensaio foi com uma carga constante de 1,82 MPa e velocidade de

aquecimento de 2 C por minuto.

Figura 5.3.1:Mquina de testes Tinius Olsen modelo 603 HDTM.

Fonte: Do autor, 2010.

49

5.4 Ensaio de Resistncia ao Impacto Izod

O ensaio de resistncia ao impacto Izod foram feitos de acordo com a

norma (ASTM D 256 93). Foram realizados aps 24 horas da injeo dos

corpos de prova. Foram testados, utilizando-se a mquina de testes Tinius

Olsen modelo 104 IT 504, pertencente empresa X. Na Figura 4.4.1, est

representada a mquina de testes Tinius Olsen,modelo 104 IT 504.

Figura 5.4.1: Mquina de testes Tinius Olsen modelo 104 IT 504.

Fonte: Do autor, 2010.

50

5. Resultados e Discusses

5.1 Testes Fsicos

Os testes fsicos propriamente ditos englobam: o teste de ndice de

fluidez, o ndice de umidade, a massa especfica (densidade) e, no caso do

compsito, o teor de carga.

5.1.1 ndice de Fluidez

Fluidez em suma a capacidade do material transcorrer, muito

relacionado com seu peso molecular e tambm o comprimento de sua cadeia.

O ndice de fluidez um teste para verificar o quanto em peso de material

passa por uma matriz. Este teste designa bem, de acordo com o resultado, o

tipo de processo que a matria prima ideal. Por exemplo em processos de

extruso, necessita-se de materiais menos fluidos com uma fluidez de no

mximo 3 g / 10min, j para injeo deve ser o mais fluido possvel.

Como j dito, este teste foi feito num plastmetro de extruso, modelo

MP600 da Tinus Olsen, com a condio de a 300 C/2,16kg. Para

comparao,segue o grfico 5.1.1.

51

ndice de Fluidez

25,8

25,1

26,5

24,9

25,7

17,53

17,23 17,13

17,71 17,34

15

17

19

21

23

25

27

29

0 1 2 3 4 5 6

Nmer o dos cor pos de pr ova

g

/

1

0

m

i

n

Resina - MFI Compsito - MFI

Grfico 5.1.1.1: ndice de fluidez do policarbonato e seu compsito.

Fonte: Do autor, 2010.

Como verificado o reforo de fibras de carbono, diminuiu sua fluidez,

devido ao possvel fato de que as fibras tendem a dificultar a passagem de um

fluido, no caso, o do policarbonato. Esta reduo foi do patamar de 32 %,

sendo considervel esta mudana fsica. Mesmo assim, material ainda vivel

para injeo, aplicao esta inicial para o desenvolvimento do produto.

5.1.2 ndice de Umidade

O teste de teor de umidade, simplesmente a porcentagem de gua

numa determinada poro do material em peso. Este fator muito importante

para o processo de fabricao que com essa porcentagem alta acarreta em

mais defeitos no produto. O melhor seria ter a umidade o mnimo possvel

dentro do limite mximo de 0,02 %.

Como j dito, este teste foi feito numa balana de umidade, modelo ID50

fabricada pela Marte Instrumentos.. Para comparao,segue o grfico 5.2.1.

52

ndice de Umidade

0,11

0,15

0,13

0,15

0,12

0,21

0,23

0,25

0,22 0,22

0,1

0,12

0,14

0,16

0,18

0,2

0,22

0,24

0,26

0,28

0,3

0 1 2 3 4 5 6

Nmer o dos cor pos de pr ova

%

Resina - Umidade Compsito - Umidade

Grfico 5.1.2.1: ndice de Umidade do policarbonato e seu compsito.

Fonte: Do autor, 2010.

Como observado, a incorporao da fibra acarretou numa maior

permeabilidade do material gua, possivelmente devido aos interstcios entre

a fibra e a matriz, criados durante o seu processamento. Este aumento de

higrospicidade foi de aproximadamente de 71 % em mdia. No entanto, este

valor alto (em mdia 0,22%) est no limite do aceitvel para o processamento.

No caso deste compsito, por haver uma higrospicidade superficial, h a

necessidade de ter cuidados especiais quanto ao seu armazenamento, como:

armazen-lo em lugar arejado, longe de materiais midos, etc.

5.1.3 Densidade e Teor de Carga

A densidade do material simplesmente o fator de quanto em massa o

material possui por uma determinada unidade de volume que ele ocupa. Isso

nos mostra o quanto o material compacto, pesado. Este fator muito crtico

em produtos que se requer diminuio de peso, que na maior parte, a

finalidade do compsito. J o teor de carga, nos mostra o quanto de

porcentagem, em peso, de material inorgnico restou do compsito aps a

53

volatizao da resina (policarbonato). Esta quantidade de inorgnico se refere

s fibras de carbono.

Como j dito, o teste foi feito numa balana de densidade GEHAKA,

modelo DSL900. e o teste de teor de carga numa mufla de microondas, modelo

MLS1200HS fabricada pela Pyro. Para comparao,segue os grficos 5.3.1 e

5.3.2.

Densidade

1,201

1,202

1,201

1,200

1,198

1,235

1,236

1,234

1,236

1,234

1,195

1,2

1,205

1,21

1,215

1,22

1,225

1,23

1,235

1,24

0 1 2 3 4 5 6

Nmer o dos cor pos de pr ova

g

/

c

m

3

Resina - Densidade Compsito - Densidade

Grfico 5.1.3.1: Densidade do policarbonato e seu compsito.

Fonte: Do autor, 2010.

Pr opr iedades Fsicas

32,15

31,87

31,89

31,78

31,88

30

31

32

33

1 2 3 4 5

Nmer o dos cor pos de pr ova

%

Teor de Carga

Grfico 5.1.3.2: Teor de carga no compsito.

Fonte: Do autor, 2010.

54

Como observado, a incorporao da fibra acarretou numa maior massa

especfica do material, pois a densidade do policarbonato em mdia 1,2 e da

fibra de carbono 1,8 g/cm

3

. Porm, este aumento de quase 3% muito

pequeno visto que a diferena nas densidades da ordem de 30%. J com o

teor de carga foi verificado um percentual de em mdia de 31,9%, sendo que a

variao em processo para incorporao de fibras usualmente de 2%. Logo,

o material est dentro das especificaes. Fazendo uma rpida analogia, e

ponderando agora o percentual da fibra e da matriz considerando a quantidade

constituinte, teremos uma densidade aparente de 1,38 g/cm

3

. sendo assim,o

compsito excede as expectativas tericas quanto sua densidade e,

satisfatoriamente segue dentro dos parmetros de teor de carga pr-

estabelecidos (30%).

5.2 Propriedades Mecnicas

5.2.1 Propriedades de Trao.

As propriedades em questo, so a resistncia trao no escoamento

e ruptura e a deformao especfica e na ruptura. Estas propriedades mostram

o quanto o material suporta em carga de trao antes de se deformar

permanentemente e o quanto ainda suporta em zona plstica at sal ruptura,

ainda tambm o teste explicita o quanto o material se deforma nestas duas

zonas, da elstica para a plstica e da plstica para a ruptura.

Como visto anteriormente, o teste de trao foi feito numa mquina de

ensaios universal Emic linha DL com clula de carga Z500. A condio do teste

foi de 50mm/min. Segue abaixo, os grficos pertencentes s tenses e s

deformaes, respectivamente.

55

Propriedades de Trao

87,79

82,7

80,52

73,61

88,77

82,19

79,98

73,61

88,21

87,19

70

73

76

79

82

85

88

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

Nmer o de cor pos de pr ova

M

P

a

Tenso No Escoamento Tenso na Ruptura

Grfico 5.2.1.1: Tenses provenientes do teste de trao

Fonte: Do autor, 2010.

Propri edades de Trao

17,07

18,91

16,41

18,57

18,1

17,02

18,86

16,41

18,52

18,07

16

16,5

17

17,5

18

18,5

19

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

Nmer o de cor pos de pr ova

%

Def ormao Especfica Deformao na Ruptura

Grfico 5.2.1.2: Deformaes provenientes do teste de trao.

Fonte: Do autor, 2010.

Analisando os dados e fazendo um comparativo com os dados tcnicos

da resina, pode-se somente relacionar a resistncia a trao, na qual a resina

em si, adotada de um valor de 62,7 MPa e o compsito em mdia 82 MPa,

observa-se que com a incorporao da fibra, deixa-se o material mais rgido,

em geral o ganho foi da ordem de 23%, conseqentemente a deformao

deve-se seguir o inverso, pois o material sendo menos tenaz e mais rgido, ele

adotar uma postura de menos deformao em ambas as reas.

56

5.2.2 Propriedades de Flexo

As propriedades em questo, so a resistncia flexo e o mdulo de

elasticidade. Estas propriedades mostram o quanto o material suporta em

carga de flexo antes de se deformar permanentemente e o quanto ainda

suporta antes de flexion-lo.

Como visto anteriormente no teste de trao, o de flexo foi feito numa

mquina de ensaios universal Emic linha DL com clula de carga Z500. A

condio do teste foi de 1,2 mm/min. Segue abaixo, os grficos pertencentes

resistncia a flexo e o modulo de elasticidade. respectivamente.

Pr opr iedades Mecnicas de Flexo

182,54 177,59

172,27

175,85

180,11

82,7

76,52

79,13

75,81

80,55

50

70

90

110

130

150

170

190

0 1 2 3 4 5

Nmer o de cor pos de pr ova

M

P

a

Resistncia Flexo Tenso no Alongamento

Grfico 5.2.2.1: Resistncia a Flexo.

Fonte: Do autor, 2010.

57

Pr opr iedades Mecncias de Flexo

8403

8560

8722

8497

8358

8300

8400

8500

8600

8700

8800

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

Nmero de corpos de prova

Mdulo de Elasticidade

Grfico 5.2.2.2: Mdulo de Elasticidade.

Fonte: Do autor, 2010.

Analisando os dados e fazendo um comparativo com os dados tcnicos

da resina, pde-se relacionar a resistncia flexo e o mdulo de elasticidade.

A resina obteve-se um valor de 90,3 e 2280 MPa, respectivamente.

Relacionando somente estes valores,percebemos que o policarbonato um

material dctil e pouco rgido, devido aos baixos valores em ambos. J com os

valores do compsito chega-se a uma mdia de aproximadamente 178 e de

8510 MPa, respectivamente. Agora se pode perceber o quanto o material se

tornou rgido principalmente o mdulo de elasticidade com um ganho de 73% e

na sua resistncia flexo de 50%. Assim, material se tornou mais rgido ainda

em esforos do tipo flexo do que do tipo trao, percebendo pelo ganho

desproporcional na flexo do que na trao.

58

5.2.3 Propriedades de Impacto

O teste de impacto simplesmente um ensaio no qual se pode

mensurar o quanto um material suporta sob carga de choque. Para alguns

materiais faz-se necessrio o uso at de entalhes para se concentrar os

esforos e assim, poder romper o corpo de prova.

O ensaio em questo foi feito a partir de 5 corpos de prova com o

entalhamento em V com uma profundidade de 3,2 mm. Para mais detalhes

segue grfico abaixo.

Propriedades de Impacto

48,55

50,18

47,48

47,49

49,24

47

48

49

50

51

0 1 2 3 4 5 6

Nmer o de cor pos de pr ova

J

/

m

Impacto Izod

Grfico 5.2.3.1: Resistncia ao Impacto Izod.

Fonte: Do autor, 2010.

Nota-se pelo resultado do grfico que o valor do impacto caiu

drasticamente, tornando o material muito frgil, tambm pela presena das

fibras de carbono. O entalhamento teve este valor devido ficha de produto da

resina ter esta condio de entalhamento, possibilitando a comparao. No

caso, o material virgem tem uma resistncia ao impacto Izod de 740 J/ m, j o

compsito, cerca de 48 J / m em mdia, havendo uma drstica reduo de

praticamente 93%. H tambm o fator que o policarbonato, como j dito antes,

o material mais tenaz nos plsticos de engenharia, assim., qualquer insero

de outro material, reduziria muito sua resistncia ao impacto.

59

5.3 Propriedades termomecnicas

5.3.1 Temperatura de Distoro trmica e de Amolecimento Vicat.

A temperatura de distoro trmica define a temperatura de aplicao do

material, ou seja, at qual temperatura o material preserva suas propriedades

mecnicas, pois, no ensaio a temperatura definida quando 5% das fibras

externas do material so deformadas, conforme a norma (ASTM D 648 01).

A temperatura de amolecimento Vicat designa a menor temperatura para

o processamento do material. Fator chave para a melhorai no processo

conhecendo a temperatura mnima de processamento, assim reduziria tempos

de try-out e economia em energia na mquina.

As condies para estes 2 ensaio foram: no teste de HDT foi

padronizado a condio de 1,82 MPa, com um peso de 1,177 g e com taxa de

aquecimento de 2 C por minuto, j o Vicat foi padronizado com a condio de

10 KN, com um peso de 924 g e mesma taxa de aquecimento.

Segue grfico abaixo, demonstrando os valores obtidos nestes dois

ensaios. Ressalva-se que estes dois testes so feitos na mesma mquina,

simultaneamente, numa mesma partida de ensaio.

Propri edades Termomecnci as

127,8

126,1

130,4

130,7

129,0

128,2

147,3

144,2

145,9

149,7

149,8

145,7

125,0

130,0

135,0

140,0

145,0

150,0

0 1 2 3 4 5 6 7

Nmer o de cor pos de pr ova

C

HDT Vicat

Grfico 5.3.1.1: Resultados das propriedades termomecnicas do compsito.

Fonte: Do autor, 2010.

60

6.1 Consideraes Finais

Diante dos estudos realizados at aqui, podemos identificar diversas

vantagens que esta incorporao, fibra de carbono no policarbonato, trouxe.

Alem de se tratar agora de uma material totalmente diferente dos dois em

questo. No s restringindo as propriedades intrnsecas de cada um. Nota-se

que este material se tornou muito rgido excepcionalmente em cargas do tipo

flexo, no entanto, sua resistncia ao impacto caiu drasticamente, fato j

esperado com a insero do reforo. Quanto s suas propriedades fsicas,

observa-se claramente a reduo no seu ndice de fluidez devido tambm as

fibras e o ndice de umidade foi maior no compsito por se tratar de um

material com interstcios provenientes da homogeneizao dos constituintes do

compsito. Quanto s propriedades termomecnicas vemos um pequeno

aumento na temperatura de distoro trmica (nica a poder-se relacionar os

dados, devido s informaes da ficha de produto) de 4 %. Esta mudana foi

ligeiramente maior pois o policarbonato j possui um alto valor de HDT, assim

sua melhoria tornou-se pequena, frente s demais mudanas no compsito.

Outros fatores tambm podem variar as propriedades alcanadas de

modo que se consiga maximizar seu desempenho para uma determinada

aplicao, assim podemos ter uma ampla gama de possibilidades frente aos

diversos tipos de policarbonatos e aos diversos tipos de fibras de carbono.

Assim, estes resultados so relevantes e verossmeis quanto resina e fibra

utilizada.

Vale lembrar que outros fatores no mencionados devido ao contedo

ser de carter de caracterizao, como parmetros de processamento da

extruso do compsito e, paramentos de injeo dos corpos de prova. Como

tambm fatores ambientais como temperatura do ambiente onde se realizou os

teste tal como a umidade relativa do ar.

61

7.1 Referncias

ASTM D 256 93, American Society for Testing and Materials: Standard Test

Methods for IZOD and Charpy Impacts of Unreinforced and Reinforced Plastics

and Electrical Insulating Materials, 1993.

ASTM-D638-01, American Society for Testing and Materials: Standard Test

Method for Tensile Properties of Plastics, 2001.

ASTM-D648-01, American Society for Testing and Materials: Standard Test

Method for Deflection Temperature of Plastics Under Flexural Load in the

Edgewise Position, 2001.

ASTM-D790-00, American Society for Testing and Materials: Standard Test

Methods for Flexural Properties of Unreinforced and Reinforced Plastics and

Electrical Insulating Materials, 2000.

BURAKOWSKI, Liliana; REZENDE, Mirabel C. Revista Polmeros: Cincia e

Tecnologia, vol. 11, n 2, p. 51-57, 2001.

CAHN, R.W.; et al.Materials science and technology.Vol.13, VCH, Cambridge,

1993.

CALLISTER, William D. Jr. Fundamentos da Cincia e Engenharia de

Materiais. 2 edio. Rio de Janeiro. Editora LTC, 2005.

CANEVAROLO Jr., S. V. Cincia dos Polmeros. 1

a

edio. So Paulo: Artliber

------ Cincia dos Polmeros. 2

a

edio. So Paulo: Artliber Editora Ltda, 2006.

Catlogo de Produtos Fibras de Carbono. SGL Group. 2008. Disponvel em:

<http://www.sglgroup.com/cms/international/products>. Data de acesso:

62

2/11/10.

CHUNG, D. L. Deborah. Carbon Fiber Composites. 1 edio. Ed. Butterworth-

Heinemann. Mayne, 1994.

DONNET, J. B. Carbon Fibers. 3

rd

edition. Marcell Dekker, Inc, 1998.

DUROLON, Catlogo do fabricante, Policarbonatos do Brasil S/A, Salvador,