Escolar Documentos

Profissional Documentos

Cultura Documentos

Tema 8. Inspección Técnica de Equipos.

Enviado por

Nestor Bárcenas0 notas0% acharam este documento útil (0 voto)

19 visualizações90 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

19 visualizações90 páginasTema 8. Inspección Técnica de Equipos.

Enviado por

Nestor BárcenasDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 90

INSPECCIN DE LOS EQUIPOS

DESDE UN PUNTO DE VISTA

TCNICO

MANTENIMIENTO

Control constante de las

instalaciones y/o componentes,

as como del conjunto de trabajos

de reparacin y revisin

necesarios para garantizar el

funcionamiento regular y el buen

estado de conservacin de un

sistema.

QU ES EL MANTENIMIENTO PREVENTIVO?

La posibilidad de usar varios mtodos y poderlos

confrontar, garantiza una mayor eficiencia en la seleccin

correcta del material y un fin especfico.

La mayora de mtodos parten de la disponibilidad de una

amplia gama de materiales, los cuales se deben analizar y

refinar, ya sea con ayuda de recomendaciones, mapas de

materiales o informacin escrita que se encuentran en

fuentes bibliogrficas o en forma de software en bases de

datos virtuales.

El conjunto de fases previas a la seleccin comprenden:

1. Necesidad

2. Diseo conceptual

3. Diseo de formulacin

4. Diseo en detalle

5. Manufactura y montaje.

La gran mayora de avances

tecnolgicos logrados, se han apoyado

en el descubrimiento y desarrollo de

materiales de ingeniera y proceso de

fabricacin usados en su obtencin.

Una adecuada seleccin de materiales

y procesos, garantiza a los diseadores

de partes mecnicas su correcto

funcionamiento (performance) de los

componentes diseados.

TIPOS DE MANTENIMIENTO

Mantenimiento

Planificado

Preventivo

Basado en

Tiempo

Basado en

Condicin

Despus de la

Avera

Mejoramiento

No Planificado Correctivo

MANTENIMIENTO PREVENTIVO

Procedimiento peridico para minimizar el riesgo de fallo,

asegurando la continua operacin de los equipos, logrando

de esta manera extender su vida til.

Incluye limpieza, lubricacin,

ajuste, y reemplazo de ciertas

partes vulnerables, aumentado

la seguridad del equipo y

reduciendo la probabilidad de

fallas mayores; pero no se

excluye del mantenimiento que

a diario debe realizar el

operador del equipo.

Se realiza de forma peridica y tiene la finalidad de

conservar, detectando y solucionando las pequeas

alteraciones iniciales que, de otra forma, conduciran a una

avera o deterioro grave.

-Evitar, reducir y en su caso reparar los fallos.

-Disminuir la gravedad de los fallos que no se puedan evitar.

-Evitar detenciones intiles o paros de mquina.

-Evitar accidentes.

-Conservar los bienes productivos en condiciones seguras

de operacin.

-Reducir costos

-Prolongar la vida til de los bienes.

Objetivos

Inconvenientes

-Cambios innecesarios (del propio elemento o de otros):

-Problemas iniciales de operacin.

-Coste de inventarios medio.

-Mano de obra.

-Caso de mantenimiento no efectuado.

Planificacin

-Definir los elementos objeto de mantenimiento.

-Establecer su vida til.

-Determinar los trabajos a realizar en cada caso.

-Agrupar temporalmente los trabajos.

8.2. RECIPIENTES SUJETOS A PRESIN

Son accesorios o cualquier otro elemento calibrados para

desahogar una sobrepresin, tales como vlvulas de

seguridad, vlvulas de alivio de presin, discos de ruptura,

entre otros.

Recipientes cerrados sometidos a una presin interna o

externa, criognicos y generadores de vapor o calderas.

Aparatos construidos para operar con fluidos, gases o lquidos,

a presin superior o inferior (vaco) a la atmosfrica. Dicha

presin puede provenir de fuentes externas o mediante la

aplicacin de calor, desde una fuente directa, indirecta o

cualquier combinacin de stas.

TIPOS DE PRESIN

Presin de calibracin

Es el valor de la presin al que se ajusta la apertura de un

dispositivo de relevo de presin.

Presin de diseo

Es el valor de la presin a las condiciones ms severas de

presin y temperatura simultneamente esperadas durante

el funcionamiento del equipo, en las que se demanda el

mayor espesor de la pared y la especificacin ms estricta

para el espesor de los componente.

Presin de calibracin

Es la presin manomtrica a la que funciona un equipo en

condiciones normales

Presin de prueba

Es el valor de la presin a la que se somete un equipo, con

base en los criterios del cdigo o normas de construccin,

para comprobar que sus partes constitutivas son seguras en

su operacin.

Presin de trabajo mxima permitida

Es el menor de los valores de presin calculados para

cualquiera de las partes esenciales del equipo segn su

diseo, o con su recalculo usando los espesores actuales, sin

que presente deformacin permanente.

CATEGORA FLUIDO PRESIN VOLUMEN

I Agua, aire o fluido no peligroso Menor o igual a 5 Kg/cm2 Menor o igual a 500 lt.

II

Agua, aire o fluido no peligroso Menor o igual a 5 Kg/cm2 Mayor a 500 lt.

Agua, aire o fluido no peligroso Mayor a 5 Kg/cm2 Menor o igual a 500 lt.

Agua, aire o fluido no peligroso

Mayor a 5 Kg/cm2 y menor

o igual a 8 Kg/cm2

Mayor a 500 lt. y menor

o igual a 1 000 lt.

Peligroso Menor o igual a 7 Kg/cm2 Menor o igual a 1 000 lt.

III

Agua, aire o fluido no peligroso

Mayor a 5 Kg/cm2 y menor

o igual a 8 Kg/cm2

Mayor a 1 000 lt.

Agua, aire no peligroso Mayor a 8 Kg/cm2 Cualquier volumen

Peligroso Menor o igual a 7 Kg/cm2 Mayor a 1 000 lt.

Peligroso Mayor a 7 Kg/cm2 Cualquier volumen

TIPOS DE CATEGORAS PARA RECIPIENTES

SUJETOS A PRESIN

Para prevenir la entrada de

contaminacin o preservar

internamente los fluidos

contenidos. Por ejemplo:

dispositivos electrnicos,

circuitos integrados, motores y

contactos sellados.

RECIPIENTES Y COMPONENTES HERMTICOS

Para prevenir la prdida de los fluidos contenidos. Por

ejemplo: sistemas hidrulicos y de refrigeracin; en la

industria petroqumica: vlvulas, tuberas y recipientes.

SISTEMAS HERMTICOS

Para asegurar si existe un deterioro rpido del sistema de

vaco con el tiempo. Por ejemplo: tubos de rayos catdicos,

artculos empacados en vaco y juntas de expansin.

RECIPIENTES Y COMPONENTES AL VACO

Para asegurar que las fugas se han minimizado y mejorar

su desempeo.

SISTEMAS GENERADORES DE VACO

Un generador de vapor es un

conjunto de aparatos y

equipos auxiliares que se

combinan para generar vapor

(caldera, economizador,

sobrecalentador de vapor,

precalentador de aire, etc.).

8.3. EQUIPOS GENERADORES DE VAPOR

CLASIFICACIN DE LAS CALDERAS DE VAPOR

Por la posicin relativa de los gases calientes y el agua se

clasifican en:

- Acuotubulares: agua dentro de los tubos

- Pirotubulares: gases dentro de los tubos

Por la posicin de los tubos se clasifican en:

- Verticales, horizontales e inclinados.

Por la naturaleza del servicio que prestan:

- Fijas, porttiles, locomoviles y marinas

Por la forma de los tubos

se clasifican en:

-Tubos rectos y tubos

curvados.

De circulacin natural

De circulacin forzada

Segn el origen del movimiento del agua y la mezcla

aguavapor

De acuerdo al uso

Estacionarios.

Porttiles.

Mviles.

- Produccin(D) D < 20 000 Kg/hr

- Presin(P) P< 20 Kg/cm2

De acuerdo al tamao:

Pequeos

Grandes

Medianos

- Produccin(D) D = 20 000 100 000 Kg/hr

- Presin(P) P = 20 - 100 Kg/cm2

- Produccin(D) D > 100 000 Kg/hr

- Presin(P) P> 100 Kg/cm2 c

De tubos de fuegos

De tubos de agua

De acuerdo al contenido de los tubos

De tubos rectos

De tubos curvos

De acuerdo a la forma y posicin de los tubos

PARTES DE UN GENERADOR DE VAPOR

1. Mecanismos de las barras de control

2. Chimenea

3. Nivel de agua

4. Generador de vapor

5. Entrada de agua al generador de vapor

6. Salida de vapor del generador de vapor

7. Elemento de control

8. Elemento combustible

9. Ncleo

10. Estructura de soporte del ncleo

El agua se impulsa al generador de vapor mediante la bomba de

alimentacin, la que la hace circular de forma forzada por el

economizador; ste es un equipo formado por bancadas de tubos

interconectados mediante colectores o cabezales, por dentro de los

tubos circula el agua y por fuera los gases calientes. La funcin del

economizador es calentar el agua, generalmente hasta una temperatura

inferior a la de saturacin correspondiente a la presin a la que se

encuentra el agua; esto se hace con el objetivo de que el agua no entre

fra al domo y evitar contracciones que pueden provocar rotura.

FUNCIONAMIENTO DEL GENERADOR DE

VAPOR

El agua entra al domo despus de salir del economizador; en l se

produce la separacin del vapor y el agua, el agua que entra al domo

sale de ste por los tubos llamados descendentes que alimentan los

colectores inferiores de las paredes de agua; stos son tubos que

cubren la mayor parte de la superficie interior del horno, por los tubos

circula el aire y por y por fuera estn los gases calientes y las llamas,

stas transfieren a los tubos una gran cantidad de calor por radiacin y

por conveccin; se forma entonces en el interior del de los tubos una

mezcla de vapor y agua que asciende por la pared de tubos producto a

la disminucin de su densidad. Las paredes de agua tienen colectores

en su parte superior, a travs de los cuales se descarga la mezcla agua-

vapor al domo.

En el domo, el vapor se separa del agua acumulndose en la parte

superior de donde es extrado para ir a los sobrecalentadotes, los

sobrecalentadores de vapor tienen la funcin de hacer que el vapor

adquiera una temperatura superior a la de saturacin, correspondiente

a la presin a que se encuentran, para que salga del generador con

mayor entalpa. El agua que no pas a vapor va de nuevo a los tubos

descendentes y se repite el ciclo.

Derivados del petrleo

Alcohol

TIPOS DE COMBUSTIBLES

Slidos

Lquidos

Gaseoso

Bagazo Carbn

Madera Turba

Gas natural

Gas artificial

Utilizacin de tcnicas no invasivas para la determinacin

de la integridad de un material, componente o estructura.

INSPECCIN NO DESTRUCTIVA

Medida cuantitativa de

algunas caractersticas

de un objeto sin

daarlo.

8.4. TIPOS DE INSPECCIN A LOS EQUIPOS

APLICACIONES

-Deteccin y evaluacin de grietas.

-Deteccin de fugas.

-Determinacin de posicin

-Medidas dimensionales

-Caracterizacin de estructuras y micro estructura.

-Estimacin de propiedades mecnicas y fsicas.

-Medidas de deformacin.

-Determinacin de composicin qumica.

MTODOS MS COMUNES

1. Inspeccin visual.

2. Lquidos penetrantes (ISO 3452-2:2008).

3. Partculas magnticas (ISO 9934-1:2002).

4. Ultrasonidos.

5. Corrientes inducidas.

6. Rayos X.

1. Inspeccin visual

El mtodo ms bsico y frecuente.

Las herramientas ms utilizadas son:

fibroscopios, boroscopios, lupas,

espejos, etc.

Se realiza en lugares peligrosos o muy

pequeos (gaseoductos, reactores, tuberas)

se usan robots motorizados.

En grandes recipientes (tanques, cisternas,

oleoductos) se usan videos porttiles con zoom.

2. Lquidos penetrantes

Lquido de fcil

mojado superficial

Se aplica en la superficie

Infiltracin en los

defectos superficiales

3. Partculas Magnticas

Magnetizar la

pieza a verificar

Aplicar partculas de Fe

con pigmento fluorescente

Acumulacin de los lmites

de las discontinuidades.

Inspeccin visual

con luz ultravioleta

4. Ultrasonidos

Onda snica de alta

frecuencia en el material

El sonido rebota en

las paredes y grietas

Ecos reflejos

5. Corrientes inducidas

Determinacin de conductividad

elctrica.

Medicin de espesor de capas de

recubrimiento.

Deteccin de grietas

superficiales.

6. Rayos X

Radiacin de alta energa, alta

frecuencia, longitud de onda corta.

Se obtiene de un generador d

Rayos X o de una fuente

radioactiva.

INSPECCIN ULTRASNICA

El mtodo de Ultrasonido se basa en la generacin,

propagacin y deteccin de ondas elsticas (sonido) a

travs de los materiales.

El sonido o las vibraciones, en forma de ondas elsticas, se

propaga a travs del material hasta que pierde por completo

su intensidad hasta que topa con una interfase, es decir

algn otro material tal como el aire o el agua y, como

consecuencia, las ondas pueden sufrir reflexin, refraccin,

distorsin, etc. Lo cual puede traducirse en un cambio de

intensidad, direccin y ngulo de propagacin de las ondas

originales.

Rangos del sonido:

Infrasnica = 1 16 Hz.

Snica o audible = 16 Hz A 20 KHz.

Ultrasnica = 20 KHz en adelante.

Para la prueba de ultrasonido en

materiales metlicos el rango es de

0.2 a 25 MHz.

APLICACIN

1. Deteccin y caracterizacin de discontinuidades.

2. Medicin de espesores, extensin y grado de corrosin.

VENTAJAS

1. Se efecta ms

rpidamente obteniendo

resultados inmediatos.

2. Mayor exactitud al determinar la posicin de las

discontinuidades internas, estimando sus dimensiones,

orientacin y naturaleza.

3. Alta sensibilidad para detectar discontinuidades

pequeas.

4. Alta capacidad de penetracin, permitiendo localizar

discontinuidades a gran profundidad del material.

5. Buena resolucin que permite diferenciar dos

discontinuidades prximas entre si.

6. Solo requiere acceso por un lado del objeto a

inspeccionar.

7. No requiere de condiciones especiales de seguridad.

LIMITACIONES

1. Baja velocidad de inspeccin

cuando se emplean mtodos

manuales.

2. Requiere de personal con una buena preparacin

tcnica y gran experiencia.

3. Dificultad para inspeccionar piezas con geometra

compleja, espesores muy delgados o de configuracin

irregular.

4. Dificultad para detectar o evaluar discontinuidades

cercanas a la superficie sobre la que se introduce el

ultrasonido.

5. Requiere de patrones de calibracin y referencia.

6. Alto costo del equipo.

7. Se requiere de agente acoplante.

Se basa en la capacidad de penetracin que caracteriza

principalmente a los Rayos X y a los Rayos Gama. Con

este tipo de radiacin es posible irradiar un material y, si

internamente, este material presenta cambios internos

considerables como para dejar pasar, o bien, retener dicha

radiacin, entonces es posible determinar la presencia de

dichas irregularidades internas, simplemente midiendo o

caracterizando la radiacin incidente contra la radiacin

retenida o liberada por el material.

INSPECCIN RADIOGRAFA

VENTAJAS

-Puede usarse en materiales metlicos y no metlicos,

ferrosos y no ferrosos.

-Proporciona un registro permanente de la condicin

interna de un material.

-Es ms fcil poder identificar el tipo de discontinuidad que

se detecta.

-Revela discontinuidades estructurales y errores de

ensamble.

LIMITACIONES

-Difcil de aplicar en piezas de geometra

compleja o zonas poco accesibles.

-La pieza o zona debe tener acceso en

dos lados opuestos.

-No detecta discontinuidades de tipo

laminar.

-Se requiere observar medidas de

seguridad para la proteccin contra la

radiacin.

-No tienen carga elctrica ni masa.

-Viajan en lnea recta.

-Penetran la materia y el poder de penetracin depende de

la energa.

-Ioniza la materia.

-Son invisibles

-Destruyen las clulas vivas.

-El material radiado queda con una fluorescencia de tipo

permanente.

CARACTERSTICAS

8.5. QU IMPORTANCIA TIENEN LAS INSPECCIONES

EN LOS CENTROS DE TRABAJO?

PROGRAMAS DE INSPECCIN Y RESULTADOS

AREA DE TRABAJO SUPERVISOR INSPECTOR FECHA

Calificar cada uno de los aspectos marcando con X

D

e

s

o

r

d

e

n

a

d

o

F

u

e

r

a

d

e

l

u

g

a

r

I

n

n

e

c

e

s

a

r

i

o

S

u

c

i

o

D

e

t

e

r

i

o

r

a

d

o

G

r

a

s

i

e

n

t

o

1. Pisos, pasillos, espacios de almacenamiento.

2. Camiones, remolques, transportadores.

3. Escritorios, archivos, sectores de los supervisores,

oficinas.

4. Esquinas, lugares poco usados.

5. Maquinas, hornos.

6. Lugares de trabajo, mesas, bancos.

7. Armarios o recipientes para herramientas,

suministros.

8. Depsito o sectores de herramientas

9. Bancos o sectores de los mecnicos.

10. Salas de aseo, retretes

B. CHATARRA Y DESPERDICIOS (Marque las condiciones que encuentre)

1. Debieron haber sido removidos.

2. No hay recipientes.

3. Clase incorrecta de recipientes

4. Recipientes de chatarra no identificados.

5. Desperdicio en los recipientes de chatarra

C. HERRAMIENTAS Y SUMINISTROS (Marque las condiciones que encuentre)

1. Inadecuados para cumplir su fin.

2. Desgastados, rotos.

D. MATERIALES (Marque las condiciones que encuentre)

1. Mal apilados o trabados.

2. No hay boletas ni identificacin.

3. Deberan ser guardados, descartados o eliminados de otra

manera

4. Uso abusivo e ineficaz.

E. ENERGIA (Marque las condiciones que encuentre respecto a su uso)

Adecuado Desperdicio Prdidas

1. Electricidad.

2. Vapor.

3. Aire comprimido

4. Calor, combustible, luz.

5. Otros (especificar)

F. LUZ Y VENTILACIN

1. Condicin de los ventiladores, sopladores,

campanas, accesorios.

2. Luz, aire, ventilacin inadecuados.

3. Obstruidos por la suciedad.

4. Otros (especificar)

G. MANTENIMIENTO (Marque las condiciones que encuentre respecto a su uso)

Reparaciones

mayores

Reparaciones

menores

Reemplazos

1. Pisos, puertas, paredes, ventanas.

2. Instalacin elctrica, caeras de servicios,

etc.

3. Mquinas.

4. Montacargas, motores, tractores.

5. Accesorios de otras mquinas.

6. Gras, aparatos transportadores

tractorizados.

7. Camiones, remolques.

8. Mesas, plataformas, bancos.

9. Estantes, bandejas.

H. SEGURIDAD (Marque las condiciones que encuentre)

1. Peligro control directo.

2. Peligro control indirecto.

3. Prctica insegura.

4. Fcil acceso a camillas, extintores.

5. Incumplimiento de las reglas de seguridad.

6. Falta de instruccin

7. Otro (especificar)

El proceso de soldadura est

basado en el fenmeno natural

de capilaridad: la soldadura

por capilaridad tiene lugar

cuando a la unin de un tubo y

un accesorio, despus de su

calentamiento, se le aporta un

metal que se funde al contacto

con ellos.

8.6. SOLDADURA

Debido al fenmeno de capilaridad, el metal fundido asciende

y se extiende en cualquier sentido, por el reducido espacio

que queda entra la pared del tubo y la del accesorio; con ello,

al enfriarse se consigue una unin totalmente hermtica.

El resultado final de la soldadura ser tanto mejor cuando

ms se favorezca el principio de capilaridad. Esto se

consigue teniendo en cuenta los siguientes factores:

distancia mnima entre paredes, temperatura, regularidad

de las superficies y materiales de aportacin.

Para cada tamao de tubo

existe su accesorio de

soldar correspondiente.

No se deben unir nunca,

por urgencia u otra causa,

tubos y accesorios de

distintas medidas por muy

aproximadas que

parezcan.

SOLDADURA TIG

El Tungsten Inert Gas emplea un

electrodo permanente de tungsteno,

aleado a veces con torio o zirconio

en porcentajes no superiores a un

2%. El tungsteno (funde a 3410 C),

acompaada de la proteccin del

gas, la punta del electrodo apenas se

desgasta tras un uso prolongado.

TIPOS DE SOLDADURA

SOLDADURA POR ARCO

Para realizar este tipo de soldadura se lleva a cabo el

procedimiento siguiente se induce una diferencia de

potencial entre el electrodo y la pieza a soldar, con lo

cual ioniza el aire entre ellos y pasa a ser conductor, de

modo que se cierra el circuito y se crea el arco elctrico.

El calor del arco funde parcialmente el material de base y

funde el material de aporte, el cual se deposita y crea el

cordn de soldadura.

SOLDADURA SIN PLOMO

Es un tipo de soldadura en la que la aleacin ms apta

era aquella compuesta por estao/plata/cobre, tambin

llamada SAC. La temperatura de fusin de la aleacin

SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu) es 34 C superior

a la de SnPb.

SOLDADURA POR RAYO LASER

Esta utiliza la energa aportada por

un haz lser para fundir y

recristalizar el material o los

materiales que se desea unir,

resultando as la unin entre los

elementos involucrados. La

soldadura se realiza por el

calentamiento de la zona a soldar.

SOLDADURA ULTRASONICA

Es un tipo de soldadura que utiliza una maquina con

punta de base plana, superponiendo los materiales y

luego haciendo bajar la punta de la maquina para

provocar la fundicin.

SOLDADURA GMAW

Este utiliza un electrodo consumible y continuo que es

alimentado a la pistola junto con el gas inerte en soldadura

MIG o gas activo en soldadura MAG que crea la atmsfera

protectora.

Esquema Electrodo: varillas metlicas que sirven como

polo del circuito.

Plasma: electrones que transportan la corriente.

Llama: Es la zona que envuelve al plasma.

Bao de fusin: La accin calorfica del arco provoca la

fusin del material.

Crter: Surco producido por el calentamiento del metal.

Cordn de soldadura: Est constituido por el metal base y

el material de aportacin.

ELEMENTOS DE LAS SOLDADURAS

8.7. CDIGO DE SEGURIDAD

VLVULAS DE RELEVO DE PRESIN

Una vlvula de relevo de presin es

un dispositivo automtico que est

diseado para abrir a una presin

predeterminada y volver a cerrar,

previniendo con ello la descarga

adicional del flujo, una vez de que las

condiciones de operacin han sido

restablecidas.

8.8. VLVULAS SEGURIDAD Y SU LMITE

DE RETIRO

Una vlvula de relevo de presin o vlvula de escape se

utiliza para denominar indistintamente y en forma general a

una vlvula de seguridad, vlvula de alivio, vlvula de

seguridad-alivio o a una vlvula operada por piloto.

VLVULA DE ALIVIO

Es un dispositivo automtico de

relevo de presin, el cual abren en

forma gradual en proporcin al

incremento de presin. Una vlvula

de alivio se utiliza en el manejo de

lquidos exclusivamente.

VLVULA DE ALIVIO DE EXPANSIN TRMICA

Se utiliza cuando se necesita descargar una pequea

cantidad de lquido. Se presenta cuando una seccin de

tubera llena de lquido se encuentra expuesta al

calentamiento debido al medio ambiente (sol), la

temperatura se incrementa y el lquido se expande,

creando un aumento sustancial en la presin interna. Es

generalmente pequea y por lo general su descarga

nominal es suficiente para aliviar el incremento depresin.

Es una vlvula de relevo de presin que es accionada por

la presin esttica que entra en la vlvula y cuyo

accionamiento se caracteriza por una rpida apertura

audible o disparo sbito. Sus principales aplicaciones son

en el manejo de vapor de agua o aire.

VLVULA DE SEGURIDAD

a)Vlvula de seguridad de levante completo o carrera

completa:

Es una vlvula de seguridad cuyo

disco automticamente se levanta

hasta su carrera total, de tal forma

que el rea de descarga no est

determinada por la posicin del

disco.

b) Vlvula de seguridad de levante parcial o carrera

restringida:

Es una vlvula de seguridad cuyo disco automticamente

se levanta hasta una posicin especfica de su carrera, de

tal forma que el rea de descarga est determinada por la

posicin del disco.

Dispositivo automtico de relevo de presin que puede ser

utilizado como vlvula de seguridad o como vlvula de

alivio, dependiendo de la aplicacin.

VLVULA DE SEGURIDAD - ALIVIO

a) Vlvula de seguridad alivio convencional

Una vlvula de seguridad-alivio

convencional tiene una cmara de

resorte ventilada hacia la descarga

(salida) de la vlvula. Las

caractersticas de operacin (presin

de apertura, presin de cierre y la

capacidad de relevo) son directamente

afectadas por los cambios de la

contrapresin de la vlvula.

b) Vlvula de seguridad alivio balanceada

Una vlvula de seguridad-alivio balanceada

es aquella que incorpora los medios

necesarios para minimizar los efectos de la

contrapresin, sobre las caractersticas de

operacin (presin de apertura, presin de

cierre y la capacidad de relevo). Algunos de

estos medios son: el fuelle, el pistn auxiliar

de balanceo, restriccin del levante o la

combinacin de stos.

Una vlvula de seguridad de orificio completo es aquella

que no tiene estrangulamientos (que produzca reducciones

de dimetro) en el interior del orificio de flujo y cuyo disco

levanta la suficiente para generar la mnima rea del

orificio, por encima del asiento, para convertirse en el rea

que controla el flujo.

VLVULA DE SEGURIDAD DE ORIFICIO

COMPLETO O PASAJE DE FLUJO LIBRE

Es una vlvula de relevo de presin en cuya vlvula

principal el miembro obturador no balanceado es un pistn,

est combinada y controlada por una vlvula de relevo de

presin auxiliar (piloto) que es una vlvula operada por

resorte.

VLVULA DE SEGURIDAD

OPERADA POR PILOTO

Você também pode gostar

- Manual SoldadorDocumento49 páginasManual SoldadorBelis Paola Aleman Iguaran100% (1)

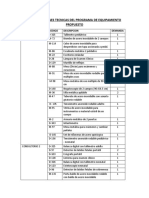

- Especificaciones Tecnicas Del Programa de Equipamiento PropuestoDocumento58 páginasEspecificaciones Tecnicas Del Programa de Equipamiento PropuestoJosue David Guerra LlanosAinda não há avaliações

- GFPI-F-135 Guia de AprendizajeDocumento14 páginasGFPI-F-135 Guia de Aprendizajeyohanna abdalaAinda não há avaliações

- Ensayos No DesctructivosDocumento133 páginasEnsayos No DesctructivosJuan Jose CarvajalAinda não há avaliações

- SOLDADURA (1) (Solo Lectura)Documento195 páginasSOLDADURA (1) (Solo Lectura)Scarleny LopezAinda não há avaliações

- Reporte 6 GMAW SillaDocumento15 páginasReporte 6 GMAW SillaPaolo Crose GuzmánAinda não há avaliações

- Curso Soldadura GmawDocumento18 páginasCurso Soldadura GmawMARCO JORQUERA GONZALEZAinda não há avaliações

- Reporte 6 GMAW SillaDocumento16 páginasReporte 6 GMAW SillaAnonymous HfIKUQ4Ainda não há avaliações

- Informe GmawDocumento14 páginasInforme GmawEfrain MachacaAinda não há avaliações

- Carpinteria MetálicaDocumento78 páginasCarpinteria MetálicaJose David Tobo Ramos90% (10)

- Tema 3 - Alvaro RodriguezDocumento22 páginasTema 3 - Alvaro RodriguezAlvaro SmithAinda não há avaliações

- Consultar Codigo de Colores de Los Electrodos de TungstenoDocumento5 páginasConsultar Codigo de Colores de Los Electrodos de TungstenoDarwin TapuyoAinda não há avaliações

- Proyecto de Soldadura 1.0Documento28 páginasProyecto de Soldadura 1.0Steven Salazar ArangoAinda não há avaliações

- Grupo 3Documento15 páginasGrupo 3ALEX DAVID TOMALA GARZONAinda não há avaliações

- Cartilla de Estudio Del Soldador Gmaw NCL 08Documento26 páginasCartilla de Estudio Del Soldador Gmaw NCL 08Diego AlvarezAinda não há avaliações

- Calculo y Diseño de Una Unión SoldadaDocumento39 páginasCalculo y Diseño de Una Unión SoldadaJoselyn Antonia Toribio MalpartidaAinda não há avaliações

- Air Liquide - Soldadura - EbookDocumento12 páginasAir Liquide - Soldadura - EbookManolo Bernal DominguezAinda não há avaliações

- Unidad 5 Procesos de SoldaduraDocumento12 páginasUnidad 5 Procesos de SoldaduraCozacAinda não há avaliações

- Procedimiento de Soldadura ADocumento16 páginasProcedimiento de Soldadura APatricia Morales MontesAinda não há avaliações

- 435 Soldadura Bajo Proteccion Gaseosa MagDocumento111 páginas435 Soldadura Bajo Proteccion Gaseosa Magmauricio santiago cristobal100% (2)

- PROMIG 500SYN DPulse - Quick GuideDocumento21 páginasPROMIG 500SYN DPulse - Quick GuidePedro Andrés Muñoz OrozcoAinda não há avaliações

- FT43800000V2 Gala Mig 2600Documento2 páginasFT43800000V2 Gala Mig 2600francisco valladaresAinda não há avaliações

- Origo MIG 405 + Feed l304Documento3 páginasOrigo MIG 405 + Feed l304Alfredo GutierrezAinda não há avaliações

- Práctica 3 Proceso MIGDocumento3 páginasPráctica 3 Proceso MIGAlexAinda não há avaliações

- SoldaduraDocumento19 páginasSoldaduraAlondra Delgado BarretoAinda não há avaliações

- Se Le Llama Soldadura A La Unión de Dos MaterialesDocumento17 páginasSe Le Llama Soldadura A La Unión de Dos Materialesbrainer canabalAinda não há avaliações

- Soldadura Por FusionDocumento8 páginasSoldadura Por FusionMichael Vera Orellana0% (1)

- Handyarc Mig 160Documento2 páginasHandyarc Mig 160CarloMagnoDíazTrujilloAinda não há avaliações

- Trabajo Grupal de SoldaduraDocumento9 páginasTrabajo Grupal de SoldaduraLuis ApazaAinda não há avaliações

- Soldadura MIG MAGDocumento15 páginasSoldadura MIG MAGMauri AlvarezAinda não há avaliações