Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual de Calculo de Hormigon Armado 2002

Enviado por

sagit1758Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual de Calculo de Hormigon Armado 2002

Enviado por

sagit1758Direitos autorais:

Formatos disponíveis

MANUAL DE CALCULO

DE HORMIGON ARMADO

BASADO EN EL CODIGO ACI 318-99

Otros documentos tcnicos de Gerdau AZA S.A., disponibles para los usuarios interesados, son:

- Manual de Recomendaciones Tcnicas para la Fabricacin e Instalacin de Armaduras.

- Manual de Diseo para Angulos Estructurales L-AZA.

- Catlogo Tcnico de Productos Laminados.

Para otras consultas sobre nuestros productos y servicios, visite nuestra pagina web:

www.aza.cl

MANUAL DE CALCULO

DE HORMIGON ARMADO

BASADO EN EL CODIGO ACI 318-99

Autores: Alfonso Larran Vial.

Fernando Yaez Uribe.

Editores: Jorge Manrquez Pimentel.

Carlos Rondon San Martn.

No est permitida la reproduccin total o parcial de este documento, ni su tratamiento

informtico, ni la transmisin de ninguna forma o por cualquier medio, ya sea

electrnico, mecnico, fotocopia, registro u otros medios, sin la aprobacin y por escrito

de Gerdau AZA S.A.

Diseo y Produccin Grfica: Publicitaria Reactiva.

Fotografa: Francisco Aguayo.

Jorge Brantmayer.

DERECHOS RESERVADOS 2001 POR:

GERDAU AZA S.A.

La Unin N 3.070, Renca, Santiago, Chile.

Copyright MMI, por GERDAU AZA S.A.

Inscripcin en Propiedad Intelectual: 118.562

1 Edicin 1.500 ejemplares, Junio 2001.

Alfonso Larran Vial, ingeniero civil estructural de la

Universidad de Chile, "Premio Marcos Orrego Puelma 1969"

otorgado por el Instituto de Ingenieros de Chile al mejor alumno y

compaero de su promocin. Desde el ao 1973, es profesor de

la ctedra de Hormign Estructural I y II en la escuela de

Ingeniera de la Universidad de Chile.

El ingeniero Larran es miembro del Colegio de Ingenieros de

Chile AG, del Instituto de Ingenieros, de la Asociacin de

Ingenieros Civiles Estructurales AG y del Comit de Estructuras de

la Cmara Chilena de la Construccin, en su calidad de

especialista en clculo, diseo y evaluacin de proyectos

estructurales.

Como socio, hasta el ao 1999, de la empresa Larran, Ruiz y

Saavedra y Ca Ltda., y fundador a partir de ese mismo ao, de

Alfonso Larran V. y Asociados, desde 1970 ha participado en

el diseo y clculo de proyectos estructurales para ms de 2.200

obras, con una superficie superior a los 6.000.000 m

2

de

construccin.

Fernando Yaez Uribe, ingeniero civil estructural de la

Universidad de Chile y Doctor en Ingeniera Civil (Ph. D.)

University of Canterbury (N.Z); es profesor de la ctedra de

Hormign Estructural I y II y de Hormign Pretensado en la

Escuela de Ingeniera de la Universidad de Chile, Sub-Director

del Instituto de Investigaciones y Ensayes de Materiales (IDIEM),

consultor experto en comportamiento ssmico de estructuras de

hormign armado y especialista en evaluacin y reparacin de

estructuras.

El doctor Yaez es adems, Director de la Asociacin de

Ingenieros Civiles Estructurales AG, Presidente de las comisiones

de Diseo Estructural y de Tecnologa e Innovacin de la Cmara

Chilena de la Construccin y miembro de los siguientes comits

de la American Concrete Institute (ACI): ACI 318H Seismic

Provisions, ACI 374 Perfomance Based Desing y ACI 445-1 Strut

and Tie Models.

CURRICULA DE LOS AUTORES

PRESENTACION

Gerdau AZA S.A., empresa perteneciente al Grupo Gerdau, tiene el agrado de presentar la

primera edicin de su Manual de Clculo de Hormign Armado, obra realizada por sus

autores sobre la base del Cdigo ACI 318-99, y en conformidad a los criterios de diseo

vigentes.

El contenido de esta publicacin est dividido en ocho captulos, los cuales se han orientado

fundamentalmente, hacia todos los profesionales relacionados con el diseo estructural y la

docencia de la especialidad hormign armado.

Entre las materias abordadas, se distinguen los procesos de fabricacin y control de calidad de

las barras de refuerzo AZA para hormign, realizados de acuerdo a los estndares de la ms

alta calidad en las instalaciones de su moderna planta siderrgica, ubicada en la Comuna de

Colina, Regin Metropolitana.

Como temas centrales se destacan los mtodos de clculo utilizados, el captulo destinado al

diseo ssmico, la seleccin de ejemplos de clculo y la serie de bacos y diagramas de

interaccin y flexin biaxial en columnas rectangulares, confeccionados mediante tcnicas

computacionales, que posibilitan visualizar la forma de rotura de una seccin dada.

Agradecemos, muy sinceramente, el valioso aporte tcnico de los autores y la favorable

acogida de los usuarios a la recepcin de este manual, al permitirnos contribuir de esta forma

con el desarrollo de la ingeniera estructural y construccin de hormign armado en Chile.

A todos ellos, un sincero reconocimiento por el respaldo y la confianza que han depositado en

nuestra empresa, y de manera muy especial, a todas aquellas personas que directa o

indirectamente, da a da, especifican o utilizan nuestros productos.

Vista panormica Planta Colina GERDAU AZA.

AGRADECIMIENTOS DE LOS AUTORES

A las siguientes personas, por su valioso aporte y calaboracin tcnica

en la creacin de este manual, ingenieros civiles:

Sr. Victor Aguila Olave

Sr. Enrique Celedn Valenzuela

Srta. Daniela Hernndez Chvez

Sr. Leonardo Massone Sanchez

Srta. Mara Soledad Torres Henrquez

CONTENIDO

CAPITULO 1 - PROCESO DE FABRICACION Y CONTROL DE

CALIDAD DE LAS BARRAS DE REFUERZO AZA PARA

HORMIGON

1.1 Proceso de fabricacin del acero AZA

1.2 Colado del acero

1.3 Laminacin en caliente de las barras

1.4 Control de calidad y certificacin

CAPITULO 2 - CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

2.1 Calidades y propiedades mecnicas del acero de refuerzo AZA para hormign

2.2 Relaciones Tensin-Deformacin

2.3 Identificacin del producto y especificaciones de la entrega

CAPITULO 3 - LONGITUD DE DESARROLLO Y EMPALMES

PARA BARRAS EN TRACCION Y COMPRESION

3.0 Notacin

3.1 Longitud de desarrollo.

3.1.1 Longitud de desarrollo para barras en traccin

3.1.1.1 Tablas de longitudes de desarrollo para barras en traccin

3.1.2 Longitud de desarrollo para barras en compresin

3.1.2.1 Tablas de longitudes de desarrollo para barras en compresin

3.1.3 Longitud de desarrollo para barras con ganchos

3.1.3.1 Tablas de longitudes bsicas de desarrollo para barras

con gancho

3.2 Empalmes de las armaduras

3.2.1 Empalmes de barras sometidas a traccin

3.2.2 Empalmes de barras sometidas a compresin

CAPITULO 4 - RECUBRIMIENTOS

4.1 Generalidades

4.2 Condiciones severas

4.3 Condiciones normales

4.4 Recubrimientos para el hormign vaciado en obra

4.5 Recubrimientos para el hormign prefabricado en condiciones de control de

planta

4.6 Recubrimientos para el hormign pretensado

4.7 Recubrimientos mnimos para paquetes de barras

4.8 Recubrimientos mnimos en ambientes corrosivos

4.9 Recubrimientos mnimos de hormign, recomendados como proteccin contra

el fuego

1

1

2

3

4

9

9

11

14

15

15

16

16

19

36

37

39

41

46

46

46

49

49

49

49

50

51

52

52

52

53

Pg.

CONTENIDO

CAPITULO 5 - ESTADOS DE SERVICIO

5.0 Notacin

5.1 Fisuracin

5.2 Distribucin de la armadura de traccin

5.3 Deformaciones

5.3.1 Flechas instantneas

5.3.2 Flechas diferidas

5.3.3 Flechas mximas admisibles

5.4 Espesores mnimos para losas

5.5 Ejemplos de clculo

CAPITULO 6 - CALCULO DE SECCIONES

6.0 Notacin

6.1 Flexin

6.1.1 Aspectos bsicos para el diseo a flexin

6.1.2 Flexin simple

6.1.3 Flexin compuesta

6.1.4 Flexin esviada

6.2 Diagramas de interaccin, Momento Flector versus Carga Axial (Pu - Mu)

6.3 Esfuerzo de corte, Vu

6.3.1 Condiciones de diseo

6.3.2 Resistencia nominal al corte proporcionada por el hormign

6.3.3 Armadura por corte

6.4 Torsin Tu en elementos no pretensados

6.4.1 Condiciones de diseo

6.4.2 Armaduras por torsin

6.5 Ejemplos de clculo

CAPITULO 7 - DISEO SISMICO DE HORMIGON ARMADO

7.0 Notacin

7.1 Materiales

7.1.1 Hormign

7.1.2 Acero

7.2 Elementos sometidos a flexin

7.2.1 Armadura transversal

7.2.2 Armadura longitudinal

7.3 Elementos sometidos a flexocompresin

7.3.1 Armadura transversal

7.3.2 Armadura longitudinal

7.4 Esfuerzo de corte

7.4.1 Vigas

55

55

56

56

59

59

62

63

64

66

69

69

71

71

73

73

74

76

77

77

77

78

79

79

81

83

89

89

90

90

90

90

90

91

95

95

96

98

98

Pg.

CONTENIDO

7.4.2 Columnas

7.5 Ejemplos de clculo

CAPITULO 8 - ABACOS

8.1 DIAGRAMAS DE INTERACCION P

u

- M

u

8.2 DIAGRAMAS DE FLEXION BIAXIAL EN COLUMNAS RECTANGULARES

APENDICE

A. Tabla de Sobrecargas de Uso Uniformemente Distribuidas para Pisos

B. Unidades de Medicin

C. Tabla de Conversin Pesos y Medidas

D. Propiedades de Secciones Geomtricas

E. Tabla de Areas, Pesos y Permetros de Barras de Refuerzo AZA para Hormign

99

101

105

107

163

231

233

234

236

238

246

Pg.

GERDAU AZA S.A.

www.aza.cl

FE DE ERRATAS

MANUAL DE CLCULO DE HORMIGN ARMADO

PRIMERA EDICIN, JUNIO 2001

CONTENIDO

DICE

DEBE DECIR

Pgina 94

Figura 14

d/4

8d

b

(BARRA LONGITUDINAL)

s 2d

b

(BARRA DEL CERCO)

300 mm

d/4

8d

b

(BARRA LONGITUDINAL

s MS PEQUEA)

24d

b

(BARRA DEL CERCO)

300 mm

Pgina 97

Figura 15

0,12 f

s

/f

yh

P

s

0,45 (A

g

/A

ch

1) f

s

/f

yh

1/4 DIMENSIN MENOR

DEL ELEMENTO

s

100 mm

0,12 f

s

/f

yh

s

0,45 (A

g

/A

ch

1) f

s

/f

yh

1/4 DIMENSIN MENOR

DEL ELEMENTO

s

100 mm

Pgina 154

Diagrama Interaccin

Pu - Mu

f

c

= 20 MPa

f

y

= 420 MPa

= 1,0

f

c

= 35 MPa

f

y

= 420 MPa

= 1,0

GERDAU AZA S.A., AGRADECE DE ANTEMANO CUALQUIER OBSERVACIN O COMENTARIO QUE PERMITA

ENRIQUECER ESTAS PGINAS EN FUTURAS EDICIONES.

Santiago, Enero 2002

231

APENDICE

A. Tabla de Sobrecargas de Uso Uniformemente Distribuidas para Pisos

B. Unidades de Medicin

C. Tabla de Conversin Pesos y Medidas

D. Propiedades de Secciones Geomtricas

E. Tabla de Areas, Pesos y Permetros de Barras de Refuerzo AZA para Hormign

232

233

APENDICE

A. SOBRECARGAS DE USO UNIFORMEMENTE DISTRIBUIDAS PARA

PISOS DE ACUERDO A : NCh 1537 Of. 86

CLASE DE EDIFICIO DESCRIPCION DEL AREA DE USO SOBRECARGA

kPa

BIBLIOTECAS

Salas de lectura 2,94

Salas de archivo

Apilamiento 1,80 m de altura 3,92

Por cada 30 cm adicionales sobre 1,80 m 0,50

BODEGAS

Almacenamiento de mercaderas livianas 5,88

Almacenamiento de mercadera pesada 11,76

Frigorficos 14,70

ESTACIONAMIENTOS

Estacionamientos de vehculos y

sus vas de circulacin 4,90

FABRICAS

Emplazamiento de equipos y maquinarias

livianas 3,92

Emplazamiento de equipos y

maquinarias pesadas 5,88

GARAGES Sectores para reparacin de vehculos 4,90

HOSPITALES Y CLINICAS

Habitaciones para internados 1,96

Laboratorios, quirfanos, etc 2,94

HOTELES

Habitaciones 1,96

Cocinas y lavandera 3,92

Comedores y salones de reunin 4,90

IGLESIAS Y TEMPLOS

Sectores de culto con asientos fijos 2,94

Sectores de culto con asientos mviles 4,90

OFICINAS

Sectores privados sin equipos 2,45

Sectores pblicos y privados con equipos 4,90

RECINTOS CARCELARIOS Sectores para celdas 2,45

TEATROS Y CINES

Sectores con asientos fijos 2,94

Escenarios 4,41

Sectores de uso general 4,90

TIENDAS Y COMERCIO

Sectores para ventas al por menor 2,45

Sectores para ventas al por mayor 4,90

VIVIENDAS

Altillos no habitables 0,98

Dependencias de uso general 1,96

Balcones, escalas y terrazas 2,45

SALAS DE CLASES

Sectores con asientos fijos 2,45

Sectores con asientos mviles 2,94

1 kPa = 102,41 kg/m

2

234

APENDICE

B. UNIDADES DE MEDICION

LONGITUD

1 Decmetro (Dm)

1 Hectmetro (hm)

1 Kilmetro (km)

1 Metro (m)

1 Decmetro (dm)

1 Centmetro (cm)

1 Milmetro (mm)

1 Micra ()

1 Pulgada (pulg)

1 Pie (p)

1 Yarda (yd)

1 Milla nutica (mill n)

1 Milla terrestre

SUPERFICIE

1 Milmetro cuadrado (mm

2

)

1 Centmetro cuadrado (mm

2

)

1 Decmetro cuadrado (dm

2

)

1 Metro cuadrado (m

2

)

1 Hectrea (h)

1 Kilmetro cuadrado (km

2

)

1 Pulgada cuadrada (pulg

2

)

1 Pie cuadrado (p

2

)

1 Yarda cuadrada (yd

2

)

VOLUMEN

1 Milmetro cbico (mm

3

)

1 Centmetro cbico (cm

3

)

1 Decmetro cbico (dm

3

)

1 Metro cbico (m

3

)

1 Litro (lt)

1 Pulgada cbico (pulg

3

)

1 Pie cbico (p

3

)

1 Yarda cbica (yd

3

)

1 Galn US (galn a)

1 Galn Britnico (galn b)

10 m

10 Dm = 100 m

10 hm = 100 Dm = 1.000 m

100 cm = 1.000 mm = 39,37 pulg = 3,28 p

100 mm = 10 cm = 0,1 m

10 mm = 0,01 m = 0,3937 pulg = 0,328 p

10 cm = 0,001 m

0,001 mm

0,0833 p = 0,0278 yd = 0,0254 m = 2,54 cm

12 pulg = 0,3333 yd = 0,3048 m = 30,48 cm

36 pulg = 3 p = 0,9144 m

6.080 p = 2.025 yd = 1.852 m

5.280 p = 1.760 yd = 1.609 m

0,000001 m

2

100 mm

2

100 cm

2

= 10.000 mm

2

100 dm

2

= 10.000 cm

2

= 1.550 pulg

2

10.000 m

2

100 ha = 1.000.000 m

2

6,4516 cm

2

= 645,16 mm

2

144 pulg

2

= 0,111 yd

2

= 929 cm

2

1.296 pulg

2

= 9 p

2

= 8.361 cm

2

0,000000001 m

3

1.000 mm

3

= 0,061 pulg

3

= 0,001 litros

1.000 cm

3

= 1 litro

1.000.000 cm

3

= 1.000 litros

0,2642 Galones US = 0,22 Galones Britnicos

16,39 cm

3

= 0,0164 litros

1.728 pulg

3

= 0,037 yd

3

= 28,32 litros

27 p

3

= 764,6 litros

3,7853 litros

4,5459 litros

235

APENDICE

PESO

1 Milgramo (mg)

1 Gramo (g)

1 Kilgramo (kg)

1 Tonelada mtrica (t)

1 Quintal mtrico (qm)

1 Libra (lb)

1 Onza troy (oz tr)

1 Tonelada larga (tl)

1 Tonelada corta (tc)

ENERGA

1 Kilo-Calora (kcal)

1 Calora (cal)

1 British Thermal Unit (Btu)

1 Joule (J)

1 Kilo Watt-Hora (kW-h)

POTENCIA

1 Kilo Watt (kW)

1 Horsepower (HP)

1 Kilo calora/segundo (kcal/seg)

1 British Thermal Unit/segundo (Btu/seg)

1 Kilo Watt (kW)

0,001 g

1.000 mg = 0,001 kg

1.000 g = 2,205 lb

10 qm = 1.000 kg

220,47 lb = 100 kg

16 oz = 0,4536

31,10 g

1.016 kg

0,89 t l = 2.000 lb = 907,2 kg

3,9657 Btu

0,001 kcal = 4,184 J

252 cal = 1.055 J

0,239 cal

860,57 kcal = 3.412,76 Btu

1,341 HP = 0,239 kcal/seg

0,7457 kW

4,184 kW = 3,966 Btu/seg

1,055 kW

860,57 kcal = 3.412,76 Btu

236

APENDICE

C. TABLA DE CONVERSION PESOS Y MEDIDAS

237

APENDICE

Grados Centgrados (C) = (F - 32) x 0,556

Grados Farenheit = C x 1,8 + 32

238

APENDICE

D. PROPIEDADES DE SECCIONES GEOMETRICAS.

NOMENCLATURA EMPLEADA

SIMBOLO DEFINICION SIMBOLO DEFINICION

D.1 Superficies

239

APENDICE

240

APENDICE

241

APENDICE

D.2 Cuerpos

242

APENDICE

243

APENDICE

244

APENDICE

D.3 Frmulas Trigonomtricas

245

APENDICE

246

APENDICE

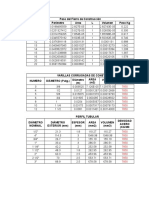

E. TABLA AREAS, PESOS Y PERIMETROS DE BARRAS DE REFUERZO

AZA PARA HORMIGON

1

1.1 PROCESO DE FABRICACIN DEL ACERO AZA

En G erdau A ZA S. A ., el proceso de fabricacin del acero se inicia con la seleccin,

procesam iento y corte de trozos de acero en desuso, la chatarra, que es la m ateria prim a

bsica. O tros elem entos que tam bin son em pleados en la fabricacin, son las ferroaleaciones,

oxgeno, cal y fundentes, entre otros.

La m ateria prim a se carga en cestas, en proporciones adecuadas para satisfacer las

especificaciones del proceso de fabricacin del acero; estas cestas, son trasladadas a la

Acera para alim entar el horno de arco elctrico. Toda la carga es fundida en el horno de 55

toneladas de capacidad, m ediante la aplicacin de un arco elctrico que desarrolla una

potencia de 20.000 KVA.

El proceso m etalrgico en el horno atraviesa por dos etapas, denom inadas norm alm ente com o

fusin y afino.

D urante la fusin, toda la carga pasa del estado slido al lquido. En este m om ento, la

tem peratura del bao lquido de acero, oscila alrededor de los 1.700 C . D espus de cierto

tiem po, se procede a extraer m uestras del acero a fin de realizar un anlisis qum ico m ediante

espectrom etra.

CAPITULO 1. PROCESO DE FABRICACION Y

CONTROL DE CALIDAD DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

O peracin de carga de horno elctrico, Planta C olina G erdau AZA.

2

1. PROCESO DE FABRICACION, Y CONTROL DE CALIDAD

DE LAS BARRAS DE REFUERZO AZA PARA HORMIGON

Luego de inform ar sobre la com posicin qum ica, se realizan las correcciones necesarias

m ediante el proceso de afino, lo que perm ite obtener la com posicin qum ica y purezas

deseadas. D urante toda esta etapa, se inyectan al horno, im portantes cantidades de oxgeno

para extraer y rem over las im purezas y cum plir as con los estndares de calidad

preestablecidos.

D e esta form a, las diferentes calidades del acero AZA se obtienen, de un cuidadoso control de

la com posicin y m ediante la adicin de ferroaleaciones, com o el ferrom anganeso y ferrosilicio,

aprovechando la m ayor afinidad qum ica de estos elem entos, para form ar entre otros, xidos y

sulfuros que pasan en m ayor cantidad a la escoria.

C uando el acero lquido cum ple con las especificaciones requeridas, se vierte a una cuchara en

la nave de Acera; la tem peratura que alcanza el acero lquido es de alrededor 1.700 C ,

el que luego es trasladado en la cuchara a la m quina de colada contnua.

1.2 COLADO DEL ACERO

O btenido el acero en su estado lquido, su solidificacin en la form a conveniente para la

utilizacin posterior en los trenes de lam inacin, se hace m ediante un equipo de colada

contnua. En ste, se aplica un proceso distinto del convencional para transform ar el acero

lquido en un producto sem iterm inado, llam ado palanquilla, que son barras m acizas cuadradas

de 130 x 130 m m de seccin.

El acero lquido que se encuentra en la cuchara de colada, es transferido a una artesa o

distribuidor, desde donde pasa a las vas de colada.

D esde el distribuidor, el acero cae dentro de tres lingoteras de cobre sin fondo, de doble pared

y refrigeradas por agua. En cada lingotera, que tienen una seccin cuadrada, com ienza la

solidificacin del acero, con la form acin de una delgada cscara superficial endurecida, que

contiene an su ncleo de m etal lquido.

Para ayudar a acelerar la form acin y engrosam iento de dicha cscara, las lingoteras tienen un

m ovim iento de oscilacin vertical, que adem s im pide su adhesin a las paredes del m olde y

perm iten su transporte hacia el m ecanism o extractor.

D espus de dejar las lingoteras, 3 m debajo de stas, el acero superficialm ente slido, es

tom ado por juegos de rodillos refrigerados con chorros de agua a alta presin.

D urante el paso por los rodillos, el acero se solidifica com pletam ente y, ya convertido en

palanquilla, es enderezado y cortado autom ticam ente a la longitud deseada, m ediante

cizallas.

Luego de esto, las palanquillas de hasta 1.500 kg son inspeccionadas visualm ente para detectar

eventuales defectos superficiales o de form a. D espus de aprobadas, las palanquillas son

separadas por coladas, identificadas y alm acenadas para la operacin siguiente: la lam inacin

en caliente.

3

1. PROCESO DE FABRICACION, Y CONTROL DE CALIDAD

DE LAS BARRAS DE REFUERZO AZA PARA HORMIGON

C on la colada continua, se evitan las instalaciones de colada en lingoteras, la operacin de

deslingoteado, los hornos de recalentam iento (de fosa) y los grandes trenes de desbaste, todas

estas inversiones de gran costo y m antenim iento.

1.3 LAMINACION EN CALIENTE DE LAS BARRAS

La lam inacin en caliente, es un proceso de transform acin term om ecnico, en donde se da la

form a final a los productos siderrgicos. En el caso de las barras de refuerzo A ZA para

horm ign, el proceso es el siguiente: en la planta de lam inacin, las palanquillas son

seleccionadas segn la calidad de producto final y son cargadas a un horno de recalentam iento

horizontal, donde alcanzan una tem peratura uniform e de 1 .2 0 0 C , lo que perm itir su

deform acin plstica durante el proceso de lam inacin en caliente.

En este proceso, la palanquilla es tratada m ecnicam ente, hacindola pasar sucesivam ente por

el tren de lam inacin, el cual va reduciendo su seccin original y consecuentem ente,

aum entando la longitud inicial. D e esta form a, se lleva la seccin transversal cada vez m s

prxim a a la form a final de la barra redonda, con sus resaltes caractersticos y las m arcas que

identifican el producto y su calidad.

En su planta de 360.000 toneladas anuales de capacidad, ubicada en C olina, G erdau AZA

posee un lam inador continuo de ltim a generacin, que perm ite controlar el enfriam iento de las

barras y rollos, con lo cual las propiedades m ecnicas finales de las barras de refuerzo, son

determ inadas con gran precisin.

Por ltim o, las barras son conducidas al final del tren de lam inacin, a una parrilla o lecho de

enfriam iento, donde term inan de enfriarse, procedindose a inspeccionar y cortar a los largos

requeridos para ser em paquetadas y alm acenadas, para su aprobacin y certificacin.

Lneas de colada continua de acera, Planta C olina G erdau AZA.

4

1. PROCESO DE FABRICACION, Y CONTROL DE CALIDAD

DE LAS BARRAS DE REFUERZO AZA PARA HORMIGON

1.4 CONTROL DE CALIDAD Y CERTIFICACION

Todo el proceso de fabricacin de las barras de refuerzo AZA para horm ign est certificado

bajo las norm as ISO 9002 e ISO 14001, de esta form a, a lo largo de todas las etapas de

fabricacin del producto existen m onitoreos, m ediciones y ensayos de los procesos. D esde la

seleccin de la chatarra y otros insum os, pasando por la fabricacin del acero lquido, su

com posicin qum ica, hasta el control de las dim ensiones finales obtenidas en la lam inacin en

caliente, conform an un com plejo sistem a que perm ite asegurar la obtencin de productos de

calidad, de acuerdo a los actuales estndares.

La certificacin de calidad de todas las partidas en AZA, da cum plim iento a la norm ativa legal

vigente en C hile, cuyo D ecreto N 1.229, del M inisterio de O bras Pblicas de Junio de 1940,

establece los procedim ientos para certificar las barras de refuerzo para horm ign.

Esta exigencia establece la extraccin, identificacin y retiro de m uestras por inspectores

acreditados, norm alm ente de algn organism o de ensaye de m ateriales autorizado por el

Estado. En el caso de G erdau AZA, el certificado es entregado por el Instituto de Investigaciones

y Ensaye de M ateriales de la U niversidad de C hile, ID IEM .

Las m uestras son preparadas para ser som etidas a ensayos norm alizados de traccin,

m idindose las propiedades m ecnicas m s relevantes, com o la tensin de fluencia, la carga

m xim a y el alargam iento de ruptura. O tro im portante ensayo a que son som etidas las barras

de refuerzo AZA, es el de doblado; en este caso, una probeta debe resistir el doblado sin que

a sim ple vista se observen grietas en la zona som etida a esfuerzos de traccin.

D e acuerdo a los resultados obtenidos, se verifica el cum plim iento con la norm a chilena N C h

204 O f 77, Acero Barras lam inadas en C aliente para H orm ign Arm ado, y se procede a

certificar las partidas. La aprobacin de los lotes, perm ite la certificacin y autorizacin del

uso de las partidas de acero de refuerzo, en obras de horm ign arm ado.

Sala de control de lam inacin, Planta C olina G erdau AZA.

5

1. PROCESO DE FABRICACION, Y CONTROL DE CALIDAD

DE LAS BARRAS DE REFUERZO AZA PARA HORMIGON

Laboratorio de ensayos planta C olina G erdau AZA.

Los resultados de los ensayos, se presentan en certificados de calidad, en los que se identifica el

m aterial ensayado y se entrega el veredicto de cum plim iento con la norm a, constituyndose en

una garanta del producto para el usuario.

Peridicam ente y com o una m edida adicional de control, se efecta un anlisis estadstico de las

propiedades m ecnicas sobre toda la produccin de barras y a cada una de las coladas

producidas.

6

1. PROCESO DE FABRICACION, Y CONTROL DE CALIDAD

DE LAS BARRAS DE REFUERZO AZA PARA HORMIGON

Certificacin ISO 9002. Certificacin ISO 14001.

Premio Nacional a la Calidad Ao

2000, Categora Gran Empresa

otorgado por el Centro Nacional de

la Productividad y la Calidad.

Productos y procesos de calidad

reconocida y certificada

7

R

E

F

E

R

E

N

C

I

A

Ejem plo de facsm il de C ertificado em itido por ID IEM

9

CAPITULO 2. CARACTERISTICAS DE LAS

BARRAS DE REFUERZO AZA PARA

HORMIGON

2.1 CALIDADES Y PROPIEDADES MECANICAS DEL ACERO DE

REFUERZO AZA PARA HORMIGON

Gerdau AZA S. A. fabrica y comercializa en Chile, fundamentalmente dos calidades o grados

de acero de refuerzo para hormign: A44-28H y A63-42H.

Conforme a las denominaciones adoptadas por el Instituto Nacional de Normalizacin, la letra

A significa acero al carbono y la letra H indica que su uso es para hormign. Los nmeros

se refieren, respectivamente, a la resistencia de rotura a la traccin y al lmite o tensin de

fluencia mnimo por traccin.

En la Tabla 1, se incluyen los valores para las propiedades mecnicas mnimas del acero de

refuerzo.

Tabla 1

Propiedades mecnicas mnimas del acero

de refuerzo AZA para hormign (1)

CALIDAD del RESISTENCIA A LA TRACCIN (Rm) LMITE DE FLUENCIA (Re) ALARGAMIENTO

ACERO MPa Kg/mm

2

MPa Kg/mm

2

%

A44 - 28H 440 44,9 280 28,6 16

A63 - 42H 630 64,2 420 42,8 (2) 7000/Rm - K 8%

(1) Norma Chilena NCh 204 Of. 77: Barras laminadas en caliente para hormign armado.

Son requisitos en esta norma, el cumplimiento de un ensayo de doblado efectuado sobre una probeta, adems

de cumplir los requisitos de la forma y dimensiones de los resaltes y de masa (kg/m) de las barras.

(2) K es un coeficiente que depende del dimetro nominal de la barra (e), cuyos valores se indican a

continuacin:

e (mm) 8 10 12 16 18 22 25 28 32 36

K 2 1 0 0 0 1 2 3 4 5

De acuerdo a la norma chilena NCh 204 Of. 77, en la Tabla 2 se incluyen los diferentes

dimetros normales y pesos nominales de los aceros de refuerzo, usados corrientemente en la

construccin.

10

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

Caractersticas nominales Dimensiones de los resaltes

Dimetro, Masa Seccin Permetro Espaciamiento Altura Ancho

e M medio media base

mximo, E mnima, H mximo, A

mm kg/m cm

2

cm mm mm mm

6 0,222 0,283 1,89 - - -

8 0,395 0,503 2,51 5,6 0,32 2,0

10 0,617 0,785 3,14 7,0 0,40 2,5

12 0,888 1,13 3,77 8,4 0,48 3,0

16 1,58 2,01 5,03 11,2 0,64 4,0

18 2,00 2,54 5,65 12,6 0,72 4,5

22 2,98 3,80 6,91 15,4 1,10 5,5

25 3,85 4,91 7,85 17,5 1,25 6,3

28 4,83 6,16 8,80 19,6 1,40 7,0

32 6,31 8,04 10,10 22,4 1,60 8,0

36 7,99 10,20 11,30 25,2 1,80 9,0

A

E

H

Nota: de acuerdo a la norma chilena Nch 204 Of 77, el dimetro nominal e, se determina a travs de la masa

lineal de la barra, segn e = 12,74 M , donde M es la masa lineal en kg/m.

Tabla 2

Dimetros normales y pesos nominales de

las barras de refuerzo AZA para hormign

11

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

2.2 RELACIONES TENSION DEFORMACION

El ensayo de traccin se efecta sobre muestras de las barras de refuerzo en su seccin

completa, tal como resultan de la laminacin, siguiendo la norma chilena oficial NCh 200. La

Figura 1 muestra los resultados de ensayos de traccin en barras de refuerzo AZA para

hormign, para las calidades A44-28H y A63-42H, con curvas comparativas a modo de

referencia, en barras de 10 y 22 mm de dimetro.

En el caso de las barras de acero A44-28H, stas presentan claramente una zona de fluencia,

en donde una vez alcanzado el lmite elstico o tensin de fluencia, la probeta empieza a

deformarse plsticamente bajo tensin constante. En el caso de todos los aceros de alta

resistencia, como es la calidad A63-42H, es normal que el fenmeno de fluencia a tensin

constante se observe menos marcado que los aceros de menor resistencia.

Otra importante caracterstica, en especial en el comportamiento ssmico del hormign armado

en la flexin, es que la norma chilena NCh 204.Of 77 establece que en los aceros A63-42H

debe cumplirse adems, una relacin ssmica, Rm/Re 1,33

1

. Al respecto, en la Figura 2, se

muestra la distribucin de la relacin ssmica que exhiben todas las barras de refuerzo AZA para

hormign, en la calidad A63-42H. Se observa que la media supera en un 10% el valor

mnimo de la norma.

A modo de informacin, en las Tablas 3 y 4 se presentan los valores caractersticos de las

propiedades ms importantes, de barras de refuerzo AZA para hormign armado, para

dimetros entre 8 y 28 mm, y su comparacin con las exigencias de la norma, desde el ao

1994 en adelante.

1

Rm: Resistencia a la traccin efectiva registrada (MPa)

Re: Lmite de Fluencia (MPa)

12

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

Figura 1

Curvas tensin-deformacin Barras de Refuerzo

AZA para hormign

Figura 2

Curva de distribucin coeficiente ssmico

Barras de refuerzo AZA A63-42H

800

700

600

500

400

300

200

100

0

9,00

8,00

7,00

6,00

5,00

4,00

3,00

2,00

1,00

0,00

0,000 0,050 0,100 0,150 0,200 0,250 0,300

1,30 1,34 1,38 1,42 1,46 1,50 1,54 1,58 1,62 1,66 1,70 1,74 1,78 1,82 1,86

A 63,10 mm

A 44,10 mm

A 63,22 mm

A 44,22 mm

,

M

P

a

F

E

R

C

U

E

N

C

I

A

(

%

)

Fuente: Laboratorio de ensayos IDIEM

COEFICIENTE, R

m

/R

e

Mnimo Norma

1,33

MUESTRA: 4.471

13

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

Propiedad Dimetro de la barra, mm Ao

8 10 12 16 18 22 25 28

Tensin de 527 491 484 475 478 479 474 473 1994

Fluencia, Re 510 482 477 467 453 455 480 462 1995

MPa --- 475 462 462 466 446 443 456 1996

Valor norma > 420 MPa y < 580 MPa

Tensin 748 721 714 714 745 742 719 746 1994

Mxima, Rm 734 702 691 682 680 695 739 723 1995

MPa --- 677 667 670 688 677 681 683 1996

Valor norma > 630 MPa, T. mxima/T. fluencia > 1.33

Alargamiento 10.7 11.5 11.9 11.6 11.7 10.3 8.4 8.6 1994

de ruptura 8.8 11.3 12.2 12.7 12.4 10.2 8.2 8.2 1995

% --- 13.6 13 14.1 13.2 10.2 9.2 11.6 1996

Valor norma 7000/R

m

-2 7000/R

m

-1 7000/R

m

7000/R

m

7000/R

m

7000/R

m

-1 7000/R

m

-2 7000/R

m

-3 8.0%

Propiedad Dimetro de la barra, mm Ao

8 10 12 16 18 22 25 28

Tensin de 391 358 346 363 364 350 359 361 1994

fluencia 406 384 383 370 376 355 353 --- 1995

MPa --- 380 366 373 373 364 346 344 1996

Valor norma > 280 MPa

Tensin 510 484 475 515 523 507 514 513 1994

Mxima 540 517 524 513 525 514 501 --- 1995

MPa --- 511 494 505 512 519 499 507 1996

Valor norma > 440 MPa

Alargamiento 21.0 20.1 21.7 21.1 21.6 21.4 18.0 18.9 1994

de ruptura 19.9 20.8 20.8 21.5 20.3 19.9 18.2 --- 1995

% --- 20.7 21.7 20.9 21.3 20.4 18.4 19.7 1996

Valor norma > 16.0 %

Tabla 3

Propiedades mecnicas para las barras

de refuerzo AZA calidad A44-28H

Tabla 4

Propiedades mecnicas para las barras

de refuerzo AZA calidad A63-42H

14

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

Rollos Rectas

Dimetro Dimetro Peso Largo Largo

interior exterior Aprox. Aprox. Fijo

mm cm cm kg m m

6 80 125 1.500 6.757 6-12

8 80 125 1.500 3.797 6-7-8-9-10-11-12

10 80 125 1.500 2.430 6-7-8-9-10-11-12

12 80 125 1.500 1.689 6-7-8-9-10-11-12

16 - - - - 6-7-8-9-10-11-12

18 - - - - 6-7-8-9-10-11-12

22 - - - - 6-7-8-9-10-11-12

25 - - - - 6-7-8-9-10-11-12

28 - - - - 6-7-8-9-10-11-12

32 - - - - 6-7-8-9-10-11-12

36 - - - - 6-7-8-9-10-11-12

Dimetro

barra,

e

2.3 IDENTIFICACIN DEL PRODUCTO Y ESPECIFICACIONES DE LA

ENTREGA

La identificacin exclusiva que Gerdau AZA utiliza en el acero de refuerzo para hormign,

consiste en caracteres sobre relieve, los cuales incluyen la marca de origen GERDAU AZA, la

calidad del acero y el dimetro correspondiente de las barras.

GERDAU AZA suministra el acero de refuerzo para hormign en la forma de barras rectas, como

en rollos, tal como se indica en la Tabla 5.

Tabla 5

Identificacin de las barras de refuerzo AZA para hormign

*La barra de 6 mm es lisa y no lleva identificacin en relieve

La Tabla 6 describe en forma detallada la especificacin normal para la entrega de las barras y

rollos del acero de refuerzo AZA. No obstante lo anterior, tambin se pueden suministrar otros

largos de barras, distintos de 12 m, los cuales estarn sujetos a consulta previa.

Tabla 6

Especificaciones de la entrega

Barras de refuerzo AZA para hormign

CALIDAD IDENTIFICACION

DIAMETRO (mm)

FORMAS

ACERO Marca de Origen Diametro (mm) Grado DE ENTREGA

A44 - 28H

A63 - 42H

6*, 8, 10 y 12

6* a 36

8, 10 y 12

8 a 36

ROLLO

RECTA

ROLLO

RECTA

15

2. CARACTERISTICAS DE LAS BARRAS DE

REFUERZO AZA PARA HORMIGON

3.0 NOTACION

d

b

= Dimetro nominal de una barra, alambre o torn pretensado, mm

f'c = Resistencia especificada del hormign en probeta cilndrica [MPa]

db

= Longitud de desarrollo bsica, mm

d

= Longitud de desarrollo, mm

=

db

x factores de modificacin aplicables.

dh

= Longitud de desarrollo de un gancho estndar en traccin, mm

=

hb

x factores de modificacin aplicables

hb

= Longitud de desarrollo bsica del gancho estndar en traccin, mm

CAPITULO 3. LONGITUD DE DESARROLLO

Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

16

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

3.1 LONGITUD DE DESARROLLO

d

3.1.1 Longitud de desarrollo para barras en traccin

1- La longitud de desarrollo no debe ser menor que 300 mm.

2- Las longitudes de desarrollo se dividen en dos casos, A y B:

Caso A:

Condicin 1: Si el espaciamiento libre entre barras que estn siendo empalmadas o

desarrolladas, no es menor que d

b

, recubrimiento libre no es menor que d

b

, y no menos

estribos o amarras a lo largo de

b

que el mnimo sealado.

Condicin 2: Si el espaciamiento libre entre barras que estn siendo desarrolladas o

empalmadas no menor a 2 d

b

y recubrimiento libre no menor a d

b

(FIGURA 3)

Caso B: Otros casos

Figura 3

Recubrimiento y separaciones

mnimas para barras de refuerzo en traccin

db

db

db

db

2 d

b

d

b d

b

d

b

A

v

> 0.35

b

w

s

f

y

CASO A

CONDICION 1 CONDICION 2

s : Espaciamiento entre estribos

b

w : Ancho del alma de la Viga

17

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Factor Condicin Valor

= factor por

Armadura horizontal colocada de tal manera que se

ubicacin de

hormigona ms de 300 mm de hormign fresco en el

armadura

elemento bajo la longitud de desarrollo o empalme 1,3

Otras armaduras 1,0

Barras revestidas con epxico con recubrimientos

menores que 3d

b

, o un espaciamiento libre menor a 6d

b

1,5

= factor por

revestimiento Todas las dems barras revestidas con epxico 1,2

Armadura no recubierta

1,0

= factor por

Sin agregado liviano 1,0

hormign de

agregado

Con agregado liviano 1,3

liviano

3- Las longitudes de desarrollo se modifican segn los factores mostrados en la Tabla 7:

Tabla 7

Factores de modificacin de la longitud de desarrollo

18

19

3.1.1.1 TABLAS DE LONGITUDES DE

DESARROLLO PARA BARRAS EN TRACCION

Las cifras que se presentan en forma destacada, en las siguientes tablas, han sido

ajustadas a la longitud mnima de 300 mm de desarrollo exigida, dado que el clculo

determin valores menores a los requeridos por el Cdigo ACI 318.

20

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO CORRIENTE

Tabla 8

= 1,3; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

Hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 364 455 546 728 819 1251 1422 1593 1820 2048

H25 20 326 407 488 651 733 1119 1272 1424 1628 1831

H30 25 300 364 437 582 655 1001 1138 1274 1456 1638

H35 30 300 332 399 532 598 914 1038 1163 1329 1495

H40 35 300 308 369 492 554 846 961 1077 1231 1384

H45 40 300 300 345 460 518 791 899 1007 1151 1295

H50 45 300 300 326 434 488 746 848 950 1085 1221

Tabla 9

= 1,3; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 546 683 819 1092 1229 1877 2133 2389 2730 3071

H25 20 488 610 733 977 1099 1679 1908 2137 2442 2747

H30 25 437 546 655 874 983 1502 1706 1911 2184 2457

H35 30 399 498 598 797 897 1371 1558 1744 1994 2243

H40 35 369 461 554 738 831 1269 1442 1615 1846 2077

H45 40 345 432 518 691 777 1187 1349 1511 1727 1942

H50 45 326 407 488 651 733 1119 1272 1424 1628 1831

Tabla 10

= 1,0; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 300 350 420 560 630 963 1094 1225 1400 1575

H25 20 300 313 376 501 563 861 978 1096 1252 1409

H30 25 300 300 336 448 504 770 875 980 1120 1260

H35 30 300 300 307 409 460 703 799 895 1022 1150

H40 35 300 300 300 379 426 651 740 828 947 1065

H45 40 300 300 300 354 398 609 692 775 885 996

H50 45 300 300 300 334 376 574 652 730 835 939

21

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO CORRIENTE

Tabla 11

= 1,0; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

Hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 420 525 630 840 945 1444 1641 1838 2100 2363

H25 20 376 470 563 751 845 1291 1467 1644 1878 2113

H30 25 336 420 504 672 756 1155 1313 1470 1680 1890

H35 30 307 383 460 613 690 1054 1198 1342 1534 1725

H40 35 300 355 426 568 639 976 1109 1242 1420 1597

H45 40 300 332 398 531 598 913 1038 1162 1328 1494

H50 45 300 313 376 501 563 861 978 1096 1252 1409

Tabla 12

= 1,3; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 437 546 655 874 983 1502 1706 1911 2184 2457

H25 20 391 488 586 781 879 1343 1526 1709 1953 2198

H30 25 349 437 524 699 786 1201 1365 1529 1747 1966

H35 30 319 399 478 638 718 1097 1246 1396 1595 1794

H40 35 300 369 443 591 664 1015 1154 1292 1477 1661

H45 40 300 345 414 553 622 950 1079 1209 1381 1554

H50 45 300 326 391 521 586 895 1017 1140 1302 1465

Tabla 13

= 1,3; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36

f'c [MPa]

H20 16 655 819 983 1310 1474 2252 2559 2867 3276 3686

H25 20 586 733 879 1172 1319 2014 2289 2564 2930 3296

H30 25 524 655 786 1048 1179 1802 2048 2293 2621 2948

H35 30 478 598 718 957 1077 1645 1869 2093 2392 2692

H40 35 443 554 664 886 997 1523 1730 1938 2215 2492

H45 40 414 518 622 829 932 1424 1619 1813 2072 2331

H50 45 391 488 586 781 879 1343 1526 1709 1953 2198

22

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO CORRIENTE

Tabla 14

= 1,0; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 336 420 504 672 756 1155 1313 1470 1680 1890

H25 20 301 376 451 601 676 1033 1174 1315 1503 1690

H30 25 300 336 403 538 605 924 1050 1176 1344 1512

H35 30 300 307 368 491 552 843 959 1074 1227 1380

H40 35 300 300 341 454 511 781 887 994 1136 1278

H45 40 300 300 319 425 478 730 830 930 1063 1195

H50 45 300 300 301 401 451 689 783 877 1002 1127

Tabla 15

= 1,0; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 504 630 756 1008 1134 1733 1969 2205 2520 2835

H25 20 451 563 676 902 1014 1550 1761 1972 2254 2536

H30 25 403 504 605 806 907 1386 1575 1764 2016 2268

H35 30 368 460 552 736 828 1265 1438 1610 1840 2070

H40 35 341 426 511 682 767 1171 1331 1491 1704 1917

H45 40 319 398 478 638 717 1096 1245 1395 1594 1793

H50 45 301 376 451 601 676 1033 1174 1315 1503 1690

Tabla 16

= 1,3; = 1,5*; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 477 596 715 954 1073 1639 1863 2086 2384 2682

H25 20 426 533 640 853 960 1466 1666 1866 2132 2399

H30 25 381 477 572 763 858 1311 1490 1669 1907 2146

H35 30 348 435 522 696 784 1197 1360 1524 1741 1959

H40 35 322 403 484 645 725 1108 1259 1411 1612 1814

H45 40 302 377 452 603 679 1037 1178 1319 1508 1696

H50 45 300 355 426 569 640 977 1111 1244 1422 1599

* * no es necesario que sea mayor que 1,7

23

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO CORRIENTE

Tabla 17

= 1,3; = 1,5*; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 715 894 1073 1431 1609 2459 2794 3129 3576 4023

H25 20 640 800 960 1279 1439 2199 2499 2799 3199 3599

H30 25 572 715 858 1144 1287 1967 2235 2503 2861 3219

H35 30 522 653 784 1045 1175 1796 2040 2285 2612 2938

H40 35 484 605 725 967 1088 1662 1889 2116 2418 2720

H45 40 452 565 679 905 1018 1555 1767 1979 2262 2545

H50 45 426 533 640 853 960 1466 1666 1866 2132 2399

* * no es necesario que sea mayor que 1,7

Tabla 18

= 1,0; = 1,5; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 420 525 630 840 945 1444 1641 1838 2100 2363

H25 20 376 470 563 751 845 1291 1467 1644 1878 2113

H30 25 336 420 504 672 756 1155 1313 1470 1680 1890

H35 30 307 383 460 613 690 1054 1198 1342 1534 1725

H40 35 300 355 426 568 639 976 1109 1242 1420 1597

H45 40 300 332 398 531 598 913 1038 1162 1328 1494

H50 45 300 313 376 501 563 861 978 1096 1252 1409

Tabla 19

= 1,0; = 1,5; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 630 788 945 1260 1418 2166 2461 2756 3150 3544

H25 20 563 704 845 1127 1268 1937 2201 2465 2817 3170

H30 25 504 630 756 1008 1134 1733 1969 2205 2520 2835

H35 30 460 575 690 920 1035 1582 1797 2013 2300 2588

H40 35 426 532 639 852 958 1464 1664 1864 2130 2396

H45 40 398 498 598 797 897 1370 1556 1743 1992 2241

H50 45 376 470 563 751 845 1291 1467 1644 1878 2113

24

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO LIVIANO

Tabla 20

= 1,3; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36

f'c [MPa]

H20 16 473 592 710 946 1065 1627 1848 2070 2366 2662

H25 20 423 529 635 846 952 1455 1653 1852 2116 2381

H30 25 379 473 568 757 852 1301 1479 1656 1893 2129

H35 30 346 432 518 691 778 1188 1350 1512 1728 1944

H40 35 320 400 480 640 720 1100 1250 1400 1600 1800

H45 40 300 374 449 599 673 1029 1169 1309 1496 1683

H50 45 300 353 423 564 635 970 1102 1234 1411 1587

Tabla 21

= 1,3; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 710 887 1065 1420 1597 2440 2773 3105 3549 3993

H25 20 635 794 952 1270 1428 2182 2480 2778 3174 3571

H30 25 568 710 852 1136 1278 1952 2218 2484 2839 3194

H35 30 518 648 778 1037 1166 1782 2025 2268 2592 2916

H40 35 480 600 720 960 1080 1650 1875 2100 2400 2700

H45 40 449 561 673 898 1010 1543 1754 1964 2245 2525

H50 45 423 529 635 846 952 1455 1653 1852 2116 2381

Tabla 22

= 1,0; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 364 455 546 728 819 1251 1422 1593 1820 2048

H25 20 326 407 488 651 733 1119 1272 1424 1628 1831

H30 25 300 364 437 582 655 1001 1138 1274 1456 1638

H35 30 300 332 399 532 598 914 1038 1163 1329 1495

H40 35 300 308 369 492 554 846 961 1077 1231 1384

H45 40 300 300 345 460 518 791 899 1007 1151 1295

H50 45 300 300 326 434 488 746 848 950 1085 1221

25

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 23

= 1,0; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 546 683 819 1092 1229 1877 2133 2389 2730 3071

H25 20 488 610 733 977 1099 1679 1908 2137 2442 2747

H30 25 437 546 655 874 983 1502 1706 1911 2184 2457

H35 30 399 498 598 797 897 1371 1558 1744 1994 2243

H40 35 369 461 554 738 831 1269 1442 1615 1846 2077

H45 40 345 432 518 691 777 1187 1349 1511 1727 1942

H50 45 326 407 488 651 733 1119 1272 1424 1628 1831

Tabla 24

= 1,3; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 568 710 852 1136 1278 1952 2218 2484 2839 3194

H25 20 508 635 762 1016 1143 1746 1984 2222 2539 2857

H30 25 454 568 681 909 1022 1562 1775 1987 2271 2555

H35 30 415 518 622 829 933 1426 1620 1814 2073 2333

H40 35 384 480 576 768 864 1320 1500 1680 1920 2160

H45 40 359 449 539 718 808 1235 1403 1571 1796 2020

H50 45 339 423 508 677 762 1164 1323 1481 1693 1905

Tabla 25

= 1,3; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 852 1065 1278 1704 1916 2928 3327 3726 4259 4791

H25 20 762 952 1143 1524 1714 2619 2976 3333 3809 4285

H30 25 681 852 1022 1363 1533 2342 2662 2981 3407 3833

H35 30 622 778 933 1244 1400 2138 2430 2721 3110 3499

H40 35 576 720 864 1152 1296 1980 2250 2520 2879 3239

H45 40 539 673 808 1077 1212 1852 2104 2357 2694 3030

H50 45 508 635 762 1016 1143 1746 1984 2222 2539 2857

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO LIVIANO

26

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO LIVIANO

Tabla 26

= 1,0; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 437 546 655 874 983 1502 1706 1911 2184 2457

H25 20 391 488 586 781 879 1343 1526 1709 1953 2198

H30 25 349 437 524 699 786 1201 1365 1529 1747 1966

H35 30 319 399 478 638 718 1097 1246 1396 1595 1794

H40 35 300 369 443 591 664 1015 1154 1292 1477 1661

H45 40 300 345 414 553 622 950 1079 1209 1381 1554

H50 45 300 326 391 521 586 895 1017 1140 1302 1465

Tabla 27

= 1,0; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 655 819 983 1310 1474 2252 2559 2867 3276 3686

H25 20 586 733 879 1172 1319 2014 2289 2564 2930 3296

H30 25 524 655 786 1048 1179 1802 2048 2293 2621 2948

H35 30 478 598 718 957 1077 1645 1869 2093 2392 2692

H40 35 443 554 664 886 997 1523 1730 1938 2215 2492

H45 40 414 518 622 829 932 1424 1619 1813 2072 2331

H50 45 391 488 586 781 879 1343 1526 1709 1953 2198

Tabla 28

= 1,3; = 1,5*; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 620 775 930 1240 1395 2131 2421 2712 3099 3487

H25 20 554 693 832 1109 1248 1906 2166 2426 2772 3119

H30 25 496 620 744 992 1116 1705 1937 2170 2480 2790

H35 30 453 566 679 905 1019 1556 1768 1981 2264 2546

H40 35 419 524 629 838 943 1441 1637 1834 2096 2358

H45 40 392 490 588 784 882 1348 1531 1715 1960 2205

H50 45 370 462 554 739 832 1271 1444 1617 1848 2079

* * no es necesario que sea mayor que 1,7

27

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 29

= 1,3; = 1,5*; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 930 1162 1395 1860 2092 3196 3632 4068 4649 5230

H25 20 832 1040 1248 1663 1871 2859 3249 3639 4158 4678

H30 25 744 930 1116 1488 1674 2557 2906 3254 3719 4184

H35 30 679 849 1019 1358 1528 2334 2653 2971 3395 3820

H40 35 629 786 943 1257 1415 2161 2456 2750 3143 3536

H45 40 588 735 882 1176 1323 2022 2297 2573 2940 3308

H50 45 554 693 832 1109 1248 1906 2166 2426 2772 3119

* * no es necesario que sea mayor que 1,7

Tabla 30

= 1,0; = 1,5; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 546 683 819 1092 1229 1877 2133 2389 2730 3071

H25 20 488 610 733 977 1099 1679 1908 2137 2442 2747

H30 25 437 546 655 874 983 1502 1706 1911 2184 2457

H35 30 399 498 598 797 897 1371 1558 1744 1994 2243

H40 35 369 461 554 738 831 1269 1442 1615 1846 2077

H45 40 345 432 518 691 777 1187 1349 1511 1727 1942

H50 45 326 407 488 651 733 1119 1272 1424 1628 1831

Tabla 31

= 1,0; = 1,5; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 819 1024 1229 1638 1843 2815 3199 3583 4095 4607

H25 20 733 916 1099 1465 1648 2518 2861 3205 3663 4121

H30 25 655 819 983 1310 1474 2252 2559 2867 3276 3686

H35 30 598 748 897 1196 1346 2056 2336 2617 2991 3364

H40 35 554 692 831 1107 1246 1903 2163 2423 2769 3115

H45 40 518 647 777 1036 1165 1781 2023 2266 2590 2914

H50 45 488 610 733 977 1099 1679 1908 2137 2442 2747

LONGITUDES DE DESARROLLO (mm). CASO A

HORMIGONES DE AGREGADO LIVIANO

* * no es necesario que sea mayor que 1,7 * * no es necesario que sea mayor que 1,7

28

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO CORRIENTE

Tabla 32

= 1,3; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 546 683 819 1092 1229 1877 2133 2389 2730 3071

H25 20 488 610 733 977 1099 1679 1908 2137 2442 2747

H30 25 437 546 655 874 983 1502 1706 1911 2184 2457

H35 30 399 498 598 797 897 1371 1558 1744 1994 2243

H40 35 369 461 554 738 831 1269 1442 1615 1846 2077

H45 40 345 432 518 691 777 1187 1349 1511 1727 1942

H50 45 326 407 488 651 733 1119 1272 1424 1628 1831

Tabla 33

= 1,3; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 819 1024 1229 1638 1843 2815 3199 3583 4095 4607

H25 20 733 916 1099 1465 1648 2518 2861 3205 3663 4121

H30 25 655 819 983 1310 1474 2252 2559 2867 3276 3686

H35 30 598 748 897 1196 1346 2056 2336 2617 2991 3364

H40 35 554 692 831 1107 1246 1903 2163 2423 2769 3115

H45 40 518 647 777 1036 1165 1781 2023 2266 2590 2914

H50 45 488 610 733 977 1099 1679 1908 2137 2442 2747

Tabla 34

= 1,0; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 420 525 630 840 945 1444 1641 1838 2100 2363

H25 20 376 470 563 751 845 1291 1467 1644 1878 2113

H30 25 336 420 504 672 756 1155 1313 1470 1680 1890

H35 30 307 383 460 613 690 1054 1198 1342 1534 1725

H40 35 300 355 426 568 639 976 1109 1242 1420 1597

H45 40 300 332 398 531 598 913 1038 1162 1328 1494

H50 45 300 313 376 501 563 861 978 1096 1252 1409

29

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 35

= 1,0; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 630 788 945 1260 1418 2166 2461 2756 3150 3544

H25 20 563 704 845 1127 1268 1937 2201 2465 2817 3170

H30 25 504 630 756 1008 1134 1733 1969 2205 2520 2835

H35 30 460 575 690 920 1035 1582 1797 2013 2300 2588

H40 35 426 532 639 852 958 1464 1664 1864 2130 2396

H45 40 398 498 598 797 897 1370 1556 1743 1992 2241

H50 45 376 470 563 751 845 1291 1467 1644 1878 2113

Tabla 36

= 1,3; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 655 819 983 1310 1474 2252 2559 2867 3276 3686

H25 20 586 733 879 1172 1319 2014 2289 2564 2930 3296

H30 25 524 655 786 1048 1179 1802 2048 2293 2621 2948

H35 30 478 598 718 957 1077 1645 1869 2093 2392 2692

H40 35 443 554 664 886 997 1523 1730 1938 2215 2492

H45 40 414 518 622 829 932 1424 1619 1813 2072 2331

H50 45 391 488 586 781 879 1343 1526 1709 1953 2198

Tabla 37

= 1,3; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 983 1229 1474 1966 2211 3378 3839 4300 4914 5528

H25 20 879 1099 1319 1758 1978 3022 3434 3846 4395 4945

H30 25 786 983 1179 1572 1769 2703 3071 3440 3931 4423

H35 30 718 897 1077 1435 1615 2467 2804 3140 3589 4037

H40 35 664 831 997 1329 1495 2284 2596 2907 3322 3738

H45 40 622 777 932 1243 1399 2137 2428 2719 3108 3496

H50 45 586 733 879 1172 1319 2014 2289 2564 2930 3296

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO CORRIENTE

30

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 38

= 1,0; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 504 630 756 1008 1134 1733 1969 2205 2520 2835

H25 20 451 563 676 902 1014 1550 1761 1972 2254 2536

H30 25 403 504 605 806 907 1386 1575 1764 2016 2268

H35 30 368 460 552 736 828 1265 1438 1610 1840 2070

H40 35 341 426 511 682 767 1171 1331 1491 1704 1917

H45 40 319 398 478 638 717 1096 1245 1395 1594 1793

H50 45 301 376 451 601 676 1033 1174 1315 1503 1690

Tabla 39

= 1,0; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 756 945 1134 1512 1701 2599 2953 3308 3780 4253

H25 20 676 845 1014 1352 1521 2324 2641 2958 3381 3804

H30 25 605 756 907 1210 1361 2079 2363 2646 3024 3402

H35 30 552 690 828 1104 1242 1898 2157 2415 2761 3106

H40 35 511 639 767 1022 1150 1757 1997 2236 2556 2875

H45 40 478 598 717 956 1076 1644 1868 2092 2391 2690

H50 45 451 563 676 902 1014 1550 1761 1972 2254 2536

Tabla 40

= 1,3; = 1,5*; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 715 894 1073 1431 1609 2459 2794 3129 3576 4023

H25 20 640 800 960 1279 1439 2199 2499 2799 3199 3599

H30 25 572 715 858 1144 1287 1967 2235 2503 2861 3219

H35 30 522 653 784 1045 1175 1796 2040 2285 2612 2938

H40 35 484 605 725 967 1088 1662 1889 2116 2418 2720

H45 40 452 565 679 905 1018 1555 1767 1979 2262 2545

H50 45 426 533 640 853 960 1466 1666 1866 2132 2399

* * no es necesario que sea mayor que 1,7

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO CORRIENTE

31

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 41

= 1,3; = 1,5*;

f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 1073 1341 1609 2146 2414 3688 4191 4694 5364 6035

H25 20 960 1200 1439 1919 2159 3299 3749 4198 4798 5398

H30 25 858 1073 1287 1717 1931 2950 3353 3755 4292 4828

H35 30 784 979 1175 1567 1763 2693 3061 3428 3918 4407

H40 35 725 907 1088 1451 1632 2494 2834 3174 3627 4080

H45 40 679 848 1018 1357 1527 2333 2651 2969 3393 3817

H50 45 640 800 960 1279 1439 2199 2499 2799 3199 3599

*

* no es necesario que sea mayor que 1,7

Tabla 42

= 1,0; = 1,5; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 630 788 945 1260 1418 2166 2461 2756 3150 3544

H25 20 563 704 845 1127 1268 1937 2201 2465 2817 3170

H30 25 504 630 756 1008 1134 1733 1969 2205 2520 2835

H35 30 460 575 690 920 1035 1582 1797 2013 2300 2588

H40 35 426 532 639 852 958 1464 1664 1864 2130 2396

H45 40 398 498 598 797 897 1370 1556 1743 1992 2241

H50 45 376 470 563 751 845 1291 1467 1644 1878 2113

Tabla 43

= 1,0; = 1,5; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 945 1181 1418 1890 2126 3248 3691 4134 4725 5316

H25 20 845 1057 1268 1690 1902 2905 3302 3698 4226 4754

H30 25 756 945 1134 1512 1701 2599 2953 3308 3780 4253

H35 30 690 863 1035 1380 1553 2372 2696 3019 3451 3882

H40 35 639 799 958 1278 1438 2196 2496 2795 3195 3594

H45 40 598 747 897 1195 1345 2054 2335 2615 2988 3362

H50 45 563 704 845 1127 1268 1937 2201 2465 2817 3170

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO CORRIENTE

32

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 44

= 1,3; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 710 887 1065 1420 1597 2440 2773 3105 3549 3993

H25 20 635 794 952 1270 1428 2182 2480 2778 3174 3571

H30 25 568 710 852 1136 1278 1952 2218 2484 2839 3194

H35 30 518 648 778 1037 1166 1782 2025 2268 2592 2916

H40 35 480 600 720 960 1080 1650 1875 2100 2400 2700

H45 40 449 561 673 898 1010 1543 1754 1964 2245 2525

H50 45 423 529 635 846 952 1455 1653 1852 2116 2381

Tabla 45

= 1,3; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 1065 1331 1597 2129 2396 3660 4159 4658 5324 5989

H25 20 952 1190 1428 1905 2143 3274 3720 4166 4761 5357

H30 25 852 1065 1278 1704 1916 2928 3327 3726 4259 4791

H35 30 778 972 1166 1555 1749 2673 3037 3402 3888 4374

H40 35 720 900 1080 1440 1620 2475 2812 3149 3599 4049

H45 40 673 842 1010 1347 1515 2315 2630 2946 3367 3788

H50 45 635 794 952 1270 1428 2182 2480 2778 3174 3571

Tabla 46

= 1,0; = 1,0; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 546 683 819 1092 1229 1877 2133 2389 2730 3071

H25 20 488 610 733 977 1099 1679 1908 2137 2442 2747

H30 25 437 546 655 874 983 1502 1706 1911 2184 2457

H35 30 399 498 598 797 897 1371 1558 1744 1994 2243

H40 35 369 461 554 738 831 1269 1442 1615 1846 2077

H45 40 345 432 518 691 777 1187 1349 1511 1727 1942

H50 45 326 407 488 651 733 1119 1272 1424 1628 1831

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO LIVIANO

33

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 47

= 1,0; = 1,0; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 819 1024 1229 1638 1843 2815 3199 3583 4095 4607

H25 20 733 916 1099 1465 1648 2518 2861 3205 3663 4121

H30 25 655 819 983 1310 1474 2252 2559 2867 3276 3686

H35 30 598 748 897 1196 1346 2056 2336 2617 2991 3364

H40 35 554 692 831 1107 1246 1903 2163 2423 2769 3115

H45 40 518 647 777 1036 1165 1781 2023 2266 2590 2914

H50 45 488 610 733 977 1099 1679 1908 2137 2442 2747

Tabla 48

= 1,3; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 852 1065 1278 1704 1916 2928 3327 3726 4259 4791

H25 20 762 952 1143 1524 1714 2619 2976 3333 3809 4285

H30 25 681 852 1022 1363 1533 2342 2662 2981 3407 3833

H35 30 622 778 933 1244 1400 2138 2430 2721 3110 3499

H40 35 576 720 864 1152 1296 1980 2250 2520 2879 3239

H45 40 539 673 808 1077 1212 1852 2104 2357 2694 3030

H50 45 508 635 762 1016 1143 1746 1984 2222 2539 2857

Tabla 49

= 1,3; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 1278 1597 1916 2555 2875 4392 4991 5590 6388 7187

H25 20 1143 1428 1714 2286 2571 3928 4464 5000 5714 6428

H30 25 1022 1278 1533 2044 2300 3514 3993 4472 5111 5749

H35 30 933 1166 1400 1866 2099 3207 3645 4082 4665 5248

H40 35 864 1080 1296 1728 1944 2969 3374 3779 4319 4859

H45 40 808 1010 1212 1616 1818 2778 3156 3535 4040 4545

H50 45 762 952 1143 1524 1714 2619 2976 3333 3809 4285

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO LIVIANO

34

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 50

= 1,0; = 1,2; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 655 819 983 1310 1474 2252 2559 2867 3276 3686

H25 20 586 733 879 1172 1319 2014 2289 2564 2930 3296

H30 25 524 655 786 1048 1179 1802 2048 2293 2621 2948

H35 30 478 598 718 957 1077 1645 1869 2093 2392 2692

H40 35 443 554 664 886 997 1523 1730 1938 2215 2492

H45 40 414 518 622 829 932 1424 1619 1813 2072 2331

H50 45 391 488 586 781 879 1343 1526 1709 1953 2198

Tabla 51

= 1,0; = 1,2; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 983 1229 1474 1966 2211 3378 3839 4300 4914 5528

H25 20 879 1099 1319 1758 1978 3022 3434 3846 4395 4945

H30 25 786 983 1179 1572 1769 2703 3071 3440 3931 4423

H35 30 718 897 1077 1435 1615 2467 2804 3140 3589 4037

H40 35 664 831 997 1329 1495 2284 2596 2907 3322 3738

H45 40 622 777 932 1243 1399 2137 2428 2719 3108 3496

H50 45 586 733 879 1172 1319 2014 2289 2564 2930 3296

Tabla 52

= 1,3; = 1,5*; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 930 1162 1395 1860 2092 3196 3632 4068 4649 5230

H25 20 832 1040 1248 1663 1871 2859 3249 3639 4158 4678

H30 25 744 930 1116 1488 1674 2557 2906 3254 3719 4184

H35 30 679 849 1019 1358 1528 2334 2653 2971 3395 3820

H40 35 629 786 943 1257 1415 2161 2456 2750 3143 3536

H45 40 588 735 882 1176 1323 2022 2297 2573 2940 3308

H50 45 554 693 832 1109 1248 1906 2166 2426 2772 3119

* * no es necesario que sea mayor que 1,7

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO LIVIANO

35

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 53

= 1,3; = 1,5*;

f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 1395 1743 2092 2790 3138 4794 5448 6102 6974 7846

H25 20 1248 1559 1871 2495 2807 4288 4873 5458 6238 7017

H30 25 1116 1395 1674 2232 2511 3836 4359 4882 5579 6276

H35 30 1019 1273 1528 2037 2292 3501 3979 4456 5093 5730

H40 35 943 1179 1415 1886 2122 3242 3684 4126 4715 5305

H45 40 882 1103 1323 1764 1985 3032 3446 3859 4411 4962

H50 45 832 1040 1248 1663 1871 2859 3249 3639 4158 4678

*

* no es necesario que sea mayor que 1,7

Tabla 54

= 1,0; = 1,5; f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 819 1024 1229 1638 1843 2815 3199 3583 4095 4607

H25 20 733 916 1099 1465 1648 2518 2861 3205 3663 4121

H30 25 655 819 983 1310 1474 2252 2559 2867 3276 3686

H35 30 598 748 897 1196 1346 2056 2336 2617 2991 3364

H40 35 554 692 831 1107 1246 1903 2163 2423 2769 3115

H45 40 518 647 777 1036 1165 1781 2023 2266 2590 2914

H50 45 488 610 733 977 1099 1679 1908 2137 2442 2747

Tabla 55

= 1,0; = 1,5; f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 1229 1536 1843 2457 2764 4223 4799 5375 6143 6910

H25 20 1099 1374 1648 2198 2472 3777 4292 4807 5494 6181

H30 25 983 1229 1474 1966 2211 3378 3839 4300 4914 5528

H35 30 897 1121 1346 1794 2019 3084 3505 3925 4486 5047

H40 35 831 1038 1246 1661 1869 2855 3245 3634 4153 4672

H45 40 777 971 1165 1554 1748 2671 3035 3399 3885 4370

H50 45 733 916 1099 1465 1648 2518 2861 3205 3663 4121

LONGITUDES DE DESARROLLO (mm). CASO B

HORMIGONES DE AGREGADO LIVIANO

* * no es necesario que sea mayor que 1,7

36

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

3.1.2 Longitud de desarrollo para barras en compresin

1- La longitud de desarrollo no debe ser menor que 200 mm

2- La longitud de desarrollo bsica (mm) no debe ser menor que la

indicada en la Tabla 56.

3- La longitud de desarrollo bsica (mm) para las distintas calidades

de hormign, debe ser la mostrada en las Tablas 57 y 58.

4- Los factores de modificacin de la longitud de desarrollo, estn

dados por los siguientes puntos:

a) Si la armadura excede lo requerido, se puede multiplicar

la l ongi t ud de desarrol l o bsi ca

db

por el cuoci ent e:

( A

s

requeri do /A

s

proporcionado)

b) Si la armadura est confinada por una espiral de no menos

que 6 mm de dimetro y no ms que 100 mm de paso, o

dent ro de amar r as 12 y espaci ados a di st anci as no

mayor es que 100 mm medi do ent r e cent r os, se puede

multiplicar la longitud de desarrollo bsica, por el factor 0,75.

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

3.1.2.1 TABLAS DE LONGITUDES BASICAS

DE DESARROLLO PARA BARRAS EN

COMPRESION

Las cifras que se presentan en forma destacada, en las tablas 56, 57 y 58, han sido

ajustadas a la longitud mnima de 200 mm de desarrollo exigida, dado que el clculo

determin valores menores a los requeridos por el Cdigo ACI 318.

37

38

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 56

Longitud de desarrollo bsica mnima para barras en compresin

Dimetro f

y

(MPa)

de las barras,

(mm)

280 420

8 200 200

10 200 200

12 200 205

16 200 270

18 205 305

22 250 370

25 280 420

28 315 470

32 360 540

36 405 605

Tabla 57

Longitud de desarrollo bsica para f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

Hormign Especificada

f'c [MPa] 8 10 12 16 18 22 25 28 32 36

H20 16 200 200 210 280 315 385 438 490 560 630

H25 20 200 200 200 250 282 344 391 438 501 563

H30 25 200 200 200 224 252 308 350 392 448 504

H35 30 200 200 200 204 230 281 320 358 409 460

H40 35 200 200 200 200 213 260 296 331 379 426

H45 40 200 200 200 200 200 243 277 310 354 398

H50 45 200 200 200 200 200 230 261 292 334 376

Tabla 58

Longitud de desarrollo bsica para f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

Hormign Especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 210 263 315 420 473 578 656 735 840 945

H25 20 200 235 282 376 423 517 587 657 751 845

H30 25 200 210 252 336 378 462 525 588 672 756

H35 30 200 200 230 307 345 422 479 537 613 690

H40 35 200 200 213 284 319 390 444 497 568 639

H45 40 200 200 200 266 299 365 415 465 531 598

H50 45 200 200 200 250 282 344 391 438 501 563

39

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

3.1.3 Longitud de desarrollo para barras con ganchos

1. La longitud de desarrollo para barras con ganchos en traccin (

dh

)

se debe calcular como el producto de la longitud de desarrollo

bsica (

hb

) de las Tablas 59 y 60 y los factores de modificacin

de la Tabla 61.

2. La longitud de desarrollo calculada segn el prrafo anterior, no

debe ser menor que 8

db

ni menor que 150 mm.

3. La longitud de desarrollo bsica para una barra con gancho con

f

y

= 280 MPa es la indicada en la Tabla 59.

4. La longitud de desarrollo bsica para una barra con gancho con

f

y

= 420 MPa es la indicada en la tabla 60.

40

41

3.1.3.1 TABLAS DE LONGITUDES BASICAS

DE DESARROLLO PARA BARRAS

CON GANCHO

Las cifras que se presentan en forma destacada, en las tablas 59 y 60, han sido

ajustadas a la longitud mnima de 150 mm de desarrollo exigida, dado que el clculo

determin valores menores a los requeridos por el Cdigo ACI 318.

42

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 59

Longitud bsica de desarrollo para una barra con gancho con

f

y

= 280 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36

f'c [MPa]

H20 16 150 167 200 267 300 367 417 467 533 600

H25 20 150 150 179 239 268 328 373 417 477 537

H30 25 150 150 160 213 240 293 333 373 427 480

H35 30 150 150 150 195 219 268 304 341 389 438

H40 35 150 150 150 180 203 248 282 316 361 406

H45 40 150 150 150 169 190 232 264 295 337 379

H50 45 150 150 150 159 179 219 248 278 318 358

Tabla 60

Longitud bsica de desarrollo para una barra con gancho con

f

y

= 420 MPa

Grado del Resistencia Dimetro de la barra [mm]

hormign especificada

8 10 12 16 18 22 25 28 32 36 f'c [MPa]

H20 16 200 250 300 400 450 550 625 700 800 900

H25 20 179 224 268 358 402 492 559 626 716 805

H30 25 160 200 240 320 360 440 500 560 640 720

H35 30 150 183 219 292 329 402 456 511 584 657

H40 35 150 169 203 270 304 372 423 473 541 609

H45 40 150 158 190 253 285 348 395 443 506 569

H50 45 150 150 179 239 268 328 373 417 477 537

43

3. LONGITUD DE DESARROLLO Y EMPALMES PARA BARRAS EN

TRACCIN Y COMPRESIN

Tabla 61

Factores de modificacin para barras con gancho

Factor Condicin Valor

Recubrimiento de Para barras con recubrimiento lateral

hormign (normales al plano del gancho) no menor

de 60 mm, y para ganchos de 90, con 0,7

recubrimiento en la extensin de la barra,

ms all del gancho, no menor de 50 mm.