Escolar Documentos

Profissional Documentos

Cultura Documentos

Control de Temperatura

Enviado por

Roman Alex ArocutipaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Control de Temperatura

Enviado por

Roman Alex ArocutipaDireitos autorais:

Formatos disponíveis

Practica 5

SISTEMA DE CONTROL DE

TEMPERATURA

5.1 Introduccion

Esta practica tiene como principal finalidad el trabajar con un sistema realimentado con un

retraso importante entre el instante en que se aplica la senal de control y aquel en el que

la salida reacciona a dicha senal (Sistema de Control de Procesos PT326 de FeedBack Ltd.,

ver Fig.5.1). Se estudian aspectos relacionados con el modelado de este tipo de sistemas

utilizando modelos lineales reducidos, as como distintas estrategias sencillas de control de

estos sistemas: control proporcional, control Todo-Nada y control PID por computador.

Figura 5.1: PT326 Sistema de control de procesos

1

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 2

Los aspectos basicos que debe desarrollar el alumno en el laboratorio son los siguientes:

1. Estudio de los tiempos de retardo asociados a estos sistemas, as como las constantes

de tiempo de su dinamica.

2. Estudio de un esquema de control Todo-Nada.

3. Estudio de un esquema de control proporcional.

4. Analisis de la respuesta del sistema a perturbaciones.

5. Estudio de un esquema de control PID.

5.2 Requerimientos de la practica

Para la realizacion de la practica se requiere el siguiente equipo:

1. Sistema de control de procesos PT326 (ver Fig.5.1).

2. Divisores de tension.

3. Sistema de adquisicion de datos por ordenador.

La practica no requiere de montajes complicados ya que en el propio modulo PT326 esta

integrado el equipo de control (proporcional y todo-nada), faltando solo el equipo de medida.

La monitorizacion se realizara utilizando el computador en lugar de un osciloscopio. Para

adaptar los niveles de tension del sistema a la tarjeta de adquisicion de datos es necesario el

uso de divisores de tension.

Nota: Para poner en marcha el sistema, se debe poner a on el interruptor colocado en uno

de los laterales. Ademas el interruptor wattmeter/heater debe estar en heater (ver

Fig.5.2).

No se debe tocar el sensor de medida, pues es muy fragil y se parte con facilidad.

5.3 PT326 Sistema de Control de Procesos.

El sistema de control de procesos objeto de esta practica (Fig.5.3) se muestra esquematicamente

en la Fig. 5.4.

En dicho sistema se pueden destacar los siguientes elementos:

Laboratorio de Control Automatico 3

Figura 5.2: Lateral del PT326. El interruptor wattmeter/heater debe estar en heater

Figura 5.3: Sistema de control de procesos PT326.

Figura 5.4: Esquema del sistema PT326

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 4

Proceso: Este termino generico se utiliza para describir un cambio fsico, qumico, con-

version de energa, etc. A un proceso se le pueden asignar una serie de variables como

pueden ser la presion, temperatura o velocidad de un fluido, ritmo al que se produce

una reaccion qumica, nivel de lquido en un tanque, etc. En el caso que nos ocupa

la temperatura del aire que circula por el tubo de proceso es la variable del proceso a

controlar. Dicha temperatura es elevada a un valor deseado dentro de la gama de la

temperatura ambiente hasta 60

o

C.

Elemento detector: Un termistor esferico acoplado al extremo de una sonda se encuentra

al final del tubo del proceso. Sirve para obtener una medida de la temperatura a la que

se encuentra el aire a la salida del tubo. Como se ha indicado, dicho termistor

no debe tocarse bajo ninguna circunstancia ya que es sumamente fragil.

Valor medido T

o

: Es la senal de salida del elemento medidor correspondiente a la variable

del proceso a controlar : La temperatura al final del tubo.

Valor fijado T

i

: Este es el valor de la referencia a la que se fija el control automatico, es

decir, es el valor deseado de la temperatura. Este valor se puede ajustar bien mediante

un potenciometro, bien mediante la aplicacion de una tension exterior comprendida

entre 0 y 10 V. introducida por el puerto D.

Desviacion T : Es la diferencia entre el valor fijado y el valor medido T = T

i

T

o

.

Perturbacion del valor fijado: Accionando el interruptor P perturbacion interna del

valor fijado (set value disturbance), se aplica internamente un cambio en escalon sobre

el valor fijado. Es decir, a la referencia se le suma una senal en escalon.

Elemento comparador: Se utiliza un amplificador sumador para comparar el valor me-

dido a partir del amplificador puente con el valor fijado. En este equipo las senales estan

dispuestas de forma que sean de signo opuesto, de modo que la salida del amplificador

sumador representa la desviacion. Esta desviacion puede medirse a traves del puerto

B.

Elemento controlador: Se aplica una senal proporcional a la desviacion al elemento con-

trolador, que genera a continuacion una senal de control para ser transmitida a la

unidad correctora.

En este equipo el elemento controlador puede ser conmutado (mediante el conmutador

C2) para dar bien control continuo (C2 arriba) o bien control todo-nada (C2 abajo).

La salida de control puede ser supervisada mediante el casquillo C del panel frontal.

Control continuo: El tipo de control continuo depende de la posicion del conmutador C1.

1. Interno (C1 arriba). Permite unicamente una accion proporcional. La ganancia

se ajusta utilizando un potenciometro. Dicha ganancia viene dada en tantos por

ciento. El valor de la ganancia es la inversa del valor que marque el potenciometro

multiplicado por 100 (banda proporcional).

2. Externo (C1 abajo). El ajuste de banda proporcional puede ser desconectado

del circuito y en su lugar puede conectarse un Simulador de Control de Proceso

PCS327. Este permite utilizar accion PI, PD y PID.

Laboratorio de Control Automatico 5

Control Todo-Nada: Cuando el elemento controlador esta conmutado para accion de dos

pasos o encendido-apagado. Este tipo de control consiste en que la senal de con-

trol solo puede tomar dos valores. La conmutacion de la senal de control se realiza

fundamentalmente al cambiar el error de signo. Los parametros mas significativos de

este control son la potencia calorica maxima y el solape (overlap), que son definidos a

continuacion:

Potencia calorica maxima. Este ajuste permite fijar la potencia aplicada al

calefactor durante los periodos de encendido entre 15 y 80 vatios.

Solape. Con un solape nulo la senal de salida controladora hace que la potencia

aplicada al calefactor alterne entre niveles maximo y mnimo a medida que la

condicion controlada cae por debajo o sube por encima del valor deseado.

Con un solape dado, la senal de salida controladora hace que la potencia aplicada

al calefactor alterne entre niveles maximo y mnimo a medida que la condicion

controlada cae por debajo de un lmite inferior (valor deseado - solape) o sube por

encima de un lmite superior (valor deseado + solape). El valor de solape esta

entre 0 y 4V.

Elemento motor: En cualquier proceso este elemento produce una salida que puede tomar

la forma de potencia electrica, desplazamiento mecanico, etc. El nivel de la senal de

salida se ajusta en respuesta a una senal procedente del elemento controlador. En este

equipo el elemento motor es una fuente de alimentacion variable que proporciona una

salida electrica entre 15 y 80 vatios segun determine la senal controladora.

Elemento actuador: Afecta directamente a la condicion controlada. En este equipo el

elemento corrector es una rejilla de alambre calentada electricamente, a la que se aplica

la salida del elemento motor. El calor es transferido desde la rejilla a la corriente de

aire, siendo el ritmo de la transferencia de calor dependiente de la temperatura del

calefactor, de la velocidad de la corriente de aire, etc.

Referencia

Control Proceso

Salida

Medida

Figura 5.5: Esquema de control

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 6

5.4 Analisis dinamico del sistema

5.4.1 Retardo por distancia y velocidad de propagacion

En algunos sistemas fsicos existe un retraso importante entre la accion y la respuesta del

sistema. En el caso que nos ocupa, se dispone de un tubo en el que en uno de los extremos

se coloca una fuente de aire caliente (gobernada por una excitacion electrica) y en el otro

extremo un elemento de medida. Por observacion directa se identifica cada parte en el montaje

notando que sobre el ventilador hay un pequena trampilla, cuya funcion es la de dejar entrar

mas o menos aire al tubo. Por tanto, cuanto mas abierta este la trampilla mas aire entrara

para ser calentado y menor sera la temperatura del aire de salida (supuesta una fuente de

calor constante). Es intuitivo que el sensor debe reflejar los cambios en la senal de excitacion.

Debido a la longitud del tubo y a que la velocidad de propagacion del aire caliente en el

medio no es infinita, se produce un retraso en la respuesta del sistema a la variacion de la

senal electrica que calienta la rejilla al principio del tubo.

Caso practico

1. Situar la banda proporcional a 100% (equivale a ganancia 1 y es como si no existiera).

2. Ajustar set value hasta que en el visor se vean temperaturas proximas a 30

o

. En la

practica este valor es solo orientativo, se trata de tener un valor distinto al del ambiente.

3. Abrir la trampilla que hay sobre el motor unos 40

o

.

4. En la clavija de external disturbance (conector D en la Fig. 5.4) introducir utilizando

el ordenador un escalon de 2 V.

5. Seleccionar control continuo con los conmutadores C1 y C2 arriba.

6. Conectar, a traves de un divisor de tension, el canal 0 de entrada del ordenador al

terminal Y del modulo.

A continuacion se vera que la forma de onda de la salida tiende a alcanzar a la entrada (Fig.

5.6). El retraso por distancia y velocidad viene representado por DT.

Si se repite el experimento para distintos angulos de apertura (40

o

, 120

o

y 160

o

), se obtiene

aproximadamente el resultado que se muestra en la tabla:

Apertura Retraso (s)

40

o

0.2

120

o

0.16

160

o

0.14

Laboratorio de Control Automatico 7

Salida

V

Referencia

t

DT

Figura 5.6: Retrasos en el sistema

En los resultados se debe tener en cuenta que la salida esta invertida respecto a la entrada.

5.4.2 Funcion de transferencia del sistema

La respuesta del detector a una entrada en escalon en la potencia del aire caliente tiene

dos retrasos (por distancia y velocidad, que dan lugar al retardo DT que aparece en la Fig.

5.7), que no tienen efecto en la forma de la senal, pero tambien hay un retraso, llamado de

transferencia, que s afecta a la forma de onda de la senal en el detector.

Esto es debido a lo que se podra llamar inercia del aire a ser calentado (o enfriado), lo

que dara lugar a una respuesta con forma aproximadamente exponencial como en la Fig.5.7.

El proceso es en realidad mas complejo (sistema de parametros distribuidos), lo que da pie

a una forma de onda a la salida distinta, fruto de la combinacion de varias exponenciales

correspondientes a distintas constantes de tiempo asociadas a las distintas dinamicas que

entran en juego. En el caso en que una de dichas constante de tiempo sea muy dominante,

la respuesta se parecera mas a la exponencial (simplificacion de modelado).

Asimismo, el sistema presentara una determinada ganancia, de modo que se podra aproxi-

mar por un sistema de primer orden con una constante de tiempo y ganancia estatica carac-

tersticas:

K

DT s

(5.1)

G

P T 326

1 + s

e

Caso practico

Llegado este punto, y con los ajustes del equipo realizados en el apartado anterior (apertura

de 40

o

), se excita con un escalon de 2 V., obteniendo la forma de la senal de salida, a la

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 8

2

V

1

0.63

0

DT

t

Figura 5.7: Retraso de transferencia

vez que se toman los valores de retraso, tension de pico y sobreoscilacion. La respuesta es

parecida a la ya indicada en la Fig. 5.6, donde el retraso por transferencia viene indicado por

. Es comun en estos casos realizar una simplificacion consistente en modelar este tipo de

respuesta por la de un sistema de primer orden con un retardo, despreciando de esta forma las

dinamicas asociadas a constantes de tiempo menores (dinamica mucho mas rapida). Para una

senal cuadrada de entrada de 2 V. pp y frecuencia 0.2 Hz, el valor final de la senal de salida

medido es cercano a 1.7 V pp. Por lo tanto, el 63% de este valor es 1.071 V., que se alcanza

a los 0.5 s (constante de tiempo ). La ganancia estatica del proceso sera K =

1.7

= 0.85.

Repitiendo el estudio para una apertura de 120

o

el valor pico a pico obtenido es de 0.9 V.

(K = 0.45) y la constante de tiempo de 0.4 s.

Laboratorio de Control Automatico 9

5.5 Esquemas basicos de control

En este apartado se van a aplicar distintos esquemas de control de la temperatura de salida

del aire. En concreto se realizara un control todo-nada, un control proporcional.

Para configurar el dispositivo para realizar estos tipos de control se cierra el bucle uniendo

los terminales X e Y mediante un cable, conectando as el amplificador con el elemento de

medida. De este modo se consigue la realimentacion de la variable de salida.

5.5.1 Control todo-nada.

En este apartado se va a realizar un control sobre la cantidad de calor que entra al tubo. Se

procedera de dos formas:

1. Control todo-nada: Es decir, fijado un nivel deseado de temperatura, controla la

fuente de calor, encendiendola y apagandola segun el signo del error de seguimiento.

V Seal de salida

Ref

u max

u min

Valor deseado

Seal de control

t

Figura 5.8: Control Todo-Nada

Caso practico

Desconectar la senal aplicada por el ordenador si aun no se haba hecho.

Establecer un set point a una temperatura superior a la ambiente. Por ejemplo,

poner set value a 50

o

C.

Cerrar el bucle de control uniendo los terminales X e Y.

Evitar la banda proporcional. Para ello unir los terminales A y B, y situar el

conmutador C1 abajo.

Seleccionar control en dos niveles (two step control en el montaje con C2 abajo).

Tomar overlap como 0.

A

ngulo de apertura de 20

o

.

Conectar, mediante divisores de tension, las entradas del ordenador a la salida Y

(senal medida), y C (senal de control).

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 10

Conviene tomar nota de las formas de onda a la salida, de los valores de amplitud pico

a pico, y de la frecuencia de oscilacion de la senal medida.

Si se lleva a cabo la experiencia, se puede estimar la frecuencia de un ciclo completo de

conmutacion, que resulta ser de 0.74 Hz. La amplitud de la onda de salida es 4 V. pp,

siendo la senal de control de 10 V. pp (senal cuadrada de la Fig. 5.8).

2. Overlap : Se permite a la senal correspondiente a la medida, que oscile entre dos

valores, maximo y mnimo, fijados por el usuario. As, se denomina overlap al rango de

valores en los que puede oscilar la senal medida.

V Seal de salida

Ref

u max

u min

Valor deseado

Seal de control

Overlap

t

Figura 5.9: Control Todo-Nada con Overlap

Caso practico

Manteniendo la configuracion utilizada en el caso anterior (control todo-nada sin over-

lap) analizar la respuesta del sistema para distintos valores de overlap en el rango 0-4.

Conviene tomar nota de las formas de onda a la salida, de los valores de amplitud pico a pico,

y de la frecuencia de oscilacion de la senal medida para los distintos valores de overlap.

5.5.2 Control proporcional

Se entiende como error la diferencia entre la senal de referencia y el valor medido, que en el

montaje se puede apreciar directamente en los niveles situados en el frontal del equipo (ver

Fig.5.10)

El visor debe utilizarse solo cualitativamente, ya que el error realmente producido se mide

en el puerto B en forma de tension. Se puede realizar una correlacion entre la medida que

da el visor en el frontal y la tension medida a la salida del sistema, de modo que se pueden

relacionar linealmente la temperatura del aire con la tension medida a la salida:

Laboratorio de Control Automatico 11

20 30 40 50 60 70 80

C

20 30 40 50 60 70 80

C

Error

Figura 5.10: Diferencia entre senal medida y valor deseado

Temperatura (

o

C) Tension (V)

35

40

45

50

55

60

4

6

8

10

12

14

de modo que se puede obtener: T = 2.5V + 25.

En un controlador con accion proporcional, la senal de control es directamente proporcional

al error, y estas se relacionan entre s por la ganancia del controlador (inversa de la banda

proporcional en el montaje).

Caso practico

Cerrar el bucle de control uniendo los terminales X e Y.

Comprobar que los terminales A y B NO ESTE

N UNIDOS para poder aplicar la

banda proporcional.

Seleccionar control continuo (conmutadores C1 y C2 arriba).

Apertura a 40

o

.

Situar set value a 50

o

C.

Variando la banda proporcional desde 200% hasta 40%, se puede tomar nota de los errores y

crear una tabla en la que se tenga error (en regimen permanente) frente a banda proporcional.

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 12

Es interesante recordar que:

ganancia =

100

Banda Proporcional

Midiendo el error en regimen permanente para distintas ganancias y para un

apertura de 40

o

, se puede obtener una tabla como la siguiente:

angulo de

Banda prop. (%) e.r.p. (V.) e.r.p. (

o

C)

200 5 13

160 5 12.5

100 4 11

60 3.5 8

40 3.1 6

Para un angulo de apertura de 20

o

, se puede obtener una tabla similar, pudiendo aparecer

oscilaciones con valores altos de la ganancia:

Banda prop. (%) e.r.p. (V.) e.r.p. (

o

C)

200 2.8 9

160 2.6 8

100 2 6

60 1.5 4

40 1.1 3

5.6 Respuesta del sistema a perturbaciones

Para analizar la respuesta del sistema ante perturbaciones, estas se pueden introducir de dos

maneras:

1. Variando bruscamente la cantidad de aire caliente que entra al tubo mientras se mantiene

una referencia constante.

2. Variando bruscamente la senal de nivel deseado (modificacion de la referencia).

Caso practico

Cerrar el bucle de control uniendo los terminales X e Y.

Laboratorio de Control Automatico 13

Comprobar que los terminales A y B NO esten unidos.

Seleccionar control continuo (conmutadores C1 y C2 arriba).

Ajustar set value a 50

o

C.

Apertura a 40

o

.

La practica consta de dos partes:

1. Variar bruscamente el grado de apertura de la rejilla de 40

o

a 60

o

, buscando una variacion

de aire que entra en el tubo. Entonces tomar nota del error en regimen permanente

y repetir la prueba para diversos valores de la banda proporcional entre 200% y 40%.

Se puede comprobar que al abrir la rejilla la temperatura de salida baja, pudiendo

compensarse este efecto aumentando la ganancia del control proporcional.

Realizando el experimento se puede obtener una tabla como la siguiente:

Banda prop. (%) Apertura (

o

) e.r.p. (V.) e.r.p. (

o

C)

200 40 5 13

200 60 6.4 17

160 40 5 12.5

160 60 6.4 16

100 40 4 11

100 60 5 14

60 40 3.5 8

60 60 4 11.5

40 40 3.1 6

40 60 3.4 10

2. Introducir usando el ordenador un escalon de 2V. en D. Para bandas proporcionales de

50% y 100% tomar nota de valores de pico, del periodo de oscilacion y del error.

Si se excita con un escalon y se analiza el transitorio de la senal, tanto de la medida

como del error (referencia menos medida), cualitativamente estos tomaran la forma que

se ve en la Fig. 5.11.

Ante esta respuesta, se mide la sobreoscilacion y el perodo. Para una banda propor-

cional del 50% la sobreoscilacion de la senal medida es 0.6 V. Repitiendo el proceso

para una banda proporcional del 30% se obtiene una sobreoscilacion en la medida de

0.8 V. Se puede ver que aumentando la ganancia, la sobreoscilacion aumenta.

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 14

Perturbacion

Salida

V

SO

t

Figura 5.11: Transitorio Frente a una Perturbacion Interna

5.7 Control PID por computador

Se pretende implementar un control PID del secador mediante el uso del computador. Se

debera disenar un controlador PID a partir del modelo obtenido experimentalmente, as como

comprobar el comportamiento del PID ante perturbaciones similares a las realizadas para el

control por banda proporcional.

La referencia y los parametros del controlador se introduciran mediante la pantalla de ex-

plotacion.

Caso practico

1. Conectar, mediante un divisor de tension, el canal 0 del ordenador con la salida del

proceso Y.

2. Situar el conmutador C1 abajo.

3. Seleccionar control continuo (conmutador C2 arriba).

4. Conectar la senal de control generada por el computador en el terminal A.

Laboratorio de Control Automatico 15

Figura 5.12: Pantalla de explotacion de LabVIEW.

PRA

CTICA 5. SISTEMA DE CONTROL DE TEMPERATURA 16

5.8 Cuestiones sobre la practica

1. Comentar todos los resultados de los experimentos

2. Indicar los problemas que pueden aparecer cuando se coloca la referencia en una tem-

peratura muy alta en el control todo-nada

3. Sugiera la relacion cualitativa entre el overlap y la frecuencia de la senal de control

4. De una explicacion al hecho de que para temperaturas muy altas de referencia la pro-

porcion entre los tiempos de on-off sea tambien muy alta en el control todo-nada con

overlap

5. Indique la influencia de la banda proporcional en el control todo-nada

6. Explique el comportamiento obtenido con el controlador PID.

Você também pode gostar

- Solución de Ejercicios Del Capítulo IIIDocumento21 páginasSolución de Ejercicios Del Capítulo IIIChris Roy Azaña Fernandez44% (9)

- Tarea 7Documento8 páginasTarea 7JonathanDavidRocanoCastillo0% (2)

- NTC-922 Ladrillos Sílico Calcáreos PDFDocumento7 páginasNTC-922 Ladrillos Sílico Calcáreos PDFCamilo Gomez A.Ainda não há avaliações

- Tutorial de AutocadDocumento25 páginasTutorial de AutocadRoman Alex ArocutipaAinda não há avaliações

- Ciclo de RefrigeracionDocumento34 páginasCiclo de RefrigeracionRoman Alex ArocutipaAinda não há avaliações

- 004 Bomba CalorDocumento34 páginas004 Bomba CalorRoman Alex ArocutipaAinda não há avaliações

- Articulo Sobre La Contaminación de Aguas Por Relaves Mineros1Documento6 páginasArticulo Sobre La Contaminación de Aguas Por Relaves Mineros1Roman Alex ArocutipaAinda não há avaliações

- Articulo Sobre La Contaminación de Aguas Por Relaves Mineros1Documento6 páginasArticulo Sobre La Contaminación de Aguas Por Relaves Mineros1Roman Alex ArocutipaAinda não há avaliações

- Informe de AforoDocumento11 páginasInforme de AforoRoman Alex ArocutipaAinda não há avaliações

- Bombas HidraulicasDocumento18 páginasBombas HidraulicasRoman Alex ArocutipaAinda não há avaliações

- Guía para PVP - Shadow Ball CbaDocumento26 páginasGuía para PVP - Shadow Ball CbaMiguel AngelAinda não há avaliações

- Compuestos Orgánico e Inorgánico ElectrolitosDocumento2 páginasCompuestos Orgánico e Inorgánico ElectrolitosDavidl Chuquin0% (1)

- Arte Como IdeaDocumento265 páginasArte Como IdeaWilmer SuárezAinda não há avaliações

- Medidores de Nivel de LíquidosDocumento6 páginasMedidores de Nivel de LíquidosElian Andres Diaz VargasAinda não há avaliações

- 119 - Limites (Teoria Indeterminaciones)Documento3 páginas119 - Limites (Teoria Indeterminaciones)Pipen Cota ZuazoAinda não há avaliações

- Artículo Estimadorde TorqueDocumento12 páginasArtículo Estimadorde TorqueJohnyAlexanderPerezAinda não há avaliações

- Informe#6 HDocumento7 páginasInforme#6 HIZABELLA CHRISTINA SANTOS DA SILVAAinda não há avaliações

- Kurt LewinDocumento7 páginasKurt LewinBrenFlores100% (1)

- 31 Cambio de FaseDocumento4 páginas31 Cambio de FaseEdwin Escalante100% (1)

- Metodo MatricialDocumento9 páginasMetodo MatricialKevin JeansAinda não há avaliações

- Grupo Conico, Primer Eje Trasero ReacondicionamientoDocumento64 páginasGrupo Conico, Primer Eje Trasero ReacondicionamientobrayandparavicinoAinda não há avaliações

- Solucionario Metodos Numericos para Ecuaciones Diferenciales PDFDocumento24 páginasSolucionario Metodos Numericos para Ecuaciones Diferenciales PDFsavageorion5013Ainda não há avaliações

- EHS Guidelines For Wind Energy - Dec2015-SpanishDocumento40 páginasEHS Guidelines For Wind Energy - Dec2015-SpanishIFC SustainabilityAinda não há avaliações

- Taller 3 FisicoquimicaDocumento3 páginasTaller 3 FisicoquimicaMiguel Angel Rozo ArangoAinda não há avaliações

- Hoja de Datos Eca-200Documento2 páginasHoja de Datos Eca-200Oscar A. Zamora0% (1)

- Informe 08 - Victoria Fátima Damián López - 20170012Documento14 páginasInforme 08 - Victoria Fátima Damián López - 20170012Victoria Damián LópezAinda não há avaliações

- Acondicionamiento InvernaderoDocumento14 páginasAcondicionamiento InvernaderoAmy WatsonAinda não há avaliações

- Repartido #5 Teorico Practico Inecuaciones Gst2013Documento8 páginasRepartido #5 Teorico Practico Inecuaciones Gst2013Gabriela FernandezAinda não há avaliações

- Parcial Fisica 2 PDFDocumento5 páginasParcial Fisica 2 PDFTatiana ValenciaAinda não há avaliações

- Lección 02 Objetos de La Criminalistica-1Documento35 páginasLección 02 Objetos de La Criminalistica-1ana maria sanchezAinda não há avaliações

- Relleno FluidoDocumento6 páginasRelleno FluidogertyyAinda não há avaliações

- Cuadro Comparativo de MaterialesDocumento6 páginasCuadro Comparativo de MaterialesJasble Pinzón100% (1)

- Completo El Laberinto Del SignificadoDocumento17 páginasCompleto El Laberinto Del SignificadoShango AguirreAinda não há avaliações

- Material Didactico UNAD QUIMICA GENERAL 201102 PDFDocumento210 páginasMaterial Didactico UNAD QUIMICA GENERAL 201102 PDFEssaú C.Ainda não há avaliações

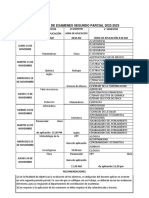

- Segundo Parcial 2022-2023Documento1 páginaSegundo Parcial 2022-2023Megan KeithAinda não há avaliações

- Seminario 11Documento4 páginasSeminario 11CDAMNU0% (1)

- (1965) Lo Mejor de La Ciencia Ficción RusaDocumento203 páginas(1965) Lo Mejor de La Ciencia Ficción Rusarelsinger75% (4)