Escolar Documentos

Profissional Documentos

Cultura Documentos

3

Enviado por

Smith ZaldañaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

3

Enviado por

Smith ZaldañaDireitos autorais:

Formatos disponíveis

METALRGIA EXTRACTIVA

DEL HIERRO

Julio Alberto Aguilar Schafer

Minerales del hierro

Porcentaje

Nombre Frmula de Hierro

I Oxidos:

1). Oxidos Frricos Anidros:

a). Hierro oligistico Fe2O3 70

b). Hematites rojo Fe2O3 70

2). Oxidos Frricos Hidratados

a). Hematites parda 2 Fe2O3. 3H2O 60

b). Limonita 2 Fe2O3. 3H2O 60

c). Hematites ooltica 2 Fe2O3. 3H2O 60

3). Oxidos Ferrosos Frricos

a). Magnetita Fe3O4 72.4

II Carbonatos

a). Siderita FeCO3 48.3

b). Esferoidita FeCO3 48.3

III Sulfuros

a). Pirita de hierro S2Fe 46.6

b). Calcopirita FeCuS2 30.5

EXTRACCIN DE HIERRO

MINERAL ALREDEDOR DEL

MUNDO

Mina de Cielo Abierto para extraccin

de hierro mineral SNIM

Lugar: Mauritania

El gobierno de Mauritania posee el 78% de

las acciones de SNIM y el resto lo posee un

grupo de financistas arabes

La mina extrajo 10.7 MTon / ao de mineral

en el 2004 y embarcaron 11 Mton, de

producto

Ubicada al norte de Mauritania la mina esta

conectada al puerto de Nouadhibou por un ferrocarril

de 700km

En la mina a cielo abierto de Mauritania se carga el hierro mineral y se transporta en camiones de 200 ton.

El material es transportado va

ferrocarril hacia el puerto

Mina de hierro mineral Hamersley

Basin

Lugar: Regin Pilbara al Noroeste de Australia

La compaa que extrae hierro mineral es Ro Tinto

una de las mas grandes del mundo. Tienen planes de

nuevas minas a futuro en el rea

La produccin de hierro mineral en el ao 2006 fue

de 97.2 Mton.

Son minas de cielo abierto convencionales

Vista area de las operaciones mineras (Extraccin

y dinamitando)

Mina de Hierro mineral Kiruna

Lugar: Suecia

Es la mina subterrnea mas grande y moderna del Mundo

La compaa que extrae hierro mineral es LKAB

LKAB ha producido 950Mton. De mineral y solo se ha

extrado un tercio de la reserva original

En 2004 Kiruna produjo 14.5 Mton. De hierro mineral

Vista area de Kiruna

Kiruna utiliza la ms moderna tecnologa

Mina de Hierro mineral Malmberget

Lugar: Suecia, Gllivare, a 75km de Kiruna,

La compaa que extrae hierro mineral es LKAB

LKAB emplea alrededor de 1,000 personas en

Malmberget

En 2004, produjeron 7.8 Mton

Minas subterrneas

Malmberget de noche

Camiones Mammut en los que transportan el mineral

Cargadores elctricos Bison cuyas cubetas son

hechas de Hardox 400

Samarco Mina de Hierro Alegria en

Brasil

Lugar: Brasil

Las compaas que extraen el mineral son BHP

Billiton and CVRD

Se emplean directamente 1336 personas y mas de

2000 a travs de contratistas

La reserva del mineral es de 720 Mton. Suficiente

para 20 aos ms y con posibilidades de aumentar la

reserva a 1000 Mton segn nuevas exploraciones

El mineral extrado es pelletisado, triturado y licuado

El mineral es transportado en forma de pellets a

travs de una tubera

En el ao 2005, la mina extrajo 32.8 Mton

Mapa de localizacin de la mina

La mina Alegria

Planta de Concentracin

REDUCCIN DE

MINERALES DE HIERRO

Fe2O3+3CO+ 2Fe+3CO2

Proceso de Reduccin Directa

Proceso de obtencin de hierro a partir de sus minerales en estado slido

Etapas del Proceso de

ferroesponga

Etapas del Proceso

Diagrama de produccin de hierro esponja

ALTO HORNO

Vista area Planta Siderrgica Huachipato

Sinterizacin de

minerales de hierro

Produccin de Coque

La planta de coque produce coque metalrgico

desde una mezcla de carbones. Se produce

calentando el carbn a 1250C en una atmsfera

libre de oxigeno (destilacin seca)

El coque producido se compone de mas de un 90%

de carbono, que se emplea como suministro

energtico y agente qumico en el alto horno. Los

voltiles alquitrn, azufre, amoniaco, naftaleno y

benzeno se eliminan en la fase gaseosa durante la

destilacin.

El gas del horno de coque, se usa para calentar los

mismos hornos, y el excedente se emplea para

calentar laminadores, sinterizadores y acera.

Produccin de Coque

Apagado del coque

Tolbas de Dosificacin

Mineral y coque

PERFIL DEL

ALTO HORNO

CARRO TORPEDO

ALTO HORNO

INGREDIENTES

PROCESO

Mineral 2.0 t.

Coke 1.0 t.

Caliza 0.5 t.

Aire 4.0 t.

Arrabio 1.0 t.

Escorias 0.5 t.

Gases 6.0 t.

Estructura

REACCIONES DE REDUCCIN

Zona de reduccin indirecta

3Fe2O3+CO 2Fe3O4+CO2

Fe3O4+CO 3FeO+CO2

FeO+CO Fe+CO2

tragante

cuba

vientre

etalaje

crisol

caja de viento

toberas

escoriadero

piquera

Zona de reduccin directa

3Fe2O3+C 2Fe3O4+CO

Fe3O4+C 3FeO+CO

FeO+C Fe+CO

CaCO3+ CaO+CO2

CO2+C 2CO

Zona de fusin y carburacin

3Fe+2CO Fe3C+CO2

Zona de combustion

Y desulfuracin

Zona de colada de escoria

Zona de colada de arrabio

alimentador de campana

ALTO HORNO

Temperaturas y Reacciones

Temperatura Descripcin

100C-200C Eliminacin gradual de la humedad y

gases

350C Inicio de fusin carbonosa

425C Fin de fusin e inicio de hinchamiento

450C Fin de formacin de gases

600C Desprendimiento mximo de etano y

desprendimiento de etileno

625C Mxima perdida de peso

700C Desprendimiento mximo de gases

(etileno, CO

2

e hidrgeno)

800C Liberacin rpida de gases

1100C Liberacin principal de hidrgeno y

monxido de carbono

Cambios en la hulla por

temperatura

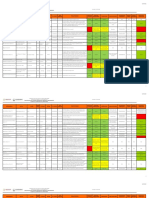

Carga tpica en Alto Horno

de CSH

Composicin qumica del

Arrabio

Componentes

kg

/t

kg/carg

a

Mineral de Hierro

49

0

9.600

Pellets

99

5

19.600

Chatarra 15 300

Mineral de Mn 22 450

Caliza

11

2

2.300

Cuarzo 12 250

Coque

45

1

9.200

Petrleo +

Alquitrn

44 899

Aire Insuflado

1.530

m3/min

Temperatura Aire

Insuflado

1.030C

Elementos %

Fierro (Fe)

93,7

0

Carbono (C) 4,50

Manganeso (Mn) 0,40

Silicio (Si) 0,45

Fsforo (P)

0,11

0

Azufre (S)

0,02

5

Vanadio (V) 0,35

Titanio (Ti) 0,06

Temperatura en Alto

Horno : 1.460C

REGENERADOR O ESTUFA

TRES POR CADA

ALTO HORNO

PRODUCTO DEL ALTO HORNO

FeS+CaC2 Fe+CaS+2C

FeS+CaO Fe+CaS

FeS+Mg Fe+MgS

FeS+Na2O Fe+Na2S

C+O2 CO2

CO2+2C 2CO

LA PRESENCIA DEL AZUFRE

PASA DE:

0.08% a 0.01-0.02%

CARROS TORPEDO

En general el conjunto de procesos para convertir el arrabio en acero se

denomina AFINO

Afino

Fase de oxidacin

Fase de reduccin

Eliminar exceso de C

e impurezas Si, Mn y P

Oxigeno del aire

(convertidores Bessemer

y Thomas)

Oxigeno puro

(oxiconvertidores)

Oxido de hierro de la

chatarra (hornos Martin-

Siemens y elctricos)

Eliminar S y reducir el xido de hierro

EL ARRABIO DEL TORPEDO SE VIERTE EN UNA OLLA DE COLADA

PARA DESCORIARLO

CONVERTIDOR BESSEMEN y CONVERTIDOR TOMAS

Carga arrabio:

Fe 93.0%

C 4.0%

Si 0.5-2%

Mn 1%

P 2-0.1%

S 0.05%

Convertidor

Boca (N), Lanza

(L), eje de

basculacin (T),

mecanismo de

basculacin (M),

y abertura de

colada (H),

asimismo en la

parte inferior se

encuentran las

toberas (Z).

Toberas

PRIMERA ETAPA DE ACERACIN

EN UN OXICONVERTIDOR

Si+O2 SiO2 Mn+O2 MnO

2C+O2 2CO FeS+Mn Fe+MnS

[P]+5/2[O]+3/2(PO ) (PO4 )

[P]+5/2(FeO)+3/2 (O ) (PO4 )+5/2Fe

[P]+5/2(FeO)+3/2(CaO) (Ca3(PO4)2)+5/2[Fe]

-2

-2 -3

-3

Lanza

Reacciones

Qumicas por el

contacto del chorro

de oxigeno desde

Lanza

Descarburacin y

oxidacin.

Reacciones

Qumicas por el

contacto del chorro

de oxigeno desde

Toberas:

Descarburacin y

oxidacin.

SE PUEDEN ELIMINAR MAYOR CANTIDAD DE IMPURESAS

SI SE INYECTA EL OXIGENO CALIENTE

OXICONVERTIDOR BASICO

Horno bsico de oxgeno

SEGUNDA ETAPA DE ACERACIN

EN UN OXICONVERTIDOR

VACIADO DEL CONVERTIDOR

Acero:

Fe 98%

C 0.05-1.5%

Si 0.5-2%

Mn 0.3-0.6%

P <0.05%

S <0.05%

CARGA DE ARRABIO

SEGUNDA ESTAPA DE ACERACIN:

ADICIN DE DESOXIDANTES Y FERROALEACIONES

Metalurgia secundaria

del hierro (arrabio)

Objetivos

Ajustes en la composicin, agitacin,

desgasificacin y recalentamiento.

La metalurgia secundaria acta como un

compensador entre los procesos BOS (Basic oxygen

steelmaking) y la colada continua.

Permiten que un rango de aceros ms amplio se

adecue a caractersticas tcnicas ms estrictas y

especficas.

Operaciones

Agitacin:

Lanza

Tapn poroso en el fondo de la cuchara

Agitacin electromagntica (EMS)

Horno cuchara

Inyeccin en la cuchara:

Polvo

Alambre

Desgasificacin:

Tanque desgasificador

Desgasificador RH

CAS-OB

Agitacin

La agitacin es fundamental para:

homogeneizar la composicin qumica del bao;

homogeneizar la temperatura del bao;

facilitar los intercambios entre la escoria y el metal

que son esenciales para los procesos tales como la

desulfuracin;

acelerar la remocin de inclusiones en el acero

La agitacin se logra por:

Inyeccin de argn a travs del acero lquido, ya sea

mediante una lanza sumergida, o por tapones

porosos en el fondo de la cuchara

Agitacin electromagntica - EMS

Inyeccin de argn

Mediante lanza sumergida

Por tapn poroso

Ventajas:

Protege el revestimiento de la cuchara

Menor inversin y costos de operacin

que el EMS

Desventajas:

Importantes zonas muertas (las zonas

muertas son las reas del bao de acero

donde la circulacin es escasa o nula)

Prdida y oxidacin de aleantes

Agitacin slo en la estacin de agitacin

Ventajas:

zona muertas minimizadas

acero ms limpio

menor inversin y costos de

operacin que el EMS

Desventajas:

fuerte desgaste localizado en el

material refractario

rgimen de construccin ms

riguroso

Agitacin electromagntica

Ventaja:

flujo reversible

de gran utilidad cuando se efectan

adiciones de aleacin

bajo ndice de prdida y oxidacin de

aleantes

mxima seguridad y facilidad de

construccin

Desventajas:

altos costos de operacin y capital

poco contacto entre la escoria y el

metal, por lo que habr una menor

eliminacin de azufre y fsforo si se lo

compara con el burbujeo de argn

Desgasificacin

Satisfacer las especificaciones de una baja

concentracin de azufre

El azufre est presente en el acero slido

como inclusiones de sulfuro de manganeso

(MnS).

Estas inclusiones de MnS tienen diversos

efectos en el procesamiento y las

propiedades del acero.

Desgasificacin por

recirculacin

Tanque desgasificador

CAS-OB (Composition Adjustment

System-Oxygen Blowing)

Horno cuchara

Inyeccin en la cuchara

Alimentacin de alambre Inyeccin de polvos

La alimentacin con alambre es tambin til

para las adiciones que:

son menos densas que el acero lquido y que

podran flotar a la superficie;

tienen una solubilidad limitada;

tienen una alta presin de vapor;

tienen una alta afinidad por el oxgeno;

son muy costosas y/o se agregan en

pequeas cantidades;

son txicas.

PROCESO DE DESGACIFICACIN

TERCERA ETAPA DE ACERACIN

PROCESO DE

DESGASIFICACIN

PROCESO DE COLADA CONTINUA

OLLA DE COLADA

TREN DE LAMINACIN

Tren de laminacin en frio

CONTENIDOS DE CARBN

HORNO SIMER-MARTIN

(HORNO DE HOGAR ABIERTO)

HORNO SIMER-MARTIN

(HORNO DE HOGAR ABIERTO)

Proceso Horno de Crisol Abierto

OTROS TIPOS DE HORNO

DE ACERACIN

HORNO DE CRISOL BASCULANTE

Horno Elctrico (EAF)

Horno de arco elctrico trifsico

Horno de arco voltaico

Vista de una instalacin de colada continua cuadrifilar para tochos:

der.: plataforma de colada; centro: puesto de mando, corte de los tochos;

izq.: enfriadero

Estado del acero al comienzo de la colada.

Estado del acero en el primer proceso de enfriamiento

dendritas que se empiezan a formar con el proceso de enfriamiento

Estado del acero en el proceso de evacuacin

Você também pode gostar

- Imclase 9 Maquinas Herramientas-AplicacionDocumento121 páginasImclase 9 Maquinas Herramientas-AplicacionAnderson Acosta VeraAinda não há avaliações

- Alto Horno SiderurgiaDocumento36 páginasAlto Horno Siderurgiajlls21Ainda não há avaliações

- PROCESOS SIDERURGICOS DEL ACERODocumento31 páginasPROCESOS SIDERURGICOS DEL ACEROkevinest100% (1)

- PirometalurgiaDocumento37 páginasPirometalurgiaBrandon Flores VillanuevaAinda não há avaliações

- Alto Horno ZaplaDocumento16 páginasAlto Horno ZaplaclarizalcAinda não há avaliações

- Alto Horno Siderurgia Lara Suarez Jose LuisDocumento36 páginasAlto Horno Siderurgia Lara Suarez Jose LuiseliaAinda não há avaliações

- SIDERURGIADocumento42 páginasSIDERURGIALuis Cisneros100% (1)

- Pirometalurgia Del CobreDocumento89 páginasPirometalurgia Del Cobrecoreano63100% (1)

- Pirometalurgia Del Cobre Ordaya Montero LincolnDocumento14 páginasPirometalurgia Del Cobre Ordaya Montero LincolnAgsghsh HahshhdjdAinda não há avaliações

- Curso Metalurgia 2 Capitulo IIDocumento42 páginasCurso Metalurgia 2 Capitulo IIVictor Alfredo Tupac Yupanqui CarlottoAinda não há avaliações

- Procesos pirometalúrgicos de tostación y fusión para la extracción de cobreDocumento40 páginasProcesos pirometalúrgicos de tostación y fusión para la extracción de cobreLisa Robinson100% (3)

- Procesos de Obtencion Del Hierro AceroDocumento103 páginasProcesos de Obtencion Del Hierro AceroivanAinda não há avaliações

- METALURGIADocumento78 páginasMETALURGIASonidoSagitarioAinda não há avaliações

- Alto Horno - Unidad 3Documento11 páginasAlto Horno - Unidad 3eraclio75Ainda não há avaliações

- SiderurgiaDocumento54 páginasSiderurgiaDanay ChAinda não há avaliações

- Alto Horno - AlumnoDocumento16 páginasAlto Horno - AlumnoJESUS FRANCISCO DUARTEAinda não há avaliações

- Metalurgia extractiva: Procesos de Fusión y ConversiónDocumento94 páginasMetalurgia extractiva: Procesos de Fusión y ConversiónHELEN ROSALBA PEREZ ARANCIBIAAinda não há avaliações

- Metalurgia Del ZincDocumento55 páginasMetalurgia Del ZincClaudia Belén Cortés RuizAinda não há avaliações

- Manufactura 1 Presentacion Extra PDFDocumento39 páginasManufactura 1 Presentacion Extra PDFJ'uan M'anuel V'mAinda não há avaliações

- Propiedades físicas y químicas de los metalesDocumento85 páginasPropiedades físicas y químicas de los metalesLili Chavarri67% (3)

- Produccion Del Hierro y Del Acero - Alto HornoDocumento9 páginasProduccion Del Hierro y Del Acero - Alto HornoKarliitha HernandezAinda não há avaliações

- Semana 3 Clase Sider IDocumento17 páginasSemana 3 Clase Sider IIsai Keoma Chirinos DiazAinda não há avaliações

- Produccion de Arrabio2022Documento36 páginasProduccion de Arrabio2022Dayanna Vargas MadrigalAinda não há avaliações

- SIDERURGIADocumento37 páginasSIDERURGIAErick Garcia50% (2)

- Pirometalurgia del plomo UNPDocumento32 páginasPirometalurgia del plomo UNPRICARDO OLIVER CURAY ZEGARRAAinda não há avaliações

- Proceso de producción de arrabio en alto hornosDocumento31 páginasProceso de producción de arrabio en alto hornosflorAinda não há avaliações

- Producción de cobre vía pirometalurgiaDocumento56 páginasProducción de cobre vía pirometalurgiaWalter Andres Plaza LuceroAinda não há avaliações

- Capitulo 6. Aleaciones Hierro CarbonoDocumento125 páginasCapitulo 6. Aleaciones Hierro CarbonoHenry CisnerosAinda não há avaliações

- Ind MetalurgicaDocumento87 páginasInd MetalurgicaIgnacio Rodriguez Robles100% (3)

- Los Concentrados y Sus Caracteristicas FisicasDocumento86 páginasLos Concentrados y Sus Caracteristicas FisicasDenilson Araujo GutiérrezAinda não há avaliações

- Clase 4 PIROMETALURGIA PDFDocumento34 páginasClase 4 PIROMETALURGIA PDFJulio César Medina Bautista100% (1)

- Siderurgia UulDocumento66 páginasSiderurgia UulMiguel Angel Simon MartinezAinda não há avaliações

- Procesos Industriales Ii: Sesion N ° 07 SiderurgiaDocumento30 páginasProcesos Industriales Ii: Sesion N ° 07 SiderurgiaJhon Icho GarciaAinda não há avaliações

- Investigacin Pirometalurgia Del Hierro y Formacic3b3n Del AceroDocumento8 páginasInvestigacin Pirometalurgia Del Hierro y Formacic3b3n Del AceroLazo M FernandoAinda não há avaliações

- Presentación #17 SIDERURGIA SIDERURGIA SIDERURGIADocumento18 páginasPresentación #17 SIDERURGIA SIDERURGIA SIDERURGIACristiam Paul AQAinda não há avaliações

- Siderurgia Practica 1Documento10 páginasSiderurgia Practica 1Brian RamosAinda não há avaliações

- Alto Horno - AlumnoDocumento46 páginasAlto Horno - AlumnoM Daniel Garcia CruzAinda não há avaliações

- Hierro Esponja 2011Documento80 páginasHierro Esponja 2011Marco Antonio Ojeda PradoAinda não há avaliações

- TOSTACIONDocumento35 páginasTOSTACIONMichael Vera Orellana100% (6)

- Alto HornoDocumento28 páginasAlto HornoGustavo CardenasAinda não há avaliações

- Curso Metalurgia 2 Capitulo I 2010Documento80 páginasCurso Metalurgia 2 Capitulo I 2010johncortes_ing2607Ainda não há avaliações

- Presentacion VerdadDocumento20 páginasPresentacion VerdadHaise SasakiAinda não há avaliações

- PIROMETALURGIADocumento35 páginasPIROMETALURGIAAparicio Chara Torbisco100% (1)

- PIROMETALDocumento27 páginasPIROMETALRs James100% (1)

- Proceso pirometalurgico cobaltoDocumento25 páginasProceso pirometalurgico cobaltoandresAinda não há avaliações

- PlomoDocumento36 páginasPlomoBrian Quiroz Ojeda100% (5)

- Proceso AceroDocumento52 páginasProceso AceroKaren Carmona MicheaAinda não há avaliações

- Produccion de Metales Ferrosos - Unidad IDocumento202 páginasProduccion de Metales Ferrosos - Unidad IEmmanuelAinda não há avaliações

- Procesos pirometalúrgicos para la obtención de cobreDocumento26 páginasProcesos pirometalúrgicos para la obtención de cobrePatricio Rojas ValenzuelaAinda não há avaliações

- Cobre (Cu) PDFDocumento41 páginasCobre (Cu) PDFAlexanderAinda não há avaliações

- Metalurgia Del CobreDocumento58 páginasMetalurgia Del CobreCristian González Burzichelli100% (5)

- Sesion N°25 - Tratamiento de Lodos de Plata para La Obtencion Del OroDocumento24 páginasSesion N°25 - Tratamiento de Lodos de Plata para La Obtencion Del OroElvis Bonifacio Gilian100% (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSANo EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAinda não há avaliações

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoNo EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoNota: 5 de 5 estrelas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAinda não há avaliações

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaNo EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaAinda não há avaliações

- El carbón: origen, atributos, extracción y usos actuales en ColombiaNo EverandEl carbón: origen, atributos, extracción y usos actuales en ColombiaNota: 4.5 de 5 estrelas4.5/5 (2)

- Informe de Ensayos - 52325Documento1 páginaInforme de Ensayos - 52325Smith ZaldañaAinda não há avaliações

- Explicacion Metodo Newmont (Muestra CP-007)Documento3 páginasExplicacion Metodo Newmont (Muestra CP-007)Lab QuimicoMetalurgico ProcesMin100% (1)

- Determinación de Cianuro LibreDocumento4 páginasDeterminación de Cianuro LibreSmith ZaldañaAinda não há avaliações

- Oro Por Método de Retalla Lab MYDocumento6 páginasOro Por Método de Retalla Lab MYVictor D. Moon0% (1)

- Manual de Seguridad y Salud en El Trabajo - Sector MineroDocumento44 páginasManual de Seguridad y Salud en El Trabajo - Sector MineroSunafil100% (3)

- MZ 18 LT 32 Ur La RinconadaDocumento2 páginasMZ 18 LT 32 Ur La RinconadaSmith ZaldañaAinda não há avaliações

- Oro Por Método de Retalla Lab MYDocumento6 páginasOro Por Método de Retalla Lab MYVictor D. Moon0% (1)

- Obligados A Presentar EEFFDocumento5 páginasObligados A Presentar EEFFSmith ZaldañaAinda não há avaliações

- La Cultura HebreaDocumento4 páginasLa Cultura HebreaSmith ZaldañaAinda não há avaliações

- 30 Coila Ramirez RC FAIN Metalurgia 2012 Resumen Lix Ox Cu y CianuracionDocumento7 páginas30 Coila Ramirez RC FAIN Metalurgia 2012 Resumen Lix Ox Cu y CianuracionFelipe UrtechoAinda não há avaliações

- Obligados A Presentar EEFFDocumento5 páginasObligados A Presentar EEFFSmith ZaldañaAinda não há avaliações

- Filosofia - Moderna - El - Debate - Racionalismo (1) (1) - 2Documento82 páginasFilosofia - Moderna - El - Debate - Racionalismo (1) (1) - 2Smith ZaldañaAinda não há avaliações

- Flotacion Reactivos PDFDocumento15 páginasFlotacion Reactivos PDFJherlyAquinoVelásquezAinda não há avaliações

- Flotacion de MineralesDocumento16 páginasFlotacion de Mineralespalova89% (18)

- La Cultura HebreaDocumento4 páginasLa Cultura HebreaSmith ZaldañaAinda não há avaliações

- Optimizacion de Flotacion PB Zinc Minera Mallay BuenaventuraDocumento16 páginasOptimizacion de Flotacion PB Zinc Minera Mallay BuenaventurachaloaqpAinda não há avaliações

- Contabilidad IIDocumento3 páginasContabilidad IISmith ZaldañaAinda não há avaliações

- Libro de HidrometalurgiaDocumento169 páginasLibro de Hidrometalurgiadiko100% (1)

- BainitizadoDocumento9 páginasBainitizadoSmith ZaldañaAinda não há avaliações

- Fractura DùctilDocumento9 páginasFractura DùctilSmith ZaldañaAinda não há avaliações

- Optimizacion de Flotacion PB Zinc Minera Mallay BuenaventuraDocumento16 páginasOptimizacion de Flotacion PB Zinc Minera Mallay BuenaventurachaloaqpAinda não há avaliações

- Ensayo QuimicaDocumento3 páginasEnsayo QuimicaXimena SimancaAinda não há avaliações

- Libro de CorrosiónDocumento28 páginasLibro de CorrosiónJonathan CarpioAinda não há avaliações

- Avance Ing de MaterialesDocumento10 páginasAvance Ing de MaterialesEdgar Mauricio Rivasplata AñamuroAinda não há avaliações

- Actividad 1 - Identificación de La Organización Parte IDocumento9 páginasActividad 1 - Identificación de La Organización Parte IMIGUEL ANDRES SANTIAGO PEREZAinda não há avaliações

- Constituyentes de La LecheDocumento14 páginasConstituyentes de La LechecamilaAinda não há avaliações

- Trabajos de Soldadura en AceroDocumento8 páginasTrabajos de Soldadura en AceroJulio ArevaloAinda não há avaliações

- Taller Evaluativo Sobre GeneralidadesDocumento7 páginasTaller Evaluativo Sobre Generalidadesjose castrilloAinda não há avaliações

- Defensas Frente A Los Cambios en La ConcentraciónDocumento12 páginasDefensas Frente A Los Cambios en La ConcentraciónGioborjAinda não há avaliações

- Caracterizacion Estructural y Superficial de Membranas Microporosas 0 PDFDocumento336 páginasCaracterizacion Estructural y Superficial de Membranas Microporosas 0 PDFemmanuelAinda não há avaliações

- Introduccion de Quimica (Metales y No Metales)Documento11 páginasIntroduccion de Quimica (Metales y No Metales)JUAN PABLO RAMIREZ PE�AAinda não há avaliações

- Ficha de Ciencia y TecnologiaDocumento4 páginasFicha de Ciencia y TecnologiaHasumy MarquinaAinda não há avaliações

- Acido TánicoDocumento5 páginasAcido TánicoCARINAAinda não há avaliações

- Práctica #1 CineticaDocumento13 páginasPráctica #1 CineticaClaudio Infante HernandezAinda não há avaliações

- FundamentoDocumento5 páginasFundamentoMijael CHAinda não há avaliações

- Plan emergencias Terminal Norte CallaoDocumento49 páginasPlan emergencias Terminal Norte Callaoulises_jhonAinda não há avaliações

- Potabilización 1Documento45 páginasPotabilización 1Diego Andres ChavarroAinda não há avaliações

- CN 13 DesengrasanteDocumento1 páginaCN 13 Desengrasantedahiana trujilloAinda não há avaliações

- Inhibición EnzimáticaDocumento13 páginasInhibición EnzimáticaChristianAinda não há avaliações

- Análisis de escorias mediante pruebas de laboratorioDocumento7 páginasAnálisis de escorias mediante pruebas de laboratorioLevi Moises Ayra OrbegozoAinda não há avaliações

- Licencias Sanitarias Fabricas de Medicamentos y CertificacionesDocumento26 páginasLicencias Sanitarias Fabricas de Medicamentos y Certificacionesconstancias imssAinda não há avaliações

- Practica 5 Mmet LabDocumento7 páginasPractica 5 Mmet LabNikol CubidesAinda não há avaliações

- Enlace Quc3admico 2Documento2 páginasEnlace Quc3admico 2anonimusAinda não há avaliações

- Unidad 12 MaquillajeDocumento23 páginasUnidad 12 MaquillajeORNELA MUTISAinda não há avaliações

- Plan de fertilización de maíz híbrido en CEDADocumento11 páginasPlan de fertilización de maíz híbrido en CEDALuis Alexander Chilin UrizarAinda não há avaliações

- 4.2 Catálogo de Tuberías de PVCDocumento16 páginas4.2 Catálogo de Tuberías de PVCIvette Solange RojasAinda não há avaliações

- Volumetría Por Precipitación 1Documento3 páginasVolumetría Por Precipitación 1Juan Luciano100% (1)

- Unidad 3 - 1 Operación de La FlotaciónDocumento35 páginasUnidad 3 - 1 Operación de La FlotaciónFrancisca Alexandra Castro CandiaAinda não há avaliações

- Determinación de lípidos en muestras biológicasDocumento14 páginasDeterminación de lípidos en muestras biológicasSofii poloAinda não há avaliações

- Tabla de AditivosDocumento11 páginasTabla de AditivosAbrahan Garcia HilarionAinda não há avaliações

- Previo Reaccion Diels-AlderDocumento3 páginasPrevio Reaccion Diels-AlderMariana JassoAinda não há avaliações