Escolar Documentos

Profissional Documentos

Cultura Documentos

CAPITULO 6 Listado de Maquinas

Enviado por

eddyqlDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

CAPITULO 6 Listado de Maquinas

Enviado por

eddyqlDireitos autorais:

Formatos disponíveis

Cap.

6: Listado de Mquinas-herramientas

y Herramientas

Pgina 49

CAPTULO 6: CAPTULO 6: CAPTULO 6: CAPTULO 6:

LISTA LISTA LISTA LISTADO DE DO DE DO DE DO DE

MQUINAS MQUINAS MQUINAS MQUINAS- -- -

HERRAMIENTAS Y HERRAMIENTAS Y HERRAMIENTAS Y HERRAMIENTAS Y

HERRAMIENTAS HERRAMIENTAS HERRAMIENTAS HERRAMIENTAS

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 50

6. LISTADO DE MQUINAS-HERRAMIENTAS Y

HERRAMIENTAS

6.1 Clasificacin de las herramientas

El proceso de fabricacin de las piezas se realiza en varias mquinas-

herramientas, que son las encargadas de producir los movimientos necesarios para el

corte. El elemento que se ocupa de eliminar material es la herramienta de corte.

La clasificacin de las herramientas de corte se muestra en la siguiente figura

(Figura 11) y como se puede observar estn divididas segn una serie de caractersticas

principales que son: el material del que estn fabricadas, forma de construccin,

nmero de filos y forma de operar.

Figura 11. Clasificacin de las herramientas de corte.

Respecto a los materiales de los que estn fabricadas las herramientas de corte

tienen que ser capaces de soportar grandes esfuerzos, altas temperaturas y elevada

friccin, por tanto tendrn buenas caractersticas de resiliencia, tenacidad, resistencia al

desgaste y dureza a elevada temperatura. En el siguiente esquema (Figura 12) se muestra

la clasificacin de los materiales mostrando algunas propiedades de cada uno de ellos:

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 51

Figura 12. Clasificacin de los materiales de herramientas de corte.

Por la forma de construir las herramientas de corte, stas se dividen en enterizas

o con plaquitas, como se vio en la Figura 11. Las enterizas estn formadas por una sola

pieza y las de plaquitas se componen por un porta-herramientas ms una serie de

plaquitas intercambiables. El porta-herramientas es donde se inserta la plaquita para su

posicionamiento y fijacin de la misma, de forma que se pueda trabajar con ella en

condiciones ptimas. Este tipo de til est estudiado de forma que no solamente soporte

la placa como herramientas de corte, sino que evite vibraciones y que su forma sea la

adecuada a cada tipo de trabajo, dando lugar a un intercambio de plaquitas sin perder los

puntos de mquina o sin tener que ajustar la medida de la herramienta a los programas

de mquina establecidos de antemano.

Tanto las plaquitas como los porta-herramientas se clasifican segn su propia

Normativa ISO, debido a la gama tan grande de geometras y la cantidad de medidas

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 52

existentes. Su clasificacin se realiza mediante una serie de letras y nmeros, los cuales

tienen un significado que se ver a continuacin:

SIGNIFICADO DE LA SIMBOLIZACIN DE PLAQUITAS DE METAL DURO

1 letra:

indica la

geometra

2 letra:

ngulo de

incidencia

3 letra:

tolerancia

en radio y

espesor

4 letra:

tipo de fijacin al

porta-herramientas

1

cifra

2

cifra

3

cifra

4

cifra

H Hexagonal A 3 A

0,005-

0,025

W

Con agujero

avellanado una cara

I

n

d

i

c

a

l

a

l

o

n

g

i

t

u

d

d

e

l

a

a

r

i

s

t

a

d

e

c

o

r

t

e

I

n

d

i

c

a

e

l

e

s

p

e

s

o

r

d

e

l

a

p

l

a

c

a

I

n

d

i

c

a

e

l

r

a

d

i

o

e

n

l

a

p

u

n

t

a

d

e

l

a

p

l

a

c

a

I

n

d

i

c

a

l

a

c

a

l

i

d

a

d

d

e

l

a

p

l

a

c

a

y

e

l

r

o

m

p

e

v

i

r

u

t

a

s

O Octogonal B 5 F

0,005-

0,025

T

Con agujero

avellanado una cara

P Pentagonal C 7 C

0,013-

0,025

Q

C

Rmbica

80

D 15 H

0,013-

0,025

U

Con agujero

avellanado dos

caras

T Triangular E 20 E

0,025-

0,025

B

Con agujero

cilndrico

V

Rmbica

35

F 25 G

0,025-

0,13

H

Con agujero

avellanado una cara

D

Rmbica

55

G 30 J

0,005-

0,025

C

Con agujero

cilndrico

avellanado

S Cuadrada N 0 K

0,013-

0,025

J

Con ag. cil.

avellanado dos

caras

R Redonda P 11 L

0,025-

0,025

A

Con agujero sin

avellanar

O M

0,08-

0,13

M

Con agu.

rompevirutas a una

cara

N

0,08-

0,025

G

Con agujero

rompevirutas a dos

caras

U

013-

013

N

Sin agujero y sin

rompevirutas

R

Sin agujero y con

rompevirutas

Tabla 10. Significado de la simbolizacin de las plaquitas.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 53

As pues, si una placa indica CNMG 12 04 08, segn la tabla, sus

caractersticas son:

C: Significa que es una placa de geometra en forma de rombo.

N: El ngulo de incidencia es de 0.

M: Es la tolerancia de fabricacin, en este caso es de 0,05.

G: La fijacin en el porta-herramienta es por tornillo.

12: Es la medida de la arista de corte (l), en este caso de 12 mm.

04: Es el espesor de la placa (s), en este caso de 4 mm.

08: Es el radio de la punta de la herramienta (r), en este caso de 0,8 mm.

La simbolizacin del porta-herramientas se recoge de igual forma en la siguiente

tabla:

SIMBOLIZACIN DE LOS PORTA-HERRAMIENTAS DE METAL DURO

1 letra:

indica

sistema

fijacin de

la placa

2 letra:

indica la

forma de la

placa que

monta

3 indica

tipo porta-

herramienta

segn

ngulo

4letra:

ngulo de

incidencia

5letra:

indica el

sentido de

corte

6 y 7

letras:

tamao

mango

8 letra:

indica la

longitud

del

mango

9

cifra

C

Fijacin

mediante

lengeta

C Rmbica

60

A 90 C 7

R

Sentido

de corte a

derechas

8 8 D 60

I

n

d

i

c

a

l

a

l

o

n

g

i

t

u

d

d

e

l

a

a

r

i

s

t

a

d

e

c

o

r

t

e

d

e

l

a

p

l

a

c

a

e

n

m

m

.

D Rmbica

55

B 75 E 20

10 10 E 70

S Cuadrada D 45 N 0 12 12 F 80

S

Fijacin

mediante

tornillo

T Triangular E 60 P 11 16 16 H 100

V Rmbica

35

F 90

L

Sentido

de corte a

izquierdas

20 20 K 125

W Hexagonal G 90 25 25 M 150

M

Fijacin

mediante

lengeta

y tirante

R Redonda H 107 32 32 N 160

J 93 40 40 P 170

K 75

N

Sentido

de corte

neutro

8 8 R 200

P

Fijacin

mediante

leva

L 95 50 50 S 300

N 63 T 350

Q 15 U

Tabla 11. Significado de la simbolizacin de porta-herramientas.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 54

Si se tiene un porta-herramientas cuya denominacin es PCLNR 16 16 H 09,

dichas letras significan lo siguiente:

P: Indica el tipo de fijacin de la placa (en

este caso, como es P, indicara fijacin por

leva).

C: Indica la geometra de la placa que

inserta (en este caso, como es C sera una

placa rmbica de 60).

L: Indica el ngulo del porta-herramienta

(en este caso la L ser de 95 respecto a la arista de la pieza).

N: Indica el ngulo de desprendimiento de la placa (en este caso como lleva la letra N,

sera 0).

R: Indica el sentido de trabajo del porta-herramienta (como lleva una letra R sera a

derechas).

16: Indica la medida del mango del porta-herramientas (ser un cuadrado de 16 x16

mm).

H: Indica la longitud del mango (en este caso la longitud del mango ser de 100 mm).

09: Indica la longitud de la arista de corte de la placa que monta (en este caso sera 9

mm)

6.2 Desgaste de las herramientas

A la hora de seleccionar la herramienta de corte adecuada para la fabricacin un

parmetro importante a tener en cuenta es el desgaste de la misma. Este desgaste

depende de:

- Material de la pieza

- Material de la herramienta

- Geometra de la herramienta

- Parmetros de corte (Velocidad de corte, profundidad de pasada y avance)

Para el estudio del desgaste de la herramienta se comienza con la definicin de

los parmetros caractersticos de su geometra, estos son: ngulo de filo principal y

secundario, ngulos de desprendimiento lateral y posterior, ngulos de incidencia lateral

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 55

y posterior y el radio de punta, que determina la textura de la superficie mecanizada.

Adems se realiza el estudio de la forma y tamao de la viruta que se va a crear debido

al arranque del material (Figura 13).

Figura 13. Geometra de la herramienta.

Con este anlisis y ayudados de las teoras de desgaste de la herramienta se

determina la vida til de sta. La teora principal es la Ecuacin de Taylor que

relaciona la velocidad de corte de la herramienta con la vida til y el material de sta a

travs de la siguiente ecuacin (Figura 14), donde n y C son constantes de Taylor

que dependen del proceso de mecanizado y de la calidad del material de la herramienta.

Figura 14. Vida til de la herramienta.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 56

A la hora de seleccionar las herramientas para cada tipo de mquina y operacin

que se va a aplicar en la fabricacin de la pieza tratada en este proyecto, no se desarrolla

el estudio de desgaste y vida til anteriormente mencionado, ya que ese estudio, entre

otros, lo lleva a cabo el fabricante de las herramientas. Este fabricante recoge en sus

catlogos las caractersticas a tener en cuenta al seleccionar la herramienta.

6.3 Eleccin de las herramientas necesarias

Dependiendo de la mquina y del proceso de mecanizado que se vaya a

desarrollar se han elegido una serie de herramientas, utilizando el catlogo del

proveedor UNCETA donde aparecen herramientas de varios fabricantes. El material

de las herramientas (metal duro o acero rpido) han sido seleccionadas por sus

adecuadas caractersticas para mecanizar el material de la pieza que se fabrica.

Herramientas para el torno

1. Refrentado:

Para el refrentado se usar una herramienta

enteriza, con una cuchilla de metal duro para

torneado frontal con rebaje (marca Holex)

con un mango de 20 mm (Figura 15).

Figura 15. Herramienta refrentado.

2. Cilindrado:

Para el cilindrado, tanto en desbaste como en acabado, se usar el porta-

herramienta de cdigo PCLN R 16 16 H12 y las plaquitas, CNMG 120408 (Figura 16),

todo de la marca Garant.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 57

PCLN R1616 H12 CNMG 120408

Figura 16. Porta-herramienta y plaquita para cilindrado.

3. Moleteado:

Con un moleteador de presin de dos moletas de metal duro (marca Zeus) con

un dimetro de 20 mm, espesor de 8 mm y paso 1 mm se realizar el moleteado (Figura

17).

Figura 17. Herramienta de moleteado.

4. Chaflanes:

El cdigo de las plaquitas para realizar los chaflanes es SNMG 120408 y el

porta-herramienta adecuado para stas es PSSN R 20 20 K12, ambos de la marca

Garant (Figura 18).

PSSN R2020 K12 SNMG 120408

Figura 18. Porta-herramienta y plaquita para chaflanes.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 58

5. Roscado:

El tallado de la rosca se

realizar con una cuchilla de metal

duro para roscar exteriores (marca

Holex), que va soldada sobre un

mango cuadrado de acero de 20 mm,

de perfil 60 para rosca mtrica

(Figura 19).

Figura 19. Herramienta para roscado.

6. Cajeado:

La plaquita de metal duro (marca Garant) para realizar el cajeado se basa en la

norma DIN 7993 cuyas medidas para el radio de 1 mm. son de W = 2 mm. y t = 1,20

mm. En la siguiente figura se muestran las dimensiones:

Figura 20. Plaquita para cajeado.

Herramientas para la fresadora

Para el fresado se dispondr de una fresa frontal de planear (marca Garant) de

43 (ngulo de posicin de la plaquita) de acero templado, de 63 mm de dimetro y 5

dientes. Las seis plaquitas que lleva son de ocho cortes y poseen un recubrimiento

TiC/TiN para aumentar la resistencia al desgaste (Figura 21).

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 59

Figura 21. Fresa y plaquita para planear.

Herramientas para la taladradora

La broca (marca Garant) que se usa para realizar el taladro pasante es una

broca helicoidal de acero rpido (HSS) de dimetro 3 mm con mango cilndrico, con

ngulo en la punta de 118, una longitud de hlice de 33 mm. y una longitud total de 61

mm. (Figura 22)

Figura 22. Broca helicoidal.

Herramientas para la rectificadora

En todas las mquinas-herramientas anteriores se ha usado herramientas multi-

filos monofilos, en el caso de la rectificadora se utiliza un tipo de herramienta llamada

muela donde los filos son indefinidos ya que se trata de granos.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 60

La herramienta que se va a utilizar para la operacin es una muela (marca

Lukas) de corindn artificial con mango de 6 mm de dimetro, de granulado grueso

(24-26) cuyo aglomerante es resina artificial y el grado de dureza es medio.

Figura 23. Muela de corindn.

Las dimensiones son: dimetro de 16 mm y una altura (ancho de la muela) de 30

mm, valor recomendado viene dado segn la Tabla 12:

Tabla 12. Ancho de muela segn los dimetros de las piezas que se rectifican.

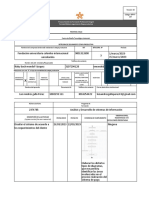

Como resumen se muestra la siguiente tabla (Tabla 13), donde aparecen las

mquinas y las herramientas necesarias para el mecanizado de cada operacin, adems

del precio dado por el fabricante. A cada herramienta se le ha asignado un cdigo para

su identificacin, aparte del nmero de referencia que tiene en el catlogo del proveedor

(UNCETA).

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 61

Mquina Herramienta Cdigo

Cd.

fabric.

Pedido

Mn

Precio

()

TORNO

Cuchilla de metal duro

con rebaje para refrentar

001 296700 1 7,49

Porta-herramientas

para plaquita de cilindrar

002P 256100 1 59,81

Plaquitas para

cilindrar

002 251300 10 5,93

Moletador de presin

de dos moletas ( 20 mm.)

003 290120 1 96

Recambio Moleta BL30 N/A 290185 1 22,10

Porta-herramientas

para plaquita de chafln

004P 256500 1 66,42

Plaquitas para

chaflanes de 45

004 253930 10 7,02

Cuchilla de metal duro

para roscar exteriores

005 297150 1 13,16

Plaquita para

cajeado de radio 1 mm.

006 271025 10 18,75

FRESADORA

Fresa frontal de planear

( 63 mm. y 5 dientes) y

plaquitas de 8 cortes

007

213300

213340

1

10

283,20

10,62

TALADRADORA

Broca helicoidal

de 3 mm.

008 114050 10 0,61

RECTIFICADORA

Muela de corindn

30 mm. ancho

009 551600 10 1,07

Tabla 13. Mquinas y herramientas utilizadas en la fabricacin.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 62

6.4 Estimacin del nmero de herramientas y mquinas necesarias

Para determinar el nmero de herramientas que se necesitan al ao para fabricar

la cantidad de piezas prevista, se debe conocer el tiempo de corte empleado para cada

una de ellas por pieza. Los tiempos de mecanizado se calculan en el captulo 7 a partir

de los cuales se halla el tiempo total de corte al ao de cada herramienta (una vez se

multiplica por las 7136 piezas a fabricar anualmente). A modo resumen se exponen

dichos clculos en la siguiente tabla donde, en negrita, se suman los tiempos totales por

operaciones con mismas herramientas (para concretar su clculo vase cap. 7):

Fase Proceso

Tm/pieza

[min]

Tm/pieza/op.

[min]

Tm

(horas/ao)

1

Refrentar 0,085 0,17 20,22

Cilindrado

Desbaste 0,12 4,199 499,40

Acabado 0,316

Cilindrado

Desbaste 0,425

Acabado 0,068

Moleteado 1,416 1,416 168,41

Chafln 3x45 0,032 0,066 7,85

2

Refrentar 0,085

Cilindrado

Desbaste 2,463

Desbaste 0,221

Desbaste 0,059

Cilindrado

Acabado 0,226

Acabado 0,171

Acabado 0,13

Roscado 0,016 0,016 1,90

Cajeado 0,005 0,005 0,59

Chafln

3x45 0,032

1x45 0,002

3 a 8

fresado*

Desbaste 0,135 3,192 379,64

Acabado 0,397 *(6 operaciones)

9 Taladrado 0,369 0,369 43,89

10 Rectificado 7,351 7,351 874,28

Tabla 14. Tiempos totales por tipo de operacin.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 63

Partiendo de esta base, para facilitar los clculos sin perder demasiada exactitud

y mediante la ecuacin de Taylor introducida anteriormente (segn velocidades de

corte, ver Figura 14), se aproxima una vida de 60 horas para cada filo en las

herramientas de acero rpido, y de 100 horas en el caso de las de metal duro. Por otra

parte, se ha de tener en cuenta el nmero de filos efectivos de cada herramienta

(columna n de utilizaciones). Con estos datos, el nmero de herramientas necesario,

as como su coste total anual, se muestran a continuacin.

Herramienta

Tm

(horas/a

o)

N

Utiliz.

Vida

Hta

[min]

N htas

/ao

Precio /

unidad

Coste

total

anual ()

Cuchilla de metal duro

con rebaje para refrentar

20,22 1 100 13 7,49 97,37

Plaquitas para

Cilindrar

499,40 2 100 150 5,93 889,5

Recambio Moleta

20/1 BL30 (2 uds / Hta)

168,41 1 60 338 22,1 7469,8

Plaquitas para

chaflanes de 45

7,85 2 100 3 7,02 21,06

Cuchilla de metal duro

para roscar exteriores

1,90 1 100 2 13,16 26,32

Plaquita para

cajeado de radio 1 mm.

0,59 3 100 1 18,75 18,75

Plaquitas para fresa frontal

de planear (6 uds / Hta)

379,64 8 100 174 10,62 1847,88

Broca helicoidal 43,89 1 100 27 0,61 16,47

Muela de corindn

30 mm. ancho

874,28 1 100 525 1,07 561,75

Porta-herramientas

para plaquita de cilindrar

-------- 1 1 59,81 59,81

Porta-herramientas

para plaquita de chafln

-------- 1 1 66,42 66,42

Fresa frontal de planear

de 63 mm. y 5 dientes

-------- 1 1 283,2 283,2

Moletador de presin

de dos moletas ( 20mm).

-------- 1 1 96 96

Total 11.454,33

Tabla 15. Nmero de herramientas y coste anual.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 64

Para determinar cuntas mquinas se necesitan, se debe conocer los tiempos

totales empleados en la fabricacin de una pieza, que incluyen los tiempos de

mecanizado, as como de preparacin, maniobra y auxiliares. Su determinacin se

realiza en el captulo 7 y en la siguiente tabla se muestran resumidos:

Min./pieza T. mecanizado T. auxiliar T. maniobra T. preparacin

TORNO 5,869 0,955 6,11 0,082

FRESA 3,192 0,702 5,64 0,074

TALADRADORA 0,369 0,123 1,17 0,082

RECTIFICADORA 7,351 0,693 1,32 0,007

Tabla 16. Desglose de tiempos por pieza.

Los tiempos totales anuales empleados en cada mquina se muestran en la tabla

que se expone ms abajo. El nmero de operarios necesarios para la fabricacin de la

cantidad anual de piezas prevista vendr dado por el cociente entre las horas anuales

trabajadas en cada mquina y las horas trabajadas al ao por operario:

N

op

=

operario el por trabajado tiempo

mquina la en trabajado tiempo

El nmero de horas que trabaja un operario al ao es:

N

h

= 40

semana

horas

* 46

ao

semanas

= 1840

ao

horas

En esta ltima tabla que a continuacin se muestra, se resume finalmente el

nmero de operarios que seran necesarios para la produccin anual. Dado el pequeo

nmero de operarios necesarios, ser suficiente con establecer un nico turno de trabajo,

por lo que el nmero de mquinas necesarias ser igual al nmero de operarios.

Cap. 6: Listado de Mquinas-herramientas

y Herramientas

Pgina 65

Mquina Min./pieza horas/ao N operarios

N

operarios

(corregido)

N

Mquinas

TORNO 13,02 1548 0,84 1 1

FRESA 9,61 1143 0,62 1 1

TALADRADORA 1,67 199 0,11 1 1

RECTIFICADORA 9,37 1114 0,61 1 1

Tabla 17. Mquinas y operarios necesarios.

Você também pode gostar

- Ángulos y Formas Geométricas de Las Herramientas de CorteDocumento8 páginasÁngulos y Formas Geométricas de Las Herramientas de CortePaul PalaciosAinda não há avaliações

- 4.1.1. SUJETADORES. Elementos RoscadosDocumento19 páginas4.1.1. SUJETADORES. Elementos RoscadosDavid NuñezAinda não há avaliações

- Bmfcim552d PDFDocumento122 páginasBmfcim552d PDFLuis Dilan QE AYAinda não há avaliações

- Semiconductores Tiristores 2Documento53 páginasSemiconductores Tiristores 2Wilmer Mayta MamaniAinda não há avaliações

- 11 02 7mo ElectronicaIndustrial LabN3Documento7 páginas11 02 7mo ElectronicaIndustrial LabN3Jamil JuradoAinda não há avaliações

- DevC++ Manual Con Interpretacion de ErroresDocumento17 páginasDevC++ Manual Con Interpretacion de ErroresFelipe Aun100% (1)

- Caracteristicas TornillosDocumento18 páginasCaracteristicas TornillosCarlos Bolaños100% (1)

- Tipos de RoscasDocumento19 páginasTipos de RoscasDiego Alberto Rosas LópezAinda não há avaliações

- Fuente Regulada 15DCDocumento9 páginasFuente Regulada 15DCyamitinfanteAinda não há avaliações

- Taller - Machuelos y TerrajasDocumento21 páginasTaller - Machuelos y TerrajascalimovAinda não há avaliações

- Problemas FresadoDocumento10 páginasProblemas FresadoAnthony BeltranAinda não há avaliações

- RoscadoDocumento20 páginasRoscadoElizabeth Manzano ZavalaAinda não há avaliações

- Hojas de ProcesoDocumento9 páginasHojas de ProcesoMaria Esther Romero FloresAinda não há avaliações

- Nomenclatura TorneadoDocumento161 páginasNomenclatura Torneadoodhiles1Ainda não há avaliações

- 05 - TIRISTORES - A - SHOCKLEY 2021Documento21 páginas05 - TIRISTORES - A - SHOCKLEY 2021Damarys A. Ulloa S.Ainda não há avaliações

- Procesos para Producir Formas RedondasDocumento18 páginasProcesos para Producir Formas RedondasDANIELAinda não há avaliações

- TORNO - Sistema de RPM TornoDocumento4 páginasTORNO - Sistema de RPM TornoJosé Octavio Becerra OrtizAinda não há avaliações

- Manual Fresadora CNC Final PDFDocumento33 páginasManual Fresadora CNC Final PDFulisesAinda não há avaliações

- Practica de Torno OkDocumento17 páginasPractica de Torno OkAngel MendozaAinda não há avaliações

- Manual de Operaciones Del MPLAB IDE v72Documento18 páginasManual de Operaciones Del MPLAB IDE v72Irving Tesla FuentesAinda não há avaliações

- Curva Caracteristica Del TiristorDocumento5 páginasCurva Caracteristica Del TiristorJosé AlanizAinda não há avaliações

- Sena Ejemplo DiseñoDocumento116 páginasSena Ejemplo DiseñoJORGE PARRAAinda não há avaliações

- Problemas de Tecnología de La FresadoraDocumento62 páginasProblemas de Tecnología de La FresadoraJohn Elias100% (6)

- Hoja de Proceso de MaquinadoDocumento2 páginasHoja de Proceso de MaquinadoJorge Roman SantosAinda não há avaliações

- Aprendizaje Flujo Trabajo Diseno MoldesDocumento33 páginasAprendizaje Flujo Trabajo Diseno MoldesJuan Gomez GutierrezAinda não há avaliações

- Colombia Deuda Con La Humanidad 1Documento6 páginasColombia Deuda Con La Humanidad 1JonathanCifuentesA100% (1)

- Brochado PDFDocumento14 páginasBrochado PDFPujols Matos Victor AlfonsoAinda não há avaliações

- Analisis de Fluidos Con Solidworks Julio 09Documento14 páginasAnalisis de Fluidos Con Solidworks Julio 09Jose ChuchulloAinda não há avaliações

- Solidworks Manual - Tutorial EspañolDocumento58 páginasSolidworks Manual - Tutorial EspañolMario Juarez MontielAinda não há avaliações

- MECANIZADODocumento17 páginasMECANIZADOJean CharlesAinda não há avaliações

- Practica de Inventor (Sheet Metal)Documento2 páginasPractica de Inventor (Sheet Metal)moridanceAinda não há avaliações

- Disparo de SCRDocumento12 páginasDisparo de SCRfmedellinvAinda não há avaliações

- Practicas Mecanizado FP Operaciones A ManoDocumento15 páginasPracticas Mecanizado FP Operaciones A ManoprofedemecanizadoAinda não há avaliações

- Solidworks Manual - Tutorial EspañolDocumento58 páginasSolidworks Manual - Tutorial EspañolAlexander Ivan Nuñuvero YzquierdoAinda não há avaliações

- CNC FuncionesDocumento5 páginasCNC FuncionesRoberto HernandezAinda não há avaliações

- Tutorial Básico de C Con CodeblocksDocumento6 páginasTutorial Básico de C Con CodeblocksXYZ999XYZ50% (2)

- HOJA de PROCESOS Mango Del MartilloDocumento3 páginasHOJA de PROCESOS Mango Del MartilloKarla VillegasAinda não há avaliações

- Calculos y Condiciones Requeridos para El Diseño de Un TroquelDocumento7 páginasCalculos y Condiciones Requeridos para El Diseño de Un TroquelVazz MAinda não há avaliações

- Final de Proyecto 19-2Documento27 páginasFinal de Proyecto 19-2Stacy CkAinda não há avaliações

- Articulo Roscas y RoscadoDocumento12 páginasArticulo Roscas y RoscadoGilbert Alexander Salas100% (1)

- Seleccion de Insertos y Portaherramientas IsoDocumento34 páginasSeleccion de Insertos y Portaherramientas IsoEmmanuel Gimez100% (1)

- Seleccion de Insertos y Portaherramientas para Tornos, de Acuerdo A La ISODocumento34 páginasSeleccion de Insertos y Portaherramientas para Tornos, de Acuerdo A La ISOgdfg100% (1)

- P4 Selección de Herramienta de Corte-2Documento6 páginasP4 Selección de Herramienta de Corte-2Yesika GamarraAinda não há avaliações

- Torno CNCDocumento34 páginasTorno CNCMónica VessaliusAinda não há avaliações

- Guia 3 Lab Tec MecDocumento5 páginasGuia 3 Lab Tec MecVALERIA ANDREA ZUBIETA MARTINEZAinda não há avaliações

- Tecnologia de Las HerramientasDocumento11 páginasTecnologia de Las HerramientasLuis IrachetaAinda não há avaliações

- Bro Chador ADocumento10 páginasBro Chador AtukupiAinda não há avaliações

- Herramientas de CorteDocumento14 páginasHerramientas de CorteTodo FreeAinda não há avaliações

- Laboratorio de CNC TornoDocumento34 páginasLaboratorio de CNC TornoMónica VessaliusAinda não há avaliações

- Dinámica de CorteDocumento16 páginasDinámica de Corteanon_4875756Ainda não há avaliações

- S11.s22 - Proceso de Torneado Máquinas y Equipos Industriales de Torneado Diseño Ingenieril Del Proceso de TorneadoDocumento49 páginasS11.s22 - Proceso de Torneado Máquinas y Equipos Industriales de Torneado Diseño Ingenieril Del Proceso de TorneadoChristian Romero OrtizAinda não há avaliações

- Mecanizado EconomicoDocumento17 páginasMecanizado Economicojorge muñoz madridAinda não há avaliações

- Brochas y BrochadoDocumento4 páginasBrochas y BrochadoMaximiliano DreyerAinda não há avaliações

- Cuestionario Tercer Examen - ResueltoDocumento27 páginasCuestionario Tercer Examen - ResueltoYordy Sánchez100% (2)

- BrochadoDocumento11 páginasBrochadoHernan CastroAinda não há avaliações

- Procesos de Maquinado Utilizados para Producir Formas RedondasDocumento27 páginasProcesos de Maquinado Utilizados para Producir Formas RedondasCarlosSantanaAinda não há avaliações

- TAREA MetodologiasDocumento62 páginasTAREA MetodologiasBereniceSanchezAinda não há avaliações

- AfiladoDocumento62 páginasAfiladoiocephAinda não há avaliações

- Introducción A Los Insertos para TornoDocumento10 páginasIntroducción A Los Insertos para Tornojace1960Ainda não há avaliações

- Materiales de InsertosDocumento7 páginasMateriales de InsertosdantesAinda não há avaliações

- Still Egv 14-16Documento38 páginasStill Egv 14-16Brenno CavalcanteAinda não há avaliações

- Taller 2Documento30 páginasTaller 2Jonas MartinezAinda não há avaliações

- Encuesta Padres de Familia - PjavDocumento2 páginasEncuesta Padres de Familia - PjavDanny BautistaAinda não há avaliações

- Ver Tema - Asus X51L No RespondeDocumento7 páginasVer Tema - Asus X51L No RespondeGuillermoOspinaAinda não há avaliações

- Cambio de Tarjeta WMPT A UMPTDocumento10 páginasCambio de Tarjeta WMPT A UMPTRaulito FaicanAinda não há avaliações

- Unidad 3. Transformada de La Laplace y Series de FourierDocumento76 páginasUnidad 3. Transformada de La Laplace y Series de FourierJuan Gongora50% (2)

- JLG - Toucan DuoDocumento2 páginasJLG - Toucan DuoDaniel LorigadosAinda não há avaliações

- Historia CompuestaDocumento28 páginasHistoria CompuestaAlberto MontalvoAinda não há avaliações

- Actividad Unidad 3 - Didácticas Desde Las Tics.Documento13 páginasActividad Unidad 3 - Didácticas Desde Las Tics.Andrés Pineda MéndezAinda não há avaliações

- LEC03 Estudio de Proyectos Sapag, N. 2014. Preparación y Evaluación de ProyectosDocumento8 páginasLEC03 Estudio de Proyectos Sapag, N. 2014. Preparación y Evaluación de ProyectosAlexandra Castillo JaveAinda não há avaliações

- Riesgos y Amenazas en TICDocumento17 páginasRiesgos y Amenazas en TICMantenimiento IT 1Ainda não há avaliações

- Introduccion A Softaculous PDFDocumento13 páginasIntroduccion A Softaculous PDFGEMMA FPAinda não há avaliações

- Compendio de Problemas Sistemas Combinacionales - 2Documento12 páginasCompendio de Problemas Sistemas Combinacionales - 2Patricia Garcia BerlangaAinda não há avaliações

- Arduino - Wikipedia, La Enciclopedia LibreDocumento11 páginasArduino - Wikipedia, La Enciclopedia LibreKathy HernándezAinda não há avaliações

- Cómo Solucionar Los Errores en El CMD Al FormatearDocumento6 páginasCómo Solucionar Los Errores en El CMD Al FormatearJ.A García ChoqueAinda não há avaliações

- Pdu Soporte Tecnico 2do Bach Semana 1Documento2 páginasPdu Soporte Tecnico 2do Bach Semana 1Ue Joseantepara100% (1)

- Inteligencia Artificial Claudia SanchezDocumento7 páginasInteligencia Artificial Claudia SanchezBalwin LadinoAinda não há avaliações

- Bitacora 3Documento3 páginasBitacora 3andres fuentesmilanesAinda não há avaliações

- Eje 3 Auditoria de Seguridad III PDFDocumento2 páginasEje 3 Auditoria de Seguridad III PDFEdwin CepedaAinda não há avaliações

- Formato PFMEADocumento16 páginasFormato PFMEACarlos De Gracia NúñezAinda não há avaliações

- ETAPADEINVESTIGACIONDocumento5 páginasETAPADEINVESTIGACIONvictor hugo ulloaAinda não há avaliações

- Edi@supriyanto - Web.id-Jasa Perencanaan Struktur-Desain Struktur-Perhitungan Struktur-Analisa Struktur-Bangunan Gedung Aceh Banda Aceh SumateraDocumento26 páginasEdi@supriyanto - Web.id-Jasa Perencanaan Struktur-Desain Struktur-Perhitungan Struktur-Analisa Struktur-Bangunan Gedung Aceh Banda Aceh SumateraHelmia YulianaAinda não há avaliações

- Comportamiento y Expectativas de Las Micro y Pequeñas EmpresasDocumento3 páginasComportamiento y Expectativas de Las Micro y Pequeñas EmpresasLuis Miguel Rivas OyuelaAinda não há avaliações

- Ambientalismo y EcologismoDocumento1 páginaAmbientalismo y EcologismoLuisi TorreAinda não há avaliações

- Plan Anual Bimestralizado Solidaridad 55 - 2017Documento11 páginasPlan Anual Bimestralizado Solidaridad 55 - 2017Carmen EstremadoiroAinda não há avaliações

- Hebergomezaguirre 1Documento26 páginasHebergomezaguirre 1HEBER MIGUEL GOMEZ AGUIRREAinda não há avaliações

- Dossier Master Proteccion de Datos y CiberseguridadDocumento32 páginasDossier Master Proteccion de Datos y CiberseguridadRRBaixoAinda não há avaliações

- 10 Teref Mantenimiento - Elementos Caida de PresionDocumento26 páginas10 Teref Mantenimiento - Elementos Caida de PresionAlex J LarreaAinda não há avaliações

- Actividad Cierre MeralysDocumento6 páginasActividad Cierre MeralysJorge florezAinda não há avaliações

- Universidad Pública de El Alto: Carrera Ingeniería de SistemasDocumento247 páginasUniversidad Pública de El Alto: Carrera Ingeniería de SistemasJanett Morales AlanocaAinda não há avaliações