Escolar Documentos

Profissional Documentos

Cultura Documentos

Rodamex Final

Enviado por

Silvia H MirelesDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Rodamex Final

Enviado por

Silvia H MirelesDireitos autorais:

Formatos disponíveis

INSTITUTO POLITECNICO NACIONAL

UNIDAD INTERDISCIPLINARIA DE

INGENIERIA Y CIENCIAS SOCIALES Y

ADMINISTRATIVAS

INGENIERA INDUSTRIAL

Rodamex

Materia: Distribucin de Planta y Manejo de Materiales

Alumnos:

Alcantar Camuas Edgar Alan

Alonso Arreola Jonathan

Daz Hernndez Emma Nohemi

Ramos Covarrubias Ral

Snchez Corona Israel

Profesor:Julio Aguilar vila

Secuencia: 3IV53

FECHA: 19 MAYO 14

ndice

Contenido

1. Objetivo general. ....................................................................................................................... 3

2. Objetivos especficos del proyecto............................................................................................ 3

3. Datos generales de la empresa. ................................................................................................ 4

Localizacin. .............................................................................................................................. 4

Misin. ....................................................................................................................................... 4

Visin. ........................................................................................................................................ 4

Breve historia de la empresa..................................................................................................... 4

Actividades que realiza.............................................................................................................. 4

Estructura organizacional. ......................................................................................................... 4

4. Anlisis de la situacin actual. ................................................................................................... 5

Aplicacin del cuestionario previo ............................................................................................ 5

Producto. .....................................................................................Error! Bookmark not defined.

Personal empleado......................................................................Error! Bookmark not defined.

Principales clientes y proveedores. .............................................Error! Bookmark not defined.

Proceso de fabricacin actual. ................................................................................................ 17

Diagrama de recorrido ............................................................................................................ 18

Cursograma analtico. ............................................................................................................. 19

Lay out actual. ......................................................................................................................... 20

Grafica de Gantt .......................................................................................................................... 21

Anexos. ........................................................................................................................................ 22

RODAMEX

1. Objetivo general.

Encontrar un mejor acomodo de las reas de trabajo y del equipo en la Empresa RODAMEX,

de manera que nos resulte econmica, segura y satisfactoria para las personas que laboran en

sta, de acuerdo a las necesidades de la empresa, sus instalaciones y sus procesos de

produccin.

2. Objetivos especficos del proyecto.

Reducir tiempos en el traslado de los productos.

Aumentar la seguridad de los empleados, as mismo como disminuir riesgos de salud.

Acortar distancias.

Utilizacin ptima de los espacios en las instalaciones.

Lograr una mayor eficacia en los recorridos.

3. Datos generales de la empresa.

Localizacin.

Nuevas Industrias Rodamex S. A. de C. V.Saturno No. 25, Fraccionamiento Nueva Industrial Vallejo

Gustavo A. Madero Mxico D.F. C.P. 07700

Misin.

Facilitar el movimiento de objetos de una manera eficiente, a precio justo, con la mejor calidad y

servicio, proporcionando variedad y disponibilidad de soluciones que le permita a nuestros

clientes darle valor agregado a sus productos y servicios.

Breve historia de la empresa.

Durante ms de 40 aos Nuevas Industrias Rodamex, S.A. de C.V. se ha esforzado por ofrecer a sus

clientes rodajas con la mxima calidad y durabilidad, procurando mantener siempre los precios

ms competitivos y el mejor servicio.

Estructura organizacional.

4. Anlisis de la situacin actual.

Aplicacin del cuestionario previo

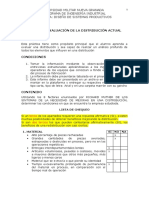

CUESTONARIO QUE NOS PERMITE CONOCER LOS SINTOMAS EN QUE SE ENCUENTRA LA DISTRIBUCION DE PLANTA

El objetivo del presente cuestionario es conocer la situacin en la que se encuentra actualmente la empresa en lo referente a la

distribucin de planta, al manejo de materiales, la informacin obtenida ser analizada por personas ajenas a la compaa, por lo

que esta no ser utilizada para calificacin del personal o de sus actividades.

I. MATERIAL SI NO OBSERVACIONES

a) Alto porcentaje de piezas rechazadas. X No existe rechazo en los rollos de cartn, slo existe merma que es

propia del proceso para darle el ancho adecuado al rollo.

b) Grandes cantidades de piezas,

averiadas, estropeadas o destruidas en

el proceso.

X No se observan rollos calificados como desperdicio

c) Entregas interdepartamentales lentas. X La mquina de papel trabaja a gran velocidad, los operarios slo

intervienen al inicio y al final del proceso.

d) Artculos voluminosos, pesados o

costosos, movidos a mayores distancias

que entre otros ms pequeos, ligeros o

menos costosos.

X Los rollos de cartn (de entre 11 y 18 toneladas) recorren grandes

distancias entre la embobinadora hasta el almacn de artculos

terminados y de ste hasta embarques.

e) Materiales que se extravan o pierden su

identidad.

X La materia prima es material reciclado, no se extrava y gana valor

con el proceso de produccin.

f) Tiempo excesivamente prolongado de

permanencia del material en proceso

con el tiempo de operacin.

X El cartn se deja secar lo necesario entre los rodillos de secado para

que no termine mojado o se pegue cuando se enrolla.

II. MAQUINARIA SI NO OBSERVACIONES

a) Maquinaria inactiva X Las dos mquinas de cartn trabajan las 24 hrs durante todo el ao,

slo se detienen para hacer mantenimiento programado.Los

montacargas que tienen trabajan a la par de la mquina. La

emplayadora slo se detiene mientras colocan otra tarima para

emplayar.

b) Muchas averas de maquinaria X

c) Maquinaria anticuada X Las dos mquinas que producen cartn estn instaladas desde que

se abri la planta, slo le dan mantenimiento y actualizan algunas

partes, por lo regular slo cambian los rollos.

d) Equipo que causa demasiada vibracin,

ruido, suciedad y/o vapores.

X Las mquinas de cartn hacen demasiado ruido, se necesitan

tapones para los odos, expulsan mucho vapor ya que secan el cartn

para extraerle el agua.

e) Equipo demasiado largo, alto, ancho. X El equipo para detectar imperfecciones en el cartn es demasiado

largo ya que tiene que recorrer todo el ancho del papel.

f) Maquinaria y equipo inaccesibles X Se puede acceder a la maquinaria y equipo que se desee.

III. HOMBRE SI NO OBSERVACIONES

a) Condiciones de trabajo poco seguras o

elevada proporcin de accidentes.

X Las condiciones de trabajo son seguras, cuentan con el equipo

necesario para cada actividad que realizan

b) reas que no se ajustan a los

reglamentos de seguridad, de edificacin

o contra incendios.

X Todas las reas estn ajustadas a las normas de seguridad.

c) Quejas sobre condiciones de trabajo

incmodas.

X Se quejan del calor que hay en el rea de las mquinas que hacen el

cartn y el olor que desprende el cartn mojado con agua caliente.

d) Excesiva mulacin del personal. X No existe mulacin excesiva de personal porque el proceso de

produccin no lo permite.

e) Obreros de pies, ociosos o pasando gran

parte de su tiempo paseando.

X Slo se encuentran de pie en sus estaciones de trabajo, no pueden

perder tiempo porque la mquina trabaja a gran velocidad.

f) Contrariedades entre operarios y

personal de servicio.

X No existen contrariedades, ya que si se llega presentar alguna

situacin en la que tengan que intervenir el personal de servicio, slo

actan ellos y existe buena comunicacin de actividades.

g) Trabajadores calificados pasando gran

parte de su tiempo realizando

operaciones de servicio.

X Se encuentran en sus estaciones de trabajo ya que no pueden perder

tiempo por la velocidad de la mquina.

h) Falta de iluminacin. X En la parte de debajo de la mquina denominada stano, es donde

cae la merma que cae de la mquina, est obscuro y necesitan bajar

lmparas para poder ver mejor.

i) Falta de informacin entre operarios. X Todos ya saben lo que tienen que hacer y cuando inician en un nuevo

puesto, primero tienen que trabajar como ayudantes del puesto que

estn por tener.

IV. MOVIMIENTO Y MANEJO DE

MATERIALES

SI NO OBSERVACIONES

a) Retroceso y cruce en la circulacin de los

materiales.

X El material sigue una circulacin lineal.

b) Operarios calificados o altamente

pagados realizando operaciones de

manipulacin.

X Slo sucede cuando tienen tiempo extra, bajan al stano a recoger

merma.

c) Gran operacin de tiempo de los

operarios invertido en manipular

materiales.

X Todo el proceso de produccin lo hace prcticamente la mquina.

d) Frecuentes acarreos y levantamientos a

mano.

X Los que se encuentran en el stano pasan gran parte del da

levantando merma para volver a retrabajar ese cartn.

e) Operaciones en espera del personal

encargado del movimiento de materiales.

X Tienen que esperar a que la mquina proporcione el material

terminado. Pero la espera es mnima ya que la mquina trabaja a

gran velocidad.

f) Traslados a grandes distancias. X El rollo de cartn terminado recorre mucha distancia hasta el almacn

de producto terminado.

g) Traslados demasiado frecuentes. X Slo ocurre 3 a 4 veces por hora el traslado del rollo al almacn de

producto terminado.

h) Congestin de pasillos. X Existen pasillos para montacargas y pasillos para personal y no existe

congestionamiento en ninguno de los dos.

V. ESPERA ALMACENAMIENTO SI NO OBSERVACIONES

a) Se observa gran cantidad de materiales

almacenados.

X El cartn que terminan no espera mucho tiempo para que salga y sea

llevado al cliente.

b) Gran cantidad de materiales en espera

del proceso.

X Existe una gran cantidad de materia prima en espera de ser utilizada,

las pacas de cartn se encuentra a la intemperie.

c) Confusin y congestin de

almacenamiento.

X No existe confusin porque todos los rollos tienen hojas de registro

con sus especificaciones correspondientes.

d) Operarios en espera de material. X No hay personal esperando material porque el material lo trabaja la

mquina.

e) Poco aprovechamiento de los espacios

de almacenamiento,

X Toda el rea de materia prima se utiliza, el almacn de producto

terminado tambin se ocupa por completo.

f) Materiales averiados o mermados en el

rea de almacn.

X En el almacn de materia prima todo el material es cartn reciclado y

no se desperdicia nada.

g) Elementos de almacenamiento inseguro

o inadecuado.

X Todos los elementos para almacenar son los necesarios para

efectuar la tarea.

h) Manejo excesivo en el rea de almacn. X Slo se mueven cuando se van a utilizar, cuando llegan y cuando

salen del almacn.

i) Errores frecuentes en las cuentas o en

los registros de existencias.

X Tienen todo bien registrado, desde quien mueve los recursos, el tipo

de recurso, la cantidad y cuando lo hacen.

j) Elevados costos de demoras y esperas

de los conductores de carretillas.

X Es muy raro que exista una demora, el recorrido es constante.

VI. SERVICIOS SI NO OBSERVACIONES

a) Personal pasando por los vestuarios,

lavabos o entradas y accesorios

establecidos.

X No les permiten estar paseando, slo est el personal necesario para

la produccin del cartn y todos estn ocupados.

b) Quejas por instalaciones inadecuadas. X Existe conformidad en las reas de trabajo, todas adecuadas para la

seguridad del trabajador.

c) Puntos de inspeccin o control en lugares

inadecuados.

X Los puntos de inspeccin y control se encuentran cerca de la

operacin y no intervienen en el proceso.

d) Elementos de inspeccin y pruebas

ociosos.

X Se hacen las pruebas necesarias para asegurar que el producto que

se hace es el que el cliente pidi.

e) Entregas retrasadas del material a las

reas de produccin.

X Ya estn estandarizadas las cantidades de material a suministrar a

produccin.

f) Demoras en las reparaciones X Cuando hay mantenimiento programado, toman ms tiempo para el

mantenimiento del que se tiene ya calculado.

g) Costos altos de mantenimiento. X Al tomarse ms tiempo en el mantenimiento aumenta el costo hasta

ms del doble.

h) Lneas de servicio que se rompen o

averan frecuentemente.

X Todos los servicios trabajan de forma adecuada.

i) Trabajadores realizando sus propias

aplicaciones o modificaciones en los

cableados, tuberas y otras lneas de

servicio.

X Ningn trabajador hace modificaciones a los servicios, ni cambian su

funcin.

j) Elevada proporcin de empleados y

personal de servicio en relacin a los

trabajadores de produccin

X Slo hay empleados y personal de servicios suficientes para cada

una las tareas que se tienen que realizar.

k) Nmero excesivo de ordenaciones de

equipo precipitadas o de emergencia.

X Slo ordenan el equipo cuando hay que hacerlo, por eso recibieron

capacitacin para efectuarlo.

VII. EDIFICIOS SI NO OBSERVACIONES

a) Paredes u otras divisiones separando

reas con producto o equipo similar.

X Existen dos reas de materia prima en lugar de tener slo un rea

destinada para ese material.

b) Abarrotamiento de los montacargas o

excesiva espera de los mismos.

X Slo se utilizan montacargas para tareas ya destinadas a cada uno.

c) Quejas referentes al calor, frio o

deslumbramiento en las ventanas.

X Se quejan del calor que hay en el espacio donde se encuentran las

mquinas que producen el cartn.

d) Pasillos principales, cruces, estrechos o

torcidos.

X Hay pasillos donde slo puede pasar una persona en un sentido.

Tambin hay pasillos para montacargas donde apenas pasan estas

mquinas de carga con los rollos.

e) Edificios esparcidos, sin seguir ningn

patrn.

X El espacio destinado para tratamiento de aguas est muy retirado de

las dems reas, y el almacn de artculos terminados est al otro

lado del rea de embarques y de la embobinadora.

f) Peticiones frecuentes de espacio. X No hay peticiones de espacio para trabajar o para guardar algun tipo

de material.

VIII. CAMBIO SI NO OBSERVACIONES.

a) Cambios anticipados en el diseo del

producto, materiales, produccin,

variedad de productos.

X Existen cambios del producto dependiendo del tipo de cartn que les

sea solicitado por el cliente.

b) Cambios anticipados en los mtodos,

maquinaria y equipo.

X Anticipan cambios de rodillos de la maquina durante el mantenimiento

preventivo.

c) Cambios anticipados en el horario de

trabajo, estructura de la organizacin,

escala de pagos.

X Cada semana los trabajadores cambian de turno de tres disponibles,

y en ocasiones tienen tiempo extra

d) Cambios anticipados en los elementos de

manejo y almacn, y servicios de apoyo

a la produccin.

X Si se llegan a presentar percances o averas hacen son los cambios

necesarios para resolver el problema.

IX. PLANEACION SI NO OBSERVACIONES

a) Existe un plan con las diferentes rutas

de manejo de materiales en los procesos

de produccin dentro de la empresa?

X Ya existen rutas establecidas de entrada y salida de material.

b) La ubicacin y distribucin actual de la

planta obedece a una metodologa de

distribucin de planta?

X A nuestra consideracin la distribucin de planta actual se ha dado de

acuerdo a las circunstancias que se han presentado y han tenido que

adaptarse.

X. SISTEMAS SI NO OBSERVACIONES

a) Existe un sistema de manejo de

materiales que considere las operaciones

efectuadas por: recepcin, almacenaje,

produccin, inspeccin y transporte de

los productos?

X Ya estn estandarizadas las tcnicas para manejar los diferentes

tipos de materiales que hay dentro de la planta.

b) Debe existir dicho sistema, Se realizan

auditorias del mismo con el fin de

optimizar su funcionamiento?

X Si se hacen auditoras internas para saber si se hace conforme a lo

ya establecido con las prcticas y normas.

XI. FLUJO DE MATERIALES SI NO OBSERVACIONES

a) Est definida una secuencia en el

manejo de los materiales que intervienen

en los diferentes procesos productivos de

la empresa?

X Si ya estn estandarizados los pasos a seguir para el manejo de los

materiales.

b) Tiene equipo adecuado para el manejo

de materiales de acuerdo a las

necesidades que presenta el mismo?

X Todo el equipo necesario es proporcionado por la empresa de

acuerdo al puesto que se ocupa.

c) Influye el tipo de equipo utilizado para el

manejo de los materiales en el tiempo de

produccin de los productos elaborados

dentro de la empresa.

X No es el mismo equipo que se utiliza para la materia prima con

respecto al equipo para el producto terminado.

XII. GRAVEDAD SI NO OBSERVACIONES

a) Se ha considerado utilizar la fuerza de

gravedad para resolver el problema del

mismo manejo de los materiales?

X Se utilizan mecanismos para el manejo.

b) Se pueden utilizar dispositivos

especiales para el manejo de materiales

a lo largo de los bancos de trabajo?

X El material es trabajado por la mquina y no por el hombre.

XIII. UTILIZACION DEL ESPACIO. SI NO OBSERVACIONES

a) Facilita la disposicin de la planta el

eficaz manejo delos materiales?

X La distancia para el transporte del producto terminado es muy larga y

sale a la intemperie con el riego que se dae cuando llueve.

b) La ubicacin de los materiales permite

un adecuado manejo de materiales?

X La materia prima esta cerca de la mquina para empezar el proceso

de produccin.

c) En la distribucin de la fbrica se

consideraron las reas necesarias para

un manejo adecuado de los materiales?

X A nuestra consideracin no contemplaron el medio ambiente ni la

distancia que hay entre las mquinas cuando se termina de hacer el

producto con respecto al almacn de producto terminado y de ste

con el rea de embarques.

XIV. UNIDAD DE TAMAO SI NO OBSERVACIONES

a) Pueden disearse contenedores para

manejar los materiales con facilidad y sin

dao?

X Pero seran muy grandes ya que el rollo de producto terminado es

muy grande y pesado.

b) Se han considerado utilizar

contenedores especiales con el fin de

aumentar el volumen de materiales

manejados?

X No es necesario aumentar el volumen de material manejado.

c) Se utilizan los dispositivos de manejo

de materiales adecuado para el

transporte de los mismos?

X Se utilizan cuando es necesario hacerlo.

XV. AUTOMATIZACION SI NO OBSERVACIONES

a) Se tiene maquinas automatizadas para

el manejo de los materiales?

X Todas son manuales o semiautomticas.

b) Se ha considerado la posibilidad de

automatizar la mayora de las

operaciones del manejo de materiales?

X No es necesario, ya que el sistema de produccin no lo amerita.

c) El equipo de manejo de materiales se

seleccion de acuerdo con las

necesidades que presenta el manejo de

materiales?

X Cada equipo es utilizado para la tarea en la cual se le necesita.

d) Se manejan los materiales de acuerdo

al equipo existente en la empresa,

aunque no sea el ms adecuado?

X Se manejan con el equipo adecuado.

XVI. ESTADARIZACION SI NO OBSERVACIONES

a) Se encuentran estandarizadoslos

contenedores utilizados para el manejo

de materiales?

X Cuando se corta el rollo en hojas, la tarima tiene las medidas

apropiadas al ancho de la hoja.

b) Se han estandarizado el tipo de equipo

de manejo de los materiales?

X Slo se utiliza el equipo necesario para la tarea necesaria.

c) Se han considerado que un manejo de

materiales adecuado permite una

conservacin mejor de los mismos y por

ello un aumento en los ndices de

productividad?

X Porque si se llega a daar un rollo de producto terminado se tendra

que volver a hacer y el rollo de producto terminado que ha sido

daado se utilizara como materia prima.

d) Pueden modificarse los procesos de

manejo de materiales de acuerdo a las

necesidades de los procesos

productivos?

X Ya estn estandarizados de acuerdo a normas y a comodidad para

su manejo.

e) Es posible fabricar otros productos

utilizando el mismo equipo de manejo de

materiales actual?

X La misma mquina produce diferentes tipos de cartn de acuerdo a

las necesidades del cliente.

f) Es posible reducir la relacin de peso

muerto a la carga transportadora?

X Se utiliza toda el rea disponible para transportar el material.

XVII. MANTENIMIENTO SI NO OBSERVACIONES

a) Existe un sistema de mantenimiento

para los equipos de manejo de

materiales?

X La empresa tiene un programa de mantenimiento preventivo para

todos sus equipos y maquinas.

b) Estn programadas las reparaciones en

el equipo de manejo de materiales?

X Ya estn programados los mantenimientos a lo largo del ao.

c) Provoca paros en la produccin

constantemente en los daos en el

equipo de manejo de materiales?

X Slo se hacen paros de produccin cuando hay mantenimiento

preventivo, en ocasiones correctivo, o cuando la gua de la

produccin de cartn revienta o se corta.

XVIII. OBSOLESCENCIA SI NO OBSERVACIONES

a) Son obsoletos los mtodos y equipo de

manejo de materiales utilizados?

X La empresa ha hecho la inversin suficiente para tener el equipo

adecuado para el manejo de los materiales.

b) Se tiene prevista la modernizacin de

los mtodos y equipo de manejo de

materiales obsoletos?

X Si existen equipos que ya no tienen compostura o el arreglo es muy

caro, optan por comprar un equipo nuevo.

XIX. CONTROL SI NO OBSERVACIONES

a) Facilita el sistema de manejo de

materiales el control y planeacin de la

produccin y los inventarios?

X Los tiempos y recorridos ya ests estandarizados, por lo que facilita el

manejo de materia prima y productos terminados.

b) Se cumplen los programas de

produccin con la capacidad actual del

sistema del manejo de los materiales?

X El rea de planeacin establece las cantidades adecuadas de materia

prima para obtener ciertos de niveles de producto terminado.

XX. CAPACIDAD SI NO OBSERVACIONES

a) Es posible considerar como ptimo el

rendimiento del equipo de manejo de

materiales de acuerdo a los volmenes

de materiales manejados?

X Estn estandarizadas las rutas y tiempos para cada equipo de

manejo de materiales, por lo cual su rendimiento es ptimo al

manejar las cantidades adecuadas.

b) Podran aumentarse los volmenes de

materiales manejados sustituyendo los

mtodos de manejo de materiales ya

existentes?

X Porque los equipos de manejo de materiales estn a la espera del

producto que termina la mquina de produccin.

XXI. SEGURIDAD SI NO OBSERVACIONES

a) Permite la distribucin de la fbrica una

seguridad adecuada al momento de

manejar los materiales?

X La fbrica est estandarizada para cumplir con las medidas de

seguridad establecidas por las normas, slo se producen accidentes

por error humano.

b) Se presenta constantemente accidentes

durante el manejo de materiales?

X Slo se presentan accidentes por descuido o error humano, pero no

por falta de capacitacin o de equipo inadecuado.

c) La distribucin y acumulacin actual de

los materiales permite un nivel de riesgo

de seguridad mnimo al momento de

manejarlos?

X Las reas para circular con el equipo para el manejo de materiales

estn despejadas para transitar libremente, y el acomodo de la

materia prima y producto terminado facilita su recoleccin y traslado.

Proceso de fabricacin actual.

Rollo de Lmina de Acero

1 Corte del Recorrido de

Horquilla

2 Embutido de la Horquilla

3 Recubrimiento Metlico

8 Ensamble de Rueda y

Horquilla

9 Atornillado de Rueda y

Horquilla

Hule Reciclado

4 Triturado

5 Vulcanizado

6 Moldeado del huele en rueda

7 Colocacin de Balinera

Diagrama de recorrido

Cursograma analtico.

CURSOGRAMA ANALITICO

Operario / Material / Equipo

Diagrama no.1 Hoja: 1 de 1 Resumen

Producto : RECICLADO DE CARTON Actividad

Actual Propuesto Economa

Operacin

Inspeccin

Espera

Transporte

Almacenamiento

Actividad: moler,limpiar,refinar,cortar

Mtodo: actual / propuesto

Distancia (mts.)

Lugar: Tiempo (hrs.-hom.)

Operario (s): Ariana Garca Garcia Ficha no. Costo

Mano de obra

Material

Compuesto por:

Aprobado por:

Fecha:

Fecha:

TOTAL

DESCRIPCIN Cantidad Distancia Tiempo

Actividad

OBSERVACIONES

Almacn de cartn

Inspeccin del material Inspeccin de fibras

Se transporta a maquina hidrapulper

Se muele cartn con agua reciclada

Se limpia de contaminantes.

Se transporta a Depuradores Proceso de depuracin

Se depura el material Limpieza fina

Se transporta a refinadores Adecuar las condiciones fsicas.

Se refina Al 30 :%

Se transporta a un tanque

Se almacena

Se transporta a bomba Fanpag Primario y secundario 23 galones x

minuto.

Se succiona el material

Se transporta a mquina Getbox

Se deposita en mesa de formacin

Se forma la hoja del material

Se transporta a prensas y secadores

Se seca la hoja de material

Se resta hasta un 50% de agua

Se transporta a Popriel

Se hace un rollo de 11 o 18 toneladas

Se inspecciona

Se transporta a embobinadora

Variacin de medidas

Se cortan rollos

Se inspecciona

Se transporta a almacn de producto

terminado

Almacn de producto terminado

TOTAL 10 3 0 10 3

Lay out actual.

Grafica de Gantt

Feb. Mzo. Abr. May.

ACTIVIDADES POR SEMANA 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

Parte I

Redaccin de objetivos generales

Redaccin de los objetivos especficos

Primer visita a la empresa

Recoleccin de los datos generales de la empresa

Segunda visita a la empresa

Aplicacin de cuestionario

Recopilar informacin de los clientes, proveedores y empleados

Tercera visita a la empresa

Recorrido en las instalaciones (procesos y productos)

Elaboracin del diagrama de recorrido

Elaboracin del cursograma analtico

Realizacin el lay out actual de la empresa

Dar formato al trabajo de acuerdo a lo establecido

Entregar primer avance del proyecto

Parte II

Cuarta visita a la empresa

Obtener informacin del problema

Analizar el problema

Detallar el problema

Elaborar el anlisis sistemtico de la distribucin

Elaborar el anlisissistemtico del manejo de materiales

Hacer la grfica de relacin de actividades

Diagrama adimensional de bloques

Disear la primera propuesta

Elaborar una segunda propuesta

Elaborar la tercer y ltima propuesta

Analizar y evaluar las tres propuestas

Encontrar ventajas y desventajas de cada propuesta

Estructurar el trabajo final

6. Propuesta de mejora de distribucin.

Anlisis del problema.

Despus de nuestra estancia en la empresa, el acceso a algunas reas y pltica con algunos

empleados, se pudo observar que gran parte de su problemtica est en la ubicacin de su materia

prima y el lugar en donde est su producto terminado.

El recorrido del material est mal planeado, ya que la materia prima est dividida en dos reas,

despus sigue un recorrido lineal para obtener el producto final al otro lado de la mquina, una vez

que se embobina el producto, ste se dirige al almacn de artculos terminados ubicado a un

costado del almacn de materia prima.

Una vez guardado y empaquetado se lleva hasta el otro extremo de la fbrica al rea de

embarques para poder llevarlo hasta el cliente; y esto genera mucho tiempo de traslado y distancia

innecesaria recorrida por el producto terminado ponindolo en riesgo de dao.

Detalles del problema.

Almacn de materia prima: El almacn est dividido en dos reas sin ninguna motivo con

fundamentos ms que el que hay demasiada materia prima, pero al hacer observaciones ms

detalladas pudimos determinar que se puede poner todo el cartn reciclado en una sola rea

acomodando de mejor manera el material.

Almacn de producto terminado: se encuentra al otro lado de la planta de donde se obtiene el

producto final, y a un costado del almacn de materia prima, el producto terminado recorre mucha

distancia para ser almacenado y se traslada a la intemperie, con el riesgo de que se maltrate o ya

no cumpla con los estndares requeridos.

Embarques: Embarques se encuentra a un costado de donde se obtiene el producto final, y al otro

extremo del almacn de producto terminado, provocando as mayor distancia recorrida del

producto final y provocando un posible deterioro del mismo en caso de un accidente.

Grfica de Relacin de Actividades.

Diagrama adimensional (de bloques).

Primera propuesta.

A 6 E

8,9,12,13,14,15

1

I O

A 10,5,2,1 E 16

7,8,9,14,15

6

I 4 O

A 6,2 E10,1

7,8,9,12,14,15

5

I 16,4 O

A 5,6E10

3,4,8,11,12,14,15,17

2

I 16 O

A 12,7,3E 4

16,11

11

I 10 O

A11,3E 10,12,4

16,6,5

7

I 10,12,4O

A 16,6,4 E 3,2,5

13,14,8

10

I 11,15,17,7,1O 12

A 10 E11,15,16

14,2

4

I 5,6,7,12O13,17,3

A 7,11,12 E 10

8,9,16,2

3

I 15 O

13,17

A 11,3 E

16,5,2,1

12

I 4 O 15,10

A 10 E 6,4

17,15,14,12,11,8,7,3

16

I 5,2O

A E

16,2

17

I 10

O15,14,11,4,3

A E

16,14,6,5,4,2,1

14

I 15 O 17,9

A E

10,16,6,5,3,2,1

8

I O

A 4 E

16,6,5,2,1

15

I 14,10,3 O17,11,12,9

A E 10,1

13

I O 4,3

A E

X

I O

A E

X

I O

A E

X

I O

A E

6,5,3,1

9

I O 14,15

Segunda propuesta.

A 6 E 5

8,9,12,13,14,15

1

I 101 O

A 10,5,2,1E 16

7,8,9,14,15

6

I 4 O

A 6,2 E 10,1

7,8,9,12,14,15

5

I 16,4 O

A E

I O

A 10 E11,15,16

14,2

4

I 5,6,7,12O13,17,3

A 16,6,4E3,2,5

13,14,8

10

I 11,15,17,7,1O 12

A 5,6E 10

3,4,8,11,12,14,15,17

2

I 16 O

A E

16,2

17

I 10 O15,14,11,4,3

A 10E 6,4

17,15,14,12,11,8,7,3

16

I 5,2 O

A 11,3E10,12,4

16,6,5

7

I10,12,4 O

A 12,7,3E 4

16,11

11

I 10 O15,17

A E

10,16,6,5,3,2,1

8

I O

A 4 E

16,6,5,2,1

15

I14,10,3O17,11,12,9

A7,11,12 E 10

8,9,16,2

3

I 15 O13,17

A 11,3 E

16,5,2,1

12

I 4 O 15,10

A E10,1

13

I O 4,3

A E

16,14,6,5,4,2,1

14

I 15 O 17,9

A E

6,5,3,1

9

I O 14,15

A E

X

I O

A E

X

I O

Tercera propuesta.

A 6 E

8,9,12,13,14,15

1

I 10 O

A 10,5,2,1 E 16

7,8,9,14,15

6

I 4 O

A 6,2 E 10,1

7,8,9,12,14,15

5

I 16,4 O

A 16,6,4 E 3,2,5

13,14,8

10

I 11,15,17,7,1 O 12

A E

16,2

17

I 10 O 15,14,11,4,

A 10 E 11,15,16

14,2

4

I 5,6,7,12 O 13,17,3

A 12,7,3 E 4

16,11

11

I 10 O

A 11,3 E 10,12,4

16,6,5

7

I 10,12,4 O 3

A E

6,5,3,1

9

I O 14,15

A 10 E 6,4

17,15,14,12,11,8,7,3

16

I 5,2 O

A 7,11,12 E 10

8,9,16,2

3

I 15 O 13,17

A 11,3 E

16,5,2,1

12

I 4 O 15,104,3

A 4 E

16,6,5,2,1

15

I 14,10,3 O 17,11,12,9

A E

16,14,6,5,4,2,1

14

I 15 O 17,9

A E

10,16,6,5,3,2,1

8

I O

A E 10,1

13

I O 4,3

A E

X

I O

A E

X

I O

A E

X

I O

A 5,6E10

3,4,8,11,12,14,15,17

2

I 16 O

Anlisis y evaluacin de propuestas.

Primer propuesta.

Aqu tenemos como primer punto el Almacn de materia prima, de ah seguimos al Central de

pastas, despus a la Refinacin, y luego pasamos a la Mquina, de ah va a la Jagenber (cortadora),

siguiendo con el Empaquetado, dando paso al Almacn de producto terminado, y por ltimo

tenemos los Embarques. Notamos como la conexin de los distintos departamentos est con mejor

organizacin que como estaba en un principio.

La explicacin de porque tenemos este recorrido es porque creemos conveniente que despus del

almacn de materia prima sigamos con el proceso de elaboracin del cartn, de acuerdo a como lo

estamos observando, pues nos parece que hay una movilizacin ordenada y adecuada a lo que se

necesita en la empresa. Sin embargo todos estos untos estn cerca de los Tratamientos de aguas,

Mantenimiento, Carpintera, Sistemas y dems, esto con el fin de si ocurre algn problema

mientras transcurre el proceso.

Segunda propuesta.

En esta propuesta tenemos primero Almacn de materia prima, siguiendo a la Central de

pastas, despus vamos con la refinacin, la mquina, cortadora, calderas y mantenimiento

mecnico. El objetivo de esta propuesta es tener un proceso ms rpido, pues estamos

acortando el recorrido, teniendo cerca los sistemas, embarque, oficinas, baos, comedores, etc.

Podemos observar la relacin e importancia que hay con cada departamento, notamos la unin de

puntos y esta organizacin nos hacer ir ms directo al producto terminado, de manera que el

proceso sea ms eficiente, y tengamos cerca los dems diferentes departamentos en caso de algn

problema.

Tercer propuesta.

Con esta propuesta hay una mejor proporcin de espacio, por tanto tenemos una mejor

distribucin, haciendo que la mayora de los departamentos estn al alcance de los otros, sin

necesidad de perder tiempo.

El recorrido se comienza con el almacn de materia prima, mquina, cortadora, empacadora,

almacn de producto terminado, concluyendo con la embarcacin.

Aunado a este trayecto, podemos observar el orden de importancia y relacin que existe con este

acomodo, tenemos mayor ventajas sobre las propuestas anteriores porque los departamentos

faltantes no se encuentran lejos y cualquier problema que pueda ocurrir, o si hay alguna duda que

deba solucionarse se har rpidamente, lo que nos proporcionar menor prdida de tiempo,

aumento de la productividad, y as mismo un mayor beneficio econmico. Notamos que baos,

comedores, oficinas, sistemas y dems estn ms cerca, quedando como lugares en un punto fijo

de fcil acceso.

Ventajas y desventajas de cada propuesta.

Propuesta. Ventajas. Desventajas.

1 Existe una relacin entre los

distintos departamentos.

Proceso congruente.

Comedores y baos alejados.

2 Distribucin ms clara.

Acorta distancias.

Recursos humanos y oficinas

estn un poco alejadas, y en caso

de alguna duda se tiene que

recorrer una distancia mayor.

3 Proceso ms rpido.

Mejor distribucin.

Ahorro de tiempo.

Aumento de productividad.

Você também pode gostar

- Proyecto Fruta DeshidratadaDocumento109 páginasProyecto Fruta DeshidratadaGustavo Ramirez FlorezAinda não há avaliações

- Confección de tapas para encuadernación industrial. ARGC0110No EverandConfección de tapas para encuadernación industrial. ARGC0110Ainda não há avaliações

- Practica de Caja ChicaDocumento9 páginasPractica de Caja ChicaLuiscarlos Miguel100% (2)

- Montaje e instalación de elementos de carpintería y mueble. MAMD0209No EverandMontaje e instalación de elementos de carpintería y mueble. MAMD0209Ainda não há avaliações

- Proyecto Final MecatronicaDocumento10 páginasProyecto Final MecatronicaLeo AguileraAinda não há avaliações

- 7 DesperdiciosDocumento7 páginas7 DesperdiciosJoseAinda não há avaliações

- Evaluacion Final - Escenario 8 - RESPONSABILIDAD SOCIAL EMPRESARIAL - (GRUPO2) Alex PDFDocumento14 páginasEvaluacion Final - Escenario 8 - RESPONSABILIDAD SOCIAL EMPRESARIAL - (GRUPO2) Alex PDFLiliana Amaya Salcedo0% (1)

- Lab IPDPFactores Movimiento Edificio Espera Servicios MedioAmb CambioDocumento5 páginasLab IPDPFactores Movimiento Edificio Espera Servicios MedioAmb CambioFanny Jaqueline GTAinda não há avaliações

- The A2 Milk Company (Spanish)Documento41 páginasThe A2 Milk Company (Spanish)Ibanez87Ainda não há avaliações

- Fabricación de granulados de corcho en plancha. MAMA0109No EverandFabricación de granulados de corcho en plancha. MAMA0109Ainda não há avaliações

- Distribución de Planta Trabajo FinalDocumento31 páginasDistribución de Planta Trabajo FinalRuby Trujillo100% (2)

- Manejo de MaterialesDocumento31 páginasManejo de MaterialesFranklin Hernandez May100% (1)

- Contrato MioncaDocumento2 páginasContrato MioncaPrincess DenisseAinda não há avaliações

- Practicas 34y 35 SÍNTOMAS DE NECESIDAD DE MEJORAS EN LA DISTRIBUCIÓNDocumento9 páginasPracticas 34y 35 SÍNTOMAS DE NECESIDAD DE MEJORAS EN LA DISTRIBUCIÓNdoncholo_13Ainda não há avaliações

- Actividad 1.2 Diagnóstico de La Distribución de PlantaDocumento4 páginasActividad 1.2 Diagnóstico de La Distribución de PlantaLuis Manuel AyalaAinda não há avaliações

- Actividad 3 Mantenimiento y Conservación de Las Instalaciones PDFDocumento65 páginasActividad 3 Mantenimiento y Conservación de Las Instalaciones PDFSamuel Garnica0% (1)

- Ilovepdf MergedDocumento18 páginasIlovepdf MergedAbraham Paul Castro LlagunoAinda não há avaliações

- Manejo de MaterialesDocumento24 páginasManejo de MaterialesJuan Pablo Pino CamposAinda não há avaliações

- Manejo MILI CARRILLODocumento25 páginasManejo MILI CARRILLOanon_442541750Ainda não há avaliações

- Riesgos de Un Manejo Ineficiente de MaterialesDocumento8 páginasRiesgos de Un Manejo Ineficiente de MaterialesDomingo Sebastian OsorioAinda não há avaliações

- 04.2 - Factores de La Distribución de Planta - Ejercicio PDFDocumento11 páginas04.2 - Factores de La Distribución de Planta - Ejercicio PDFYamile BerrocalAinda não há avaliações

- Trabajo Final PlantaDocumento15 páginasTrabajo Final PlantaIrvin Rojas50% (2)

- Check List - Richard MutherDocumento5 páginasCheck List - Richard MutherDavid EncisoAinda não há avaliações

- Transportador para Almacen ProyectoDocumento38 páginasTransportador para Almacen ProyectoMarisolAinda não há avaliações

- 204-Manejo de MaterialesDocumento11 páginas204-Manejo de MaterialesRonny ZamoraAinda não há avaliações

- Anexo 2-Caso Tarea 4 ProcesosDocumento4 páginasAnexo 2-Caso Tarea 4 Procesosfrancy lorena vargas pastranaAinda não há avaliações

- Tipos de Distribucion de Planta - EjemplosDocumento20 páginasTipos de Distribucion de Planta - EjemplosVanessa TrujilloAinda não há avaliações

- Distribucion de Planta RencauchadoraDocumento18 páginasDistribucion de Planta RencauchadoraSebastian Quispe Capcha100% (1)

- Fajas Transportadoras EmpresaDocumento20 páginasFajas Transportadoras Empresanilson silva cotrinaAinda não há avaliações

- Karton SacDocumento12 páginasKarton SacYessira GalarzaAinda não há avaliações

- Cuestionario - Distrubucion en PlantaDocumento5 páginasCuestionario - Distrubucion en PlantaEsteban David Mora ArellanoAinda não há avaliações

- 3 Masomenosdiseodeplantas-220824031517-867f9d3cDocumento138 páginas3 Masomenosdiseodeplantas-220824031517-867f9d3cFernando GutierrezAinda não há avaliações

- Eliminación de MovimientosDocumento15 páginasEliminación de MovimientosErika SalvatierraAinda não há avaliações

- METODOLOGÍA SHA BritoDocumento10 páginasMETODOLOGÍA SHA BritoJared Castor MuñosAinda não há avaliações

- Tarea 1 IaccDocumento6 páginasTarea 1 IaccJONATHAN CORTESAinda não há avaliações

- SIIIIOKDocumento66 páginasSIIIIOKCesar Santos FajardoAinda não há avaliações

- Manejo de MaterialesDocumento8 páginasManejo de Materialesleidyisabel.saAinda não há avaliações

- Preguntas DiseñoDocumento3 páginasPreguntas DiseñoAbraham Paul Castro LlagunoAinda não há avaliações

- LAB1 Distribucion de PlantaDocumento22 páginasLAB1 Distribucion de PlantaDiego Milla100% (1)

- Subtema 2.3 Seleccion de Equipo para El Manejo de Materiales para Su Investigacion y ActualizacionDocumento23 páginasSubtema 2.3 Seleccion de Equipo para El Manejo de Materiales para Su Investigacion y ActualizacionlupitaAinda não há avaliações

- Trabaj Final Optativa II (Alex Palomares)Documento11 páginasTrabaj Final Optativa II (Alex Palomares)Adriana MorganAinda não há avaliações

- Angie Londoño - Grupo - 59 - Estudio TecnicoDocumento20 páginasAngie Londoño - Grupo - 59 - Estudio TecnicoANGIEAinda não há avaliações

- Proyecto de TitulacionDocumento97 páginasProyecto de TitulacionOskar Garcia SustaitaAinda não há avaliações

- Proceso Tecnologico Por Desprendimiento de VirutaDocumento16 páginasProceso Tecnologico Por Desprendimiento de VirutaJose Antonio BlancoAinda não há avaliações

- Plantas IndustrialesDocumento19 páginasPlantas IndustrialesAnonymous F2xR7zAinda não há avaliações

- Sistema Del Flujo de MaterialesDocumento4 páginasSistema Del Flujo de MaterialesFrancisco Javier Andrade SanchezAinda não há avaliações

- Factor Servicio Richard MutherDocumento22 páginasFactor Servicio Richard MutherJose Miguel GONZALEZ RIVEROSAinda não há avaliações

- Diseño de Planta Grupo 5Documento4 páginasDiseño de Planta Grupo 5Abraham Paul Castro LlagunoAinda não há avaliações

- Fabricación de CajasDocumento13 páginasFabricación de CajasSergio I. SanchezAinda não há avaliações

- Presentacion-Grupo#1 Requerimientos de EspacioDocumento20 páginasPresentacion-Grupo#1 Requerimientos de EspacioJeimy Macedo MartínezAinda não há avaliações

- Fabricacion de Asientos de Carro Por Fibra de Coco. Luis Hernandez, Gerardo GonzalezDocumento21 páginasFabricacion de Asientos de Carro Por Fibra de Coco. Luis Hernandez, Gerardo GonzalezLuis Jose HernandezAinda não há avaliações

- Ensayo de Distribución de Planta Según Muther PDFDocumento10 páginasEnsayo de Distribución de Planta Según Muther PDFIsrael Rocha SalazarAinda não há avaliações

- Metodología Del Estudio Analisis de Las OperacionesDocumento10 páginasMetodología Del Estudio Analisis de Las OperacionesAmanda UcedaAinda não há avaliações

- Informe de Visita - MakitexDocumento8 páginasInforme de Visita - Makitexfrank cusipaucarAinda não há avaliações

- Proceso Tecnologico de Manofactura (Torno)Documento13 páginasProceso Tecnologico de Manofactura (Torno)José MiguelAinda não há avaliações

- Exposición TecnovidrioDocumento30 páginasExposición TecnovidrioBarrientos De la Rosa AbigailAinda não há avaliações

- Manejo de MaterialesDocumento12 páginasManejo de MaterialesRodolfo Jacobo LucasAinda não há avaliações

- Sha Method ScribDocumento10 páginasSha Method ScribAdriana JuarezAinda não há avaliações

- Distribucion e PlantaDocumento33 páginasDistribucion e PlantaMargory Pierina Goicochea SuelpresAinda não há avaliações

- Riesgos de Un Manejo Ineficiente de MaterialesDocumento8 páginasRiesgos de Un Manejo Ineficiente de MaterialesAnonymous RwenpL1qAinda não há avaliações

- I. Las Áreas Del AlmacénDocumento11 páginasI. Las Áreas Del AlmacénAnthony S. R. C.Ainda não há avaliações

- Tramo Doble Via OruroDocumento13 páginasTramo Doble Via OruropaulaAinda não há avaliações

- Ag Sem10 Grupo4 Produccion EsbeltaDocumento17 páginasAg Sem10 Grupo4 Produccion EsbeltaJ Pabel CHAinda não há avaliações

- Importancia Dist de PlantaDocumento4 páginasImportancia Dist de PlantaLuis Benjamin Arana MorenoAinda não há avaliações

- Ingeniería de Plantas 1Documento42 páginasIngeniería de Plantas 1Janeth Milagros Ccorahua Espinoza100% (2)

- A3 Gestion de La CalidadDocumento5 páginasA3 Gestion de La CalidadDaniel SotoAinda não há avaliações

- Unidad III LA NOMENCLATURA ADUANERA Y EL ARANCELDocumento10 páginasUnidad III LA NOMENCLATURA ADUANERA Y EL ARANCELIris RodriguezAinda não há avaliações

- Administracion de AlmacenDocumento74 páginasAdministracion de AlmacenAnonymous RMxluhB08Ainda não há avaliações

- Manual de Identi Dad Corpora TivaDocumento42 páginasManual de Identi Dad Corpora TivaQue te ValgaAinda não há avaliações

- Matriz Ansoff NestleDocumento3 páginasMatriz Ansoff NestleLUCERO EMPERATRIZ ABANTO ACU�A100% (1)

- MarketingDocumento3 páginasMarketingMARTHA ISABEL ROJAS VILLADAAinda não há avaliações

- Iso 14001 Enero 5Documento9 páginasIso 14001 Enero 5Andrea PaolaAinda não há avaliações

- Organigrama PeruDocumento1 páginaOrganigrama PeruLuisa LlataAinda não há avaliações

- INF VULNERABILIDAD Y NIVEL DE CUMPLIMIENTO DE NORMTATIVA 18-02-2021.docx LISTO 4TA SEMANADocumento49 páginasINF VULNERABILIDAD Y NIVEL DE CUMPLIMIENTO DE NORMTATIVA 18-02-2021.docx LISTO 4TA SEMANASteven CarbajalAinda não há avaliações

- PDR 3 2 Supplier Training (Español) v1Documento158 páginasPDR 3 2 Supplier Training (Español) v1luisAinda não há avaliações

- Foro 2Documento9 páginasForo 2alfonso lujanAinda não há avaliações

- Manual Redes Sociales para Establecimientos y Destinos TuristicosDocumento47 páginasManual Redes Sociales para Establecimientos y Destinos TuristicosAndres InapantaAinda não há avaliações

- Estos SonDocumento1 páginaEstos SonfiorelaAinda não há avaliações

- ELECCIÓN DEL TEMA Y TITULO DE TESIS - ContabilidadDocumento3 páginasELECCIÓN DEL TEMA Y TITULO DE TESIS - ContabilidadiraidaAinda não há avaliações

- Material de Apoyo - Gestion de PersonasDocumento51 páginasMaterial de Apoyo - Gestion de Personasjose luisAinda não há avaliações

- Hoja de Vida (Uto)Documento3 páginasHoja de Vida (Uto)Jesus Perez lopezAinda não há avaliações

- Relación Entre El Sistema de Planificación Pública y Popular y La Formulación Del Presupuesto Público. (Maria)Documento5 páginasRelación Entre El Sistema de Planificación Pública y Popular y La Formulación Del Presupuesto Público. (Maria)LibiaAinda não há avaliações

- Actividad 6 Matriz DOFADocumento9 páginasActividad 6 Matriz DOFADiego CardozoAinda não há avaliações

- Cat Economia RP Export 2019Documento38 páginasCat Economia RP Export 2019ELLEAinda não há avaliações

- Convocatoria 01 de 2023 - Fechas de IncorporaciónDocumento6 páginasConvocatoria 01 de 2023 - Fechas de IncorporaciónCarlos ivan ortega narvaezAinda não há avaliações

- Análisis de Trabajo SeguroDocumento2 páginasAnálisis de Trabajo SeguroLizet AncallaAinda não há avaliações

- Comunidad Andina, Mercosur y TLC PerúDocumento10 páginasComunidad Andina, Mercosur y TLC PerúGabriel Marchena RiosAinda não há avaliações

- 02 IntroduccionDocumento4 páginas02 IntroduccionMario Alejandro PixtúnAinda não há avaliações

- Apt. Log. Mat 05 CiDocumento4 páginasApt. Log. Mat 05 CiPamela ZanabriaAinda não há avaliações

- Sesion 1 Preparandome para TrabajarDocumento34 páginasSesion 1 Preparandome para TrabajarSoledad WebarAinda não há avaliações