Escolar Documentos

Profissional Documentos

Cultura Documentos

Molino de Bolas PDF

Enviado por

enriquerebTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Molino de Bolas PDF

Enviado por

enriquerebDireitos autorais:

Formatos disponíveis

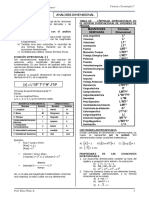

BALANCE POBLACIONAL EN UN MOLINO DE BOLAS

PARA UNA LEY DE DESGASTE DE TIPO

EXPONENCIAL E HIPERBLICO EN TIEMPOS LARGOS

ISMAEL EDUARDO RIVERA MADRID

Tesis o trabajo de investigacin presentado como requisito parcial para optar el ttulo de:

Doctor en Ingeniera Ciencia y Tecnologa de Materiales

Director:

Ph.D Moises Oswaldo Bustamante Ra

Linea de Investigacin

Procesamiento de Minerales

Universidad Nacional de Colombia

Facultad de Minas

Medelln, Colombia

2013

Dedicado a Dios, a mi familia, mi madre, mi hermano y mi

abuela.

Agradecimientos

A la Universidad Nacional de Colombia sede Medelln, por brindarme todas las herramientas

necesarias para realizar mis estudios de doctorado.

Agradezco de manera especial a mi director de tesis, el Dr. Moises Oswaldo Bustamante Ra,

por si apoyo incondicional, en el desarrollo de mi formacin doctoral.

A la compaia Argos S.A, por su apoyo en la toma de la base de datos, en especial al gerente

de procesos productivos Fredy Quintero.

Al instituto de minerales CIMEX de la Universidad Nacional de Colombia sede Medelln.

A la Institucin Universitaria Pascual Bravo.

Al profesor Dr. Raimund Brger, por su apoyo, al profesor Carlos A. Agudelo, al ingeniero

qumico Andrs Felipe Obando.

A los jurados, por el gran apoyo brindado y por el tiempo dedicado a la calicacin de este

trabajo de investigacin.

ii

Resumen

En el procesamiento de minerales y ms especcamente en la molienda ha sido estudiado el

desgaste de bolas con el n de determinar qu tipo ecuacin describe el desgaste de bolas en

una operacin de molienda convencional de un molino rotatorio. Los efectos de comprender la

cintica y el mecanismo de desgastes de bolas, impacta fuertemente sobre los costos de energa

en la industria minera.

Esta investigacin se enfoca en el anlisis del desgaste de medios moledores de acero en la

industria del cemento, cuando se utiliza con modelos de balance poblacional y su aplicacin en

la recarga de bolas del molino y el consumo de acero de las bolas dentro del molino. La parte

experimental fue muy intensa y se us la tcnica de bola marcada, la cual es mundialmente

aceptada como vlida para estos estudios.

Metodolgicamente, el trabajo se divide en dos etapas: la primera etapa se enfoca en determi-

nar la ecuacin constitutiva que mejor se ajusta a los datos experimentales de desgaste de las

bolas, donde se obtuvieron datos en intervalos de cada 600 horas aproximadamente, despus

de haber sido operado el molino las bolas durante 3000 horas y se determin que el mejor

ajuste se obtuvo para una curva exponencial y otra lineal. En la segunda etapa es se aplica

una ecuacin de balance poblacional; teniendo en cuanta la ecuacin constitutiva lineal y ex-

ponencial previamente obtenida y se veric que el nuevo modelo planteado posee un excelente

ajuste con los datos experimentales; permitiendo establecer el ujo de bolas en la recarga del

molino y el mecanismo cintico de desgaste de bolas al interior del mismo.

Palabras clave: molienda , desgaste de bolas , balance poblacional, recarga de bolas,

iii

Abstract

In mineral processing, and more specically in the grinding has been studied wear balls in order

to determine what type equation describes wear balls in a conventional milling operation of a

rotary mill. The eects to understand the kinetics and mechanism of wear of balls, a strong

impact on energy costs in the mining industry.

This research focuses on the analysis of wear steel grinding media in the cement industry,

when used with population balance models and their application in recharging ball mill and

steel consumption in the mill balls. The experimental part was intense and used the marked

ball technique, which is globally accepted as valid for these studies.

Methodologically, the work is divided into two stages: the rst stage focuses on determining

the constitutive equation that best ts the experimental data of wear of the balls, where data

were obtained at intervals of every 600 hours, after having been balls mill operated for 3000

hours and found that the best t was obtained for an exponential curve and the other linear.

In the second step is applying a population balance equation, taking into account the linear

and exponential constitutive equation previously obtained and veried that the new proposed

model has an excellent t with the experimental data, thus allowing for the ow of balls in

the recharge mill and kinetic mechanism balls wear within it.

Keywords: grinding ball wear, population balance, recharge balls,

iv

ndice general

Introduccin 4

1. Fundamentos Tericos 9

1.1. Investigaciones en consumo energtico del proceso de molienda y desgaste de

cuerpos moledores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.2. La ecuacin poblacional . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

1.3. Modelo fenomenolgico del desgaste de cuerpos moledores . . . . . . . . . . . . 22

1.4. Forma explcita del modelo 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

1.5. Solucin exacta del modelo 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

2. Metedologa Experimental 36

2.1. Prueba de bola marcada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

2.2. Procedimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

2.3. Materiales y Mtodos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3. Resultados y anlisis 40

3.1. Simulacin del desgaste de medios moledores . . . . . . . . . . . . . . . . . . . 40

3.2. Balance Poblacional del desgaste de medios moledores . . . . . . . . . . . . . . 40

3.3. Distribucin msica y frecuencia msica de bolas . . . . . . . . . . . . . . . . . 43

3.4. Flujo de entrada de bolas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

3.5. Consumo de acero por desgaste de bolas . . . . . . . . . . . . . . . . . . . . . . 47

3.6. Balance poblacional tiempo dependiente del desgaste de medios moledores . . . 49

3.7. Balance poblacional en estado estacionario con cernidor de descarga . . . . . . 51

3.8. Flujo de entrada de bolas con cernidor de descarga . . . . . . . . . . . . . . . . 54

3.9. CONCLUSIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

v

Bibliografa 75

Lista de guras

INTRODUCCIN

Figura1.Movimiento de la carga en un molino rotatorio de bolas.

CAPITULO I

Figura1.1 Balance de cuerpos moledores en un molino rotatorio.

Figura1.2 La cintica de orden cero en molinos industriales chilenos.

Figura1.3 Distribucin de tamao de bolas de alimentacin y descarga.

CAPITULO III

Figura3.1 Ajuste exponencial tipo de bola I.

Figura3.2 Ajuste lineal tipo de bola I.

Figura3.3 Simulacin del perl del tamao de bolas dentro del molino g(d) = Ad.

Figura3.4 Simulacin del perl del tamao de bolas dentro del molino g(d) = .

Figura3.5 Flujo de bolas tipo I y tipo II con = 0, 0042.

Figura3.6 Flujo de bolas tipo I y tipo II con g(d) = Ad y A = 0, 000064171.

Figura3.7 Consumo de acero por desgaste, tipo de bola I y II g(d) = = 0, 0042

Figura3.8 Consumo de acero por desgaste, tipo de bola I y II g(d) = Ad y A =

0, 000064171

Figura3.9 Flujo de bolas con cernidor de descarga Q

S

y = 1

Figura3.10 Flujo de bolas con cernidor de descarga Q

S

y = 0

ANEXOS I

Figura4.1 Datos de peso, dimetro y profundidad de bola Vegaplus.

Figura4.2 Datos de peso, dimetro y profundidad de bola Vegaplus.

Figura4.3 Variabilidad del dimetro de Vegaplus. Figura4.4 Variabilidad para la pro-

fundidad de perforacin Vegaplus.

Figura4.5 Variabilidad del peso Vegaplus.

Figura4.6 Resumen estadstico para Vegaplus.

Figura4.7 Variabilidad del dimetro de Vegatough.

Figura4.8 Datos de peso, dimetro y profundidad de la bola Vegatough 18.

Figura4.9 Variabilidad del dimetro de Vegatough 18.

Figura4.10 Variabilidad para la profundidad de perforacin Vegatough 18.

Figura4.11 Variabilidad del peso Vegatough 18.

Figura4.12 Resumen estadstico para Vegatough 18.

ANEXOS II

Figura5.1 Fotografa de bola marcada al inicio de la operacin en el molina

Figura5.2 Fotografa de bolas marcadas despus de 2000 horas.

Figura5.3 Fotografa de algunas bolas marcadas al nal de la operacin.

Figura5.4 Fotografa de peso de bola marcada.

Figura5.5 Fotografa interior de un molino de bolas.

3

Lista de tablas

INTRODUCCIN

Tabla1. Composicin Qumica de Bolas.

Tabla2. Especicaciones del Molino.

Tabla3. Tabla de desgaste en milmetros.

Introduccin

En los procesos de benecio de minerales, la molienda gasta aproximadamente el 80 %

de la energa necesaria en el benecio de minerales metlicos e industriales (Austin [1],

D.W. Fuerstenau y A.-Z.M. Abouzeid 2002 [2]). Este consumo est determinado, prin-

cipalmente, por las prdidas de energa y el desgaste de los medios moledores y en el

caso particular de la molienda de clinker en la industria del cemento, se ha considerado

que el factor de consumo de energa solamente en esta operacin es del 45 % aproxima-

damente, respecto a la dems procesos involucrados en esta industria. N.A Madlool et

al [3] .

De todas las etapas de procesamiento de minerales la molienda es la ms ineciente, ya

que tan slo usa el 1 % de la energa suministrada al molino, como energa efectivamente

utilizada para fracturar el mineral (D.W. Fuerstenau y A.-Z.M. Abouzeid. Ibid, p162), lo

que permite advertir, que las etapas de fragmentacin son determinantes para establecer

la eciencia de las operaciones en una planta de benecio de minerales.

El consumo de medios moledores, y en particular de bolas en molinos rotatorios, ha

sido estudiado desde tiempo atrs (Menacho 1985 Op.Cit., Lynch, etc), pero, lamenta-

blemente, tales investigaciones se han centrado en el estudio de bolas de acero, ligado

principalmente a la minera de cobre.

De otro lado, se tiene evidencia de que estos fenmenos de desgaste de bolas y tambin

de revestimientos en la minera de minerales industriales, afectan la productividad de

los equipos, las distribuciones granulomtrica generadas, las razones de recirculacin, la

eciencia de los separadores de tamao y en general, de las diferentes operaciones que

estn alrededor del proceso de molienda, generando sobre costos en el producto nal.

Austin et al. (1984 [4]) y Austin y Concha (Op.Cit. 1994) han propuesto modelos de

balanceo de bolas, sin embargo, sigue existiendo poca claridad acerca de si la recarga

se debe hacer con bolas de un nico tamao (monotamao) o con una distribucin de

bolas de diferentes tamaos. En particular en Colombia, se desconoce la aplicacin de

estos tipos de modelos.

Desde esta perspectiva es importante el estudio de la recarga de bolas y el desgaste de los

medios moledores. La utilizacin de una ley de desgaste en un molino industrial para ser

aplicada en un modelo matemtico fue realizada por Menacho y Concha [5],[6] donde la

ley de desgaste encontrada en sus molinos obedeci a una ley de desgaste constante, un

4

Introduccin 5

estudio realizado tambin en una planta piloto para la molienda de carbn encontr que

la ley de desgaste era constante pero eran muy cortos los tiempos en los que operaban los

molinos, E. Albertin et al [7],toma importancia entonces hacer investigaciones para el

desgaste de bolas en tiempos largos de operacin de los molinos porque esto supone que

se pueden encontrar otro tipo de cinticas de desgaste como las de tipo exponencial y las

de tipo hiperblico y utilizarlas para ser aplicadas en modelos de balance poblacional

y obtener predicciones mas optimas de la recarga de bolas.

Es sumamente importante estudiar los fenmenos asociados al consumo energtico de

los sistemas de molienda-clasicacin, a n de identicar y optimizar las parmetros

de diseo y operacionales que causan variaciones signicativas en la productividad y

eciencia de esta etapa del proceso de fabricacin de cemento.

Sujeto a lo anterior, est la estabilidad de las operaciones de molienda a travs del tiem-

po. Las distribuciones granulomtricas que se generan en las operaciones de molienda-

clasicacin son muy sensibles a los cambios en la carga de bolas dentro del molino y

en general, al volumen de llenado y empaquetamiento de medios moledores al interior

de molinos rotatorios causando problemas en el desempeo del cemento. De hecho, el

consumo de potencia est directamente asociado a la energa necesaria para mover la

carga de bolas, tal y como fue armado por Bond (1952 [8]) mediante la relacin:

m

p

= 7.33AJ

c

(1 0.937J)

_

1

0.1

2

910c

_

b

LD

2.3

Donde m

p

es la potencia del molino(potencia del motor) y J es el factor de llenado de

medios moledores. L y D son la longitud y el dimetro del molino,

c

es la fraccin de

velocidad crtica y

b

es la densidad de las bolas.

Esta problemtica ha motivado a la Universidad Nacional de Colombia a travs del

Instituto de Minerales CIMEX para adelantar trabajos de investigacin que le permitan

optimizar la operacin de estos equipos.

Al nal, ser posible conocer la cantidad y distribucin de bolas que deben recargarse

al molino a travs del tiempo, para obtener unas condiciones ptimas de molienda. Esto

constituye el aporte principal de esta investigacin.

La relacin entre el rgimen de movimiento de la carga en un molino

rotatorio y los mecanismos de desgaste de los cuerpos moledores

Un molino rotatorio gira sobre un eje horizontal y dentro del mismo se mueven li-

bremente los cuerpos moledores. Cuando el molino empieza a girar, las bolas de acero

ascienden por el lado del tambor que sube hasta que alcanzan una posicin de equilibrio

dinmico. Una vez alcanzado este estado, un cuerpo moledor puede caer en rgimen de

catarata o cascada, dependiendo de la velocidad de giro del molino. Desde este punto

de vista, el movimiento de un cuerpo moledor al interior de un molino est determina-

do por su forma, la conguracin de la supercie interna del tambor y el dimetro y

velocidad de este ltimo.

Introduccin 6

De lo anterior se deduce que un cuerpo moledor al interior de un molino rotatorio tiene

dos tipos de movimientos: Menacho Jorge, Jofr Javier , Zivkovic Yandranka [9].

1. Ascenso de las bolas en medio de la masa de stas, gobernado bsicamente por

la friccin bola-bola y bolas revestimiento interno del molino y algunas veces

intermediada por la instalacin de barras levantadoras (lifters) que a manera de

rugosidades mejoran la friccin bolas-revestimiento interno de molino.

2. Descenso o cada bien sea en cascada o catarata segn la velocidad de giro del

molino, la cual suele asociarse a la fraccin de velocidad crtica

c

.

La gura 1 muestra el movimiento de la carga en un molino rotatorio. Con una veloci-

dad baja y revestimientos lisos, los cuerpos moledores suben hasta cierta altura con el

tambor y luego resbalan y ruedan hacia abajo, como se ve en la gura. Este movimiento

se conoce como "rgimen de cascada".

A medida que se aumenta la velocidad de rotacin, los cuerpos moledores son proyecta-

dos desde el revestimiento para describir una serie de parbolas antes de caer en la zona

de impacto. Este movimiento se conoce como "rgimen de catarata". Si la velocidad de

rotacin es tal que la fuerza centrfuga iguala el peso de los cuerpos moledores de mayor

tamao, estos se mueven junto con el molino como un cilindro.

El rgimen de cascada fractura las partculas por el mecanismo de abrasin, condu-

ciendo a una molienda ms na (lo que conlleva a una mayor produccin de lamas) y

a un mayor desgaste de los medios moledores y el revestimiento del molino, mediante

este mecanismo, Menacho Jorge [10]. De otro lado, el rgimen de catarata fractura las

partculas por impacto y, de igual manera, el mecanismo de desgaste de los medios

moledores es el impacto.

A escala industrial, se requieren valores de fraccin de velocidad crtica

c

entre 0.6 y

0.7 para obtener un rgimen de cascada solamente, mientras que se requiere de valores

de

c

entre 0.8 y 0.9. . En la prctica coexisten ambos regmenes se utiliza un con

un fuere predominio del rgimen de cascada, el cual suele asociarse directamente a las

acciones de molienda en trminos metalrgicos, dado que el rgimen de catarata se

asocia ms al impacto y por ende al la trituracin y/o destruccin de la partcula en

un nico evento al rgimen de catarata

Planteamiento del problema

Con todo lo dicho anteriormente es claro que el desgaste de cuerpos moledores depende

principalmente, del rgimen de movimiento al interior del molino (el cual puede ser alte-

rado cambiando parmetros como la distribucin de tamao de los cuerpos moledores,

la geometra de los mismos, el tipo de revestimiento, la fraccin de llenado con cuerpos

moledores, la fraccin de llenado con polvo y la fraccin de velocidad crtica

c

) y de

la dureza, forma y tamao de las partculas de mineral que est siendo fragmentado.

Introduccin 7

Figura 1: Movimiento de la carga en un molino rotatorio de bolas. [Menacho Op.Cit.].

Por tal razn, el problema principal radica en que existe un vaco de conocimiento en

lo referente al uso de modelos de cintica de desgaste de cuerpos moledores de acero en

molinos rotatorios y su inuencia en la ecacia de los sistemas molienda-clasicacin en

trminos de los parmetros cinticos de molienda del mineral y el consumo de medios

moledores en especial en tiempos largos.

La resolucin de tal problema tiene repercusiones directas sobre la industria cementera

y minera. En principio, esta investigacin ayudar a ampliar el conocimiento sobre cmo

el desgaste de los cuerpos moledores de acero altera el comportamiento de los sistemas

molienda-clasicacin. Dicho conocimiento ser un referente para estudios posteriores

en funcin del control de calidad de los procesos de tratamiento de minerales valiosos

en Colombia.

Objetivo general

Desarrollar un modelo matemtico que describa el desgaste de cuerpos moledores de

acero en molinos rotatorios continuos, en funcin de variables operacionales del proceso

mediante un balance poblacional, y que permita modelar el comportamiento de un

sistema molienda-clasicacin en estado estacionario.

Objetivos especcos

1. Aplicar la prueba de bola marcada a escala industrial.

2. Identicar el orden cintico de desgaste de cuerpos moledores de acero en molinos

Introduccin 8

rotatorios en la industria del cemento en tiempos largos.

3. Obtener un modelo de desgaste de medios moledores en molienda de caliza con

bola de acero.

4. Establecer la cintica de recarga de bolas a travs del tiempo en un molino rota-

torio que contiene cuerpos moledores de acero, en funcin de su tasa de desgaste.

5. Conocer la distribucin de cuerpos moledores dentro del molino en cualquier ins-

tante y as poder denir cundo se debe realizar un cambio de carga total.

Captulo 1

Fundamentos Tericos

1.1. Investigaciones en consumo energtico del proceso de mo-

lienda y desgaste de cuerpos moledores

El anlisis del movimiento de los cuerpos moledores en molinos data de la segunda dca-

da del siglo XX, cuando Davis (1919 [11]) calcul las trayectorias de una bola al interior

de un molino rotatorio, basado en un simple balance de fuerzas pero despreciando los

efectos de la friccin.

Este hecho, sumado a la complejidad del problema debido a la gran cantidad de partcu-

las (bolas y mineral) presentes durante el proceso, produjo resultados que fueron poco

satisfactorios, y slo hasta la dcada de los 50 en el siglo XX, Rose y Sullivan (1958[12])

enfatizaron en la necesidad de considerar la friccin en los clculos correspondientes.

Hasta la dcada del 90 el anlisis del movimiento de la carga en molinos rotatorios se

limitaba a crculos de las trayectorias de una sola bola. No fue sino hasta la segunda

mitad de esta dcada que M.S. Powell y G.N. Nurick (1996 [13]) calcularon con buenos

resultados las trayectorias que deberan seguir los cuerpos moledores en un molino

rotatorio de bolas, mediante un modelo en el cual se hace uso del concepto de supercie

de equilibrio.

Los investigadores basaron su xito en la denicin correcta del centro de masa y el

centro de circulacin de la carga. Con ello, es posible calcular el torque al cual la misma

es sometida en funcin de la fraccin de velocidad crtica del molino. La importancia

de estudios como ste radica en el hecho de que el torque de la carga al interior del

molino determina la cantidad de energa disponible para la fractura de las partculas

de mineral y por lo tanto, el consumo de potencia.

Aadido a sto, se sumaron nuevas herramientas al desarrollo terico y constitutivo

del esfuerzo por entender la dinmica de los sistemas de molienda, las computadoras

digitales y el mtodo de los elementos discretos DEM. El DEM se reere a un esquema

numrico que permite rotaciones nitas y desplazamientos de cuerpos discretos que

interactuan con sus vecinos, por medio de leyes de contacto, donde se tiene en cuenta

9

CAPTULO 1. FUNDAMENTOS TERICOS 10

para los crculos, tanto la prdida como el nacimiento de contactos.

El DEM fue desarrollado inicialmente por Cundall y Strack (1979 [14]) para ser aplicado

a partculas de materiales granulares bajo condiciones de carga dinmica. Esta tcnica

se ha convertido en una alternativa a la mecnica del medio continuo en la modelacin

de muchos sistemas fsicos. Algunos resultados de esta tcnica de simulacin pueden

encontrarse en las publicaciones de B.K. Mishra (2003 [15],[16]).

En el primero de ellos, Mishra explica cmo, mediante el DEM, es posible tambin pre-

decir la distribucin de tamaos de partcula producida por los impactos bola-mineral,

mediante un balance poblacional equivalente a la ya bien conocida ecuacin de la

molienda discontinua (Austin y Concha Op.Cit.p71). Este balance de masa est de-

terminado por la expresin:

dM

i

(t)

dt

=

N

k=1

k

m

i,k

M

i

(t)

H

+

N

k=1

N

j1

k

m

j,k

b

ij,k

M

i

(t)

H

(1.1)

Donde k es el nmero de impactos, N es el nmero de partculas,

k

es el nmero de

colisiones por segundo, b

ij,k

es la funcin de fractura basada en la energa y denida

como la fraccin de partculas m

j,k

de tamao j que se reportan en el tamao i y

el trmino M

i

(t)/H la fraccin de masa instantnea de partculas de tamao i en el

molino. Paul W. Cleary (2001 [17]) utiliz el DEM para estudiar los efectos de las

variables operacionales como la fraccin de llenado de bolas y polvo, tipo y distribucin

de tamao de las bolas y polvo, fraccin de velocidad crtica y diseo del revestimiento

interno en el consumo de potencia en un molino de bolas de 5m de dimetro.

De otro lado, este mismo investigador ha hecho uso del DEM para estudiar el movi-

miento de la carga en un molino semiautgeno de 600mm de dimetro y comparandolo

con fotografas que registran tal movimiento, en tiempo real (2003 [18]).

Recientemente, M.S. Powell junto con A.T. McBride (2004 [19]) ren su modelo pro-

puesto en 1996 mediante el uso del DEM, dando lugar a una supercie que puede ser

derivada analticamente de los datos posicionales de la carga del molino. Los resultados

de este trabajo son potencialmente interesantes para estimar el desgaste de los revesti-

mientos internos y de los medios moledores, en trminos del impacto entre ellos, para lo

cual es til estimar la velocidad de impacto, el valor absoluto de la fuerza en el punto

de impacto, el nmero de impactos, la probabilidad de ocurrencia de un impacto y los

puntos de mximo y medio impacto.

H. Dong y M.H. Moys (2001 [20], y 2003 [21]) desarrollaron tcnicas para medir la

velocidad de las bolas y las propiedades de impacto entre bolas en molinos rotatorios.

Con ello es posible calcular las trayectorias en funcin de la fraccin de velocidad crtica

a partir del anlisis de imgenes.

Estas tcnicas se convierten en una herramienta til para calcular cantidades de inters

como la energa transferida durante un impacto y el coeciente de restitucin. Este

ltimo da una medida de la disipacin de energa en los procesos de colisin bola-pared

CAPTULO 1. FUNDAMENTOS TERICOS 11

y bola-bola en los molinos, lo cual constituye una variable de inters a la hora de estimar

el desgaste por impacto y un parmetro necesario en la simulacin mediante el DEM,

como puede verse en las revisiones mencionadas con anterioridad (Mishra 2003 Op.Cit),

adems de una reciente revisin realizada por N.S. Weerasekara et al .(2013 [22]).

En lo referente al desgaste de medios moledores se han encontrado trabajos como el

de Radziszewski .P. y Tarasiewucz .S. (1993 [23]), quienes, mediante un balance de

energa cintica al interior de un molino de bolas de acero alto en carbono y de acero

austentico, lograron establecer, la tasa de desgaste de bolas y revestimientos:

m

st/b

=

st

_

tan

H

r

E

grc

+

P

3H

r

E

cr

+

P

3H

r

E

tum

_

(1.2)

Donde m

st/b

es la tasa de desgaste de bolas en kg/s,

st

es la densidad de las bolas,

es un factor de abrasin (representacin angular de un grano abrasivo cnico), H

r

es la

dureza del material, P es la probabilidad de adhesin y

E

grc

,

E

cr

,

E

tum

son las tasas de

energa cintica distribuidas en la carga de bolas en las zonas de abrasin e impacto al

interior del molino.

Un anlisis sencillo de este modelo, indica que escribindola a manera de tasa de des-

gaste, esta ecuacin toma la forma:

d(d)

dt

=

2

d

2

_

tan

H

r

E

grc

+

P

3H

r

E

cr

+

P

3H

r

E

tum

_

=

k

d

2

= kd

2

(1.3)

Donde k es una constante que involucra los parmetros , H

r

,P,

E

grc

,

E

cr

y

E

tum

. Ello

indicara que las bolas ms grandes se desgastan mucho ms lentamente que las bolas

pequeas, y por lo tanto, la cintica de desgaste no es la misma para diferentes tamaos

de bola.

Lo interesante de este modelo, es ver cmo se relaciona la dureza del material con su tasa

de desgaste, algo que no es muy comn en la literatura. Adems, segn este estudio, la

tasa de consumo de energa cintica durante la fragmentacin por abrasin permanece,

prcticamente constante y es independiente de la velocidad de rotacin del molino y su

fraccin de llenado, mientras que el consumo energtico por impacto, aumenta con el

aumento de estas variables.

Ms adelante, el mismo Radziszewski (2002 [24]) propuso una metodologa para deter-

minar el desgaste global de medio moledores de acero mediante el uso del DEM.

Otros trabajos que hacen uso del DEM para identicar la incidencia de variables de

diseo y variables operacionales en el movimiento de la carga en molinos rotatorios

y el consumo de potencia de los mismos, pueden verse en las investigaciones de O.

Hlungwani, J, [25] Rikhotso, H. Dong, y M.H. Moys (Op.Cit. 2003), R.D. Morrison,[26]

y P.W. Cleary (Op.Cit. 2004 ) y N. Djordjevic, [27].

Como puede verse, el DEM se ha convertido en una herramienta muy til para simular

el comportamiento de los medios moledores en molinos rotatorios, lo que ha permitido

CAPTULO 1. FUNDAMENTOS TERICOS 12

predecir las trayectorias de las partculas individuales, la distribucin de las fuerzas de

contacto y las energas asociadas a las colisiones, el desgaste y el consumo de potencia.

Las investigaciones mencionadas hasta aqu y que corresponden a un punto de vista

puramente mecnico, son tiles para predecir el desgaste y la distribucin de tamaos

de mineral al interior del molino, entre otras cosas. Sin embargo, en ninguno de ellos la

recarga de bolas aparece como un tem de inters, lo que constituye un punto de vista

no muy conveniente para la ingeniera del proceso de molienda.

En este sentido, cobra inters una segunda clase de trabajos cuyo objetivo es la bsqueda

de leyes de cintica desgaste de cada medio moledor en particular, para optimizar el

consumo energtico por desgaste a partir de balances de poblacin.

La relacin de tamaos de bola y de tamaos de partcula fue inicialmente modelada

por Bond (1952 Op.Cit. y 1961 [28]), quien, utilizando un criterio basado en la carac-

terizacin de la distribucin de tamaos a la entrada de molino por un d80, desarrollo

ecuaciones que permiten seleccionar los tamaos de bola al inicio de la operacin, pero

poco informan acerca del recarga a travs del tiempo.

En la dcada del 80 la minera del cobre chilena dio importancia a la determinacin

de leyes de cintica de desgaste de bolas de acero a n de tener una idea de la recarga

utilizando balances de poblacin. Tarifeo et al. (1984 [29]), utilizaron ensayos de bola

marcada, abrasin sobre lija (pin test) e impacto repetitivo sobre bolas de acero de 5

de dimetro en un molino semiautgeno, para determinar la tasa promedio de desgaste

de las bolas, en trminos de la prdida de masa.

En este caso se parti del supuesto de que la prdida de masa de un cuerpo moledor

es proporcional al rea supercial expuesta y que dicho proceso se desarrolla en estado

estacionario, es decir:

dW

dt

= kr

2

(1.4)

Donde r es el radio de la bola, W es el peso de la bola en un instante t y k es la tasa

de desgaste msica. Como se vi con anterioridad, esto equivale a decir que el cambio

del tamao de la bola en el tiempo es constante y por lo tanto el fenmeno obedece a

una cintica de orden cero.

Con ello, los investigadores determinaron que la masa de una bola en un proceso de

desgaste en estado estacionario es de la forma:

W =

R

2

3000m

0

k

(r

4

i

r

4

f

) (1.5)

Donde R es la tasa de recarga de bolas al molino en kg/h, es la densidad de las bolas,

m

0

es la masa inicial de la bola en kg y r

i

y r

f

son los radios inicial y nal de la bola

respectivamente.

Los resultados de esta investigacin mostraron una buena correlacin entre los datos

CAPTULO 1. FUNDAMENTOS TERICOS 13

experimentales y la ley de desgaste determinada. Adems, se encontr una fuerte de-

pendencia entre la tasa de desgaste y la recarga de bolas. Tarifeo et al. (1984 Op.Cit.).

Posteriormente, el mismo Tareo (1987 [30]) midi la tasa de desgaste por abrasin

e inri la tasa de desgaste por impacto de bolas de acero de diferentes marcas y

diferentes tamaos en un molino semiautgeno, utilizando ensayos de bola marcada

con trazador radiactivo. En todos los casos estudiados, la tasa de desgaste present

un comportamiento lineal, es decir, obedece a una cintica de orden cero. An hoy, la

cintica de desgaste de medios moledores se estima con base en teoras planteadas poco

antes de la segunda mitad del siglo XX, como puede evidenciarse en la publicacin

de Seplveda (2004 [31]), donde se utiliza la teora de desgaste lineal para calcular la

constante de velocidad especca de desgaste.

Como consecuencia de esta teora, en cualquier instante t despus de que el cuerpo

moledor se ha cargado al molino, su velocidad de prdida de masa es directamente

proporcional a su rea supercial expuesta a mecanismos de desgaste por abrasin o

corrosin. En otras palabras la velocidad de disminucin de su dimetro es constante

en el tiempo, por lo tanto, el desgaste obedece a una cintica de orden cero.

Desde el punto de vista de las ecuaciones constitutivas de cintica de desgaste de bolas de

acero, el trabajo que constituye la punta del conocimiento es el realizado por Menacho

(1985 Op.Cit.). En su trabajo doctoral, Menacho obtuvo un modelo fenomenolgico

de desgaste en molinos rotatorios a partir del balance de poblacin planteado por la

ecuacin de balance poblacional 2.13.

Con sus resultados fue posible describir la distribucin de cuerpos moledores en molinos

continuos, operando en condiciones de estado transiente o estacionario, y desarrollar

un esquema de optimizacin del perl de tamao de cuerpos moledores, tendiendo a

maximizar la eciencia de los circuitos industriales de molienda-clasicacin.

Una de las dicultades ms relevantes en la investigacin del desgaste de cuerpos mo-

ledores es el hecho de que, como se mencionar en la seccin 1.3, el desgaste global

es el resultado de mecanismos simultneos, principalmente el impacto, la abrasin y

la corrosin. Por tal razn, es difcil, a escala de laboratorio, determinar con precisin

la contribucin de cada uno de estos mecanismos al desgaste global y se hace crucial

realizar pruebas a escala industrial.

Problemas como estos se han comenzado a resolver por algunos investigadores. Tal

es el caso de Fiset et al. (1998 [32]) quienes construyeron un dispositivo a escala de

laboratorio que somete una probeta cilndrica (extrada de las bolas) a un ensayo de

desgaste donde existen, simultneamente, los fenmenos de impacto y abrasin. La

versatilidad de este dispositivo permite que el material con el cual la probeta se somete

a abrasin puede ser el mismo mineral que se est moliendo.

Un aporte signicativo de este trabajo lo constituye el hecho de que mediante esta

tcnica es posible establecer correlaciones lineales entre los ensayos de laboratorio y los

ensayos de bola marcada, las cuales son mejores cuando el abrasivo se humedece. En

este sentido, esta tcnica se convierte en una alternativa ms econmica que el ensayo

CAPTULO 1. FUNDAMENTOS TERICOS 14

convencional de bolas marcadas, aunque an no ha sido muy aceptado.

En las investigaciones han sido identicados trabajos que tienen dos puntos de vista

diferentes, pero cuyo n es minimizar el consumo energtico de la operacin de molien-

da: trabajos con una perspectiva puramente mecnica y trabajos basados en balances

poblacionales.

Las investigaciones del primer tipo buscan simular el rgimen de movimiento de la carga

de cuerpos moledores al interior del molino (velocidad, fuerzas de impacto, trayectorias,

puntos de impacto, etc.), y los diferentes tipos de interaccin mecnica entre los medios

moledores, el mineral y las paredes del molino, a n de ser relacionados con la eciencia

energtica del proceso y la contribucin del desgaste de los cuerpos moledores y el

revestimiento interno con esta ltima.

Se puede concluir entonces que el estado del conocimiento, en lo referente al desgaste

de cuerpos moledores, tiene las siguientes caractersticas:

1. Actualmente, el estudio del desgaste de los medios moledores presenta dos en-

foques distintos, a saber: un enfoque puramente mecnico donde predomina la

simulacin con herramientas tecnolgicas disponibles en la actualidad, como el

mtodo de elementos discretos (DEM), y un enfoque basado en el balance pobla-

cional, donde el inters es la determinacin de ecuaciones constitutivas de desgaste

de cuerpos moledores, siendo este ltimo enfoque el que constituye inters para

esta investigacin.

2. El enfoque mecnico no relaciona el desgaste y la recarga de los medios moledores

con la cintica de fractura del mineral, lo cual no lo hace muy atractivo a la hora

de optimizar las plantas de benecio de minerales, aunque desde el punto de vista

fenomenolgico aporta gran conocimiento del proceso de molienda.

3. Los modelos de desgaste publicados hasta el momento slo se aplican a fenmenos

de desgaste superciales (abrasin y corrosin), debido a que experimentalmente

es muy difcil medir el desgaste por impacto y ms an, es difcil medir el efecto

combinado de los diferentes mecanismos de desgaste en el desgaste global.

4. El enfoque cintico ha centrado su atencin en el desgaste de cuerpos moledores

de acero, sobre todo porque fenmenos como la corrosin, el astillamiento y el

rayado, aportan la mayor cantidad de desgaste en las plantas de benecio que

utilizan este material como medio de moledor. Como puede verse, se ha aceptado

que el desgaste de las bolas de acero obedece a una cintica de orden cero.

1.2. La ecuacin poblacional

Para hacer la deduccin la ecuacin fundamental se considera un conjunto de partculas

cuyo estado est denido por una funcin densidad poblacional (x, y, z,

1

...,

n

, t),

donde x, y y z representan las coordenadas espaciales, t es el tiempo y

1

, .

2

...,

n

son

CAPTULO 1. FUNDAMENTOS TERICOS 15

n propiedades caractersticas del sistema. As.dxdydzd

1

...d

n

= d(d) es el nmero

de partculas contenidas en la regin incremental del espacio de fase en el instante t.

Tal espacio tiene dimensin 4 y sus coordenadas estn constituidas por las coordenadas

externas o espaciales y las coordenadas internas o de las propiedades caractersticas del

sistema particulado. Note que dxdydz es un elemento diferencial dV de volumen fsico,

de modo que dG(t) = dV (t)d[(

.

t)] siendo d(t) = d(d(t)).

En cualquier instante t el estado de una partcula o conjunto de partculas similares, est

relacionado nicamente con su localizacin especca en el espacio de fase. De este modo,

el problema de caracterizar el comportamiento fsico de un sistema de multipartculas,

se reduce al problema matemtico de describir su trayectoria en dicho espacio de fase:

r(t) = [x(t), y(t), z(t), d(t)] (1.6)

La variacin del vector r(t) en el tiempo est constituida por la velocidad espacial y la

velocidad de cambio de las propiedades d(t) en el tiempo:

d

dt

r(t) = [

dx

dt

dy

dt

dz

dt

d(d(t))

dt

] (1.7)

El anlisis anterior es aplicable a sistemas cuyas propiedades experimentan una evolu-

cin temporal continua, es decir, cuando las trayectorias r(t) son funciones continuas

en el tiempo. Sin embargo, en la prctica existen muchos casos de inters donde ocu-

rren eventos catastrcos involucrando cambios discretos de propiedades. As, cuando

una partcula se fractura en el interior de un molino ocurre un evento instantneo de

"muerte", ya que la partcula original no existe ms. Al mismo tiempo ocurren al menos

2 eventos de "nacimiento"de los fragmentos resultantes. Al igual que el caso continuo,

se debe proporcionar alguna informacin a priori acerca de tales funciones discretas de

velocidad de nacimiento y muerte de la propiedad que se analiza. Estas funciones se

denen como sigue:

La funcin velocidad de nacimiento,A(x, y, z, d, t) es tal que:

Adx, dy, dz, d(d) = AdG(t) = nmero de partculas por unidad de tiempo que

aparecen en la regin incremental dG(t) del espacio de fase en el instante t.

La funcin velocidad de muerte, M(x, y, z, d, t) es tal que:

Mdx, dy, dz, d(d) = MdG(t) = nmero de partculas por unidad de tiempo que

desaparecen de la regin incremental dG(t) en el espacio de fase en el instante t.

Sobre la base de las funciones de densidad poblacional y velocidades de nacimiento y

muerte se puede ahora formular la ecuacin de balance poblacional.

En una regin de control arbitraria R(t) G(t), se puede establecer que:

CAPTULO 1. FUNDAMENTOS TERICOS 16

_

_

velocidad de

variacin del

nmero de

partculas en R(t)

_

_

=

_

_

ujo neto de

partculas a

travs de la

frontera de R(t)

_

_

+

_

_

velocidad neta de

generacin de

partculas en R(t)

_

_

(1.8)

En forma matemtica:

d

dt

_

R(t)

dR =

_

R(t)

J dS +

_

R(t)

(A M)dR (1.9)

Donde R(t) es la frontera de R(t) y J es la densidad de ujo numrico total.

La velocidad de variacin del nmero de partculas en R(t) est dada por:

d

dt

_

R(t)

dR =

d

dt

_

d(t)

_

_

V (t)

dV

_

d(d) (1.10)

El ujo numrico neto de partculas a travs de la frontera R(t) es aquel que atraviesa

la supercie V (t) que envuelve al volumen activo V (t) , sumado a travs del espacio

de fase interno d(t):

_

d(t)

_

_

V (t)

(J n)ds

_

d(d) =

_

R(t)

Jdx (1.11)

Esto se obtiene utilizando el teorema de la divergencia, donde dx = nds d(d)

La generacin neta de partculas corresponde a:

_

R(t)

(A M)dR =

_

d(t)

_

_

V (t)

(A M)dV

_

d(d) (1.12)

Reemplazando 1.10,1.11 y 1.12 en 1.9, se tiene:

d

dt

_

d(t)

_

_

V (t)

dV

_

d(d) =

_

d(t)

_

_

V (t)

(J n)ds

_

d(d) +

_

d(t)

_

_

V (t)

(AM)dV

_

d(d)

(1.13)

Se puede introducir el operador derivada dentro del primer signo integral del lado

izquierdo de 1.13, mediante uso de la regla de Leibnitz para diferenciacin de integrales

denidas cuyos lmites son variables en el tiempo. La prueba de la regla de laibnitz se

escribe a continuacin

CAPTULO 1. FUNDAMENTOS TERICOS 17

Teorema 1.2.1. Sean I, J intervalos reales no triviales, con I compacto y J abierto.

Sea f : I J R una funcin tal que:

a) f(, y) es integrable en I para todo y J

b) f(x, ) es derivable en J para todo x I.

Supongamos adems que

f

y

es continua en I J. Entonces:

a)

f

y

f(, y) es integrable para todo y J

b)

_

I

f(x, y)dx es derivable con derivada continua en J para todo x I.

Y se cumple la regla de derivacin bajo la integral,

d

dy

_

I

f(x, y)dx =

_

I

df

dy

(x, y)dx para

todo y J.

Observacin. : todas las integrales que aparecen son en el sentido de Riemann. El

intervalo I , se eligi cerrado, porque la integral de Riemann est denida en intervalos

cerrados.

El intervalo J se eligi abierto para evitar preocuparse de la derivada en los extremos.

Demostracin. Sea y J jo. Demostremos que existe el lmite de la derivada en y de

la funcin

_

I

f(x, y)dx, es decir, lm

h0

(

_

I

f(x, y+h)dx

_

I

f(x, y)dx) =

d

dy

_

I

f(x, y)dx y

que este lmite es:

_

I

f

y

(x, y)dx. Sea > 0. Tomemos un d > 0 sucientemente pequeo

de manera que [y d, y + d] J por hiptesis

f

y

es continua en I J y por tanto

continua en I [y d, y +d] y como I [y d, y +d] es cerrado entonces por el teorema

5,

f

y

es uniformemente continua en I [y d, y +d], as podemos elegir un 0 < ,= d

tal que [

f

y

(x, y

1

)

f

y

(x, y

2

) [

|I|

para todo x I, para todo y

1

, Y

2

[y d, y + d]

tales que [ y

1

y

2

[ .()

Tomemos ahora cualquier h R con [h[ , h ,= 0. El teorema del valor medio asegura

que para cada x I hay un cierto y

x

en el intervalo delimitado por x y y + h tal que

1

h

(f(x, y + h) f(x, y)) =

f

y

(x, y

x

). Esto nos permite probar que el lmite que dene

la derivada de f con respecto a y es uniforme [

1

h

(f(x, y + h) f(x, y))

f

y

(x, y) [=[

f

y

(x, y

x

)

f

y

(x, y) [

|I|

.

Entonces, como

f

y

es tambin integrable en I (ya que es continua), estamos en condicin

de probar que el lmite de la derivada en y de la funcin

_

I

f(x, y)dx existe y es el

esperado

CAPTULO 1. FUNDAMENTOS TERICOS 18

[

1

h

__

I

(f(x, y + h)

_

I

f(x, y)dx

_

_

I

f

y

(x, y) [

=[

_

I

_

1

h

(f(x, y + h)dx f(x, y))

f

y

(x, y)

_

dx [

_

I

[

_

1

h

(f(x, y + h)dx f(x, y))

f

y

(x, y)

_

[ dx

=

_

I

[

_

f

y

(x, y

x

)

f

y

(x, y)

_

[

_

I

[ I [

dx = .

Que es precisamente la derivada de

_

I

f(x, y)dx por medio de la denicin de lmite.

Con esto tenemos que

d

dy

_

I

f(x, y)dx =

_

I

f

y

(x, y)dx. Falta comprobar que la derivada

es continua. Sea y J cualquiera, y dado > 0 elijamos d, > 0 igual que en ().

Entonces para h R,[h[ < , por teorema 7. [

_

I

f

y

(x, y)dx

_

I

f

y

(x, y + h)dx[

_

I

[

f

y

(x, y)

f

y

(x, y + h)[dx

_

I

|I|

dx = ,luego la derivada es continua.

Lema 1.2.1. Sean I, J intervalos reales no triviales, con I cerrado y J abierto. Sea

f : I J R una funcin continua tal que f(x, ) es derivable en J para todo x I.

Supongamos adems que

f

y

es continua en I J. Fijemos t

o

I. Entonces, la funcin:

G : I J R

(t, y)

_

t

t

0

f(x, y)dx Es derivable en cualquier punto del interior de I J.

Demostracin. Calculemos las derivadas parciales de G y veamos que son continuas;

entonces, por teorema 8 G sera diferenciable en los puntos anterior. El teorema fun-

damental del clculo dice que para (t, ) I J,

d

dt

_

t

t

0

f(x, y)dx = f(t, y) la cual es

una funcin continua. De otro lado, la funcin f est en las hiptesis del teorema 1.2.1

en cualquier conjunto [t

0

, t] J con t I, luego G tiene derivada parcial con respecto

a y as:

d

dy

_

t

t

0

f(x, y)dx =

_

t

t

0

f

y

f(x, y)dx (Observar que se cumple sin importar si t es

mayor o menor que t

0

). Veamos que esta funcin es continua en I J. Sea (t, y) I J,

y > 0.

Elijamos > 0 tal que [y , y + ] J y para todo h con [ h [< ,

_

I

[

f

y

(x, y)dx

f

y

(x, y + h)[dx <

2

(Sabemos que esto puede hacerse, ver nal de la demostracin del

teorema 1.2.1). Por teorema 9. Elijamos tambin una cota M > 0 de

f

y

en el cerrado

I [y, y+] veamos por teorema 7 que en efecto

_

t

t

0

f

y

(x, y)dx es continua. Entonces,

para h

1

, h

2

R tales que [h

1

[

2M

, [h

2

[ .

CAPTULO 1. FUNDAMENTOS TERICOS 19

[

_

t

t

0

f

y

(x, y)dx

_

t

t

0

f

y

(x + h

1

, y + h

2

)dx[ =[

_

t

t

0

f

y

(x, y)dx

_

th

1

t

0

f

y

(x, y + h

2

)dx[

=[

_

t

t

0

f

y

(x, y)dx

__

t

t

0

f

y

(x, y + h

2

)dx +

_

th

1

t

0

f

y

(x, y + h

2

)dx

_

[

=[

_

t

t

0

_

f

y

(x, y)dx

f

y

(x, y + h

2

)

_

+

_

t

th

1

f

y

(x, y + h

2

)dx[

_

t

t

0

[

f

y

(x, y)dx

f

y

(x, y + h

2

)[dx +[

_

t

th

1

f

y

(x, y + h

2

)dx[

_

I

[

f

y

(x, y)dx

f

y

(x, y + h

2

)[dx +[h

1

[M

2

+

2

=

Corolario 1.2.1. (regla de derivacin de Leibnitz). Sean I,J intervalos reales no tri-

viales, con I cerrado y J abierto. Sea f : I J R una funcin continua en I J tal

que f(x, ) es derivable en J para todo x I supongamos adems que

f

y

es continua

en I J. Sea t

0

I y g : J I una funcin derivable. Entonces,

a)

f

y

(, y) es integrable para todo y J

b)

_

g(y)

t

0

f(x, y)dx es derivable en J para todo x J y se cumple la regla de derivacin

de leibnitz,

d

dy

_

g(y)

t

0

f(x, y)dx = f(g(y), y)g

(y) +

_

g(y)

t

0

f

y

(x, y)dx par todo y J

Demostracin. Sea H = G F : J R

y

_

g(y)

t

0

f(x, y)dx

Luego derivando H con la regla de la cadena se tiene: H

(y) = G

(f(y)) F

(y)

d

dy

_

g(y)

t

0

f(x, y)dx =

_

f(g(y), y)

_

g(y)

t

0

f

y

(x, y)dx

_

_

g

(y)

1

_

d

dy

_

g(y)

t

0

f(x, y)dx = f(g(y), y)g

(y)+

_

g(y)

t

0

f

y

(x, y)dx

Corolario 1.2.2. (regla de derivacin de Leibnitz). Sean I,J intervalos reales no tri-

viales, con I cerrado y J abierto. Sea f : I J R una funcin continua en I J tal

que f(x, ) es derivable en J para todo x I supongamos adems que

f

y

es continua

en I J. Sean h, g : J I una funcin derivable. Entonces,

a)

f

y

(, y) es integrable para todo y J

b)

_

g(y)

h(y)

f(x, y)dx es derivable en J para todo x J y se cumple la regla de derivacin

de leibnitz,

d

dy

_

g(y)

t

0

f(x, y)dx =

_

g(y)

h(y)

f(x,y)

y

dx + f(g(y), y)g

(y) f(h(x), y) h

(y)

=

_

g(y)

h(y)

_

f(x,y)dx

y

+

d

dx

_

d

dx

f(x, y)

__

dx

CAPTULO 1. FUNDAMENTOS TERICOS 20

Demostracin.

d

dy

_

g(y)

h(y)

f(x, y)dx

=

d

dy

_

_

g(y)

h(y)

f(x, y)dx +

_

g(x)

t

0

f(x, y)dx

_

=

d

dy

_

_

h(y)

t

0

f(x, y)dx +

_

g(y)

t

0

f(x, y)dx

_

por el corolario anterior se tiene:

_

f(h(y), y) h

(y) +

_

h(y)

t

0

f

y

(x, y)dx

_

+

_

f(g(y), y) g

(y) +

_

g(y)

t

0

f

y

(x, y)dx

_

=

d

dy

_

g(y)

h(y)

f(x, y)dx + f(g(y), y)g

(y) g

(y) f(h(y), y) h

(y)

El lado izquierdo de la ecuacin 1.13 por la regla de leibnitz queda as:

d

dt

_

d(t)

_

_

V (t)

dV

_

d(d) =

_

d(t)

_

d

dt

_

_

V (t)

dV

_

+

d

d(d)

__

_

V (t)

dV

__

d(d)

dt

___

d(d)

(1.14)

Reemplazo 1.14 en 1.13 y reordenando de modo de colocar todos los trminos bajo un

solo signo integral:

_

d(t)

_

d

dt

_

_

V (t)

dV

_

+

d

d(d)

__

_

V (t)

dV

__

d(d)

dt

__

+

_

V (t)

(Jn)ds

_

V (t)

(AM)dV

_

d(d) = 0

(1.15)

Como la regin de control del subespacio de coordenadas internas d(t) se eligi arbitra-

riamente, una condicin suciente para que se satisfaga 1.15 es que el integrando sea

nulo, es decir:

d

dt

_

_

V (t)

dV

_

+

d

d(d)

__

_

V (t)

dV

__

d(d)

dt

__

+

_

V (t)

(Jn)ds

_

V (t)

(AM)dV = 0

(1.16)

Esta ltima ecuacin constituye una forma general del balance macroscpico de pobla-

cin, donde la propiedad est integrada de V (t).

El ujo numrico neto de partculas que atraviesan la frontera de V (t) puede separarse

en una componente convectiva, esto es, asociada al movimiento y en otros ujos. Usando

para estos ltimos la nomenclatura J

D

, entonces:

_

V (t)

(J n)ds =

_

V (t)

(v w) nds +

_

V (t)

(J

D

n)ds (1.17)

Donde v es la velocidad de las partculas contenidas en el volumen de control V (t) , la

frontera del cual, a su vez, se mueve con velocidad w . Si se considera un volumen del

CAPTULO 1. FUNDAMENTOS TERICOS 21

control con una entrada y una salida por la cual puede pasar el ujo convectivo de la

propiedad , entonces:

_

V (t)

(v w) nds =

_

A

1

(t)

v

1

ds +

_

A

0

(t)

v

0

ds (1.18)

Donde:

A

1

(t) = rea de entrada al volumen V (t)

A

0

(t) = rea de salida del volumen V (t)

V

1

= (v w) n en A

1

(t)

V

0

= (v w) n en A

0

(t)

Deniendo las magnitudes promedio del sistema:

A =

1

V (t)

_

V (t)

AdV (1.19)

M =

1

V (t)

_

V (t)

MdV (1.20)

=

1

V (t)

_

V (t)

dV (1.21)

1

=

_

A

1

(t)

v

1

ds

_

A

1

(t)

v

1

ds

=

_

A

1

(t)

v

1

ds

Q

1

(t)

(1.22)

0

=

_

A

0

(t)

v

0

ds

_

A

0

(t)

v

0

ds

=

_

A

0

(t)

v

0

ds

Q

0

(t)

(1.23)

J

D

=

1

s(t)

_

s(t)

J

D

nds (1.24)

Donde s(t) es la frontera V (t).

Reemplazando las ecuaciones 1.17 a la 1.24 en 1.16 y reordenando se obtiene:

t

_

V (t)

_

= Q

1

(t)

1

Q

0

(t)

0

J

D

s(t)

d

d(d)

_

V (t)

d(d)

dt

_

+ V (t)

_

A M

_

(1.25)

CAPTULO 1. FUNDAMENTOS TERICOS 22

En 1.25 se ha reemplazando la derivada total por la derivada espacial ya que la funcin

no tiene distribucin espacial.

Esta ltima relacin es la forma nal de la ecuacin de balance macroscpico para la

densidad poblacional de entidades particuladas en un volumen de control V (t), ence-

rrado por una supercie s(t) y provisto de una entrada y una salida de reas A

1

(t) y

A

0

(t) , respectivamente.

En la formulacin anterior se puede representar la evolucin temporal de la distribu-

cin de cualquier propiedad extensiva de inters, previa especicacin de la cintica de

cambio de dicha propiedad para las entidades particuladas individuales.

1.3. Modelo fenomenolgico del desgaste de cuerpos moledores

El consumo de medios moledores, y en partcular de bolas, ha sido estudiado desde una

visin fenomenolgica (Menacho 1985 Op.Cit., Lynch, etc). Y a continuacin se pretende

formalizar matemticamente, algunos de los pasos para la obtencin del modelo de

balance aplicado al proceso de desgaste de bolas en un molino rotatorio convencional.

Modelo general

La aplicacin de la ecuacin 1.25 al desgaste de bolas en un molino rotatorio involucra

las siguientes consideraciones:

1. La fractura de bolas u otro evento catastrco es despreciable dentro del molino:

A = M = 0 (1.26)

2. No hay ujo difusivo de las bolas a travs de la supercie s(t) de V(t):

J

D

= 0 (1.27)

3. El volumen de control V (T) es el volumen de V

B

(t) de la carga de bolas en el

molino

V (t) = V

B

(t) (1.28)

Reemplazando 1.26 a 1.28 en 1.25 se obtiene:

t

_

V

B

(t)

_

= Q

1

(t)

1

Q

0

(t)

0

d

_

V

B

(t)

d(d)

dt

_

(1.29)

Deniendo las siguientes variables extensivas:

N(d, t) = V

B

(t)(d, t) (1.30)

CAPTULO 1. FUNDAMENTOS TERICOS 23

I

(d, t) = Q

1

(t)

1

(d, t);

0

(d, t) = Q

0

(t)

0

(d, t) (1.31)

Deniendo adems:

d(d)

dt

= g(d); con g(d)0 (1.32)

Reemplazando 1.30, 1.31 y 1.32 en 1.29 y reordenando se llega a:

N(d, t)

at

+

d

N(d, t)g(d) =

I

(d, t)

0

(d, t) (1.33)

Donde N(d, t)d(d) es el nmero de bolas con tamao entre d y d + (d) en la carga de

bolas en el instante t.

I

(d, t)d(d) y

0

(d, t)d(d) son los nmeros de bolas con tamao entre d y d + d(d) que

entran y salen de la carga de bolas por unidad de tiempo, respectivamente. g(d) es la

velocidad de desgaste de una bolsa de dimetro d.

La ecuacin 1.33 representa una forma general del balance macroscpico de poblacin

aplicado al desgaste de bolas en un molino rotatorio. La gura 1.1 muestra la interpre-

tacion sica del balance expresado en la ecuacion 1.33

Previo a su resolucin bajo condiciones inicial y de contorno adecuadas, se debe esta-

blecer una ecuacin constitutiva para g(d) y se debe explicitar la forma funcional de

I

(d, t) y

0

(d, t).

Forma explcita del modelo de desgaste de bolas

El tipo de ecuacin diferencial que resulte como modelo est supeditado a la forma de

la funcin g si sta dependiera de N, la ecuacin 1.33 se hara no lineal y apareceran

varias complicaciones en su resolucin.

De la discusin presentada en el captulo 1.2 se desprende que los mecanismos principales

de desgaste de cuerpo moledores son la abrasin, el impacto y la corrosin-erosin, todos

ellos inuenciados por la existencia de gradientes de dureza y distribucin radial de

macro y microconstituyentes. A continuacin se describen matemticamente los casos

de mayor inters.

Abrasin pura en bolas con desgaste isotrpico.

En el caso de abrasin pura con desgaste isotrpico, la prdida de masa ocurre por

micromecanizado y rayado de supercies y es un fenmeno netamente supercial que

no provoca solicitaciones apreciables al anterior de la bola. La velocidad de prdida de

masa

dw(d)

dt

, es directamente proporcional al rea supercial a(d) de una bola de tamao

d:

CAPTULO 1. FUNDAMENTOS TERICOS 24

Figura 1.1: Balance de cuerpos moledores en un molino rotatorio. [ Menacho Jorge, Jofr Javier

y Zivkovic Yandranka, 1995 ].

dw(d)

dt

= R

A

d

2

; R

A

< 0 (1.34)

Donde R

A

es la constante cintica de desgaste por abrasin pura, la que depende de

la abrasividad de la pulpa y de caractersticas fsicas de las bolas tales como dureza y

macro y microestructura, entre otras. Recordando que:

dw(d)

dt

=

dw(d)

d(d)

d(d)

dt

(1.35)

w(d) = p

6

d

3

(1.36)

Combinando 1.35 y 1.36 resulta:

dw(d)

dt

=

1

2

pd

2

g(d) (1.37)

Igualando las ecuaciones 1.34 y 1.37 se obtiene:

CAPTULO 1. FUNDAMENTOS TERICOS 25

g(d) =

d(d)

dt

=

A

;

A

=

2R

A

(1.38)

Luego, decir que la velocidad de prdida de masa de una bola es directamente pro-

porcional al rea supercial es equivalente a decir que la velocidad de disminucin de

su dimetro es constante en el tiempo. Este comportamiento, conocido como cintica

de desgaste de orden cero, se ilustra en la gura 1.2 donde se muestran resultados ex-

perimentales obtenidos en molinos industriales chilenos. Las velocidades especcas de

desgaste

A

, comnmente llamadas tasas de desgaste, corresponden a las pendientes de

las respectivas relacionadas lineales.

Figura 1.2: La cintica de orden cero en molinos industriales chilenos [Menacho .M. Jorge,1985.]

En la gura 1.2, se puede apreciar diferentes pruebas de bolas marcadas, en donde las

curvas 1,2 y 3 fueron obtenidas en ensayos con un molino de bolas Marcy de 12x 16

pulgadas con 3 tipos de diferentes marcas de bolas y la curva 4 corresponde a datos

obtenidos en un molino de bolas Marcy de 9:5X12 pulgadas . En ambos molinos la

descarga es con parrilla de de 0:75 pulgadas de abertura nominal.

Impacto puro en bolas con desgaste isotrpico

En el caso de solicitaciones de impacto puro, la disminucin de masa ocurre por micro-

fractura. La velocidad de prdida de esta masa es directamente proporcional a la fuerza

de impacto la cual, para condiciones dadas de operacin, depende solamente del peso

de las bolas y por lo tanto de su masa. Matemticamente:

dw(d)

dt

= R

1

w(d) = R

1

6

d

3

; R

1

< 0 (1.39)

CAPTULO 1. FUNDAMENTOS TERICOS 26

Donde R

1

es la constante cintica de desgaste por impacto, la cual depende de la uidez

de la pulpa dentro del molino, tamao y densidad de las bolas, porcentaje de velocidad

crtica de giro del molino y resistencia de las bolas al impacto, entre otras variables.

Igualando 1.37 y 1.39 resulta:

dw(d)

dt

1

d;

1

=

R

1

3

(1.40)

Corrosin - erosin pura en bolas con desgaste isotrpico

En el caso de corrosin - erosin el desgaste es nuevamente un proceso que slo com-

promete a la supercie de las bolas.

No obstante, se diferencia de la abrasin pura en que la constante cintica de desgaste

R

c

es ahora una funcin de las condiciones electroqumicas del medio; en efecto, la

velocidad de prdida de masa est regida por la ley de Faraday:

dw(d)

dt

=

M

w

1

c

cF

=

M

w

i

c

eF

a(d) = R

c

a(d) (1.41)

Donde M

w

es el peso atmico de elemento que se oxida, Fe en este caso; c es el nmero

de electrones transferidos por tomo de Fe que se oxida, F es la constante de Faraday

(96500cb) e Ic ,

i

c son la intensidad y densidad de corriente generada por la corrosin

de las bolas segn (50), (51):

Fe = Fe

2+

+ 2e

Fe

2+

+ 2OH

= Fe(OH)

2

, E

0

= 0.887volts

Fe + 20H

= Fe(OH)

2

+ 2e

Y por la reduccin catdica del oxgeno de la pulpa:

O

2

+ 2H

2

O + e

= 40H

, E

0

= 0.401volts

La densidad de corriente de corrosin est ligada el potencial mixto E

M

, acidez o pH ,

presin del oxgeno disuelto pO

2

y actividad de otras especies presentes c

j

, susceptibles

de oxidar al erro metlico de las bolas.

Combinando 1.41 con 1.37 se obtiene:

g(d) =

d(d)

dt

= a

e

; a

e

=

2M

w

i

c

(E

M

, pH, pO

2

, cj)

ceF

(1.42)

CAPTULO 1. FUNDAMENTOS TERICOS 27

Para condiciones dadas de operacin, 1.42 es formalmente idntica a 1.38. La diferen-

cia radica en que normalmente [ a

e

[>>[ a

A

[. La dependencia de i

e

con las variables

independientes sealadas antes, obedece a modelos electroqumicos cinticos bien es-

tablecidos. Debido al rol preponderante de la corrosin en los consumos de acero en

molienda hmeda de menas, recientemente se ha iniciado el estudio de este fenmeno

en forma separada al presente trabajo y con el propsito nal de explorar alternativas

de proteccin a la corrosin electroqumica.

Desgaste por mecanismo nico con distribucin radial de dureza y de microcons-

tituyentes

Las velocidades especcas de desgaste por mecanismo nico, con distribucin radial de

dureza y de microconstituyentes, son funciones del dimetro de las bolas y para ellas

rigen las siguientes relaciones:

Abrasin pura: g(d) =

A

(d) (1.43)

Impacto puro: g(d) =

I

(d)d (1.44)

Corrosin - erosin pura: g(d) =

c

(d)d (1.45)

Del trabajo de numerosos autores, Menacho. Jorge, [4], Austin .G. Leonard, Concha

Fernando,[4], se desprende que las relaciones (d) pueden ser bien representadas por

funciones de potencia de d . Ello signica que cualquiera de las 3 ecuaciones precedentes

se puede escribir como:

g(d) = d

(1.46)

Donde y son parmetros independientes del dimetro d de las bolas. Note que todas

las expresiones cinticas derivadas antes son casos particulares de 1.46, que formalmente

representa una cintica de desgaste de orden con respecto al dimetro d de las bolas.

Desgaste por mecanismos simultneos con posible distribucin radial de dureza y

de microconstituyentes

En el caso de desgaste por mecanismos simultneos con posible distribucin radial de

dureza y de microestructura, hay U

mecanismos paralelos de desgaste, cada uno de los

cuales obedece a la expresin 1.46. Para el conjunto rige la relacin:

CAPTULO 1. FUNDAMENTOS TERICOS 28

g(d) =

u

j=1

j

d

j

(1.47)

El uso de la ecuacin de control mixto est limitado por la dicultad de determinar la

contribucin individual de cada mecanismo en la operacin de molinos industriales.

Por otro lado, la ecuacin 1.46 permite, en muchos casos, una buena aproximacin a la

funcin de control mixto. Sin embargo, para efectos prcticos una solucin asinttica

considerando solamente el efecto de desgaste ms importante genera una buena aproxi-

macin y por ello es prcticamente suciente considerar un slo mecanismo controlante

en la interpretacin de datos cinticos de desgaste de bolas a nivel industrial y utilizar

la ecuacin constitutiva nal 1.46.

Los ujos de entrada y de salida de bolas

Puesto que el desgaste de bolas en un molino rotatorio es un proceso muy lento, la

prctica industrial de cargar bolas una vez por da o por turno, puede considerarse

continua en relacin a los largos intervalos de tiempo involucrados en el proceso. Por

otra parte, en los molinos se carga bolas de un nmero limitado de tamaos y la descarga

o rechazo de bolas se distribuye estrechamente en torno a un solo tamao caracterstico.

La gura 3.2 muestra la frecuencia msica relativa m

j

3

(d) de bolas en la entrada y salida

de un molino industrial de parrilla.

Figura 1.3: Distribuciones de tamao de bolas de alimentacin y descarga

Molino Marcy de 12.5

16

, 0.75 pulgadas [tomado de Menacho .M. Jorge.1985.]

Segn lo expuesto, el ujo de entrada de bolas al molino puede representarse por una

suma de varios impulsos en los tamaos d

R

, r = 1, 2, ..., k y aproximadamente inde-

pendiente del tiempo. Esto ltimo se justica porque en las operaciones industriales se

CAPTULO 1. FUNDAMENTOS TERICOS 29

suele reponer una masa diaria de bolas prcticamente constante. La aplicacin de una

nueva recarga genera un transiente en el perl de tamao y nivel de llenado de bolas,

cuya magnitud depende de la diferencia entre el estado estacionario inicial y el estado

estacionario nal correspondiente al modo de operacin elegido. Segn lo anterior, el

ujo

1

(d, t) de entrada de bolas es:

I

(d, t) =

I

k

R1

m

1

0

(d)(d d

R

) (1.48)

Donde

1

es el nmero total de bolas en la entrada por unidad de tiempo, m

1

0

(d) es la

frecuencia numrica relativa de tamao de bolas en la entrada y es la funcin Delta

Dirac denida segn:

(d d

R

) = 0 para d ,= d

R

(1.49)

_

(d d

R

)d(d) = 1 (1.50)

Y los d

R

son los tamaos de las bolas alimentadas al molino.

El ujo de descarga de bolas de aproximadamente un solo tamao d

0

, luego el trmino

0

(d, t) puede tambin expresarse a travs de una funcin Delta Dirac en la forma:

0

(d, t) =

0

m

0

0

(d)(d d

0

) (1.51)

Donde

0

(t) es el ujo numrico de bolas a la salida, m

0

0

(d) es la frecuencia numrica

relativa, que en este caso es 1 para d = d

0

. En las ecuaciones 1.48 y 1.51 la funcin

Delta Dirac tiene dimensiones de L

1

.

Forma explcita del modelo de desgaste de bolas

Introduciendo 1.48 y 1.51 en 1.33 se obtiene una forma manejable del modelo de desgaste

de bolas:

N(d, t)

t

+

d

N(d, t)g(d) =

I

k

R=1

m

I

o

(d)(d d

R

)

0

m

0

0

(d)(d d

0

) (1.52)

Sujeta a la condicin inicial y de contorno:

N(d, 0) = N

0

(d) (1.53)

CAPTULO 1. FUNDAMENTOS TERICOS 30

N(d

0

, t) = 0 (1.54)

Donde g(d) corresponde a alguna de las expresiones cinticas propuestas antes.

Al aplicar la condicin de contorno 1.54 a la ecuacin 1.52 se obtiene:

Como N(d

0

, t) = 0 tenemos en 1.52

N

*

0

(d

0

, t)

t

+

d

N

:

0

(d

0

, t)g(d) =

I

k

R=1

m

I

o

(d)

:

0

(d

0

dk)

0

m

0

0

(d)(d

0

d

0

)

Porque (d

0

dk) = 0 si d ,= d

k

, por tanto

0

(t) = 0

N(d, t)

t

+

d

N(d, t)g(d) =

I

k

R=1

m

I

o

(d)(d d

R

) (1.55)

Ecuacin que seala que las bolas abandonan instantneamente el molino al alcanzar

el tamao d

0

y que para los tamaos superiores no existe ujo de salida de bolas. Lo

primero es discutible pudiendo establecerse una condicin de salida alternativa en que

por ejemplo el ujo de salida de las bolas de tamao d

0

sea proporcional a su frecuencia

en el molino. Lo segundo es estrictamente correcto debido al efecto de clasicacin de

la parrilla de descarga.

1.4. Forma explcita del modelo 2

El modelo anterior (modelo 1) y el nuevo modelo (modelo 2) dieren en la descripcin

del mecanismo de descarga. Segn Menacho y Concha [13,14] existe un tamao d

min

a la cual las bolas dejan el molino. Bolas de este tamao se extraen a la velocidad de

descarga Q

D

(t) tal que

q

D

(d, t, u) = Q

D

(t)(d d

min

) (1.56)

Ahora determinamos una solucin exacta para el Modelo 1 por el principio de Duhamel

[23] es decir, a 1.56 con condicin inicial. Usando el mtodo de las caractersticas para

el problema homogneo

u

t

+

d

(g(d)u) = 0, u(d, 0) = u

0

(d)

se obtiene la solucin homognea

CAPTULO 1. FUNDAMENTOS TERICOS 31

u

H

(d, t) =

g((d, t))

g(d)

u

0

((d, t)).

donde (d, t) es la ecuacin caracterstica que se intersecta a travs de (d, t) con el

eje d. Una frmula explcita para (d, t) cuando g(d) viene dada por g(d) =

_

d

d

0

_

,

0 1, < 0:

(d, t) =

_

_

_

d exp(t/d

0

) para = 1

_

x

1

0

(1 )

_ 1

1

para < 1

(1.57)

Tenga en cuenta que (d, 0) = x y (d, t) para t > 0 donde el ujo de caractersticases

de derecha a la izquierda en el plano d t. Para el problema no homogneo con lado

derecho R(d, t), es decir,

u

t

+

d

(g(d)u) = R(d, t), u(d, 0) = u

0

(d),

Aplicando el principio de Duhamel [23] se tiene:

u(d, t) = u

H

(d, t) +

t

_

0

g((d, t s))

g(d)

R((d, t s), s) ds

Cuando R = R(d), es posible simplicar la porcin no homognea de la solucin hacien-

do un cambio de variables. Hacemos = (d, t s) y despus de un poco de lgebra,

se tiene que ds = d/g(). La solucin se reduce a:

u(d, t) = u

H

(d, t)

1

g(d)

(d,t)

_

d

R() d = u

H

(d, t) +

1

g(d)

d

_

(d,t)

R() d

Donde el lado derecho R tiene la siguiente forma especca

R(d) = Q

F

p

k=1

m

K

F

(d d

k

) Q

D

(d d

min

).

que corresponde a la eleccin de alimentacin constante y la descarga tasas de Q

F

y

Q

D

en el Modelo 1,la solucin nalmente resulta ser:

R(d, t) = u

H

(x, t)

1

g(x)

_

Q

F

p

k=1

m

K

F

[

d, (d, t)](d

k

) Q

D

[

d, (d, t)](d

min

)

_

(1.58)

CAPTULO 1. FUNDAMENTOS TERICOS 32

Donde

[a,b]

(d) =

_

_

1 si d [a, b], a b

1 si d [b, a], b a

0 en otro caso

(1.59)

denota la funcin caracterstica de el intervalo [a, b]. Note que 1.57 dene una funcin

que es en general discontinua a travs de la linea d = d

1

, . . . , d

p

, d

min

y la curva t

((d

k

, t), t), k = 1, . . . , p y t ((

min

, t), t). Por consiguiente 1.57 no satisface el

modelo1, en un sentido puntual, esta funcin es una solucin dbil.

El modelo 1 ha resuelto con xito algunos problemas de ingeniera, pero tiene un defecto

que se presenta en 1.57. Es decir, la velocidad de descarga de las bolas en un punto de

tiempo dado no implica la solucin u.